品质部改善提案报告PPT

合集下载

改善提案培训(ppt35页).ppt

生产设备、工艺革新的提案;

关于公司和个人发展的其他提案;

其他有利于公司经营的提案

改善无止境

人事等有关基本厂规的事项; 突发性想法; 个人不满的事项; 重复的提案; 上司的指示、部门的课题; 会议上已公开的对策内容及经营计划上已反映的内容; 与改进公司经营无关的事项

改善案的评价

◇ 这个方法是否会产生后遗症 ◇ 是否对需要解决的部分有遗漏 ◇ 试比较改善前与改善后的情况 ◇ 成本如何 ◇ 安全性

改善案的实施

◇ 实施时应取得上司的认可 ◇ 尝试看看,确定其好与坏

◇ 实施上是否有困难

◇ 简单的部分自己做

◇ 实施效果确认后应填写《改善报告书》

改善无止境

4、后续追踪

◇ 实施后是否有不良结果 ◇ 确认实施的结果 ◇ 不断追踪直到结果安定 ◇ 进行避免再回到原点的标准化 ◇ 是否有更好的方法

改善无止境

方式:定期或不定期的组织优良提案发表会。 组织形式:①由提案事务局统一组织集中进行;②由各单位轮

流主办;③各单位内部组织举行;④与“技术交流 研习会”合并办理发表 时间:①定期:每季度或半年一次;②不定期:根据优良提案 的数量多少酌情组织进行 对象:优良提案相关单位及个人。 目的:经验交流、他山攻错、共同发展。 发表方式:汇编成册、网络传送、板报及其它

一个建议或意見, 经相关部门审查确认 后, 决定是否可行, 可行则交由相关执行 单位执行改善。

尚未实施

改善提案与提案改善

改善 提案

实施完成之案 例提报出來,具有改 善成效与推广性。

已实施完成

改善无止境

1、寻找问题点

所谓“问题”,为实际状况与应有基准的差异。依据基准的设定方法, 问题点寻找方法可分为三种:

《提案改善报告》课件

详细描述

企业需要不断审视自身的管理体系和运营模式,发现存在的 问题和不足,并采取有效的措施进行改进。通过优化管理体 系和运营模式,可以提高企业的运营效率、降低风险、提升 竞争力。

THANKS 感谢观看

。

提案改善的范围和对象

提案改善的范围涵盖了企业的各个领域,包括生产、技术、品质、管理、服务等。

提案改善的对象可以是具体的设备、工艺、操作方法、管理流程等,只要是有改进 空间的方面都可以提出提案。

提案改善不仅限于生产一线的员工,所有员工都可以提出自己的改进意见和建议, 共同推动企业持续改进。

02 提案改善的实施过程

提案的征集和筛选

01

02

03

提案的来源

员工、团队、部门等不同 来源的提案,鼓励全员参 与。

提案的筛选

根据可行性、效益性、紧 迫性等标准,筛选出有价 值的提案。

提案的分类

将筛选出的提案进行分类 ,便于后续的评审和实施 。

提案的评审和实施

提案的评审

组织专家或团队对筛选出 的提案进行评审,评估其 可行性和效益。

提案改善的目的和意义

提案改善有助于提高企业生产效 率、降低生产成本、优化工作流 程,从而提高企业的经济效益和

市场竞争力。

通过提案改善,员工能够积极参 与企业管理,提高工作积极性和 归属感,促进企业与员工共同发

展。

提案改善有助于企业及时发现和 解决潜在问题,提高产品质量和 客户满意度,树立企业良好形象

案例二:品质提升方案

总结词:通过改进产品设 计、加强过程控制和检验

,提高产品品质。

分析产品设计和制造过程 中可能影响品质的因素。

引入先进的检测设备和检 测技术,提高产品检测的

准确性和可靠性。

企业需要不断审视自身的管理体系和运营模式,发现存在的 问题和不足,并采取有效的措施进行改进。通过优化管理体 系和运营模式,可以提高企业的运营效率、降低风险、提升 竞争力。

THANKS 感谢观看

。

提案改善的范围和对象

提案改善的范围涵盖了企业的各个领域,包括生产、技术、品质、管理、服务等。

提案改善的对象可以是具体的设备、工艺、操作方法、管理流程等,只要是有改进 空间的方面都可以提出提案。

提案改善不仅限于生产一线的员工,所有员工都可以提出自己的改进意见和建议, 共同推动企业持续改进。

02 提案改善的实施过程

提案的征集和筛选

01

02

03

提案的来源

员工、团队、部门等不同 来源的提案,鼓励全员参 与。

提案的筛选

根据可行性、效益性、紧 迫性等标准,筛选出有价 值的提案。

提案的分类

将筛选出的提案进行分类 ,便于后续的评审和实施 。

提案的评审和实施

提案的评审

组织专家或团队对筛选出 的提案进行评审,评估其 可行性和效益。

提案改善的目的和意义

提案改善有助于提高企业生产效 率、降低生产成本、优化工作流 程,从而提高企业的经济效益和

市场竞争力。

通过提案改善,员工能够积极参 与企业管理,提高工作积极性和 归属感,促进企业与员工共同发

展。

提案改善有助于企业及时发现和 解决潜在问题,提高产品质量和 客户满意度,树立企业良好形象

案例二:品质提升方案

总结词:通过改进产品设 计、加强过程控制和检验

,提高产品品质。

分析产品设计和制造过程 中可能影响品质的因素。

引入先进的检测设备和检 测技术,提高产品检测的

准确性和可靠性。

提案改善管理ppt课件

增加的纸隔板后,

仍可节约包装材

料成本。

案例3

改善目的:包装、装箱方式改善 提 案 人:

改善前:轮辋 采用Z283纸箱

进行包装,每 箱2只,装入 TJX-L型铁箱内, 平放,共4层, 每层4箱,计 16箱32只,每 60套需铁箱3 个TJX-L型铁箱 和1个TJX-S型 铁箱。

改善后:轮辋采 用Z020纸箱进行 包装,每箱2只, 同样装在TJX-L型

改善启示 叠放一堆,到用时翻天覆地,肯定会花时间,说不定弄得心浮气燥。如果立体存放的话,什么东西

在什么地方,一目了然,马上就知道

7.【减少场地】

改善主题:风扇的吊置方式

改善内容 将落地风扇改为从顶棚吊置或壁挂

改善启示 风扇、清扫工具等,直接放在地上或墙角,占地方且碍事,能否把它们吊置在墙壁、柱子上或顶棚

架子上呢?

(2)实际案例

改善目的:安全改善 提 案 人:铃木株式会社会长

案例1

改善前:木质踏板渗油、易滑且 易燃,不利防火防滑

改善后:采用不燃的铝合金防滑花 纹踏板,确保防火安全。

改善目的:质量改善 提 案 人:

案例2

改善前:时规链放回并堆积在曲轴正 时齿附近,下工位再用铁丝勾起时规 链装配凸轮轴。有时不好勾起或被卡 坏,影响生产效率和质量,同时链条 上的油易滴落到缸体纸垫上,使发动 机存在渗油隐患。

组综合审议并裁定 指令实施提案:指令性改善申请→提案管理办公室组织进行综合

评审→相关主管领导批准

(3)提案处理的工作流程

见提案表

提案改善的实战案例

(1)启示性案例

积少成多、聚沙成堆,时时、处处都做到尽善尽美,成就大事

1.【安全、消防】 2.【质量】 3.【物流改善】 4.【作业改善】 5.【节能(降低成本)】 6.【 5S (环境改善)】 7.【减少场地】

品质部空白PPT课件

八、2018年品质部进货检验计划表(4/5)

KPI 基准值 目标值 项目/内容

实施对策

对策展开

结果定义(表单)

配线 合格 率

3.1核对一次图 材料清单 二次原理图 作业指导书

2.1.1配线检验人员负责

2.1.2 跟有关操作人员(配线) 说明

图纸, 流程卡(配线)

2.1.3若有疑点跟技术沟通

2.2 检验设备工具准备

1、一次品质合格率 ≥98% (品保日常工作)

1、售后服务满意 度

2、6S评分

2、售后服务费用

7/178

六、 2018年改善措施及实施计划

01

2018年第一季度,完成大部分

产品质量标准指导书(技术部)

04

继续进行质量团队建设,特别 是培养和加强质量人员协作其

他部门共同改进的意识

02

开展供应商专项审核,为下一 步规范供应商考核打好基础

1.检验工具清单 2.检测仪器定期校正单 3.培训记录表

100% 4.出厂检验 4.3 全检及调试 4.4成品包装检验

4.3.1制作检验指导书 4.3.2检验指导书的培训 4.3.3检验及调试实施 4.3.4合格品配放合格证

1.检验指导书 2.培训记录表 3.流程卡记录表

4.4.1包装箱检查(因地区要求包装 方式) 4.4.2装箱清单与实品检查 4.4.3核对发货地址

2/18

一、 2018年品质部组织架构

品质部经理:**

进货检验 合计:1人

2024/10/25

过程检验 合计:1人

成品检验 合计:1人

资料整理 合计:1人

售后服务

合计:2人 3/183

二、 2018年品质部人员配置表

【改善报告】关于漏打螺丝改善提案

期

线别

五线包装 六线包装 七线包装 八线包装

五线包装

六线包装

七线包装

八线包装

3月17日 3月18日 3月19日 3月21日 3月22日 3月23日

1

0

0

0

0

0

1

0

0

1

0

0

5

3

0

0

1

0

0

0

0

1

1

2

小结

1、改善前(3.14~3.17),共计生产78600pcs,漏打螺丝现 象26pcs,不良率0.03%; 2、 改善后(3.18~3.23),共计生产64380pcs,不良率 0.01%;

一、改善后各包装线漏螺丝趋势图

包装线各线漏打螺丝不良趋势图(3.17-3.23改善后)

6

5

5

4

3

3

2

2

1

1

1

1

数

0日

0日0

日0

日

0 日 0 日日0

日

量

期

期

期

期

期

期期

2011年3月17日 2011年3月18日 2011年3月19日 2011年3月20日 2011年3月21日 2011年3月22日 2011年3月23日

关于漏打螺丝改善提案

质量部 2011/03/22

目录

• D(设计/问题发现阶段) • M(测量阶段) • A(分析阶段) • I(改善阶段) • C(控制阶段) • 自主改善/创新提案部门任务

D(设计/问题发现阶段)

• 在生产过程中,漏打螺丝现象在组装线出现问题较为频繁,乃至流 到包装线QC检查仍有。

从以上数据看,对于漏打螺丝问题已有明显改善!

品质管理问题点和改善建议ppt课件

1、应确保新产品相关支持文件及内容的完整,任务书内应明确开 发产品的功能,电气参数,安规认证要求,外观尺寸,目标市场, 产品包装运输方式等。 2、应确定新产品检验试验的项目和标准。 3、要严格按试验项目和标准实施 验证并记录。 4、对验证出现的问题应及时采取改善措施再次验证,否则不能批 量生产。 5、对于暂时无法改善的但又急需要生产出的问题应由市场部或最 高负责人签字确认可 暂生产才能批量生产。 6、新产品批量试产后要对生产过程和检验过程中发的问题进行统 计和分析,并制定改善计划,品质部QE负责验证改善效果并反馈 到开发部。直到所有问题得到改善为止。

B、改善建议

序号

1

问题点

部门质量目标未细化并统计达成情况

改善建议

1、各部门应制定本部门质量目标,对本部门各项工作进行分解,确 定合理目标。 2、制定达成质量目标的相关措施,并进行月度统计分析,明确达成 与未达成原因。制定相应的改善对策 3、定期召开质量目标达成情况通报会,确保质量目标达成情况的传 达。 4、对每月质量目标达成情况进行公示,起到教育宣传及监督的做用。 5、质量目标达成情况列入部门主管的绩效考核。

2

供应商质量控制

3

进料检验检出度

4

生产过程的控制

1、完善供应商选择,评估,考核标准并执行 2、确保物料质量要求得到正确的实别并传达到供应商

1、完善物料的检验标准和抽检方法。 2、对IQC进行培训。 3、制做不良品图示 4、完善对IQC检出力的评估与考核制度。 5、建立合理的标准工时。

1、操作员必须了解产品的质量要求 2、FQC必须熟练撑握产品功能、测试方法,仪器的使用方法 3、每日必须统计生产直通率,存在问题点 4、IPQC应按QC工程图至少巡检3次并记录 5、IPQC必须按可靠性试验标准对产品进行抽检做测试 6、生产现场标识必须明确,物料,产品摆放必须合理。 7、静电管理必须按规定执行 8、检验、测试设 备必须合格有效 9、使用电网电源的产品必须核 对关键元件生产工艺必须符合认证 样机要求 10、每日质量状态要公示,重要问题要拍照公示。 11、改善方案也要公示确保相关人员都了解

B、改善建议

序号

1

问题点

部门质量目标未细化并统计达成情况

改善建议

1、各部门应制定本部门质量目标,对本部门各项工作进行分解,确 定合理目标。 2、制定达成质量目标的相关措施,并进行月度统计分析,明确达成 与未达成原因。制定相应的改善对策 3、定期召开质量目标达成情况通报会,确保质量目标达成情况的传 达。 4、对每月质量目标达成情况进行公示,起到教育宣传及监督的做用。 5、质量目标达成情况列入部门主管的绩效考核。

2

供应商质量控制

3

进料检验检出度

4

生产过程的控制

1、完善供应商选择,评估,考核标准并执行 2、确保物料质量要求得到正确的实别并传达到供应商

1、完善物料的检验标准和抽检方法。 2、对IQC进行培训。 3、制做不良品图示 4、完善对IQC检出力的评估与考核制度。 5、建立合理的标准工时。

1、操作员必须了解产品的质量要求 2、FQC必须熟练撑握产品功能、测试方法,仪器的使用方法 3、每日必须统计生产直通率,存在问题点 4、IPQC应按QC工程图至少巡检3次并记录 5、IPQC必须按可靠性试验标准对产品进行抽检做测试 6、生产现场标识必须明确,物料,产品摆放必须合理。 7、静电管理必须按规定执行 8、检验、测试设 备必须合格有效 9、使用电网电源的产品必须核 对关键元件生产工艺必须符合认证 样机要求 10、每日质量状态要公示,重要问题要拍照公示。 11、改善方案也要公示确保相关人员都了解

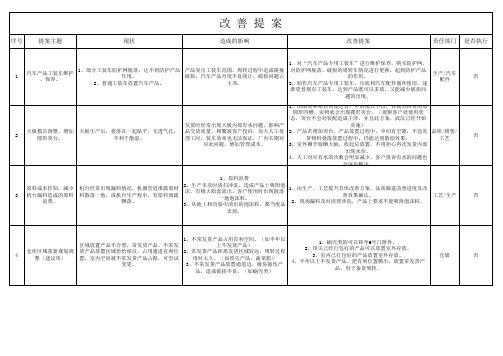

2017年品质部提出的改善提案

飘落。

2、生产未及时清扫冲洗,造成产品上吸附泡 沫,有极大隐患流出,客户使用时出现散落

一地泡沫粒。 3、从地上和沟渠中清出的泡沫粒,都当废品

1、由生产、工艺提升具体改善方案,品质跟进改善进度及改 善效果确认。

2、现场漏料及时清理冲洗,产品上要求不能吸附泡沫粒。

工艺/生产

否

卖掉。

4

仓库区域重新规划调 整(建议项)

货物料叠落放置过程中,仍能达到散湿效果。

工艺

否

应此问题,增加管理成本。

3、室外摊开晾晒大板,收起后放置,不用担心再次发货内部

出现水份。

4、人工对应有水的次数会明显减少,客户投诉有水的问题也

会逐步解决。

1、原料浪费

3

原料成本控制,减少 机台漏料造成的原料

浪费。

机台经常出现漏料情况,机器管道泄露原材 料散落一地,或机台生产程中,有原料泄露

区域放置产品不合理,常发货产品、不常发 货产品放置区域恰恰相反,占用通道有利位 置,室内空间被不常发货产品占据,可尝试

变更。

1、不常发货产品占用有利空间。(如半年以 上不发货产品)

2、常发货产品距离发货区域较远,周转过程 用时太久。(如顶尖产品、蔬菜箱)

3、不常发货产品放置通道边,极易撞伤产 品,造成破损不良。(如蜗壳类)

1、蜗壳类的可以移至6号门附件。 2、顶尖己经打包好的产品可以放置室外存放。

3、室内己打包好的产品放置室外存放。 4、半年以上不发货产品,把有利位置腾出,放置常发货产

品,用于备会对装配造成干涉,并且此方案,武汉己经开始

发货时经常出现大板内部有水问题,影响产

实施)

2

大板模具调整,增加 大板生产后,叠落在一起贴平,无透气孔, 品交货质量,频繁被客户投诉,加大人工处 2、产品若增加突台,产品放置过程中,中间有空隙,不急发 品质/销售/

2、生产未及时清扫冲洗,造成产品上吸附泡 沫,有极大隐患流出,客户使用时出现散落

一地泡沫粒。 3、从地上和沟渠中清出的泡沫粒,都当废品

1、由生产、工艺提升具体改善方案,品质跟进改善进度及改 善效果确认。

2、现场漏料及时清理冲洗,产品上要求不能吸附泡沫粒。

工艺/生产

否

卖掉。

4

仓库区域重新规划调 整(建议项)

货物料叠落放置过程中,仍能达到散湿效果。

工艺

否

应此问题,增加管理成本。

3、室外摊开晾晒大板,收起后放置,不用担心再次发货内部

出现水份。

4、人工对应有水的次数会明显减少,客户投诉有水的问题也

会逐步解决。

1、原料浪费

3

原料成本控制,减少 机台漏料造成的原料

浪费。

机台经常出现漏料情况,机器管道泄露原材 料散落一地,或机台生产程中,有原料泄露

区域放置产品不合理,常发货产品、不常发 货产品放置区域恰恰相反,占用通道有利位 置,室内空间被不常发货产品占据,可尝试

变更。

1、不常发货产品占用有利空间。(如半年以 上不发货产品)

2、常发货产品距离发货区域较远,周转过程 用时太久。(如顶尖产品、蔬菜箱)

3、不常发货产品放置通道边,极易撞伤产 品,造成破损不良。(如蜗壳类)

1、蜗壳类的可以移至6号门附件。 2、顶尖己经打包好的产品可以放置室外存放。

3、室内己打包好的产品放置室外存放。 4、半年以上不发货产品,把有利位置腾出,放置常发货产

品,用于备会对装配造成干涉,并且此方案,武汉己经开始

发货时经常出现大板内部有水问题,影响产

实施)

2

大板模具调整,增加 大板生产后,叠落在一起贴平,无透气孔, 品交货质量,频繁被客户投诉,加大人工处 2、产品若增加突台,产品放置过程中,中间有空隙,不急发 品质/销售/

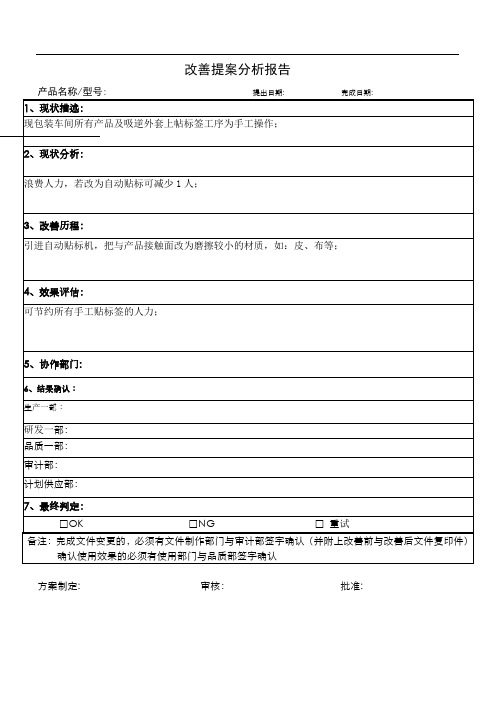

改善提案分析报告

6、结果确认:

生产一部:

研发一部:

品质一部:

审计部:

计划供应部:

7、最终判定:

□OK□NG□重试

备注:完成文件变更的,必须有文件制作部门与审计部签字确认(并附上改善前与改善后文件复印件)确认使用效果的必须有使用部门与品质部签字确认

方案制定:审核:批准:

改善提案分析报告

产品名称/型号:提出日期:完成日期:

1、现状描述:

现包装车间所有产品及吸逆外套上帖标签工序为手工操作;

2、现状分析:

浪费人力,若改为自动贴标可减少1人;

3、改善历程:

引进自动贴标机,把与产品接触面改为磨擦较小的材质,如:皮、布等;

4、效果评估:

可节约所有手工贴标签的人力;

5、协作门:

生产一部:

研发一部:

品质一部:

审计部:

计划供应部:

7、最终判定:

□OK□NG□重试

备注:完成文件变更的,必须有文件制作部门与审计部签字确认(并附上改善前与改善后文件复印件)确认使用效果的必须有使用部门与品质部签字确认

方案制定:审核:批准:

改善提案分析报告

产品名称/型号:提出日期:完成日期:

1、现状描述:

现包装车间所有产品及吸逆外套上帖标签工序为手工操作;

2、现状分析:

浪费人力,若改为自动贴标可减少1人;

3、改善历程:

引进自动贴标机,把与产品接触面改为磨擦较小的材质,如:皮、布等;

4、效果评估:

可节约所有手工贴标签的人力;

5、协作门:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

现品质异常问题。 2.2:目前包装方式:一个胶框放两层产品,每层8个;胶框

底层竖着放,上面一层横着放,产品放好后与胶框口部是平的, 或略高出胶框边沿,胶框摆放叠加在一起时,上面的胶框很容易 压到下面胶框的产品,导致最下层产品底部塑件破损。4月份平 均每次退货破损数量68-70个。一个月约300个。每只原材料价: 2.17元,加上组装、运输、人工成本及返工费用每只约4元钱, 月损失约1200元。

品质部:5月重点改善提案报告

品质部:5月重点改善提案报告

Hale Waihona Puke 品质部:5月重点改善提案报告

品质部重点改善提案报告

发表部门:品质部 报告发表:张三 改善区域:大部件车间 报告时间:2015年5月25日

品质部:5月重点改善提案报告

1.0、改善目的 1.1: 降低品质管理失败成本,提升品质良品率。 1.2:并满足客户需求。

2.0、现状与问题点 2.1:大部件车间钢杯包装方式设计不合理,导致每次出货出

底层竖着放,上面一层横着放,产品放好后与胶框口部是平的, 或略高出胶框边沿,胶框摆放叠加在一起时,上面的胶框很容易 压到下面胶框的产品,导致最下层产品底部塑件破损。4月份平 均每次退货破损数量68-70个。一个月约300个。每只原材料价: 2.17元,加上组装、运输、人工成本及返工费用每只约4元钱, 月损失约1200元。

品质部:5月重点改善提案报告

品质部:5月重点改善提案报告

Hale Waihona Puke 品质部:5月重点改善提案报告

品质部重点改善提案报告

发表部门:品质部 报告发表:张三 改善区域:大部件车间 报告时间:2015年5月25日

品质部:5月重点改善提案报告

1.0、改善目的 1.1: 降低品质管理失败成本,提升品质良品率。 1.2:并满足客户需求。

2.0、现状与问题点 2.1:大部件车间钢杯包装方式设计不合理,导致每次出货出