CSP设备故障处理方法总节

设备异常处理与故障排除步骤

设备异常处理与故障排除步骤设备异常和故障排除是在日常工作中常常会遇到的问题。

正确处理设备异常和及时排除故障,可以确保设备的正常运行,提高工作效率。

本文将介绍设备异常处理与故障排除的步骤和方法,以帮助您更好地应对设备故障。

1. 确定问题:当设备出现异常时,首先要明确问题的具体表现和出现的频率。

例如,设备是否完全停止工作,是否只是出现故障提示,或者是表现出不正常的噪音或震动等。

详细记录问题的细节对于后续的故障排查和调试非常重要。

2. 检查设备状态:仔细检查设备的外观和工作环境,查看设备是否受到物理损坏、是否安装正确以及周围是否有其他可能影响设备工作的因素。

检查设备的电源、电缆、线路等部件是否处于正常工作状态。

3. 复位设备:对于出现异常的设备,首先尝试进行设备的复位操作。

复位可以通过按下设备的复位按钮或电源开关进行,也可以通过在设备断电并重新接通电源来实现。

复位有时可以恢复设备的正常工作状态。

4. 检查设备设置:检查设备的各项设置参数,确保设备设置正确。

例如,检查设备的温度、湿度、压力等参数是否在正常范围内,并根据需要进行相应的调整。

5. 检查传感器和控制器:检查设备的传感器和控制器是否工作正常。

传感器负责监测设备的各种参数,控制器负责控制设备的运行。

如果传感器或控制器出现故障,可能会导致设备异常。

6. 检查电源和电缆连接:检查设备的电源是否稳定,是否存在电压异常或电源噪声等问题。

另外,检查设备的电缆连接是否牢固,是否存在松动或接触不良的情况。

电源和电缆问题是设备异常和故障的常见原因。

7. 更新设备软件:有些设备需要定期更新软件以确保其正常工作。

检查设备是否需要更新软件,并按照设备制造商的指导进行相应的软件更新操作。

8. 联系设备制造商:如果上述步骤未能解决设备异常或故障,建议及时联系设备制造商寻求专业的技术支持。

设备制造商通常可以提供更详细的故障诊断和解决方案。

9. 记录和报告:在处理设备异常和故障的过程中,应该详细记录每一步操作和检查结果。

CSP轧机机架网络通信故障原因分析及解决措施

9 1 0 1 1 1 2

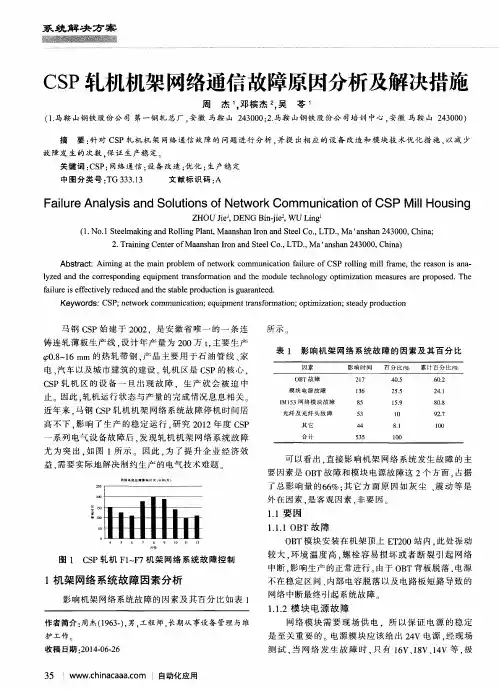

1 . 1要 因 1 . 1 . 1 O B T故 障

O B T模 块 安 装 在 机 架 顶 上 E T 2 0 0站 内 . 此 处 振 动

月

图1 C S P轧 机 F 1 ~ F 7机 架 网 络 系 统 故 障控 制

Z HOU J i e , DE NG Bi n - j i e 。 , wu L i n g

( 1 . No . 1 S t e e l ma k i n g a n d Ro l l i n g P l a n t , Ma a n s h a n I r o n a n d S t e e l C o . , L T D. , Ma ’ a n s h a n 2 4 3 0 0 0 , C h i n a ;

2 . T r a i n i n g C e n t e r o f Ma a n s h a n I r o n a n d S t e e l C o . , L T D. , Ma ’ a n s h a n 2 4 3 0 0 0 , C h i n a )

止 。因 此 , 轧 机 运行 状 态 与 产量 的完 成 情 况 息 息 相 关 。 表 1 影 响机 架 网络 系统 故 障 的 因素 及 其 百 分 比

设备常见故障及处理措施

机械故障及处理措施

故障一

机械部件磨损或损坏。处理措施:检查机械部件的磨损情况,如磨损严重,需 要更换新的部件。同时,要定期对机械部件进行维护和保养,延长其使用寿命 。

故障二

机械系统振动异常。处理措施:检查机械系统的平衡性,可能是由于转子不平 衡、轴弯曲等原因引起的。需要对机械系统进行校准,确保其平衡性。

设备故障原因分析

01

02

03

04

05

设备故障的原因主要包 括以下几个方面

1. 设备本身的质量问题 :设备本身的质量不过 关,如零部件的加工精 度、材料质量等不符合 要求,导致设备在运行 过程中出现故障。

2. 设备的维护保养不当 :设备的日常维护保养 是保证设备正常运行的 重要措施,如果设备的 维护保养不到位,会导 致设备的零部件磨损、 老化加速,从而引发故 障。

控制系统故障及处理措施

故障一

控制系统失灵。处理措施:检查控制系统的硬件和软件是否正常工作,可能是由于硬件故障、软件错误等原因引 起的。需要对控制系统进行检查和维修,确保其正常工作。

故障二

控制系统显示异常。处理措施:检查控制系统的显示屏是否正常工作,可能是由于显示屏损坏、软件错误等原因 引起的。需要对显示屏进行检查和维修,确保其正常工作。

网络排查

总结词

利用网络技术,对设备进行远程诊断和排查。

详细描述

网络排查是一种新兴的故障排查技术,通过将设备连接到网络,利用专业的远程诊断软件和工具,实 现对设备的实时监控和故障排查。这种方法需要设备具备一定的网络通信功能,同时需要专业的技术 支持和维护人员,以确保远程诊断的准确性和安全性。

THANKS FOR WATCHING

设备故障会影响生产线按照故障发生的原因,可分为自然故障和人为故障。自然故障是指设备在正常运 行过程中因自然因素(如磨损、老化等)导致的故障,而人为故障则是指因人为 因素(如操作不当、维护不及时等)导致的故障。

Csp连铸机扇形段辊子轴承失效原因及防控措施探讨

Csp连铸机扇形段辊子轴承失效原因及防控措施探讨摘要:本文根据CSP连铸机扇形段辊子使用过程中出现轴承损坏的事故,分析轴承损坏的原因,提出合理的解决方法和预防措施。

关键词:扇形段;辊子轴承;原因分析;预防引言:邯钢薄板坯连铸连轧厂是一条具有国际先进水平的带钢生产线。

该厂的关键设备和技术是从德国西马克引进的,具有工艺流程短、节约能源、生产成本低等优点。

该生产线有2台薄板坯连铸机,每台在线有4个扇形段,每个扇形段由液压缸驱动辊子完成对铸坯的“液芯压下”功能和对铸坯的夹持及冷却功能,扇形段辊子能否正常运行,对于连铸机能否正常生产是至关重要的,如何延长辊子的使用寿命,一直以来都是“高效连铸”的一个重要课题.由于板坯连铸机的夹送辊一直处于高温、低速、重载、水气的环境中,干油润滑经常发生高温导致干油碳化,堵塞干油管道和分配器,从而导致夹送辊轴承润滑不良,再加上氧化铁皮等杂物和水的侵入使得夹送辊轴承时常损坏,造成连铸机检修频繁,严重影响生产.本文结合多年扇形段设备管理经验,通过分析找到连铸机扇形段辊子轴承失效原因,达到提高辊子使用寿命的目的。

1、问题的提出该厂有2台薄板坯连铸机,每台在线有4个扇形段,每个扇形段由液压缸驱动辊子完成对铸坯的“液芯压下”功能和对铸坯的夹持及冷却功能,浇注过程中铸坯出结晶器后,进入扇形段,扇形段辊子在液压缸的作用下,使铸坯由进入时的90mm压至出口时的70mm,扇形段外侧的喷淋系统对辊子和铸坯进行冷却,达到降低温度和冷却铸坯的功能,扇形段辊子靠外部喷淋进行冷却,透过内部油路不断打进润滑油脂进行润滑。

按照西马克公司的经验,规定扇形段的在线使用炉数分别为:扇形段1和扇形段2为150炉,扇形段3和扇形段4为400炉。

在实际使用过程中,经常因为辊子转动不灵活而被迫更换未到使用寿命的扇形段。

到2002年扇形段辊子转动不灵活的问题愈来愈明显,最低在线使用炉数为40炉。

扇形段的辊子卡死后,在辊子与铸坯之间产生保护渣和氧化铁皮堆积而形成的“黑石头”,在铸坯表面造成划伤和铸坯楔形,从而导致最终产品产生质量问题。

设备故障排除和维修指南

设备故障排除和维修指南设备故障是日常工作中经常遇到的问题,它会对我们的工作效率和生产进度产生不利影响。

为了提高故障排除和维修的能力,本文将为大家提供一份设备故障排除和维修指南,希望对大家在实际工作中遇到的设备故障问题有所帮助。

一、故障排除基本原则在进行设备故障排除和维修时,我们需要遵循一些基本原则,以确保排除故障的有效性和安全性。

1. 安全第一:在进行故障排除和维修时,首先要确保人员的安全,遵守相关的安全操作规程和防护措施。

2. 系统分析:对于设备故障,我们要进行系统分析,找出可能的故障原因,并逐一进行排查。

3. 逐级排除:对于设备中的各个组件和系统,要逐级进行排除,从最容易排查的部分开始,逐渐深入排查,直到找到问题所在。

4. 记录维护:对于设备故障的维修过程,要详细记录每一步的操作和结果,以便后续复盘和经验总结。

二、常见故障排除方法在实际工作中,我们常遇到各种各样的设备故障问题。

下面列举了一些常见的故障排除方法,供大家参考。

1. 电器故障排查- 检查电源是否正常,查看电源线路是否接触良好。

- 检查保险丝和断路器,是否需要更换或重置。

- 检查电机和电压连接是否正常,是否需要清洁或更换。

2. 机械故障排查- 检查传动带和链条是否松动或磨损,需要及时调整或更换。

- 检查轴承和滑动部件是否需要加润滑油或更换。

- 检查机械零件是否松动,如需要进行紧固或更换。

3. 控制系统故障排查- 检查传感器和开关是否正常工作,需要校准或更换。

- 检查控制面板和控制电路是否有松动或短路,需要修复或更换。

- 检查控制参数和程序是否正确设置,需要调整或重新编程。

4. 液压和气动故障排查- 检查液压管路和接头是否漏气,需要紧固或更换。

- 检查液压和气动元件是否有损坏,需要修复或更换。

- 检查液压和气动系统的压力是否正常,需要调整或修复。

三、预防措施和维护建议除了及时排除设备故障外,我们还应该注重预防和维护工作,以减少故障的发生。

赛博喷绘机日常维护故障排除指南

日常维护故障排除指南一喷头清洗每天工作结束后,要用保鲜膜和无尘纸把各喷头封住,保证保鲜膜无尘纸与喷嘴彻底接触。

以免油墨挥发造成堵喷头,若出现喷头断线〔喷嘴被油墨堵住〕要先将喷头放到清洗液中浸泡一段时间后,用针管抽喷头清洗液多次反复冲洗喷头,以达到最佳效果,若堵的严重,可用超声波清洗器清洗(振荡)但时间不要过长。

二伺服器常见报警a. 16号报警主要原因:1.是长时间超过额定负载和转矩2.电机接线连接错误或断裂3.机器碰到重物或突然变得重载或机器被缠住了,当出现16号报警时首先检查是否由于以上原因造成伺服器报警然后做相应的检查和处理。

b. 22号报警:1.22号报警属于编码器连接出错,首先检查编码器线是否断裂或接触不良造成报警,同时注意不要将编码器线和电机的接线捆扎在一起。

c. 38号报警: 1. 38号报警首先检查是否由于开机顺序不对造成报警,解决办法按造正确顺序开机。

总电源-稳压电源-伺服器电源-真空-放布电机电源-风扇电源-35V电源2.检查两个限位开关连线是否接反或虚连造成的。

三乱码:在喷画过程中突然出现所有喷头同时喷墨在画面上打印出一道黑色色条或在画面上有某一颜色一个或个喷头不正常。

解决方法:1.首先检查25芯线是否连接松动或断裂。

2.若数据线正常,更换像素板进行测试。

若正常说明在安装时造成像素板损坏。

3.若不是以上两种原因,可能是电脑的配置过低或质量不好造成乱码。

同时观察系统在运行时是否正常,若有问题也可重新安装系统,来解决乱码问题。

四常见故障:1.喷头不喷墨:若每一颜色喷头有几个或不喷墨,首先更换数据线和转接头,若还不出,可将其他喷头信号正常的数据线连到不喷墨的喷头上,看是否是喷头损坏。

若喷头正常则可能是喷头板损坏,更换喷头板进行测试。

2.小车运动有噪音:可能由于轨道的接缝处连接不好造成的,或是滑块中没有注油产生噪音。

(加入优质黄油)3.不供墨:某一颜色不供墨,首先用表检测浮子开关是否正常,若正常检测16芯线是否有断线,若正常,在喷头控制板上将不出墨的颜色进行短接,检测油墨泵是否损坏。

CSP 连铸介质系统设备说明

邯钢连铸连轧工程连铸介质系统设备说明书邯郸钢铁集团公司第三炼钢厂二零零零年四月邯钢连铸连轧工程连铸介质系统设备说明书批准:魏祖康审核:张志刚王宏生编写:郝学营二零零零年四月目录一. 结晶器冷却水系统 1 ~ 4二. 设备冷却水系统 5 ~ 7三. 二冷水系统 8 ~ 11四. 介质系统 12 ~ 16附图:1、结晶器冷却水系统原理图 1张2、笼式过滤器结构图 1张3、设备冷却水系统原理图 1张4、笼式过滤器结构图 1张5、二冷喷淋水系统原理图 1张6、自动反洗过滤器结构图 1张7、排污泵结构图 1张8、介质系统原理图 3张一. 结晶器冷却水系统:1、简介:结晶器冷却水系统主要用于冷却结晶器宽面及窄面铜板,它是闭路循环系统,水质为软水。

结晶器水来自CSP结晶器泵房,对结晶器进行冷却,带走钢水的热量。

由于吸热而升温的软水回到泵房内的板式换热器与冷媒水进行热交换,将自身携带的热量传给冷媒水从而自身得以冷却。

冷却后的水由结晶器泵加压送往厂房内循环使用。

在水泵的出水主管与回水主管之间设有一个自力式旁通调节阀,当系统压力大于14.5 bar时,调节阀靠出回水的压差自动设定自身的开启度,使部分水直接旁通流入回水管内,从而保证系统压力不大于14.5 bar。

另外,在CSP结晶器泵房内的结晶器冷却水回水主管上设有一个电动三通调节阀,该调节阀根据水温的高低自动对回至板式换热器和直接回入水泵入口的水量进行调节,水温高时则流入板式换热器的流量大些,水温低时则流入板式换热器的流量小些,从而保证系统水温在30~45 C之间。

泵房内还设有补水泵,当更换结晶器或管网泄漏时向水系统内补水。

氮气稳压罐用于维持结晶器水泵入口压力稳定,同时减小补水泵的启动次数,氮气稳压罐的压力维持在6 bar。

事故水来自事故水塔,在连铸机处于准备模式、浇钢模式和出尾坯模式状态下,当结晶器供水压力小于9 bar时,结晶器事故供水阀门和事故排水阀门由PLC程序控制同时打开,向结晶器供应事故水,从而保障结晶器设备及人身安全,事故供水流量为260 m3/h,事故供水时间为15min,15min后事故供水阀门和事故排水阀门由PLC程序控制同时关闭。

设备维保中的故障解决案例分享与经验总结

环境因素

总结词

温度、湿度、压力、尘土

详细描述

设备运行环境可能对设备产生影响,如温度过高或过低影响散热和电气性能,湿度过大导致设备受潮 ,压力变化影响设备稳定性,尘土积累影响散热和机械部件动作。

03 故障解决过程

诊断与定位

故障现象描述

初步检查

准确记录设备出现的问题,包括异常声音 、异常指示、性能下降等。

经验总结

定期检查电源和电路板,确保 设备稳定运行。

案例二:设备运行不稳定

故障描述

设备在运行过程中出现异常响动、振动或频 繁的故障报警。

解决方法

对机械部件进行检查和紧固,必要时更换磨 损部件。

故障原因

机械部件磨损或松动。

经验总结

定期对设备进行维护和保养,确保机械部件 的稳定性和可靠性。

案例三:设备性能下降

设备维保中的故障解决 案例分享与经验总结

目录

CONTENTS

• 设备故障案例分享 • 故障原因分析 • 故障解决过程 • 经验总结与教训 • 未来改进建议

01 设备故障案例分享

案例一:设备突然停机

故障描述

设备在运行过程中突然停止工 作,无任何预兆。

故障原因

电损坏的部件。

故障描述

设备性能逐渐下降,不能满足正常工 作需求。

故障原因

长时间使用导致设备老化或内部积垢 。

解决方法

对设备进行全面的清洁和维护,必要 时更换老化部件。

经验总结

及时发现和处理设备性能下降的问题 ,避免影响生产效率和产品质量。

02 故障原因分析

机械故障

总结词

机械部件磨损、断裂、卡滞

详细描述

设备长时间运行导致机械部件磨损,如轴承、齿轮等,或者受到外力冲击断裂 。此外,机械部件之间可能因异物进入或润滑不足导致卡滞。

设备故障处理方案

设备故障处理方案一、背景介绍随着科技的不断进步,设备在我们的日常生活和工作中扮演着越来越重要的角色。

然而,设备故障也时常发生,给我们的工作和生活带来诸多不便。

为了有效应对和解决设备故障问题,我们制定了以下设备故障处理方案。

二、设备故障分类1. 硬件故障:硬件故障包括设备的物理损坏、连接错误以及电源问题等。

2. 软件故障:软件故障涉及操作系统或应用程序的崩溃、冲突和错误等。

三、预防措施1. 定期维护:对设备进行定期维护,清洁设备及其连接部件,保证设备正常运行。

2. 遵循规程:使用设备前,阅读并遵循设备使用手册中的规程和注意事项,确保正确操作。

3. 更新软件:及时安装软件更新,修复可能的漏洞和错误。

四、故障处理步骤1. 故障诊断:当设备出现故障时,首先进行故障诊断,明确故障出现的原因。

可以通过查看错误报告、再现问题以及进行测试等方式来进行诊断。

2. 故障分类:根据故障诊断结果,将设备故障分类为硬件故障还是软件故障。

3. 硬件故障处理:对于硬件故障,可以尝试重新插拔设备或更换连接线。

若问题仍无法解决,需寻求专业维修服务或更换设备。

4. 软件故障处理:对于软件故障,可以尝试重新启动设备或应用程序。

如果问题仍然存在,可以尝试卸载并重新安装软件,或者联系软件厂商获取帮助。

5. 故障解决报告:当故障得到解决后,及时记录并提交故障解决报告,以便于未来参考和类似问题的解决。

五、故障处理流程的优化1. 形成文档:将设备故障处理的步骤、方法、技巧等形成文档备查,方便员工参考和培训。

2. 建立知识库:收集常见设备故障案例和解决方案,建立知识库,以便快速查询和解决类似问题。

3. 培训员工:定期组织培训课程,提高员工设备故障处理的能力和技能。

4. 定期检查:定期对设备故障处理流程进行评估和检查,发现问题及时修正。

六、总结设备故障处理方案是有效应对设备故障的重要保障。

通过预防措施、故障处理步骤和流程优化,我们能够更加高效地解决设备故障,保证工作和生活的正常进行。

CSP摆剪减速器轴承失效原因分析及其改进措施

CSP摆剪减速器轴承失效原因分析及其改进措施易灿灿;吕勇;党章;肖涵【摘要】The bearing structure might be the main causes of the bearing failure, which is concluded by the fact that short service life of the pendulum shear reducer's bearing of CSP production line in a steeling finite element method(FEA), the contact stress of three models about single row cylindrical roller bearings were simulated under the action of the real working loads during the pendulum shearing the strip steel and the structure temperature field. Results showed that the max contact stress between the inner race and rolling elements was nearly the same as its material yield limit, verifying that the bearing structure was the main reason to the bearing damage. Results also provided that the number of roller had a great influence on the contact stress of the bearing rings.After the steel mill replacing a bearing with different structure form but the same installation size, bearing failure accident never happens. Not only the working load and temperature effectshould be considered in selecting the bearing model,but also the number of rolling elements needs to be attached great importance due to their influences on contact stress between rings and rolling elements.%基于某炼钢厂CSP生产线摆剪减速器轴承使用寿命短这一事实,分析得出轴承结构形式可能是使轴承失效的主要原因.采用有限元仿真技术,分析得出三种结构形式圆柱滚子轴承在剪切带钢时的接触应力以及轴承自身温度载荷作用下产生的接触应力.结果表明,该摆剪减速器轴承内圈与滚柱之间最大接触应力与其材料屈服极限相近,验证了轴承结构是使轴承产生破坏的主要原因,同时对比发现滚柱数目对接触应力有较大影响.该炼钢厂将轴承更换为具有相同安装尺寸的不同结构形式轴承后,失效事故不再发生.在轴承选型时不仅应当考虑外载荷和工作温度对轴承套圈接触应力作用,而且应考虑滚子数量不同对轴承套圈接触应力的影响.【期刊名称】《机械设计与制造》【年(卷),期】2018(000)004【总页数】4页(P76-79)【关键词】摆剪减速器;圆柱滚子轴承;有限元分析;接触应力;改进措施【作者】易灿灿;吕勇;党章;肖涵【作者单位】武汉科技大学冶金装备及其控制教育部重点实验室,湖北武汉430080;武汉科技大学冶金装备及其控制教育部重点实验室,湖北武汉430080;武汉科技大学冶金装备及其控制教育部重点实验室,湖北武汉430080;武汉科技大学冶金装备及其控制教育部重点实验室,湖北武汉430080【正文语种】中文【中图分类】TH161 引言摆剪是薄板坯连铸连轧生产线(简称CSP)上的重要设备,某炼钢厂CSP生产线1#摆剪减速器I轴非传动侧轴承采用型号为NU2244的圆柱滚子轴承,该型号轴承的设计疲劳寿命为(7×106)h,正常运行不足半月,轴承内圈剥落。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高压断路器状态返回信号

汪想飞编制

WAGO模块输入点,高压 断路器状态返回信号。

汪想飞编制

WAGO模块输入 点,高压断路器 状态返回信号。

汪想飞编制

2011-3-9 CSP大修时故障与处理办法

F5光纤ICPS_L3_2光纤连接故障,通过观察可以发现两根光纤都有光, 但与正常光纤对比时,通光率明显有些暗,因检修时有人施工,将光纤损坏,根换 后正常。 通过下面方法来判断是那一部份有故障。(以操作为光纤测试模式)

4 将编码器电源 E030-F2 关闭后再启动。 5 这时面板为

汪想飞编制

此状态时,在LC面板上按一次启动键。 等到AFE面板显示直流电压大于4500V以上,并且面板指示如下:

将LC面板启动键再按一次,这样直流电压就会上升到5000V。 此时面板显示为:

6 在面板P0.2里,输入密码:7219 P0.9 保存参数。此步要多做几次,能看到由0->1->0变化为好。 然后在电脑上读取参数保存。(用于备份)

然后在重执行几次,如果几次值都是一样,表示执行正确。

9 在MC程序里,T00[12] 33#模块的2号输入,更改为以上记录的值,在6号模块的第2个输入点 制一下。把更改过的数据还原后,再执行下一步操作。

10 P0.9保存参数 0---->确认---->1------>确认, 此步要多做几次,能看到由0->1->0变化为好。

7 确认MC程序里,T10[40]里,设定的励磁电压与电机电流值:0.10与0.18 F3曾使用:0.08 0.15 0.2 0.3(1580使用过)

汪想飞编制

8 开始标定 在MC面板里,P13.6------>确认------>1-------->确认,等一会后。(如果在运行状态,会显示只读) 在面板上按启动。 如果执行不了上面的操作,需要确认MC是否以在运行状态,按一下MC面板的停机按键解除。 或在P0.2时输入密码7219,提高操作权限。 这时正常时,设备便开始执行编码器标定,面板画面会自动到P11可以看到执行过程。 当正确完成标定后,可以从程序T10[40]119模块(w06577)中得到一个值,记下此值。 每次执行完毕后,需要按一下MC面板的停机按键,以便执行下次操作。

系统为了更安全设置了“看门狗检测环”和预充电使能信号。看门狗检测环是由整流和逆变控制器中的 四块ICP323板子上的检测装置串联而成的,只要其中一点断开则整个环断开,如图1.8中4号模块所示 ;预充电使能信号相当于双保险,如图1.9中N313-K4所示.从图1.4中我们可以看出如果看门狗检测环和 预充电使能信号任意一方出现问题则预充电无法进行。

图1.2中的7号模块是为了防止系统的电平不正常跳变而添加的,可以不用管。我们从8号模块看起, 模块中的两个输入点,一个是预充电主断路器辅点的反馈信号,由wago A610-A09中的点CH3获取, 如图1.5所示;另外一个是预充电变压器温度跳闸信号,同样由wagoA610采集,如图1.6所示.当两者 满足条件8号模块输出为高电平,此时模块9的两个输入点都为高电平输出为高电平,其输出信号通过 wagoA610-A32的点CH5输出给继电器N614-K2的线圈,开始进行预充电第一步,当AFE发出预充 第二步的命令后,模块10输出为高电平,开始进行预充电第二步,原理同上。

汪想飞编制

打开APC程序如图1.1所示:

预充电控制过程分析

预充电控制命令

AFE通过以太网以控制字的形式将预充电命令发送给APC620,如图1.1 中3号模块第4个点所示。

图1.1 汪想飞编制

APC620接收到命令后,通过wagoA610-A13的点CH7来知道高压接地开关是否断开。 如图1.2中3号模块所示,如果接地开关断开则模块3输出为1,输出给下一步。 模块14的输出通过图1.3中3号模块(wagoA610中的A32模块)的点CH6输出为预充电主回路接触器 N614-K2,K4的线圈提供电源回路。 如图1.4中A610-A32的2号输出点所示(如果此处输出不为1,则预充电第一步和第二步无法进行。

当MV7000进行大修后需要按步骤对设备进行测试:

(注意:对柜内进行检查时,需将高压隔离开关分开,并打到接地位。按下柜内急停,分开预充电开 关。)

1,脉冲测试 将柜内急停与预充电还原。检查脉冲相序是否正确。 2.预充电测试 运行模式打在本地方式。 将高压开关的接地打开,隔离开关还是处在分开位。在LC面板上按一下启动,此时Ud直流电压便会上

11 P5.1可以直接本地转车,上限100rpm.

特别注意:完成以下内容后,才能打到远程模式! 如运行正常,就可以将设备停机。并将参数更改为原来设定值。 MC 停机 等会 LC 停机 电压到4500 再按一下停机。 参数还原 打到远程模式,正常工作。

汪想飞编制

MV7000主传动励磁柜内转子一点接地检测器处理

图1.2

汪想飞编制

预充电控制指令输出

图1.3

汪想飞编制

图1.4

汪想飞编制

图1.5

汪想飞编制

图1.6

汪想飞编制

图1.7

汪想飞编制

图1.8

图1.9

汪想飞编制

图1.10

图1.11

汪想飞编制

图1.12

汪想飞编制

MV7000主传动位置编码器标定方法

T00[8]编码器脉冲读取 T00[12]绝对值编码器读取。

高压开关的合闸分为远程与本地模式: 远程模式就是由操作台控制,是在正常生产状态下工作。 本地模式是在控制面板上执行操作,一般是在检修与调试中使用

汪想飞编制

功能块内部详细 控制逻辑。

汪想飞编制

软件内的控制信号输出

汪想飞编制

WAGO模块硬件输出点

汪想飞编制

AFE合闸条件,主板

汪想飞编制

AFE合闸条件,从板

如果报B有故障,说明光 纤发送板,光纤,光纤触 发板都有损坏的可能。 此时可以通以下几步判断 故障发生位置。

汪想飞编制

如果此时还报B有故障, 那就可能是送发板有故障 。 如果报A有故障,则进行 下面步骤。

汪想飞编制

此时,如果还报B有故障 ,则为触发板有问题。 如果报A有故障,则为原 来B的光纤有问题。

速度20-50,现场电机应转动起来。

汪想飞编制

2010.7.1—— 2号卷取机上夹辊故障处理经过 • 故障现象:卷取机上夹送辊无法送电,控制面报“charging fault[+]”故障。 • 处理方法:将所有控制电源停电后再送,故障依旧。开柜检查与预充电有关电路,检

查出主控柜的预充电控制板上1只“4A 1000 /1500V”熔断器两端有900V电压,取下后确 认该熔断器来自断。更换后正常。汪想飞编制

在上图中,需要分别强制,使ICPM,ICPS1…….分组进行测试,确保分组正确,不然有可能出现 交叉可能性,却观察不到。 如何保证光纤能正确的对接,我们将其中一头接好后,接另一头时,可以从两面根线其中一根看 到有光射出,那么这根就接在接收端口。 IGBT触发板的电源送上后,其发射端便一直有光发出。因此我们可以以触发板为基础。 当检测到触发板有故障时,必需重启触发板工作电源才能清除故障。 此测试只能保证触发板工作是否正常。如果有光纤关断故障时,就不一定是触发板的故障,有可 能是ICP232板故障,特别是其有灰尘后产生干扰信号。

汪想飞编制

变量5862 其来自整流部分控制板 CAN通讯,66B8.

汪想飞编制

变量66B8.

汪想飞编制

66B8联接的是3E0A,来自A10 控制I/O口的自定义端子1,查电 路图。

汪想飞编制

A10控制I/O口的自定义端子1。

汪想飞编制

检测器件

其监示进线系接地的模块产生停机信号,所以启动不了逆变,经处理,恢复正常。

汪想飞编制

MV7000励磁控制过程说明:

控制信号: 导通角控制信号0-5V 控制板能使信号(励磁启动信号)

检测信号: 励磁电流 励磁过压保护 励磁接地保护 可控硅超温保护 各保险检测 励磁主回路380V空开 励磁控制回路230V空开 励磁准备信号

预充电开始后,系统如何知道预充电是否在正常进行?过程是这样的,首先系统通过wagoA610-A09 采集预充电的两个接触器的辅点通断信号,如图1.11所示,如后将采集到的信号进行处理,如图1.10 所示,当预充电过成中出现故障是17号模块输出为高电平,即有故障发生。 预充电主回路如图1.12所示

汪想飞编制

1 停机 2 打到本地模式(有必要时将本地/远程开关多试几次,有时模式没转换正确),面板指示如下:

3 设定限制 力矩:在面板里P15.2,将180%---------->20% 限流:在MC程序里,T99[28] 4#模块 I1 3200A---------->800A~1000A 在LC程序里,T99[28] 4#模块 I5 3200A---------->800A~1000A 限速:在MC程序里,T99[31]SM.P04.n-rs-max 685rpm---------->100rpm (SM.P61.actrl.a_max 1.1pu--------0.18pu) (T10[1] con I/f mode enable 0-----------1) (T99[28] 4#模块 I1 MC1.MV7308.I.trip 3200------------800)

故障现象:主传动逆变部分送不上电。

以上为转子一点接的仪器 再出现故障时,需要将控制电源与主回路上的电源断开。 如果主回路断开,而控制回路没有断开,使用万用表测励磁线对地为短路状态。因此必需断开后 进行测量。 此仪表是通过检测励磁线圈对地的阻值大小,起控制作用。如果动作了,需要将表上的阻值调小 ,直到没有报警值出现。

升到4200V左右,便会报故障。 3.合高压开关测试 将高压开关的隔离开关合上,然后从LC面板上按下启动,此时电压上升,高压开关合闸,电压4500V