麻短纤维生产加工流程

麻纺工艺设计

第三章 麻纺系统与工艺麻类品种很多,麻类品种很多,作为服装面料纤维,主要是苎麻和亚麻,其中苎麻批量最大,在此主要介绍苎麻和亚麻的纺纱系统和各工序的作用。

第一节 苎麻纺纱系统与工艺本节主要掌握苎麻纺纱系统。

一、苎麻长麻纺系统精干麻→准备→堆仓→扯麻→梳麻→预并I——→预并II→精梳→ 梳前准备 精梳前准备{ } →并条I→并条II→并条III→并条IV→头粗→二粗精后并条(单程粗纱)→细纱二、苎麻短麻纺系统1.棉系统棉→A002→ A006c → A034→ A036→ A092→ A076 → 短麻 抓棉机 混棉 六辊开棉 豪猪开棉 双箱给棉 成卷→A186→A272(并条)→A456A→A513梳棉 二~三道 粗纱 细纱2 中长纺系统棉→A272C →A006C →A036C →A092A →A076C →A186M → 段麻→A272E (二 道)→A456MA →A513MA3 紬丝纺绵→A013(混棉给棉)→A036 →A092→A076→BC272B(两联梳毛 落麻麻条预并 条条预并 机)→BC584(精纺机)一、苎麻长麻纺工艺本节重点掌握长麻纺主要工序的工艺参数。

(一)苎麻原料属荨麻科苎麻属,多年草本。

有50多种,我国约有10多种,产量占90%以上。

产区:长江,华南,黄河。

1 苎麻原麻中70%为纤维素,30%为胶质,脱胶后为精干麻。

2 苎麻一年3收。

头、二、三麻,产量由大渐小,细度由细渐粗。

3 甲类麻:1800支以上;乙类麻:1800支以下4 外观分等:一、二、三等长度分级:≥130为一级;≥90为二级;≥50为三级。

5 精干麻——有内在品质和外观品质要求线密度、束强、长度、回潮、含胶、含油、白度、色泽、气味、手感、疵点。

分为普、优、特。

6 纺低支纱16N以下,选纤维细度1000N~1400N中支纱46N以下,选纤维细度1400N~1600N高支纱50N以上,选纤维细度1800N以上。

麻纤维的生产加工流程

麻纤维的生产加工流程

麻纤维的生产加工流程:

麻纤维是一种天然纤维,由麻植物的茎部提取而来,具有良好的抗菌、透气和

吸湿性能,被广泛应用于纺织、绳索、绝缘材料等领域。

以下是麻纤维的生产加工流程:

1. 麻植物种植:选择适宜的土壤和气候条件,进行麻植物的种植。

常见的麻植

物包括大麻、苎麻等品种。

2. 收割和浸泡:当麻植物生长到一定高度时,进行收割。

将收割下来的麻茎浸

泡在水中,以软化韧皮和纤维。

3. 长纤维提取:将浸泡过的麻茎经过粗选、破碎和清洗等步骤,分离出长纤维。

长纤维较细且坚韧,是麻纤维的主要成分。

4. 短纤维提取:经过长纤维提取后,剩下部分麻茎经过机械破碎和筛选,将短

纤维分离出来。

短纤维较粗,可以用于制作纸张和绳索等产品。

5. 纤维清洗:将提取出的长纤维和短纤维进行清洗,去除杂质和污物,以提高

纤维的质量和纯度。

6. 纤维加工:经过清洗后的纤维可以进行下一步的加工。

根据不同的需求,可

以进行纺织、编织、纸张生产等不同的加工方式。

7. 成品包装:将加工完成的麻纤维产品进行包装和分类,以便储存和销售。

总结:麻纤维的生产加工流程包括麻植物的种植、收割和浸泡、长纤维和短纤

维的提取、纤维的清洗和加工等环节。

这一流程能够保证麻纤维的质量和纯度,为各种麻纤维制品的生产提供了原料基础。

雨露大麻纤维加工操作规程

雨露大麻纤维加工操作规程1 范围本标准规定了雨露大麻干茎的雨露沤麻、干茎收获、机械制麻、纤维成捆、分等打包操作规程。

本标准适用于雨露大麻纤维加工。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 5707 纺织名词术语(麻部分)DB23/T 2144 大麻雨露打成麻3 术语和定义GB/T 5707界定的以及下列术语和定义适用于本文件。

3.1 雨露沤麻大麻原麻收割后,在雨露滋润和光照的条件下,通过多种微生物发酵破坏麻茎中的果胶质,使麻纤维束和木质部分分离的沤制方式。

3.2 雨露大麻通过雨露沤麻经机制加工后获得的的大麻韧皮。

4 雨露沤麻4.1 铺麻大麻收割放倒后均匀平铺5cm左右厚度。

4.2 沤麻原茎根据雨量、温度、湿度大小经过数日自然沤制,使麻纤维束和木质部分分离。

5 干茎收获5.1 捆麻将沤好的干茎捆成直径35cm左右为一捆,用数根麻茎在距根1/3处捆扎整齐。

5.2 码垛将麻捆根部墩齐立起,30捆~50捆集中为一垛,垛成圆形且保持良好通风。

5.3 初分装车时可将垛好的麻捆初步分等。

5.4 验收1企业按标准要求对进入厂区的干茎进行分等验收。

5.5 保管进入厂区的干茎按等级分垛垛好,根据厂区场地大小和条件铺好垛底,垛呈圆型且边缘整齐、垛芯饱满。

应采取措施严防雨雪。

6 机械制麻6.1 切割切割前检查电机锯片是否正常,电机轴头是否有麻缠绕,确保安全生产。

6.1.2 将成捆干茎按层次从麻堆上取下,严禁从中间拽取。

6.1.3 将成捆的干茎去掉捆扎物,干茎墩齐、根梢一致摆放到操作台上。

6.1.4 麻茎按所需长度分段进行切割,确保尺寸一致,过短的梢部弃掉。

6.1.5 操作过程中发现整理不到位,推下机台重新整理。

6.2 喂麻将切割后的麻把按工艺要求的厚度,呈梯形、平直、均匀、连续地喂入,不应扇形或横斜喂入。

麻纤维生产加工流程

麻纤维生产加工流程英文回答:The production and processing process of jute fiber involves several steps. Let me walk you through it.Firstly, the jute fibers are extracted from the jute plant, which is a long, shiny, and soft vegetable fiber. The jute plants are harvested and then subjected to a process called retting. Retting involves immersing the jute plants in water for a certain period of time to allow the fibers to separate from the woody stem. After retting, the jute plants are dried in the sun.Once the jute plants are dried, the next step is to separate the fibers from the woody stem. This is done by a process called stripping. The jute plants are beaten with wooden mallets to loosen the fibers from the stem. The stripped jute fibers are then washed to remove any impurities.After washing, the jute fibers are ready for spinning. The fibers are combed to align them in parallel and then spun into yarns using spinning wheels or machines. These yarns can be further processed into various jute products such as ropes, twines, and fabrics.To illustrate the process, let's say I am a jute farmer in Bangladesh. I grow jute plants in my field and harvest them when they are fully matured. After harvesting, I bundle the jute plants and take them to a nearby pond for retting. I immerse the jute plants in water and let them stay there for about two weeks. During this time, thefibers separate from the stem due to the action of water and bacteria.Once the retting process is complete, I take the jute plants out of the water and spread them on a flat surface to dry under the sun. This usually takes a few days, depending on the weather conditions. After the jute plants are completely dried, I gather them and start stripping the fibers. I use wooden mallets to beat the jute plants, whichhelps to loosen the fibers from the stem. Then, I wash the stripped jute fibers to remove any dirt or impurities.After washing, I spread the jute fibers on a clean surface and comb them to align the fibers in parallel. This step is important for spinning high-quality yarns. Once the fibers are combed, I start spinning them into yarns using a spinning wheel. The yarns can be used for making variousjute products, such as ropes or fabrics.中文回答:麻纤维的生产加工过程涉及几个步骤。

麻棉面料生产工艺流程

麻棉面料生产工艺流程The production process of hemp and cotton fabric involves several key steps that combine traditional craftsmanship with modern technology. 麻棉面料的生产工艺涉及几个关键步骤,结合了传统工艺和现代技术。

From cultivating and harvesting raw materials to spinning and weaving, each stage requires precision and expertise. 从栽培和收获原材料到纺纱和织造,每个阶段都需要精确和专门知识。

The quality of the final fabric depends on the careful execution of each step in the process. 最终织物的质量取决于生产过程中每个步骤的仔细执行。

One of the initial steps in the production process is sourcing high-quality hemp and cotton fibers. 生产过程中的一个最初步骤是采购高质量的麻和棉纤维。

Farmers play a crucial role in growing these natural fibers in a sustainable and environmentally friendly manner. 农民在以可持续和环保的方式种植这些天然纤维方面发挥着至关重要的作用。

Their knowledge and expertise in cultivating these crops contribute to the overall quality of the fabric. 他们在种植这些作物方面的知识和专业知识对织物的整体质量起着重要作用。

长麻与短麻,分工各不同

长⿇与短⿇,分⼯各不同在亚⿇还是打成⿇的时候纤维还处于交错紊乱长短不⼀的状态这就催⽣⼀道⼯序——梳⿇梳⿇是在栉梳机上进⾏的⼀⽅⾯梳理掉亚⿇纤维中的杂质分成较细的纤维另⼀⽅⾯将亚⿇纤维分成长⿇以及短⿇作不同的⽤途裕泰源⿇业裕泰源⿇业成就精品合理规划⼀般在配⿇时我们是要根据纤维束的平均长度、拉⼒平均可挠度、分裂度及纤维结等⼏项指标按⿇质区分配合纺织⼯序虽然分裂度上长⿇和短⿇⼏乎不相上下但想要提⾼效率保证质量就必须根据纤维品质在梳机上梳理后分为长⿇和短⿇亚⿇纺纱⼀般根据纤维的长短分两种系统进⾏⼀种是短⿇纺纱系统另⼀种是长⿇纺纱系统长⿇可以纺成长⿇纱它是纺织亚⿇布的最优原料亚⿇纤维越长⿇质越纯净纺出的纱⽀越⾼长⿇长度⼀般在400—900mm之间可纺24⽀、28⽀、36⽀纱⽽短⿇主要来⾃于⼀开始没有达到要求的⿇纤维在栉梳机梳理打成⿇时获得的机器短⿇或是梳⿇⼯序中形成的落⿇还有就是降级⿇是短得⿇和低级打成⿇经开松机处理后形成的短纤维再有就是纺织⼚各道⼯序产⽣的回丝短⿇⼀般在100mm左右在处理之后可纺8⽀、10⽀、15⽀纱显⽽易见长⿇优于短⿇长⿇能纺出的22N往上的纱短⿇很难纺到20N所以长⿇织出的布纹路清晰、细腻长⿇和短⿇制成的⿇织品价格相差也很⼤⽽且短⿇都有⼀个特点混乱⽽交错有⼤量的⿇屑和纤维节这就要经过⼀定的⼯序短⿇才可以被运⽤到纺织中短⿇纤维短⽽⼩机器处理起来会⼗分吃⼒为了减少短粗纤维在加⼯过程中容易扬起细微杂质以防污染纺织环境增加短纤维的可纺性要对亚⿇短纤维进⾏加湿养⽣处理所以短⿇纺织⼯序⼗分繁琐费时费⼯▲裕泰源亚⿇床品系列长⿇和短⿇纺织⼯艺的不同也造成其使⽤⽅⾯的差异长⿇纤维辅以优良的⿇纺⼯艺织成公⽀数较⼤的布料是贴⾝的⾐物以及床上⽤品的⾸选质感细腻更加适于贴合肌肤使⽤⽽短⿇织品相较于长⿇织品就会略显纹理感⽽这也可以⽤作装饰类纺织制品如亚⿇窗帘、抱枕、布艺等更加凸显亚⿇装饰质感将长⿇和短⿇加以区分不仅可以提⾼⿇纺织品质量还可以最⼤化利⽤短⿇纤维使其能够物尽其⽤合理对待亚⿇纤维的差异化让每⼀缕纤维都能发挥⾃⾝最⼤的优势END。

纺织纤维及棉纺工艺流程简介

例如,棉纺40/2:两根40支的单纱加捻合股 (实际的股线粗细为20支),精纺毛纺: 2/40,同棉纺。 • 3.同纱支的股线与单纱相比,条干均匀,强 力高,毛羽少,价格贵,品质高。

2020/11/30

纺织纤维及棉纺工艺流程简介

2020/11/30

纺织纤维及棉纺工艺流程简介

羊毛

1.分类:细羊毛(美利奴羊毛),中支毛,粗支毛 2.性能: • 优点:具有优良的回弹性,良好的悬垂性和弹性,

亲水性好13%,很少有静电现象, 优良的保暖性。 • 缺点:光泽差,湿强降低25%,细羊毛耐磨性差。

易毡缩,水洗需要特殊加工。容易虫蛀。

2020/11/30

2020/11/30

纺织纤维及棉纺工艺流程简介

涤纶(聚酯纤维POLYSTER)

性能: • 1吸湿性差:染色性差,分散染料。 • 2机械性质:强力高,弹性好,尺寸稳定,

耐磨性优良,易起毛起球。易沾污。 • 3化学稳定性:耐酸不耐碱。 • 4耐热性优良:热稳定性好。

2020/11/30

纺织纤维及棉纺工艺流程简介

2020/11/30

纺织纤维及棉纺工艺流程简介

蚕丝---唯一的天然长丝

1.分类:桑蚕丝,柞蚕丝 2.生丝:未除去丝胶的 3.性能: • 优点:优良的悬垂性和手感,是天然纤维中最细的

纤维,光泽强,吸水性好11%。不会产生静电和起 球现象。

• 缺点:回弹性和耐磨性一般,强度好,但是湿态时 强度下降15%,耐晒能力差,易虫蛀,氯漂白会泛 黄,碱性洗涤时,强度下降,表面粗糙。

• 3.捻丝:复丝加捻而成。

• 4.复合捻丝:捻丝再经一次或多次合并,加捻 而成。

任务5纱线的捻度一、加捻在短纤维成纱中的作用棉、毛、麻和化学短纤

任务5 纱线的捻度一、加捻在短纤维成纱中的作用棉、毛、麻和化学短纤等纤维性状虽有差别,对应的纺纱设备也有差异,但成纱的基本原理是一致的。

要使纤维由杂乱无章状态转变为顺序纵向排列的纱线,其加工的基本原理是相似的,可分为开松(除杂和混合)→梳理成网→牵伸→加捻四个步骤。

开松就是把大的纤维团、块扯成小块、小束的过程,削弱纤维间横向联系、除去部分杂质、混合纤维;梳理就是用大量密集的梳针象梳头发一样将小块、小束纤维分离成单根纤维,纤维间横向联系基本被破坏,纤维开始沿纵向排列,兼带除杂,并在成网后汇合成条。

牵伸是将纤维条拉长变细、纤维逐步伸直,达到预定粗细的过程。

散状纤维集束变成具有一定线密度,足够强伸度的细纱则是依靠加捻来完成。

加捻是利用回转运动,把牵伸后的细条子,象洗脸时绞毛巾一样加以扭转使纱条的两个截面产生相对回转,纱条中原来平行于纱轴的纤维倾斜成螺旋线,纤维间变得紧密,当纱条受到拉伸外力时,倾斜的纤维对纱轴产生向心压力,使纤维间有一定的摩擦力,不易滑脱,形成具有一定强力的细纱。

对短纤纱来说,加捻是成纱的必要手段;对长丝纱和股线来说,加捻是为了形成一个不易被横向外力所破坏的紧密结构。

加捻的多少以及纱线在织物中的捻向、捻度的配合,对成品的表观和许多物理性能都密切有关。

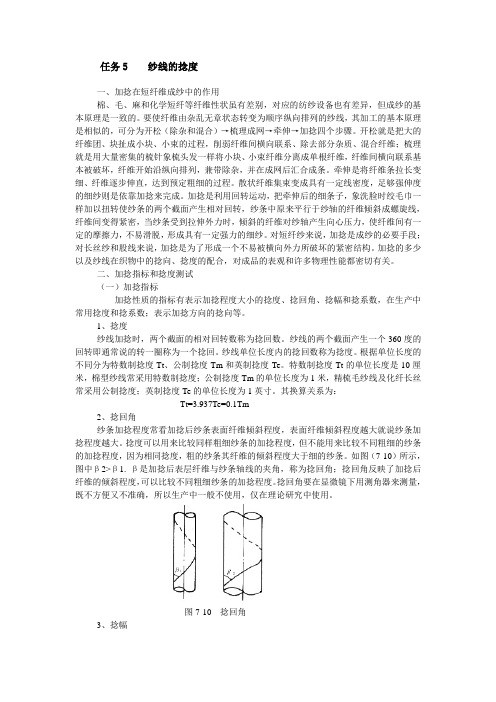

二、加捻指标和捻度测试(一)加捻指标加捻性质的指标有表示加捻程度大小的捻度、捻回角、捻幅和捻系数,在生产中常用捻度和捻系数;表示加捻方向的捻向等。

1、捻度纱线加捻时,两个截面的相对回转数称为捻回数。

纱线的两个截面产生一个360度的回转即通常说的转一圈称为一个捻回。

纱线单位长度内的捻回数称为捻度。

根据单位长度的不同分为特数制捻度Tt、公制捻度Tm和英制捻度Te。

特数制捻度Tt的单位长度是10厘米,棉型纱线常采用特数制捻度;公制捻度Tm的单位长度为1米,精梳毛纱线及化纤长丝常采用公制捻度;英制捻度Te的单位长度为1英寸。

其换算关系为:Tt=3.937Te=0.1Tm2、捻回角纱条加捻程度常看加捻后纱条表面纤维倾斜程度,表面纤维倾斜程度越大就说纱条加捻程度越大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

麻短纤维生产加工流程

英文回答:

Short Staple Fiber Production and Processing.

The production and processing of short staple fibers involves several distinct stages, each playing a crucial role in transforming raw materials into versatile and valuable fibers used in a wide range of applications.

1. Raw Material Preparation:

The first step begins with the selection and preparation of raw materials, typically cotton, wool, or synthetic polymers. Raw cotton, for example, undergoes a rigorous cleaning process to remove impurities and prepare it for subsequent operations.

2. Ginning:

In the case of cotton, ginning is the process of separating cotton fibers from the seeds and other plant debris. Specialized machines are employed to efficiently extract the fibers while preserving their integrity.

3. Carding and Combing:

Carding and combing are mechanical processes that further refine the fibers by removing any remaining impurities and aligning them in parallel. Carding uses rotating cylinders with fine wire teeth to disentangle the fibers, while combing uses heated combs to remove shorter fibers and neps (small knots of tangled fibers).

4. Drawing:

Drawing is a process that involves stretching and aligning the fibers into a continuous strand. This step enhances the fiber's strength, uniformity, and smoothness.

5. Roving:

Roving is the process of twisting the drawn fibers into a loose, untwisted strand known as a roving. This serves as an intermediate product before spinning.

6. Spinning:

Spinning is the process of twisting and attenuating the roving to create a continuous, strong yarn. Different spinning techniques, such as ring spinning or open-end spinning, can be employed depending on the desired yarn characteristics.

7. Dyeing and Finishing:

Once the yarn is spun, it may undergo dyeing or other finishing processes to enhance its appearance, properties, or functionality. Dyeing involves applying color to the yarn, while finishing treatments can involve softening,

anti-wrinkling, or flame-retardant treatments.

8. Fabric Production:

The final stage involves weaving or knitting the yarn into a fabric. Weaving interlaces two sets of yarns at right angles, while knitting forms loops of yarn to create a flexible and stretchable fabric.

中文回答:

短纤生产加工工艺流程。

短纤生产加工是一个复杂的过程,涉及到多个不同的步骤,每个步骤在将原材料转化为用途广泛的高价值纤维方面都发挥着至关重要的作用。

1. 原料准备:

第一步从原材料的选择和准备开始,通常是棉花、羊毛或合成聚合物。

例如,原棉要经过严格的清洗程序,以去除杂质并为后续操作做好准备。

2. 轧花:

对于棉花来说,轧花就是将棉纤维从种子和其他植物碎屑中分

离出来的过程。

使用专门的机器可以有效地提取纤维,同时保持纤维的完整性。

3. 梳理和梳棉:

梳理和梳棉是通过去除任何剩余的杂质并将纤维平行排列来进一步精炼纤维的机械过程。

梳理使用带细钢丝齿的旋转圆柱体来解开纤维,而梳棉使用加热梳子来去除较短的纤维和绒结(小块缠结的纤维)。

4. 拉伸:

拉伸是一个将纤维拉伸并排列成连续丝束的过程。

这一步可以增强纤维的强度、均匀性和光滑度。

5. 粗纱:

粗纱是将拉伸的纤维扭曲成松散、未加捻的细束的过程,称为粗纱。

这是纺纱之前的一个中间产品。

6. 纺纱:

纺纱是将粗纱加捻并细化以形成连续、强韧的纱线的过程。

根

据所需的纱线特性,可以使用不同的纺纱技术,如环锭纺或气流纺。

7. 染色和整理:

纱线纺好后,可能会经过染色或其他整理工艺,以增强其外观、特性或功能。

染色是指给纱线着色,而整理处理可以包括柔软、防

皱或阻燃处理。

8. 织物生产:

最后一步涉及到将纱线织成织物。

织造以直角交错两组纱线,

而编织则形成纱线环,以创造出柔韧且有弹性的织物。