空调器多翼离心风机蜗壳型线的试验研究

蜗壳变型线改进离心风机性能的研究

设 计。数值分析 表明蜗壳 变型线后 叶轮内部 流场得到明显改善 , 设计工 况下风 机静压 提高 1% , 0 全压 提高 6 , 压 内 % 全

效 率提 高 2 6 . %。 关键词 : 离心通风机 ; 动性 能 ; 流 数值模拟 ;变型线蜗壳 ;

中 图 分 类 号 : T 4 H3 文献标识码 : A

维普资讯

20 0 7年第 3 第 4期 5卷

文章编号 : 10 - 0 2 (0 7 0 删 0 5- 39 20 )4 - - 1_ 5 - 0

流

体机Βιβλιοθήκη 械 蜗壳变型 线改进离心风机性能的研究

孙 长辉 , 。刘正 先。 ,王

(. 1 江苏大学 , 江苏镇江 摘 22 1 ;. 10 32 天津大学 , 天津

斗。罗惕乾 ,

701) 16 1

30 7 ; . 0 0 2 3 陕西鼓风机集 团公 司, 陕西西安

要 : 采用三维定常 、 可压 缩的 SMP E I L C算法 , 一离心通风机的运行 性能进行了整机三维数 值模拟并进 行 了试验 对

测量。对通 风机设计 工况 下叶轮和蜗壳流道 内的速度与压力分 布情况进行 了重点分析 , 与试验 测量数据 的 比较 结果表 明数值模拟 结果 在全压 、 效率等性能参数方 面的预测均较 准确 。在此基础上针对流动存 在问题 , 对蜗壳型线进行 了改进

1 前 言

目的 。

应用 计 算 流 体力 学数 值 模 拟 方法 , 细 了解 详 离心 叶轮机 械广泛 应用 于 国 民生 产 的各个 领 叶轮 机械 内部 的 流 动 情况 , 针对 流 场 的流 动 信 息 域, 是工 业生 产 中主 要 耗 能 设 备 之 一 。 离心 叶轮 改进 和优化 设 计 , 已成 为 当前 的研 究 热 点 。本文 机械运行 的可靠 性 、 济性 直 接 影 响 到 国 民经 济 应用计 算流 体动 力学 中的 SMP E 经 I L C算法 , 叶轮 对 的效益 和发展 。因此提 高离 心 叶轮机 械 的研 究 和 直 径为 70 m 的离心 风机进 行 了整 机数 值模 拟 , 0r a 设计 水平 , 国 民经 济 的发展 及 节能 有 重要 影 响 。 获得了不同工况下风机的性能结果。数值模拟分 对

改变叶轮与蜗壳相对安装位置对双吸多翼风机性能影响的试验研究

,

表明空调用多翼风机的蜗壳设计不能完全引用工 业风机的设计方法和经验数据。 因此, 目前空调 系统中正在使用的多翼风机产品中, 由于设计方 法还不完善, 其蜗壳型线设计不一定是最合理的 , 对风机蜗壳型线进行改进, 有可能提高风机性能。 本文以一中央空调末端装置用双吸前向多翼 离心风机为研究对象, 设计叶轮与蜗壳相对安装 位置可调的试验装置, 旨在不改变现有加工工艺 的前提下, 尝试通过调整叶轮与蜗壳相对安装位 在一定范围内改变蜗壳型线的方法 , 试验研究 置, 改变叶轮与蜗壳相对安装位置对风机性能影响 。 2 2. 1 试验装置以及试验方案 试验装置

风机性能的影响 Qi 、 d i 表示第 i 进前后的风机性能。 以 SPL i 、 ηi 、 种方案风机的 A 声级、 流量、 总效率以及蜗舌间 “i” 隙。下标 表示方案号, 当 i = 1 表示原风机, 当 i > 1 表示改进风机方案。 定义在设计转速下改 相对流量 进方案相对原风机的相对声压级 δSPL、 Q 、 d δ 相对总效率 δη 以及相对蜗舌间隙 δ , 相关定 义式如下:

檭殐

Experimental Study on the Effect of Relative Impellertovolute Position on the Performance of Multiblade Centrifugal Fan

前言

其噪声水平直接影响着人们的健康, 因此有必要 对这种风机进行节能与降噪。 许多研究表明, 蜗壳型线对风机性能以及噪 声影响较大, 但考虑蜗壳进口气流的不均匀性 , 提 出了一种新的蜗壳型线设计方法, 较传统的一维 设计方法, 该方法能较大幅度提高风机气动性能 并降低噪声

2011 年第 39 卷第 7 期

多翼离心风机数值计算及改进设计研究

从表 1 中可以看出,采用的 3 种 k-ε 湍流模型所 得到的结果极为接近,并且与试验结果也比较吻合, 这说明了数值计算的结果是合理的,计算方法是可靠 的,同时也说明了采用这 3 种 k-ε 模型计算风机内部 流场均是可行的。从表 1 可以看出,数值计算结果比 试验测量结果偏大,产生该误差的主要原因如下:

( 1) 建模阶段对风机的部分区域进行了简化处 理,从而使得数值计算中的摩擦损失、轮阻损失和泄 漏损失与试验测量结果相比偏小。

( 2) 建模时忽略的一些次要结构,会带来一定 的误差。

( 3) 由于模型的复杂性以及计算条件的限制, 选用的网格类型是非结构网格,精度有限,从而引起 一定的误差。 1. 4 流场分析

对以上 4 个流体区域的连接面,有两种处理方 法: 一种方法是将连接面定义为内边界 ( interior) , 此时就要在几何建模阶段使这个面相邻的两个区域 共用该面; 另一种方法是将连接面定义为交界面 ( interface) ,此时在几何建模阶段,对这个面相邻的 两个区域分别定义一个面,而这两个面的几何位置 和形状是相同的,但拥有不同的名称和标记,并可采 用不同的网格类型。采用第一种方法,在计算中不 需要进行任何处理; 若采用第二种方法,则在计算中 需要通过 Fluent 中的 Define / Grid interface 来实现这 两个面的数据交换[2]。

2 结构参数对风机性能的影响 影响多翼离心风机性能的结构参数很多,如叶片

进口安装角、叶片出口安装角、叶轮宽度比、叶轮内外 径比、叶轮外径、叶片型线、叶片数、蜗壳型线、蜗舌间 距等等。笔者只在转速、叶轮内外径、叶轮宽度不变 的情况下,对叶片进口安装角、叶片出口安装角、叶片 数、叶片型线、蜗壳型线和蜗舌间距这些影响多翼离 心风机性能的结构参数进行数值模拟计算。 2. 1 叶片进口安装角的影响

一种离心风机蜗壳型线设计方法与流程

一种离心风机蜗壳型线设计方法与流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!离心风机蜗壳型线设计方法及其流程详解离心风机,作为一种广泛应用于工业和民用领域的设备,其性能和效率在很大程度上取决于蜗壳的设计。

离心风机蜗壳降噪技术探究

离心风机蜗壳降噪技术探究摘要:随着生活水平的提高以及小户型居室的普及,用户对吸油烟机的振动和噪声水平有了更苛刻的要求。

本文对吸油烟机蜗壳设计不合理产生出风不均的噪声,进行了优化设计研究。

关键词:离心风机;蜗壳;降噪前言随着经济的发展和人民生活水平的提高,吸油烟机已成为厨房必备的家用电器。

近年来,为增强吸油烟机的工作性能,各厂家纷纷推出大风量吸油烟机。

但是同时也使得吸油烟机的噪声过大,严重影响了居民的生活质量和身心健康。

因此,对离心风机展开降噪技术探究,对于控制噪声排放具有现实意义。

1.离心蜗壳设计本文在标准离心风轮上对蜗壳进行参数设计,风轮参数:半径R=125mm,叶片数Z=60,宽度h=125mm,叶片进口安装角β1=41°,叶片出口安装角β2=139°。

理想状态下,离心风轮外圆周流体质点的运动轨迹,即为蜗壳的型线。

一般蜗壳型线有2种设计方法:对数螺旋线法和阿基米德螺旋线法。

对数螺旋线法流体质点运动轨迹方程为:式中Rφ——蜗壳内壁半径,mmR——风轮半径,mmQ——空气额定流量,m3/hB——蜗壳厚度,mmc2μ——气流离开叶轮后的周向速度,m/sφ——蜗壳任一截面与蜗壳起始面的夹角,°阿基米德螺旋线法流体质点运动轨迹方程为:在工程中常采用基元圆弧蜗壳型线法近似替换阿基米德蜗壳型线方法来绘制蜗壳。

基元圆弧蜗壳型线法包含等边基元法和不等边基元法。

在低比转速下2种方法气流轨迹相近,本文采用等边基元法绘制蜗壳型线。

在额定流量下,蜗壳的出口截面张开度A的计算式为:A=Q/(Bc2μ)(3)一般蜗壳厚度B=162.5mm,取蜗壳厚度B=160mm。

综合设计参数取蜗壳截面张开度A=80mm。

以风轮为中心做边长a=A/4正方形基元,以正方形4个定点为圆心R1,R2,R3,R4为半径做圆,4段圆弧平滑连接成的螺旋线即蜗壳型线。

其中R1=190mm,R2=170mm,R3=150mm,R4=130mm。

改变蜗壳安装位置提高多翼离心风机性能的试验研究与数值分析

s h o w s t h a t c h a n g i n g t h e i n s t l a l a t i o n p o s i t i o n o f t h e v o l u t e p r o p e r l y w i l l i n c r e a s e t h e a e r o d y n a m i c p e f r o r m a n c e a n d d e c r e a s e t h e A -

t o - v o l u t e p o s i t i o n s o n t h e p e r f o r ma n c e o f a mu l t i — b l a d e c e n t r i f u g a l f a n w a s i n v e s t i g a t e d e x p e i r me n t a l l y ., I ’ l 1 e e x p e i r me n t l a r e s u l t

中 图分 类 号 : T H 4 3 文献标识码 : A d o i : 1 0 . 3 9 6 9 / j . i s s n . 1 0 0 5— 0 3 2 9 . 2 0 1 3 . 0 9 . 0 0 1

Ex p e r i me n t a l S t u d y a n d Nmn e r i c a l An a l y s i s o n hn p r o v i n g t h e P e r f o r ma n c e o f Mu l t i — b l a d e c e n t r i f u g l a F a n b y Ch a n g i n g he t Vo l u t e P o s i t i o n

多翼离心风机蜗壳气动性能与出风均匀性优化设计

多翼离心风机蜗壳气动性能与出风均匀性优化设计

刘江;沈春根;林传生

【期刊名称】《排灌机械工程学报》

【年(卷),期】2024(42)6

【摘要】以某型号风暖浴霸吹风系统的多翼离心风机为研究对象,利用ANSYS Fluent 2020 R2对原型风机的出口风量与均匀度进行仿真分析,结果显示仿真与实测误差在5%以内,验证了用CFD数值模拟方法来优化浴霸多翼离心风机的可靠性.将蜗壳型线参数化,通过正交试验设计,针对蜗舌放置角α、蜗舌半径R、等角螺线常数A(蜗壳周向面积)与风轮移动距离L(蜗舌与叶轮间隙)4个因素,制定了16组参数组合方案并进行了CFD数值模拟,得到各方案的出口风量与均匀度,并由均值与极差分析确定了最优参数组合.通过数值计算结果可知,优化后的风机在蜗舌附近区域湍流强度减小,内部流动改善.测试结果显示,优化后的风机出口风量提升7.3%,均匀度提升4.5%,全压效率提升5.9%.显著提升了风暖浴霸离心风机的出风性能和出口风速分布均匀性,对提高风暖浴霸取暖效率和增强人体舒适性有重要意义.

【总页数】8页(P591-597)

【作者】刘江;沈春根;林传生

【作者单位】江苏大学机械工程学院

【正文语种】中文

【中图分类】TH432

【相关文献】

1.离心风机蜗壳基于响应面法的气动优化设计

2.多翼离心风机风叶和蜗壳径向间隙对风管机风量噪声的影响研究

3.多翼离心风机模化设计中叶轮-蜗壳的匹配性研究

4.教育研究中情感转向的出场与实现

5.分流孔结构对蜗壳式风环出风均匀性的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

空调器多翼离心风机蜗壳型线的试验研究

试验研究空调器多翼离心风机蜗壳型线的试验研究X华中科技大学黄宸武区颖达顺德顺威电器有限公司张吕超金隆铜业有限公司陈金球摘要针对影响空调器性能的多翼离心风机的蜗壳型线进行了试验和分析,试验得出了适合于空调器且能获得较优性能的蜗壳型线。

该项研究将有助于提高空调器的整体性能并为今后的研究奠定基础。

关键词空调器多翼离心风机蜗壳型线试验研究1前言空调器的噪声和制冷(热)量是倍受关注的两大性能指标,而多翼离心风机蜗壳是影响这些指标的主要部件之一,对它进行合理的设计将有助于提高空调器的整体性能。

笔者就此进行试验研究,尤其是在很少有人研究的蜗壳型线方面,利用我们能够随时制样进行试验的优越条件,对其进行了一系列的试验和比较。

2常规设计理论(1)蜗壳径向截面的流量应符合公式Q H=Q H P360(2)蜗壳内流的动量矩相等(忽略气流与壁面的摩檫)C u R=C c2u R2=常数(3)蜗壳内壁型线Q H=Q R H R2B d RC u=BC c2u R2ln(R H P R2)令:a=Q P(360BC c2u R2)得:R H=R2e a H=R2[1+a H+(a H2!)2+(a H3!)3+,]式中Q H)))与蜗壳起始截面夹角为H处截面的风量Q)))蜗壳的出口风量H)))与起始截面的夹角C u)))蜗壳在半径为R截面上的气流圆周分速度C c2u)))叶轮外径R2截面上的气流圆周分速度B)))蜗壳宽度R H)))与蜗壳起始截面夹角为H处的型线半径上式为一条对数螺旋线。

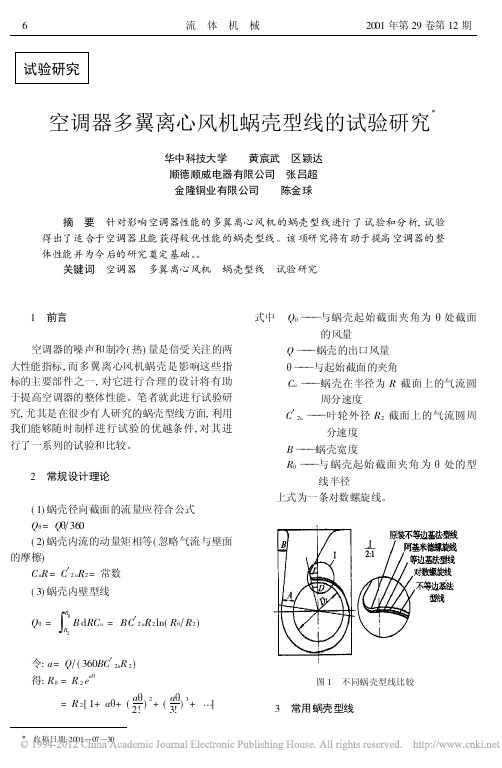

图1不同蜗壳型线比较3常用蜗壳型线6流体机械2001年第29卷第12期X收稿日期:2001)07)30目前,通常使用的蜗壳型线有以下4种:(1)对数螺旋线R H =R 2e a H;(2)阿基米德螺旋线R H =R 2(1+a H );(3)等边基法型线[1];(4)不等边基法型线[1]。

本次试验采用以上型线的4种蜗壳和空调器多翼离心风机原装蜗壳,5种蜗壳型线如图1所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

试验研究空调器多翼离心风机蜗壳型线的试验研究X华中科技大学黄宸武区颖达顺德顺威电器有限公司张吕超金隆铜业有限公司陈金球摘要针对影响空调器性能的多翼离心风机的蜗壳型线进行了试验和分析,试验得出了适合于空调器且能获得较优性能的蜗壳型线。

该项研究将有助于提高空调器的整体性能并为今后的研究奠定基础。

关键词空调器多翼离心风机蜗壳型线试验研究1前言空调器的噪声和制冷(热)量是倍受关注的两大性能指标,而多翼离心风机蜗壳是影响这些指标的主要部件之一,对它进行合理的设计将有助于提高空调器的整体性能。

笔者就此进行试验研究,尤其是在很少有人研究的蜗壳型线方面,利用我们能够随时制样进行试验的优越条件,对其进行了一系列的试验和比较。

2常规设计理论(1)蜗壳径向截面的流量应符合公式Q H=Q H P360(2)蜗壳内流的动量矩相等(忽略气流与壁面的摩檫)C u R=C c2u R2=常数(3)蜗壳内壁型线Q H=Q R H R2B d RC u=BC c2u R2ln(R H P R2)令:a=Q P(360BC c2u R2)得:R H=R2e a H=R2[1+a H+(a H2!)2+(a H3!)3+,]式中Q H)))与蜗壳起始截面夹角为H处截面的风量Q)))蜗壳的出口风量H)))与起始截面的夹角C u)))蜗壳在半径为R截面上的气流圆周分速度C c2u)))叶轮外径R2截面上的气流圆周分速度B)))蜗壳宽度R H)))与蜗壳起始截面夹角为H处的型线半径上式为一条对数螺旋线。

图1不同蜗壳型线比较3常用蜗壳型线6流体机械2001年第29卷第12期X收稿日期:2001)07)30目前,通常使用的蜗壳型线有以下4种:(1)对数螺旋线R H =R 2e a H;(2)阿基米德螺旋线R H =R 2(1+a H );(3)等边基法型线[1];(4)不等边基法型线[1]。

本次试验采用以上型线的4种蜗壳和空调器多翼离心风机原装蜗壳,5种蜗壳型线如图1所示。

4 试验数据在保证其它参数相同的前提下,在KF-60L 柜机上对5种蜗壳型线进行试验,试验按照GB P T7725标准,在顺德顺威电器有限公司测试中心进行,此柜机叶轮的正常工作转速是425r P min,在工作状态配原装蜗壳的风量为78317m 3P h,噪声为4415dB(A),所测数据如表1、表2和图2图3所示。

表1 不同型线蜗壳的静压P s t 测试数据 (Pa)风量(m 3P h)不等边基法型线对数螺旋线等边基法型线阿基米德螺旋线原装不等边基法型线250300400500600700800850471343163911341827181418118-419451041153815361223161112-111-814461242173810321123141213-015-61943134013361830142211815-316-1111441542184011331223171110-213-818表2不同型线蜗壳的噪声SPL 与风量Q 测试数据n (rP min)不等边基法型线对数螺旋线等边基法型线阿基米德螺旋线原装不等边基法型线SPL dB(A)Q (m 3P h)SPL dB(A)Q (m 3P h)SP LdB(A)Q (m 3P h)SPL dB(A)Q (m 3P h)SPL dB(A)Q (m 3P h)325375425475500361140144317471148196121771112807199121596216361040104314461648135911569319790168901793917351840124314471148166031569318789128941694019351740104314461748165901168112773168651091312371341104415471849125901268519783178821692918回归方程Y =14147+010359X Y =15152+010350X Y =13184+010372X Y =12190+010392X Y =16182+010350X图2 不同型线蜗壳的P st ~Q 曲线5 试验结果分析图3 不同蜗壳型线SPL ~Q 曲线(1)从测试数据看,无论是P st 与Q 数据,还是SP L 与Q 数据都是不等边基法型线蜗壳最优,至少可以说明空调器多翼离心风机蜗壳的最优型线并不是按设计理论得出的对数螺旋线。

笔者认为产生这种结果的原因是由于空调器受空间的限制7Vol.29,No.12,2001 FLUI D MAC HI NERY而致使蜗壳出口张开度A普遍偏小,使得气流与壁面的冲击和摩擦产生的损失不可忽略。

并导致在相同风量时其噪声要比A值大一些的蜗壳高;但相同转速时风量小。

在实际工作中经常遇到这种情况,因此建议设计者在尺寸允许的范围内,将蜗壳出口的张开度A值尽量取大。

(2)实际上在确定了出口张开度A、蜗壳型线和蜗舌偏角B+D后蜗舌,蜗舌的间隙也就确定了。

试验表明并不是间隙越大噪声就越低,相反,在此试验中,蜗舌间隙从小到大的顺序是:不等边基法)对数螺旋线)等边基法)阿基米德螺旋线)原装不等边基法,以风量800m3P h时为例,其噪声由低到高的次序正好是蜗舌间隙从小到大的顺序。

当然,随着风量的变化,它们的次序会发生改变,也就是说在每一工作点应有一个最佳的蜗舌间隙,此机的蜗舌间隙与叶轮外径的比值在4%左右较佳,这与文献[1]推荐的取值7%~15%相差较远;另外,蜗舌尖部圆弧半径r的大小对风机的气动性能无明显影响,但对噪声的影响不能忽视[2],蜗舌尖部的圆弧半径与叶轮外径的比值在10%左右较佳,这与文献[1]推荐的取值3%~ 6%也相差较远,因此可以再一次说明工业上的经验数据已不能适合于空调风机,对其进行研究很有意义。

(3)型线对空调器的性能有较大影响,从表2数据和图3曲线可以发现,阿基米德螺旋线的SP L~Q曲线斜率最大,说明它对性能的敏感性较大,其它型线的敏感次序是:等边基法)不等边基法)对数螺旋线与原装不等边基法。

(4)同是不等边基法得出的型线,如:此试验的不等边基法型线和原装不等边基法型线,其性能相差甚大,这是因为不等边基方四角中心的尺寸取值不同,引起了型线的差异,原装不等边基型线的不等边基的边长小于按文献[1]推荐的取值,显然此处以文献[1]推荐的取值为佳。

但它是否为最佳,还有待进一步研究。

6结论(1)试验表明,空调器多翼离心风机蜗壳的设计不能完全引用工业风机的设计方法和经验数据;(2)蜗壳型线对空调器的性能有较大影响,在本次KF-60L柜机的试验中,蜗壳型线以不等边基法型线最佳,不等边基边长的取值按文献[1]推荐,但是否具有共性,还有待进一步研究;(3)与原机工作状态相同风量时,配不等边基法型线蜗壳的噪声比原机噪声降低近2dB(A),说明了原装蜗壳型线并非最佳,因此仅从蜗壳型线上考虑还大有改善风机性能的余地;(4)蜗舌间隙受蜗壳出口张开度、型线和蜗舌偏角的制约,并不是蜗舌间隙越大,性能就越好。

参考文献1李庆宜1通风机1机械工业出版社,19812单希壮1空调器室内柜机噪声的空气动力学分析1噪声与振动控制,2000;(3)作者简介:黄宸武,男,35岁,高级工程师,在读硕士,主要从事空调器离心风机、轴流风机和贯流风机的研究开发工作。

通讯地址:528305广东省顺德市容桂镇顺德顺威电器有限公司。

(上接第29页)5高秀峰1涡旋压缩机齿型修正及排气孔研究1西安交通大学博士学位论文,20006高秀峰等1涡旋齿端不等B角圆弧类型线修正研究1西安交通大学学报,1999;33(12):56~60 7Bush W et al.Controlling Discharge Valve Closing Im-pact in Scroll Machi nes.Werner Soedel.InternationalCompressor engineering Conference at Purdue[C].US A:Ray W.Herrick Laboratories,School of Me-chanical Engineering,1998:631~6368Moroshita.A Note on the Dynamic Aspect of a Co-rotating Scroll Fluid M achinery[A].Yu Yongzhang.International Compressor Technique Conference.xi,an,china:Yu Yongzhang,1993:462~473作者简介:高秀峰,男,1972年生,主要从事各类空调及制冷压缩机等的研究。

通讯地址:710049陕西西安市西安交通大学环境与化学工程学院过程装备与控制系。

FLUID MAC HINERYVol.29,No.12,2001ABSTRACTSExperimental Study on Volute Profile of Multi-blade Centrifugal Fan for Air ConditionerHuang Chengwu et al(6) ,,,,,,,,,,Five different volute profiles of mult-i blade cen-trifugal fan which influence the performance of air con-ditioner is tested and analysed.A better volute profile was found in this experiment.This study result can help us to improve the performance of air conditioner and provide us with the use for reference in future.Keywords:air conditioner,mult-i blade centrifugal fan,volute profile,experimental studyResearch about Testing Equipment.s C ontrol and Data Acquisition of Balance PumpC heng Runjie et al(9) ,,,,,,,,,,,The design,technology keys,configuration of hardware,development of software,analyzing of techno-l ogy level about testing equipment.s control and data acquisition of balance pump is introduced in this pa-per.Keywords:balance pump,testing equipment,per-formance curveReview of Research on Gas-liquid Two-phase-flow PumpsLu Jinling et al(12) ,,,,,,,,,,The main mathe matical models of gas-liquid two-phase-flow and the characters of existing pumps were summarized.The techniques of flow analysis,the ex-periments and the design theory of the two-phase-flow pumps are reviewed and discussed.The important re-search area needing further deeply studying is also pr-esent.Keywords:two-phase-flow pump,mathematical model,design,re vie wReview of Direct Drive Portable Reciprocating Piston Air CompressorsLin Ziliang et al(16) ,,,,,,,,,,,,The development of the direct drive portable re-ciprocating piston air compressors is clarified,the re-sults and characteristics of the compressors is present-ed,the way of improve ment and development of the compressors is given.Keywords:direct drive,portable,air compressorEmulational Model Based Upon the Partial Least Square Theory of Regulating Characteristic of FanWang Songling et al(19) ,,,,,,,,,,The problem of the mult-i members and nonlinear ma thema tical curved surface imitation of regulating charac teristic of centrifugal fans is proposed.The meth-od based on the partial least square theory of regulating charac teristic of fan is used.A4-73fan regulated by the simple adjusters is given for example,the model of regulating characteristic with high precision and wide applicability is set up and evaluated.Keywords:centrifugal fans,regulating character-istic,mathe matic model,optimizing,evaluationDesign and Optimization of C losed Impeller and Shell for Sewerage PumpCao Weidong et al(22) ,,,,,,,,,,,The influence of configuration to the character is introduced through the analyzing of restriction,many differences between the common centrifugal pumps and sewerage pumps on design is indicated and the main dimensions have been stated and commended.Keywords:submerge se werage pump,optimize, restric tion,statistics。