抽油机井热洗

抽油机自能热洗技术应用分析

抽油机自能热洗技术应用分析抽油机自能热洗技术是一种高效的清洗和维护油井的技术,其应用已经得到了广泛的推广和应用。

本文将对抽油机自能热洗技术在油井作业中的应用进行分析。

抽油机自能热洗技术是利用抽油机的力量将高温清洗液注入井筒内进行清洗,然后将污水通过管道排出,从而清洗油井并维护其的正常运行。

这种技术的原理体现在以下几个方面:(1)高压注水:通过抽油机的力量,将高温清洗液注入井筒内,形成一定的压力和流速,加速清洗液对油井的刷洗力和冲击力。

(2)高温清洗:清洗液的温度通常会在90-100摄氏度以上,促进了清洗液的分解反应,利于去除污垢,从而清洗效果更佳。

(3)污水回收:清洗液中的污水通过管道排出,减少了环境污染,在一定程度上保护了生态环境。

2. 应用领域抽油机自能热洗技术广泛应用于油气勘探与开发、石油生产、油井维护等领域。

具体应用如下:(1)油气勘探与开发:在采石油、天然气等自然资源的过程中,石油井经常面临着内部结垢和沉积的问题,导致井筒狭窄、油流缓慢,对生产造成了不良的影响。

利用抽油机自能热洗技术对石油井进行定期清洗和维护,可以有效减少井筒内沉积物的积累,使油气开采更为顺利。

(2)石油生产:抽油机自能热洗技术可以促进石油生产的正常运行。

在石油生产过程中,经常会出现沉积物和细小的颗粒物等问题,导致井内管道狭窄,油流速度减慢。

利用抽油机自能热洗技术对油井进行清洗和维护,可以有效减少这些问题,保证石油生产的正常运转。

(3)油井维护:在油井维护过程中,经常需要对井内进行清洗作业,删除处于井内的污物和固体物等,以便维护井内清洁,并且保证开采出来的油质量好。

抽油机自能热洗技术提供了一种快捷、有效的清洗手段,可以大幅度提高维护效率,降低维护成本。

3. 技术特点(1)高效:抽油机自能热洗技术清洗速度快,可以有效地缩短清洗时间,提高清洗效率。

(2)省时省力:该技术需要少量的人力和物力,操作简便,不需要拆卸设备,同时不会影响后续生产,因此对节约时间和节约人力有着很好的效果。

热洗清蜡存在的问题及治理应用效果

管理·实践/Management &Practice机采井热洗清蜡是油井生产管理中最基础最重要的一项工作,也是降两率最直接、最有效的一种手段。

通过及时清理油管、泵筒的结蜡,才能保持油流畅通,保证抽油泵的工作正常。

高效的热洗清蜡,可做到延长油井热洗周期,减少年热洗井次,进而实现节能降耗、降低检泵率和延长检泵周期的目的。

但是随着油田开发时间的延长,设备老化、油井数量增加、管线结垢等问题突出,油井清防蜡工作越发困难,导致热洗效果差,影响油井正常生产[1]。

1热洗现状油井热洗是通过地面设备对热洗液进行加温,然后将热流体通过井口套管注入井筒,依靠其温度,将井筒内壁的蜡熔化并被抽油泵抽吸至地面管线,从而达到热洗井筒清蜡的目的,所以温度和压力是影响热洗效果的两个重要指标[2]。

1.1挂线井较多随着老区油田的不断开采,油田设备老化严重,掺水管线频繁穿孔。

目前,某区块挂线井有3000多口。

挂线井冬季热洗时存在抢水、热洗压热洗清蜡存在的问题及治理应用效果刘丽娜(大庆油田有限责任公司第四采油厂)摘要:随着油田开发时间的延长,热洗设备老化问题逐年增多,尤其是三次采油原油物性发生了改变,提升了加密井转油站的负载率。

某厂新投产的扶杨油层具有稠油井的特点,给热洗工作带来较大难度。

为此,通过开展现场试验,确定了在保证热洗效果情况下的最佳热洗参数,仍然坚持以常规热为主、高压热洗为辅的原则,以延长热洗周期、减少热洗井数为目标,利用“热洗周期表、载荷曲线和连续示功图”的方法优化热洗周期,并配合使用化学固体防蜡器。

累计应用426井次,年创经济效益992.15万元,取得了较好的效果。

关键词:热洗;挂线井;稠油井;周期DOI :10.3969/j.issn.2095-1493.2023.08.016Problems with hot washing wax removal and governance application effectsLIU LinaNo.4Oil Production Plant of Daqing Oilfield Co .,Ltd .Abstract:With the advancement of oilfield development time,the aging problem of hot washing equipment is increased year by year.Especially,the physical properties of crude oil have changed in the three oil production.The encryption wells have increased the loading rate of transfer station.The new Fuyang oil layer has the characteristics of heavy oil wells in oil production plant,which makes the hot washing work more difficult.Hence,through field tests,the best hot washing parameters are de-termined in the case of guaranteeing the effect of hot washing.By adhering to the principle of conven-tional heat as the mainstay and high-pressure hot washing as a supplement,with the goal of extending the hot washing cycle and reducing the total number of wells,the hot washing cycle is optimized by using hot washing cycle table,load curve and continuous diagram and the chemical solid wax preventer is applied.A total of 426wells are applied,generating annual economic benefits of 9921500and achieving better results .Keywords:hot washing;handing line wells;heavy oil wells;cycle 作者简介:刘丽娜,工程师,2011年毕业于东北石油大学(油气储运专业),从事机采井热洗管理工作,130****5756,********************,黑龙江省大庆市红岗区红岗西街6号工艺研究所水驱机采室,163511。

油井热洗清蜡操作规程

油井热洗清蜡操作规程油井热洗清蜡操作规程一、常规热洗操作规程1、准备工作(1)编制热洗方案;(2)热洗清蜡车一部,同层原油30m3;(3)工具、用具:450mm管钳1把,钳形电流表一块,纸笔;(4)穿戴好劳保用品。

2、操作步骤(1)携带好工具、用具,来到指定抽油井井场,检查井口流程,记录油压,测量抽油机上下冲程工作电流及试井功图,并记录好。

(2)如果套管气较高,先放套管气。

(3)让热洗清蜡车及油罐车进井场,并合理摆放,保证车辆活动自如、安全。

(4)停抽油机至下死点,关生产阀门和回压阀们,在取样处放空至油压为0MPa。

(5)在套管处连接热洗流程,然后打开任意一条集油管线丝堵,连接高压水龙带,将高压水龙带另一头固定于返蜡罐口,用于返蜡。

(6)检查整个热洗流程,有问题立即付与整改,确保流程正确无误。

(7)关放空阀门,打开生产阀门,启动抽油机,井口出油后,开始小排量、低温度热洗(排量在5 m3/h左右,热油车出口温度在65℃左右)。

(8)观察油压变化,用手不断摸生产阀门,来判断是否已洗通(当油压和温度有所上升,表示已经洗通)。

(9)在确认热洗畅通后,然后加大排量并慢慢提高入井油温(排量在10 m3/h 左右,温度在75-80℃左右)。

根据本油田和本区块洗井制度及质量标准来控制调整热洗时间(特殊应加强热洗时间)。

(10)在洗井结束时间要到时,测抽油机上下冲程电流,初步判断洗井质量(此时上行电流比洗前降低,下行电流略有上升,即洗后上下电流差值较小);否则就要延长洗井时间。

(11)停止热洗,拆洗井流程(返蜡水龙带不拆,继续返蜡)。

(12)待返蜡时间达到2个小时以上或者水龙带温度变凉,停抽油机,关生产阀门,拆水龙带,然后装好丝堵,打开回压阀门及生产阀门,检查流程无误后开启抽油机,开始正式生产。

(13)收拾好工具,清理现场,带洗井资料;下一步用动力仪测试示功图验证洗井质量。

3、注意事项(1)洗井时特别是初级工操作时,人不要走开,有问题要及时汇报处理。

对抽油机井热洗质量评价标准的认识

对抽油机井热洗质量评价标准的认识摘要:热洗是抽油机井清防蜡的主要方法。

热洗质量是通过洗井前后的产液量、电流、上下载荷和沉没度等五项数据对比进行评价,而各项因素影响这五项数据,从而影响热洗质量的评价。

初步探讨了热洗质量评价标准,并提出几点认识。

关键词:热洗;质量;评价;标准中图分类号:te933 文献标识码:a 文章编号:原油开采过程中当温度和压力下降到一定程度,溶解在原油中的蜡便以结晶体析出,长大聚集和沉积,影响油井正常生产。

通过热洗提高井筒(抽油杆、油管和液流)的温度,当温度超过析蜡温度时,则起到防止蜡沉积作用[1,2]。

当温度超过蜡熔点时,则起清蜡作用。

通过高质量的热洗可以延长油井检泵周期,减少异常井发生的机率,处理异常井。

目前,抽油机井热洗质量评价是参考生产时的五项参数,即功图上载荷下降、下载荷上升、产液量上升、上电流下降、沉没度下降,当满足其中的三项指标时,认为该井热洗质量达到要求。

从理论上来说,通过这些指标的变化,可以反映热洗质量。

但在实际生产中,这个质量评价标准并不能真实的反应一口井的热洗质量,存在着热洗周期不合理,热洗质量却合格的现象;热洗质量合格率偏高的现象,隐瞒了热洗中存在的实际问题,需要对评价标准重新进行制定。

一、目前热洗质量评价标准影响因素1.1热洗质量五项参数分析(1)产液量。

正常量油时,每次量油产量会有一定的波动,现场取三次量油平均值。

此波动在地质要求允许范围内就认为是稳定的。

在评价单井热洗质量时,会存在着量油产量波动使热洗后产量偏低,不能正确反应热洗效果,同时,为了提高热洗合格率,也必然存在人为提高洗后量油产量现象,只要产量在量油波动上限即可。

同时,产液量还受到地层供液、泵况变化、间歇出油、油套压等的影响。

(2)电流。

电流受到取值时间、盘根松紧等因素影响,即使同一口井在不同时间段,电流也会有较大的变化。

(3)沉没度。

试验证明,单井的沉没度在一定时间范围内的变化是很大的,这与地层出液有关,地层的出液并不是绝对均匀的,经常存在间歇出油现象。

抽油机井热洗

一.准备工作

仪表齐全的抽油机井口一套,450mm的管钳一把,钳形的电流表一块,热洗记录本,纸和笔。

二.操作步骤

1.检查井口流程,测量抽油机上下流,记录井口油套压。

2.放套管器,套压过高时防止套压过高无法洗井。

3.倒流程

a.在预定时间打开直掺闸门进行替冷排液。

b.打开热洗闸门关闭直掺闸门,确定不憋压时关严直掺闸门。

c.用手摸总闸门和套管阀门,用温度变化确定井是否启动。

4.调整热洗参数

5.用钳形电流表测量抽油机上下电流并记录。

6.通知泵站停止送热水导回正常生产流程。

7.记录井口有套压。

8.填写热洗记录,收拾工具。

三.标准及注意事项

1.回油温度不低于60

2.电流恢复到上次洗通时的工作电流。

3.套压有灵敏反应。

4.工图正常,产量恢复。

5.热洗不停抽。

6.停机不热洗。

7.发现蜡卡,加大排量及时处理。

8.洗完后及时填写热洗记录,及扳报表。

9.排管器侧身缓慢,排量有小到大。

四.1.什么是热洗?

答:向油管注入热的流体融化管壁上的蜡,随着井液排出井口。

2.周期概念:根据产量变化,抽油机上下电流变化,以及示工图决定热洗时间。

3.四步热洗法?

a.替冷

b.小排量化蜡

c.大排量排蜡

d.中排量巩固。

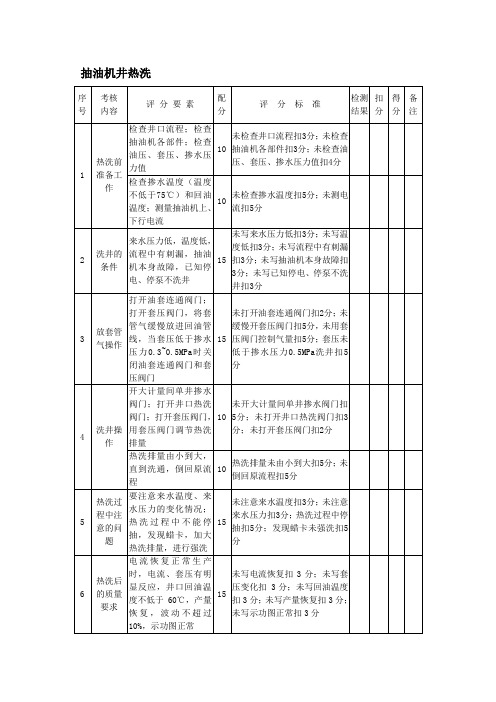

抽油机井热洗

洗井的条件

来水压力低,温度低,流程中有刺漏,抽油机本身故障,已知停电、停泵不洗井

15

未写来水压力低扣3分;未写温度低扣3分;未写流程中有刺漏扣3分;未写抽油机本身故障扣3分;未写已知停电、停泵不洗井扣3分

3

放套管气操作

打开油套连通阀门;打开套压阀门,将套管气缓慢放进回油管线,当套压低于掺水压力0.3~0.5MPa时关闭油套连通阀门和套压阀门

抽油机井热洗

序号

考核

内容

评分要素

配分

评分标准

检测结果

扣分

得分

备注

1

热洗前准备工作

检查井口流程;检查抽油机各部件;检查油压、套压、掺水压力值

10

未检查井口流程扣3分;未检查抽油机各部件扣3分;未检查油压、套压、掺水压力值扣4分

检查掺水温度(温度不低于75℃)和回油温度;测量抽油机上、下行电流

10

未检查掺水温度扣5分;未测电流扣5分

15

未打开油套连通阀门扣2分;未缓慢开套压阀门扣5分,未用套压阀门控制气量扣5分;套压未低于掺水压力0.5MPa洗井扣5分

4

洗井操作

开大计量间单井掺水阀门;打开井口热洗阀门;打开套压阀门,用套压阀门调节热洗排量

10

未开大计量间单井掺水阀门扣5分;未打开井口热洗阀门扣3分;未打开套压阀门扣2分

热洗排量由小到大,直到洗通,倒回原流程

15

未写电流恢复扣3分;未写套压变化扣3分;未写回油温度扣3分;未写产量恢复扣3分;未写示功图正常扣3分

7

安全文

明操作

遵守国家或企业有关安全规定

每违反一项规定从总分中扣5分,严重违规取消考核

8

考核时限

在规定时间内完成

抽油机井热洗工艺流程浅析

抽油机井热洗工艺流程浅析摘要:本文简单地介绍了抽油机井热洗工艺原理,对油井的热洗方法进行探讨,总结了某某油田应用的几种热洗配套工艺技术,并对工艺的特点进行分析,比较各种方式的优缺点,从而提出现有工艺流程的改造方式。

主题词:热洗改造配套工艺1.抽油机井热洗工艺简介抽油机井下管柱由油管、抽油杆、泵筒、活塞、游动凡尔、固定凡尔组成,油管与套管之间形成了油套环型空间,活塞以上为油管内孔。

抽油机井在热洗时热洗液从油套环型空间进入井内,在沿油套环型空间下降的过程中把热量传递给套管和油管,传递给套管的热量被地层吸收,传递给油管的热量经油管管壁传递给油管内的液体(包括结在油管管壁上的石蜡),使结在油管管壁上的石蜡熔化,油管内的液体升温,保持油管内液体流道畅通,抽油机井正常生产。

2.抽油机井热洗方法探讨抽油机井热洗效果与热洗排量、热洗时间、洗井液的温度有关。

根据洗井时录取大量的资料分析,洗井排量大、洗井液温度高,洗井效果好。

而洗井达到某一时间,洗井效果达到某一程度后,继续延长洗井时间,洗井效果也不在提高。

洗井时井内油套环型空间的温度变化如下图。

从图一可以看出,小排量洗井时油套环空温度下降很快,有效洗井深度很浅。

大排量洗井时温度下降比较慢,有效洗井深度比较深。

从图二可以看出,井内比较浅的部位洗井时温度上升比较快,达到某一温度后不在上升而有所下降。

井内比较深的部位洗井时温度上升比较慢,达到某一温度后不在上升而基本保持不变。

说明在境内温度达到最高值时洗井就可以结束。

再继续延长洗井时间洗井效果也不再提高。

从以上分析可以看出,大排量短时间洗井有效洗井深度比较深,影响产量少,洗井效果好。

3.地面工艺配套设施为满足抽油机井洗井的需要,目前杏北油田地面工艺有四种配套设施:3.1掺水热洗合一流程掺水热洗合一流程中转站在选用二合一和掺水泵时考虑了油井掺水、热洗两种耗热量。

中转站到计量间只有集油、掺水两条管线,掺水泵的扬程略高一些,站内工艺流程比较简单,生产管理比较方便,基建投资比较低。

抽油井热洗工艺操作规程

抽油井热洗工艺操作规程1范围本标准规定了抽油机井热洗操作规程。

本标准适用于抽油机井的常规热污水洗井、蒸汽洗井、油井自产液热循环洗井和化学添加剂洗井。

2热洗工艺的使用条件2.1因井筒结蜡导致举升设备不能正常工作的抽油井。

2.2砂或其他脏物卡泵,引起的泵漏、泵卡油井。

3热洗操作规程3.1常规热污水洗井3.1.1应用条件注采较完善的油井,有较高的产液量,一般油井含水率大于或等于80%的结蜡井。

3.1.2配备设备40MPa水泥车一部、10m³罐车两部、0.5m³---2m³小罐一个。

3.1.3应用水量泵进口以上井筒容积的2---3倍。

3.1.4应用水源本地区脱油地层污水且温度在50℃以上。

3.1.5热洗操作步骤3.1.5.1热洗前,由计量站岗位工将流程倒成洗井流程。

3.1.5.2按安全要求摆放好泵车、罐车,连接好流程。

3.1.5.3侧身缓慢打开套管阀门平稳放掉套管气,连接施工车辆进行热洗。

3.1.5.4洗井管线带压大于套压时,缓慢打开套管闸门。

3.1.5.5先用低排量(小于10m³/h),反循环打入洗井液10m³---15m³。

3.1.5.6当抽油井返出液正常后,逐渐加大排量,最高控制在15m³/h.3.1.5.7热洗过程中,每0.5h测量一次电流;如电流上升需要延长热洗时间。

3.1.5.8热洗井电流下降到正常生产电流后,继续热洗0.5h结束热洗。

3.1.5.9停井,关闭生产闸门和回压闸门;拆卸泵车流程。

3.1.5.10将计量站流程倒为正常生产流程,打开井口生产闸门和回压闸门,开井。

3.2蒸汽洗井3.2.1应用条件油井含水率小于或等于30%,且结蜡较严重的油井;注采不完善,供液较差、低能量、低产量的油井。

3.2.2配备设备高压锅炉车一部、10m³罐车两部、0.5—2m³小罐一个。

3.2.3应用水量泵进口以上井筒容积的2---3倍。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热洗的步骤

6.热洗

1、开生产闸门,停启动抽油机,点炉使油 温逐渐上升;2、洗井液温度在第一阶段在 60至65度,待罐见到返蜡后进行提温;3、 第二阶段热洗液温度为70至78度;4、第 三阶段热洗液为80至90度,出口温度保持 在60度以上,测电流与开始进行对比,电 流值有所下降并到正常值为准,停止洗井, 井口返出液没有蜡块方可结束;

热洗的步骤

7.停止热洗恢复流程

1、关闭油罐的出口闸门,拆除热洗车 与油罐车的连接管线,拆除热洗车与套 管弯头;2、待返蜡结束,停井关生产 闸门放空为零,拆井口与返蜡车的连接, 安装堵头,开生产与回压闸门,开生产 与回压闸门;柱塞泵及管线要放空;3、 通知井站,恢复正常流程;

热洗的步骤

8.记录分析结果

如何

判断油井结蜡

抽油泵结蜡:抽油井 中最容易结蜡的地方 是在深井泵的阀罩和 进口处,在泵筒以下 尾管处。示功图如右 图所示:

热洗清蜡的分类

蒸汽洗井:用活动高压锅炉房(锅炉车)蒸汽周 期性的的从套管注入井内,同时开启抽油机,使 溶化下来的蜡随着油流带出井筒 热水(原油)洗井:利用经过加热炉加热的水或 原油,由套管环形空间注入井中,经油管底部进 入油管,再从井口返出,由于热水不断循环,使 井内温度升高达到蜡的溶点时,蜡被逐渐溶化并 随同热水或热油流到地面。 混气洗井

1.放套管气 2.倒流程一定要准确 3.小排量洗井,中排量化蜡,大排量冲蜡 4.洗井时间4~6小时 5.洗完井后先停抽再倒流程 6.污油不能就地排放,对准污油池

谢谢!

锅炉车热洗的工作原理: 在热洗过程中用热洗车控制流速及温度将 热水倒入套管中,流速过高会造成低压低 渗透油层产生倒灌现象以及蜡块急剧滑落 造成油井负荷增加或者 卡管柱(泵)现象

采油树结构图

投球 器

投球 器

热洗的步骤

1.工具准备

900mm600mm 管钳、锅炉车一 部、罐车两部, 3.75Kg鎯头,高 压水龙带两根, 高压弯头一个, 钳形电流表一块, 纸笔棉纱,绝缘 手套一副

员工培训站

抽油机井热洗

热洗的目的 热洗清蜡的概念 热洗清蜡的分类 工作原理及操作步骤 热洗中过程中容易出现的问题及注意事项

前言

我们油田生产的原油中不仅含有蜡,而且含 蜡量比较高。蜡在井筒内举升过程中析出来会 粘结在管壁上,缩小油管的流通截面积,增加 油流阻力,影响油井产量;在地面集油管线中 析出来,也要增加回压,影响油井产量,严重 时会使油井停喷或被迫关井。所以清蜡作业就 显得尤为重要。

热洗的步骤

2.隐患排查

1、抽油机启停存在的隐患 消减:按照抽油机启停存在隐患逐项排查 2、锅炉热洗车停在油罐车上风向,容易发 生火灾 消减:停在下风向工作 3、流程不通造成井口憋压刺漏 消减:严格按照操作规程接

4、加温过快导致管线蜡堵 消减:缓慢加温至要求温度,管线慢慢 受热 5、加温不够导致井筒堵 消减:延长热洗时间,保证热洗出口温 度达到80度

记录本次热洗过程中,抽油机 的上下行电流,热洗所用液量, 返蜡量,进行热洗效果分析, 将有关数据汇报;

1.温度上升太快,大块蜡没完全融化导致卡 泵。 2.停井时间过长,导致排蜡时管线被堵死。 3.出口温度过高,排蜡时管壁上的蜡来不及 融化堵死管线。 4.管线被堵导致法兰刺漏

安全注意事项 1.清蜡过程中要控制温度使其缓慢上升。 2.条件允许的情况下,尽量缩短抽油机的停机时 间。 3.保持每半小时排一次蜡,首次排蜡温度不宜过 高。 4.排蜡时所有人员都要尽可能的远离井口。如果管 线不通,法兰刺漏将会造成人员伤害。 5.对于含蜡高的井要配备罐车

热洗的步骤

3.准备

1、测量抽油机上下冲程电流, 记录电流数据 2、检查井口流程是否有刺漏 3、检查电路及抽油机部件是否 正常齐全

热洗的步骤

4.备热洗液

热洗液体数量应为井筒容积的2 倍以上,热洗液应采用含水低 于5%且与油层配伍的原油。

热洗的步骤

5.连接管线

热洗进出口管线都要使用高压胶管,井口盘 根盒应采取有效措施,防止刺漏,如果闸门 是低压铁丝扣闸门,需要换装为中压闸门。1 打开油井套管闸门放空;2、连接热洗车出口 与井口套管闸门;3、油罐车出口与锅炉车的 进口连接;4、通知井站倒好计量间流程(热 洗进站的)5、关回压闸门及生产闸门放空, 卸下堵头,连接井口返蜡流程(热洗不进站 的)

如何

判断油井结蜡

井筒结蜡: 可根据示功图进行 判断,它的特点 是: 光杆上行时,由于 结蜡所引起的附 加阻力,使负荷 在整个上冲程中 都超过了最大理 论值;

如何

判断油井结蜡

光杆下行时,又由于结蜡阻碍,负荷立即减 少,当到达结蜡严重部位,油管和抽油杆结 蜡时的示功图就很快降低到最小理论值以下。 所以,整个实测示功图比理论示功图肥胖。

热洗的目的

油井因含蜡高,油稠,粘度大, 容易造成回压高,管线堵和井筒 结腊(尤其在春、冬季节),影 响油田稳产,必须定期和不定期 进行清蜡解垢,延长检泵周期, 减少油井井下作业费用。

热洗清蜡

热洗清蜡的概念 周期性的向套管中注入热洗介质, 经生产管柱(筛管吸入口、工作筒、 泵等)从油管内返回井口。