第五章 钢的热处理

金相知识-钢的热处理基础

钢的热传递基本方式

热传递 方式

定义

传导传热

热量由零件(包括于其接 触的零件)的一处传到另 一处,物体的质点没有移动。 Nhomakorabea对流传热

流体中不同部分的质点发 生了相对位移、或混合, 或流体质点与固体表面

辐射传热

由物体表面直接向外界 发射可见的和不可见的 射线,在空间传递热量

高温回火 ( 》500℃) 称调质,获得回火索氏体组织,强 韧性恰当配合,广泛用于各种结构零件。

Fe Fe3C

零件淬火后产生的应力分类 热应力 零件在加热和冷却中不同部位温度有差异,

热胀冷缩不一致导致的应力;通常表面为压应力; 心部为拉应力。只占总应力的5-10%。 组织应力 零件冷却时不同部位组织转变不一样, 引起的内应力。一般表面为拉应力,心部为压应力。

第五节 钢的热处理基础

5.1 钢的热传递 1. 基本方式 传导 对流 辐射 2. 传热一般规则 a. 先决条件存在温差. b. 通常三种传热方式同时存在 工件通过辐射和对流从加热炉中获得热量,又

以传导方式传给心部。

c. 工件的传热方式取决于加热温度和加热设备 >600 ºc时,辐射传热过程最强烈,试验以辐

铁碳相图中,共有五种不同形态的渗碳体,请根据

形成温度的高低依次写出。

在Fe-Fe3C相图,五种形态渗碳体以温度从高到低

为:

Fe3C I

(A+Fe3C)共晶

Fe3C II

(F +Fe3C)共

5.2 钢在加热时的转变 奥氏体形核+长大过程;取决于加热温度、原始

组织和化学成分。 用晶粒度评定加热质量。

5.3 钢在冷却时的转变

过冷奥氏体的等温转变曲线 称为C-曲线,或 TTT图。

第5章 钢的热处理

第五章 钢的热处理

热处理中采用不同的冷却方式,过冷奥氏体将转

变为不同组织,性能具有很大的差异。

45钢经840℃加热在不同条件冷却后的力学性能

过冷奥氏体:冷却到相变温度以下且尚未转变的 奥氏体,处在不稳定的过冷状态。

第五章 钢的热处理

冷却方式: (1)连续冷却:将钢加热到一定温度,并以一定的冷却 速度连续冷却到室温的冷却方式。 (2)等温冷却:将 钢加热到一定温度,先 以较快的冷却速度,冷 却到Ar1线以 下某一温 度进行保温,使过冷 奥 氏体在恒温下发生组织 转变, 待转变结束后再 迅速冷却到室 温的冷却 方式。

第五章 钢的热处理

第五章 钢的热处理

第五章 钢的热处理

引言:

1、热处理的概念

将固态钢材采用适当的方式进行加热、保温和冷却以获得 所需组织与性能的工艺。

2、热处理的目的

(1)提高钢的力学性能 (2)改善钢的工艺性能

第五章 钢的热处理

第一节 钢的热处理原理

1.概念:将钢在固态下进行加热、保温和冷却,改变其内部组织, 获得所需性能的工艺方法。

650 550

2s

40s

2s

10s

5s

第五章 钢的热处理

温度 (℃ ) 800 700 600 500 400 A1

300 200 100 0

-100 0 1 10 102 103 104 时间(s)

第五章 钢的热处理

温度 ( ℃) 800 700 600 500

(二)共析碳钢 TTT 曲线的分析

第五章 钢的热处理

珠光体、索氏体、屈 氏体三种组织无本质 区别,只是形态上的 粗细之分。片间距越 小,钢的强度、硬度 越高,而塑性和韧性 略有改善。

(完整版)碳钢的热处理

前言

一、热处理的概念

通过对材料进行加热、保温、冷却的操作 方法使钢的组织结构发生变化,以获得所需性 能的一种工艺。

二、ห้องสมุดไป่ตู้处理的分类

普通热处理:退火、正火、淬火、回火

热处理

表面热处理

表面淬火:火焰加热、

感应加热、电接触加热、 激光加热、等离子体加热

对于亚共析钢(过共析钢),当缓慢 加热到A1以上时,除珠光体全部转化为奥 氏体外,还有少量先共析铁素体转变为奥 氏体 ( 过共析钢二次渗碳体溶解 ),随着 温度升高,先共析铁素体不断向奥氏体转 变,当温度高于A3时,组织为单相奥氏体。

二、奥氏体形成的热力学条件

钢加热时组织转变的动力是奥氏体与旧相之 间的体积自由能之差ΔFv,而相变进行的条件是 系统总的自由能降低。根据相变理论,奥氏体形 成晶核时,系统总自由能变化ΔF为:

铁碳合金缓慢加热时奥氏体的形成可以 从Fe-Fe3C相图中反映出来,珠光体向奥氏体 的转变属于扩散型相变。以共析钢为例,珠 光体组织在A1(727℃)以下,组织保持不变 (α相中碳的溶解度及Fe3C的形状稍有变化); 当加热到A1点以上时,珠光体全部转 变为奥 氏体。

奥氏体的形成过程可以分为四个步骤: ①奥氏体晶核的形成 ②奥氏体晶粒长大 ③残余渗碳体溶解 ④奥氏体成分均匀化

称为过冷奥氏体。

不同的过冷度,奥氏体发生转变的过程不同:

①转变开始与转变终了的时间不同 ②转变后产物的组织与性能不同

一、珠光体型转变——高温转变(A1~550℃)

1、转变过程及特点

过冷奥氏体在A1~550℃温度范围内,将 分解为珠光体类组织。

当奥氏体被过冷至A1以下温度时,在奥氏体晶界 处(含碳量高)优先产生渗碳体的核心,然后依靠奥 氏体不断供应碳原子(随着冷却,奥氏体溶解碳的能 力下降,碳从奥氏体内向晶界扩散),渗碳体沿一定 方向逐渐长大,而随着渗碳体的长大,又使其周围的 奥氏体碳浓度下降,这就促使贫碳的奥氏体局部区域 转变成铁素体(即渗碳体两侧出现铁素体晶核),在 渗碳体长大的同时,铁素体也不断长大,而随着铁素 体的长大,必然将多余的碳排挤出去,这就有利于形 成新的渗碳体晶核。最终形成了相互交替的层片状渗 碳体和铁素体——珠光体。

钢的热处理3

65MnV钢(0.65%C) 淬火组织

在Ac1~ Ac3之间旳加热

淬火称亚温淬火。

•

35钢(含0.35%C)亚温淬火组织

亚温淬火组织为 F+M,强硬度 低,但塑韧性好.

⑵ 共析钢 淬火温度为Ac1+30-50℃;淬火组织为M+A’。

⑶ 过共析钢 淬火温度: Ac1+30-50℃. 温度高于Accm,则奥氏

4、Fe3C汇集长大和铁素体多边形化 400℃以上, Fe3C开

始汇集长大。

500℃ 以上时为粒 状。600℃铁素体

发生多边形化,由

针片状变为多边形.

这种在多边形铁素

回火索氏体

体基体上分布着颗

粒状Fe3C旳组织称回火索氏体,用S回表达。

㈡ 回火时旳性能变化 回火时力学性能变化总旳趋势是随回火温度提升,

⑵ 对于过共析钢,用于消除网状二次渗碳体,为球 化退火作组织准备。

⑶ 一般件最终热处 理。

要改善切削性能, 低碳钢用正火,中 碳钢用退火或正火, 高碳钢用球化退火.

合适切削加工硬度

热处理与硬度关系

第四节 钢旳淬火

淬火是将钢加热到临界点以上,保温后以不小于Vk 速度冷却,使奥氏体转变 为马氏体旳热处理工艺.

不同冷却条件下旳转变产物

细A 均匀A

A1

等温退火 退火

温度

? 淬火 (油冷)

正火 (空冷)

(炉冷)

? 淬火 分级淬火

等温淬火

(水冷)

MS

P

Mf

?

M+A’

M+A’T+M+A’

PP

S

B下

时间

第六节 钢旳回火

回火是指将淬火钢加热 到A1下列旳某温度保温 后冷却旳工艺。

第五章 钢的热处理

等温退火

加热温度:Ac1以上10-20度,或Ac3以上30-50度 组织:P 目的: ①与完全退火、球化退火相同 ②更均匀的组织和硬度 ③显著缩短生产周期 应用范围:高碳钢,合金工具钢,高合金钢。

球化退火(不完全退火)

加热温度:Ac1以上20-40度 应用范围:过共析钢,共析钢 组织:球状P(F+球状FeC3) 目的: ①使FeC3球化→HRC↓,韧性↑→切削性↑ ②为淬火作准备

钢加热到930℃±10℃、保温8小时、冷却后测得的晶 粒度 表示钢在加热时奥氏体晶粒长大的倾向 本质细晶粒钢

本质粗晶粒钢

本质细晶粒钢M和本质粗晶粒钢K晶粒长大示意图

图5-5

第二节 钢的冷却转变

一、过冷奥氏体 二、在冷却转变时,相变温度对转变速度的 影响 三、过冷奥氏体等温转变曲线 四、过冷奥氏体等温转变的产物的组织和性 能 五、过冷奥氏体连续冷却转变曲线

三、过冷奥氏体等温转变曲线

温 度 ℃ 700 600 550 500 400 300 200 100

2 3 4 5 6

Ar

Ms

1

10 10 10

10

10 10

时间(s)

图5-8

共析碳钢过冷A等温曲线的建立

图5-9

四、过冷奥氏体等温转变的产物的组织和性能

珠光体转变 贝氏体转变

马氏体的组织与形态

一、奥氏体化前的组织

我们只考虑比较简单的情况即奥氏体化前的 组织为平衡组织的情况。 对于亚共析钢 → F+P 共析钢 → P 过共析钢 → Fe3CⅡ+P

二、奥氏体的形成温度与Fe- Fe3C状态图的关系

对于加热:非平衡条件下的相变温度高于平衡条 件下的相变温度; 对于冷却:非平衡条件下的相变温度低于平衡条件 下的相变温度。 这个温差叫滞后度。加热转变 → 过热度, 冷却转变 → 过冷度,且加热与冷却速度越大,温 度提高与下降的幅度就越大,导致热度与过冷度越 大。此外,过热度与过冷度的增大会导致相变驱动 力的增大,从而使相变容易发生。

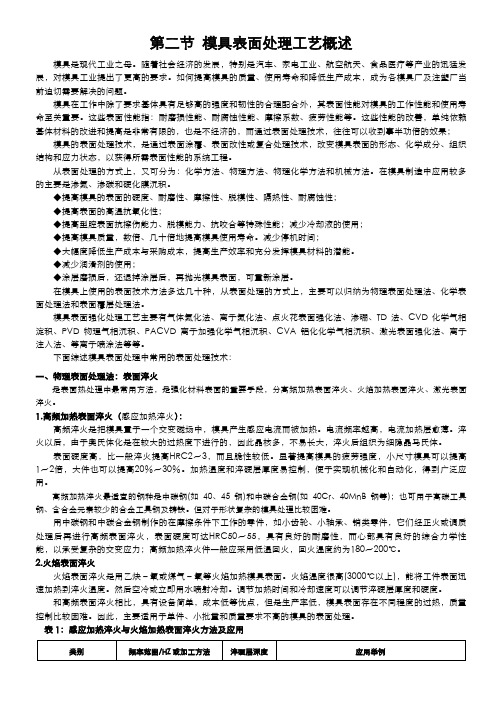

第5章 模具钢料的热处理-模具表面处理技术

第二节模具表面处理工艺概述模具是现代工业之母。

随着社会经济的发展,特别是汽车、家电工业、航空航天、食品医疗等产业的迅猛发展,对模具工业提出了更高的要求。

如何提高模具的质量、使用寿命和降低生产成本,成为各模具厂及注塑厂当前迫切需要解决的问题。

模具在工作中除了要求基体具有足够高的强度和韧性的合理配合外,其表面性能对模具的工作性能和使用寿命至关重要。

这些表面性能指:耐磨损性能、耐腐蚀性能、摩擦系数、疲劳性能等。

这些性能的改善,单纯依赖基体材料的改进和提高是非常有限的,也是不经济的,而通过表面处理技术,往往可以收到事半功倍的效果;模具的表面处理技术,是通过表面涂覆、表面改性或复合处理技术,改变模具表面的形态、化学成分、组织结构和应力状态,以获得所需表面性能的系统工程。

从表面处理的方式上,又可分为:化学方法、物理方法、物理化学方法和机械方法。

在模具制造中应用较多的主要是渗氮、渗碳和硬化膜沉积。

◆提高模具的表面的硬度、耐磨性、摩擦性、脱模性、隔热性、耐腐蚀性;◆提高表面的高温抗氧化性;◆提高型腔表面抗擦伤能力、脱模能力、抗咬合等特殊性能;减少冷却液的使用;◆提高模具质量,数倍、几十倍地提高模具使用寿命。

减少停机时间;◆大幅度降低生产成本与采购成本,提高生产效率和充分发挥模具材料的潜能。

◆减少润滑剂的使用;◆涂层磨损后,还退掉涂层后,再抛光模具表面,可重新涂层。

在模具上使用的表面技术方法多达几十种,从表面处理的方式上,主要可以归纳为物理表面处理法、化学表面处理法和表面覆层处理法。

模具表面强化处理工艺主要有气体氮化法、离子氮化法、点火花表面强化法、渗硼、TD法、CVD化学气相淀积、PVD物理气相沉积、PACVD离子加强化学气相沉积、CVA铝化化学气相沉积、激光表面强化法、离子注入法、等离子喷涂法等等。

下面综述模具表面处理中常用的表面处理技术:一、物理表面处理法:表面淬火是表面热处理中最常用方法,是强化材料表面的重要手段,分高频加热表面淬火、火焰加热表面淬火、激光表面淬火。

第五章 钢的热处理7.8节

二、钢的渗碳 是指向钢的表面渗入碳原子的过程。 是指向钢的表面渗入碳原子的过程。 1、渗碳目的 、 提高工件表面硬度、 提高工件表面硬度、 耐磨性及疲劳强度, 耐磨性及疲劳强度, 同时保持心部良好 的韧性。 的韧性。 2、渗碳用钢 、 为含0.1-0.25%C的低碳钢。碳高则心部韧性降低。 的低碳钢。碳高则心部韧性降低。 为含 的低碳钢

与表面淬火相比, 与表面淬火相比,化学热处理不仅改变钢的表层组 织,还改变其化学成分。 还改变其化学成分。 化学热处理也是获得表硬里韧性能的方法之一。 化学热处理也是获得表硬里韧性能的方法之一。 根据渗入的元素不同,化学热处理可分为渗碳、氮 根据渗入的元素不同,化学热处理可分为渗碳、 渗碳 化、多元共渗、渗其他元素等。 多元共渗、渗其他元素等

火 感 应 器 传 动 轴 连 续 淬

感应加热表面淬火齿轮的截面图

② 中频感应加热 频 率 为 25008000Hz, 淬硬层 , 深度2-10mm。 。 深度

各种感应器 中频感应加热表面淬火的机车凸轮轴

③ 工频感应加热 频率为50Hz,淬硬 淬硬 频率为 层深度10-15 mm 层深度

感应穿透加热

气体渗碳 法示意图

⑵ 固体渗碳法

将工件埋入渗剂中, 将工件埋入渗剂中,装箱密封后在高温下加热渗碳 渗剂为木炭。 渗剂为木炭。 优点:操作简单; 优点:操作简单; 缺点:渗速慢,劳动条件差。 缺点:渗速慢,劳动条件差。

⑶ 真空渗碳法

将工件放入真空渗碳炉中, 将工件放入真空渗碳炉中,抽真空后 通入渗碳气体加热渗碳。 通入渗碳气体加热渗碳。 优点: 表面质量好, 渗碳速度快。 优点 表面质量好 渗碳速度快。

轴 的 感 应 加 热 表 面 淬 火

机床导轨

钢的热处理(含答案)

第五章钢的热处理〔含答案〕一、填空题〔在空白处填上正确的内容〕1、将钢加热到,保温肯定时间,随后在中冷却下来的热处理工艺叫正火。

答案:Ac 或Ac 以上50℃、空气3 cm2、钢的热处理是通过钢在固态下、和的操作来转变其内部,从而获得所需性能的一种工艺。

答案:加热、保温、冷却、组织3、钢淬火时获得淬硬层深度的力量叫,钢淬火时获得淬硬层硬度的力量叫。

答案:淬透性、淬硬性4、将后的钢加热到以下某一温度,保温肯定时间,然后冷却到室温,这种热处理方法叫回火。

答案:淬火、Ac15、钢在肯定条件下淬火时形成的力量称为钢的淬透性。

淬透层深度通常以工件到的距离来表示。

淬透层越深,表示钢的越好。

答案:马氏体〔M〕、外表、半马氏体区、淬透性6、热处理之所以能使钢的性能发生变化,其根本缘由是由于铁具有转变,从而使钢在加热和冷却过程中,其内部发生变化的结果。

答案:同素异构、组织7、将钢加热到,保温肯定时间,随后在中冷却下来的热处理工艺叫正火。

答案:Ac 或Ac 以上30℃~50℃、空气3 cm8、钢的渗碳是将零件置于介质中加热和保温,使活性渗入钢的外表,以提高钢的外表的化学热处理工艺。

答案:渗碳、碳原子、碳含量9、共析钢加热到Ac 以上时,珠光体开头向转变,通常产生于铁素体和1渗碳体的。

答案:奥氏体〔A〕、奥氏体晶核、相界面处10、将工件放在肯定的活性介质中,使某些元素渗入工件外表,以转变化学成分和,从而改善外表性能的热处理工艺叫化学热处理。

答案:加热和保温、组织11、退火是将组织偏离平衡状态的钢加热到适当温度,保温肯定时间,然后冷却,以获得接近组织的热处理工艺。

答案:缓慢〔随炉〕、平衡状态12、将钢加热到温度,保温肯定时间,然后冷却到室温,这一热处理工艺叫退火。

答案:适当、缓慢〔随炉〕13、V 是获得的最小冷却速度,影响临界冷却速度的主要因素是。

临答案:全部马氏体〔全部M〕、钢的化学成分14、钢的热处理是将钢在肯定介质中、和,使它的整体或外表发生变化,从而获得所需性能的一种工艺。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三、典型零件热处理分析

1.锉刀

2.汽车变速齿轮

3.汽车传动齿轮轴

复习

尚未充分传到零件中心时就立即予以冷却淬火。 适用:中碳钢、中碳合金钢。 方法:火焰加热表面淬火、感应加热表面淬、电接触

加热表面淬火、激光加热表面淬火。

1.火焰加热表面淬火

应用氧-乙炔(或其他可燃气体)火焰对零件表面 进行快速加热并随之快速冷却的工艺。 特点:加热温度及

淬硬层深度不易控制,

易产生过热和加热不均 匀,淬火质量不稳定。

• (3)球化退火 为使工件中的碳化物球状化而 进行的退火。 • 目的:使网状二次渗碳体和珠光体中的片状渗 碳体球状化,降低硬度,利于切削加工,为以 后淬火作组织准备。 加热温度:Ac1以上 20~40℃。 • 应用范围:过共析钢和合金工具钢、轴承 钢等。 需说明的是,对网状二次渗碳体严重的钢, 球化退火前应先进行正火处理。 •

2.正火

正火——将钢加热到Ac3或Accm以上30~50℃,保温 适当的时间后,在空气中冷却的工艺方法。 亚共析钢:正火目的是细化晶粒,均匀组织,提高机 械性能。 力学性能要求不高的普通结构零件:正火可作为最终 热处理。 低、中碳结构钢:调整硬度,改善切削加工性能。 高碳过共析钢:正火的目的是消除网状渗碳体,有利 于球化退火,为淬火做好组织准备。

火—回火)做好组织准备。

钢在加热时的组织转变

钢在加热和冷却时的相变温度

在加热时钢的转变温 度要高于平衡状态下的临 界点;在冷却时要低于平 衡状态下的临界点。 加热时的各临界点: Ac1、Ac3和Accm 冷却时的各临界点: Ar1、Ar3和Arcm

• 一、钢的退火 • 退火是将工件加热到适当温度,保持一定时间,然 后缓慢冷却的热处理工艺。 • 退火目的: 降低钢的硬度,细化晶粒,消除内应力,改善组 织。根据钢的成分和退火目的不同 (1)完全退火 (2)等温退火 (3)球化退火 (4)去应力退火 (5)均匀化退火

生形状和尺寸的改变。

(2)回火的分类及应用

低温回火 中温回火 高温回火

调质——生产中淬火及高温回火相结合的热处理工艺。

§4-4 钢的表面热处理

一、表面淬火 二、化学热处理

汽车变速齿轮

传动齿轮轴

一、表面淬火

表面淬火——仅对工件表层进行淬火的热处理工艺。

原理:通过快速加热,使钢的表层奥氏体化,在热量

(5)钢的淬火缺陷

氧化与脱碳

过热和过烧

变形与开裂

硬度不足

软点

2.钢的回火

回火——将淬火后的钢重新加热到Ac1点以下的某一 温度,保温一定时间,然后冷却到室温的热处理工艺。 目的: 降低淬火钢的脆性和内应力,防止变形或开裂。

调整和稳定淬火钢的结晶组织以保证工件不再发 获得不同需要的机械性能。

第五章 钢的热处理

•

热处理是采用适当的方式对金属材料或工件进行加 热、保温和冷却以获得预期的组织结构与性能的工艺。 热处理能显著提高钢的力学性能,满足零件使用要求 和延长寿命;还可改善钢的加工性能,提高加工质量 和劳动生产率。热处理在机械制造中应用很广,汽车、 拖拉机中有70%~80%的零件要进行热处理,各种刀具、 具、模具等几乎100%要进行热处理,注:与铸造、压 力加工、焊接和切削加工等不同,热处理不改变工件 的形状和尺寸,只改变工件的性能,如提高材料的强 度和硬度,增加耐磨性,或者改变材料的塑性

• (1)完全退火 将工件完全奥氏体化后缓慢冷却, 获得接近平衡组织的退火。 • 目的:降低硬度、细化晶粒、消除应力、为最终热处理作组织准备。

加热温度:Ac3以上20~40℃。 应用范围:亚共析钢和合金钢的铸件、锻件、热轧型材、焊件等。 需说明的是不能用于过共析钢。

• (2)等温退火 工件加热到高于Ac3(或Ac1) 的温度,保持适当的时间,较快地冷却到珠光 体转变区间的适当温度并等温保持,使奥氏体 转变为珠光体类组织后在空气中冷却的退火。 • 目的:同完全退火,但可缩短退火时间且 得到均匀的组织和性能。 • 加热温度:Ac3(Ac1)以上20~40℃。 • 应用范围:亚共析、过共析碳钢,合金钢 的铸件、锻件等。

火—回火)做好组织准备。

1.退火

退火——将钢加热到适当温度,保持一定时间,然后 缓慢冷却(一般随炉冷却)的热处理工艺。 常用退火方法: 完全退火 球化退火 去应力退火

退火目的:

降低硬度,提高塑性,以利于切 削加工和冷变形加工 细化晶粒,均匀组织,为后续热 处理作好组织上的准备 消除残余内应力,防止工件的变 形与开裂

• 热处理方法很多,其 工艺都由加热、保温 和冷却三个阶段组成, 可以用“温度-时间” 为坐标的曲线来表示, 称为热处理工艺曲线。

热处理及工艺曲线

第一节钢的退火与正火

一、退火与正火

机械零件一般的加工工艺顺序:

作用:消除前一工序所造成的某些组织缺陷及内应力,

可以改善材料的切削性能,为随后的切削加工及热处理(淬

不需要特殊设备,适用

于单件或小批量生产。

2.感应加热表面淬火

利用感应电流通过工件所产生的热 效应,使工件表面受到局部加热,并进 行快速冷却的淬火工艺。 特点: (1)加热速度快。

(2)淬火质量好。

(3)淬硬层深度易于控制,易 实现机械化和自动化,适用于大批 量生产。

二、化学热处理

化学热处理——将工件置于一定温度的活性介质中 保温,使一种或几种元素渗入它的表层,以改变其化学 成分、组织和性能的热处理工艺。 不仅改变了钢的组织,而且表面层的化学成分也发 生了变化,因而能更有效地改变零件表层的性能。 根据渗入元素分:渗碳、渗氮、碳氮共渗、渗硼、 渗金属等。

热处理的原理及分类

钢丝的水冷与空冷

现象:放在水中冷却的一根钢丝硬而脆,很容易折断; 放在空气中冷却的一根较软、有较好的塑性,可以卷成圆圈 而不断裂。

实验说明:虽然钢的成分相同,加热的温度也相同,但 采用不同的冷却方法,却得到了不同的力学性能。这主要是 因为在不同冷却速度的情况下,钢的内部组织发生了不同的 变化。

碳钢淬火温度范围

(2)淬火冷却介质的选择

淬火的冷却速度必须大 于该钢种的临界冷却速度。 冷却中要避免引起钢件 的变形和开裂。 冷却介质对钢的理想淬 火冷却速度应是“慢―快―

慢” 。

(3)常用的淬火方法

单液淬火法

双介质淬火

马氏体分级淬火

贝氏体等温淬火

(4)钢的淬透性与淬硬性

淬透性——规定条件下,钢在淬火冷却时获得马氏体 组织深度的能力。 取决于钢的临界冷却速度,临界冷却速度越低,则钢 的淬透性越好。钢的临界冷却速度又主要取决于其化学成 份。 淬硬性——钢在理想的淬火条件下,获得马氏体后所 能达到的最高硬度。 取决于含碳量的高低。低碳钢淬火的最高硬度低,淬 硬性差;高碳钢淬火的最高硬度高,则淬奥氏体化后在空气中冷却的热处理工艺。

正火目的与退火目的基本相同。 正火与退火区别是正火冷却速度较快,得到的珠光体晶粒较细,硬度 和强度较退火的高;操作简便,生产周期短,成本较低。 正火的应用与退火一样 锻造(铸造)→正火(退火)→粗加工(半精加工) 对合金调质钢,正火获得均匀而细密的组织,为调质处理(淬火加高 温回火)做好组织准备; 对过共析钢,正火可消除网状渗碳体,为球化退火做好组织准备; 对低碳钢或低碳合金钢,正火可细化晶粒,提高硬度,改善其切削加 工性(适宜的切削加工硬度为170~230HBS); 对性能要求不高的零件,以及一些大型或形状复杂的零件,淬火容易 开裂时,也可用正火作为最终热处理。

• 热处理按目的与作用不同,分为以下三类: (1)整体热处理(常规热处理), 指对工件整体进 行穿透加热的热处理,主要包括退火、正火、淬火和 回火等。 (2)表面热处理 指为改变工件表面的组织和性能, 仅对其表面进行热处理的工艺。主要包括火焰淬火、 感应淬火等。 (3)化学热处理 指将工件置于适当的活性介质中加 热、保温、使一种或几种元素渗入它的表层,以改变 其化学成分、组织和性能的热处理。主要包括渗碳、 渗氮、碳氮共渗、渗金属等。

• (4)去应力退火 为去除工件塑性变形加工、 切削加工或焊接造成的内应力及铸件内存在的 残留应力而进行的退火。 • 目的:消除内应力,稳定尺寸,较少变形。 • 加热温度:Ac1以下温度,一般500~ 650℃。 • 应用范围:铸件、锻压件、焊件、切削加 工件等。 需说明的是加热温度低于Ac1,钢不发生 相变。

加热温度范围

热处理工艺曲线

1—完全退火

2—球化退火

3—去应力退火

4—正火

二、淬火与回火

1.钢的淬火

淬火——将钢件加热到Ac3或Ac1 以上的适当温度,经 保温后快速冷却(冷却速度大于v临),以获得马氏体或下

贝氏体组织的热处理工艺。

目的:获得马氏体组织,提高钢的强度、硬度和耐磨 性。

(1)淬火加热温度的选择 亚共析钢: Ac3以上30~50℃ (过)共析钢 : Ac1以上30~50℃

§4-5 零件的热处理分析

一、热处理的技术条件 二、热处理的工序位置

三、典型零件热处理分析

一、热处理的技术条件

工件在热处理后组织、应当达到的力学性能、 精度和工艺性能等要求,统称为热处理技术条件。

二、热处理的工序位置

1.预备热处理

包括退火、正火、调质等。

2.最终热处理

包括淬火、回火及表面热处理等。

3.钢的渗氮

渗氮——在一定温度下,• 使活性氮原子渗入工件表面 的化学热处理工艺。 目的:提高零件表面的硬度、耐磨性、耐蚀性及疲劳强 度。

(1)渗氮与渗碳相比具有以下特点:

渗氮层具有很高的硬度和耐磨性 渗氮层具有渗碳层所没有的耐蚀性 渗氮比渗碳温度低,工件变形小

渗氮工件的工艺路线:

(2)渗氮方法

1.化学热处理的过程