轴对称非球面平行磨削Y轴向对刀误差补偿

【制造业自动化】_误差补偿_期刊发文热词逐年推荐_20140725

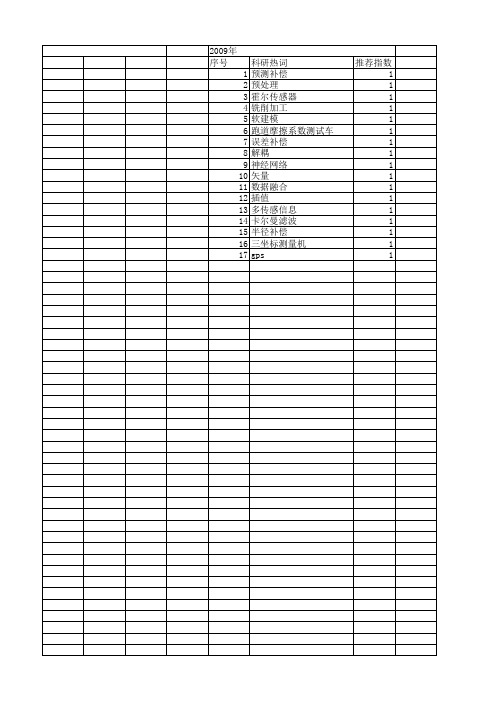

推荐指数 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2012年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38

科研热词 推荐指数 误差补偿 2 补偿 2 高速运算放大器 1 高速公路收费站 1 频率比对 1 静摩擦 1 遗传算法-支持向量回归机 1 逐次二点法 1 轴对称非球面 1 软件细分 1 轮廓误差 1 螺距误差补偿 1 虚拟仪器 1 节能装置 1 自校正调节 1 精密磨削 1 稳定性 1 硬件细分 1 直线度 1 电路模型 1 热误差补偿 1 热误差建模 1 热电偶 1 热变形误差 1 曲线拟合 1 数控车床 1 平面度 1 干涉条纹 1 太阳能顶棚 1 在位检测 1 可旋转 1 反冲加速 1 单片机 1 冷端补偿 1 伺服优化 1 交流调制 1 丝杠加工 1 三坐标测量机 1

2013年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17

2013年 科研热词 距离误差 误差 自动喂毛机 粒子群算法 等分定位 称重 漂移 测量 测控系统 标定 机器人 工业机器人 学习控制 仿真实验 不确定性 msc1210 dhm模型 推荐指数 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2014年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

科研热词 轮廓误差 误差补偿 数控机床 预补偿 隔振 软测量 误差控制 误差 设计 补偿界面 精密工作台 热补偿 炼油装置 流程模拟 压电陶瓷电机 分步对角线测量 仿真系统 五轴数控机床 qt bp神经网络

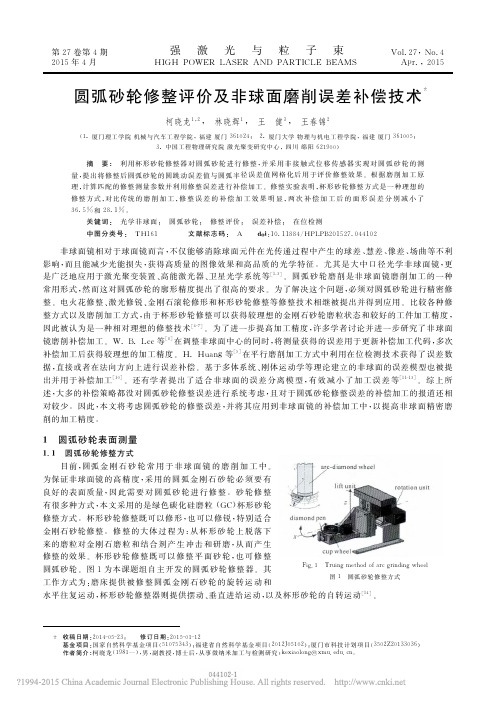

圆弧砂轮修整评价及非球面磨削误差补偿技术*

第27卷第4期强激光与粒子束Vol.27,No.4 2015年4月HIGH POWER LASER AND PARTICLE BEAMS Apr.,2015 圆弧砂轮修整评价及非球面磨削误差补偿技术*柯晓龙1,2, 林晓辉1, 王 健3, 王春锦2(1.厦门理工学院机械与汽车工程学院,福建厦门361024; 2.厦门大学物理与机电工程学院,福建厦门361005;3.中国工程物理研究院激光聚变研究中心,四川绵阳621900) 摘 要: 利用杯形砂轮修整器对圆弧砂轮进行修整,并采用非接触式位移传感器实现对圆弧砂轮的测量,提出将修整后圆弧砂轮的圆跳动误差值与圆弧半径误差值网格化后用于评价修整效果。

根据磨削加工原理,计算匹配的修整测量参数并利用修整误差进行补偿加工。

修整实验表明,杯形砂轮修整方式是一种理想的修整方式,对比传统的磨削加工,修整误差的补偿加工效果明显,两次补偿加工后的面形误差分别减小了36.5%和28.1%。

关键词: 光学非球面; 圆弧砂轮; 修整评价; 误差补偿; 在位检测 中图分类号: TH161 文献标志码: A doi:10.11884/HPLPB201527.044102 非球面镜相对于球面镜而言,不仅能够消除球面元件在光传递过程中产生的球差、慧差、像差、场曲等不利影响,而且能减少光能损失,获得高质量的图像效果和高品质的光学特征。

尤其是大中口径光学非球面镜,更是广泛地应用于激光聚变装置、高能激光器、卫星光学系统等[1-3]。

圆弧砂轮磨削是非球面镜磨削加工的一种常用形式,然而这对圆弧砂轮的廓形精度提出了很高的要求。

为了解决这个问题,必须对圆弧砂轮进行精密修整。

电火花修整、激光修锐、金刚石滚轮修形和杯形砂轮修整等修整技术相继被提出并得到应用。

比较各种修整方式以及磨削加工方式,由于杯形砂轮修整可以获得较理想的金刚石砂轮磨粒状态和较好的工件加工精度,因此被认为是一种相对理想的修整技术[4-7]。

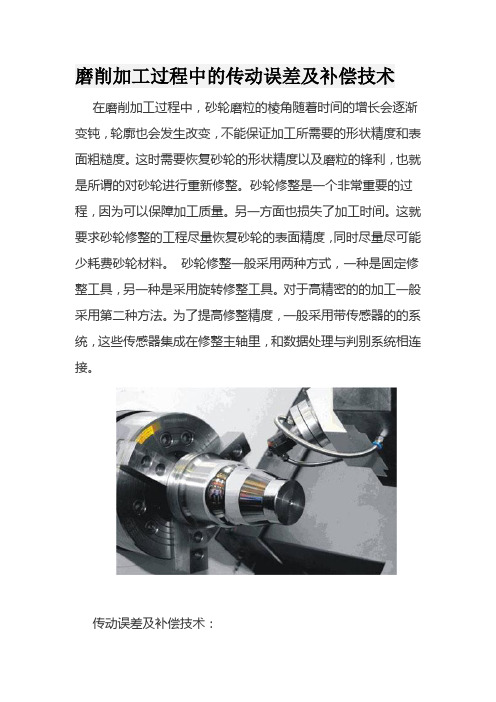

磨削加工过程中的传动误差及补偿技术

磨削加工过程中的传动误差及补偿技术在磨削加工过程中,砂轮磨粒的棱角随着时间的增长会逐渐变钝,轮廓也会发生改变,不能保证加工所需要的形状精度和表面粗糙度。

这时需要恢复砂轮的形状精度以及磨粒的锋利,也就是所谓的对砂轮进行重新修整。

砂轮修整是一个非常重要的过程,因为可以保障加工质量。

另一方面也损失了加工时间。

这就要求砂轮修整的工程尽量恢复砂轮的表面精度,同时尽量尽可能少耗费砂轮材料。

砂轮修整一般采用两种方式,一种是固定修整工具,另一种是采用旋转修整工具。

对于高精密的的加工一般采用第二种方法。

为了提高修整精度,一般采用带传感器的的系统,这些传感器集成在修整主轴里,和数据处理与判别系统相连接。

传动误差及补偿技术:传动误差主要指传动链的制造精度与传动间隙,采用数控系统软件误差补偿方法,可以在机床的机械部分不作任何改进的情况下,使其总体精度明显进步。

精度软件误差补偿技术对进步数控机床的精度有两方面的意义,一是与制造精度的进步相结合,使数控机床的总体精度上升一个新的台阶。

二是在cnc数控磨床化改造时实施软件误差补偿,以实现廉价的机床精度升级。

1.齿隙误差补偿cnc数控磨床磨削不错!齿隙补偿又称反向间隙补偿机械传动链在改变转向(如工作台改变移动方向,旋转轴改变转向)时,由于齿隙的存在,会引起伺服电机空走,而工作台无实际移动,又称失动在半闭环系统中,这种齿隙误差对于机床加工精度具有很大影响,必须加以补偿,CNC系统是在位控程序计算反馈位置的过程中加进齿隙补偿以求得实际反馈位置增量。

各坐标轴的齿隙值被预先测定好,作为机床基本参数,以伺服分辨率为单位输进内存。

每当检测到坐标轴改变方向时,自动将齿隙补偿值加到由反馈元件检测到的反馈位置中,以补偿因齿隙引起的失动。

2.等间距螺距误差补偿所谓等间距指的是补偿点间的间隔是相等的,等间距螺距误差补偿选取机床参考点作为补偿的基础点,机床参考点由反馈系统提供的相应基准脉冲来选择,具有很高的正确度,是机床的基本参数之一。

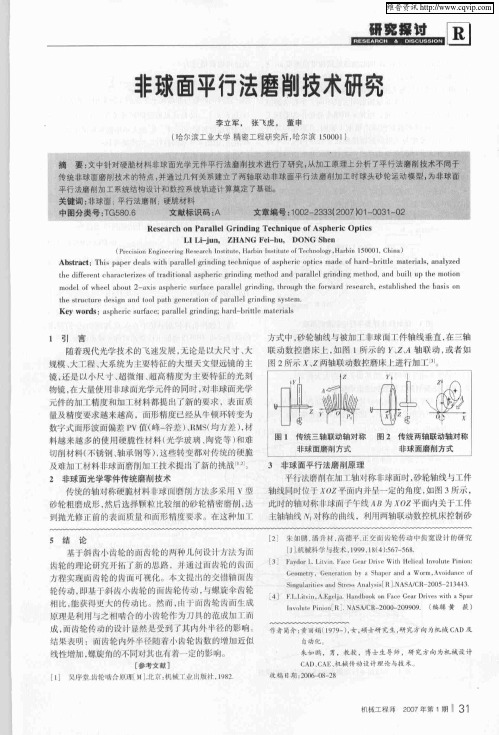

非球面平行法磨削技术研究

Ke r s s, t i s ra・:I l g i d n ; r I it t la s y wo d :a l - ( u f t・ mr M rn i g had- ) ll ma e l h r。 t a r e i

l 引

育

A式 . 轮轴 线 被 加 T 球 耐 I {砂 i 件轴线 乖 直. 三轴 在

mo el w¨ e l t2 a i s l r ̄ S li。 I a M rn i g h c gh t o w r e ele . s a l h d t e h ss O/ d lamu - x a p t i‘ Ukf mrl g i d n .Ir, he fr a d r A h e l h i e h a l s e ' ( u + r l s T di e t e d sg n ml l e e a in‘ a a l l rn i g s se n e Mr l r e in a d h h g n r t u l pa o 】 p r le g i d n y t f r

维普资讯

四田【 习四

I

非球面平行法磨削技术研究

李立军 . 张飞虎 . I 申 哈尔滨工业大学 精密工程研究所。 尔滨 I0 0 哈 50

H e e r | oi Pa a l lGr n n c i e ofAs he i .s a c l l r le i di g Te hn qu p rc Optc is

3 非球面 平行 法磨削原 理 、 法 翳削相 『 1 轴刘 称 球 刚 对. 轮轴线 l 砂 件

传统 的轴对 称硬脆 材料 球ii 力法 多 采用 V型 轴线 阿时位 丁 f摩削 1

卜 内什 【 ・ 角度 . 定的 ; 如阁 3所示 ,

子孔径拼接检测非球面时调整误差的补偿

渊缘冤

悦 越 曾忆圆 糟燥泽圆 茁 垣 凿圆曾 垣 圆曾忆凿曾 糟燥泽茁 垣 曾忆圆 泽蚤灶圆 琢泽蚤灶圆 茁 垣 赠忆圆 糟燥泽圆 琢 垣 凿圆赠 垣 曾忆赠忆泽蚤灶渊圆琢冤 泽蚤灶茁 垣

圆曾忆泽蚤灶琢泽蚤灶茁凿赠 垣 圆赠忆凿赠 糟燥泽琢 垣 渊员 垣 噪冤 咱 曾忆圆 泽蚤灶圆 茁糟燥泽圆 琢 垣 赠忆圆 泽蚤灶圆 琢 垣 凿圆扎 原 曾忆赠忆泽蚤灶茁泽蚤灶渊圆琢冤 原

⎡⎢ 糟燥泽茁 泽蚤灶琢泽蚤灶茁 原 泽蚤灶茁糟燥泽琢 园 ⎤⎥

⎢园 栽越⎢

糟燥泽琢

泽蚤灶琢

园⎥ ⎥援

渊员冤

⎢ 泽蚤灶茁 原 泽蚤灶琢糟燥泽茁 糟燥泽琢糟燥泽茁 园⎥

⎣⎢ 凿曾

凿赠

凿扎

员 ⎦⎥

摇 摇 二次非球面的母镜可以用式渊圆冤表示院

达式为院

曾圆 垣 赠圆 越 圆砸园扎 原 渊员 垣 噪冤扎圆援

渊圆冤

怨园Βιβλιοθήκη 摇 摇 摇 摇 中国光学摇 摇 摇 摇 摇 摇

第 远 卷摇

图 圆摇 调整误差补偿方法的流程图 云蚤早援 圆摇 云造燥憎 糟澡葬则贼 燥枣 贼澡藻 糟燥皂责藻灶泽葬贼蚤燥灶 燥枣 皂蚤泽葬造蚤早灶皂藻灶贼

摇 摇 为实现调整误差补偿袁完成子孔径精确拼接 测量袁本文的模式搜索调整误差补偿方法的流程 如图 圆 所示袁具体步骤如下院

图 员摇 子孔径拼接测量非球面面形的示意图

云蚤早援 员摇 杂噪藻贼糟澡 燥枣 贼藻泽贼蚤灶早 糟燥灶增藻曾 葬泽责澡藻则藻 遭赠 杂杂陨

利用标准球面波检测非球面会产生非共路误 差渊 即标准参考球面波面与待测子孔径区域非球 面波面的偏差冤遥 对于非球面度比较小的非球面 的拼接袁可以采用理论位置时各子孔径的非球面 方程与参考球面方程的理论偏差或用 在藻皂葬曾 软 件模拟子孔径干涉测量来求解非共路误差遥 从每 个子孔径的干涉相位数据中剔除该误差袁 通过 杂杂陨 算法实现拼接检测咱员源鄄员远暂 遥 但是对于偏离量比 较大的非球面袁尤其是离轴非球面袁也采用这一方 法进行拼接就会产生很大的拼接误差遥

数控加工的误差补偿在生产中的运用分析

数控加工的误差补偿在生产中的运用分析摘要:随着经济的发展,各种精密、超精密产品已应用于各种现代工业与第三产业中。

数控机床具有加工误差补偿高,加工效率高,加工范围广等特点,其中加工误差补偿是保证效率的重要措施。

本文首先探讨了数控加工误差产生的原因与分类,然后分析了数控机床的误差补偿处理措施与效果,最后提出了相关辅助措施。

关键词:数控加工误差补偿在线检测1 数控加工误差产生的原因与分类1.1 误差产生的原因误差产生的原因有很多种,对于数控机床来说,误差产生的因素主要包括机床因素与测量因素。

(1)机床因素:机床本身的特性;各运动轴之间的旋转精度、定位精度、垂直度、传导精度;运动时的微细波动、热变形等。

(2)误差测量因素:误差测量仪的绝对精度、误差测量仪与产品的相对定位如坐标平移及倾斜引起的误差。

测量方法引起的误差,如测量大轴圆周长S来间接测量轴直径d时,因为公式d=SΠ中常数取近似值所造成的误差。

如图1所示为测量某工件时获得的一组数据,该数据序列中,点A和点B跃离光滑的连续曲线。

它们与正常点的坐标差大于误差限砰,可以判断这些数据点就是奇异项,必须予以剔除。

1.2 误差的分类1.2.1 几何误差包括机床、夹具、刀具的制造和磨损,尺寸链误差,机床传动链的静态和动态调整误差,产品、夹具、刀具的安装误差。

1.2.2 粗大误差粗大误差是指在一系列测量所得的数据中,经修正系统误差后如有个别数据与其他数据有明显差异,则这些数值很可能含有粗大误差。

粗大误差产生主要是由于在测量过程中系统受外界干扰不可避免会出现偶然性、突发性的测试不稳定状况。

1.2.3 系统误差系统误差是指在相同测量条件下重复测量某一被测量时,误差的大小和符号不变或按一定的规律变化,这样的测量误差称为系统误差。

系统误差对测量结果的影响较大。

因此,应认真分析,设法发现系统误差并予以消除或减小其对测量结果的影响。

对于数控机床在线检测系统来说,系统误差可以分为两类:一类是传感器系统误差,一类是机床系统误差。

非球面数控磨床的误差建模与补偿研究

中图分类号 :T P 2 7 3 文献标志码 :A 文章编号 :1 0 0 1 - 3 8 8 1( 2 0 1 7 )0 7 一 O 6 4 — 6

Er r o r Mo d e l i n g a n d Co mp e n s a t i o n Re s e a r c h o f As p h e r i c CNC Gr i n d i n g Ma c h i n e

t e r f e r o me t e r .t h e c o mp l e x e q u a t i o n wi t h s i n g l e e l T o r a s a v a r i a b l e o f t h e ma c h i n e w a s b u i l t b y a p p l y i n g 9 l i n e s e ro r i d e n t i f i c a t i o n me t h — o d a n d r o t a y r e r r o r i d e n t i i f c a t i o n me t h o d ,a n d t h e b r a n c h v a l u e o f e a c h e 丌 0 r wa s c lc a u l a t e d . Ac c o r d i n g t o t h e c h a r a c t e is r t i c s o f a s p h e r i c

刀具摆动法加工轴对称非球面光学零件新技术的研究

刀具摆动法加工轴对称非球面光学零件新技术的研究张立敏;吴道峰【摘要】为了解决非球面光学零件加工难的问题,就轴对称二次非球面提出了刀具摆动非球面加工的新方法,通过对该方法的理论说明,以抛物面为例对其进行了理论验证,并在给定的表面粗糙度下对机床进行运动分析,进而说明了该技术的优点.【期刊名称】《机械设计与制造》【年(卷),期】2010(000)006【总页数】3页(P238-240)【关键词】非球面光学零件;抛物面;粗糙度【作者】张立敏;吴道峰【作者单位】长春工业大学机电工程学院,长春,130012;第一汽车集团公司,长春,130012【正文语种】中文【中图分类】TH16;TP3911 光学非球面零件加工现状光学零件的整体面形误差要求微米级,局部面形误差要求亚微米级,表面粗糙度要求纳米级。

这些光学零件比机械零件的质量要求高出一个数量级以上。

目前的光学加工技术,单一要求达到高的表面质量或高精度面形并不难,可是对一些面形复杂的光学零件,要求同时达到很高的表面质量和面形精度是一项很难的技术。

当前光学非球面加工方法有近50种,但在加工精度、效率、成本、通用性上,均使人满意的方法很少。

因此,非球面加工是公认的难题。

在光学系统中采用的非球面零件有多种,但大部分是轴对称二次非球面。

若能解决二次曲面的加工问题,也就解决了非球面加工难的大部分难题。

目前国内外普遍认为多轴(三轴以上)数控加工技术是解决非球面加工问题的唯一出路。

虽然多轴数控加工方法能够解决非球面加工的一些问题,但不一定是最好的加工方法。

如果认真分析和研究多轴数控加工方法,就能够发现多轴数控加工方法存在的问题。

实际上多轴数控加工方法中获得非球面的原理是刀具沿非球面的法线运动的方式,而且存在程序复杂,编写困难,在实际加工过程中还存在着不可避免的误差因素,另外数控加工方法还存在设备昂贵,操作复杂,加工周期长,成本高等缺点。

因此,本文提出了与传统加工方法不同的加工方法—刀具摆动非球面加工方法,加工轴对称二次非球面的新技术,能够解决大部分非球面光学零件加工难的问题。

非球面模具超精密补偿加工技术

非球面模具超精密补偿加工技术尹韶辉;李海峰;陈逢军;王宇【摘要】为了实现非球面模具的超精密数控加工,研究了加工轨迹算法原理及整个软件系统的结构与实现.提出了基于表面粗糙度均匀化的工件进给速度控制法,分析了工具磨损误差和工件形状误差,重点提出了误差补偿方法,同时也讨论了采用砂轮平行磨削法时避免加工干涉的方法.软件能生成高精度的加工与补偿加工数控程序文件.最后,在一台镜面磨床上实验加工直径为6 mm的碳化钨透镜模具,经过多次补偿加工后,获得了谷峰值为0.123 μm, 误差均方根为0.021 μm的表面形状精度.【期刊名称】《纳米技术与精密工程》【年(卷),期】2010(008)005【总页数】6页(P433-438)【关键词】超精密加工;平行磨削法;形状误差补偿;非球面光学模具;数控编程软件【作者】尹韶辉;李海峰;陈逢军;王宇【作者单位】湖南大学国家高效磨削工程技术研究中心,长沙,410082;湖南大学国家高效磨削工程技术研究中心,长沙,410082;湖南大学国家高效磨削工程技术研究中心,长沙,410082;湖南大学国家高效磨削工程技术研究中心,长沙,410082【正文语种】中文【中图分类】HT74非球面的超精密加工技术研究一直是制造领域的热点和难点.从20世纪60年代以来,国内外有关专家投入了大量的人力物力,在美国、日本、欧洲等发达国家已经有了成熟的超精密磨削装备及工艺研究成果,而我国超精密磨削技术还处在起步阶段[1-2],还没有真正投入实际生产应用的超精密机床产生,在工艺方面的研究还未能真正深入下去.超精密磨削技术的研究可分为两方面:一是机床硬件的开发;二是具有补偿功能的高精度数控软件系统的开发.目前国外的大部分硬件都能够达到实际应用要求,国内相关企业院校也在积极研究[3];对于软件部分,国内还停留在理论方面的研究,自主开发的能够非常成功地进行非球面超精密补偿加工的软件还非常欠缺,因此开发产品的软件部分显得尤为重要,这也是自主产品开发的瓶颈问题之一.本文中主要从计算机数控软件开发方面来实现非球面的超精密加工.以平行磨削工艺为基础,研究了非球面加工成形算法、加工补偿原理及软件的结构与实现.通过控制和优化加工路径,对加工过程中可能产生的误差与干涉分别采取补偿与避免措施,然后利用 C++Builder 设计开发出非球面自动加工补偿软件系统.利用该软件可以自动生成非球面加工与补偿加工数控 (numerical control, NC)程序.最后,通过实验加工直径为6 mm的小凹非球面碳化钨模具,经过多次的补偿加工后获得工件的形状精度谷峰值PV(peek-valley)为0.123 μm,误差均方根RMS(root mean square)为0.021 μm.软件运行稳定,数据处理效率高且与数控系统兼容性好,该软件适合非球面模具的超精密补偿加工,具有很好的应用推广前景.1 软件的算法分析和加工轨迹控制应用光学中各种形式的轴对称曲线方程都可以用一个一般的形式来表示.设光轴(即非球面的旋转对称轴)为Z轴,坐标原点取在顶点,则轴对称非球面曲线方程[4]为(1)式中:C=1/R, R为曲线的基圆半径;x为坐标变量;k为非球面圆锥系数.当C=0时,曲线为多项式曲线. N可根据实际需要选取,一般N取10即可满足高次非球面系数的要求.轴对称形式的非球面磨削加工常采用球头砂轮或直角砂轮作为磨削工具.本软件采用球头砂轮平行磨削法,加工时可以减少砂轮的磨损和工件表面、亚表面损伤及面形误差[5-6].由于工件可随轴旋转,只需要控制机床X、Z两轴或X、Z、B 3轴联动(B轴是安装在X轴上的水平旋转工作台),就可完成非球面曲面形状加工.软件算法设计时,以待加工的非球面顶点为编程坐标原点,砂轮球头中心点为工具轨迹控制中心,编程时通过控制砂轮中心点o的运动产生工具路径.最后,将生成NC代码输入CNC控制器,控制机床X、Z、B坐标运动完成磨削加工.砂轮的移动速度有加工慢进给和退刀快进给两种,其走刀轨迹如图1所示,其中Rt为工件的半径,Rr为砂轮球头半径.程序算法中定义get_z(double(u))作为式(1)的计算返回函数.假设在非球面光学曲面中,某点P的X坐标为XP(i),通过调用该函数就可以求得该点在曲面上的Z坐标值,即ZP(i)=get_z(XP(i)) i=1,2,…,n(2)设曲线轮廓某点的切线角(即曲线切线与X轴的夹角)为ang(i),(XO(i),ZO(i))为工具中心坐标,(XP(i),ZP(i))为非球面曲线轮廓上加工点的坐标.根据简单的几何关系,可以得出工具中心点与磨削点之间关系,即(3)图1 刀具轨迹示意通过式(3)可将砂轮控制轨迹与工件目标轨迹联系在一起.在加工时通过设置X方向的加工步距,可以控制程序计算误差在所需要的精度范围内.为了提高算法精度,在计算轮廓切线角ang(i)时,采用解析法,通过求曲线方程式(1)的一阶导数的反正切,计算公式如下:ang(i)=arctan (dz)(4)(5)(6)实际加工时,由于工件加工点线速度不均匀,使得加工后工件表面的粗糙度不均匀,影响表面质量.在设计工具磨削进给速度时考虑了两种进给方式,一种是常规的恒速进给,另一种是基于粗糙度均匀化的变速进给.在图2中,v1、v2分别为靠近工件中心处工件加工点的线速度和砂轮进给速度.为使两者的合速度在加工过程中基本相等,当靠近工件边缘处工件加工点线速度增加到时,砂轮进给速度需减少到,才能使得合速度v=v′.为解决此问题,本文中通过控制工件加工点的圆周速度并转化为改变工具进给速度的方法来实现变速加工[7].利用易于实现的软件控制方法代替采用较贵的主轴伺服硬件调速技术达到的同样效果.算法流程如图3所示,其中u1和u2分别为刀具中心点和加工点的移动速度,mm/min;L1和L2分别为刀具中心和加工点相邻插补点的距离,mm;u为进给速度,mm/min;ω为工件回转速度,r/min;计算变量,r为实际加工点处工件半径.图2 磨削点合速度图图3 算法流程2 误差补偿与干涉避免2.1 砂轮磨损与轨迹修正在磨削加工过程中,影响工件表面轮廓精度的误差源包括砂轮的安装误差、砂轮路径及机床位置误差、砂轮的尺寸和轮廓误差、由于超精密机床的高刚度和高精度,砂轮的尺寸和轮廓误差是影响工具路径和工件面形精度的一个主要因数[8],它们主要来源于砂轮的在机整形和整个磨削加工过程中的砂轮磨损.为了使工件达到高的轮廓和表面精度,砂轮的几何误差必须在下个磨削加工循环前进行精确测量和补偿.在图4中,加工前砂轮半径为R,加工后测得砂轮半径磨损量为ΔR,,为修正后砂轮中心的轨迹坐标,磨削点法线方向与Z轴夹角为β(i),则补偿后的砂轮中心轨迹坐标为(7)图4 砂轮半径补偿示意(8)2.2 面形精度的补偿一般情况下,初次磨削加工后面形误差会比较大,为保证残余形状误差的快速收敛,提高加工精度,必要的形状误差补偿技术必不可少[9-10],只有通过一次或多次形状误差补偿加工才能获得纳米级的加工表面精度.形状误差补偿通常采用“加工—测量—补偿—再加工”的循环过程.本软件中采用的加工补偿流程如图5所示:首先,在加工前对砂轮进行整形修锐,利用软件生成的初始刀具轨迹对工件进行磨削加工,接着利用轮廓测量仪对已加工面进行在位测量[11].软件在获得测量数据后,利用快速傅里叶变换(fast Fourier t`ransform,FFT)过滤去测量系统的随机误差,并将剩余离散数据拟合成一条将叠加于非球面母线上的误差连续曲线,并对比理想磨削刀具轨迹,计算出生成的形状误差数据.最后,根据形状误差数据对原有的刀具轨迹进行补偿,生成新的NC加工程序,再次对工件进行磨削,如此循环,直到形状精度达到要求为止.图5 误差补偿加工基本流程2.3 平行磨削干涉的避免在加工凸面非球面时砂轮半径大小不会对加工面造成干涉,本文中讨论加工凹面时的情况.由于非球面上每个点的曲率半径不同,为了避免工具头与曲面的干涉,要满足选用的砂轮的曲率半径小于或等于非球面曲率半径的最小值.设非球面曲率半径为R(i),其计算式为(9)即要满足Rr≤min R(i).微小砂轮平行磨削时,还需要设置合适的砂轮倾斜角度来避免砂轮轴面与曲面的干涉.为了避免此干涉,需要满足砂轮的倾斜角α>max β(i).3 软件的实现与加工实验软件利用C++Builder 6.0作为开发工具,软件系统结构如图6所示,加工主程序界面如图7所示.图6 软件系统的结构图7 加工主程序界面实验加工采用凹面非球面,材料为碳化钨棒料,实验在一台4轴高精度磨床(见图8)上进行.实验前利用金刚石笔对砂轮进行修整.砂轮安装在机床主轴上,金刚石笔装在B轴旋转工作台上,金刚石笔尖沿砂轮轮廓运动的同时B轴转动,使金刚石笔的中心线与接触点法线重合,过程类似车削,如图9所示.图8 实验机床图9 砂轮修整实验时采用AFG-M水溶冷却液,其他实验参数见表1.为减少砂轮磨损,提高加工效率,粗加工时采用X-Z两轴联动包络形成非球面轮廓轨迹,精加工时使用X-Z-B 3轴联动保证砂轮与工件接触点的位置始终位于砂轮截面圆弧的同一位置上,减少砂轮半径误差对非球面面形精度的影响.设置好所有参数后,将软件生成的NC加工程序导入机床数控系统中进行磨削加工,加工完成后利用机床自带的高精度轮廓测量仪对工件表面进行形状精度在位测量,获取面形精度数据文件.表1 实验参数加工方法进给速度/(mm·min-1)步距/μm金刚石砂轮砂轮转速/(r·min-1)工件转速/(r·min-1)粗加工22#235(φ6mm)金属结合剂精(补偿)加工11#2000(φ6mm)树脂结合剂45000200粗加工获得的形状误差数据曲线如图10(a)所示(误差值的均方根RMS=0.216 μm,谷峰值PV=0.795 μm),经过多次补偿加工后获得的形状误差曲线图如图10(b)所示,误差值的均方根RMS=0.021 μm,谷峰值PV=0.123 μm,形状精度有了较大的提高.利用Zygo干涉仪测量工件中心半径处结果如图11所示,加工后工件照片如图12所示.图10 工件形状误差曲线图11 Zygo干涉仪测量结果在相同的实验条件和加工参数下,由机床自带软件粗加工后形状误差曲线如图13(a)所示(误差值的均方根RMS=0.186 μm,谷峰值PV=0.540 μm),同样经过补偿加工后形状误差曲线如图13(b)所示(误差值的均方根RMS=0.018 μm,谷峰值PV=0.122 μm).图12 工件照片图13 机床自带软件加工的工件形状误差曲线实验结果说明该软件生成的加工和补偿加工NC数据代码精度高,补偿效果明显,基本上接近国外先进的非球面加工机床自带软件加工出的工件精度,能够满足高精度的非球面模具加工的需要.4 结语对于一套适合高精度镜面磨削加工软件系统,成形算法是基础,误差补偿是关键.本非球面加工软件系统采用了高精度的插补算法,提出了变速进给加工方式,运用了误差在位测量与自动补偿技术,大大提高了加工精度.加工时采用平行磨削法,在减少砂轮磨损的同时,提高了加工质量.精加工时使用X-Z-B 3轴联动可减少砂轮半径误差对非球面面形精度的影响.通过对直径为6 mm的小型模具进行超精密微细补偿磨削加工实验,软件能够获得适合高精度加工及补偿加工程序,加工后的工件获得了较高的形状精度.该软件具有良好的工程应用前景.【相关文献】[1] 刘家豪,傅建中,陈子辰. 超精密加工的关键技术及发展趋势 [J]. 机电工程,2001, 18 (5) : 19-21.Liu Jiahao, Fu Jianzhong, Chen Zichen. The ultra-precision machining technology and it’s domestic and international progress [J]. Mechanical & Electrical Magazine,2001,18(5): 19-21(in Chinese).[2] 韩成顺,张龙江,董国军,等.轴对称非球面镜超精密加工新方法的几何模型[J]. 纳米技术与精密工程,2008,4(4):291-295.Han Chengshun,Zhang Longjiang,Dong Guojun,et al.Modeling of the new machining methods for ultra-precision axisymmetric aspheric mirrors[J]. Nanotechnology and Precision Engineering, 2008,4(4): 291-295(in Chinese).[3] 欧阳渺安, 孔凡国. 超精密非球面镜面计算机辅助设计与应用[J].机械设计与研究, 2006, 22(6): 66-71.Ouyang Miaoan, Kong Fanguo. Study and applications of computer aided design for ultra-precision aspheric lens [J]. Machine Design and Research, 2006, 22(6): 66-71(in Chinese).[4] 杨力.先进光学制造技术 [M]. 北京: 科学出版社, 2001.Yang Li. Advanced Optics Manufacture Technique [M]. Beijing: Science Press, 2001(in Chinese).[5] 陈逢军, 尹韶辉, 王宇. 结合ELID磨削与MAF工艺对复杂曲面的加工与控制 [J]. 中国机械工程, 2008, 19 (22): 2657-2661.Chen Fengjun, Yin Shaohui, Wang Yu. Machining control for complex surfaces based onelectrolytic in-process dressing (ELID) grinding and magnetic abrasive finishing (MAF)[J]. China Mechanical Engineering, 2008, 19 (22): 2657-2661 (in Chinese).[6] Saeki M, Kuriyagawa T, Syoji K. Machining of aspherical molding dies utilizing parallel grinding method [J]. J of JSPE, 2002, 68(8): 1067-1071.[7] Yin Shaohui, Li Haifeng, Fan Yufeng, et al. Development of ultra-precision grinding process for aspheric surface based on feed rate controlling and error compensation methods[J]. Advanced Materials Research, 2010, 97/98/99/100/101: 2192-2196. [8] Huang H, Chen W K, Kuriyagawa T. Profile error compensation approaches for parallel nanogrinding of aspherical mould inserts[J]. International Journal of Machine Tools and Manufacture, 2007, 47(15): 2237-2245.[9] Nishiguchi T, Koizumi Y, Maeda Y, et al. Development of productivity in aspherical precision machining with in-situ metrology [J]. Annals of The CIRP, 1991, 40(1): 367-370.[10] 尹韶辉, 唐昆, 朱勇建, 等. 小口径玻璃透镜热压成形模具的超精密微细磨削加工 [J]. 中国机械工程, 2008, 19(23): 2790-2792,2811.Yin Shaohui, Tang Kun, Zhu Yongjian, et al. Fabrication of micro glass lens mould by using ultra-precision micro-grinding process [J]. China Mechanical Engineering, 2008, 19 (23) : 2790-2792,2811(in Chinese).[11] Arai Y, Gao W, Shimizu H, et al. On-machine measurement of aspherical surface profile[J]. Nanotechnology and Precision Engineering, 2004, 2(3): 210-216.。

轴对称非球面精密磨削误差补偿

Ab t a t s r c :Th p ia e in fe iii e n m a e q ai e a e i p o e ,a d t e sz n ih f e o t ld sg xb lt s a d i g u lt s c n b m r v d n h i e a d we g t o c l i i o t a s se s a e u e y a p iains o s h rc c mp n n s n t i a e ,te t o n wo k p i l y tm c n be r d c d b p l to f a p e i o o e t.I h s p p r h o la d c c r p e e d f r ai n m o e sw ee e tb ih d a d te c m p n ai n m eh d o h o lr d u ro n o l ic e o m to d l r sa ls e n h o e s t t o s f rt e to a i s er ra d to o s tig ao g t e a i ld r ci n w ee p o o e h o g h n l e fc a a t rsis s c st o n r et ln h x a ie to r r p s d t r u h te a ays so h r ce tc u h a o la d wo k n i p e e lsi d f r ains n p o e sng ro s n h m i i g n g ndn p o e s o r x s m merc ic e a t c e o m to a d r c s i er r i te l n a d r i g r c s f a iy l i t i a p e i s ra e wi m id e n s al a i .The eh d we e p l d n h m il g n g ndn s h rc u fc s t h d l a d m l r dus m to s r a pi i te e l n a d r i g i i p o e s s n p ls ig r c s f r s h rc u fc s Th e p rme t s o r c s e a d oih n p o e s o a p ei s ra e . e x e i n s h w t a te r c s ig i h t h p o e sn t me

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ax s m m ercAs he i r l lGrn i g iy ti p rcPa al i d n e

X i a,Y udn ,Y hn ag X E D n U J ki U H ao g U z ajn , I a n i

(n t ueo ia c n u tr e s r c n lg Isi t f t Gud n ea dCo n em au eTe h oo y, Ch n c u nv ri f ce c n eh oo y, C a gh n1 0 2 a g h nU iest o in ea d F c n lg y S h n c u 3 0 2)

Vo _5 No3 l 3 .

Se 201 p. 2

轴对称非球面 平行磨 削 轴 向对刀误差 补偿

许金 凯 ,于化 东 ,于 占江 ,谢 丹

( 长春理丁大学 制导与对抗技术研究所 ,长春 10 2 ) 3 0 2

摘

要 :在 光学 系统 中应 用非球 面光学元件能 够提 高光学 系统设计灵 活性 ,改善光 学系统成像 质量 ,缩 小光 学系统尺寸 ,

关键词 :非球面 ;精密磨 削;误 差补偿 ;面形精度

中 图分 类 号 :TQ1 1 8 7. 4 6 文 献 标识 码 :A 文 章 编 号 :1 7 - 8 0 (0 2 3 0l - 4 6 2 9 7 2 1 )0 - C 8 0 6

A n l ssi D ie Байду номын сангаас n R e m e r rBa e n ay i n Y r ci a o rEr o s d o

Ab t c : As h r o o e t c u d i c e s p ia e in lx bl y i r v t e ma e q a i a d p ia p o e te sr t a p e i c mp n n s o l n r a e o t l d sg f i i t , mp o e h i g u l y n o t l r p ri s c c e i t c a d r a l d c e s h sz a d n g e t y e r a e t e ie n weg l f o t a s se . t i a e , t r u h e p y n l z g h ma h n n e r r ih o p i l y t m I hs p p r h o g d e l a ay i t e c n n c i ig r o

ss n ro o e st n meh d r v r id t ru h te e p r e t , a d te rs l h w h a i s h rc r d e a d err c mp n ai to s ae e ie h o g h x e i n s n h e ut so t e rpd ap ei o f m s gi — n

a d RM S (0 3t n )9 b . m

( .4 X c ud b ahe e f r 8 O 1 7 ) o l e c iv d at O mm da tr ap e i s ra e p l hn . e t e rt a n l— e imee s h rc u fc oi igTh h o ei la ay s c

第 3 卷 第3 5 期

21年 9 02 月

长春理工大学学报 ( 自然科学版 )

J u n l f h n c u i est fS i c n e h o o y ( t l ce c d t n) o r a C a g h nUnv ri o ce ea d T c n lg Na ̄a in eE i o o y n S i

在整体上减轻 系统质 量。本 文通过 系统 分析 轴对称 非球 面元件 精密磨削工艺过程 中的轴 向对刀误差等加 工误 差因素,建立 轴 向对 刀误 差校正 方法,并将其运 用到轴对称非球 面精 密磨削与抛 光加工过程 中。 由实验可知 :通过误 差补偿 ,加 工时间

节 省 6 %以 上 ,q8 mm 口径 非球 面抛 光 后 的 面 形精 度 P 0  ̄0 V值 为 O6 m ( . 2 ) MS值 达 到 00 3 . 2 09 X ,R 8 .9 m ( . 7 ) 满足 01 X , 4 非 球 面 面 形 精 度要 求 。 实验 结 果验 证 了理 论 分 析 与误 差 补偿 方 法 的正 确 性 , 实现 了轴 对 称 非球 面 光 学元 件 的 快 速精 密 加 工 。

p l hn . e x ei ns h w ta te oi igTh e p rme t s o s h t h ma hnn t d ce ss y 0 . e p oi PV a c rc 6 g c iig i me e rae b 6  ̄ Th r fe A l c ua y 0.2 m () 8 X (92 ) .

fco s s c s m ahnn c aatrsis f a iy a tr , u h a c iig h rce i c o xs mmer s h rc p e iin gidn n o l lmpn ro n tc nc l t ti a p e i rcso r ig a d to—ca ig er r i e h ia c n p o e s 1e c re t n rc s . h o rci meh d o xa o l lmpn e o i e tbih d n a pid n s h r rcso r dn n o to fa ilt o ca ig r r s sa l e a d p l i ap e i p e iin g i ig a d s e c n