小型卧式球磨机结构设计及仿真分析

球磨机构造及主要零部件

球磨机构造及主要零部件球磨机构造及主要零部件2010-3-30 作者:包括主电动机、辅助电动机、减速机、传动轴及边缘传动的大小齿轮等。

下面以φ2.2×6.5边缘传动球磨机、φ2.4×13棒球磨、φ2.4×lO中卸烘干磨和φ3×∏水泥磨为例,介绍其主要构造。

(一)φ2.2×6.5边缘传动球磨机的构造图7-15所示92.2x6.5球磨机为双仓磨机,多用在立窑厂粉磨原料或水泥。

磨机筒体的两端用主轴承支承,此传动、中心卸料的球磨机。

该机由JR型电机经联轴器、ZD70-9-1减速机经联轴器、大小齿轮带动磨筒体回转。

物料由进料管经中空轴进入磨筒体内,随磨体的回转,物料在筒体内受到研磨体的冲击和研磨作用,被粉磨成合格产品,由出料中空轴、卸料装置,送入成品库中。

92.2x6.5球磨机属两仓磨。

用作生料磨时,一般筒体有效长度为6.5m,粗磨仓为3m,其中Iin 左右作为烘干物料段,细磨仓为3.25,而卸料段为0.25m,筒体有效容积为22∙3I∏3,烘干兼粉磨中等硬度石灰石和粘土,生产能力为16t∕h, 进料总水分<6%,磨机转速为21.6r∕Iilin ,研磨体装载量为22t ,主电机采用JR1410-8型,一、球磨机构造球磨机是一种重要的细磨设备,这种设备在水泥工业中应用广泛。

这种磨机由于筒体较长,可使物料在磨内被粉磨的时间较长,得到成品的细度也较高。

磨机的规格是以简体内径D(m)和简体的长度L (m)的乘式来表示,如φ2.2 × 6球.5磨机。

球磨机虽由于生产方式、规格、卸料、支承和传动方式等不同而被分成多种类型,但在结构上大体相同,主要由下列基本部分组成:(1)进料装置包括下料斗,螺旋进料筒,或进料锥筒。

(2)支承装置分两端主轴承支承;混合支承(主轴承和滑履);两端都是滑履支承等。

(3)回转部分包括中空轴、磨机筒体及磨内的隔仓板、衬板、挡料圈等部件。

机械制造专业毕业论文--球磨机设计

摘要自1893年第一台球磨机问世以来,它就一直被广泛的应用于矿业、冶金、建材、化工及电力部门等若干基础行业的原料粉碎中。

在矿山建设时期,球磨机的设备及基建投资约占选矿厂破磨设备总投资的50%,在矿山生产期间, 球磨机的能耗(电耗和材料) 同样占全部破磨作业的50%以上。

同时, 在矿山生产中, 球磨机作为主要的生产设备,其运转率和效率常常决定了全厂(系列) 的生产效率和指标,成为全厂生产的“咽喉”环节。

因此,无论设计院在设计阶段对球磨机的选择还是矿山企业在生产阶段对球磨机的管理都十分重视。

同时许多球磨机的设计研究单位和生产厂家也对球磨机进行了很多研究工作,取得了很大进展,出现了多方面的研究方向。

本次设计主要针对实验室应用的小型球磨机,通过对大量参考文献及对大型磨机的结构的研究,研发出一种适合实验室应用便于学生掌握其结构的小型磨机,该球磨机有结构比较简单,比较轻便,转速平稳,噪声较小等特点。

具体的研究方法是通过对球磨机不同结构的研究,计算找到最适合的结构和材料,组合成本次所设计的球磨机。

具体设计方法过程见说明书。

关键词:电动机;球磨机;破磨作业目录摘要 (I)第1章绪论 (1)1.1 球磨机设计的目的和意义 (1)1.2 球磨机的发展 (1)1.2.1 球磨机的发展其中一项就是效率的提高 (1)1.2.2 球磨机的另一项发展趋势就是节能 (2)1.3 新型的球磨机 (6)1.3.1 冷冻球磨机/振动研磨机 (6)1.3.2 行星式球磨机 (6)1.4 设计球磨机的基本构想 (7)第2章总体方案设计 (8)2.1 球磨机设计概述 (8)2.1.1 工作原理 (8)2.1.2 本磨机在工业部门的作用 (8)2.2 所设计的磨机的优缺点和工作特点 (9)2.2.1 溢流型球磨机的优缺点 (9)2.2.2 工作特点 (10)2.3 各类磨机总体方案比较 (10)2.3.1 磨机的分类 (10)2.3.2 各类磨机的总体方案比较 (11)2.3.3 所设计球磨机类型的选择 (13)2.4 所设计的磨机部件方案比较 (13)2.4.1 所设计的球磨机的结构组成 (13)2.4.2 给矿部的比较选择 (15)2.4.3 端盖的结构比较选择 (16)2.4.4 进、排料管的选择 (18)2.4.5 筒体部的选择 (19)2.4.6 排矿部的选择 (22)2.4.7 主轴承选择 (22)2.4.8 润滑部分的选择 (22)2.4.9 传动部分的选择 (22)2.4.10 各部件密封形式的选择 (24)第3章球磨机工作参数的计算与选择 (26)3.1 球磨机的自身参数 (26)3.1.1 临界转速 (26)3.1.2 工作转速 (26)3.1.3 装球量 (26)3.1.4 安装电机功率 (27)3.1.5 球磨机装球尺寸 (28)3.1.6 生产率的计算 (28)3.2 球磨机传动系统的计算 (29)3.2.1 选择电动机参数 (29)3.2.2 传动系统速比的计算 (30)3.2.3 皮带轮小轮直径的选择 (30)第4章结论 (31)参考文献 (32)致谢............................................................................................................. 错误!未定义书签。

球磨机的结构

球磨机的构造球磨机构造|球磨机|球磨机价格|球磨机厂家|球磨机工作原理|球磨机技术参数球磨机由于规格、卸料和传动方式等不同而被分成多种类型,但其主要构造大体上是一样的。

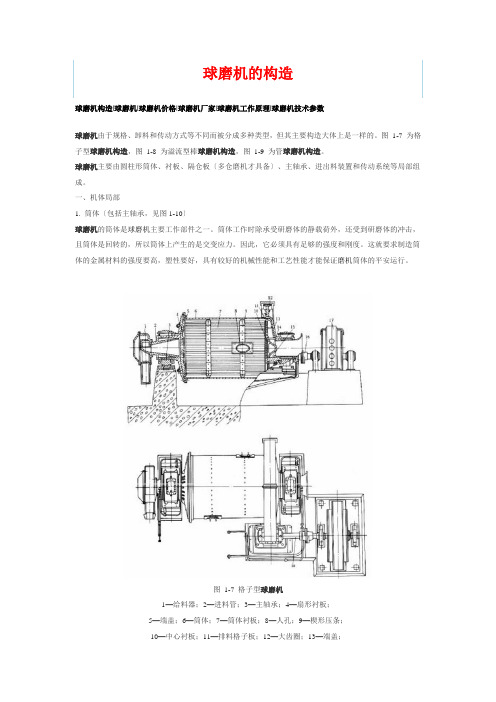

图1-7 为格子型球磨机构造,图1-8 为溢流型棒球磨机构造,图1-9 为管球磨机构造。

球磨机主要由圆柱形筒体、衬板、隔仓板〔多仓磨机才具备〕、主轴承、进出料装置和传动系统等局部组成。

一、机体局部1. 筒体〔包括主轴承,见图1-10〕球磨机的筒体是球磨机主要工作部件之一。

筒体工作时除承受研磨体的静载荷外,还受到研磨体的冲击,且筒体是回转的,所以筒体上产生的是交变应力。

因此,它必须具有足够的强度和刚度。

这就要求制造筒体的金属材料的强度要高,塑性要好,具有较好的机械性能和工艺性能才能保证磨机筒体的平安运行。

图1-7 格子型球磨机1—给料器;2—进料管;3—主轴承;4—扇形衬板;5—端盖;6—筒体;7—筒体衬板;8—人孔;9—楔形压条;10—中心衬板;11—排料格子板;12—大齿圈;13—端盖;14—锥形体;15—楔铁;16—弹性联轴器;17—电动机;18—传动轴1—出料端盖;2—传动接收;3—格子板;4—举板;5—出料螺旋叶片;6—圆筒筛;7—出料罩;I、II、III—第一、二、三仓室一般用于制造筒体的材料是普通构造钢,此种材料的强度、塑性、可焊性都能满足要求,随着工业的开展,磨机能力〔产量〕也向大型化开展,近来设计的大型磨机的筒体是用16Mn钢制造的。

其弹性强度限比Q235的高约50%,耐蚀能力比Q235高50%,冲击韧性〔尤其低温时〕比Q235高得多。

而且16Mn还具有良好的切削加工性、可焊性、耐磨性和耐疲劳性。

所以16Mn是一种相当适宜的钢材。

磨机运转时与长期停顿时筒体的长度是不一样的。

这是由于筒体温度不同引起热胀冷缩所致。

因此,在设计、安装与维护时都必须考虑到筒体的这一热胀冷缩特点。

一般磨机的卸料端靠近传动装置,为保证齿轮的正常啮合,在卸料端是不允许有任何轴向窜动的,故都是在进料端有适应轴向热变形的构造。

球磨机的筒体部分设计

球磨机的筒体部分设计摘要:针对球磨机筒体部分的设计,本文提出了一种采用有限元分析进行设计的方法。

通过对不同球磨机材质的筒体进行了有限元分析和结构优化设计,确定了合适的筒体结构。

在设计过程中考虑了球磨机的使用环境和工作负载,确定了筒体的厚度和结构。

关键词:球磨机;筒体设计;有限元分析;结构优化设计;厚度正文:球磨机是一种广泛应用于矿山、水泥等工业领域的设备,能够将固体粉末研磨成粉末。

球磨机的筒体部分是其中的重要组成部分,其设计质量直接影响着球磨机的性能和使用寿命。

针对球磨机筒体部分的设计,本文提出了采用有限元分析进行设计的方法。

有限元分析是一种数值计算方法,能够对复杂结构进行较为准确的分析和优化。

通过对不同球磨机材质的筒体进行有限元分析和结构优化设计,确定了合适的筒体结构。

在设计过程中考虑了球磨机的使用环境和工作负载,确定了筒体的厚度和结构。

具体来说,设计过程中需要考虑的因素包括以下几个方面:首先,需要根据球磨机的使用情况和工作负载,确定筒体的厚度。

其次,需要考虑筒体的结构形式,包括筒体是否加强、筒体内部结构以及筒体与其它部件的连接方式等。

最后还需要考虑筒体材质的选择以及其对筒体性能的影响。

在进行有限元分析时,需要对球磨机的结构和工作条件进行建模,然后进行力学计算和结构优化,以确定最佳的筒体结构。

具体包括以下几个步骤:首先,需要对球磨机的结构进行建模,包括其外形、内部结构和材质等。

其次,需要确定球磨机的工作负载以及工作条件,包括磨料的初始状态、磨矿时间和磨后的最终状态等。

最后,通过有限元分析进行相应的力学计算和结构优化,确定最佳的筒体结构。

总之,本文提出了一种采用有限元分析进行设计的球磨机筒体部分设计方法。

这种方法不仅能够准确地确定筒体结构和厚度,而且可以根据实际使用情况进行结构优化,从而提高球磨机的性能和使用寿命。

在进行球磨机筒体设计时,材料的选择是至关重要的。

常用的筒体材料包括铸铁、钢和钢铸复合材料等,不同材料具有不同的物理和力学性质,对筒体的使用寿命和性能有着直接的影响。

《球磨机设计》课件

球磨机的性能特点

1

高效研磨

球磨机具有高效研磨的特点,可将物料迅速研磨成细粉。

2

可控性强

球磨机可通过调节进料速度和旋转速度,实现对研磨过程的精确控制。

3

耐磨性好

球磨机设备采用高硬度和耐磨材料制造,具有较高的耐磨性。

球磨机的应用场景

矿山行业

球磨机广泛应用于矿山行业,用于研磨矿石和提取有用矿物。

化工行业

球磨机的工作原理

碰撞与摩擦

通过球磨机中钢球的碰撞与物料之间的摩擦,将物 料研磨成细粉。

旋转作用

球磨机通过旋,使钢球随整个设备一起旋转,加 速物料的研磨过程。

球磨机的设计与结构

1 设计

球磨机设计应考虑物料种类、处理能力、电 能消耗和维护成本等因素。

2 结构

球磨机通常由进料装置、主体旋转装置、排 料装置和电控系统等组成。

《球磨机设计》PPT课件

欢迎阅读《球磨机设计》PPT课件。通过本课件,我们将深入了解球磨机的定 义、用途以及工作原理,以及其设计、结构、性能特点和应用场景。最后, 我们将总结发展趋势并得出结论。

球磨机的定义和用途

定义

球磨机是一种用于将物料研磨成细粉的设备, 常用于矿山、化工和建筑行业。

用途

球磨机可用于研磨各种物料,如矿石、水泥、 陶瓷和化工原料,用以制备高质量的细粉料。

化工企业采用球磨机对化工原料进行研磨,以满足不同工艺的需求。

建筑行业

球磨机可用于研磨水泥和其他建筑材料,以提高制品的品质。

球磨机的发展趋势

• 自动化和智能化技术的应用 • 研磨效率的进一步提高 • 能耗和排放的减少

总结和结论

通过本课件,我们全面了解了球磨机的定义和用途、工作原理、设计与结构、 性能特点、应用场景以及发展趋势。球磨机作为一种重要的研磨设备,将继 续发挥重要作用,并不断优化和改进。

0φ3200×3100格子型球磨机设计

摘要球磨机是选矿厂生产的关键设备之一。

在矿山生产中,球磨机作为主要的生产设备,其运转率和效率常常决定了全厂的生产效率和指标,成为全厂生产的“咽喉”环节。

球磨机是继破碎机之后,对矿石或其它物料继续进行粉碎,旨在获得工艺所要求的更细颗粒产品的机械设备。

本文介绍了球磨机的基本理论,包括球磨机的工作原理、构造以及未来的发展趋势等。

简单介绍了球磨机设计的一般过程。

并以减少能耗为基础,详细的阐述了φ3200×3100格子型球磨机传动系统中各个零部件的设计和计算。

球磨机的传动部由大齿轮装置、小齿轮装置、齿轮罩,同步电动机等部分组成。

在本次设计中除了继承传统的方案设计以外,还采用了一些当前世界上比较先进的设计方案,增强了传动性能,增加了磨机的寿命,使球磨机更加具有市场竞争力。

关键词:球磨机;传动系统;设计φ3200×3100 Check ball mill designAbstractThe ball mill is one of ore dressing plant production essential equipment. In the mineproduction, the ball mill took the main production equipment, its service factor and the efficiency had decided frequently the entire factory production efficiency and the target, become the entire factory production “the pharynx and larynx” the link. Ball mill is th e machine that continues to crush and grind the ore and other materials, after the crusher working procedure ,in order to get finer products that correspond the technology prescribed.IN this thesis ,I introduced the basic theories of ball mill ,including the theory of its work ,structure and the trend of it is design in brief .In order to improve the skills of production ,in this thesis ,I expatiate the design and calculation of every work and part ofφ3200×3100 stick in wet pattern ,belonging to drive system . the drive system concludes gearwheel part ,pinion part ,gear covers part ,synchronous electric motor and so on .During this design ,we not only inherit the traditional methods ,but use the advanced methods now days ,that develop the capability of the m achine and prolong ,it’s service life to make the ball mill has the competition ability in market .Key words: ball mill; drive system; design目录1绪论 (1)1.1选题背景及目的 (1)1.2国内外球磨机的发展状况及研究成果 (1)1.3课题的研究内容及方法 (7)2 总体方案设计 (8)2.1磨矿机的主要类型 (8)2.1.1圆筒式磨矿机的类型 (8)2.1.2旋转筒式磨矿机的工作原理 (10)2.2总体思路的选择 (11)2.3主要部件概述 (11)2.3.1筒体部 (11)2.3.2给矿部 (11)2.3.3排矿部 (12)2.3.4轴承部 (12)2.3.5传动部 (12)2.3.6润滑系统 (13)2.4球磨机内粉磨介质的运动状态 (13)3 球磨机主要参数的分析计算 (15)3.1球磨机筒体的一般尺寸 (15)3.2球磨机转速的计算 (15)3.2.1球磨机的临界转速 (15)3.2.2球磨机的实际工作转速 (15)3.3球磨机内球的脱离点轨迹计算 (16)3.4球的落点轨迹的计算 (17)3.5球的循环次数的计算 (18)3.6球磨机中介质充填率的计算 (19)3.7球磨机中装球量的计算 (21)3.8球磨机功率的计算 (21)3.9球磨机生产率的计算 (23)3.10球磨机工作时筒体的受力分析 (23)3.11筒体的强度计算 (26)4传动系统设计计算 (29)4.1主电机的选择及传动比的分配 (29)4.1.1电动机的选择 (29)4.1.2传动比的分配 (29)4.2传动装置的运动和动力参数的选择和计算 (29)4.3传动零件的设计计算 (30)4.3.1齿轮减速器的设计计算 (30)4.3.2齿轮轴的设计计算 (35)4.3.3滚动轴承的选择和寿命验算 (39)4.3.4键联接的选择和验算 (40)4.3.5两大齿圈处的螺栓的联接的选择 (40)4.3.6齿轮减速器的润滑和密封 (42)4.4齿轮罩的总体布局设计 (42)5 球磨机的安装与试车 (43)5.1球磨机的安装简介 (43)5.1.1球磨机总体安装顺序概述 (43)5.1.2大齿轮的安装 (43)5.1.3小齿轮装置的安装 (43)5.1.4联轴器、气动离合器、主电机和慢速装置的安装 (44)5.1.5齿轮罩的安装 (44)5.2球磨机的试车 (44)5.2.1无负荷试车 (44)5.2.2负荷试车 (45)6 球磨机的环保和经济性分析 (47)结束语 (48)致谢 (49)参考文献 (50)1 绪论1.1选题背景及目的丰富多彩的大学生活即将结束,为了总结大学四年来所学的知识,学校组织我们做毕业设计,毕业设计是大学学习课程的综合,是对我们四年来所学知识的一次全面考察,是大学各门知识的一次综合运用。

球磨机仿真模拟介绍

球磨机仿真模拟介绍仿真模拟是最近几十年逐渐兴起的先进的方法。

按目前的报导可以分为两类:一类是有限元仿真分析;一类是离散元仿真分析。

二者的侧重点有所不同。

有限元仿真分析主要是通过商业化有限元软件建立球磨机的离散化有限元模型,将球磨机的载荷和约束作为边界条件输入,求解整个球磨机结构在承受载荷时的变形以及应力水平,并进行相关的校核,从而得出球磨机结构的安全系数等等。

它是随着有限元理论的成熟以及商业化有限元软件的形成而发展起来的一种先进分析手段。

生产厂家主要运用有限元仿真球磨机对球磨机进行结构设计。

离散元仿真分析则多见于国外的研究。

从理论上来说,离散元是一种模拟非连续体的代表性数值计算方法(这点恰好与有限元不同),对于粒子流动的不连续行为,它以离散体的力学理论,配合牛顿第二运动定律及显式时间积分法来描述离散体的运动。

这种方法运用于球磨机的研究当中在国外已得到实验验证并有相关专用软件(耐llsoft),国内目前未见有用它来仿真模拟球磨机的相关报导。

它主要是通过建立筒体忖板和钢球的模型对钢球在不同填充率和转率的条件下的相互运动及于忖板的碰撞等进行模拟。

这种方法配合照相实测及其他实验手段,能很好的预测所应该采取的球磨机最佳工况如转速、钢球填充率,甚至矿浆的影响洛明等等从而达到节能的目的。

美国能源部(USDE)对矿山用的大型球磨机研究采用的就是这种方法。

球磨机通过把实验室的球磨机一端端盖做成透明,快速拍摄球磨机转动时的每一个瞬间来研究球磨介质运动的每一个状态。

戴维斯、胡基等都采用了这一方法来研究钢球运动,井验证了钢球的层运动理论。

这一方法的特点是局限于实验室,且随着摄像手段和设备的不断发展而不断完善,如国外目前采用先进的位置密度显示法《PDPs)‘川研究,这是一种数字式的、可视化的并基于统计学的方法。

通过迭加大量各自独立的球磨机稳态工作时的介质运动图像,能够较好的系统的研究球磨机的载荷特性(介质动态休止角、开始抛落或泻落位置、落下底脚位置等),甚至可以直接利用扭矩公式计算出球磨机的功率。

小型卧式行星轮球磨机设计与运动分析

目录摘要 (1)第一章绪论 (3)1.1课题的来源、研究的意义及现状分析 (3)1.2课题研究的内容和要求 (4)第二章球磨机的工作原理及分类 (5)2.1 球磨机的工作原理 (5)2.2 球磨机的分类 (6)2.3 用途和使用范围 (6)第三章球磨机的主要参数计算 (7)3.1球磨机的临界转速 (7)3.2球磨机的理论适宜转速 n (7)3.3 转速比 (8)3.4 磨机的实际工作转速 (8)3.5 磨机的实际功率 (8)第四章行星齿轮传动设计计算 (10)第五章行星齿轮静强度校核 (15)第六章行星齿轮轴计算 (18)第七章中心轴强度计算 (22)第八章轴承寿命分析 (24)第九章运动分析 (27)结语 (29)致谢 (30)参考文献 (31)附录:英文文献翻译 (32)小型卧式行星轮球磨机设计与运动分析摘要:随着现代科技的飞跃发展,新材料的开发与应用在各高校、研究所乃至各行各业正引起人们的日益重视。

然而,无论是提高材料的性能还是分析材料的成分,均需要制备更细、更均匀的材料样本。

常规的机械制取方法是采用球磨方式,通过球磨机的高速旋转,机内磨球与材料之间高能撞击,达到粉碎、研磨、混合材料的目的。

本文主要论述了球磨机的发展现状、发展趋势及球磨机在工业中的作用。

主要设计任务是球磨机传动方案的设计和运动的分析。

主要设计内容包括:球磨机主要参数的计算,行星齿轮传动机构的设计,行星齿轮的计算等。

设计的目标是使得机器能满足强度、刚度、寿命、工艺性和经济性等方面的要求,且运行平稳,工件可靠,结构合理,装拆方便,便与维修与整理,最后能满足加工要求,保证加工质量。

关键词:球磨机;行星齿轮;主要参数;运动分析Small horizontal planet round ball mill designing andmovement analysisAbstract:With the rapid development of modern science and technology, the development of new materials and application in various universities, research institutes and all walks of life are aroused people's attention increasingly. However, no matter whether they improve the properties of materials or analysis the composition of the material, which requires preparation more fine, more uniform material samples. The conventional mechanical manufacturing method is touse ball mill way, through the ball mill's high-speed, machines and materials of the grinding ball between high-energy collision, crushing, grinding, mixing to achieve the purpose of materials.This paper mainly discusses the ball mill's development present situation, development trend and the role of ball mill in industry. The main task is to design and the design of ball mill transmission scheme analysis of the movement. The main design content includes: the ball mill main parameters, the design of the planetary gear transmission mechanism, the calculation of planetary gear, etc. Design goal is to make the machine can satisfy the intensity, stiffness, life, technology and economy, requirements, and smooth operation, process and reliable, the structure is reasonable, installation convenience, then and maintenance and arrange, finally can meet the requirements of the processing, processing quality guarantee.Key word:Ball mill ; Planetary gear ; The main parameters ; Motion analysis第一章绪论1.1 课题的来源、研究的意义及现状分析1.1.1 课题的来源球磨机(Ball Grinding Mill)是一种传统物料研磨装置,至今已有一百多年的发展历史。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计说明书作者: 学号:学院:专业(方向):题目: 小型行星式球磨机结构设计指导者:(姓名) (专业技术职务)(姓名) (专业技术职务)评阅者:(姓名) (专业技术职务)年月声明我声明,本毕业设计说明书及其研究工作和所取得的成果是本人在导师的指导下独立完成的。

研究过程中利用的所有资料均已在参考文献中列出,其他人员或机构对本毕业设计工作做出的贡献也已在致谢部分说明。

本毕业设计说明书不涉及任何秘密,南京理工大学有权保存其电子和纸质文档,可以借阅或网上公布其部分或全部内容,可以向有关部门或机构送交并授权保存、借阅或网上公布其部分或全部内容。

学生签名:年月日指导教师签名:年月日本科毕业设计说明书第I 页目录第一章绪论 (1)1.1 前言 (1)1.2 球磨机的应用现状 (2)1.3 小型球磨机的发展趋势 (3)1.4 研究内容 (3)1.5 本章小结 (4)第二章小型球磨机的总体设计 (5)2.1 小型球磨机的工作原理 (5)2.2球磨机的用途和分类 (5)2.3 小型球磨机的总体设计方案 (6)2.4 小型球磨机的主要技术参数 (7)2.5 本章小结 (7)第三章小型球磨机主要部件设计和校核计算 (8)3.1 球磨罐的确定 (8)3.2行星齿轮的设计和校核 (8)3.3 电动机的选择 (12)3.4 带传动设计 (12)3.5 轴的设计和校核计算 (13)3.7 本章小结 (16)第四章小型球磨机附件的设计 (17)4.1 球磨罐夹具设计 (17)4.2 安全护罩设计 (17)4.3本章小结 (18)第五章 SolidWorks三维造型 (19)5.1 三维造型软件SolidWorks简介 (19)5.2 箱体造型 (19)5.3 本章小结 (21)第六章运动学仿真和力学仿真分析 (22)6.1 运动学仿真 (22)6.2 ANSYS仿真软件介绍 (23)6.2 行星齿轮系的力学仿真 (23)6.3 结果分析 (24)6.4 本章小结 (25)第II 页本科毕业设计说明书结论 (26)致谢 (27)参考文献 (28)本科毕业设计说明书第1 页第一章绪论1.1 前言1.1.1 研究背景随着社会的不断进步和发展,纳米技术逐渐成熟并被应用到各个领域。

尤其是进入21世纪以后,随着3D技术的不断成熟完善,工业产品成本大大降低,从而更加促进了3D技术和纳米技术的进步。

因此,超细材料(Ultrafine material)及纳米材料(Nano-material)在生物、化工、机械、材料等领域都有着更加广阔的发展空间[1-3]。

而球磨技术作为生成超细材料和纳米材料的主要技术之一[4-6],逐渐成为国内外学者和机构争相研究的热点。

球磨机[7](BallGrindingMill)是一种传统物料研磨装置,至今已有一百多年的发展历史。

19世纪初期出现了用途广泛的球磨机,1870年在球磨机的基础上发展出排料粒度均匀的棒磨机[8],1908年又创制出不用研磨介质的自磨机[9]。

20世纪30~50年代,美国和德国相继研制出辊碗磨煤机、辊盘磨煤机等立轴式中速磨煤机[10]。

球磨机作为将固体物料细化制粉的重要设备,广泛应用于冶金、化工、水泥、陶瓷、建筑、电力、医药以及国防工业等部门,对各种矿石和其他可磨性物料进行干式或湿式粉磨。

尤其是冶金工业中的选矿部门,磨矿作业更是具有十分重要的地位。

近年来我国的房地产业发展迅速,城市化建设进程的加快也带动了相关行业的快速发展,其中一个突出的体现就是水泥制造业。

总部位于英国的《InternationalCementReview》(国际水泥评论)刚刚发布其最新的《GlobalCementReport》(全球水泥报告),该报告覆盖了160多个国家。

报告指出,全球水泥消费量2008年为28.3亿t,2009年为29.98亿t,2010年更是增至32.94亿t,2012年全球水泥消费量预计将达到38.59亿t。

中国目前在全球水泥数据统计中独占鳌头,2010年的消费量为18.51亿t,几乎是2004年水平的两倍,水泥消费的旺盛增长趋势促进了国内对球磨机的需求量的增加。

由于球磨机的处理能力和球磨后的粒度对后续作业的效率和整体生产流程的技术经济指标影响显著,有关球磨机的研究在国内外一直受到广泛的关注和高度重视。

近几年来,由于能源费用的增长和矿石品位的下降,降低建设投资和生产费用是世界各国矿山工业面临的一个严峻问题,采用高效大型设备是现代选矿厂建设的主要倾向,球磨机的大型化已成为技术发展的方向。

1.1.2 研究意义随着现代工业对超细物料需求量的日益增加,对品质要求的不断提高,新的超细粉磨设备及新型粉磨工艺不断出现。

行星式球磨机在能耗、钢耗和效率等方面比常规圆筒形球磨机更第 2 页本科毕业设计说明书有优势。

90年代以来,机械合金化法已成为制备新型复合材料的热门课题。

现已发现,MA通过行星式高能球磨机的高能研磨作用,可以引起材料原子尺度的结合与化学反应,可以实现非晶质化,可以将金属间化合物组元粉体固态下生成金属间化合物,可以使某些液态下并不互溶的体系实现较宽成分范围的固溶;另一方面,由于高能球磨机的强烈撞击与研磨作用,还可以制备出各种单质元素的纳米级粉体材料和金属陶瓷纳米材料等。

行星式高能球磨机之所以能成功地实现上述新型材料的制备,主要取决于行星式高能球磨机的工作能力。

本文通过对行星式高能球磨机工作原理的研究和分析,设计了一款卧式行星式陶瓷粉末球磨机,对现代工业粉末研磨行业中具有重要的实际意义。

1.2球磨机的应用现状自20世纪开始,国内外对球磨机的研究工作从未停止。

其中,依据球磨机的特征结构和球磨罐运动形式的不同,常用的高能球磨机主要分为三大类:振动式[11]、行星式[12-14]、搅拌式[15-16]。

对于任意一种高能量球磨机[17-19],微粒的细化程度主要取决于磨球和物料所获得的碰撞能量。

碰撞能量越高,物料颗粒粒子在磨球的撞击下产生破碎的几率就越大,从而使物料颗粒细化的细化程度就越高。

随着应用市场的不断变化,行星式高能球磨机[20-22]逐渐被市场接受并且越来越受到社会的认可。

因此,行星式高能球磨机在市场中所占份额最大,产品类型也最多。

根据设备的布局方式的不同,我们可以把行星式高能球磨机分为立式和卧式两种方式。

无论是立式球磨机还是卧式球磨机,均采用转盘离心的方式使球磨罐绕着旋转中心既做公转运动又做自转运动,从而使球磨罐中的磨球与物料碰撞形成粉末。

对行星式球磨机的研究,我国起步较晚但是发展迅速。

1996年,南京大学仪器厂生产的带有变频器的行星式球磨机[23-25]在当时已经代表了我国球磨机设计的先进水平。

由于采用了同步齿形带的传动方式,传动精度得到大大的提升。

图为北京金工生产的立式行星式球磨机,采用皮带传动机构和变频控制器控制,可根据用户需求自行调整运行转速。

本科毕业设计说明书第3 页图1.1 北京金工立式行星式球磨机1.3 小型球磨机的发展趋势全球经济自20世纪60年代以来,由于我国工业发展迅速,以前所未有的发展速度迅速发展,但对环保概念的忽视,造成了全球环境严重污染,带来了严重的环境污染问题。

工业废弃物的大量产生是造成环境污染的重要原因之一。

正因如此,我国制定了一系列的环境保护措施以期望降低环境污染。

与此同时,社会各行各业也积极想方设法为环保积极努力。

但传统的环境治理方法是末端治理。

对于加工制造业来说,充分利用原材料、节约能源、减少有害废物和有害气体的排放、安全操作的改进,是减轻环境污染问题的关键因素。

而绿色制造也是在这样的背景下提出来的。

它被看作是解决问题的根本方法和途径,也是现代企业获得竞争优势的主要来源。

自提出环保概念开始,我国积极准备各种措施,为做好环境保护工业积极努力。

工业方面,这就要求我们的产品逐渐向节能环保型“绿色产品”[26-27]转变。

由于小型机械设备逐渐成为市场的主角。

同样,小型球磨机也具有更加广泛的市场空间和发展潜力。

除此之外,智能化设计也成为设计工程师设计理念之一。

近几年来,互联网以及移动互联网正不断的改变传统产业的发展路径。

“互联网+”的概念也逐渐深入人心。

智能家居、智能汽车等名词也不再是新鲜词语。

由此可见,智能化时代已经到来,而我们要做的就是紧跟智能化时代的步伐。

智能产品不仅能解决劳动力市场中劳动力紧张的问题,在提高生产效率的同时,又能保证生产产品的高质量性。

因此,智能化产品成为人们肯定的产品,也是各生产企业追逐的目标。

毫不例外,小型球磨机[28-29]作为小型产品的代表,也会逐渐成为智能化时代中不可缺少的设备之一。

1.4 研究内容本次设计的主要技术指标为:1) 传动方式:齿轮传动2) 工作方式:两个或四个球磨罐同时工作3) 球磨罐和磨球材质:陶瓷4) 球磨罐容积:2L5)转速比(公转:自转):1:26)转速(自转):0~580转/分7)控制方式:变频无极调速、程序控制,手动、自动定时正反转,定时关机第 4 页本科毕业设计说明书8)最大连续工作时间(满负荷):48小时9)转速允许误差:±5%基于目前我国球磨机的市场需求和发展现状,本文拟研究的主要内容有:(1)查阅球磨机的相关资料,了解高能球磨机的国内外发展现状及发展趋势,了解行星式球磨机的发展优势,确定了本课题的研究意义;(2)了解高能球磨机内部传动机构的机械原理,设计卧式行星球磨机的传动机构,为后期做运动仿真提供了理论依据;(3)根据实际需要确定电动机的选型,完成太阳轮、行星轮、齿轮、轴架等部件的结构设计;(4)利用三维设计软件solidworks完成球磨机相关附件的结构设计,如:球磨罐、球磨罐夹具的结构设计;(5)利用三维运动仿真软件对已完成的球磨机进行运动学仿真分析,为实际需要提供理论基础。

1.5 本章小结本章主要阐述了高能球磨机的研究背景和研究意义,系统地介绍了高能球磨机的国内外发展现状,对高能球磨机的研究热点和趋势进行了概述。

根据实际市场需求,并确立了本文的主要研究内容。

第二章小型球磨机的总体设计2.1 小型球磨机的工作原理图2.1 行星式球磨机机构原理图小型行星式球磨机的工作原理是:在一转盘上装有4个球磨罐,当转盘转动时,球磨罐在绕转盘轴公转的同时又绕自身轴做行星式的方向自转运动,罐中磨球和材料在高速运动中相互碰撞、挤压、摩擦,达到粉碎、研磨与混合匀化样品的目的,其效率比传统的滚筒式球磨机要高出很多倍。

目前,常见的球磨机的主要传动机构采用带传动的传动方式,行星转动机构采用行星齿轮机构或者带传动机构。

卧式行星球磨机是将四只球磨罐水平安装在一垂直平面的大盘上作行星运动。

在这种运动过程中球磨罐没有固定的底面,罐内磨球和磨料在垂直平面内受到公转、自转两个离心力和重力的共同作用,相互之间猛力碰撞、挤压,将磨料快速粉碎、磨细。