球磨机设计说明书

科技大学球磨机设计说明书

科技大学球磨机设计说明书Newly compiled on November 23, 2020目录一、设计任务书1.设计目的2.设计内容二、传动装置的总体设计及初步计算1.球磨机的基本参数2.总体方案确定3.选择电动机4.确定传动装置总传动比,分配各级传动比5.传动装置的运动和动力参数三、传动件的设计计算及修改传动装置的运动和动力参数1.带传动的设计计算2.第一次修改各轴的运动和动力参数3.开式齿轮传动的设计计算4.验算工作转速5.第二次修订各轴的运动和动力参数四、球磨机罐体及轴系设计1.罐体结构设计2.小齿轮轴系的设计计算3.支撑辊及其轴系的设计计算五、设计联接螺栓六、设计开启门七、设计总结八、参考资料一、设计任务书1.设计目的1)总结和综合运用已经学过的有关知识,分析和解决工程实际问题。

2)学习机械设计的一般方法,了解和掌握常用机械零件、机械传动装置和简单机械的设计过程。

3)进行基本技能的训练,例如计算、绘制方案草图、运用设计资料、查阅机械设计手册、标准、规范以及运用经验数据进行经验估算等。

2.设计内容1)设计题目:设计供实验室使用的球磨机(如图1所示)。

1.电机2.带传动3.齿轮传动4.滚轮5.球磨机筒体6.轴承电机、小带轮轴 I轴:大带轮轴 II轴:大齿轮、筒体轴心2)使用要求:球磨机研磨物料80kg;每天工作8小时;要求工作平稳(允许有轻微冲击)。

3)已知条件:周边及粉碎效率90%;制造方式:单件生产。

4)应完成的设计工作:a.球磨机总体方案设计b.传动件的设计及计算c.球磨罐体设计及轴系设计d.设计联接螺栓。

e.计算机或手工绘制工作图:球磨机总体图小齿轮轴系部件草图f.编写设计说明书二、传动方案的总体设计及初步计算1.球磨机的基本参数2.总体方案确定从球磨机的基本参数计算可知,球磨机转速为min,电动机的转速一般有1500r/min 、1000r/min 、750r/min 三种,由此可算出本设计的传动比i=,在15到30的范围之内,初步拟订以下四种方案进行选择(都是2级传动):表1 各种传动方案论证3.选择电动机计算项目 计算内容 结果球磨机所需功率w p式中:V :球磨机的有效容积,V=;D:球磨机的内径,D=;G :球磨机的装载量,G=G 1+G 0=+80== K :电动机的储备系数,K 取; η:粉碎效率,已知η=90%。

1.83x3M球磨机说明书

Φ1830×4500球磨机使用说明书一、技术性能1、规格:Φ1.83×4.5米2、用途:本机适用于有色金属和黑色金属的选矿厂,它的用途是把颗粒研磨成粉状的细粉,以利于提取里边所需的矿物质。

3、主要技术性能:有效内径:Φ1710毫米筒体有效长度:4470毫米,有效容积:10.27立方米转速:24.5转/分装球量:7.5吨填充率:27.6%生产能力:粉磨碎石和原料4-7吨/小时(入料粒度不大于25毫米,细度0.075-0.4毫米)电动机:型号:YRT335L2-6 功率:210KW转速:980转/分电压:380V传动方式:圆柱齿轮减速器型号:ZD-50-6-II速比:i=4.5 大小速比:i=7.33钢球级配:钢球(毫米)重量(吨)总重(吨)Φ120 1.5 7.5Φ100 4Φ80 2平均球径(毫米)Φ100设备总重:16.5吨。

Φ2.0米×3.5米磨机为减速机传动方式、中心卸料、边缘传动、轴承、格子式磨机。

二、结构概述及工作原理主要由以下几个部分组成:1、进料装置进料装置是一个圆锥料斗,喂料设备相连以承接喂入的物料,斗内不设衬板,主要靠物料自然堆积,形成一定的坡度通过双头螺旋把物料送进磨体。

2、回转部分回转部分是一个用钢板卷制焊接而成的筒体,两端用螺栓分别与进、出料中空轴相连接,并水平的支撑在两个主轴承上,在进、出料中空轴内装有进、出料螺旋筒。

回转部分是通过固定在筒体一端的大齿圈,由小齿轮借助于减速器,电动机而回转。

在筒体的内部设有衬板,既保护筒体又起到把钢球带到适宜高度以提高粉磨效率之用。

为了防止从衬板螺栓孔往外漏灰,避免淋在筒体上的冷却水(对水泥磨)渗入磨内,衬板螺栓在紧贴筒体外臂处应缠上两圈麻绳(或青麻加白铅油),以便保证密封。

筒体设有入孔门,以备装卸研磨体修理更换筒体内部零件之用。

3、出料装置出料装置是一个用钢板制成的园桶,前方有一个圆锥体,内有螺旋,把圆筒及圆锥体用螺栓固定在中空轴上,随筒体旋转把物料送出。

2130格子球磨机说明书

机器之主要工作部分一转动部系由壁厚为22毫米的体及坚固铸件前后端盖组成。

为了使圆筒免受磨损,筒内装在波形高锰钢衬板;工作部之转动,系由电机经弹性联轴器、减速机、小齿轮、大齿轮带动。

1.2本机工作原理:

转动部筒体内装有研磨介质 - 钢球,当筒体转动时,钢球在离心力的作用下被转动着的筒体提升到一定高度后,由于本身重力的作用而以一定的线速度抛求落,于是对筒内的物料产生冲击、磨削和挤压,使物料粉碎。

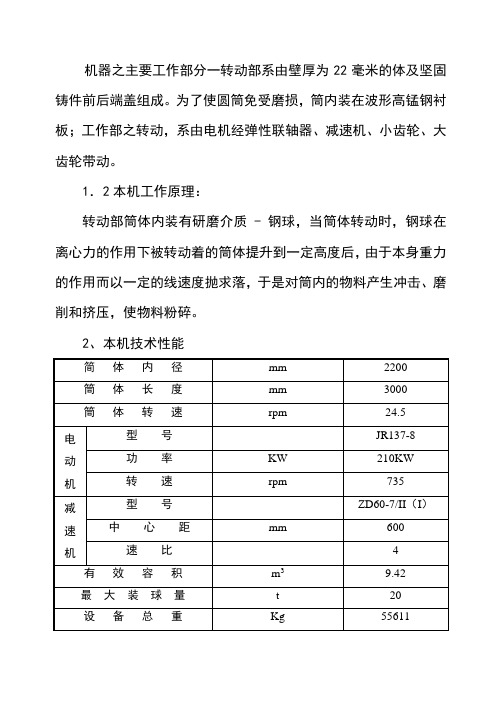

2、本机技术性能

机器之主要工作部分一转动部系由壁厚为22毫米的体及坚固铸件前后端盖组成。

为了使圆筒免受磨损,筒内装在波形高锰钢衬板;工作部之转动,系由电机经弹性联轴器、减速机、小齿轮、大齿轮带动。

1.2本机工作原理:

转动部筒体内装有研磨介质 - 钢球,当筒体转动时,钢球在离心力的作用下被转动着的筒体提升到一定高度后,由于本身重力的作用而以一定的线速度抛求落,于是对筒内的物料产生冲击、磨削和挤压,使物料粉碎。

2、本机技术性能。

球磨机使用说明书

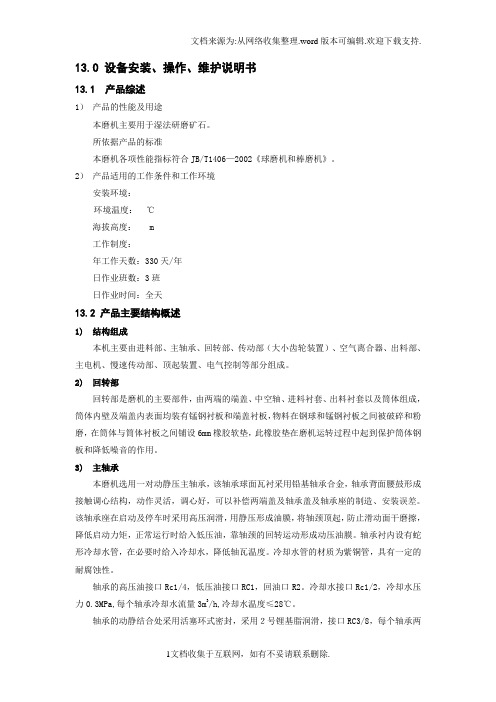

13.0 设备安装、操作、维护说明书13.1 产品综述1)产品的性能及用途本磨机主要用于湿法研磨矿石。

所依据产品的标准本磨机各项性能指标符合JB/T1406—2002《球磨机和棒磨机》。

2)产品适用的工作条件和工作环境安装环境:环境温度:℃海拔高度: m工作制度:年工作天数:330天/年日作业班数:3班日作业时间:全天13.2 产品主要结构概述1)结构组成本机主要由进料部、主轴承、回转部、传动部(大小齿轮装置)、空气离合器、出料部、主电机、慢速传动部、顶起装置、电气控制等部分组成。

2)回转部回转部是磨机的主要部件,由两端的端盖、中空轴、进料衬套、出料衬套以及筒体组成,筒体内壁及端盖内表面均装有锰钢衬板和端盖衬板,物料在钢球和锰钢衬板之间被破碎和粉磨,在筒体与筒体衬板之间铺设6mm橡胶软垫,此橡胶垫在磨机运转过程中起到保护筒体钢板和降低噪音的作用。

3)主轴承本磨机选用一对动静压主轴承,该轴承球面瓦衬采用铅基轴承合金,轴承背面腰鼓形成接触调心结构,动作灵活,调心好,可以补偿两端盖及轴承盖及轴承座的制造、安装误差。

该轴承座在启动及停车时采用高压润滑,用静压形成油膜,将轴颈顶起,防止滑动面干磨擦,降低启动力矩,正常运行时给入低压油,靠轴颈的回转运动形成动压油膜。

轴承衬内设有蛇形冷却水管,在必要时给入冷却水,降低轴瓦温度。

冷却水管的材质为紫铜管,具有一定的耐腐蚀性。

轴承的高压油接口Rc1/4,低压油接口RC1,回油口R2。

冷却水接口Rc1/2,冷却水压力0.3MPa,每个轴承冷却水流量3m3/h,冷却水温度≤28℃。

轴承的动静结合处采用活塞环式密封,采用2号锂基脂润滑,接口RC3/8,每个轴承两处润滑点。

每个轴承内部装有两个WZPDK2-1833双支铂热测温电阻。

主轴承测温电阻与主电机联锁,停机温度可设定在55℃,或根据现场实际情况调整。

主轴承中的测温电阻与空气离合器联锁,当主轴承四个测温点中任何一点温度超过温度设定值时,低压电控立即发出控制信号,使空气离合器停止工作,随后磨机停止转动(此时主电机仍继续工作)。

球磨机技术说明

Φ2200x6500球磨机使用说明书郑州通用矿山机器有限公司-目录一、技术性能二、工作原理及结构概述三、安装要求四、操作、维护、级检修五、易损件一、技术性能1.外形尺寸:长度----12280毫米,宽度---5370毫米,高度---4210毫米2.规格:公称规格:Φ2200x6500毫米简体有效内径:Φ2120毫米简体有效长度:一仓2142.5毫米二仓4102.5毫米简体有效容积:22m³3.用途;粉末各种标号的水泥、磷肥、成品和原料。

4.生产能力:粉末水泥:14吨/时(4900孔/厘米²,筛余6-8%)粉末生料:16吨/时(4900孔/厘米²,筛余8-10%)5.入磨粒度:<30毫米6.磨机速度:21.4转/分7.研磨体最大装载量:31吨8.传动方式:边缘传动电动机:型号JR158-8 功率380千瓦转速: 730转/分电压380伏减速机:型号ZD—60—8—i中心距600毫米速比i=4.481大齿轮:材质ZG45 模数m=25 齿数z=152小齿轮:材质45(锻制)模数m=25 齿数z=20大小齿轮速比:i=7.659.设备总重:48.6吨(不包括研磨体重)10.冷却水最大用量:2吨/时(包括两个主轴承和减速机,其中减速机与出料端主轴承的冷却水串联).二工作原理及结构概述Φ2200x6500球磨机为边缘传动,中心卸料式的两仓球磨机,用以粉磨水泥熟料,干水泥生料,其他成品和原料。

物料从喂料,经入料螺旋筒均匀的进入磨内第一仓,该仓内镶有阶梯衬板,内装有不停规格的钢球,把物料破碎后通国单层隔仓板进入第二仓,该仓内镶有平衬板,内装不同规格的钢锻,将破碎的物料粉磨成粉状,合给品通过卸料蓖板经中的空轴的出料螺旋筒到回转筛,排除杂物后,成品即通过输送机运走。

该磨机粉磨水泥生料时,入磨料须经烘烘干后,方能入磨。

磨机主要部件结构概述如下:1.回转部分筒体是用16毫米厚钢板卷制焊接而成,两端为平端盖结构,两端面进、出料中空轴是用碳素铸钢ZG35B制造,用螺栓将中空轴与筒体端面法兰连接,通体用单层隔仓板分成两个仓,第一仓大部分镶阶梯衬板,以增强钢球对物料的破碎能力,阶梯衬板的安装与磨机转向有关,衬板的薄端朝着回转方向,不要装错,否则会显著降低破碎效率,并加剧衬板的磨损,第二仓镶平衬板,以发挥钢端对物料的研磨作用。

DQM-2L球磨机说明书

DQM-2L球磨机说明书

1.DQM-2L球磨机启动前:检查各连接螺栓是否拧紧,齿轮、连轴器的键及给矿器的紧固情况。

2.检查:油箱和减速器内的油是否足够,油管油路是否畅通。

3.检查:磨机和分级机周围有无阻碍运转的杂物,然后用吊车盘转球磨机一周,松动筒体内的磨矿介质和矿石,并检查齿轮的呲合情况有无异常声响。

4.启动的顺序是:先启动分级机,再启动磨机,一切运转正常后再开始给矿。

5.运转过程中作到:

(1)磨机不允许在超负荷和物料供给不足的情况下工作,使用过程中定期定量从给料器的入口补加钢球。

(2)主轴承每班加注润滑脂一次,并经常注意温升是否正常、电动机电压、电流、温度、噪音情况。

(3)定期检查衬板螺钉的紧固情况,防止衬板松动、位移、脱落造成事故。

(4)检查大小齿轮、主轴承、减速器的润滑情况。

(5)观察前后端盖、筒体、排矿槽、分级机溢流槽返砂、返砂槽是否堵塞或漏砂。

(6)经常注意矿石性质的变化,并根据情况及时采取适当的措施。

6.停机顺序:停机时应先停给料机,待磨机筒体内矿石处理完后,再停磨机电机,借助分级机的提升装置把螺旋提出砂面,最后停分级机。

7.检修

为确保安全运转、颈长使用寿命,球磨机必须有计划的检修:

(1)小修:每月一次,包括临时性的事故处理,重点是更换易损件、调整轴和齿轮呲合情况,修补破漏处。

(2)中修:每年进行一次,对设备各部件做较大的清理和调整,更换大量的易损部件。

(3)大修:除完成中小修的任务以外,着重更换和修理各主要另部件,如中空轴、大齿轮等。

推荐-球磨机设计说明书参考版其数据仅供参考 精品

目录一、设计任务书 (1)1.设计目的2.设计内容(包括:题目、简图、使用要求、已知条件、设计任务)二、传动装置的总体设计及初步计算1.球磨机的基本参数2.总体方案确定3.选择电动机4.确定传动装置总传动比,分配各级传动比5.传动装置的运动和动力参数三、传动件的设计计算及修改传动装置的运动和动力参数1.带传动的设计计算2.第一次修改各轴的运动和动力参数3.开式齿轮传动的设计计算4.验算工作转速5.第二次修订各轴的运动和动力参数四、球磨机罐体及轴系设计1.罐体结构设计2.小齿轮轴系的设计计算3.支撑辊及其轴系(或改进工作罐体轴系)的设计计算五、设计联接螺栓六、设计开启门七、设计总结八、参考资料一、设计任务书设计目的(参考《手册》P1)1)总结和综合运用已经学过的有关知识,分析和解决工程实际问题。

2)学习机械设计的一般方法,了解和掌握常用机械零件、机械传动装置和简单机械的设计过程。

3)进行基本技能的训练,例如计算、绘制方案草图、运用设计资料、查阅机械设计手册、标准、规范以及运用经验数据进行经验估算等。

4)运用绘图软件(Autodesk Inventor)进行计算机辅助设计绘图。

设计内容(参考《手册》PP18-19)1)设计题目:设计供实验室使用的球磨机(如图1所示)。

(参考《手册》P18-图7-1)1.电机2.带传动3.齿轮传动4.滚轮5.球磨机筒体6.轴承a.电机、小带轮轴b.大带轮轴c.大齿轮、筒体轴心2)使用要求:球磨机研磨物料20kg;每天工作8小时;要求工作平稳(允许有轻微冲击)。

3)已知条件:周边及粉碎效率90%;制造方式:单件生产。

4)应完成的设计工作:a.球磨机总体方案设计:方案比较并确定最佳方案;球磨机基本参数的计算;选择电动机;确定各传动件的传动比;传动装置的运动和动力参数计算。

b.传动件的设计及计算:带传动的设计计算第一次修改各轴的运动和动力参数开式齿轮的传动设计计算;第二次修改各轴的运动和动力参数c.球磨罐体设计及轴系设计:罐体结构设计小齿轮轴系的设计计算支撑辊及其轴系(或改进工作罐体轴系)的设计计算。

球磨机说明书

一、球磨机概述:磨机的结构:1.给料部2. 轴承部3.进料部4.筒体部5.齿轮罩部6.出料部7.传动部8.电机图一、球磨机示意图如图一示,概括地讲,磨机由给料器、主轴承、进料、筒体、出料、传动、齿轮罩等七部分组成。

按磨机类型分,有溢流型及格子型两种。

按磨机传动方式分,有右旋向及左旋向两种。

按磨机安装形式分,有带机座与不带机座两种。

对带机座磨机讲,除增加机座讲,其余部件均与不带机座磨机相同。

15系列以下的带机座。

按磨机所用电机型号不同,又分使用YR电机与使用JR电机两类。

两类磨机在结构上的区别是所用电机、与电机匹配的有关零件及基础不同。

当前匹配两类电机的原则是:小于80Kw 选用YR型或Y型,大于80Kw用JR型。

二.磨机的安装:1.磨机的基础:○1、磨机的基础由钢筋混凝土构成,基础应坚实牢固,不得下沉,如有微量下沉,必须保证基础各部下沉的一致,否则将影响磨机的正常运转使用。

○2、本厂提供的磨机基础图,仅给出了保证磨机正确安装的有关尺寸,基础的材质结构设计及外围尺寸的确定,应根据用户安装现场的地质条件及其它具体情况另行确定。

1、安装一般注意事项:○1安装前应检查基础是否合格,其中基础上各地脚螺栓孔的孔距及基础标高的允许误差,应符合表二的规定。

表二基础各地脚螺拴孔距及标高允许误差孔距L或标高H(㎜)允差(㎜)各标高间相对位置尺寸允差(㎜)≤500 ±1 1>500~1000±1.5 1.5≥1000 ±2 2○2清点设备零部件数量是否齐全。

○3安装前应对各零部件表面进行清理,清除上面的毛刺、锈迹、异物和油污。

○4安装过程中应保护好各联接配合面,安装时在各滑动配合面涂抹干净的润滑油。

在各固定联接面涂抹干净的润滑脂。

3.磨机整机的安装:○1不带机座磨机的安装这类磨机在出厂前已将给料器、进料、筒体、大齿圈、出料、主轴承等部件组装一体,构成了磨机的回转部分(以下简称“回转部”)而电动机、减速机、传动齿轮、齿轮罩、各联轴器外壳、销轴及基础用地脚螺拴、螺母、垫圈等件均为直接发货的散件,对这类磨机用户可按下述步骤方法进行整机的安装调整。

球磨机设计说明书-最终版

球磨机设计说明书-最终版目录一、设计任务书1.设计目的2.设计内容二、传动装置的总体设计及初步计算1.球磨机的基本参数2.总体方案确定3.选择电动机4.确定传动装置总传动比,分配各级传动比5.传动装置的运动和动力参数三、传动件的设计计算及修改传动装置的运动和动力参数1.带传动的设计计算2.第一次修改各轴的运动和动力参数3.开式齿轮传动的设计计算4.验算工作转速5.第二次修订各轴的运动和动力参数四、球磨机罐体及轴系设计1.罐体结构设计2.小齿轮轴系的设计计算3.支撑辊及其轴系的设计计算五、设计联接螺栓六、设计开启门七、设计总结八、参考资料一、设计任务书1.设计目的1)总结和综合运用已经学过的有关知识,分析和解决工程实际问题。

2)学习机械设计的一般方法,了解和掌握常用机械零件、机械传动装置和简单机械的设计过程。

3)进行基本技能的训练,例如计算、绘制方案草图、运用设计资料、查阅机械设计手册、标准、规范以及运用经验数据进行经验估算等。

2.设计内容1)设计题目:设计供实验室使用的球磨机(如图1所示)。

1.电机2.带传动3.齿轮传动4.滚轮5.球磨机筒体6.轴承电机、小带轮轴 I轴:大带轮轴 II轴:大齿轮、筒体轴心2)使用要求:球磨机研磨物料80kg;每天工作8小时;要求工作平稳(允许有轻微冲击)。

3)已知条件:周边及粉碎效率90%;制造方式:单件生产。

4)应完成的设计工作:a.球磨机总体方案设计b.传动件的设计及计算c.球磨罐体设计及轴系设计d.设计联接螺栓。

e.计算机或手工绘制工作图:球磨机总体图小齿轮轴系部件草图f.编写设计说明书二、传动方案的总体设计及初步计算1.球磨机的基本参数2.总体方案确定从球磨机的基本参数计算可知,球磨机转速为42.95r/min,电动机的转速一般有1500r/min、1000r/min、750r/min三种,由此可算出本设计的传动比i=23.28,在15到30的范围之内,初步拟订以下四种方案进行选择(都是2级传动):表1 各种传动方案论证3.选择电动机计算项目计算内容结果3.1球磨机所需功率w p(kw)D0.222VP)(8.0wwηKnVG⨯⨯⨯=式中:V:球磨机的有效容积,V=0.397m3;D:球磨机的内径,D=0.75m;G :球磨机的装载量,G=G 1+G 0=571.43+80=651.43kg=0.651tK :电动机的储备系数,K 取1.1;η:粉碎效率,已知η=90%。

球磨机设计说明书

目录前言 (1)第一章总体方案的确定 (4)§1.1球磨机的工作原理 (4)§1.2球磨机的主要参数计算 (4)§1.2.1 球磨机的临界转速n (4)§1.2.2 球磨机的理论适宜转速n (5)§1.2.3 转速比φ (6)§1.2.4 磨机的实际工作转速 (6)§1.2.5 磨机功率的确定 (8)§1.2.6 磨机的生产能力 (9)§1.2.7 球磨机中空轴确定 (11)第二章球磨机支撑部分设计计算 (12)§2.1 球磨机构造及主要零部件介绍 (12)§2.1.1 球磨机主要构造 (12)§2.2球磨机主要零部件 (12)§2.2.1回转部分 (12)§2.3 球磨机主要零部件的强度计算 (15)§2.3.1 作用于筒体上总载荷Q (16)§2.4 滚轮轴承的受力分析 (19)§2.4.1 筒体作用力的分布 (19)§2.5球磨机支撑其他装置的强度校核 (22)§2.5.1支架的强度校核 (22)§2.5.2凸凹球面体的设计及校核 (22)§2.5.3 底板的设计及校核 (23)第三章磨机的操作、维护、检修及润滑 (25)总结 (27)参考文献 (29)致谢 (31)前言自1893年第一台球磨机问世以来,它就一直被广泛的应用于矿业、冶金、建材、化工及电力部门等若干基础行业的原料粉碎中。

在矿山建设时期,球磨机的设备及基建投资约占选矿厂破磨设备总投资的50%,在矿山生产期间, 球磨机的能耗(电耗和材料) 同样占全部破磨作业的50%以上。

同时, 在矿山生产中, 球磨机作为主要的生产设备,其运转率和效率常常决定了全厂(系列) 的生产效率和指标,成为全厂生产的“咽喉”环节。

因此,无论设计院在设计阶段对球磨机的选择还是矿山企业在生产阶段对球磨机的管理都十分重视。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一、设计任务书1.设计目的2.设计内容二、传动装置的总体设计及初步计算1.球磨机的基本参数2.总体方案确定3.选择电动机4.确定传动装置总传动比,分配各级传动比5.传动装置的运动和动力参数三、传动件的设计计算及修改传动装置的运动和动力参数1.带传动的设计计算2.第一次修改各轴的运动和动力参数3.开式齿轮传动的设计计算4.验算工作转速5.第二次修订各轴的运动和动力参数四、球磨机罐体及轴系设计1.罐体结构设计2.小齿轮轴系的设计计算3.支撑辊及其轴系的设计计算五、设计联接螺栓六、设计开启门七、设计总结八、参考资料一、设计任务书1.设计目的1)总结和综合运用已经学过的有关知识,分析和解决工程实际问题。

2)学习机械设计的一般方法,了解和掌握常用机械零件、机械传动装置和简单机械的设计过程。

3)进行基本技能的训练,例如计算、绘制方案草图、运用设计资料、查阅机械设计手册、标准、规范以及运用经验数据进行经验估算等。

2.设计内容1)设计题目:设计供实验室使用的球磨机(如图1所示)。

1.电机2.带传动3.齿轮传动4.滚轮5.球磨机筒体6.轴承电机、小带轮轴 I轴:大带轮轴 II轴:大齿轮、筒体轴心2)使用要求:球磨机研磨物料80kg;每天工作8小时;要求工作平稳(允许有轻微冲击)。

3)已知条件:周边及粉碎效率90%;制造方式:单件生产。

4)应完成的设计工作:a.球磨机总体方案设计b.传动件的设计及计算c.球磨罐体设计及轴系设计d.设计联接螺栓。

e.计算机或手工绘制工作图:球磨机总体图小齿轮轴系部件草图f.编写设计说明书二、传动方案的总体设计及初步计算1.球磨机的基本参数2.总体方案确定从球磨机的基本参数计算可知,球磨机转速为min,电动机的转速一般有1500r/min、1000r/min、750r/min三种,由此可算出本设计的传动比i=,在15到30的范围之内,初步拟订以下四种方案进行选择(都是2级传动):表1 各种传动方案论证简图优、缺点简图优、缺点电动机通过蜗轮蜗杆传动带动开式齿轮。

该传动方案结构紧凑,占地面积小,但传动效率低,价格昂贵。

电动机通过V带传动装置带动一对开式齿轮。

皮带具有减震、平稳、制造简单、价格便宜等优点,但缺点是带传动效率低,占地面积大。

简图优、缺点简图优、缺点电动机通过圆柱减速器带动一对开式齿轮。

优点是结构紧凑、传动可靠,缺点是机械构造较复杂、制造费用高。

电动机通过圆锥齿轮减速器带动一对开式齿轮。

它和图c的情况相似。

结论:根据球磨机的工作要求并考虑经济条件,选用方案b比较合适,既可以降低制造维修费用,又可以得到预期的效果。

3.选择电动机计算项目 计算内容结果球磨机所需功率w p(kw)D 0.222V P )(8.0ww ηKn VG ⨯⨯⨯=式中:V :球磨机的有效容积,V=;D:球磨机的内径,D=;G :球磨机的装载量,G=G 1+G 0=+80== K :电动机的储备系数,K 取; η:粉碎效率,已知η=90%。

ηa =η带×η齿轮×η轴承=××=(见《手册》P44)5.65kw /P a w d ==ηP • 由《手册》表8-5:• 电动机选用:Y132M2-65.155kw P w =5.65kw P d =选取电动机: Y132M2-6表2 主要性能 型号 电机功率(kw)同步(满载)转速(r/min) 最大转矩(N?m ) 电机重量(kg )Y132M2-61000(960) 84表3 外型尺寸(mm )中心高 H 外廓尺寸 L ×(AC/2)×AD 安装尺寸 A ×B 轴伸尺寸C ×E 平键尺寸 F ×G 132 515×(270/2) ×210 216×17889×8010×335.155kw (1.1/0.9)97)(0.651/0.342.960.750.3970.222P 0.8w =⨯⨯⨯⨯⨯=图2 电动机外型尺寸4.确定总传动比,分配各级传动比计算项目计算内容计算结果总传动比分配传动比传动装置的运动和动力参数的计算A.各轴转速:I轴转速n1II轴转速n2B.各轴功率:I轴功率p1II轴功率p234.2295.42/960n/ni wd===齿轮带iii⨯=采用b种传动方案,考虑到:(1)罐体尺寸较大,大齿轮需做成齿轮圈和罐体连接,为留出足够的装配、连接空间,齿轮i可取大一些;(2)齿轮传动的传动比较带传动大,因此取5i=齿轮,故:齿轮带i/ii==5=min/r8.214468.4/960i/nn d1===带min/r96.425/8.214/nn12===齿轮ikw424.596.065.5pp d1=⨯=⋅=带η34.22i=468.4=带i214.8r/minn1=min/r96.42n2=kw424.5p1=C.各轴转矩: I轴转矩T1 II轴转矩T2kw101.599.095.0424.5pp12=⨯⨯=⋅⋅=轴承齿轮ηηmn d⋅=÷⨯==N2.5696065.59550/p9550T ddm252.5N0.964.46856.2iTT d1⋅=⨯⨯=⋅⋅=带带ηm1187.4N0.990.955252.5iTT12⋅=⨯⨯⨯=⋅⋅⋅=轴承齿轮齿轮ηηkw101.5p2=m252.5NT1⋅=mN4.1187T2⋅=5.计算传动装置的运动和动力参数表4 各轴的动力参数轴号传动比i效率?功率(kW)转速(r/min)扭矩T电机960I轴5II轴三、传动装置的运动和动力参数及传动件的设计计算1.带传动设计计算计算项目计算内容计算结果(一)定V带型号和带轮直径1.工况系数2.计算功率3.带型4.小带轮直径5.大带轮直径(二)验算带速(三)确定中心距和带长1.初定中心距和带长2.带的基准长度3.包角确定中心距由教材P262-表11-3kw215.665.51.1PKaPc=⨯=⨯=由教材P73-图11-7选取由图11-7及表11-10,选取 d1=140mm624.4mm1404.468did21=⨯=⨯=带故 4.5630/140/ddi12===带实5%0.67%4.47|4.5-4.47|100%i/|i-i|i<=÷=⨯=∆理实理5m/s7.034m/s1000)960/(601403.141000/(60ndV d1>=⨯⨯⨯=⨯=)π由式)()(2121dd2add7.0+≤≤+可得中心距a0:即539≤a0≤1540 初取a0=540mmaaa590mm/22400-(2500540)/2LLaa2500mmL7-112400mm540/4140)-(630630)(140/25402a/4)d-(d)d(d/2a2L7537.5-0.030LdLd015.0-ddd221221d0++=+=++===⨯++⨯+⨯=⨯++⨯+⨯=即调节范围为:)(,选取查表ππK a=P c=A型取d1=140mm取d2=630mm5m/s7.034m/sV>=选L d=2500mma=590mm小带轮包角(四)V带根数1.基本额定功率2.功率增量3.包角系数4.带修正系数5.V带根数(五)轴上载荷1.带速2.V带单位长度质量3.初拉力4.作用在轴上的力(六)带轮结构设计1.小带轮结构及其尺寸2.大带轮结构及其尺寸)K)KP/((PPZ12013257.3590/)140-630(-18057.3)/ad-(d-180L11c121αα∆+=>=︒⨯︒=︒⨯︒=οο表11-4表11-5表11-2表11-73.7461.090.860.12)56.215/(1.6]KP1)K/[(PPzL1c=⨯⨯+=⨯∆+=α5m/s7.034m/s1000))/(60nd(v11>=⨯⨯⨯=π表11-1N5.2159.60.100.86)/0.86-(2.54)/(7.034215.6500mv)/KK-z)(2.5/(vP500F22c=⨯+⨯⨯⨯=+⨯⨯=αα1574.95N/2)sin(132215.5426)-11式(/2)sin(Fz2F1Q=︒⨯⨯⨯=⨯⨯⨯=α根据P78表11-8,表11-9确定带轮型号为A型B=(z-1)×e+2×f=63mme=15±f=9φ=38°b p=h amin= h fmin=δmin=6mmd a1=d1+2h a=d a2=d2+2h a =οο1201321>=αP1=ΔP1=Kα=K L=取z=4根5m/s7.034m/sv>=m=mF0=F Q=A型da1=da2=(七)张紧装置重力张紧3.开式齿轮的设计计算计算项目计算内容主要结果选择齿轮材料确定许用应力确定齿数强度计算确定模数m由表12-11选择齿轮材料如下:小齿轮:45 ,调质HB217~286,HBS=250大齿轮:铸铁,ZG310~570正火,HB163~207 HBS=185flimflim/S][σσ=[σFlim1]=+275=+275=450[σFlim2]=+220=+220=331由(表12-11),安全系数取SF=所以,[σF1]=450/=300MPa,[σF2]=331/=取小齿轮齿数Z1=20则大齿轮齿数Z2=Z1×i齿=20×5=100考虑到螺栓扳手空间及互质,取Z2=103所以,i齿实=Z2/Z1=小齿轮[]32222112FFasadYYZkTmσφ≥式中:K=K A K V Kβ由表12-8小齿轮:45,调质HB217~286,HBS=250大齿轮:铸铁ZG310~570,正火HB163~207 HBS=185S Flim=[σF1]=300MPa,[σF2]=Z1=20Z2=103i齿实=KA=1KV=0.1d=ψ小齿轮转矩计算齿轮模数确定齿轮的主要参数及几何尺寸所以K= 由12-10:Z 1=20Z 2=103T 1=9550×P 1/n 1=9550× mm N 1015.2413⋅⨯=考虑到磨损,将模数增大10%~15%,则 m=×(1+)= 由表12-1,取m=4 考虑到齿轮的结构和安装方便,大齿轮分度圆直径取至900mm 取d 2=900mm ,m=d 2/d 1= 取标准模数m=10mm 小齿轮分度圆直径d 1=mZ 1=200 大齿轮分度圆直径d 2=mZ 2=1030 大齿轮齿宽b 2=φd ×d 1=200 小齿轮齿宽b 1=b 2+5=205 两齿轮的中心距a=(d 1+d 2)/2=615 传动比发生改变Δi=3%,合理K β=Y FS1= Y FS2=mm N 1015.241T 31⋅⨯=取m=4 取标准模数m=10mm d 1=200 d 2=1030 b 2=200 b 1=205 a=6154.验算传动装置和动力参数[]98.223222211=≥F Fa sa d Y Y Z kT m σφ[]26.067.22096.333222==F Fa sa Y Y σ[]24.030036.433111==F Fa sa Y Y σ修改各轴的运动和动力参数表5 修改各轴的参数四、球磨机罐体及轴系设计1.罐体结构设计扭矩T2.支撑辊的设计计算N5.130557.1513.41403.23537842.5626GGGGGFkdg1=++++=++++=674.0117610)202770(15.05.13055T/FfRcos311=÷⨯+÷⨯⨯==∴-θ︒≈︒=486.47θN4.4842674.045.13055N=⨯=N5.13055F=︒=48θN4.4842N=3.支撑辊轴的设计计算计算项目计算内容计算结果固定心轴的选取辊轮轴为固定心轴,垂直平面内受力平衡:N6.7226.025.48422L2NM=⨯=⨯=轴径设计为长60mm,材料为45号钢,调制处理查表得:MPa600b=σ五.小齿轮轴系的设计计算计算项目计算内容计算结果小齿轮轴受力分析轴上作用力转速转矩齿轮切向力齿轮径向力带轮径向力最小轴径见上图mN8.242TN3.213n11⋅==N2428dT2F1t==N95.1574FN7.88320tan2428tanFFQntr==︒⨯=⋅=α选45号钢,调制处理,强度极限MPa600b=σmmnPAd24.353.2134.51203311=⨯=⨯≥由表16-5有A=135~120,最小轴径段有弯矩和扭矩的作用,取较大值既120.考虑到键的削弱,轴径增大5%mN8.242TN3.213n11⋅==N2428Ft=N95.1574FN7.883FQr==MPa600b=σMPa100][MPa 44.23561037108.2422dbl T 23=≤=⨯⨯⨯⨯==ττ 齿轮键:MPa 80][MPa 33.15180444108.2422dkl T 2p 3p =≤=⨯⨯⨯⨯==σσ MPa100][MPa 11.5180444108.2422dbl T 23=≤=⨯⨯⨯⨯==ττ 满足强度要求MPa 80MPa 33.15p <=σMPa 100MPa 11.5<=τ满足强度要求五、联接螺栓的校核计算项目 计算内容计算结果 1.设计螺栓 (1)滚轮支架上:因机器有较重的罐体做旋转动功,所以用铰制孔螺栓连接,一共6个,3对,M8分布于d 0=8500mm 的圆周上F=Gtan θ/(4×4)=(2××1000)/16 =查表可知σs =185~235MPa ,6个M8铰制孔螺栓分布于d 0=8500mm 的圆周上 F=(2)滚椅上的螺栓σb=370~500MPa查表9-6得[τ]=σs/S S=80MPa[σP]=σs/S P=320MPa[]mm8.3803.9064F4d s=⨯=≥ππτd s≥F/[σP]δ= mm (取δ=5mm)考虑到一上最小直径选用螺栓M8×80(桌子厚度取50mm)F=2T2/d= 采用铰制孔[]mm8.6806.2684F4d s=⨯=≥ππτd s≥F/[σP]δ=(取δ=10mm)考虑到以上最小直径,选用螺栓M10×100(板厚为15mm,10mm)选用螺栓M8×80F=六、设计开启门该开启门在表面焊接一块长条形钢板,右端由螺栓固定在罐体上,可旋转控制门的开闭。