第3章 预应力钢筋张拉阶段有效应力及张拉伸长值计算

预应力张拉计算书

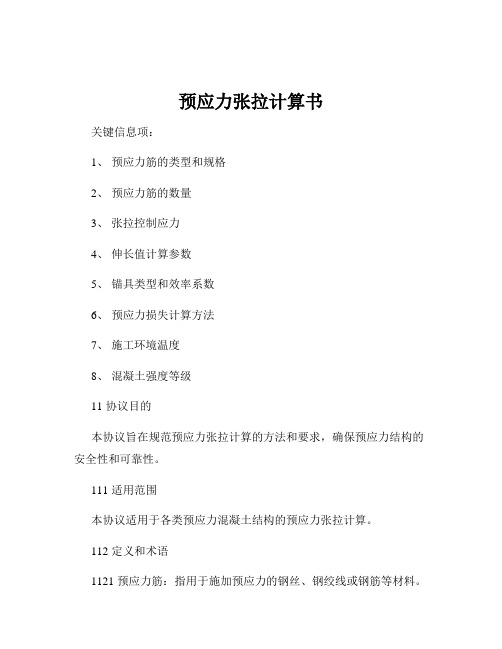

预应力张拉计算书关键信息项:1、预应力筋的类型和规格2、预应力筋的数量3、张拉控制应力4、伸长值计算参数5、锚具类型和效率系数6、预应力损失计算方法7、施工环境温度8、混凝土强度等级11 协议目的本协议旨在规范预应力张拉计算的方法和要求,确保预应力结构的安全性和可靠性。

111 适用范围本协议适用于各类预应力混凝土结构的预应力张拉计算。

112 定义和术语1121 预应力筋:指用于施加预应力的钢丝、钢绞线或钢筋等材料。

1122 张拉控制应力:指预应力筋在张拉时所控制达到的最大应力值。

1123 伸长值:指预应力筋在张拉过程中的拉伸长度。

21 预应力筋的材料特性211 应明确预应力筋的类型(如钢丝、钢绞线或钢筋)、规格(直径、截面积等)以及其力学性能参数(屈服强度、抗拉强度等)。

212 提供预应力筋的弹性模量值,该值应根据材料的实际检测结果或相关标准确定。

22 预应力筋的布置221 详细描述预应力筋在结构中的布置方式,包括其走向、曲线形状和间距等。

222 给出预应力筋的数量和分段长度。

31 张拉控制应力的确定311 依据设计要求和相关规范,确定合理的张拉控制应力值。

312 考虑材料的强度、结构的使用要求和安全性等因素。

32 伸长值的计算321 根据预应力筋的长度、弹性模量、张拉控制应力等参数,按照相关公式计算伸长值。

322 考虑孔道偏差、摩擦系数等因素对伸长值的影响,并进行相应的修正。

41 锚具的选择和性能411 明确所选用的锚具类型(如夹片式、螺母式等)。

412 提供锚具的效率系数和锚固性能参数。

42 预应力损失的计算421 分别计算由于锚具变形和钢筋内缩、预应力筋与孔道壁之间的摩擦、混凝土的弹性压缩、预应力筋的松弛等引起的预应力损失值。

422 综合考虑各项预应力损失,确定最终的有效预应力值。

51 施工环境条件511 记录施工时的环境温度,考虑温度对预应力筋和混凝土性能的影响。

512 如有特殊的环境条件(如腐蚀环境、高温环境等),应在计算中予以考虑。

张拉伸长量计算

预应力张拉伸长量计算

预应力张拉伸长量计算

预应力张拉伸长量计算

预应力张拉伸长量计算

一、计算公式及参数:

1、预应力平均张拉力计算公式及参数:

pp

p 1 ekx

kx

预应力张拉伸长量计算

式中: Pp—预应力筋平均张拉力(N) P—预应力筋张拉端的张拉力(N)

1.953105 7634 1401.953105

54.5m m

L L1 L2 51.1 54.5 105.6m m 10.56cm

预应力张拉伸长量计算

L总 2L 210.56 21.12cm

2、预应力钢束 1伸长量计算: ⑴、曲线段计算:

L1 = L1 51.1m m

LS L1 L2

L1 ,从初应力到最大张拉应力间的实测伸长值 (mm)

L2 ,初应力以下的推算伸长值(mm),可采用 相邻级的伸长值。

σk σk σk

张拉实际伸长量计算

N1、N2和N32量测图解及伸长量计算如下:

N1、N2、N32钢绞线束伸长量量测示意图 伸长量LS L1 L2 (L3 - L1)(L2 L1) L3 L2 - 2L1

张拉力及油表读数计算

根据张拉力和油表读数关系通过线性内插法 计算张拉力所对应的油表读数: 以前面为例: F=15%F1=234.36KN,P=2.08Mpa F=100%F1=1562.4KN,P=15.82Mpa F=30%F1=468.72KN,P=? (468.72-234.36)/(P-2.08)= (1562.4-234.36)/(15.82-2.08) F=30%F1=468.72KN, p=4.50Mpa

张拉力与油表读数关系: 千斤顶标定后,就可知千斤顶张拉力与油表 读数满足线性回归方程: 单根钢绞线张拉端的张拉控制力: P=195300N=195.3kN

2-预应力张拉伸长量的计算与测定_secret

预应力张拉伸长量的计算与测定在预应力筋的张拉施工中,为了保证施工质量,规范要求除了用应力控制外,还需用伸长值进行校核,使实际伸长值与理论伸长值差控制在±6%以内,因此张拉前的伸长值计算就显得十分重要了。

在此,笔者根据有关资料和自己的施工体会,对张拉应力伸长值的计算与测定谈几点看法。

1伸长值的计算预应力施工一般有先张法与后张法两种,先张法的预应力筋一般为直线,计算简便,可以作为后张法无管道摩擦的特例进行研究,因此这里着重论述后张法伸长值的计算方法。

计算伸长值的第一步,首先要确定预应力筋的工作长度和线型段落的划分。

后张法钢筋的线型一般均是既有直线,又含曲线,由于不同线形区间的平均应力会有很大差异,因此需要分段进行伸长量计算,然后再累加。

值得一提的是,在计算工作长度时,一定要考虑位于张拉千斤顶中的那部分预应力筋尺寸,这部分的伸长值对于工作长度小于20m时的情况影响不容忽视。

根据施工规范,△L=△L1+△L2+······△Ln;其中△L为预应力钢材工作长度 L的理论伸长值。

对于各区段的伸长值△L i ,其计算公式为:式中:P i——第i段的平均张拉力,N;L i ——第i 段的工作长,cm;A y——预应力筋截面面积,mm2;E y ——预应力筋弹性模量,N/mm2。

关于平均张拉力P i的计算公式,规范上有介绍,为式中:P ——预应力钢材张拉端的张拉力,N;L——从张拉端至计算截面的孔道长度,m;θ——从张拉端至计算截面曲线孔道部分切线的夹角之和。

对于圆曲线,为该段的圆心角;如果孔道在竖平面和水平面内同时弯曲时,则θ为双向弯曲夹角之矢量和,rad;K ——孔道每m局部偏差对磨擦的影响系数;µ——预应力筋与孔道壁的磨擦系数。

应该指出,这里的“P”并不是定值,而是克服了从张拉端至第i-1段的摩阻力后的剩余有效张拉力值,它随区段的增加而减小,所以表示成“P i”更为合适,如图1图中各个区段的平均张拉力分别为P1,P2,P3,P4,P i,各区段端的有效张拉力分别为P1,P2,P3,P4,P i,其计算式分别为:式中:P—初始端的张拉力;L n、错误!未指定书签。

预应力张拉计算说明

预应力张拉计算说明预应力张拉计算及现场操作说明本合同段梁板均为先张梁板,根据台座设置长度,实际钢绞线下料长度为89米。

一、理论伸长量计算由公式ΔL=(Nk*L)/EA计算可得理论伸长量。

公式ΔL=(Nk*L)/E g A g中ΔL:理论伸长量Nk:作用于钢绞线的张拉力(控制应力σk= 1395Mp)L:钢绞线下料长度(89m)E g:钢绞线弹性模量(1.95X105 Mp)A g:钢绞线截面面积(140mm2)由公式计算得ΔL=(1395*140*89)/(195700*140)=0.63441m=634.41mm现场张拉采取五级张拉分别为10%σk,20%σk,40%σk,8 0%σk,100%σk;对应理论伸长量分别为L1,L2,L3,L4,L5,L6。

由公式计算得L1=63.44 mm(10%ΔL)L2=126.88 mm(20%ΔL)L3=253.76mm(40%ΔL)L4=507.52mm(80%ΔL)L5=634.41 mm(100%ΔL)二、现场张拉实测(一)现场张拉操作现场张拉采取六级张拉分别为10%σk,20%σk,40%σk , 8 0%σk,100%σk;对应伸长量分别为A,B,C,D,E。

张拉顺序:1、先张拉左侧锚端,用3#千斤顶张拉N1筋,张拉到10%σk,记录此时伸长量A1,再张拉到20%σk,记录此时伸长量B1;后依次张拉N2-N9,对称张拉,分别记录各自伸长量:A2,B2 (9)B9;锚固好左侧。

2、张拉右侧锚端,用1#、2#千斤顶同时同步张拉,张拉到40%σk,记录此时伸长量C,锚固后继续张拉到80%σk,记录此时伸长量D,继续张拉到100%σk,记录下各自伸长量为E。

C、D、E值均为两千斤顶伸长的平均值。

(二)数据处理N1实际伸长量L n1=E+C或L n1=E+2(B1-A1)N2实际伸长量L n1=E+C或L n1=E+2(B2-A2)N3实际伸长量L n1=E+C或L n1=E+2(B3-A3)N4实际伸长量L n1=E+C或L n1=E+2(B4-A4)N5实际伸长量L n1=E+C或L n1=E+2(B5-A5)N6实际伸长量L n1=E+C或L n1=E+2(B6-A6)N7实际伸长量L n1=E+C或L n1=E+2(B7-A7)N8实际伸长量L n1=E+C或L n1=E+2(B8-A8)N9实际伸长量L n1=E+C或L n1=E+2(B9-A9)三、现场张拉注意要点1、现场张拉伸长值与理论伸长值必须随时比对,不得超过理论伸长值的±6%(即38.06mm);2、张拉时应匀速缓慢张拉,并在每级处持荷5min后读数;3、张拉时注意观察钢绞线断丝数,超过规定值必须替换,从新张拉;4、钢绞线张拉8小时后,才可进行下步钢筋施工。

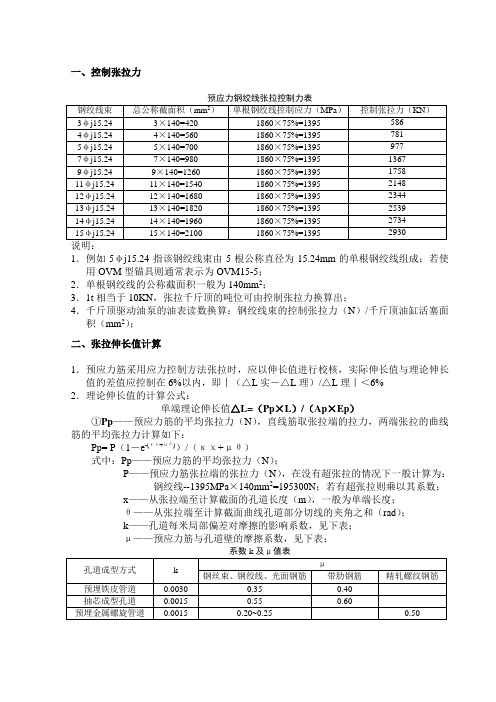

预应力钢绞线张拉控制张拉力、伸长值计算以及注意事项

一、控制张拉力1.例如5φj15.24指该钢绞线束由5根公称直径为15.24mm的单根钢绞线组成;若使用OVM型锚具则通常表示为OVM15-5;2.单根钢绞线的公称截面积一般为140mm2;3.1t相当于10KN,张拉千斤顶的吨位可由控制张拉力换算出;4.千斤顶驱动油泵的油表读数换算:钢绞线束的控制张拉力(N)/千斤顶油缸活塞面积(mm2);二、张拉伸长值计算1.预应力筋采用应力控制方法张拉时,应以伸长值进行校核,实际伸长值与理论伸长值的差值应控制在6%以内,即︱(△L实-△L理)/△L理︱<6%2.理论伸长值的计算公式:单端理论伸长值△L=(Pp×L)/(Ap×Ep)①Pp——预应力筋的平均张拉力(N),直线筋取张拉端的拉力,两端张拉的曲线筋的平均张拉力计算如下:Pp= P(1-e-(κχ+μθ))/(κχ+μθ)式中:Pp——预应力筋的平均张拉力(N);P——预应力筋张拉端的张拉力(N),在没有超张拉的情况下一般计算为:钢绞线--1395MPa×140mm2=195300N;若有超张拉则乘以其系数;x——从张拉端至计算截面的孔道长度(m),一般为单端长度;θ——从张拉端至计算截面曲线孔道部分切线的夹角之和(rad);k——孔道每米局部偏差对摩擦的影响系数,见下表;μ——预应力筋与孔道壁的摩擦系数,见下表;②L——预应力筋的单端长度(mm),即总长的一半;③Ap——预应力筋的截面面积(mm2),钢绞线为140 mm2;④Ep——预应力筋的弹性模量(N/mm2),钢绞线为195×103N/mm2;以上计算所得△L为单端理论伸长值,整束钢绞线的理论伸长值为:△L理=2△L3.实测伸长值的计算:△L实=△L总-(△L初实-△L初理)-△L锚塞回缩式中:△L总——张拉达到控制应力时测得的总伸长量;△L初实——张拉达到初应力(控制应力的10%~15%)时测得的实际伸长量;△L初理——初应力以下的推算理论伸长量(一般为△L理×10%);△L锚塞回缩——千斤顶退顶时锚具夹片的回缩量;注:①(△L初实-△L初理)所得值为钢绞线由松弛到紧张、产生应力前的伸长量,此部分不能计入实测伸长值部分;②△L总、△L初实、△L锚塞回缩均为两端张拉所测值之和。

预应力梁张拉力及理论伸长值的计算

先张法空心板张拉力及伸长值计算书一、说明我合同段预制场负责吉草高速公路第C07、C08两合同段的空心板预制工作,该预制场负责预制的空心板均采用先张法预应力砼施工工艺,其中10m空心板共257片(中板217片、边板40片),13m空心板共288片(中板240片,边板48片),16m 空心板共384片(中板320片边板64片),空心板总计共929片。

10m、13m先张法空心板预应力钢束采用Φs12.70钢绞线束;公称面积98.7mm2;标准强度1860兆帕;弹性模量E=1.95*105兆帕;先张法空心板张拉控制采用双控、P=1370兆帕。

一次一端张拉工艺,设计张拉控制应力为σk16m先张法空心板预应力钢束采用Φs15.20钢绞线束;公称面积140mm2;标准=1.95*105兆帕;先张法空心板张拉控制采用双控、一次强度1860兆帕;弹性模量EP一端张拉工艺,设计张拉控制应力为σ=1370兆帕。

k先张法预应力砼空心板台座设计长度为86m,钢绞线伸长值计算部分有效长度为83.2m,台座两端采用张拉端杆件、固定端杆件与连接器进行连接,采用单侧张拉盒整体张拉工艺。

试验报告钢绞线弹性模量Φs12.70型为1.939*105兆帕,Φs15.20型为2.03*105兆帕(取平均值计算)。

二、张拉力计算(双控一)1、先张法空心板预应力钢绞线张拉控制力的计算:①10m空心板:中板:Φs12.70型钢绞线,9根,公称面积98.7mm2,张拉控制应力为σk=1370兆帕9根钢绞线:P=1370*98.7*9=1216971N;10%(初应力)时=1216971*10%=121697.1N;20%时=1216971*20%=243394.2N边板:Φs12.70型钢绞线,11根,公称面积98.7mm2,张拉控制应力为σk=1370兆帕11根钢绞线:P=1370*98.7*11=1487409N;10%(初应力)时=1487409*10%=148740.9N;20%时=1487409*20%=297481.8N②13m空心板:中板:Φs12.70型钢绞线,12根,公称面积98.7mm2,张拉控制应力为σk=1370兆帕12根钢绞线:P=1370*98.7*12=1622628N;10%(初应力)时=1622628*10%=162262.8N;20%时=1622628*20%=324525.6N边板:Φs12.70型钢绞线,15根,公称面积98.7mm2,张拉控制应力为σk=1370兆帕15根钢绞线:P=1370*98.7*15=2028285N;10%(初应力)时=2028285*10%=202828.5N;20%时=2028285*20%=405657N③16m空心板:中板:Φs15.20型钢绞线,11根,公称面积140mm2,张拉控制应力为σk=1370兆帕11根钢绞线:P=1370*140*11=2109800N;10%(初应力)时=2109800*10%=210980N;20%时=2109800*20%=421960N边板:Φs15.20型钢绞线,13根,公称面积140mm2,张拉控制应力为σk=1370兆帕15根钢绞线:P=1370*140*13=2493400N;10%(初应力)时=2493400*10%=249340N;20%时=2493400*20%=498680N二、理论伸长值计算(双控二)先张法预应力砼空心板钢绞线理论伸长值计算:计算方法:计算公式(采用公路桥涵技术规范公式):理论伸长值ΔL=PL/AE计算过程:计算简图附后采用单侧张拉盒整体张拉工艺,张拉段钢束均为直线钢束。

预应力张拉伸长量计算

后张法预应力张拉伸长 量计算与测定分析一、理论伸长量计算 1、理论公式: 1根据公路桥涵施工技术规范JTJ041—2000,钢绞线理论伸长量计算公式如下: PP P E A LP L =∆ ①()()μθμθ+-=+-kx e P P kx P 1 ②式中:P P ——预应力筋的平均张拉力N,直线筋取张拉端的拉力,曲线筋计算方法见②式;L ——预应力筋的长度;A P ——预应力筋的截面面积mm 2;E P ——预应力筋的弹性模量N/mm 2;P ——预应力筋张拉端的张拉力N ;x ——从张拉端至计算截面的孔道长度m ;θ——从张拉端至计算截面的孔道部分切线的夹角之和rad ;k ——孔道每米局部偏差对摩擦的影响系数;μ——预应力筋与孔道壁的摩擦系数;2计算理论伸长值,要先确定预应力筋的工作长度和线型段落的划分;后张法钢绞线型既有直线又有曲线,由于不同线型区间的平均应力会有很大差异,因此需要分段计算伸长值,然后累加;于是上式中: i L L L L ∆+∆+∆=∆ 21PP i p i E A L P L i =∆P p 值不是定值,而是克服了从张拉端至第i —1段的摩阻力后的剩余有效拉力值,所以表示成“Pp i ”更为合适; 3计算时也可采取应力计算方法,各点应力公式如下:()()()()111--+--⨯=i i kx i i eμθσσ各点平均应力公式为:()()ii kx i pikx e iiμθσσμθ+-=+-1 各点伸长值计算公式为:pip i E x L iσ=∆ 2、根据规范中理论伸长值的公式,举例说明计算方法:某后张预应力连续箱梁,其中425米联内既有单端张拉,也有两端张拉;箱梁中预应力钢束采用高强度低松弛钢绞线Φ,极限抗拉强度f p =1860Mpa,锚下控制应力б0==1395Mpa;K 取m,µ=;1单端张拉预应力筋理论伸长值计算:预应力筋分布图12两端非对称张拉计算:预应力筋分布图2伸长值计算如下表:若预应力钢筋为两端对称张拉,则只需计算出一半预应力筋的伸长值,然后乘以2即得总的伸长量;注:由于采用1500KN千斤顶张拉,根据实测伸长值为量测大缸外露长度的方法,则计算理论伸长值时应加缸内长度约500mm;而锚固端长约470mm,应在计算理论伸长值时扣除;由于两数对于伸长值的计算相差甚微,可以抵消,因此在计算中未记入;二、实测伸长值的测定1、预应力钢筋张拉时的实际伸长值△L,应在建立初应力后开始量测,测得的伸长值还应加上初应力以下的推算伸长值;即:△L=△L1+△L2式中:△L1——从初应力到最大张拉应力间的实测伸长值m ;△L2——初应力以下的推算伸长值m ;关于初应力的取值,根据公路规的规定,一般可取张拉控制应力的10%~25%;初应力钢筋的实际伸长值,应以实际伸长值与实测应力之间的关系线为依据,也可采用相邻级的伸长值;2、钢绞线实测伸长值的经验公式:L实=L b—L a/—L无阻 1L实=L b—L a+L a—L c—L无阻 2L实——钢绞线实际伸长量L a——张拉应力为20%б0时,梁段两端千斤顶活塞行程之和;L b——张拉应力为100%б0时,梁段两端千斤顶活塞行程之和;L c——张拉应力为10%б0时,梁段两端千斤顶活塞行程之和;L无阻——梁段两端千斤顶内钢绞线的无阻伸长量,即:L无阻=PL/E P A P对于以上公式,当钢绞线较短,角度较小时,用2式计算更接近设计伸长量;当钢绞线较长,角度较大时,用1式计算更接近设计伸长量;这是由于预应力筋的长度及弯起角度决定实测伸长量的计算公式,钢绞线较短、弯起角度较小时,摩阻力所引起的预应力损失也较小,10%~20%Σ控钢绞线的伸长量基本上反映了真实变化,0~10%的伸长量可按相邻级别10%~20%推算;钢绞线较长、弯起角度较大时,摩阻力所引起的预应力损失也较大,故初应力采用20%Σ控用20%~100%推算0~10%的伸长量更准确;3、在施工过程中直接测量张拉端千斤顶活塞伸出量的方法存在一定误差,这是因为工具锚端夹片张拉前经张拉操作人员用钢管敲紧后,在张拉到约10%б0开始到100%б0时,因钢绞线受力,夹片会向内滑动,这样通过测量千斤顶的伸长量而得到的量比钢绞线的实际伸长量偏大;因此,我们采用了量测钢绞线绝对伸长值的方法,测得的伸长值须考虑工具锚处钢绞线回缩及夹片滑移等影响,测量方法如下图3所示:4、现以图2所示的预应力钢绞线为列介绍实际伸长值计算方法:对于多束群锚式钢绞线我们采用分级群张法,图2中钢绞线为7束,采用1500KN 千斤顶,根据不同应力下实测伸长值的量测,最后得出总伸长值及与设计伸长值的偏差如下表,并且用与设计伸长值的偏差是否在±6%之内来校核;预应力钢筋编号理论伸长值mm左端右端左端右端实测伸长值mm伸长值偏差% 20%б控/50%б控б控50%б控/б控11 605 69/94 54/183 195 21/24412 605 67/97 61/179 199 19/26613 605 63/91 58/181 197 18/23914 605 65/98 51/178 198 22/238 595注:由于钢绞线右端伸长值大于200mm,千斤顶需要倒一次顶才能完成张拉,因此右端出现了在50%б控时的两个读数,分别表示在从初应力张拉到50%б控时的读数和千斤顶倒顶后张拉到50%б控时的读数;三、问题与思考经张拉实践发现,预应力钢筋的实际伸长值与理论伸长值之间有一定的误差,究其原因,主要有:预应力钢筋的实际弹性模量与计算时的取值不一致;千斤顶的拉力不准确;孔道的摩擦损失计算与实际不符;量测误差等;特别是弹性模量的取值是否正确,对伸长值的计算影响较大;必要时,预应力钢筋的弹性模量、锚圈口及孔道摩阻损失应通过试验测定,计算时予以调整;。

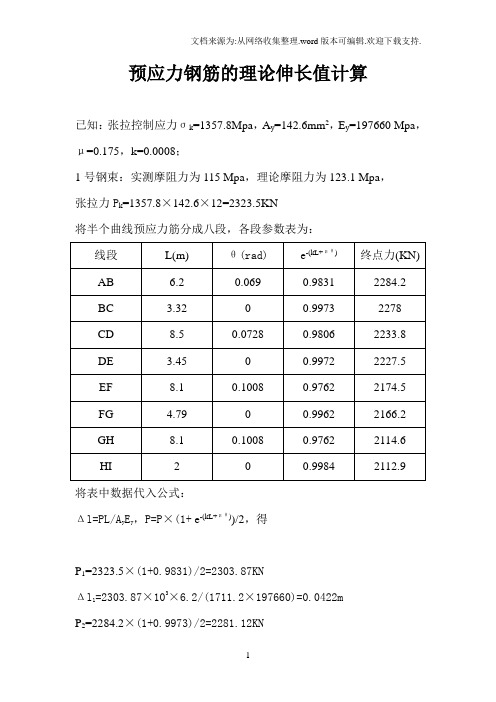

预应力钢筋理论伸长值计算

预应力钢筋的理论伸长值计算已知:张拉控制应力σk=1357.8Mpa,A y=142.6mm2,E y=197660 Mpa,μ=0.175,k=0.0008;1号钢束:实测摩阻力为115 Mpa,理论摩阻力为123.1 Mpa,张拉力P k=1357.8×142.6×12=2323.5KN将半个曲线预应力筋分成八段,各段参数表为:将表中数据代入公式:Δl=PL/A y E y,P=P×(1+ e-(kL+μθ))/2,得P1=2323.5×(1+0.9831)/2=2303.87KNΔl1=2303.87×103×6.2/(1711.2×197660)=0.0422mP2=2284.2×(1+0.9973)/2=2281.12KNΔl2=2281.12×103×3.32/(1711.2×197660)=0.02239m P3=2278×(1+0.9806)/2=2255.9KNΔl3=2255.9×103×8.5/(1711.2×197660)=0.05669m P4=2233.8×(1+0.9972)/2=2230.67KNΔl4=2230.67×103×3.45/(1711.2×197660)=0.02275m P5=2227.5×(1+0.9762)/2=2200.99KNΔl5=2200.99×103×8.1/(1711.2×197660)=0.0527mP6=2174.5×(1+0.9962)/2=2170.37KNΔl6=2170.37×103×4.79/(1711.2×197660)=0.0307m P7=2166.2×(1+0.9762)/2=2140.42KNΔl7=2140.42×103×8.1/(1711.2×197660)=0.0513mP8=2114.6×(1+0.9984)/2=2112.91KNΔl8=2112.91×103×2/(1711.2×197660)=0.01249m求得Δl=2×0.29121=0.58242m=58.242cm在梁端处N1钢束伸长量为:29.121cm2号钢束:实测摩阻力为275 Mpa,理论摩阻力为134.9 Mpa,张拉力P k=(1357.8+275-134.9)×142.6×12=2563.2KN将半个曲线预应力筋分成六段,各段参数表为:将表中数据代入公式:Δl=PL/A y E y,P=P×(1+ e-(kL+μθ))/2,得P1=2563.2×(1+0.9809)/2=2538.7KNΔl1=2538.7×103×4/(1711.2×197660)=0.0300mP2=2514.2×(1+0.9941)/2=2506.8KNΔl2=2506.8×103×7.45/(1711.2×197660)=0.0552mP3=2499.4×(1+0.9762)/2=2469.7KNΔl3=2469.7×103×8/(1711.2×197660)=0.0584mP4=2439.9×(1+0.9762)/2=2410.9KNΔl4=2410.7×103×8/(1711.2×197660)=0.0570mP5=2381.9×(1+0.9928)/2=2373.3KNΔl5=2373.3×103×9/(1711.2×197660)=0.0632m P6=2364.7×(1+0.9762)/2=2336.6KNΔl6=2336.6×103×8/(1711.2×197660)=0.0553m 分段求得Δl=2×0.3191=0.6382m=63.82cm在梁端处N2钢束伸长量为:31.91cm横梁计算已知:张拉控制应力σk=1120Mpa,A y=142.6mm2,E y=197660 Mpa,μ=0.175,k=0.0008;ΔL=1347.3×10³×6.4/1260×197660=0.0346m主梁1号束张拉压力表读数主梁2号束张拉压力表读数435.7 KN(0.17%)、2563.2KN(100%)、2640.1 KN(103%)、2691.4 KN(105%)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第3章预应力钢筋张拉阶段有效应力及张拉伸长值计算3.1 预应力钢筋的张拉控制应力预应力钢筋的张拉控制应力(controlled tensile stress Of prestressing steel reinforcement)是指张拉时预应力钢筋达到的最大应力值,也就是张拉设备(如千斤顶)所控制的总拉力除以预应力钢筋截面面积所得到的应力值,以acon表示。

对于变角张拉而引起变角张拉装置摩阻损失,ocon指经过变角张拉装置并扣除此摩阻力后的(锚具位置)应力值。

概括讲,ocon通指预应力钢筋张拉时锚具位置的控制应力。

从经济角度出发,对于相同截面的预应力筋束,采用愈大的张拉控制应力ocon将使管壁混凝土中建立的环向预压应力就愈大,其抗裂性就愈好;或者要达到同样的抗裂性时,预应力筋束的截面面积就可以减小。

然而张拉控制应力ocon值太高也将存在下述一些问题:1)ocon值愈高,预应力筋束的应力松弛损失将愈大。

2)由于预应力钢筋强度的离散性、张拉操作中的超张拉等原因,张拉时可能使钢筋应力接近甚至进入屈服阶段,产生塑性变形,反而达不到预期的预应力效果。

少数钢筋甚至发生脆断现象。

3)因张拉力的测量可能不够准确,容易发生安全事故。

因此,预应力钢筋的张拉控制应力ocon不能定得过高,应留有适当的余地。

一般宜在比例极限值之下。

研究表明,预应力钢筋的张拉控制应力ocon与所采用的钢筋品种有关。

对预应力钢绞线而言,其塑性较差,没有明显的屈服台阶,ocon应定得低一些。

综合分析《水工混凝土结构设计规范》(DL/T 5057-1996)和《混凝土结构设计规范》(GB50010--2002)的规定[1,2],预应力钢绞线的张拉控制应力值ocon:有粘结预应力技术体系不宜超过0.75fptk,无粘结预应力施工技术体系不宜超过0.70fptk,且不应小于0.4/Ptk。

当考虑部分抵消由于应力松弛、孔道摩擦、钢筋分批张拉等因素产生的预应力损失时,张拉控制应力允许值可提高0.05fptk。

3.2 预应力钢筋的预应力损失计算对于环形高效预应力混凝土结构,预应力钢筋的预拉应力沿管壁环向从张拉端到锚固端并不是一个恒定的值,受施工因素、材料特性及环境条件的影响,在施工和使用过程中随时间的推移会逐渐减小,从而使管壁混凝土预压应力相应减小,该现象称为预应力损失(loss of prestress)。

预应力钢筋逐渐降低的应力值为预应力损失值,以ol表示。

在所有预应力损失都发生之后,预应力钢筋中的应力降低至最终值,即有效预应力ope。

环形高效预应力混凝土结构是以扣除预应力损失ol后所确定的预应力钢筋有效预应力ope为依据进行设计和计算的。

由于引起预应力损失的因素很多,产生的时间也先后不一,第40页准确地估算预应力损失值是非常困难的。

有些因素,如混凝土的收缩、徐变及钢筋松弛引起的预应力损失值随着时间的增长和环境的变化而不断发生变化。

还有些因素之间互相影响,如混凝土收缩、徐变使管径缩小,钢筋回缩导致预拉应力降低,而混凝土预压应力减小又将减小徐变损失;钢筋的应力松弛也将引起徐变损失的减小。

我国现行规范中,一般采取单独计算各种因素引起的预应力损失值的简化计算方法,总预应力损失值等于各种因素产生的预应力损失值之和。

环形高效预应力混凝土结构设计所考虑的预应力损失主要有:锚具变形和钢筋内缩引起的预应力损失ol1、预应力钢筋与孔道壁之间的摩擦引起的预应力损失ol2、预应力钢筋应力松弛引起的预应力损失ol4,混凝土收缩徐变引起的预应力损失ol5以及管道收缩变形引起的预应力损失ol6等。

此外,还需根据实际情况考虑可能出现的预应力损失,如变角张拉装置摩阻损失[5]。

3.2.1 锚具变形和钢筋内缩引起的预应力损失在张拉锚固后,钢筋回缩也会引起预应力损失,该损失值在预应力锚固端往往占很大比例。

进行环形高效预应力混凝土结构设计时,锚具变形和钢筋内缩引起的预应力损失ol1计算可能包含4种曲线形式,即直线筋、圆弧形曲线筋、直线+一段圆弧形曲线筋和直线+两段圆弧形曲线筋。

当采用锚具的锚夹片不采用顶压压紧方式,丽为张拉时限位、张拉完成后随预应力钢筋回缩自动锚固方式时,可采取超张拉0.03ocon的施工措施以减小锚具变形和钢筋内缩引起的预应力损失。

(1)直线筋直线预应力钢筋由于锚具变形和钢筋内缩引起的预应力损失ol1按下列公式计算:对于环锚支撑张拉方式,由于主动张拉端和被动张拉端(固定端)集于环锚锚板一体,主动张拉端和被动张拉端的锚具变形和钢筋的内缩值应分别取为a/2。

(2)圆弧形曲线筋曲线形预应力钢筋回缩时的摩阻力方向与张拉时的摩阻力方向相反,故这种摩阻力也称为反摩阻力。

反摩阻力的产生范围是局部性的.因而钢筋回缩引起的预应力损失沿钢筋长度方向也是变化的,在有的区段甚至为零,这说明部分区段不受钢筋回缩影响。

因此在计算时,钢筋回缩的影响长度是一个重要的参数。

圆弧形曲线预应力钢筋由于锚具变形和钢筋内缩引起的预应力损失值ol1,应根据预应摘要:桥梁工程是公路工程中的控制性工程之一,桥梁的质量直接关系到结构安全和使用寿命。

由于桥梁属于多构件结构,工序繁多,结构复杂,工程质量问题也呈现出多样化的特点,本文重点讲述了桥梁上部结构中预应力钢筋张拉过程中所出现的质量问题及其原因分析,并就如何预防和处理进行了详细的阐述。

关键词:预应力钢筋张拉质量问题分析预防处理一、滑丝和断丝钢筋张拉过程中出现滑丝和断丝现象,其结果会使预应力钢筋受力不均,甚至使空心板不能达到足够的预应力。

(一)原因分析1、钢丝束存放不好,表面存在油污、锈斑等。

2、钢丝编束时,由于没有认真梳理,造成钢丝束交叉混乱。

3、锚具加工尺寸不准确,锥度误差大。

4、锚圈放洋不准,支承垫板倾斜,千斤顶安装不正。

(二)预防及处理措施1、在施工中要加强材料的检验,选择较好的锚具类型,施工时遵守操作规程。

2、滑丝和断丝现象如果发生在顶锚之前,应立即停止张拉,并使千斤顶回油,认真检查滑丝和断丝的原因,更换已断的钢丝或更换已损伤的夹片,再重新进行张拉。

3、滑丝和断丝现象如果发生在顶锚之后,其处理程序如下:(1)将千斤顶按张拉状态安装好。

(2)张拉钢丝。

当钢丝受力伸长时,夹片稍被带出,这时立即用钢纤卡住夹片,同时千斤顶回油,钢丝回缩,夹片因被卡住而不能与钢丝同时回缩。

千斤顶再次进油,如此反复的进行,直至夹片退出为止。

在退夹片时,钢丝的张拉应力不得超过钢丝的极限张拉应力的0.8倍。

(3)如钢丝已断,应更换钢丝束,重新张拉并锚固。

二、后张预应力结构孔道压浆不实后张预应力孔道压浆密实与否,直接关系到预应力构件永存内力的稳定性及耐久性。

据有关资料介绍,美国从地震垮塌的后张预应力桥梁构件上截取若干断面解剖测试,发现后张预应力结构存在因孔道压浆不密实而造成的预应力筋锈蚀、断面锐减、断丝及内力损失严重等致命的质量问题,为此,曾一度禁止后张预应力结构的应用。

由此看来,后张预应力孔道压浆的密实度,是后张预应力构件质量控制的主要环节。

孔道压浆不密实有如下几种表现;(一)压浆初凝后,从进浆孔或排气孔用探测棒可探测到不饱满,有空洞。

(二)计算浆体压进孔道总量小于孔道总空隙量。

(三)多波曲线孔道,特别是竖向多波曲线孔道波峰顶排气孔未冒浆。

(四)压浆增压时,不能保证恒定的压力。

(五)梁体因蜂窝.,孔洞,裂缝等内部隐蔽缺陷而漏浆。

(六)封锚不严而漏浆。

(七)上下或左右孔道串孔。

这些压浆不饱满,不密实的质量隐患,如未被及时发现并进行妥善处理,将直接影响结构物的使用寿命。

1、原因分析设计方面有以下原因可造成后张预应力结构孔道压浆不实:(1)穿入预应力钢筋后设计孔道空隙狭窄,水泥浆不易压入。

(2)设计孔道曲线长,曲率小,曲折点多。

(3)设计规定的成孔材料材质不佳,孔道内摩阻系数大。

施工工艺方面有以下原因可造成后张预应力结构孔道压浆不实;(1)施工中成孔质量不好,孔道直径粗细不匀或有偏孔、缩颈现象,预应力筋勉强可以穿入,但水泥浆无法通过。

(2)成孔材料材质选用不当,特别是抽拔棒成孔时操作不当,孔壁粗糙,坍落、掉皮,出现波浪等。

(3)孔道串孔,内漏,封锚不严,不能保压持荷。

(4)排气孔设置不当,特别是连续梁,多波段;竖曲线超长孔道若波峰处的排气孔不通,在某些曲段易形成空气滞留穴阻止进浆而造成空洞。

(5)预应力钢筋编束、捆扎时,扎丝过密或松弛,穿束时绑扎钢丝在孔道不畅处受阻,堆积挤压,形成网状塞栓,压浆时此处过水过气而不过浆。

(6)制浆不规范,稀稠失控或过滤不好,有硬块杂物造成孔道堵塞。

(7)水灰比不当,水灰比过大,不但强度降低,而且泌水率增大,当水被吸收或蒸发后,即形成空洞。

(8)外加剂用量不当,如膨胀剂,用量过小膨胀效果不明显,若膨胀系数小于水泥收缩系数,空缺未补实,就会造成压浆不饱满。

(9)压浆机性能不好,压力不够或无法保压持荷,致使孔道内水泥浆不能长距离远送,也无法借助压力使水泥浆充实到孔道各处不易通畅的细微空间位置,从而造成孔道压浆不饱满,不密实。

2、预防及处理措施治理孔道压浆不密实的措施,就是要针对以上所分析出的原因,对症下药,正确治理。

除此之外,对影响压浆质量的重要因素,严密进行控制,并改进施工工艺,方可取得明显效果。

(1)优选配合比。

水泥浆配合比是压浆质量的关键。

优良的配合比设计是控制孔道压浆质量的前提,优化组合的水泥浆配合比,既能有效地控制泌水率及有效膨胀系数。

(2)慎用膨胀剂。

在水泥浆凝固过程中,膨胀剂和水泥发生反应,产生气体,使水泥体积产生微膨胀。

(3)适当提高压浆稳压持荷压力。

压浆过程中,压力一般应保持在0.4—0.6MPa 之间,稳压持荷时间不少于5min,稳压压力应保持在0.6—0.8MPa之间。

(4)采用后期加压补浆法补充密实。

对于竖曲线锚固点处在上部的孔道,因泌水无法排出而占据孔道空间,水干后此处形成空洞(此缺陷在封锚前可从进浆孔用探条探测到),可用高压黄油枪或按此原则制手动压力补压充实。

对于长线连续结构竖向多波孔,不论锚固点在什么位置,其波峰处(孔道最高点)都有可能因泌水、浆体收缩而形成局部空洞。

排除这种隐蔽缺陷的方法是,在孔道波峰处事先设一排气、压浆两用管,压浆时排气,压完浆后,可以此管用探条检测,发现不密实,可从此管接上手动补浆泵进行后期补浆,效果较好。

(5)采用真空压浆。

三、预应力筋孔道漏浆致使穿束张拉受阻后张法预应力穿束困难或者无法穿束;已经穿束的预应力钢筋被泄露的混凝土浇浆液包裹,张拉时部分预应力钢筋受力不均,导致断丝现象;由于管道堵塞,压浆困难。

(一)原因分析由于采用波纹管作为后张法预应力孔道,在混凝土浇筑过程中,波纹管破裂,或者由于振捣时振动到波纹管导致混凝土浆进入孔道,造成张拉穿束困难。

(二)预防及处理措施1、用于制作波纹管的钢带应符合现行有关国家标准,其厚度应根据管道直径、形状、钢丝束设置时间而定,一般不宜小于0.3mm。