毕业设计——直流电机的装配工艺分析

电机制造工艺及装配pdf

电机制造工艺及装配pdf一、电机制造工艺概述电机作为电气能源转换的核心设备,在我国经济社会发展中具有举足轻重的地位。

电机制造工艺的发展与创新为电机性能的提升、节能减排目标的实现提供了有力保障。

本文将从电机分类及应用、电机制造工艺发展历程和电机制造工艺流程三个方面进行介绍。

1.电机分类及应用电机根据用途、结构、电压等级等多种方式进行分类。

常见的电机类型包括交流电机、直流电机、同步电机、异步电机等。

这些电机广泛应用于工业生产、家用电器、交通运输等领域,为各类设备提供了可靠的驱动力。

2.电机制造工艺发展历程电机制造工艺经历了从传统制造向现代制造的转变。

传统制造工艺以手工为主,生产效率低、质量不稳定。

随着科技的进步,电机制造工艺逐步实现了自动化、智能化,提高了生产效率和产品质量。

现代电机制造工艺主要包括绕组制造、铁芯制造、整机装配等环节。

3.电机制造工艺流程电机制造工艺流程主要包括以下几个环节:(1)原材料采购:根据电机性能要求,采购合适的钢材、硅钢片、绝缘材料等原材料。

(2)铁芯制造:采用先进的硅钢片切割、焊接等技术,制作符合性能要求的铁芯。

(3)绕组制造:选用优质导线,通过焊接、整形等工艺,制作出高品质的绕组。

(4)电机装配:将铁芯、绕组、轴承、机械密封等零部件组装成电机。

(5)电机试验:对电机进行电气、机械性能试验,确保电机性能达标。

(6)包装与出厂:对试验合格的电机进行包装,按规定程序办理出厂手续。

二、电机装配技术电机装配技术是电机制造的关键环节,直接影响到电机的性能和可靠性。

以下是电机装配基本要求、电机零部件装配和电机总装与调试的详细介绍。

1.电机装配基本要求(1)零部件清洗:清洗轴承、绝缘材料等零部件,确保清洁度。

(2)零部件检查:检查零部件尺寸、磨损情况,确保零部件质量。

(3)装配顺序:按装配顺序进行装配,确保电机结构完整。

2.电机零部件装配(1)轴承装配:将轴承与轴承座配合,调整轴承间隙,确保轴承工作稳定。

直流电机组装工艺

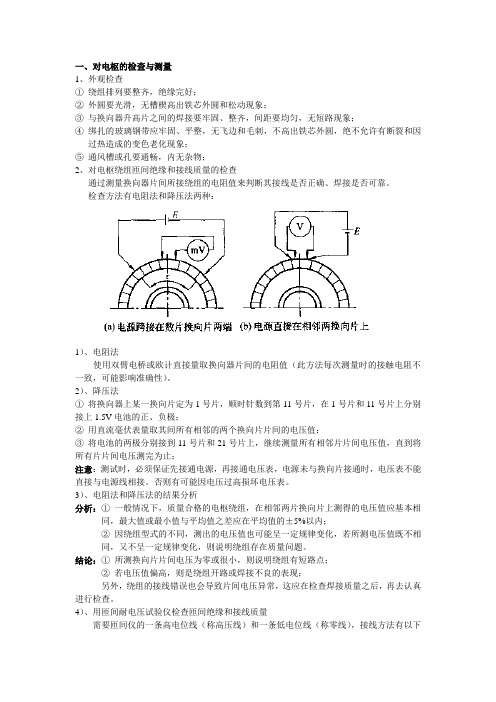

一、对电枢的检查与测量1、外观检查①绕组排列要整齐,绝缘完好;②外圆要光滑,无槽楔高出铁芯外圆和松动现象;③与换向器升高片之间的焊接要牢固、整齐,间距要均匀,无短路现象;④绑扎的玻璃钢带应牢固、平整,无飞边和毛刺,不高出铁芯外圆,绝不允许有断裂和因过热造成的变色老化现象;⑤通风槽或孔要通畅,内无杂物;2、对电枢绕组匝间绝缘和接线质量的检查通过测量换向器片间所接绕组的电阻值来判断其接线是否正确、焊接是否可靠。

检查方法有电阻法和降压法两种:1)、电阻法使用双臂电桥或欧计直接量取换向器片间的电阻值(此方法每次测量时的接触电阻不一致,可能影响准确性)。

2)、降压法①将换向器上某一换向片定为1号片,顺时针数到第11号片,在1号片和11号片上分别接上1.5V电池的正、负极;②用直流毫伏表量取其间所有相邻的两个换向片片间的电压值;③将电池的两极分别接到11号片和21号片上,继续测量所有相邻片片间电压值,直到将所有片片间电压测完为止;注意:测试时,必须保证先接通电源,再接通电压表,电源未与换向片接通时,电压表不能直接与电源线相接。

否则有可能因电压过高损坏电压表。

3)、电阻法和降压法的结果分析分析:①一般情况下,质量合格的电枢绕组,在相邻两片换向片上测得的电压值应基本相同,最大值或最小值与平均值之差应在平均值的±5%以内;②因绕组型式的不同,测出的电压值也可能呈一定规律变化,若所测电压值既不相同,又不呈一定规律变化,则说明绕组存在质量问题。

结论:①所测换向片片间电压为零或很小,则说明绕组有短路点;②若电压值偏高,则是绕组开路或焊接不良的表现;另外,绕组的接线错误也会导致片间电压异常,这应在检查焊接质量之后,再去认真进行检查。

4)、用匝间耐电压试验仪检查匝间绝缘和接线质量需要匝间仪的一条高电位线(称高压线)和一条低电位线(称零线),接线方法有以下两种:测试时,仪器示波器屏幕上只会出现一条曲线①跨距法:将匝间仪的高压线和零线分别接相距一个极距的两个换向片,如果有匝间短路或接线故障,将出现杂乱或变形(幅值或频率发生变化)的曲线,或者每移动一次接线,曲线就会有明显的变化;②片间法:将匝间仪的高压线和分别接相邻的两换向片,若出现曲线不能震荡的现象(即只出现一条下滑的曲线),则说明所接两片换向片之间出现了短路故障。

有刷式航空直流电机装配试验中的关键工艺分析

有刷式航空直流电机装配试验中的关键工艺分析作者:田苗龙素华刘强来源:《物联网技术》2016年第12期摘要:文章在产品设计不存在缺陷及零组件加工精度可保证设计要求的前提下,仅对有刷式航空直流电机总装和试验方面的四点工艺问题进行剖析。

所涉及的分析可涵盖所有有刷式直流电机,理论阐述仅以直流发电机为例。

关键词:直流电机;工艺;刷盒校正;精磨;轴承装配;调整中图分类号:TK416;TP205 文献标识码:A 文章编号:2095-1302(2016)12-00-040 引言在电机装配过程中的刷盒校正工作是有刷式直流电机一道必不可少的工序,其主要目的是使电刷与换向器接触时,处于设计要求的角度偏差范围之内,以保证电刷和换向器的相对位置精度。

1 刷盒的校正1.1 机理每种直流电机都以不同的设计指标来实现较理想的性能,对于物理中性线和几何中性线尤其关键。

保证物理中性线的两个重要指标都在电枢上,一个是换向器上换向片对轴线的偏斜量,另一个是换向器的定位。

而决定产品几何中性线的两个因素都在产品定子上,即磁极定位孔的位置度以及磁极加工装配的精确程度。

除这些尺寸外,换向极几何尺寸的设计也会在电机运行过程中对磁场畸变的改善起着举足轻重的作用。

另外电刷装于端盖上的相对位置的精确性以及端盖与定子固定后的相对位置等因素也会影响到产品运行时物理中性线和几何中性线的偏移程度。

从电机理论上讲,对于直流电机,整机的各项指标均与换向有着密切的联系,特别是发电机的激磁电流,其大小取决于磁场的强弱即主磁通的丰富程度。

首先应明确的是直流发电机在低转速、轻载状态下工作时,磁场不饱和电枢反应的程度不大,物理中性线和几何中性线偏离不多,主磁通也较丰富,系统自我调节较好,电机工作稳定。

但直流发电机在高转速、满负载状态下工作时,磁场趋于饱和或已经饱和,电枢反应的程度也加深。

主磁通量比低转速时少的多,主磁极磁势也相应很小,但电枢磁势取决于线负荷,因此其合成磁场的分布严重畸变,使得电机运行时的物理中性线远离几何中性线,导致电刷下换向元件的电势增大,不但激磁电流会增大,还会使换向恶化。

电机制造工艺及装配pdf

电机制造工艺及装配pdf电机,作为现代工业的重要动力源,其制造工艺和装配技术对于确保电机的性能、效率和寿命至关重要。

本文将详细介绍电机的制造工艺和装配过程。

一、制造工艺1. 原材料准备:电机制造的第一步是准备原材料,包括电磁线、绝缘材料、轴承、转子、定子等。

这些材料必须具备优异的电气性能和机械性能。

2. 绕线:绕线是电机制造的关键步骤,涉及到将电磁线绕在定子上。

这一步需要精确控制线圈的匝数、线径和绕线方式,以确保电机性能。

3. 浸渍:绕线完成后,需要对电机进行浸渍处理,以增强电机的绝缘性能和机械强度。

浸渍过程通常使用绝缘漆或树脂。

4. 烘烤:烘烤是使浸渍的绝缘漆或树脂固化,进一步增强电机的性能。

烘烤过程中需严格控制温度和时间,以免对电机造成损坏。

5. 装配:将转子、轴承等部件装配到定子上,形成完整的电机。

这一步需确保各部件安装位置精确,以保障电机正常运行。

6. 测试:完成装配后,需要对电机进行测试,检查其性能是否符合要求。

测试包括耐压测试、负载测试等。

二、装配工艺1. 转子与轴承的装配:将轴承安装在转子上,确保轴承与转子配合紧密,无松动现象。

这一步需使用专用的装配工具,以保证装配精度。

2. 定子与机座的装配:将装配好的转子放入定子中,然后将机座与定子固定在一起。

这一步需确保定子与机座之间的安装位置精确,以保障电机的稳定运行。

3. 引出线与接线盒的装配:将引出线连接到电机接线盒中,并进行固定。

这一步需保证引出线与接线盒之间的连接紧密、安全。

4. 油封与端盖的装配:在装配端盖之前,需先安装油封,以防止电机内部润滑油泄漏。

端盖应紧密地与机座配合,以确保电机的密封性能。

5. 整体调试与检验:完成装配后,需要对电机进行整体调试与检验,检查电机的性能是否符合要求。

调试包括调整电机的旋转方向、振动、噪声等参数。

检验包括外观检查、尺寸测量等。

总结:电机的制造工艺和装配技术是确保其性能、效率和寿命的关键因素。

从原材料准备到整体调试与检验,每一道工序都需要严格控制,以确保电机的品质和可靠性。

微型直流电机装配工艺流程

微型直流电机装配工艺流程英文回答:Assembling a miniature DC motor involves several steps to ensure proper functioning and quality. Here is the process I follow:1. Preparation: I gather all the necessary components and tools required for the assembly process. This includes the motor housing, rotor, stator, brushes, and other small parts.2. Mounting the stator: I carefully position the stator inside the motor housing, ensuring that it is securelyfixed in place. This is usually done using screws or adhesive.3. Attaching the rotor: I then attach the rotor to the shaft, making sure it is aligned properly with the stator. The rotor should be able to rotate freely without anyobstructions.4. Installing the brushes: The brushes are responsible for conducting electrical current to the rotor. I place the brushes in their designated slots and ensure they make proper contact with the rotor's commutator.5. Wiring: I connect the wires from the brushes to the external power source. This allows the motor to receive the necessary electrical current for operation.6. Testing: Before finalizing the assembly, I perform a series of tests to ensure the motor is functioning correctly. This includes checking for smooth rotation, proper electrical conductivity, and any abnormal noises or vibrations.7. Final adjustments: If any issues are detected during testing, I make the necessary adjustments or repairs to ensure optimal performance.8. Packaging: Once the motor passes all the tests andmeets the required specifications, I carefully package it for shipment or distribution.中文回答:微型直流电机的装配工艺流程包括以下几个步骤,以确保其正常运行和质量。

装配直流电动机模型实验报告

装配直流电动机模型实验报告实验目的:本实验旨在通过装配直流电动机模型,了解直流电动机的工作原理,掌握直流电动机的结构和特性,以及学习如何控制直流电动机的转速。

实验原理:直流电动机是一种将直流电能转换为机械能的设备。

其主要组成部分包括定子、转子、电刷和电枢等。

当电流通过电枢产生磁场时,电枢会受到电磁力的作用而转动,从而驱动机械装置工作。

实验装置:1. 直流电动机模型。

2. 直流电源。

3. 转速传感器。

4. 电压表。

5. 电流表。

6. 万用表。

7. 示波器。

实验步骤:1. 将直流电动机模型组装好并连接好电源。

2. 通过调节电源的输出电压,观察并记录不同电压下电动机的转速和电流。

3. 使用示波器观察电动机的电压和电流波形。

4. 测量电动机的内阻和空载电流。

5. 通过改变电动机的负载,观察电动机的转速和电流的变化。

实验结果与分析:通过实验观察和数据记录,我们发现随着电压的增加,电动机的转速也随之增加,但同时电流也随之增加。

此外,改变电动机的负载也会对电动机的转速和电流产生影响。

通过示波器观察电压和电流波形,我们可以更直观地了解电动机的工作状态。

结论:通过本次实验,我们对直流电动机的工作原理和特性有了更深入的了解,掌握了直流电动机的基本控制方法。

这对我们今后在工程实践中的电机应用和调试将有很大帮助。

总结:通过装配直流电动机模型实验,我们不仅理论知识得到了巩固,同时也提高了动手能力和实验操作技能。

这对我们的学习和未来的工程实践都具有重要意义。

直流无刷电机毕业设计.doc

(1)正确设计原理图

(2)采购元器件

(3)焊接元器件

(4)调通硬件

(5)设计软件,电机正常运转

验收

标准

(1)原理图

(2)元器件

(3)电路版

(4)调试完成的成品板

(5)设计软件,电机正常运转

主要性能指标

1.具有控制开环、三相或四相无刷直流电机;

2.可以选择在60°/120°或120°/240°的传感器相位角;

1.4

脉宽调制即PWM (Pulse Width Modulation)控制就是对脉冲宽度进行调制的技术,即通过对一系列的脉冲宽度进行调制,来等效地获得所需波形。PWM驱动是利用大功率管的开关特性,按固定频率来接通和断开,并根据需要改变一个周期内“接通”与“断开“时间的长短,通过改变无刷直流电动机定子绕组上电压脉冲的占空比来改变平均电压的大小,从而控制电动机的转速。

3.2

无刷直流电机驱动器原理图如图3-2所示。单片机的6路PWM输出控制电机驱动MOS管,无刷直流电机的霍尔信号送入单片机作为换向的依据。

从电机转子位置检测器送来的三相位置检测信号(SA,SB,SC)一方面送入单片机,经单片机结合正反转控制端、起停控制端、制动控制端、电流检测端等控制逻辑信号状态,经过运算后,产生逆变器三相上、下桥臂开关器件的6路原始控制信号,其中,三相下桥开关信号还要按无刷直流电机调速机理进行脉宽调制处理。处理后的三相下桥PWM控制信号(AT,BT,CT,)经过驱动电路整形、放大后,施加到逆变器的6个开关管上,使其产生出供电机正常运行所需的三相方波交流电流。

SZPT33035提供I2C接口与MCU进行通信控制,通信时钟可达400Kbps。

SZPT33035具有高可靠性,内置振荡和上电复位以及看门狗电路;

(毕业论文)永磁无刷直流电机论文

小功率永磁无刷直流电动机的设计和仿真研究摘要永磁无刷直流电动机是把电机、电子和稀土材料的高新技术产品发展紧密的结合在一起的新型电机,它具有单位体积转矩高、重量轻、转矩惯量小、控制简单、能耗少和调速性能好等优点,因而在航天航空、数控机床、机器人、汽车、计算机外围设备、军事等领域及家用电器等方面都获得了广泛的应用。

因此,设计性能优异的永磁无刷直流电机具有重要的理论意义和应用价值。

本论文系统的研究了35w小功率永磁无刷直流电机的本体设计,包括设计方法、有限元分析、性能计算、软件仿真等。

本文主要的研究内容如下:1、综述了永磁无刷直流电机的研究现状、存在问题和发展前景,分析了永磁无刷直流电机的基本理论。

2、建立永磁无刷直流电机的数学模型,先利用解析法对该电机进行电磁设计,然后利用有限元法对电机进行优化。

3、基于星形连接三相三状态的控制电路,利用Infolytic公司的MagNet电磁场分析软件建立了永磁无刷直流电机的有限元分析模型,仿真分析其静态气隙磁场分布及动态带负载时的电机特性。

并将软件仿真所得结果与设计计算结果进行比较分析,验证了设计方法的正确性。

关键词:电机设计,无刷直流电动机,有限元分析,稳态特性第一章绪论1.1永磁无刷直流电动机的发展状况永磁无刷直流电动机是一种新型的电动机,其应用广泛,相关技术仍然在不断的发展中,该类电动机的发展充分体现了现代电动机理论、电力电子技术和永磁材料的发展过程。

其中,永磁材料、大功率开关器件、高性能微处理器等的快速发展对永磁无刷直流电动机的进步功不可没。

1821年9月,法拉第建立的世界上第一台电机就是永磁电机,自此奠定了现代电机的基本理论基础。

十九世纪四十年代,人们研制成功了第一台直流电动机。

1873年,有刷直流电动机正式投入商业应用。

从此以后,有刷直流电动机就以其优良的转矩特性在运动控制领域得到了广泛的应用,占据了极其重要的地位。

随着生产的发展和应用领域的扩大,对直流电动机的要求也越来越高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

直流电机的装配工艺分析系部:精密制造系学生姓名:陈维专业班级:数控 11C1 班学号: 111021104指导教师:屠春娟2014年 4月 20 日声明本人所呈交的直流电机的装配工艺分析是我在指导教师的指导和查阅相关著作下独立进行分析研究所取得的成果。

除文中已经注明引用的内容外,本论文不包含其他个人已经发表或撰写过的研究成果。

对本文的研究做出重要贡献的个人和集体,均已在文中作了明确说明并表示谢意。

作者签名:日期:【摘要】直流电机是定义输出或输入为直流电能的旋转电机,它能实现直流电能和机械能互相转换。

当它作电动机运行时是直流电动机,将电能转换为机械能;作发电机运行时是直流发电机,将机械能转换为电能。

直流电机里边固定有环状永磁体,电流通过转子上的线圈产生安培力,当转子上的线圈与磁场平行时,再继续转受到的磁场方向将改变,因此此时转子末端的电刷跟转换片交替接触,从而线圈上的电流方向也改变,产生的洛伦兹力方向不变,所以电机能保持一个方向转动。

本课题以直流电机为研究对象,主要分析直流电机的工作原理及装配工艺,内容包括:直流电机的结构介绍、工作原理分析、装配工艺及所涉及参数、在实际装配中所使用的各种装配工具、在实际装配过程中所使用的技巧及常见问题与解决方案。

【关键词】:直流电机;工作原理;装配工艺;引言 (1)一、直流电机基本结构 (2)二、直流电机的工作原理 (2)三、直流电机的装配 (3)(一)前端盖 (3)(二)后端盖 (4)(四)转子 (5)(五)装配 (9)(六)检测 (11)总结 (13)参考文献 (14)谢辞 (15)直流电机是实现直流电能与机械能之间相互转换的电力机械,按照用途可以分为直流电动机和直流发电机两类。

其中将机械能转换成直流电能的电机称为直流发电机。

由于直流电动机具有良好的启动和调速性能,常应用于对启动和调速有较高要求的场合,如大型可逆式轧钢机、矿井卷扬机、宾馆高速电梯、龙门刨床、电力机车、内燃机车、城市电车、地铁列车、电动自行车、造纸和印刷机械、船舶机械、大型精密机床和大型起重机等生产机械中,如下图所示。

直流电动机与交流电动机相比,具有优良的调速性能和启动性能。

直流电动机具有宽广的调速范围,平滑的无级调速特性,可实现频繁的无级快速启动、制动和反转;过载能力大,能承受频繁的冲击负载;能满足自动化生产系统中各种特殊运行的要求。

而直流发电机则能提供无脉动的大功率直流电源,且输出电压可以精确地调节和控制。

本课题以直流电机为研究对象,主要分析直流电机的工作原理及装配工艺,内容包括:直流电机的结构介绍、工作原理分析、装配工艺及所涉及参数、在实际装配中所使用的各种装配工具、在实际装配过程中所使用的技巧及常见问题与解决方案。

本课题来源于欧邦精密电机有限公司,欧邦电机生产的直流电机有多种不同的型号,其中以用于扫地机的80电机最受其他各大生产厂家的青睐,于是本课题就以此型号电机来简单的说明一下直流电机的工作原理和装配工艺的分析。

本课题研究的对象是直流电机,如图1-1所示。

直流电机主要由定子和转子两部分组成。

1.定子定子由磁瓦、电刷装置、机壳和端盖组成,是电机的可见部分,如图1-1所示。

其中磁瓦粘合在机壳上,作用是产生恒定的磁场与转子产生的电场相互作用以带动转子转动。

电刷装置安装在后端盖两侧,作用是与换向器配合,完成直流与交流的互换,机座和端盖则起支撑和固定作用。

2.转子转子的的作用是产生感应电动势和电磁转矩,实现机电能量的转换,它主要包括转轴、转轴片、漆包线绕组以及换向器。

图1-1直流电机二、直流电机的工作原理直流电机中有许多个线圈牢固地嵌在转子铁芯槽中,当导体中通过电流,在磁场中因受力而转动,就带动整个转子旋转,这就是直流电动机的基本工作原理。

要使转子按照一定的方向旋转,关键问题是当导体从一个磁极范围内转到另一个异性磁极范围内时(也就是导体经过中性面后),导体中电流的方向也要同时改变。

换向器和电刷就是完成这个任务的装置。

在直流发电机中,换向器和电刷的任务是把线圈中的交流电变为直流电向外输出,而在直流电动机中,则用换向器和电刷把输入的直流电变为线圈中的交流电。

可见换向器和电刷是直流电机中不可缺少的关键部件。

直流电机的装配主要包括前、后端盖的后期加工、机壳与磁瓦的粘合、转子的加工以及组装等工序,以下是针对直流电机各工序的加工装配方法以及注意事项进行简单叙述,首先是前端盖的后期加工。

(一)前端盖的装配前端盖如图3-1所示,四角有四个Φ6的通孔,其内是与机壳相配的环,两侧是用于打进连接整个电机的Φ5螺杆孔,内圈则是Φ24的轴承孔以及Φ18的油封孔。

图3-1 前端盖前端盖的后期加工由我们小组完成,步骤如下:1.塞入油封,油封的作用是防止齿轮箱中润滑油在转子的带动下流入电机导致电机短路等问题。

这里要注意油封是否完整的塞入油封孔,不符合要求除了会导致漏油以外还将导致整个孔的伸缩距离缩小以致轴承卡死,使整个电机无法正常运转。

2.放入Φ24弹片,弹片只需平稳的放进去就可以了,一般不会出错。

弹片的存在是为了给转子留下足够的伸缩距离,一旦弹片与轴承卡死,会使转子与前后端盖的活动距离过大或过小,活动距离过大会使整个电机不够稳定而引发一系列问题,过小则会造成转子卡死,使电机不能正常运转,电机不合格。

如果是这样引发的电机通电后无法转动则需要将电机整个拆开重新装配。

3.按进轴承,为了防止装配时轴承漏出,轴承一般与轴承孔一样大,这里需要先将轴承放平,然后用力按进,不放平轴承会导致轴承卡住按不进去,这时就需要将轴承敲出,重新来过。

轴承的作用是固定转子,让转子在安全的位置转动。

而轴承的按入必须按照要求进行,强行压入会使轴承损坏,转子旋转不稳定,造成噪音过大等问题。

(二)后端盖的装配后端盖的后期加工过程如下:1.装入刷盒(图3-2中两侧黑色柱体与矩形铜以及铜片),先将刷盒放进两侧的刷盒孔内,因为精度原因,有时需要用到压机才能将刷盒压入,压入后用螺丝刀打进两颗M5螺丝以固定刷盒。

完成后将铜片掰到如图所示位置。

2.在引线孔内塞入引线套,引线套由软塑胶制成,作用是避免引线与后端盖直接接触,保护引线不易损坏。

3.穿入引线,这里要注意不能将引线套带出,一般采用旋转推进的方法即黑粗线一边转动一边向内推进,之后将剥好的蓝黑线分别穿入两侧刷盒铜片孔内(两条线穿入的刷盒铜片如图所示),最后点焊引线铜片,确保引线铜片不会脱落且将铜片掰到指定位置后不会有点焊锡碰到端盖,蓝黑线穿入的铜片以及最终位置如图所示,一般黑线穿入远离引线孔的铜片内,同时检查黑线是否遮住螺杆孔,以及后端盖是否干净无异物。

4.按进轴承,这里的轴承同样用于固定转子同时为转子提供转矩使转子能够正常转动,方法与前端盖按轴承方法相同。

图3-2 后端盖(三)机壳的装配机壳作为电机的主体,工艺简单,但装配起来却比较繁琐,装配步骤如下:1.首先将机壳放到如图3-3所示的工装上,工装的左右是固定机壳与磁瓦的位置,两侧有两块凸起,其他部分则是凹进去的。

2.机壳放平以后用AB胶涂抹图中右上角的磁瓦,这里要注意的是磁瓦上胶水要全部抹匀,不能有遗漏,遗漏会使磁瓦与机壳相接触的面留有气隙导致机壳与磁瓦不能紧密贴合,使磁瓦易脱离机壳。

3.将涂好胶水的磁瓦分别放入机壳内,工装上下凹的部分。

用力按住磁瓦中间位置,带动磁瓦上下贴合机壳滑动。

两片磁瓦都这样滑动几次之后进行下一步。

4.在两片磁瓦中留下的空间里敲进卡片用来固定磁瓦,卡片的主要作用是方便装配时螺杆能够更容易找准位置。

同时也让我们在胶水未干的情况下可以将机壳取下来而不至于磁瓦脱落,增加工作效率。

5.将机壳从工装上脱离,在磁瓦上做好标记后放到充磁机上充磁,这样可以让磁瓦充满磁性,能够产生磁场。

图3-3 机壳与工装、磁瓦、卡片(四)转子的装配转子的加工工艺最为复杂,包括了转轴片的压铸、防止短路的插片套管以及缠绕漆包线等。

装配过程如下:1.首先是转轴片的压铸,如图3-4所示,因为这类电机需求较大,公司为这类电机准备了专门的转轴片,即只需要将准备好的转轴片放到特定的工装上固定好,插入转轴,再放到压铸机上压铸即成。

转轴片两端一般各有两片胶片,其作用是阻隔漆包线与转轴片接触造成短路。

2.插入纸片与套管,如图3-5所示,纸片的作用是与转轴片两端的胶片组合隔断转轴片与漆包线,防止短路。

纸片要求一般比转轴片与胶片总长度高0.5mm,这样既可以避免转轴片露出与漆包线接触也可以不影响到后面的缠绕漆包线。

套管作用是防止转轴与漆包线接触造成短路,套管完成后应该略短于轴承位(类似图中两端红片内侧黑色槽位置)。

如果套管过长,会导致占用轴承位使轴承卡死,过短则可能在缠绕漆包线过程中使漆包线压下套管从而造成转轴与漆包线接触而短路。

图3-4 转轴片的压铸图3-5 插纸片图3-6 压换向器3.压换向器,如图3-6所示。

换向器的作用是产生附加磁场,使电机能够换向。

这里选择的是M38的24角换向器。

具体方法是先将换向器放入适合的工装内,将转子沿卡槽插入,放置到压机上合适位置,压至合适位置。

全部完成后则可缠绕漆包线。

图3-7 缠绕漆包线4.缠绕漆包线后,即是主磁极,主磁极总是成对的,并按N极和S极交替排列。

绕线有专用的绕线机,将转子放到特制的工装中,转轴片槽位对准两边以方便漆包线缠绕,按一定的顺序在换向器上拉好漆包线,启动机器,漆包线自动缠绕,然后调整转子,重复缠绕,直到所有的转轴槽内都缠好漆包线。

当然在缠绕前需选择漆包线规格与缠绕次数及圈数,这些影响到最后电机的转速、功率、以及电压等。

缠绕漆包线后如图3-7所示。

5.换向器点焊,缠好漆包线的转子还需要将换向器的24角全部贴合到换向器主体上才算基本完成,这里需要将转子装到点焊机上点焊,点焊头接通电流能瞬间产生靠近一千摄氏度的高温,足以在点焊头压下角的时候使角融化粘合到换向器主体上,旁边的出气口则负责冷却。

全部点好后需要检测转子是否短路。

6.短路检测使用的是耐压测试机,火线与零线分别接触转轴与换向器,机器鸣叫即短路,无声响则可以进行最后一步,换向器的车削。

7.换向器的车削在粗精车机上进行,目的是将换向器与碳刷接触部分车削的光滑,减小转子转动时与碳刷摩擦的噪音。

方法一般是粗车刀先车削到换向器表面,然后由精车刀车削,由于这里对精度要求极高,所以要尽可能控制车削量越小越好,如一次不能完成则需要多次调整刀具多次车削,直到换向器表面符合要求为止,如图3-8所示。

最后打磨换向器,转子制作完成。

转子装配后如图3-9所示。

图3-8 换向器粗精车图3-9 转子(五)直流电机装配1.首先将转子换向器一端对准轴承中心孔压进后端盖中,旋转转子看是否能够转动。

如图3-10所示。

图3-10 转子插入后端盖2.套上机壳,因为此时机壳内一对磁瓦已经具有磁性,在套机壳时需同时按住转子以防止磁瓦将转子吸出。