锻件超声报告

EN10228超声波检测报告[1]

![EN10228超声波检测报告[1]](https://img.taocdn.com/s3/m/dbcd7a6fb84ae45c3b358cde.png)

钢锻件无损检测报告—第三部分:铁素体钢或马氏体钢锻件超声波检测page 31.范围EN10228的这部分内容描述了应用于铁素体钢和马氏体钢锻件的生产,脉冲回音,超声波检测等技术要求。

机械扫描技术要求,比如浸水检测也可以使用次技术,但要得到买方和卖方双方的同意。

(见条款4)EN10228的这部分内容适用于四种类型的锻件,是根据它们的形状和生产方法进行的分类。

第一种和第三种的形状都比较简单。

第四种类型包括一些复杂的形状。

EN10228的这部分内容不适用于以下几种:—闭模锻造;—涡轮电机和发电机锻件。

奥氏体和奥氏体铁不锈钢锻件的超声波检测是这份欧洲标准第四部分的主要内容。

2.标准化参考EN10228的这部分内容合并了其他出版物上的一些有日期的或无日期的参考文件。

这些标准化参考文件在正文中和今后的出版物中的恰当地方被引用。

对于有日期的文件,随后的完善或者任何关于这些出版物的修订只有在通过改善和修订合并后才能应用EN10228的这部分内容。

对于无日期的文件,只使用最新的版本。

EN473,无损检验人员的资格和证明。

prEN12668—1, 无损检测—超声波检测设备的描述和确认—第一部分:器械。

prEN12668—2,无损检测—超声波检测设备的描述和确认—第二部分:探测器。

prEN12668—3,无损检测—超声波检测设备的描述和确认—第三部分:组合设备。

prEN583—2,超声波检测——第二部分:灵敏度和范围设定。

prEN583—5,超声波检测——第五部分:性能和中断尺寸。

prEN12223,超声波检测——校准座prEN1330,无损检测——术语——第四部分:超声波检测中使用的术语。

3.解说prEN 1330—4 中已提供了EN10228中此部分内容的解说。

4.协议条款下列关于超声波检测方面的问题在询价或下定单时就应该在买方和卖方之间达成一致。

a) 在哪个生产阶段就应该实施超声波检测(见第9条);b)不管是要求格式扫描覆盖或100%的扫面覆盖,都要进行强度测试(见第12条);c)在接近表面检测时使用共晶探测器(见7.2.6)d)质量等级要求,或者是质量等级和他们所应用的区域(见第14条);e)如果和在表5,表6或表7中所列举的不同时所采用的标准f)不管任何特殊扫描覆盖,除了在第7条和第12条中所列举的以外,还要求有设备和偶联剂。

ut超声波锻件检测标准大全

标题:UT超声波锻件检测标准大全一、引言超声波检测技术作为一种非破坏性检测方法,在锻件行业中得到广泛应用。

本文将介绍UT超声波锻件检测的标准要求,以帮助相关从业人员更好地进行检测工作。

二、UT超声波锻件检测标准的基本原理1. 超声波检测原理:简要介绍超声波在锻件检测中的基本原理和传播特性。

2. 检测设备:介绍UT超声波检测所需的设备和仪器,包括超声波探头、脉冲发生器、接收器等。

三、UT超声波锻件检测标准的技术要求1. 锻件准备:包括清洗、表面处理等操作,确保检测的准确性和可靠性。

2. 探头选择:根据锻件的材质、形状和尺寸等特点,选择合适的超声波探头。

3. 检测参数设置:确定合适的超声波检测参数,包括频率、幅度、增益等。

4. 检测范围和位置:明确需要检测的区域和位置,包括表面、内部等。

5. 检测方法:介绍UT超声波锻件检测的常用方法,如直接法、反射法、透射法等。

6. 缺陷评定标准:制定合理的缺陷评定标准,根据缺陷类型和大小进行判定。

四、UT超声波锻件检测标准的操作规程1. 检测前准备:包括设备校验、探头检查、标定等操作。

2. 检测步骤:按照预定的检测方法和参数,进行锻件的超声波检测。

3. 数据处理与分析:对检测到的数据进行处理和分析,判断是否存在缺陷。

4. 缺陷评定与报告:根据缺陷评定标准,对检测结果进行评定,并生成检测报告。

五、UT超声波锻件检测标准的质量控制要求1. 设备校验和维护:定期对设备进行校验和维护,确保其正常工作。

2. 检测人员培训:对从业人员进行培训,使其熟悉检测方法和操作规程。

3. 质量管理:建立完善的质量管理体系,包括记录、追溯和审查等。

六、UT超声波锻件检测标准的应用案例1. 锻件表面缺陷检测:以常见的表面缺陷为例,介绍如何应用UT超声波检测方法进行检测。

2. 锻件内部缺陷检测:以裂纹、夹杂等内部缺陷为例,介绍如何应用UT超声波检测方法进行检测。

七、结论本文详细介绍了UT超声波锻件检测的标准要求,包括技术要求、操作规程、质量控制要求等。

关于锻件超声波探伤的标准及规程

关于锻件超声波探伤的标准及规程1.1.1筒形锻件----轴向长度L大于其外径尺寸D的轴对称空心锻件如图1(a)所示.t为公称厚度.环形锻件----轴向长度L小于等于其外径尺寸D的轴对称空心件如图1(a)所示.t为公称厚度.饼形锻件----轴向长度L小于等于其外径D的轴对称形锻件如图1(b)所示.t为公称厚度.碗形锻件----用作容器封头,中心部份凹进去的轴对称形锻件如图1(c)所示.t为公称厚度.方形锻件----相交面互相垂直的六面体锻件如图1(d)所示.三维尺寸a、b、c中最上称厚度.底波降低量GB/BF(dB)无缺陷区的第一次底波高度(GB)和有缺陷区的第一次底波高度(BF)之比.由缺陷引起的底面反射的降低量用dB值表示.密集区缺陷当荧光屏扫描线上相当于50mm的声程范围内同时有5个或者5个以上的缺陷反射信号;或者在50mm×50mm的探测面上发现同一深度范围内有5个或5个以上的缺陷反射信号.缺陷当量直径用AVG方法求出的假定与超声波束相垂直的平底孔的直径,称为缺陷当量直径,或简称为当量直径.AVG曲线以纵座标轴表示相对的反射回波高度,以横座标轴表示声程,对不同直径且假定与超声波束相垂直的圆平面缺陷所画出的曲线图叫AVG曲线,亦称为DGS曲线.2探伤人员锻件探伤应由具有一定基础知识和锻件探伤经验,并经考核取得国家认可的资格证书者担任.3探伤器材探伤仪应采用A型脉冲反射式超声波探伤仪,其频响范围至少应在1MHz~5Mhz内. 仪器应至少在满刻度的75%范围内呈线性显示(误差在5%以内),垂直线性误差应不大于5%.仪器和探头的组合灵敏度:在达到所探工件最大程处的探伤灵敏度时,有效灵敏度余量至少为10dB.衰减器的精度和范围,仪器的水平线性、动态范围等均应队伍ZBY230-84《A型脉冲反射式超声波探伤仪通用技术条件》中的有关规定.探头探头的公称频率主要为,频率误差为±10%.主要采用晶片尺寸为Φ20mm的硬保护膜直探头.必要时也可采用2MHzs或25MHz,以及晶片尺寸不大于Φ28mm探头.探头主声束应无双峰,无偏斜.耦合剂可采用机油、甘油等透声性能好,且不损害工件的液体.4探伤时机及准备工作探伤时机探伤原则上应安排在最终热处理后,在槽、孔、台级等加工前,比较简单的几何形状下进行.热处理后锻件形状若不适于超声波探伤也可在热处理前进行.但在热处理后,仍应对锻件尽可能完全进行探伤.准备工作探伤面的光洁度不应低一地5,且表面平整均匀,并与反射面平等,圆柱形锻件其端面应与轴线相垂直,以便于轴向探伤.方形锻件的面应加工平整,相邻的端面应垂直.探伤表面应无划伤以及油垢和油潜心物等附着物.锻件的几何形状及表面检查均合格后,方可进行探伤.重要区锻件的重要区应在设计图样中或按JB 755-85《压力容器锻件技术条件》予以注明.5探伤方法锻件一般应进行纵波探伤,对简形锻件还应进行横波探伤,但扫查部位和验收标准应由供需双方商定.横波探伤横波探伤应按附录B的要求进行.纵波探伤扫查方法锻件原则上应从两相互垂直的方向进行探伤,尽可能地探测到锻件的全体积,主要探测方向如图2所示,其他形状的锻件也可参照执行.扫查范围:应对锻件整个表面进行连续全面扫查.扫查速度:探头移动速度不超过150mm/s.扫查复盖应为探头直径的15%以上.当锻件探测厚度大于400mm时,应从相对两端面探伤.探伤灵敏度的校验原则上利用大平底采用计算法确定探伤灵敏度,对由于几何形状所限,以及缺陷在近场区内的工件,可采用试块法(见附录A).用底波法校正灵敏度,校正点的位置应选以工件上无缺陷的完好区域.曲面补偿:对于探测面是曲面而又无法采用底波法的工件,应采用曲率与工件相同或相近倍)的参考试块(见附录A);或者采用小直径晶片的探头,使其近场区的长度小于等于1/4工件半径,这样可不需进行曲面补偿.探伤灵敏度不得低于Φ2mm当量直径.缺陷当量的确定采用AVG曲线及计算法确定缺陷当量.计算缺陷当量时,当材质衰减系数超过4dB/m时,应考虑修正.材质衰减系数的测定a. 应在被测工件无缺陷区域,选取三处有代表性的闰,求B1/B2的值,即第一次底波高度(B1)与第二次底波高度(B2)之比的dB差值.b. 衰减系数a(dB/m)的计算为式中 T----声程,m.AVG曲线图见附录C.灵敏度的重新校验除每次探伤前应校准灵敏度外,遇有下述情况时,必须对探伤灵敏度进行重新校准.a. 校正后的探头、耦合剂和仪器调节旋钮等发生任何改变时;b. 开路电压波动或操作者怀疑灵敏度有变动时;c. 连续工作4以上;d. 工作结束时.当增益电平降低2dB以上时,应对上一次校准以来所有检查锻件进行复探;当增益电平升高2dB以上时,应对所有的记录信号进行重新评定.6记录记录当量直径超过Φ4mm的单个缺陷的波幅的位置.密集性缺陷:记录密集性缺陷中最大当量缺陷的位置和分布.饼形锻件应记录大于等于Φ4mm当量直径的缺陷密集区.其他锻件应记录大于等于Φ3mm当密集区.缺陷密集区面积以50mm×50mm的方块作为最小量度单位,其边界可由半波高并法决定.应按表2要求记底波降低量衰减系数,若供需双方有规定时,应记录衰减系数.7等级分类单个缺陷反射的等级见表1.表1 单个缺陷反射的等级等级ⅠⅡⅢⅣⅤ缺陷当量直径≤Φ4 >Φ4+(>5~8dB) Φ4+(>8~12dB) Φ4+(>12~16dB) >Φ4+16dB)底波降低量的等级见表2.表2 由缺陷引起底波防低量的等级等级ⅠⅡⅢⅣⅤ底波降低量BG/BF ≤8 >8~14 >14~20 >20~26 >26注: ①在计算缺陷引起的底面反射降低量时,应扣除4dB/m的材质衰减.②表2仅适用于声程大于一倍近场区的缺陷.密集区缺陷等级见表3.表3 密集区缺陷引起的等级等级ⅠⅡⅢⅣⅤ密集区缺陷占探伤总面积百分比H 0 >0~5% >5~10% >10~20% >20%注:表1至表3的等级应作为独立的等级分别使用.如果工件的材质衰减对探伤效果有较大的影响时,应重新进行热处理. 按、、节认定级别的缺陷,如果被探伤人员判定为危害性缺陷时,可以不受上述条文的限制.8探伤报告探伤报告不应少于以下内容.工件情况工件名称、材料牌号、编号、材质衰减、主要部位尺寸草图、探伤面的光洁度.探伤条件探伤仪型号、探头频率、晶片尺寸(k值)、探测方向、探伤灵敏度、参考反射体、耦合剂等.探伤结果8.3.1 缺陷位置、缺陷当量直径、底波降低区及缺陷分布示意图.缺陷等级及其他.探伤人员的资格证号、等级、姓名、报告签发人的资格证号、等级、姓名、日期.附录A试块要求(补充件)远场区使用,探测表面为平面时,应采用CS2型标准试块.近场区使用,探测表面为平面时,应采用CS1型标准试块.探伤面是曲面时,原则上应采用与工件具有大致相当曲率半径的对比试块,其具体形状如图A1.附录B横波探伤(补充件)横波探伤仅适用于内外径之比大于等于75%的环形和筒形锻件.探头探头公称频率主要为,也可用2MHz.探头晶片面积为140-400mm2.原则上应采用K1探头,但根据工件几何形状的不同,也可采用其他的K值探头.参考反射体为了调整探伤灵敏度,利用被探工件壁厚或长度上的加工余部份制作对比试块,在锻件的内外表面,分别沿轴向和周向加工平行的V形槽作为标准沟槽.V形槽长度为25mm,深度为锻件壁厚的1%,角度为60°.也可用其他等效的反射体(如边角反射等).探伤方法扫查方法扫查方向见图B1.探头移动速度不应超过150mm/s.扫查复盖应为探头宽度的15%以上.灵敏度检验从锻件外圆面将探头对准内圆面的标准沟槽,调整增益,使最大反射高度为满幅的80%,将该值在面板上作一点,以其为探伤灵敏度;再移动探头探外圆面的标准沟槽,并将最大反射高度亦在面板上作一点,将以上二点用直线连接并延长,使之包括全部探伤范围,绘出距离---振幅曲线.内圆面探伤时以同一顺序进行,但探头斜楔应与内圆面曲率一致.记录记录超---振幅曲线一半的缺陷反射和缺陷检出位置.附录CAVG 曲线图(参考件)AVG曲线参考图例如下:AVG曲线图必须在CS1和CS2型标准试块上测定后绘制.。

钢锻件超声检测方法

钢锻件超声检测方法嘿,咱说说钢锻件超声检测方法哈。

这钢锻件超声检测呢,得先准备好检测的工具。

啥工具呢?那超声检测仪肯定不能少哇。

这玩意儿就像个小侦探,能帮咱找出钢锻件里面的毛病。

还有探头,就像个小触角,去探听钢锻件里面的情况。

把超声检测仪打开,调试好。

可别瞎调哦,得按照说明书来。

不然这小侦探就不好好干活啦。

把探头放在钢锻件上,轻轻地移动。

就像给钢锻件做按摩似的,不过这按摩可不能太用力,不然探头会受伤的。

听着超声检测仪发出的声音,这声音可重要啦。

要是听到“嘟嘟嘟”的声音,那可能就有问题哦。

就像听到警报声一样,得赶紧停下来仔细看看。

要是声音很平稳,“嗡嗡嗡”的,那可能就没啥大问题。

检测的时候得仔细点,不能走马观花。

从钢锻件的这头检测到那头,一个地方都不能放过。

就像找宝藏一样,得认真找,说不定哪个小角落里就藏着问题呢。

要是发现有问题的地方,可以多检测几遍。

确定问题的大小和位置。

这就像医生给病人看病一样,得确诊了才能对症下药。

我给你讲个事儿哈。

有一次我们厂要检测一批钢锻件。

一开始大家都不太会用超声检测仪,检测得马马虎虎的。

结果有个钢锻件用着用着就出问题了。

后来我们请了个老师傅来教我们。

老师傅就按照上面说的方法,一步一步地教我们。

我们再检测的时候就认真多了。

一个一个钢锻件仔细检测,发现了不少小问题。

及时处理了这些问题,后面就再也没出过事儿。

所以啊,钢锻件超声检测得认真,不能马虎。

这样才能保证钢锻件的质量,让我们用得放心。

锻件超声波探伤标准

锻件超声波探伤标准锻件超声波探伤标准1.1.1筒形锻件----轴向长度L大于其外径尺寸D的轴对称空心锻件如图1(a)所示.t 为公称厚度.1.1.2 环形锻件----轴向长度L小于等于其外径尺寸D的轴对称空心件如图1(a)所示.t 为公称厚度.1.1.3 饼形锻件----轴向长度L小于等于其外径D的轴对称形锻件如图1(b)所示.t 为公称厚度.1.1.4 碗形锻件----用作容器封头,中心部份凹进去的轴对称形锻件如图1(c)所示.t为公称厚度.1.1.5 方形锻件----相交面互相垂直的六面体锻件如图1(d)所示.三维尺寸a、b、c中最上称厚度.1.2 底波降低量GB/BF(dB)无缺陷区的第一次底波高度(GB)和有缺陷区的第一次底波高度(BF)之比.由缺陷引起的底面反射的降低量用dB值表示.1.3 密集区缺陷当荧光屏扫描线上相当于50mm的声程范围内同时有5个或者5个以上的缺陷反射信号;或者在50mm×50mm的探测面上发现同一深度范围内有5个或5个以上的缺陷反射信号.1.4 缺陷当量直径用A VG方法求出的假定与超声波束相垂直的平底孔的直径,称为缺陷当量直径,或简称为当量直径.1.5 A VG曲线以纵座标轴表示相对的反射回波高度,以横座标轴表示声程,对不同直径且假定与超声波束相垂直的圆平面缺陷所画出的曲线图叫AVG曲线,亦称为DGS曲线.2探伤人员锻件探伤应由具有一定基础知识和锻件探伤经验,并经考核取得国家认可的资格证书者担任. 3探伤器材3.1 探伤仪3.1.1 应采用A型脉冲反射式超声波探伤仪,其频响范围至少应在1MHz~5Mhz内.3.1.2 仪器应至少在满刻度的75%范围内呈线性显示(误差在5%以内),垂直线性误差应不大于5%.3.1.3 仪器和探头的组合灵敏度:在达到所探工件最大程处的探伤灵敏度时,有效灵敏度余量至少为10dB.3.1.4 衰减器的精度和范围,仪器的水平线性、动态范围等均应队伍ZBY230-84《A型脉冲反射式超声波探伤仪通用技术条件》中的有关规定.3.2 探头3.2.1 探头的公称频率主要为2.5Mhz,频率误差为±10%.3.2.2 主要采用晶片尺寸为Φ20mm的硬保护膜直探头.3.2.3 必要时也可采用2MHzs或25MHz,以及晶片尺寸不大于Φ28mm探头.3.2.4 探头主声束应无双峰,无偏斜.3.3 耦合剂可采用机油、甘油等透声性能好,且不损害工件的液体.4探伤时机及准备工作4.1 探伤时机探伤原则上应安排在最终热处理后,在槽、孔、台级等加工前,比较简单的几何形状下进行.热处理后锻件形状若不适于超声波探伤也可在热处理前进行.但在热处理后,仍应对锻件尽可能完全进行探伤.4.2 准备工作4.2.1 探伤面的光洁度不应低一地5,且表面平整均匀,并与反射面平等,圆柱形锻件其端面应与轴线相垂直,以便于轴向探伤.方形锻件的面应加工平整,相邻的端面应垂直.4.2.2 探伤表面应无划伤以及油垢和油潜心物等附着物.4.2.3 锻件的几何形状及表面检查均合格后,方可进行探伤.4.3 重要区锻件的重要区应在设计图样中或按JB 755-85《压力容器锻件技术条件》予以注明.5探伤方法锻件一般应进行纵波探伤,对简形锻件还应进行横波探伤,但扫查部位和验收标准应由供需双方商定.5.1 横波探伤横波探伤应按附录B的要求进行.5.2 纵波探伤5.2.1 扫查方法5.2.1.1 锻件原则上应从两相互垂直的方向进行探伤,尽可能地探测到锻件的全体积,主要探测方向如图2所示,其他形状的锻件也可参照执行.5.2.1.2 扫查范围:应对锻件整个表面进行连续全面扫查.5.2.1.3 扫查速度:探头移动速度不超过150mm/s.5.2.1.4 扫查复盖应为探头直径的15%以上.5.2.1.5 当锻件探测厚度大于400mm时,应从相对两端面探伤.5.2.2 探伤灵敏度的校验5.2.2.1 原则上利用大平底采用计算法确定探伤灵敏度,对由于几何形状所限,以及缺陷在近场区内的工件,可采用试块法(见附录A).5.2.2.2 用底波法校正灵敏度,校正点的位置应选以工件上无缺陷的完好区域.5.2.2.3 曲面补偿:对于探测面是曲面而又无法采用底波法的工件,应采用曲率与工件相同或相近(0.7-1.1倍)的参考试块(见附录A);或者采用小直径晶片的探头,使其近场区的长度小于等于1/4工件半径,这样可不需进行曲面补偿.5.2.2.4 探伤灵敏度不得低于Φ2mm当量直径.5.2.3 缺陷当量的确定5.2.3.1 采用A VG曲线及计算法确定缺陷当量.5.2.3.2 计算缺陷当量时,当材质衰减系数超过4dB/m时,应考虑修正.5.2.3.3 材质衰减系数的测定a. 应在被测工件无缺陷区域,选取三处有代表性的闰,求B1/B2的值,即第一次底波高度(B1)与第二次底波高度(B2)之比的dB差值.b. 衰减系数a(dB/m)的计算为式中T----声程,m.5.2.3.4 A VG曲线图见附录C.5.3 灵敏度的重新校验5.3.1 除每次探伤前应校准灵敏度外,遇有下述情况时,必须对探伤灵敏度进行重新校准.a. 校正后的探头、耦合剂和仪器调节旋钮等发生任何改变时;b. 开路电压波动或操作者怀疑灵敏度有变动时;c. 连续工作4以上;d. 工作结束时.5.3.2 当增益电平降低2dB以上时,应对上一次校准以来所有检查锻件进行复探;当增益电平升高2dB以上时,应对所有的记录信号进行重新评定.6记录6.1 记录当量直径超过Φ4mm的单个缺陷的波幅的位置.6.2 密集性缺陷:记录密集性缺陷中最大当量缺陷的位置和分布.6.2.1 饼形锻件应记录大于等于Φ4mm当量直径的缺陷密集区.6.2.2 其他锻件应记录大于等于Φ3mm当密集区.6.2.3 缺陷密集区面积以50mm×50mm的方块作为最小量度单位,其边界可由半波高并法决定.6.3 应按表2要求记底波降低量6.4 衰减系数,若供需双方有规定时,应记录衰减系数.7等级分类7.1 单个缺陷反射的等级见表1.表1 单个缺陷反射的等级等级ⅠⅡⅢⅣⅤ缺陷当量直径≤Φ4 >Φ4+(>5~8dB)Φ4+(>8~12dB)Φ4+(>12~16dB)>Φ4+16dB)7.2 底波降低量的等级见表2.表2 由缺陷引起底波防低量的等级等级ⅠⅡⅢⅣⅤ底波降低量BG/BF ≤8 >8~14 >14~20 >20~26 >26注: ①在计算缺陷引起的底面反射降低量时,应扣除4dB/m的材质衰减.②表2仅适用于声程大于一倍近场区的缺陷.7.3 密集区缺陷等级见表3.表3 密集区缺陷引起的等级等级ⅠⅡⅢⅣⅤ密集区缺陷占探伤总面积百分比H 0 >0~5% >5~10% >10~20% >20%注:表1至表3的等级应作为独立的等级分别使用.7.4 如果工件的材质衰减对探伤效果有较大的影响时,应重新进行热处理.7.5 按7.1、7.2、7.3节认定级别的缺陷,如果被探伤人员判定为危害性缺陷时,可以不受上述条文的限制.8探伤报告探伤报告不应少于以下内容.8.1 工件情况工件名称、材料牌号、编号、材质衰减、主要部位尺寸草图、探伤面的光洁度.8.2 探伤条件探伤仪型号、探头频率、晶片尺寸(k值)、探测方向、探伤灵敏度、参考反射体、耦合剂等.8.3 探伤结果8.3.1 缺陷位置、缺陷当量直径、底波降低区及缺陷分布示意图.8.3.2 缺陷等级及其他.8.4 探伤人员的资格证号、等级、姓名、报告签发人的资格证号、等级、姓名、日期.附录A试块要求(补充件)A.1 远场区使用,探测表面为平面时,应采用CS2型标准试块.A.2 近场区使用,探测表面为平面时,应采用CS1型标准试块.A.3 探伤面是曲面时,原则上应采用与工件具有大致相当曲率半径的对比试块,其具体形状如图A1.附录B横波探伤(补充件)B.1 横波探伤仅适用于内外径之比大于等于75%的环形和筒形锻件.B.2 探头B.2.1 探头公称频率主要为2.5MHz,也可用2MHz.B.2.2 探头晶片面积为140-400mm2.B.2.3 原则上应采用K1探头,但根据工件几何形状的不同,也可采用其他的K值探头.B.3 参考反射体B.3.1为了调整探伤灵敏度,利用被探工件壁厚或长度上的加工余部份制作对比试块,在锻件的内外表面,分别沿轴向和周向加工平行的V形槽作为标准沟槽.V形槽长度为25mm,深度为锻件壁厚的1%,角度为60°.也可用其他等效的反射体(如边角反射等).B.4 探伤方法B.4.1 扫查方法B.4.1.1 扫查方向见图B1.B.4.1.2 探头移动速度不应超过150mm/s.B.4.1.3 扫查复盖应为探头宽度的15%以上.B.4.2 灵敏度检验从锻件外圆面将探头对准内圆面的标准沟槽,调整增益,使最大反射高度为满幅的80%,将该值在面板上作一点,以其为探伤灵敏度;再移动探头探外圆面的标准沟槽,并将最大反射高度亦在面板上作一点,将以上二点用直线连接并延长,使之包括全部探伤范围,绘出距离---振幅曲线.内圆面探伤时以同一顺序进行,但探头斜楔应与内圆面曲率一致.B.5 记录记录超---振幅曲线一半的缺陷反射和缺陷检出位置.附录CA VG 曲线图(参考件)C.1 A VG曲线参考图例如下:C.2 A VG曲线图必须在CS1和CS2型标准试块上测定后绘制.文章链接:中国化工仪器网/Tech_news/Detail/110051.html。

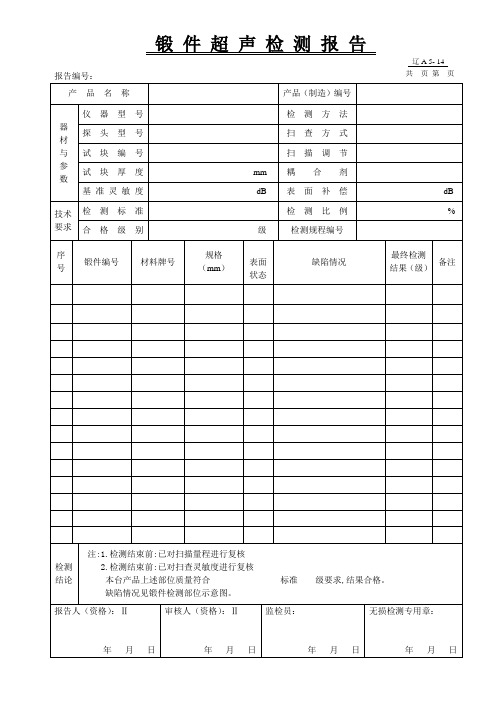

锻 件 超 声 检 测 报 告

本台产品上述部位质量符合 标准 级要求,结果合格。

缺陷情况见锻件检测部位示意图。

报告人(资格):Ⅱ

年月日

审核人(资格):Ⅱ

年月日

监检员:

年月日

无损检测专用章:

年月日

检测部位示意图

报告编号:

产品名称

产品(制造)编号

绘制人(资格):Ⅱ年月日

审核人(资格):Ⅱ年月日

锻件超声检测报告

报告编号:

产品名称

产品(制造)编号

器

材

与

参

数

仪器型号

检测方法

探头型号

扫查方式

试块编号

扫描调节

试块厚度

mmБайду номын сангаас

耦合剂

基准灵敏度

dB

表面补偿

dB

技术要求

检测标准

检测比例

%

合格级别

级

检测规程编号

序号

锻件编号

材料牌号

规格

(mm)

表面状态

缺陷情况

最终检测结果(级)

备注

检测

结论

注:1.检测结束前:已对扫描量程进行复核

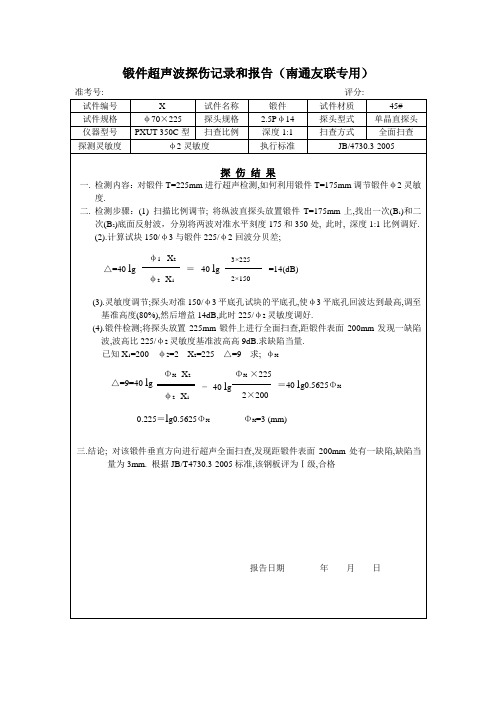

锻件超声波探伤记录和报告(试块)47013-友联

△=9=40 lg

Φ X X2 φ 2 X1

Φ X ×225

= 40 lg

=40 lg0.5625Φ X

2×200

0=3 (mm)

三.结论; 对该锻件垂直方向进行超声全面扫查,发现距锻件表面 200mm 处有一缺陷,缺陷当 量为 3mm. 根据 JB/T4730.3-2005 标准,该钢板评为Ⅰ级,合格

报告日期

年月日

探伤结果

一. 检测内容:对锻件 T=225mm 进行超声检测,如何利用锻件 T=175mm 调节锻件φ 2 灵敏 度.

二. 检测步骤:(1) 扫描比例调节; 将纵波直探头放置锻件 T=175mm 上,找出一次(B1)和二 次(B2)底面反射波,分别将两波对准水平刻度 175 和 350 处, 此时, 深度 1:1 比例调好. (2).计算试块 150/φ 3 与锻件 225/φ 2 回波分贝差;

△=40 lg

φ 1 X2 φ 2 X1

= 40 lg

3×225 2×150

=14(dB)

(3).灵敏度调节;探头对准 150/φ 3 平底孔试块的平底孔,使φ 3 平底孔回波达到最高,调至 基准高度(80%),然后增益 14dB,此时 225/φ 2 灵敏度调好.

(4).锻件检测;将探头放置 225mm 锻件上进行全面扫查,距锻件表面 200mm 发现一缺陷 波,波高比 225/φ 2 灵敏度基准波高高 9dB.求缺陷当量. 已知 X1=200 φ 2=2 X2=225 △=9 求; φ X

锻件超声波探伤记录和报告(南通友联专用)

准考号: 试件编号 试件规格 仪器型号 探测灵敏度

X

试件名称

φ 70×225 探头规格

PXUT-350C 型 扫查比例

关于锻件超声波探伤的标准及规程

关于锻件超声波探伤的标准及规程1.1.1筒形锻件----轴向长度L大于其外径尺寸D的轴对称空心锻件如图1(a)所示.t为公称厚度.环形锻件----轴向长度L小于等于其外径尺寸D的轴对称空心件如图1(a)所示.t为公称厚度.饼形锻件----轴向长度L小于等于其外径D的轴对称形锻件如图1(b)所示.t为公称厚度.碗形锻件----用作容器封头,中心部份凹进去的轴对称形锻件如图1(c)所示.t为公称厚度.方形锻件----相交面互相垂直的六面体锻件如图1(d)所示.三维尺寸a、b、c中最上称厚度.底波降低量GB/BF(dB)无缺陷区的第一次底波高度(GB)和有缺陷区的第一次底波高度(BF)之比.由缺陷引起的底面反射的降低量用dB值表示.密集区缺陷当荧光屏扫描线上相当于50mm的声程范围内同时有5个或者5个以上的缺陷反射信号;或者在50mm×50mm的探测面上发现同一深度范围内有5个或5个以上的缺陷反射信号.缺陷当量直径用AVG方法求出的假定与超声波束相垂直的平底孔的直径,称为缺陷当量直径,或简称为当量直径.AVG曲线以纵座标轴表示相对的反射回波高度,以横座标轴表示声程,对不同直径且假定与超声波束相垂直的圆平面缺陷所画出的曲线图叫AVG曲线,亦称为DGS曲线.2探伤人员锻件探伤应由具有一定基础知识和锻件探伤经验,并经考核取得国家认可的资格证书者担任.3探伤器材探伤仪应采用A型脉冲反射式超声波探伤仪,其频响范围至少应在1MHz~5Mhz内.仪器应至少在满刻度的75%范围内呈线性显示(误差在5%以内),垂直线性误差应不大于5%.仪器和探头的组合灵敏度:在达到所探工件最大程处的探伤灵敏度时,有效灵敏度余量至少为10dB.衰减器的精度和范围,仪器的水平线性、动态范围等均应队伍ZBY230-84《A型脉冲反射式超声波探伤仪通用技术条件》中的有关规定.探头探头的公称频率主要为,频率误差为±10%.主要采用晶片尺寸为Φ20mm的硬保护膜直探头.必要时也可采用2MHzs或25MHz,以及晶片尺寸不大于Φ28mm探头.探头主声束应无双峰,无偏斜.耦合剂可采用机油、甘油等透声性能好,且不损害工件的液体.4探伤时机及准备工作探伤时机探伤原则上应安排在最终热处理后,在槽、孔、台级等加工前,比较简单的几何形状下进行.热处理后锻件形状若不适于超声波探伤也可在热处理前进行.但在热处理后,仍应对锻件尽可能完全进行探伤.准备工作探伤面的光洁度不应低一地5,且表面平整均匀,并与反射面平等,圆柱形锻件其端面应与轴线相垂直,以便于轴向探伤.方形锻件的面应加工平整,相邻的端面应垂直.探伤表面应无划伤以及油垢和油潜心物等附着物.锻件的几何形状及表面检查均合格后,方可进行探伤.重要区锻件的重要区应在设计图样中或按JB 755-85《压力容器锻件技术条件》予以注明.5探伤方法锻件一般应进行纵波探伤,对简形锻件还应进行横波探伤,但扫查部位和验收标准应由供需双方商定.横波探伤横波探伤应按附录B的要求进行.纵波探伤扫查方法锻件原则上应从两相互垂直的方向进行探伤,尽可能地探测到锻件的全体积,主要探测方向如图2所示,其他形状的锻件也可参照执行.扫查范围:应对锻件整个表面进行连续全面扫查.扫查速度:探头移动速度不超过150mm/s.扫查复盖应为探头直径的15%以上.当锻件探测厚度大于400mm时,应从相对两端面探伤.探伤灵敏度的校验原则上利用大平底采用计算法确定探伤灵敏度,对由于几何形状所限,以及缺陷在近场区内的工件,可采用试块法(见附录A).用底波法校正灵敏度,校正点的位置应选以工件上无缺陷的完好区域.曲面补偿:对于探测面是曲面而又无法采用底波法的工件,应采用曲率与工件相同或相近倍)的参考试块(见附录A);或者采用小直径晶片的探头,使其近场区的长度小于等于1/4工件半径,这样可不需进行曲面补偿.探伤灵敏度不得低于Φ2mm当量直径.缺陷当量的确定采用AVG曲线及计算法确定缺陷当量.计算缺陷当量时,当材质衰减系数超过4dB/m时,应考虑修正.材质衰减系数的测定a. 应在被测工件无缺陷区域,选取三处有代表性的闰,求B1/B2的值,即第一次底波高度(B1)与第二次底波高度(B2)之比的dB差值.b. 衰减系数a(dB/m)的计算为?式中 T----声程,m.AVG曲线图见附录C.灵敏度的重新校验除每次探伤前应校准灵敏度外,遇有下述情况时,必须对探伤灵敏度进行重新校准.a. 校正后的探头、耦合剂和仪器调节旋钮等发生任何改变时;b. 开路电压波动或操作者怀疑灵敏度有变动时;c. 连续工作4以上;d. 工作结束时.当增益电平降低2dB以上时,应对上一次校准以来所有检查锻件进行复探;当增益电平升高2dB以上时,应对所有的记录信号进行重新评定.6记录记录当量直径超过Φ4mm的单个缺陷的波幅的位置.密集性缺陷:记录密集性缺陷中最大当量缺陷的位置和分布.饼形锻件应记录大于等于Φ4mm当量直径的缺陷密集区.其他锻件应记录大于等于Φ3mm当密集区.缺陷密集区面积以50mm×50mm的方块作为最小量度单位,其边界可由半波高并法决定.应按表2要求记底波降低量衰减系数,若供需双方有规定时,应记录衰减系数.7等级分类单个缺陷反射的等级见表1.表1 单个缺陷反射的等级等级 ?Ⅰ ?Ⅱ ?Ⅲ ?Ⅳ ?Ⅴ缺陷当量直径?≤Φ4?>Φ4+(>5~8dB)?Φ4+(>8~12dB)?Φ4+(>12~16dB)?>Φ4+16dB)底波降低量的等级见表2.表2 由缺陷引起底波防低量的等级等级 ? ?Ⅰ ?Ⅱ ?Ⅲ ?Ⅳ ?Ⅴ底波降低量?BG/BF?≤8?>8~14?>14~20?>20~26?>26注: ①在计算缺陷引起的底面反射降低量时,应扣除4dB/m的材质衰减.②表2仅适用于声程大于一倍近场区的缺陷.密集区缺陷等级见表3.表3 密集区缺陷引起的等级等级 ?Ⅰ ?Ⅱ ?Ⅲ ?Ⅳ ?Ⅴ密集区缺陷占探伤总面积百分比H?0?>0~5%?>5~10%?>10~20%?>20% 注:表1至表3的等级应作为独立的等级分别使用.如果工件的材质衰减对探伤效果有较大的影响时,应重新进行热处理.按、、节认定级别的缺陷,如果被探伤人员判定为危害性缺陷时,可以不受上述条文的限制.8探伤报告探伤报告不应少于以下内容.工件情况工件名称、材料牌号、编号、材质衰减、主要部位尺寸草图、探伤面的光洁度.探伤条件探伤仪型号、探头频率、晶片尺寸(k值)、探测方向、探伤灵敏度、参考反射体、耦合剂等.探伤结果8.3.1 缺陷位置、缺陷当量直径、底波降低区及缺陷分布示意图.缺陷等级及其他.探伤人员的资格证号、等级、姓名、报告签发人的资格证号、等级、姓名、日期.附录A试块要求(补充件)远场区使用,探测表面为平面时,应采用CS2型标准试块.近场区使用,探测表面为平面时,应采用CS1型标准试块.探伤面是曲面时,原则上应采用与工件具有大致相当曲率半径的对比试块,其具体形状如图A1.附录B横波探伤(补充件)横波探伤仅适用于内外径之比大于等于75%的环形和筒形锻件.探头探头公称频率主要为,也可用2MHz.探头晶片面积为140-400mm2.原则上应采用K1探头,但根据工件几何形状的不同,也可采用其他的K值探头.参考反射体为了调整探伤灵敏度,利用被探工件壁厚或长度上的加工余部份制作对比试块,在锻件的内外表面,分别沿轴向和周向加工平行的V形槽作为标准沟槽.V形槽长度为25mm,深度为锻件壁厚的1%,角度为60°.也可用其他等效的反射体(如边角反射等).探伤方法扫查方法扫查方向见图B1.探头移动速度不应超过150mm/s.扫查复盖应为探头宽度的15%以上.灵敏度检验从锻件外圆面将探头对准内圆面的标准沟槽,调整增益,使最大反射高度为满幅的80%,将该值在面板上作一点,以其为探伤灵敏度;再移动探头探外圆面的标准沟槽,并将最大反射高度亦在面板上作一点,将以上二点用直线连接并延长,使之包括全部探伤范围,绘出距离---振幅曲线.内圆面探伤时以同一顺序进行,但探头斜楔应与内圆面曲率一致.记录记录超---振幅曲线一半的缺陷反射和缺陷检出位置.附录CAVG 曲线图(参考件)AVG曲线参考图例如下:AVG曲线图必须在CS1和CS2型标准试块上测定后绘制.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

校核:年月日

锻件超声波检测报告

报告编号:

锻件名称

锻件规格

锻件编号

材质

仪器型号

探头型号

试块

检测时机

扫查灵敏度

检测标准

厚度

(mm)

探头类型

缺陷评定

质量评定

备注

编号

X

(mm)

Y

(mm)

H

(mm)

缺陷类型及定量

类型代号说明:

缺陷位置X、Y、H—指缺陷在检测面上的横向、纵向、深度坐标;C—裂纹;f—白点;P—气孔;d—分层;La—折叠;缺陷当量直径—Φ;R—底波降低量(R=BG/BF)%;dr—缺陷密集区占比,%;LΦ—长条或密集形缺陷直径;DAC—斜探头检测基准波幅,%。

探伤部位(含缺陷部位)示意图及补充说明:

示意图见第页

检测:年月日

校核:年月日

锻件超声波检测报告(续页)

报告编号:

锻件名称

锻件规格

检测标准

验收标准及及验收级别

锻件编号

锻件

厚度

(mm)

探头类型

缺陷评定

质量评定

备注

编号

X

(mm)

Y

(mm)

H

(mm)

缺陷类型及定量

类型代号说明:

缺陷位置X、Y、H—指缺陷在检测面上的横向、纵向、深度坐标;C—裂纹;f—白点;P—气孔;d—分层;La—折叠;缺陷当量直径—Φ;R—底波降低量(R=BG/BF)%;dr—缺陷密集区占比,%;LΦ—长条或密集形缺陷直径;DAC—斜探头检测基准波幅,%。