换热器的设计计算

列管式换热器的设计计算

1.流体流径的选择

哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)

(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。在选择流体流径时,上述各点常不能同时兼顾,应视具体情况抓住主要矛盾,例如首先考虑流体的压强、防腐蚀及清洗等要求,然后再校核对流传热系数和压强降,以便作出较恰当的选择。

2. 流体流速的选择

增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。但是流速增加,又使流体阻力增大,动力消耗就增多。所以适宜的流速要通过经济衡算才能定出。

此外,在选择流速时,还需考虑结构上的要求。例如,选择高的流速,使管子的数目减少,对一定的传热面积,不得不采用较长的管子或增加程数。管子太长不易清洗,且一般管长都有一定的标准;单程变为多程使平均温度差下降。这些也是选择流速时应予考虑的问题。

3. 流体两端温度的确定

若换热器中冷、热流体的温度都由工艺条件所规定,就不存在确定流体两端温度的问题。若其中一个流体仅已知进口温度,则出口温度应由设计者来确定。例如用冷水冷却某热流体,冷水的进口温度可以根据当地的气温条件作出估计,而换热器出口的冷水温度,便需要根据经济衡算来决定。为了节省水量,可使水的出口温度提高些,但传热面积就需要加大;为了减小传热面积,则要增加水量。两者是相互矛盾的。一般来说,设计时可采取冷却水两端温差为5~10℃。缺水地区选用较大的温度差,水源丰富地区选用较小的温度差。

4. 管子的规格和排列方法

选择管径时,应尽可能使流速高些,但一般不应超过前面介绍的流速范围。易结垢、粘度较大的液体宜采用较大的管径。我国目前试用的列管式换热器系列标准中仅有

φ25×2.5mm及φ19×mm两种规格的管子。

管长的选择是以清洗方便及合理使用管材为原则。长管不便于清洗,且易弯曲。一般出厂的标准钢管长为6m,则合理的换热器管长应为1.5、2、3或6m。系列标准中也采用这四种管长。此外,管长和壳径应相适应,一般取L/D为4~6(对直径小的换热器可大些)。

如前所述,管子在管板上的排列方法有等边三角形、正方形直列和正方形错列等,如第五节中图4-25所示。等边三角形排列的优点有:管板的强度高;流体走短路的机会少,且管外流体扰动较大,因而对流传热系数较高;相同的壳径内可排列更多的管子。正方形直列

排列的优点是便于清洗列管的外壁,适用于壳程流体易产生污垢的场合;但其对流传热系数较正三角排列时为低。正方形错列排列则介于上述两者之间,即对流传热系数(较直列排列的)可以适当地提高。

管子在管板上排列的间距 (指相邻两根管子的中心距),随管子与管板的连接方法不同而异。通常,胀管法取t=(1.3~1.5)do,且相邻两管外壁间距不应小于6mm,即t≥(d+6)。焊接法取t=1.25do。

5. 管程和壳程数的确定当流体的流量较小或传热面积较大而需管数很多时,有时会使管内流速较低,因而对流传热系数较小。为了提高管内流速,可采用多管程。但是程数过多,导致管程流体阻力加大,增加动力费用;同时多程会使平均温度差下降;此外多程隔板使管板上可利用的面积减少,设计时应考虑这些问题。列管式换热器的系列标准中管程数有1、2、4和6程等四种。采用多程时,通常应使每程的管子数大致相等。

管程数m可按下式计算,即:

(4-121)

式中u―――管程内流体的适宜速度, m/s;

u′―――管程内流体的实际速度, m/s。

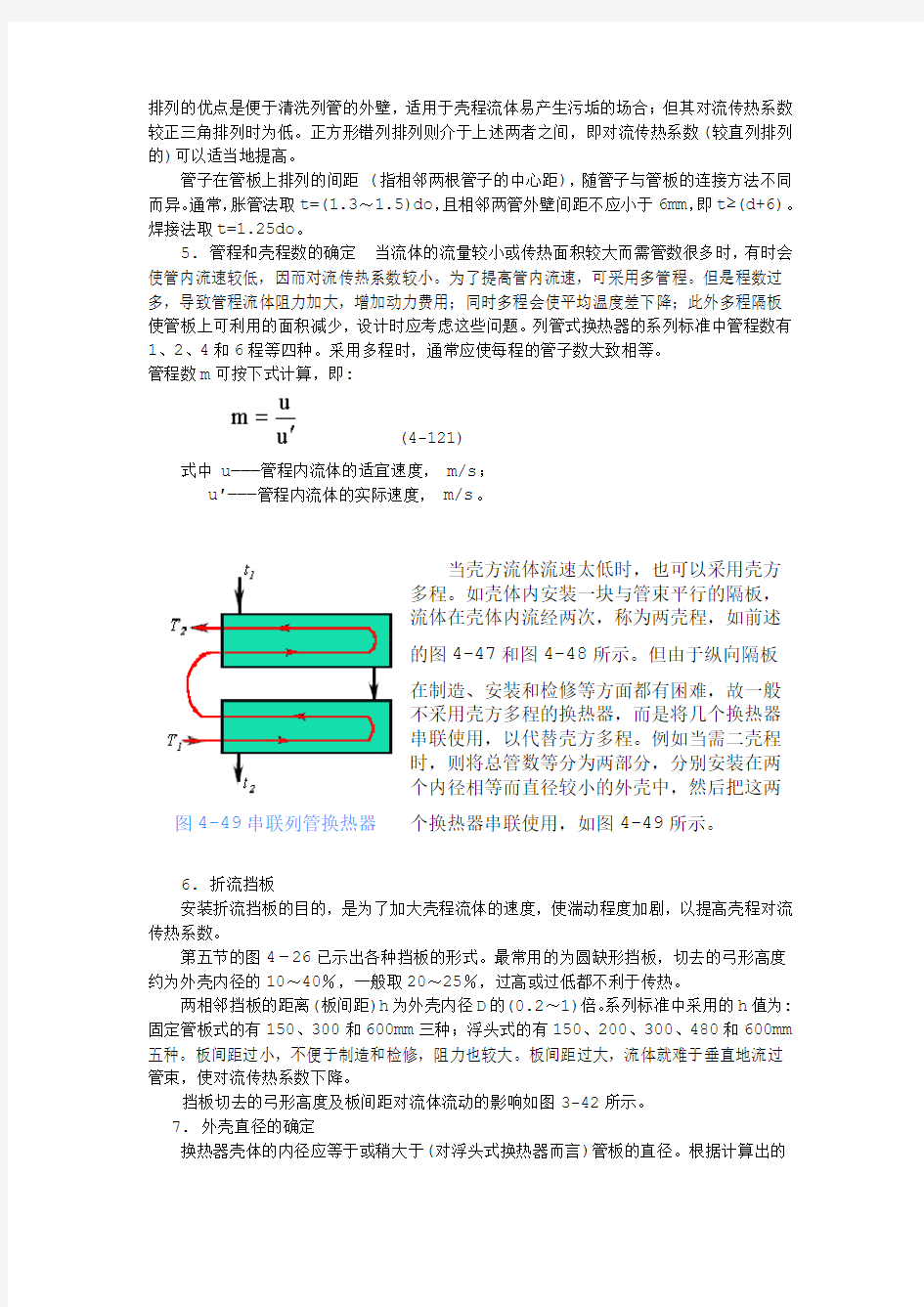

图4-49串联列管换热器

当壳方流体流速太低时,也可以采用壳方多程。如壳体内安装一块与管束平行的隔板,流体在壳体内流经两次,称为两壳程,如前述

的图4-47和图4-48所示。但由于纵向隔板

在制造、安装和检修等方面都有困难,故一般不采用壳方多程的换热器,而是将几个换热器串联使用,以代替壳方多程。例如当需二壳程时,则将总管数等分为两部分,分别安装在两个内径相等而直径较小的外壳中,然后把这两

个换热器串联使用,如图4-49所示。

6. 折流挡板

安装折流挡板的目的,是为了加大壳程流体的速度,使湍动程度加剧,以提高壳程对流传热系数。

第五节的图4-26已示出各种挡板的形式。最常用的为圆缺形挡板,切去的弓形高度约为外壳内径的10~40%,一般取20~25%,过高或过低都不利于传热。

两相邻挡板的距离(板间距)h为外壳内径D的(0.2~1)倍。系列标准中采用的h值为:固定管板式的有150、300和600mm三种;浮头式的有150、200、300、480和600mm 五种。板间距过小,不便于制造和检修,阻力也较大。板间距过大,流体就难于垂直地流过管束,使对流传热系数下降。

挡板切去的弓形高度及板间距对流体流动的影响如图3-42所示。

7. 外壳直径的确定

换热器壳体的内径应等于或稍大于(对浮头式换热器而言)管板的直径。根据计算出的

实际管数、管径、管中心距及管子的排列方法等,可用作图法确定壳体的内径。但是,当管数较多又要反复计算时,作图法太麻烦费时,一般在初步设计时,可先分别选定两流体的流速,然后计算所需的管程和壳程的流通截面积,于系列标准中查出外壳的直径。待全部设计完成后,仍应用作图法画出管子排列图。为了使管子排列均匀,防止流体走"短路",可以适当增减一些管子。

另外,初步设计中也可用下式计算壳体的内径,

即: (4-122)

式中D――――壳体内径, m;

t――――管中心距, m;

nc―――-横过管束中心线的管数;

b′―――管束中心线上最外层管的中心至壳体内壁的距离,

一般取b′=(1~1.5)do。

nc值可由下面的公式计算。

管子按正三角形排列时:(4-123)

管子按正方形排列时:(4-124)

式中n为换热器的总管数。

按计算得到的壳径应圆整到标准尺寸,见表4-15。

8.主要构件

封头封头有方形和圆形两种,方形用于直径小的壳体(一般小于400mm),圆形用于大直径的壳体。

缓冲挡板为防止壳程流体进入换热器时对管束的冲击,可在进料管口装设缓冲挡板。

导流筒壳程流体的进、出口和管板间必存在有一段流体不能流动的空间(死角),为了提高传热效果,常在管束外增设导流筒,使流体进、出壳程时必然经过这个空间。

放气孔、排液孔换热器的壳体上常安有放气孔和排液孔,以排除不凝性气体和冷凝液等。

接管尺寸换热器中流体进、出口的接管直径按下式计算,即:

式中Vs--流体的体积流量,/s;

u --接管中流体的流速, m/s。

流速u的经验值为:

对液体u=1.5~2 m/s

对蒸汽u=20~50 m/s

对气体u=(15~20)p/ρ (p为压强,单位为atm ;ρ为气体密度,单位为kg/) 9.材料选用

列管换热器的材料应根据操作压强、温度及流体的腐蚀性等来选用。在高温下一般材料的机械性能及耐腐蚀性能要下降。同时具有耐热性、高强度及耐腐蚀性的材料是很少的。目

前常用的金属材料有碳钢、不锈钢、低合金钢、铜和铝等;非金属材料有石墨、聚四氟乙烯和玻璃等。不锈钢和有色金属虽然抗腐蚀性能好,但价格高且较稀缺,应尽量少用。

10.流体流动阻力(压强降)的计算

(1) 管程流体阻力管程阻力可按一般摩擦阻力公式求得。对于多程换热器,其总阻力Δpi等于各程直管阻力、回弯阻力及进、出口阻力之和。一般进、出口阻力可忽略不计,故管程总阻力的计算式为:

(4-125)

式中Δp1、Δp2------分别为直管及回弯管中因摩擦阻力引起的压强降,N/;

Ft-----结垢校正因数,无因次,对于φ25×2.5mm的管子,取为1.4,对φ19×2mm的管子,取为1.5;

Np-----管程数;

Ns-----串联的壳程数。

上式中直管压强降Δp1可按第一章中介绍的公式计算;回弯管的压强降Δp2由下面的经验公式估算,即:

(4-126)

(2) 壳程流体阻力现已提出的壳程流体阻力的计算公式虽然较多,但是由于流体的流动状况比较复杂,使所得的结果相差很多。下面介绍埃索法计算壳程压强Δpo的公式,即:

(4-127)

式中Δp1′-------流体横过管束的压强降,N/;

Δp2′-------流体通过折流板缺口的压强降,N/;

Fs --------壳程压强降的结垢校正因数,无因次,对液体可取

1.15,对气体或可凝蒸气可取1.0

而(4-128)

(4-129)

式中 F----管子排列方法对压强降的校正因数,对正三角形排列F=0.5,对正方形斜转45°为0.4,正方形排列为0.3;

fo----壳程流体的摩擦系数,当Reo>500时,

nC----横过管束中心线的管子数;

NB----折流板数;

h ----折流板间距,m;

uo----按壳程流通截面积Ao计算的流速,而。

一般来说,液体流经换热器的压强降为 0.1~1atm,气体的为0.01~0.1atm。设计时,换热器的工艺尺寸应在压强降与传热面积之间予以权衡,使既能满足工艺要求,又经济合理。

三、列管式换热器的选用和设计计算步骤

1.试算并初选设备规格

(1) 确定流体在换热器中的流动途径。

(2) 根据传热任务计算热负荷Q。

(3) 确定流体在换热器两端的温度,选择列管式换热器的型式;计算定性温度,并确定在定性温度下流体的性质。

(4) 计算平均温度差,并根据温度校正系数不应小于0.8的原则,决定壳程数。

(5) 依据总传热系数的经验值范围,或按生产实际情况,选定总传热系数K选值。

(6) 由总传热速率方程 Q=KSΔtm,初步算出传热面积S,并确定换热器的基本尺寸(如d、L、n及管子在管板上的排列等),或按系列标准选择设备规格。

2.计算管、壳程压强降根据初定的设备规格,计算管、壳程流体的流速和压强降。检查计算结果是否合理或满足工艺要求。若压强降不符合要求,要调整流速,再确定管程数或折流板间距,或选择另一规格的设备,重新计算压强降直至满足要求为止。

3.核算总传热系数计算管、壳程对流传热系数αi和αo,确定污垢热阻Rsi和Rso,再计算总传热系数K',比较K得初始值和计算值,若K'/K=1.15~1.25,则初选的设备合适。否则需另设K选值,重复以上计算步骤。

通常,进行换热器的选择或设计时,应在满足传热要求的前提下,再考虑其他各项的问题。它们之间往往是互相矛盾的。例如,若设计的换热器的总传热系数较大,将导致流体通过换热器的压强降(阻力)增大,相应地增加了动力费用;若增加换热器的表面积,可能使总传热系数和压强降降低,但却又要受到安装换热器所能允许的尺寸的限制,且换热器的造价也提高了。

此外,其它因素(如加热和冷却介质的用量,换热器的检修和操作)也不可忽视。总之,设计者应综合分析考虑上述诸因素,给予细心的判断,以便作出一个适宜的设计。

一、列管式换热器的选用及设计原则

(一)形式与结构的选定

1.固定管板式与浮头式的选择

固定管板式与浮头式相比,其结构简单,造价低(约相差20%),所以在工艺条件允许时应优先使用。但固定管板式的管束与壳体要承受较大的膨胀应力,且管束无法抽出清扫,故当冷热两流体的极限温度超过50℃或壳程流体易生垢、有腐蚀时应当选用浮头式。

2.管束形式及管径、管长的选择

目前,国产浮头换热器系列中,F、F A型为Ф19×2mm管子,正三角形排列;F B型为Ф25×2.5mm 管子,正方形斜转450排列。正三角形排列单位传热面金属耗量低,小管径有利于传热,还可承受较高的压力,但壳程不易清扫,故只与壳程流体洁净时才优先选用F B系列。

固定管板换热器系列中管长有1.5、2、3、6m四种;浮头式只有3、6m两种,对单位传热面积而言,长管比短管节省金属,对炼油厂常用的大型换热器,一般都采用≥6m长的管子。

3.折流挡板的选择

前已述及,安装折流挡极可以提高壳程流体的速度,使端流程度加剧,以提高壳程对流传热系数。下面就常用的横向圆缺形折流挡板作一简要介绍。

圆缺形折流挡板切去的弓形高度约为外壳内径的10%~40%,一般取20%~25%。因形缺口太大或太小都会产生"死角"不利于传热。两相邻折流挡板间的距离(板间距)B约为外壳内径的

0.2~1.0倍。系列标准中采用的B值,对固定管板式的有150、300和600mm三种;对浮头式的有150、200、300、480和600mm五种。板间距过大时,不能保证流体垂直地流过管束,使壳程对流传热系数下降;板间距过小时,不仅制造、检修困难,且阻力损失也大。

折流挡板切去的弓形高度及板间距对流体流动的影响如图所示。

挡板缺口高度和板间距的影响

(a)缺口高度过小,板间距过大;(b)正常;(c)缺口高度过高,板间距过小

4. 壳径的选定

壳径越大,单台换热器传热面积越大,单位传热面金属耗量越低,即用一台大换热器比用多台小型换热器经济。但壳径的选择还需根据壳程流速及壳程数对平均温差的影响综合考虑。

(二)管程和壳程的确定

主要是根据流体的性质、流量、生垢及腐蚀情况等因素,并依据有利传热、减少压降、便于操作与清扫等原则来确定。一般可按下列原则处理:

(1)不洁净或易结垢的流体应流经易清洗的一侧。对于固定管板式换热器上述物料应流经管程,而对于U形管式换热器应流经壳程,对浮头式换热器,流经管程或壳程均可。

(2)需要提高流速以增大其对流传热系数的流体应流经管程。

(3)具有腐蚀性的流体应流经管程,以免壳体和管束同时被腐蚀。

(4)压力高的流体宜流经管程,以免壳体受压。

(5)饱和蒸筑或沸腾液体应走壳程。因有相变化时对流传热系数很大,不需要用提高流速的方法来强化传热过程,同时也便于排出冷凝液。

(6)粘度大或流量较小的流体宜走壳程,因流体在设有折流挡板的壳程中流动低的雷诺数(Re >100)下即可达揣流,以利于提高壳程的对流传热系数。

(7)需要冷却的流体一般流经壳程,便于散热。

以上各点往往不能同时兼顾,应视具体问题,首先考虑流体的压力、防腐蚀及清洗等要求,综合、权衡考虑,以便作出较恰当的选择。

(三)操作条件的确定

1.流速

流体在管程或壳程的流速大小,不仅影响传热效果,而且也影响流体阻力、动力消耗。增大流速可以提高对流传热系数,减少污垢,降低污垢热阻,防止流体中的杂质沉积。但是流速增

大,会使流体阻力增大,动力消耗增多。因此,选择适宜的流速十分重要。通常可根据经验,确定一合理的压降,从而求出其相应的流速。推荐的合理压降可参考表6-3。

此外,为避免设备磨损,还可参考不同情况下经验流速的最大值,使所算出的实际流速不超过该值。例如,烃类的管内员大流速为:2.7—3.0m/s(若含固体颗粒,如催化裂化油浆则最大流速<1.8m/s)。冷却水最高流速不超过3.0-3.5m/s而最低流速不应低于0.6-0.9m/s,以免引起严重结垢。壳程流体的最大允许流速一般约为管程的一半左右。液体在换热器内的常用流速可参考课本P305表6-4及表6-5。

总之,流速的确定,既要保证有利于传热(避免在层流下操作),又要使换热器的压降在合理范围内,不可兼得时应服从主要矛盾的解决。

2.换热终温

终温即流体出口温度。当终温可以人为选定时(例如冷却水出口温度可由设计考选定)其数值对换热器的经济合理性有较大的影响。如果要求终温过于苛刻(即接近极限温度),则使平均温差急剧下降,导致所需传热面积大大增加,所回收的热量与增加的设备投资不成比例,这是不合理的。特别是对于错流或多管程换热器,不应出现温度交叉现象,即不希望冷流出口温度高于热流出口温度(或热流出口低于冷流出口温度)。不能改变温度时,只能用多个换热器串联或改用逆流操作换热器。

化工原理设计:列管式换热器设计

化工原理课程设计 设计题目:列管式换热器的设计班级:09化工 设计者:陈跃 学号:20907051006 设计时间:2012年5月20 指导老师:崔秀云

目录 概述 1.1.换热器设计任务书 .................................................................... - 7 - 1.2换热器的结构形式 .................................................................. - 10 - 2.蛇管式换热器 ........................................................................... - 11 - 3.套管式换热器 ........................................................................... - 11 - 1.3换热器材质的选择 .................................................................. - 11 - 1.4管板式换热器的优点 .............................................................. - 13 - 1.5列管式换热器的结构 .............................................................. - 14 - 1.6管板式换热器的类型及工作原理............................................ - 16 - 1.7确定设计方案.......................................................................... - 17 - 2.1设计参数................................................................................. - 18 - 2.2计算总传热系数...................................................................... - 19 - 2.3工艺结构尺寸.......................................................................... - 19 - 2.4换热器核算 ............................................................................. - 21 - 2.4.1.换热器内流体的流动阻力 (21) 2.4.2.热流量核算 (22)

列管式换热器的设计计算

列管式换热器的设计计算 晨怡热管2008-9-49:49:33 1.流体流径的选择 哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例) (1)不洁净和易结垢的流体宜走管内,以便于清洗管子。 (2)腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。 (3)压强高的流体宜走管内,以免壳体受压。 (4)饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。 (5)被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。 (6)需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。 (7)粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。在选择流体流径时,上述各点常不能同时兼顾,应视具体情况抓住主要矛盾,例如首先考虑流体的压强、防腐蚀及清洗等要求,然后再校核对流传热系数和压强降,以便作出较恰当的选择。 2.流体流速的选择 增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。但是流速增加,又使流体阻力增大,动力消耗就增多。所以适宜的流速要通过经济衡算才能定出。 此外,在选择流速时,还需考虑结构上的要求。例如,选择高的流速,使管子的数目减少,对一定的传热面积,不得不采用较长的管子或增加程数。管子太长不易清洗,且一般管长都有一定的标准;单程变为多程使平均温度差下降。这些也是选择流速时应予考虑的问题。 3.流体两端温度的确定 若换热器中冷、热流体的温度都由工艺条件所规定,就不存在确定流体两端温度的问题。若其中一个流体仅已知进口温度,则出口温度应由设计者来确定。例如用冷水冷却某热流体,冷水的进口温度可以根据当地的气温条件作出估计,而换热器出口的冷水温度,便需要根据经济衡算来决定。为了节省水量,可使水的出口温度提高些,但传热面积就需要加大;为了减小传热面积,则要增加水量。两者是相互矛盾的。一般来说,设计时可采取冷却水两端温差为5~10℃。缺水地区选用较大的温度差,水源丰富地区选用较小的温度差。 4.管子的规格和排列方法 选择管径时,应尽可能使流速高些,但一般不应超过前面介绍的流速范围。易结垢、粘度较大的液体宜采用较大的管径。我国目前试用的列管式换热器系列标准中仅有 φ25×2.5mm及φ19×mm两种规格的管子。 管长的选择是以清洗方便及合理使用管材为原则。长管不便于清洗,且易弯曲。一般出厂的标准钢管长为6m,则合理的换热器管长应为1.5、2、3或6m。系列标准中也采用这四种管长。此外,管长和壳径应相适应,一般取L/D为4~6(对直径小的换热器可大些)。 如前所述,管子在管板上的排列方法有等边三角形、正方形直列和正方形错列等,如第

管壳式换热器的设计和选用的计算步骤

管壳式换热器的设计和选用的计算步骤 设有流量为m h的热流体,需从温度T1冷却至T2,可用的冷却介质入口温度t1,出口温度选定为t2。由此已知条件可算出换热器的热流量Q和逆流操作的平均推动力 。根据传热速率基本方程: 当Q和已知时,要求取传热面积A必须知K和则是由传热面积A的大小和换热器 结构决定的。可见,在冷、热流体的流量及进、出口温度皆已知的条件下,选用或设计换热器必须通过试差计算,按以下步骤进行。 初选换热器的规格尺寸 初步选定换热器的流动方式,保证温差修正系数大于0.8,否则应改变流动方式,重 新计算。计算热流量Q及平均传热温差△t m,根据经验估计总传热系数K估,初估传热面积A 选取管程适宜流速,估算管程数,并根据A估的数值,确定换热管直径、长度及排列。 计算管、壳程阻力在选择管程流体与壳程流体以及初步确定了换热器主要尺寸的基础上,就可以计算管、壳程流速和阻力,看是否合理。或者先选定流速以确定管程数N P和折流板间距B再计算压力降是否合理。这时N P与B是可以调整的参数,如仍不能满足要求,可另选壳径再进行计算,直到合理为止。 核算总传热系数 分别计算管、壳程表面传热系数,确定污垢热阻,求出总传系数K计,并与估算时所取用的传热系数K估进行比较。如果相差较多,应重新估算。 计算传热面积并求裕度 根据计算的K计值、热流量Q及平均温度差△t m,由总传热速率方程计算传热面积A0,一般应使所选用或设计的实际传热面积A P大于A020%左右为宜。即裕度为20%左右,裕度的计算式为: 某有机合成厂的乙醇车间在节能改造中,为回收系统内第一萃取塔釜液的热量,用其釜液将原料液从95℃预热至128℃,原料液及釜液均为乙醇,水溶液,其操作条件列表如下: 表4-18设计条件数据

换热器设计计算范例

列管式换热器的设计和选用的计算步骤 设有流量为m h的热流体,需从温度T1冷却至T2,可用的冷却介质入口温度t1,出口温度选定为t2。由此已知条件可算出换热器的热流量Q和逆流操作的平均推动力。根据 传热速率基本方程: 当Q和已知时,要求取传热面积A必须知K和则是由传热面积A的大小和换热器结构决定的。可见,在冷、热流体的流量及进、出口温度皆已知的条件下,选用或设计换 热器必须通过试差计算,按以下步骤进行。 ◎初选换热器的规格尺寸 ◆ 初步选定换热器的流动方式,保证温差修正系数大于0.8,否则应改变流动方式, 重新计算。 ◆ 计算热流量Q及平均传热温差△t m,根据经验估计总传热系数K估,初估传热面积A 估。 ◆ 选取管程适宜流速,估算管程数,并根据A估的数值,确定换热管直径、长度及排 列。◎计算管、壳程阻力 在选择管程流体与壳程流体以及初步确定了换热器主要尺寸的基础上,就可以计算管、壳程流速和阻力,看是否合理。或者先选定流速以确定管程数N P和折流板间距B再计算压力降是否合理。这时N P与B是可以调整的参数,如仍不能满足要求,可另选壳径再进行计 算,直到合理为止。 ◎核算总传热系数 分别计算管、壳程表面传热系数,确定污垢热阻,求出总传系数K计,并与估算时所取用的传热系数K估进行比较。如果相差较多,应重新估算。 ◎计算传热面积并求裕度 根据计算的K计值、热流量Q及平均温度差△t m,由总传热速率方程计算传热面积A0,一般应使所选用或设计的实际传热面积A P大于A020%左右为宜。即裕度为20%左右,裕度的 计算式为: 某有机合成厂的乙醇车间在节能改造中,为回收系统内第一萃取塔釜液的热量,用其釜液将原料液从95℃预热至128℃,原料液及釜液均为乙醇,水溶液,其操作条件列表如下: 表4-18 设计条件数据 物料流量 kg/h 组成(含乙醇量) mol% 温度℃操作压力 MPa 进口出口 釜液 3.31450.9

列管式换热器设计方案计算过程参考

根据给定的原始条件,确定各股物料的进出口温度,计算换热器所需的传热面积,设计换热器的结构和尺寸,并要求核对换热器压强降是否符合小于30 kPa的要求。各项设计均可参照国家标准或是行业标准来完成。具体项目如下:设计要求: =0.727Χ10-3Pa.s 密度ρ=994kg/m3粘度μ 2 导热系数λ=62.6Χ10-2 W/(m.K) 比热容Cpc=4.184 kJ/(kg.K) 苯的物性如下: 进口温度:80.1℃出口温度:40℃ =1.15Χ10-3Pa.s 密度ρ=880kg/m3粘度μ 2 导热系数λ=14.8Χ10-2 W/(m.K) 比热容Cpc=1.6 kJ/(kg.K) 苯处理量:1000t/day=41667kg/h=11.57kg/s 热负荷:Q=WhCph(T2-T1)=11.57×1.6×1000×(80.1-40)=7.4×105W 冷却水用量:Wc=Q/[c pc(t2-t1)]=7.4×105/[4.184×1000×(38-30)]=22.1kg/s

4、传热面积的计算。 平均温度差 确定R和P值 查阅《化工原理》上册203页得出温度校正系数为0.8,适合单壳程换热器,平均温度差为 △tm=△t’m×0.9=27.2×0.9=24.5 由《化工原理》上册表4-1估算总传热系数K(估计)为400W/(m2·℃) 估算所需要的传热面积: S0==75m2 5、换热器结构尺寸的确定,包括: (1)传热管的直径、管长及管子根数; 由于苯属于不易结垢的流体,采用常用的管子规格Φ19mm×2mm 管内流体流速暂定为0.7m/s 所需要的管子数目:,取n为123 管长:=12.9m 按商品管长系列规格,取管长L=4.5m,选用三管程 管子的排列方式及管子与管板的连接方式: 管子的排列方式,采用正三角形排列;管子与管板的连接,采用焊接法。(2)壳体直径; e取1.5d0,即e=28.5mm D i=t(n c—1)+2e=19×(—1)+2×28.5=537.0mm,按照标准尺寸进行整圆,壳体直径为600mm。此时长径比为7.5,符合6-10的范围。

课程设计—列管式换热器

课程设计设计题目:列管式换热器 专业班级:应化1301班 姓名:王伟 学号: U201310289 指导老师:王华军 时间: 2016年8月

目录 1.课程设计任务书 (5) 1.1 设计题目 (5) 1.2 设计任务及操作条件 (5) 1.3 技术参数 (5) 2.设计方案简介 (5) 3.课程设计说明书 (6) 3.1确定设计方案 (6) 3.1.1确定自来水进出口温度 (6) 3.1.2确定换热器类型 (6) 3.1.3流程安排 (7) 3.2确定物性数据 (7) 3.3计算传热系数 (8) 3.3.1热流量 (8) 3.3.2 平均传热温度差 (8) 3.3.3 传热面积 (8) 3.3.4 冷却水用量 (8) 4.工艺结构尺寸 (9) 4.1 管径和管内流速 (9) 4.2 管程数和传热管数 (9)

4.3 传热管排列和分程方法 (9) 4.4 壳体内径 (10) 4.5 折流板 (10) 4.6 接管 (11) 4.6.1 壳程流体进出管时接管 (11) 4.6.2 管程流体进出管时接管 (11) 4.7 壁厚的确定和封头 (12) 4.7.1 壁厚 (12) 4.7.2 椭圆形封头 (12) 4.8 管板 (12) 4.8.1 管板的结构尺寸 (13) 4.8.2 管板尺寸 (13) 5.换热器核算 (13) 5.1热流量衡算 (13) 5.1.1壳程表面传热系数 (13) 5.1.2 管程对流传热系数 (14) 5.1.3 传热系数K (15) 5.1.4 传热面积裕度 (16) 5.2 壁温衡算 (16) 5.3 流动阻力衡算 (17) 5.3.1 管程流动阻力衡算 (17) 5.3.2 壳程流动阻力衡算 (17)

换热器计算步骤

第2章工艺计算 2.1设计原始数据 表2—1 2.2管壳式换热器传热设计基本步骤 (1)了解换热流体的物理化学性质和腐蚀性能 (2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。 (3)确定流体进入的空间 (4)计算流体的定性温度,确定流体的物性数据 (5)计算有效平均温度差,一般先按逆流计算,然后再校核 (6)选取管径和管内流速 (7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核 (8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍 l (9)选取管长 (10)计算管数 N T (11)校核管内流速,确定管程数 (12)画出排管图,确定壳径 D和壳程挡板形式及数量等 i (13)校核壳程对流传热系数 (14)校核平均温度差 (15)校核传热面积 (16)计算流体流动阻力。若阻力超过允许值,则需调整设计。 2.3 确定物性数据 2.3.1定性温度 由《饱和水蒸气表》可知,蒸汽和水在p=7.22MPa、t>295℃情况下为蒸汽,所以在不考虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。

对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。其壳程混合气体的平均温度为: t=420295 357.5 2 + =℃(2-1) 管程流体的定性温度: T=310330 320 2 + =℃ 根据定性温度,分别查取壳程和管程流体的有关物性数据。 2.3.2 物性参数 管程水在320℃下的有关物性数据如下:【参考物性数据无机表1.10.1】 表2—2 壳程蒸气在357.5下的物性数据[1]:【锅炉手册饱和水蒸气表】 表2—3 2.4估算传热面积 2.4.1热流量

气气热管换热器计算书

热管换热器设计计算 1确定换热器工作参数 1.1确定烟气进出口温度ti,t3,烟气流量V,空气出口温度頁,饱和蒸汽压力 Pc?对于热管式换热器,ti范圉一般在250°C?600°C之间,对于普通水- 碳钢热管的工作温度应控制在300°C以下.t2的选定要避免烟气结露形成 灰堵及低温腐蚀,一般不低于180°C.空气入口温度的.所选取的各参数值如下: 2确定换热器结构参数 2.1确定所选用的热管类型 烟气定性温度:f 宇_4沁;2沁=310比 在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的 半均值所得出: 烟气入口处:q =如+営=420?c+严z = 18O°C 烟气出口处:. t2+tiX4 200°C+20°Cx4 l° 5 5 C 选取钢-水重力热管.其工作介质为水.工作温度为30OC~250°C?满足要求.其相容壳体材料:铜.碳钢(内壁经化学处理)。

2.2确定热管尺寸 对于管径的选择,由音速极限确定所需的管径 d v = 1.64 Qc t J厂9必)2 根据参考文献《热管技能技术》,音速限功率参考范闱,取Qc=4kW,在 10 = 56吃启动时 p v = O.1113k^/7H3 p v = 0.165 X 105pa r = 2367.4幼/kg 因此d v = 1.64 I ! = 10.3 mm yr(p v p v)l 由携带极限确定所要求的管径 d _ I 1.78 X Qent P Ji (P L"1/4+P V~1/4)_2^(P L -Pv]1/4 根据参考文献《热管技能技术》,携带限功率参考范围,取Q ent=4kw 管内工作温度t t = 180°C时 P L = 886.9kg/m3 pv = 5.160/c^/m3 r = 20\3kJ/kg J = 431.0xl0^N/m 178x4 因此 nx20L3x(8Q6.^i/4+SA6^i/4)-2 [gX431.0xl0-4(886.9-5.160)]1/4 =13.6nun 考虑到安全因素,最后选定热管的内径为 4 = 22111111 管売厚度计算由式 Pv4 20qcr] 式中,Pv按水钢热管的许用压力28.5kg /nmr选取,由对应的许用230°C來选 取管壳最大应力乐朋=14kg/nim2,而 [ 化工原理课程设计说明书列管式换热器的选用和设计 目录 1 化工原理课程设计任务书 2 设计概述 3 换热器方案的确定 3.1 确定设计方案 3.2确定物性数据 3.3 计算总传热系数 4 计算换热面积 5 工艺结构尺寸 5.1 管径和管内流速 5.2 管程和传热管数 5.3 平均传热温差校正及壳程数 6传热管的排列和分程方法 7换热器核算 8 换热器的主要结构尺寸和计算结果表 9 设计评述 10 参考资料 11 主要符号说明 12 特别鸣谢 1化工原理课程设计任务书 欲用自来水将2.3万吨/年的异丁烯从300℃冷却至90℃,冷水进、出口温度分别为25℃和90℃。若要求换热器的管程和壳程压强降不大于100kpa,试选择合适型号的列管式换热器。假设管壁热阻和热损失可以忽略。 名称水异丁烯 密度 996 12 比热 4.08 130 导热系数 0.668 0.037 粘度 0.37×10^-3 13×10^-3 2.概述与设计方案简介 换热器的类型 列管式换热器又称为管壳式换热器,是最典型的间壁式换热器,历史悠久,占据主导作用,主要有壳体、管束、管板、折流挡板和封头等组成。一种流体在关内流动,其行程称为管程;另一种流体在管外流动,其行程称为壳程。管束的壁面即为传热面。 其主要优点是单位体积所具有的传热面积大,传热效果好,结构坚固,可选用的结构材料范围宽广,操作弹性大,因此在高温、高压和大型装置上多采用列管式换热器。为提高壳程流体流速,往往在壳体内安装一定数目与管束相互垂直的折流挡板。折流挡板不仅可防止流体短路、增加流体流速,还迫使流体按规定路径多次错流通过管束,使湍流程度大为增加。列管式换热器中,由于两流体的温度不同,使管束和壳体的温度也不相同,因此它们的热膨胀程度也有差别。若两流体温差较大(50℃以上)时,就可能由于热应力而引起设备的变形,甚至弯曲或破裂,因此必须考虑这种热膨胀的影响。 2.1换热器 换热器是化工、石油、食品及其他许多工业部门的通用设备,在生产中占有重要地位。由于生产规模、物料的性质、传热的要求等各不相同,故换热器的类型也是多种多样。 按用途它可分为加热器、冷却器、冷凝器、蒸发器和再沸器等。根据冷、热流体热量交换的原理和方式可分为三大类:混合式、蓄热式、间壁式。 间壁式换热器又称表面式换热器或间接式换热器。在这类换热器中,冷、热流体被固体壁面隔开,互不接触,热量从热流体穿过壁面传给冷流体。该类换热器适用于冷、热流体不允许直接接触的场合。间壁式换热器的应用广泛,形式繁多。将在后面做重点介绍。 酒泉职业技术学院 毕业设计(论文) 2013 级石油化工生产技术专业 题目:列管式换热器设计 毕业时间: 2015年7月 学生姓名:陈泽功刘升衡李侠虎 指导教师:王钰 班级: 13级石化(3)班 2015 年 4月20日 酒泉职业技术学院 2013 届各专业 毕业论文(设计)成绩评定表 答辩小 组评价 意见及 评分 成绩:签字(盖章)年月日 教学系 毕业实 践环节 指导小 组意见 签字(盖章)年月日 学院毕 业实践 环节指 导委员 会审核 意见 签字(盖章)年月日 一、列管式换热器计任务书 某生产过程中,需用循环冷却水将有机料液从102℃冷却至40℃。已知有机料液的流量为2.23×104 kg/h,循环冷却水入口温度为30℃,出口温度为40℃,并要求管程压降与壳程压降均不大于60kPa,试设计一台列管换热器,完成该生产任务。 已知: 有机料液在71℃下的有关物性数据如下(来自生产中的实测值) 密度 定压比热容℃ 热导率℃ 粘度 循环水在35℃下的物性数据: 密度 定压比热容K 热导率K 粘度 二、确定设计方案 (1)选择换热器的类型 (2)两流体温的变化情况: 热流体进口温度102℃出口温度40℃;冷流体进口温度30℃,出口温度为40℃,该换热器用循环冷却水冷却,冬季操作时,其进口温度会降低,考虑到这一因素,估计该换热器的管壁温度和壳体温度之差较大,因此初步确定选用浮头式换热器。 (3)管程安排 从两物流的操作压力看,应使有机料液走管程,循环冷却水走壳程。但由于循环冷却水较易结垢,若其流速太低,将会加快污垢增长速度,使换热器的热流量下降,所以从总体考虑,应使循环水走管程,混和气体走壳程。 三、确定物性数据 定性温度:对于一般气体和水等低黏度流体,其定性温度可取流体进出口温度的平均值。故壳程混和气体的定性温度为 T= =71℃ 管程流体的定性温度为 t=℃ 根据定性温度,分别查取壳程和管程流体的有关物性数据。对有机料液来说,最可靠的无形数据是实测值。若不具备此条件,则应分别查取混合无辜组分的有关物性数据,然后按照相应的加和方法求出混和气体的物性数据。有机料液在71℃下的有关物性数据如下(来自生产中的实测值) 密度 %物性参数 % 有机液体取69度 p1=997; cp1=2220; mu1=0.0006; num1=0.16; % 水取30度 p2=995.7; mu2=0.0008; cp2=4174; num2=0.62; %操作参数 % 有机物 qm1=18;%-----------有机物流量-------------- dt1=78; dt2=60; % 水 t1=23; t2=37;%----------自选----------- %系标准选择 dd=0.4;%内径 ntc=15;%中心排管数 dn=2;%管程数 n=164;%管数 dd0=0.002;%管粗 d0=0.019;%管外径 l=0.025;%管心距 dl=3;%换热管长度 s=0.0145;%管程流通面积 da=28.4;%换热面积 fie=0.98;%温差修正系数----------根据R和P查表------------ B=0.4;%挡板间距-----------------自选-------------- %预选计算 dq=qm1*cp1*(dt1-dt2); dtm=((dt1-t2)-(dt2-t1))/(log((dt1-t2)/(dt2-t1))); R=(dt1-dt2)/(t2-t1); P=(t2-t1)/(dt1-t1); %管程流速 qm2=dq/cp2/(t2-t1); ui=qm2/(s*p2); %管程给热系数计算 rei=(d0-2*dd0)*ui*p2/mu2; pri=cp2*mu2/num2; ai=0.023*(num2/(d0-2*dd0))*rei^0.8*pri^0.4; %管壳给热系数计算 %采用正三角形排列 Apie=B*dd*(1-d0/l);%最大截流面积 u0=qm1/p1/Apie; de=4*(sqrt(3)/2*l^2-pi/4*d0^2)/(pi*d0);%当量直径 re0=de*u0*p1/mu1; pr0=cp1*mu1/num1; if re0>=2000 a0=0.36*re0^0.55*pr0^(1/3)*0.95*num1/de; else a0=0.5*re0^0.507*pr0^(1/3)*0.95*num1/de; end %K计算 K=1/(1/ai*d0/(d0-2*dd0)+1/a0+2.6*10^(-5)+3.4*10^-5+dd0/45.4); %A Aj=dq/(K*dtm*fie); disp('K=') disp(K); disp('A/A计='); disp(da/Aj); %计算管程压降 ed=0.00001/(d0-2*dd0); num=0.008; err=100; for i=0:5000 err=1/sqrt(num)-1.74+2*log(2*ed+18.7/(rei*sqrt(num)))/log(10); berr=err/(1/sqrt(num)); if berr<0.01 break; else num=num+num*0.01; ——大学《化工原理》列管式换热器 课程设计说明书 学院: 班级: 学号: 姓名: 指导教师: 时间:年月日 目录 一、化工原理课程设计任务书............................................................................ . (2) 二、确定设计方案............................................................................ (3) 1.选择换热器的类型 2.管程安排 三、确定物性数据............................................................................ (4) 四、估算传热面积............................................................................ (5) 1.热流量 2.平均传热温差 3.传热面积 4.冷却水用量 五、工艺结构尺寸............................................................................ (6) 1.管径和管内流速 2.管程数和传热管数 3.传热温差校平均正及壳程数 4.传热管排列和分程方法 5.壳体内径 6.折流挡板 (7) 7.其他附件 8.接管 六、换热器核算............................................................................ . (8) 1.热流量核算 2.壁温计算 (10) 3.换热器内流体的流动阻力 七、结构设计............................................................................ . (13) 1.浮头管板及钩圈法兰结构设计 2.管箱法兰和管箱侧壳体法兰设计 3.管箱结构设计 4.固定端管板结构设计 5.外头盖法兰、外头盖侧法兰设计 (14) 6.外头盖结构设计 7.垫片选择 换热器设计指南 1总贝!I i.i目的 为规范本公司工艺设计人员设计管壳式换热器及校核管壳式换热器而编制。 1. 2范围 1.2.1本规定规定了管壳式换热器的选型、设计、校核及材料选择。 1.2.2本规定适用于本公司所有的管壳式换热器。 1.3规范性引用文件 下列文件中的条款通过本规定的引用而成为本规定的条款,凡注日期的应用文件,其随后所有的修改单或修改版均不适用本规定。凡不注日期或修改号 (版次)的引用文件,其最新版本适用于本规定。 GB150-1999钢制压力容器 GB151-1999管壳式换热器 HTRI设计手册 Shell & tube heat exchangers ------- JGC 石油化工设计手册第3卷——化学工业出版社(2002) 换热器设计手册——中国石化出版社(2004) 换热器设计手册——化学工业出版社(2002) Shell and Tube Heat Exchangers Technical Specification ---------- SHESLL (2004) SHELL AND TUBE HEAT EXCHANGERS——BP (1997) Shell and Tube Exchanger Design and Selection -------- HEVRON COP. (1989) HEAT EXCHANGERS——FLUOR DANIEL (1994) Shell and Tube Heat Exchangers ------- TOTAL (2002) 管壳式换热器工程规定——SEI (2005) 2设计基础 2. 1传热过程名词定义 2.1.1无相变过程 加热:用工艺流体或其他热流体加热另一工艺流体的过程。 冷却:用工艺流体、冷却水或空气等冷剂冷却另一工艺流体的过程。 换热:用工艺流体加热或冷却另外一股工艺流体的过程。 2.1.2沸腾过程 在传热过程中存在着相的变化一液体加热沸腾后一部分变为汽相。此时除显热传递外,还有潜热的传递。 池沸过程:用工艺流体、水蒸汽或其他热流体加热汽化大容积设备中的工艺流体过程。 流动沸腾:用工艺流体、水蒸汽或其他热流体加热汽化狭窄流道中的工艺流体过程。 2.1.3冷凝过程 部分或全部流体被冷凝为液相,热流体的显热和潜热被冷流体带走,这一相变过程叫冷凝过程。 纯蒸汽或混合蒸汽冷凝:用工艺流体、冷却水或空气,全部或部分冷凝另一工艺流体。 有不凝气的冷凝:用工艺流体、冷却水或空气,部分冷凝工艺流体和同时冷却不凝性气体。 2.2换热器的术语及分类 2.2.1术语及定义 换热器装置:为某个可能包括可替换操作条件的特定作业的一个或多个换热器; 位号:设计人员对某一换热器单元的识别号; 有效表面:进行热交换的管子外表面积; 管程:介质流经换热管内的通道及与其相贯通部分; 壳程:介质流经换热管外的通道及与其相贯通部分; 换热器计算程序 2.1设计原始数据 表2—1 名称设计压力设计温度介质流量容器类别设计规范单位Mpa ℃/ Kg/h / / 壳侧7.22 420/295 蒸汽、水III GB150 管侧28 310/330 水60000 GB150 2.2管壳式换热器传热设计基本步骤 (1)了解换热流体的物理化学性质和腐蚀性能 (2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。 (3)确定流体进入的空间 (4)计算流体的定性温度,确定流体的物性数据 (5)计算有效平均温度差,一般先按逆流计算,然后再校核 (6)选取管径和管内流速 (7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核 (8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍 l (9)选取管长 N (10)计算管数 T (11)校核管内流速,确定管程数 D和壳程挡板形式及数量等 (12)画出排管图,确定壳径 i (13)校核壳程对流传热系数 (14)校核平均温度差 (15)校核传热面积 (16)计算流体流动阻力。若阻力超过允许值,则需调整设计。 2.3 确定物性数据 2.3.1定性温度 由《饱和水蒸气表》可知,蒸汽和水在p=7.22MPa、t>295℃情况下为蒸汽,所以在不考虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。 对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。其壳程混合气体的平均温度为: t=420295 357.5 2 + =℃(2-1) 管程流体的定性温度: T=310330 320 2 + =℃ 根据定性温度,分别查取壳程和管程流体的有关物性数据。 2.3.2 物性参数 管程水在320℃下的有关物性数据如下:【参考物性数据无机表1.10.1】 表2—2 密度ρ i- =709.7 ㎏/m3 定压比热容c pi =5.495 kJ/㎏.K 热导率λ i =0.5507 W/m.℃ 粘度μ i =85.49μPa.s 普朗特数Pr=0.853 壳程蒸气在357.5下的物性数据[1]:【锅炉手册饱和水蒸气表】 表2—3 空调用热管换热器的设计计算 西安工程大学 王晓杰 黄翔 武俊梅 郑久军 摘 要: 热管技术以其独特的技术在很多领域得到了广泛的应用,在空调领域热管技术也逐渐受到重视,除了理论研究热管技术在空调领域的应用外,设计出合适的换热设备对热管在空调领域的应用也及其重要。热管换热器的计算内容主要有热力计算和校核计算。其中热力设计计算大致可分为常规计算法,离散计算法和定壁温计算法。空调用热管换热器一般为气-气型换热器,文章主要针对气-气型热管换热器的常规计算法进行介绍,并给出了一个具体实例的计算结果,以进一步促进热管换热器在制冷空调领域的应用研究。 关键词: 热管 空调 热力计算 1 引言[1][2][4] 热管换热技术因其卓越的换热能力及其它换热设备所不具有的独特换热技术在航空,化工,石油,建材,轻纺,冶金,动力工程,电子电器工程,太阳能等领域已有很广泛的应用,制冷空调领域冷冷热流体温差小,因此热管技术也逐渐受到重视。根据实际需要设计出合理的热管换热器对于空调领域来说也极为重要。 同常规换热器计算一样,热管换热器的计算内容主要有两部分:热管换热器的热力计算和校核计算。在这里主要对热管换热器的热力计算做个介绍。热管换热器的热力设计计算目前大致可分为三类:常规计算法,离散计算法,定壁温计算法。常规计算法将整个热管换热器看成一块热阻很小的间壁,然后采用常规间壁式换热器的设计方法进行计算。离散计算法认为热量从热流体到冷流体的传递不是通过壁面连续进行的,而是通过若干热管进行传递,呈阶梯式变化,不是连续的。定壁温计算法是针对热管换热器在运行中易产生露点腐蚀和积灰而提出的,计算时将热管换热器的每排热管的壁温都控制在烟气露点温度之上。从而避免露点腐蚀及因结露而形成的灰堵。 空调系统要处理的对象一般为室外新风或是室内排风,都属于气态介质,因此空调用热管换热设备为气-气热管换热器。本文将对空调用气-气热管换热器的常规计算法的热力计算做个简要介绍,文中的一次空气是待处理室外新风,二次空气可以是室内排风或室外新风。 2 热管换热器的设计计算[3][4] 2.1已知设计参数 一次空气质量流量M h , 进出口温度T 1,T 1’,二次空气质量流量M c , 进出口温度T 2,T 2’。一般六个已知量中,只要给定5个即可,另一个参数可由热平衡方程算出,如需要,还需给出一、二次空气的允许压降,二次空气出口温度未知时的计算过程为: ①一次空气定性温度T h =2 ' 11T T + (1) 查定性温度下的一次空气物性参数:定压比密度h p C 导热系数h λ粘度h μ 普兰德数h r P ②一次空气放出热量)(' 11T T C M Q h p h h -= (2) 换热器设计计算步骤 1. 管外自然对流换热 2. 管外强制对流换热 3. 管外凝结换热 已知:管程油水混合物流量 G ( m 3/d),管程管道长度 L (m),管子外径do (m), 管子内径di (m),热水温度 t ℃, 油水混合物进口温度 t 1’, 油水混合物出口温度 t 2” ℃。 1. 管外自然对流换热 1.1 壁面温度设定 首先设定壁面温度,一般取热水温度和油水混合物出口温度的平均值,t w ℃, 热水温度为t ℃,油水混合进口温度为'1t ℃,油水混合物出口温度为"1t ℃。 "w 11 t ()2 t t =+ 1.2 定性温度和物性参数计算 管程外为水,其定性温度为1()K -℃ 21 ()2 w t t t =+ 管程外为油水混合物,定性温度为'2t ℃ ''"2111 ()2t t t =+ 根据表1油水物性参数表,可以查得对应温度下的油水物性参数值 一般需要查出的为密度ρ (3/kg m ),导热系数λ(/())W m K ?,运动粘度2(/)m s ,体积膨胀系数a 1()K -,普朗特数Pr 。 表1 油水物性参数表 水 t ρ λ v a Pr 10 999.7 0.574 0.000001306 0.000087 9.52 20 998.2 0.599 0.000001006 0.000209 7.02 30 995.6 0.618 0.000000805 0.000305 5.42 40 992.2 0.635 0.000000659 0.000386 4.31 50 998 0.648 0.000000556 0.000457 3.54 60 983.2 0.659 0.000000478 0.000522 2.99 70 997.7 0.668 0.000000415 0.000583 2.55 80 971.8 0.674 0.000000365 0.00064 2.21 90 965.3 0.68 0.000000326 0.000696 1.95 100 958.4 0.683 0.000000295 0.00075 1.75 油 t ρ λ v a Pr 10 898.8 0.1441 0.000564 6591 20 892.7 0.1432 0.00028 0.00069 3335 30 886.6 0.1423 0.000153 1859 40 880.6 0.1414 9.07E-05 1121 50 874.6 0.1405 5.74E-05 723 60 868.8 0.1396 3.84E-05 493 70 863.1 0.1387 0.000027 354 80 857.4 0.1379 1.97E-05 263 90 851.8 0.137 1.49E-05 203 100 846.2 0.1361 1.15E-05 160 1.3 设计总传热量和实际换热量计算 0m v Q Cq t Cq t ρ=?=?v v C q t C q t αρβρ=?+?油油水水 C 为比热容/()j kg K ?,v q 为总体积流量3 /m s ,αβ分别为在油水混合物中 油和水所占的百分比,t ?油水混合物温差,m q 为总的质量流量/kg s 。 实际换热量Q 0Q Q *1.1/0.9= 0.9为换热器效率,1.1为换热余量。 1.4 逆流平均温差计算 1. 《热工学》,《传热学》里面有计算公式和公式推导 2. 各种手册里有更为直接的工程计算方法和参数列表,比如机械类手册,热工类手册、暖通类手册,压力容器类手册。 3. 计算热管换热系数可以采用有限元方法,ansys 、abaqus 都可以,如果有流固耦合,也可以用fluent 和cfx ,甚至是基于workbench 的多物理场联合仿真。另外还有流程类仿真计算软件,如aspen 之类的,这个软件一般应用在石化领域, 计算换热器比较有优势。 热管换热器设计 一台锅炉排烟温度为160℃,要求设计一台热管换热器,用烟气余热加热进气以提高锅炉效率。已知参数:锅炉排烟量f V =189000m 3/h ,迎风面风速=f u 2.9m/s ,排烟温度=1f t 160℃,设定出口烟气温度=2f t 118℃。需要空气的流量V l =120000m 3/h ,进气温度℃251=l t ,空气风速为s m v f /9.2= 选取圆片翅片强化换热。翅片管材料选择碳钢(w C =1%)。热管参数:热管蒸发段长取l 0=3.16m ,管外径d 0=34mm ,管内径d i =29mm ,壁厚δ0=2.5mm , 翅片高度H=12mm ,翅片厚度δ=2mm ,翅片间距mm s f 4.6=,那么翅片的节距 mm s s f f 4.8'=+=δ,每根管肋片数为n f =3160/8.4=376片。管排选用叉排布置, 迎面横向管子距离设定为m S T 115.0=,翅片管纵向距离m S S T L 115.0==。由于烟气和空气的物性很相近,取相同的蒸发器和冷凝器结构参数。 1. 总换热量计算 定性温度t fm=℃1392 118 1602 t 21 =+= +f f t 查物性得: ) /(10473.3/10931.25682.0Pr )/(0793.1/8712.02 2 6 3 K m W s m K kg kJ c m kg f f f p f ??=?==?==--λνρ,,,, 化工原理课程设计 学院: 化学化工学院 班级: | 姓名学号: 指导教师: $ 目录§一.列管式换热器 ! .列管式换热器简介 设计任务 .列管式换热器设计内容 .操作条件 .主要设备结构图 §二.概述及设计要求 .换热器概述 .设计要求 ~ §三.设计条件及主要物理参数 . 初选换热器的类型 . 确定物性参数 .计算热流量及平均温差 壳程结构与相关计算公式 管程安排(流动空间的选择)及流速确定 计算传热系数k 计算传热面积 ^ §四.工艺设计计算 §五.换热器核算 §六.设计结果汇总 §七.设计评述 §八.工艺流程图 §九.主要符号说明 §十.参考资料 : §一 .列管式换热器 . 列管式换热器简介 列管式换热器又称为管壳式换热器,是最典型的间壁式换热器,历史悠久,占据主导作用,主要有壳体、管束、管板、折流挡板和封头等组成。一种流体在关内流动,其行程称为管程;另一种流体在管外流动,其行程称为壳程。管束的壁面即为传热面。 其主要优点是单位体积所具有的传热面积大,传热效果好,结构坚固,可选用的结构材料范围宽广,操作弹性大,因此在高温、高压和大型装置上多采用列管式换热器。为提高壳程流体流速,往往在壳体内安装一定数目与管束相互垂直的折流挡板。折流挡板不仅可防止流体短路、增加流体流速,还迫使流体按规定路径多次错流通过管束,使湍流程度大为增加。 列管式换热器中,由于两流体的温度不同,使管束和壳体的温度也不相同,因此它们的热膨胀程度也有差别。若两流体温差较大(50℃以上)时,就可能由于热应力而引起设备的变形,甚至弯曲或破裂,因此必须考虑这种热膨胀的影响。 设计任务 ¥ 1.任务 处理能力:3×105t/年煤油(每年按300天计算,每天24小时运行) 设备形式:列管式换热器 2.操作条件 (1)煤油:入口温度150℃,出口温度50℃ (2)冷却介质:循环水,入口温度20℃,出口温度30℃ (3)允许压强降:不大于一个大气压。 备注:此设计任务书(包括纸板和电子版)1月15日前由学委统一收齐上交,两人一组,自由组合。延迟上交的同学将没有成绩。 [ .列管式换热器设计内容 1.3.1、确定设计方案 (1)选择换热器的类型;(2)流程安排 1.3.2、确定物性参数 (1)定性温度;(2)定性温度下的物性参数 1.3.3、估算传热面积 (1)热负荷;(2)平均传热温度差;(3)传热面积;(4)冷却水用量 % 1.3.4、工艺结构尺寸 (1)管径和管内流速;(2)管程数;(3)平均传热温度差校正及壳程数;(4)列管式换热器课程设计

列管式换热器设计

管壳式换热器设计计算用matlab源代码

列管式换热器课程设计

换热器设计指南汇总

换热器计算程序+++

192空调用热管换热器的设计计算全文

换热器设计计算步骤

计算热管换热器

列管式换热器的设计