飞机结构静力试验中杠杆系统的载荷配重

民用飞机全机静力试验机身加载方案研究

民用飞机全机静力试验机身加载方案研究民用飞机全机静力试验是飞机研制过程中非常重要的一环,它通过对整个飞机的静力特性进行测试,以验证飞机的结构强度和刚度是否满足设计要求。

在试验中,对飞机的机身进行加载是其中一个关键环节,本文将对民用飞机全机静力试验中机身加载方案进行研究。

在机身加载方案的选择上,需要考虑到试验的目的和需求。

一般来说,试验的主要目的是验证飞机在静止状态下的结构强度和刚度,因此加载方案应能够模拟实际使用中的载荷情况,同时保证试验过程的安全性和可操作性。

在确定机身加载方案时,需要考虑到飞机的结构特点和试验的技术限制。

飞机的机身通常具有复杂的结构形式和多种材料,因此需要设计合适的加载装置和试验方案,以确保加载力能够均匀分布到机身各个部位,并尽量减小试验误差。

试验过程中对机身的加载应满足一定的约束条件,例如加载力的大小和方向应符合设计要求,加载速度和持续时间等参数也需要加以控制。

然后,在机身加载方案的实施过程中,需要充分考虑试验的安全性和可操作性。

由于机身加载会给飞机结构带来较大的载荷,因此需要确保加载装置的牢固性和稳定性,以避免试验中的意外情况发生。

试验过程中还需要监测和记录机身各个部位的位移和应力情况,以及检查机身的结构是否出现损伤或破坏,以提供有效的试验数据和结论。

需要注意的是,机身加载方案的设计和实施应结合试验要求和实际情况进行灵活调整。

在试验过程中,可能会出现一些意想不到的问题和挑战,例如试验设备的故障、加载力的不稳定等,此时需要及时调整方案和采取相应的措施,以确保试验的顺利进行和结果的准确可靠。

民用飞机全机静力试验中机身加载方案的研究应充分考虑试验目的、飞机结构特点和试验技术限制,同时保证试验的安全性和可操作性,并在实施过程中根据实际情况进行灵活调整,以达到预期的试验效果。

新一代机翼疲劳试验杠杆加载技术

今日制造与升级 83试验技术与装备新型战机面对新时代的使命,在结构、外形等方面做出了巨大的改进,结构与外形的改变也给飞机结构强度地面验证试验的加载带来了新挑战。

强度试验中,试验加载系统的设计应综合考虑加载部位特点、试验载荷、试验效率,以及试验检查要求等各方面因素。

国国外的结构加载技术以欧美和苏联以及现在的俄罗斯最具代表性,分别以拉压垫-杠杆系统的硬式连接和胶布带-杠杆系统的软式加载为主要特点[2]。

苏联在SU-27战斗机全机疲劳试验中采用了胶布带-杠杆系统的软式加载技术,欧美国家在F-18、F-35等战斗机全机疲劳试验中采用了拉压垫-杠杆系统的硬式加载技术。

国内结构强度地面验证试验主要由各飞机设计所和中国飞机强度所共同完成。

在早期的静力和疲劳试验中,几乎均采用胶布带-杠杆系统进行加载,近年来,拉压垫、卡板等硬式加载技术也得到了更多的应用[3]。

新型战机试验对加载速度、加载精度、试验检查等提出了更高的要求,国内原有的加载技术已不能完全满足试验要求。

本文针对新型战机全尺寸机翼疲劳试验的需求,在原有加载技术的基础上,提出了新一代机翼疲劳试验杠杆加载技术。

新技术通过有限元分析和试验验证后,成功应用于新战机全尺寸机翼疲劳试验,为后续类似试验提供了良好的借鉴。

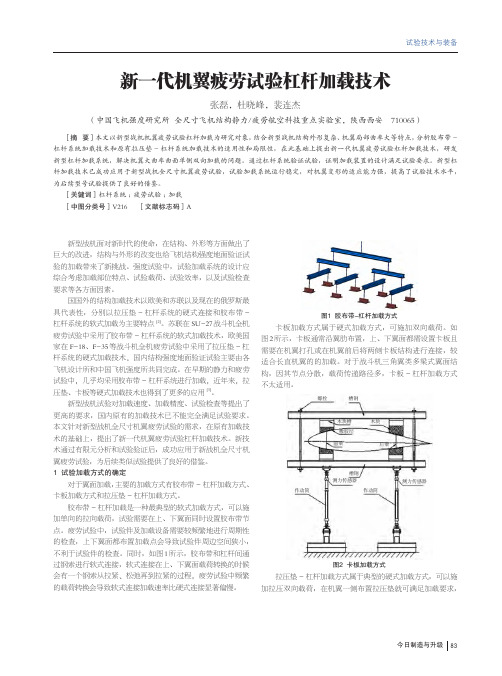

1 试验加载方式的确定对于翼面加载,主要的加载方式有胶布带-杠杆加载方式、卡板加载方式和拉压垫-杠杆加载方式。

胶布带-杠杆加载是一种最典型的软式加载方式,可以施加单向的拉向载荷,试验需要在上、下翼面同时设置胶布带节点。

疲劳试验中,试验件及加载设备需要较频繁地进行周期性的检查,上下翼面都布置加载点会导致试验件周边空间狭小,不利于试验件的检查。

同时,如图1所示,胶布带和杠杆间通过钢索进行软式连接,软式连接在上、下翼面载荷转换的时候会有一个钢索从拉紧、松弛再到拉紧的过程,疲劳试验中频繁的载荷转换会导致软式连接加载速率比硬式连接显著偏慢。

图1 胶布带-杠杆加载方式卡板加载方式属于硬式加载方式,可施加双向载荷。

飞机结构静力试验

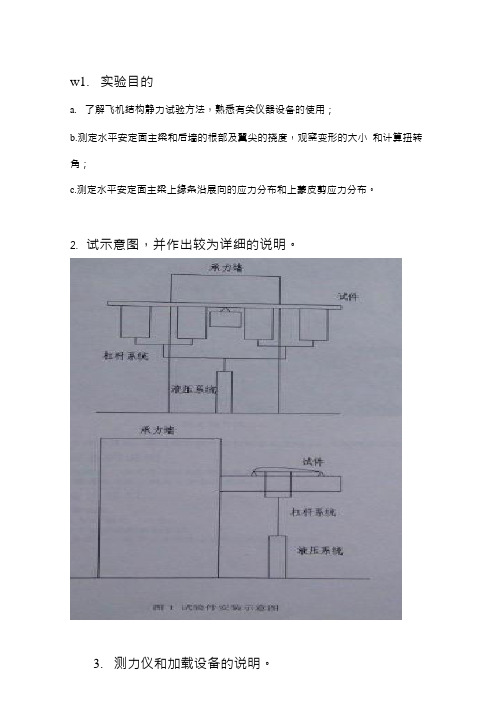

w1. 实验目的a. 了解飞机结构静力试验方法,熟悉有关仪器设备的使用;b.测定水平安定面主梁和后墙的根部及翼尖的挠度,观察变形的大小和计算扭转角;c.测定水平安定面主梁上缘条沿展向的应力分布和上蒙皮剪应力分布。

2.试示意图,并作出较为详细的说明。

3. 测力仪和加载设备的说明。

<1>. 加载装置:手动液压车、液压作动筒和杠杆加载系统一套;<2.> 测量装置:数字式测力仪、BLR-1 型力传感器、百分表、标尺或位移传感器、YJ-33 静态电阻应变仪一套;4.试验载荷和载荷的模拟A.试验情况说明和载荷;1. 试验情况为C*机动(对称)2. 无人机水平安定面的原始参数:a. 几何参数-水平尾翼的理论几何形状如图1 所示b. 水平尾翼的总面积为:1.297m2 ;c. 垂尾沿对称面两侧各60mm;d. 水平尾翼外露面积近似为:1.228 m2;e. 弦长b=0.61m;f. 相应外露翼展为:2.006m;g. 总翼展l=2.126m。

P se45225X2. 弦向载荷分布Y弦向载荷分布见图 2。

P se =安定面的载荷3. 展向载荷分布 沿展向的载荷分布与弦长成正比。

4. 水平安定面的质量忽略不计。

5. 水平安定面载荷 注:法向载荷向上为正,向下为负,切向载荷均向后(实验中不施加切向载荷)。

实验只做 C*机动对称情况。

6. 水平安定面的结构和安装详见试验件和现场安装情况。

B.载荷的模拟方法飞行情况 马赫数 M弦向分布类型安定面法向载荷(kN )C*机动0.8如图图 2-2.60c.杠杆加载系统图并注明尺寸;C.加载百分表(注意扣除加载系统的重量)。

理论载荷百分数10% 20% 30% 40%50%60%67%70% 75% 80% 85% 90% 95% 100%理论载荷(N) 260 520 780 10401301561741820 1950 2080 2210 2340 2470 2600实际载荷(N) 调零220 480 7401001261441520 1650 1780 1910 2040 2170 23005. 位移测量a. 画出位移测量布置图;b. 说明位移测量的方法和所用的仪表;数字式测力仪、BLR-1 型力传感器、百分表、标尺或位移传感器、YJ-33 静态电阻应变仪一套;位移(mm)=位移(με)/400;c. 数据处理并计算水平安定面在不同载荷百分数下的扭转角。

一种飞机静力试验载荷加载方法[发明专利]

![一种飞机静力试验载荷加载方法[发明专利]](https://img.taocdn.com/s3/m/cc89f9222cc58bd63086bdcd.png)

专利名称:一种飞机静力试验载荷加载方法专利类型:发明专利

发明人:尚晋

申请号:CN202011209359.1

申请日:20201103

公开号:CN112591135A

公开日:

20210402

专利内容由知识产权出版社提供

摘要:本申请属于飞机静力试验载荷加载设计领域,具体涉及一种飞机静力试验载荷加载方法,包括:在飞机上施加集中载荷;在飞机上施加航向配平载荷,使飞机航向平衡,以及,施加垂向配平载荷,使飞机上考核部位的弯矩达到预定值。

上述方法中设计在飞机上施加集中载荷,即模拟飞机承受集中载荷的受载状态,进行飞机承受集中载荷下的静力试验,在飞机上施加航向配平载荷,使飞机航向平衡,以及,在飞机上施加垂向配平载荷,使飞机上考核部位的弯矩达到预定值,可实现对飞机上考核部位载荷的有效施加,对飞机上考核部位进行考核。

申请人:中国航空工业集团公司沈阳飞机设计研究所

地址:110035 辽宁省沈阳市皇姑区塔湾街40号

国籍:CN

代理机构:北京航信高科知识产权代理事务所(普通合伙)

代理人:郭鹏鹏

更多信息请下载全文后查看。

航空器结构静力学试验方法

航空器结构静力学试验方法导言:航空器结构的安全性和可靠性是航空工程领域至关重要的关注点之一。

在设计和制造航空器的过程中,需要进行一系列的试验来验证其结构的适应性和强度。

航空器结构静力学试验是其中一项重要的试验方法之一。

本文将详细介绍航空器结构静力学试验方法的背景、目的以及常用的试验程序和装置。

一、背景和目的静力学试验是指在加载过程中航空器结构处于静止的状态下进行的试验。

其主要目的是评估航空器结构在实际运行中承受各种载荷时的响应和强度。

通过静力学试验,可以得到航空器结构的应力-应变关系、失效载荷以及破坏模态等重要参数,为航空器的设计与改进提供参考依据。

二、试验前的准备工作在进行航空器结构静力学试验之前,需要做好以下准备工作:1. 试验计划制定:根据试验目的和要求,制定详细的试验计划,包括试验方案、试验方法和试验条件等内容。

2. 试验装置设计:根据试验需求,设计制作适合的试验装置,如试验夹具、加载装置和数据采集系统等。

3. 试验前检查:对试验设备和试验样品进行必要的检查和测试,确保其满足试验要求。

4. 试验样品准备:根据试验计划,选择适当的试验样品,并进行必要的准备工作,如裁剪、焊接和加工等。

三、试验过程航空器结构静力学试验通常包括以下步骤:1. 试验装置安装:将试验样品安装在试验装置上,确保其固定稳定,以保证试验的准确性和可靠性。

2. 试验载荷加载:根据试验计划和要求,通过试验装置施加各种载荷,如拉伸、压缩、剪切和弯曲等。

同时,可以通过连续加载或逐步加载的方式逐渐增加载荷,以模拟实际运行中的各种工况。

3. 数据采集与记录:通过安装的数据采集系统,实时采集和记录试验样品在加载过程中的应力、应变、位移和振动等相关参数。

4. 试验结束与数据分析:当达到试验要求的载荷水平或发生结构破坏时,停止加载并结束试验。

随后,对采集到的数据进行分析,评估结构的强度和稳定性。

四、试验装置与方法改进现代航空工程领域不断涌现出新的材料和设计理念,航空器的结构也不断发展和改进。

浅述大型水陆两栖飞机全机和部件静力试验总体规划与实施

浅述大型水陆两栖飞机全机和部件静力试验总体规划与实施1. 引言1.1 研究背景目前,国内外对大型水陆两栖飞机静力试验的研究还处于起步阶段,对于全机和部件的静力试验规划和实施尚缺乏系统性和完整性。

有必要对大型水陆两栖飞机的全机和部件静力试验进行深入研究和总体规划,以提高其性能和可靠性,促进其市场应用和技术发展。

本研究旨在对大型水陆两栖飞机的全机和部件静力试验进行全面认识和分析,为更好地设计和制造大型水陆两栖飞机提供科学依据和技术支持。

通过对全机和部件静力试验规划和实施的深入探讨,可以为大型水陆两栖飞机的结构优化和强度验证提供重要参考,推动其技术创新和市场拓展。

1.2 研究意义现代大型水陆两栖飞机是一种具有重要战略意义的航空器,具有重要的军事和民用价值。

在当前国际形势下,我国加快了军事现代化建设的步伐,大型水陆两栖飞机的发展对于我国的国防建设具有重要意义。

这种飞机不仅可以实现陆地和水上的快速转场,还可以开辟新的战略空间,增强我国的综合国力。

大型水陆两栖飞机的研制和试验对我国航空工业的发展也具有重要的推动作用。

通过开展全机和部件的静力试验,可以验证设计方案的合理性,优化飞机结构,提高飞机的飞行性能和安全性。

静力试验还可以为新型材料和加工工艺的研发提供重要参考,推动我国航空工业的技术创新和产业升级。

对大型水陆两栖飞机全机和部件静力试验的总体规划与实施具有重要的研究意义。

通过深入研究和实践,不仅可以推动大型水陆两栖飞机的发展,还可以提升我国航空工业的竞争力和核心技术水平。

【研究意义】。

2. 正文2.1 全机静力试验规划全机静力试验规划需要详细设计实施计划,确保试验能够顺利进行。

需要确定试验的主要目标和要求,明确测试的范围和内容。

需要选择合适的试验方案和方法,包括确定试验载荷、试验载荷点、试验载荷步调和试验持续时间等参数。

然后,需要设计试验方案和实施计划,包括确定试验方案的流程、安全措施、人员分工和时间安排等。

气囊充压加载在飞机结构静力试验中的研究及应用

今日制造与升级 │ 99试验技术与装备图 2 气囊充压时系统载荷示意图FN支承结构试验件气囊fsfsfsfsP 气囊充压加载在飞机结构静力试验中的研究及应用王征,张建锋,刘冰(中国飞机强度研究所,陕西西安 710065)[摘 要]通过对气囊加载系统分析,设计了气囊、支承结构等。

在支承系统的限制下,使得气囊表面、尤其是曲率较大表面处的应力控制在许用应力以下。

文忠对试验加载、控制方案进行了设计,并在无支承结构限制下对气囊进行了气密性验证试验,确保气囊试验时的可靠性。

最终实施完成了某型飞机风挡试验,验证了气囊加载在飞机机构试验中应用的准确性和可行性。

[关键词]气囊 充压加载 飞机结构 静力试验[中图分类号]V216.1 [文献标志码]B在飞机结构试验中,通常采用液压作动筒连接杠杆系统将载荷施加到试验机表面上。

对于飞机某些部件如座舱、风挡及整流罩等结构,其载荷为分布载荷,载荷方向为该点的法线方向。

这些结构部件多为不规则曲面,因此不同节点之间的力线方向多为异面直线,这样两个相邻节点在组合杠杆系统时,无法使得杠杆处于平衡状态。

即使在初始状态可以保证力线方向,在加载过程中也会因为系统的不平衡发生移动,最终达到平衡状态,而此时两个节点处的载荷方向均已发生了变化,影响试验加载准确性。

气囊在工业应用中较为广泛。

驳船移运货物时在驳船甲板上按一定位置预先排好气囊,岸上货物由数排气囊支承,依靠绞车将货物滚移到驳船上[1]。

无人机的着陆回收通常采用伞降结合气囊缓冲的方式,无人机着陆瞬间,气囊受到压迫,进气口在气囊环境压差发生逆变时迅速实现封闭,使得气囊保持缓冲撞击所需的内部压力[2]。

上述两种应用中气囊均用于外载的传递从而被动承受载荷。

进气道鼓包蒙皮施加均布压力载荷采用气囊进行不同区域压力的施加[3],即主动气囊充压施加载荷。

本文提出的气囊充压加载的试验方法,在飞机结构表面设置支承结构,与结构表面形成密闭腔体,在腔体中放置气囊,气囊充压时变形增加,充分与结构表面接触,使得压力传递到结构表面,达到试验载荷施加的目的。

飞机结构静力试验中杠杆系统的载荷配重

1 飞 机 结构 静 强 度试 验

静强度 特性 是进 行动 力强 度 、热 强度 、疲 劳和 断 裂强度研 究 的基础 。飞机结 构上 常见 的外载 荷有 集 中载荷 、均匀 分 布 载荷 、非 均 匀 分 布 载 荷 。 3 J 其 中典型 的飞机 结构 试验 为非 均匀分 布 载荷作 用下 的静 强度试 验 ,试验 中常 用等效 集 中载荷 代替 ,即

中 图分 类号 :V 1. 26 1 文 献 标 志 码 :B di 0 36 /. s.6 2— 5 0 2 1 .4 O 1 o:1 .9 9ji n 17 4 5 .0 2 0 . 1 s

Baa c eg to v r S se n S r cu a t tc Te to r r f i g ln e W ih fLe e y t m i t u t r lS a i s fAic a tW n

第1 技术

E p rme t ce c n e h o o y xe i n in e a d T c n lg S

Vo 0 No 4 Ll .

Au . g 201 2

飞 机 结构 静 力试 验 中杠 杆 系统 的载 荷 配重

飞机 结构 静强度 试 验是研 究 飞机及其 零部 件结 构在 静载荷 作用 下 的静强 度特 性 纠,其 目的 是通 过试 验来 提供 飞机 结构 能否满 足设计 和 强度规 范要

求 的结论 。

机翼上 下 表面施 加载 荷 ,加 载点 越多 与真 实情 况越

接近 。教学 实验 中采用 4台液压作 动 筒 ,单 侧翼 面 使用 2个 作 动筒 ,因此 必然 引入杠 杆 系统 。通 过 多

t e la ih a ra l mp o e . h o d weg th sg e t i r v d y

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

飞机结构静力试验中杠杆系统的载荷配重

刘金玉;李军;戴舜

【摘要】In this paper, for the load problem of the three-stage lever system in the structural static test of the CJ-6 aircraft wing, a computer program written by VB in Visual Studio was used for calculating load through the lever system, considering weight of the wing and the lever system themselves. Hydraulic actuators coordination loading were controlled by computer, the computational efficiency of the load weight has greatly improved.%针对初教六机翼结构静强度试验中所遇到的三级杠杆系统的配重计算问题,采用力矩法编写计算程序,加载时需考虑机翼自重和杠杆系统自重,使用VB语言在Visual Studio平台下编写程序,将各加载点载荷等效至作动筒,由计算机系统控制作动筒同步协调加载,每级载荷数值经程序计算,极大地提高了载荷配重计算效率。

【期刊名称】《实验科学与技术》

【年(卷),期】2012(010)004

【总页数】3页(P30-32)

【关键词】静力试验;VB语言;杠杆系统;配重

【作者】刘金玉;李军;戴舜

【作者单位】同济大学航空航天与力学学院,上海200092;同济大学航空航天与力学学院,上海200092;同济大学航空航天与力学学院,上海200092

【正文语种】中文

【中图分类】V216.1

飞机结构静强度试验是研究飞机及其零部件结构在静载荷作用下的静强度特性[1-2],其目的是通过试验来提供飞机结构能否满足设计和强度规范要求的结论。

静强度特性是进行动力强度、热强度、疲劳和断裂强度研究的基础。

飞机结构上常见的外载荷有集中载荷、均匀分布载荷、非均匀分布载荷[3-4]。

其中典型的飞机结构试验为非均匀分布载荷作用下的静强度试验,试验中常用等效集中载荷代替,即将分布载荷划分为若干区域,在每个区域上用等效集中载荷代替分布载荷,再用杠杆系统将其分级连接。

由于全尺寸(或全机)结构静力试验较为复杂,结构支持

系统为静不定连接,各个加载点相互制约,从而使加载过程中的载荷协调显得尤为重要。

目前多采用计算机控制的液压伺服闭环协调加载系统。

为了模拟机翼在气动载荷作用下的力学环境,需要在机翼上下表面施加载荷,加载点越多与真实情况越接近。

教学实验中采用4台液压作动筒,单侧翼面使用2个作动筒,因此必然引入杠杆系统。

通过多级杠杆调节,将机翼表面载荷汇总至作动筒加载。

本次实验考虑到加载空间、加工精度及载荷传递等因素最多引入3级杠杆[5]。

3级杠杆可以有16个加载点,4×4分布。

加载点选择主承力结构,沿展向选择翼梁和后墙,另外选择翼梁和前缘之间一条桁条,以及翼梁和后墙之间的一条桁条布置加载点。

展向基本均匀分布。

所有加载点均选在骨架交汇处,上表面加载点位置如图1所示,数据单位为m,为实测所得,阴影处为副翼。

下表面加载点位置与上表面对称,不加载处载荷为零。

实验时首先拟定各个设计载荷情况的试验顺序,然后进行预加载,消除间隙,观察试验件的姿态是否平衡或正常,检查各种仪器设备是否正常可靠,一切正常后进行

正式试验。

教学实验不允许试件破坏,正式试验时根据预定的载荷或预定的试验状态,按照既定程序采用3级杠杆系统进行逐级载荷加载,并逐次测量记录数据。

实验时考虑到机翼、杠杆及拉板的自重,采用力矩法进行杠杆配重计算。

试验要求在载荷加载时,应连续的一个增量一个增量地施加,直至预定试验载荷。

由于是教学试验,机翼不允许被破坏,最大只能加载至极限设计载荷的67。

加之

机翼老旧,出于安全考虑,拟自5设计极限载荷开始预加载,进行整体调试,以

10的增量加载,直至设计极限载荷的67。

加载时需考虑机翼自重和杠杆系统自重,使用VB语言在Visual Studio平台下编写程序,将各加载点载荷等效至作动筒,由计算机系统控制作动筒同步协调加载。

每级载荷数值经程序计算手动输入。

2.1 杠杆系统

由于实验条件所限,试验设备共有4个液压作动筒,上下表面同时作用,采用3

级杠杆系统。

杠杆由两条槽钢焊接而成,槽钢按设计间距打孔[6],用于力臂调节。

上下级杠杆间用拉板连接,最上层杠杆与作动筒之间用拉板和固定器连接。

杠杆系统各零件自重如表1所示。

杠杆系统自下而上分为3级,其中1级杠杆有两种不同长度。

考虑到加载点的位

置因素,拉板分为90°转角拉板和无转角拉板,为了节省空间,无转角拉板又分为长、短两种。

材料与杠杆相同,选择A3钢。

2.2 力矩法配重

在系统设计中,由于没有考虑加载系统自身的重量,而加载系统的重心与载荷的合力作用点不重合,亦即重量与载荷的分布不一致,因此,需要对杠杆系统采用力矩法[7]进行载荷配重,使重心与合力作用点重合,以减小试验的误差。

杠杆系统如图2所示,其重G3,重心在g点,假定G1、G2通过A、B且已经配重。

当A、B两点作用f1、f2时,其合力作用于O点,而重心g点与合力作用点O不重合

需进行配重。

易得不平衡力矩ΔM=G2*e,在A点配重,则g与O重合,此时。

P=f2+f2-G2-ΔGA。

由力矩平衡方程可得:

因为在用力矩法进行配重时需要逐级配重,且配重数量较多,计算量较大。

因此,本文采用VB语言编写了一个载荷配重计算程序,可方便地实现各级载荷的配重。

2.3 杠杠配重程序

加载时需考虑机翼自重和杠杆系统自重,使用VB语言在Visual Studio平台下编写程序,对每一级杠杆进行配重,将各加载点载荷汇总至作动筒。

对于每一个杠杆而言,下级载荷与拉板自重构成力矢,在加载点位置确定的情况下,力矢起点之间的距离确定,平衡状态可以算出两个力臂的大小,通过循环语句逐级上传,最后计算出作动筒需施加的载荷。

程序截图如下,输入量为分级加载的载荷大小,以及杠杆系统零件自重(部分恒定

参数如机翼自重、作动筒固定器自重、加载点位置参数等直接写入后台程序),输

出量为各级杠杆力臂调节参数,各级杠杆载荷以及作动筒载荷大小。

Visual Studio环境下VB代码,杠杆系统上表面载荷配重程序如下:

运行程序界面截图如图3所示。

在飞机机翼结构静力试验中,由于载荷加载过程中需要分级多次加载,因此需要不断地重复计算杠杆的配重,计算工作非常繁琐,而且存在计算错误的问题,本文采用VB语言编写计算程序,通过交互式用户界面,可以方便地计算各级载荷、臂长,解决了力矩法逐级配重过程不断重复计算的问题,极大地提高了计算载荷配重效率。

【相关文献】

[1]吴森.结构试验基础[M].北京:航空工业出版社,1992:4.

[2]顾松年,尤文杰,朱德培.结构实验基础[M].北京:国防工业出版社,1981:2.

[3]刘文莉.结构试验载荷设计自动化方法研究[D].西安:西北工业大学,2001:36-49.

[4]闫小东.飞机结构试验载荷交互式演算方法研究[D].西安:西北工业大学,2006:42-51. [5]Rodney S.Thomson,Murray L.Scott.Experience with the Finite Element Modeling of a Full-Scale Test of A Composite Aircraft Control Surface[J].Composite Structures,2000,50(4):331-345.

[6]编辑委员会.钢结构设计手册[M].北京:中国建筑工业出版社,2004.

[7]陈江宁.飞机结构试验加载系统集成与交互技术研究[D].西安:西北工业大学,2006:39-41.。