含钛熔渣与镁碳质耐火材料的作用机理_许原

耐火材料概论知识点总结

硅砖的应用:是焦炉、玻璃熔窑、高炉热风炉、硅砖倒焰窑和隧道窑、有色冶炼和酸性炼钢炉及其它一些热工设备的良好筑炉材料。

粘土质耐火材料的原料软质粘土生产过程中通常以细粉的形式加入,起到结合剂和烧结剂的作用。

苏州土和广西泥是我国优质软质粘土的代表。

硬质粘土通常以颗粒和细粉的形式加入,前者起到配料骨架的作用,后者参与基体中高温反应,形成莫来石等高温形矿物。

结合剂水和纸浆废液粘土质耐火材料制品原料来源丰富,制造工艺简单,产量很大,广泛用于各种工业窑炉和工业锅炉上。

如隧道窑,加热炉和热处理炉等的全部或大部分炉体,排烟系统内衬用耐火材料,其中钢铁冶金系统是粘土质耐火材料制品的大用户,用于盛钢桶,热风炉、高炉、焦炉等使用温度在1350℃以下的高温部位。

铝矾土的加热变化a. 分解阶段(400~1200℃)b 二次莫来石化阶段(1200~1400℃或1500℃)二次莫来石化时发生约10%的体积膨胀c. 重结晶烧结阶段(1400~1500℃)。

• 高铝质耐材的应用• 由于高铝质耐火材料制品的优良性能,因而被广泛应用于高温窑炉一些受炉气、炉渣侵蚀,温度高承受载荷的部位。

例如高铝风口、热风炉炉顶、电炉炉顶等部位。

• 硅线石族制品具有较高的荷重软化温度、热震稳定性好、耐磨性和抗侵蚀性优良,因此适用于钢铁、化工、玻璃、陶瓷等行业,如用作烟道、燃烧室、炉门、炉柱、炉墙及滑板等。

在高炉上,为确保内衬结构的稳定性、密封性,避免碱性物的侵入和析出,或风口漏风,在出铁口、风口部位,选择内衬大块型组合砖结构的硅线石族耐火材料,延长了使用寿命。

• 莫来石制品的抗高温蠕变、抗热震性能力远远优于包括特等高铝砖在内的其它普通高铝砖 ,广泛应用于冶金工业的热风炉、加热炉、钢包,建材工业的玻璃窑焰顶、玻璃液流槽盖、蓄热室,机械工业的加热炉,石化工业的炭黑反应炉,耐火材料和陶瓷工业的高温烧成窑及其推板、承烧板等窑具。

刚玉耐材的原料氧化铝所有熔点在2000℃以上的氧化物中,氧化铝是一种最普通、最容易获得且较为便宜的氧化物。

钛渣的冶炼原理

钛渣的冶炼原理1.钛渣冶炼的原理及工艺流程电炉熔炼钛渣的实质是钛铁矿与固体还原剂无烟煤(或石油焦或叫焦炭)等混合加入电炉中进行还原熔炼,矿中铁的氧化物被选择性地还原为金属铁,钛的氧化物被富集在炉渣中,经渣铁分离后,获得钛渣和副产品金属铁。

钛精矿的主要组成是TiO2和FeO,其余为SiO2、CaO、MgO、Al2O3和V2O5 等,钛渣冶炼就是在高温强还原性条件下,使铁氧化物与碳组分反应,在熔融状态下形成钛渣和金属铁,由于比重和熔点差异实现钛渣与金属铁的有效分离。

期间可能发生的化学反应如下:Fe2O3+C=2FeO+CO (1)FeO+C=Fe+CO (2)以钛精矿为原料,敞口电炉冶炼钛渣的工艺流程如图1所示。

钛渣图1、工艺流程图2. 电炉冶炼的主要特征钛渣是一种高熔点的炉渣,钛渣熔体具有强的腐蚀性、高导电性和其粘度在接近熔点温度时而剧增的特性,而且这些性能在熔炼过程中随其组成的变化而发生剧烈的变化。

2.1钛渣的高电导率和熔炼钛渣的开弧熔炼特征2.1.1钛渣的高电导率钛铁矿在熔化状态具有较大的电导率,在1500℃时为2.0~2.5ks/m,在1800℃为5.5~6.0ks/m,随着还原熔炼钛铁矿过程的进行,熔体组成发生变化,FeO含量减少,而TiO2和低价钛氧化物的含量增加,因此其电导率迅速上升,如加拿大索雷尔钛渣在1750℃电导率为15~20ks/m,而一般的炉渣在1750℃电导率为100s/m,可见钛渣的电导率比普通冶金炉渣的电导率高数十倍甚至几百倍,比普通离子型电解质(如Nacl液体在900℃时的电导率约为400s/m)的电导率都高很多,且温度变化对钛渣电导率影响不大,这些都说明钛渣具有电子型导电体的特征。

2.1.2熔炼钛渣电炉的开弧熔炼特征钛渣的高电导率决定了熔炼钛渣电炉的开弧熔炼特征,即熔炼钛渣的热量来源主要依靠电极末端至熔池表面间的电弧热,这就是所谓的“开弧冶炼”,而在高电阻炉渣的情况下,电极埋入炉渣,熔炼过程的热量来源主要是渣阻热,即所谓的“埋弧熔炼”。

MgO-C

72 18 3 2.9 40 9

70 18 4 2.8 35 7

72 18 5 2.77 25 4

试 验 流 程

1. 原料及配比 2. 工艺流程图 3. 性能检测 4. 数据处理与实验结果分析

试 验 流 程

原料:采用的原料包括镁砂、鳞片石墨、炭黑、外加剂 (金属Al粉和SiC)、酚醛树脂。将上述原料按一定的配比混合 后经压制成型,制成A、B、C、D、E五组不同含量的镁碳砖。

1200℃ 1400℃

A

B

C

D

E

组别

图3.1 两种烧成温度下各组别气孔率

图3.2 两种保温温度下各组别体积密度

实 验 流 程

常温抗折强度的分析

数 据 处 理 与 实 验 结 果 分 析

下图3.3为A、B、C、D、E五个组别的试样分别在1200℃和 1400℃的烧成温度下测得的常温抗折强度值。

4.

图3.3 两种烧成温度下各组别的常温抗折强度值

4.

图3.1 两种烧成温度下各组别气孔率

图3.2 两种保温温度下各组别体积密度

实 验 流 程

常温耐压强度的分析

数 据 处 理 与 实 验 结 果 分 析

下图3.3为A、B、C、D、E五个组别的试样分别在1200℃和 1400℃的烧成温度下测得的常温耐压强度值。

脱碳层面积/%

4.

65 60 55 50 45 40

下图3.6为A、B、C、D、E五个组别的试样在1400℃的烧 成温度下测得的热震前常温耐压值和二次热震后常温耐压强度 值。

4.

图3.6 1400℃烧成温度下五组试样在震前与震后的强度值

实 验 流 程

抗热震稳定性的测定

数 据 处 理 与 实 验 结 果 分 析

第六章 碳复合耐火材料

2008-5-24

焦炭粉

木炭

WUST

2/257

第一节 镁碳质耐火材料生产原理

• 一、原料:镁砂(烧结镁砂、电熔镁砂、

海水镁砂)、碳素材料(石墨、炭黑、沥 青)、结合剂(酚醛树脂)、添加剂(金 属和非氧化物)

二、 石墨的特性

对炉渣的不湿润性( non-wetting for slag ) 抗渣性 高的导热性( high thermal conductivity )

2008-5-24

金属与1mol碳生成碳化物的标准Gibbs自由

焓与温度的关系

WUST

11/257

G/KJmol -1

0 -150 -300 -450 -600 -750 -900 -1050 -1200 -1350

2008-5-24

(2)添加剂与氧的亲和力(氧势)

金属或元素与1mol O2反应生成氧化物的标准 Gibbs自由能称为氧势。用氧势可比较各种元素对氧的 亲和力的大小或其氧化物的稳定程度。

6/257

二、碳—耐火氧化物的反应

碳复合耐火材料的制备和使用过程中 以及用碳作还原剂制备金属与非氧化物时, 都涉及碳与氧化物之间的反应。

最常用耐火氧化物有MgO、CaO、 Al2O3、ZrO2、SiO2和Cr2O3 。

2008-5-24

为什么没有Cr2O3-C复合耐火材料?

WUST

7/257

MgO-C

Al2O3-C质制品的常温与高温强度大为提高。

2008-5-24

WUST

13/257

(3)金属铝的防氧化剂作用机理分析

2008-5-24

X-Ray 衍射谱 线强度

反应消耗了制品中的碳,破坏了材料的显微结 构,对制品的使用性能有害;

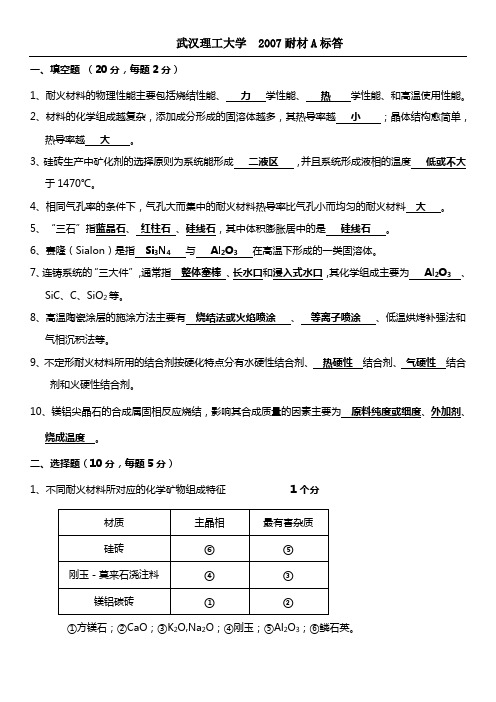

耐火材料试题及答案

武汉理工大学 2007耐材A标答一、填空题(20分,每题2分)1、耐火材料的物理性能主要包括烧结性能、力学性能、热学性能、和高温使用性能。

2、材料的化学组成越复杂,添加成分形成的固溶体越多,其热导率越小;晶体结构愈简单,热导率越大。

3、硅砖生产中矿化剂的选择原则为系统能形成二液区,并且系统形成液相的温度低或不大于1470℃。

4、相同气孔率的条件下,气孔大而集中的耐火材料热导率比气孔小而均匀的耐火材料大。

5、“三石”指蓝晶石、红柱石、硅线石,其中体积膨胀居中的是硅线石。

6、赛隆(Sialon)是指Si3N4与Al2O3在高温下形成的一类固溶体。

7、连铸系统的“三大件”,通常指整体塞棒、长水口和浸入式水口,其化学组成主要为Al2O3、SiC、C、SiO2等。

8、高温陶瓷涂层的施涂方法主要有烧结法或火焰喷涂、等离子喷涂、低温烘烤补强法和气相沉积法等。

9、不定形耐火材料所用的结合剂按硬化特点分有水硬性结合剂、热硬性结合剂、气硬性结合剂和火硬性结合剂。

10、镁铝尖晶石的合成属固相反应烧结,影响其合成质量的因素主要为原料纯度或细度、外加剂、烧成温度。

二、选择题(10分,每题5分)1、不同耐火材料所对应的化学矿物组成特征1个分①方镁石;②CaO;③K2O,Na2O;④刚玉;⑤Al2O3;⑥鳞石英。

2、白云石耐火材料抵抗富铁渣侵蚀能力的顺序:③>①>②,在⑤条件下更是如此。

1个分①理论白云石;②高钙白云石;③富镁白云石;④氧化;⑤还原。

三、判断简答题(28分,每题7分)1、耐火度愈高砖愈好。

答:错。

分)耐火度是指耐火材料在无荷重条件下抵抗高温而不熔化的特性。

而耐火材料在使用过程中不可能无荷重,因此,耐火度只能作为一个相对指标。

分)2、水泥因含有一定数量CaO,所以,为提高高温性能,浇注料应该采用超低水泥或无水泥结合。

答:错。

分)浇注料向低水泥或无水泥方向发展主要是指Al2O3-SiO2系耐火材料,Al2O3、SiO2、CaO等高温下易形成低熔物影响高温性能,而刚玉或高纯铝镁系浇注料采用水泥结合,问题不大。

镁质耐火材料

论文题目:镁质耐火材料学院:化学与化工学院专业:无机非金属材料工程122年级:2012级学号: 1208110476 学生姓名:李文雪指导教师:杨林镁质耐火材料以菱镁矿、海水镁砂和白云石等作为原料,以方镁石为主晶相、氧化镁含量在80%以上的耐火材料。

属于碱性耐火材料,即为镁质耐火材料。

以下文章就镁质耐火材料的熔点,抗热震性,耐火度,水化反应,制备,储存等所得心得。

随着工业的进步,镁质耐火材料需要适应这个情况而逐步改善其各种性能,文章就其抗腐蚀性,抗渣性等等的改善提出了一些改善的方法。

最终知道,添加一些添加剂,可以很大程度的改善镁质耐火材料的某些性能,所以在镁质耐火材料的生产过程中,我们可以考虑加入一定的添加剂。

1、陈肇友,李红霞.镁资源的综合利用及镁质耐火材料的发展[J]. 耐火材料,2005,01:6-15.本文介绍了镁资源综合利用的途径及镁质耐火材料在高温工业中的发展情况。

在镁质耐火材料的发展情况中,从应用理论系统地分析并介绍了镁质耐火材料在高温工业:炼钢、有色金属冶炼、水泥窑及垃圾焚烧熔融炉的应用情况及其发展,并介绍了MgO-CaO材料的抗侵蚀和水化问题,以及尖晶石材料与镁质不定形耐火材料的研究现状和发展趋势。

镁质耐火材料一般是由菱镁矿高温煅烧后的镁砂制做的烧成镁砖,由于热膨胀系数大,抗热震性差,易吸潮水化,以及熔渣易渗入砖内甚深,抗热剥落与结构剥落性不好,现在除在一些温度比较稳定的连续式生产的高温炉中仍部分使用外,随着钢铁冶炼、有色冶炼、水泥窑的发展,使用的镁质耐火材料多为镁质复合材料,如镁碳砖、镁钙碳砖、镁钙砖、镁钙锆砖、镁铝尖晶石砖、镁铬砖等。

在以后的发展中,我们要着重发展镁质耐火材料的抗侵蚀性能,还有抗震性,逐步改善镁质耐火材料各方面的性能,使镁质耐火材料发挥自身最大的优点同时使其他材料的性能提升。

2、乌志明,马培华. 镁、镁资源与镁质材料概述[J]. 盐湖研究,2007,04:65-72.本文从中国盐湖卤水镁资源的开发形势十分严峻说起。

镁碳质耐火材料在钢铁行业中的应用

镁碳质耐火材料在钢铁行业中的应用钢铁行业是世界各国的重要工业基础,而耐火材料是钢铁行业中不可或缺的一部分。

在钢铁生产过程中,高温、腐蚀和氧化是常见的问题,这就需要使用耐火材料来保护工业设备和提高生产效率。

在耐火材料的种类中,镁碳质耐火材料因其良好的性能一直备受钢铁行业的青睐。

本文将从镁碳质耐火材料的特点、在钢铁行业中的应用和未来发展方向等方面详细介绍。

一、镁碳质耐火材料的特点1.抗高温镁碳质耐火材料由镁砂和炭素质原料制成,具有很高的耐高温性能。

在钢铁冶炼过程中经常会遇到高温炉火、高温熔炼,而镁碳质耐火材料具有良好的耐高温性能,可以有效地保护炉缸内壁和冶炼设备,延长设备使用寿命。

2.抗腐蚀镁碳质耐火材料还具有优良的抗腐蚀性能。

在钢铁冶炼过程中,炉渣和熔池中含有大量的酸性成分,会对冶炼设备造成腐蚀,而镁碳质耐火材料可以有效地抵抗这种腐蚀,保护设备不受侵蚀。

3.良好的导热性能镁碳质耐火材料具有良好的导热性能,可以有效地分散和排除设备内部的热量,防止热量积聚导致设备破损,同时也有利于加热和熔炼过程的进行。

4.轻质镁碳质耐火材料相比其他耐火材料来说相对轻质,这有利于减少设备的自重,节约设备建造成本,同时也有利于设备的保养和更换。

二、镁碳质耐火材料在钢铁行业中的应用1.转炉砌筑钢铁炼钢的主要设备之一就是转炉,而镁碳质耐火材料因其优良的耐高温和抗腐蚀性能被广泛应用于转炉的砌筑中。

转炉的工作温度很高,常规的耐火材料很难满足要求,而镁碳质耐火材料因其优异的性能可以很好地满足转炉的使用需求。

2.熔炼炉砌筑钢铁冶炼的另一重要设备是熔炼炉,而镁碳质耐火材料也被广泛应用于熔炼炉的砌筑中。

熔炼炉的工作环境很苛刻,需要具有很高的耐高温和抗腐蚀性能的耐火材料来保护设备不受破损,而镁碳质耐火材料正是满足这一需求的理想选择。

3.鼓风炉砌筑在炼钢过程中,鼓风炉是不可或缺的设备,而镁碳质耐火材料也应用于鼓风炉的砌筑中。

鼓风炉需要能够承受高温高压的工作环境,而镁碳质耐火材料以其耐高温、抗腐蚀、导热性好的特点,为鼓风炉提供了良好的保护。

含钛高炉渣的利用

专题含钛高炉渣的利用(西安建筑科技大学冶金工程学院,西安710055)摘要:本文介绍了我国含钛高炉渣做了一个总体的介绍,并且从非提取钛与提取钛两个方面介绍了目前的研究对含钛高炉渣的利用方法,最后对含钛高炉渣的前景做了分析。

关键词:含钛高炉渣,成分,利用1■含钛高炉渣的概述含钛高炉渣是冶炼钒钛磁铁矿产生的高炉渣。

含钛高炉渣一般由CaO、MgO、Si02、AI2O3和Ti02等组成,根据渣中TiO?:含量由低到高可以分为:低钛含钛高炉渣(Ti02<10%)、中钛含钛高炉渣(Ti02l0%-15%)和高钛含钛高炉渣(渣中TiO?达24%左右)。

含钛高炉渣经过富集形成一种含TiO?:较高的富钛料,TiO2含量一般大于90%。

这种富钛料便于分离或提取金属钛。

国外高炉冶炼使用的钛铁矿石含钛量较低,一般含Ti0?不超过3%〜4%,其高炉渣中所含的TiO? 一般都低于10%。

因此,不需要特殊的加工处理,完全可按普通高炉渣加以利用。

我国铁矿石资源多为伴生矿,尤其在攀枝花和承德等地冶炼钒钛矿时产生的钒钛矿高炉渣,每年排出几百万吨,其中有部分含钛5%以下的矿渣用做水泥掺合料,还有一些生产矿渣碎石以及膨胀矿渣珠。

我国含钛高炉渣主要化学成分:2.1用作建筑材料普通的炉渣由于TiO2含量低,可以直接用于生产水泥,而高炉渣中TiO2 含量高,使它在这方面的应用变得困难。

有研究表明,活化的高钛高炉渣可用于生产钛矿渣硅酸盐水泥。

含钛高炉渣在建筑方面的另一个重要应用是作为普通混凝土的骨料。

含钛高炉渣分为重矿渣和水淬渣,重矿渣化学成分稳定,破碎后可用作普通混凝土的骨料,其性能满足使用要求。

水淬渣的物理性能和力学性能接近天然砂,且比天然砂的强度高、棱角完整,可代替天然砂配制水泥砂浆用于建筑工程,将活化后的含钛高炉渣也可用作水泥掺和料。

2.2用含钛高炉渣制备光催化材料。

有资料显示,冶炼过程能够使钛资源进行一次富集,从而使一开始品位较低的钛资源得到了很好的富集。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变质层的扫描电镜分析结果见图 1。

图 1 镁碳质耐火材料在 4# 渣中侵蚀后变质层能谱

2. 2 耐火材料侵蚀过程中的物相组成的变化规律 熔渣与耐火材料在其界面处发生化学反应, 形成

新的产物, 其中有些是低熔点物, 他们会很快溶入渣 相, 改变了耐火材料的组成和结构, 形成变质层。耐 火材料变质层内的组成、结构、物理性能和抗渣能力

( c) 耐火材料变质层 @ 50

( d) 耐火材料变质层 @ 350

图 2 镁碳质耐火材料的 4# 渣中侵蚀

前后的微观结构变化( SEM ) , 20 kV)

由侵蚀机理可知, 要提高镁碳质耐火材料的抗渣 性能, 首先应当抑制耐火材料中碳的氧化, 可以采用添 加抗氧化剂或表面涂层的方法来减小含钛熔渣中镁碳 质耐火材料的侵蚀速度。

中图分类号: TF065

文献标识码: A

大量研究结果表明, 含钛高温熔渣中钛以多种形 态存在, T iO2 在还原过程中可以生成 Ti2O3 、Ti3O5 、TiO、 TiC、TiN 及其固溶体 Ti ( C, N) , 随着渣中 TiC、TiN 的增 加, 熔渣的黏度呈指数函数上升。T iO2 在冶金熔渣中 总体呈酸性, 其酸性的强弱受渣中碱性氧化物含量的 影响。含钛熔渣具有其特殊的物理和化学性质, 对耐 火材料的作用规律也不同于普通冶金高温熔渣。有关 含钛熔渣的研究很多[ 1- 4] , 但含钛熔渣与镁碳质耐火 材料间的相互作用规律研究甚少。

笔者重点测试和分析了含钛熔渣与镁碳质耐火材

理上的探讨。

1 实验原材料及方法

1. 1 原材料组成及试样制备 实验用熔渣利用攀枝花钢铁公司和重庆钢铁公司

高炉现场渣加少量化学试剂调节配制, 预先熔炼成粒 度为 3~ 5 mm 的渣粒, 实验用渣化学组成见表 1。

实验用耐火材料取自重庆钢铁公司耐火材料厂, 加 工得到符合试验要求的柱状试样, 将表面磨平后测定其 尺寸, 耐火材料试样的化学组成及物理性能见表 2。

相互作用规律。通过 SEM、X- RAY 衍射和能谱等技术手段, 分析了侵蚀前后耐火材料的微观组织结构

和物相组成的变化, 提出了含钛熔渣中镁碳质耐火材料的侵蚀机理。熔渣中氧化物的脱碳和熔渣对耐火

材料的渗透是耐火材料蚀损的最主要原因, 其结果是由耐火材料变质层形成的。

关键词: 含钛熔渣; 镁碳质耐火材料; 浸渍法; 侵蚀机理

( 1. 重庆大学 材料科学与工程学院, 重庆 400044; 2. 四川石油管理局 川东开发公司, 重庆 400030; 3. 重庆大学 数理学院, 重庆 400044)

摘 要: 镁碳质耐火材料是一种被广泛应用于工业生产中的碳复合耐火材料, 在实际应用过程中它

具有良好的性能, 特别是抗渣性能。采用浸渍法研究含钛熔渣( T iO2 2% ~ 30% ) 与镁碳质耐火材料间的

2 结果与讨论

2. 1 耐火材料侵蚀后变质层的结构特征分析 在高温熔渣中侵蚀后的耐火材料其结构可以分为

3 层: 中心层、过渡层、变质层, 其中变质层反映了耐火 材料被熔渣侵蚀的程度和状况。

镁碳质耐火材料中石墨碳具有良好的导热性和韧 性, 不易被炉渣浸润, 可阻止熔渣沿砖内气孔渗透, 但 是石墨本身容易被氧化, 如果大量氧化性熔渣侵入耐 火材料, 石墨碳被氧化熔渣所包围, 就会产生石墨碳的 氧化, 熔渣中 的 FeO 、TiO2 与石墨碳 产生氧化 还原反 应, 形成新产物和气体一氧化碳。图 1 是镁碳质耐火 材料在 4# 渣中侵蚀后变质层的能谱分析结果, 图中横 坐标为电子束的电压值( kV) , 纵坐标为测试样品与标 样的对比值。可以看到, 在变质层 出现了 Fe、Ti、Ca、 Si、Mg、Al 等渣相元素, 这说明渣相已经侵入了耐火材 料内部, 大量的碳被氧化, 形成新的孔隙或缺陷, 这些 孔隙和与耐火材料原始孔隙形成扩散通道, 熔渣中氧 化物和侵蚀反应形成的产物通过这些通道扩散, 加速 了熔渣的侵入和对耐火材料的侵蚀, 破坏耐火材料的 结构和组织, 形成变质层而使耐火材料产生损毁。

料间的作用规律, 为开发抗钛渣侵蚀的耐火材料作机

表 1 熔渣化学组成

%

熔渣号 CaO

S iO2

TiO2

FeO

Al2 O3

MgO

MnO

V2O5

S

其他

R

1#

39. 21 32. 50 2. 40

0. 28 14. 32 9. 03

0. 34

P

1. 23

0. 69

1. 20

2#

36. 60 30. 32 8. 00

第 26 卷第 1 期

许 原 等: 含钛熔 渣与镁碳质耐火材料的作用机理

1 21

( a) 耐火材料厚始结构 @ 350

( b) 耐火材料变质层 @ 100

相, 这说明渣相已经侵入了耐火材料内部。 镁碳质耐火材料在含钛熔渣中的侵蚀机理可以表

述为: 熔渣中氧化物对耐火材料中石墨碳的氧化脱碳, 进而产生熔渣与耐火材料组分间的相互作用, 使耐火 材料的组成、结构和性能发生了质的变化, 形成了以侵 蚀反应的新产物为主的脱碳变质层, 造成耐火材料的 侵蚀损毁。

都发生了很大变化。 由镁碳质耐火材 料在渣中浸渍过后的 X 射线衍

射分析结果可知, 侵蚀过程中变质层内产生的新物相 中, 高熔点物质有 TiC( 熔点 3 020 e ) 、CaO#T iO2( 熔点

1 970 e ) 和 MgAl2O4 ( 熔点 2 125 e ) , 熔点较 低的有

FeO#SiO2( 熔点 1 205 e ) 和 Fe3C( 熔点 1 227 e ) 。这

耐火材料中, 气孔与基质和其他组分之间的宏观 关系, 即数量和分布情况等, 构成耐火材料宏观组织结 构。耐火材料在高温下, 受到物理、化学、机械的作用, 原来较为稳定的结构和组成受到破坏, 其中化学作用 是最主要的原因[ 5] 。镁碳质耐火材料中的主要成分熔 点都很高, 实验温度下是不可能熔化的, 所以, 耐火材 料的蚀损是由于熔渣与耐火材料在界面处发生化学反 应, 产生低熔点的物质熔入渣中, 或产生高熔点的物质 侵入耐火材料内部破坏其 结构而形成的。从微观上 看, 耐火材料的蚀损是耐火材料组分向熔渣中的熔出。 镁碳砖是以 MgO 和石墨碳为主要成分构成的复合耐 火材料, MgO 的熔点高达 2 800 e , 化学性质稳定。石 墨碳膜构成的空间碳网络均匀地分布在 MgO 基质颗 粒周围, 使得镁碳砖具有 一个较为理想的原 始结构。 图 2 是耐火材料在含钛熔渣中侵蚀后的 SEM 分析结 果, 其中( a) 为耐火材料的原始结构, ( b) 、( c) 、( d) 分别 是不同放大倍数下变质层的结构。耐火材料的变质层 脱碳量是非常大的, 氧化物的脱碳在耐火材料的侵蚀 过程中起着至关重要的作用, 脱碳过程为熔渣的侵入 和耐火材料组分的熔出打开了通道。

碳, 从而使耐火材料孔隙增多, 熔渣对耐火材料的浸润 能力提高, 熔渣渗入耐火材料内部速度加快, 扩大了熔 渣与耐火材料之间的反应面积, 从而进一步脱碳, 造成 耐火材料组成和结构发生改变。由于耐火材料中氧化 物与渣相中氧化物相互作用, 并形成低熔点化合物而进 入渣相, 使耐火材料产生了变质层, 造成熔蚀和损毁。

[ 2] LIU QINGCAI, LIN JING, XU YUAN. A Study on Corrosion

Behavior of Al2O3 - C - ZrO2 Refractory in Melt of Smelting Reduction with Iron Bath[ J] . China. s Refractories, 1999, 8( 3) : 3- 5. [ 3] SOMMERVILLE I D, BELL H B. 冶金炉 渣中 二氧化 钛的 行 为[ J] . 国外钒钛, 1983, ( 3) : 72- 82. [ 4] 刘清才. 铁浴 式熔融 还原 熔体与 耐火 材料 作用规 律的 研 究[ D] . 重庆: 重庆大学, 1995, 10- 501 [ 5] 张文杰, 李楠. 碳复 合耐 火材 料[ M ] . 北 京: 科 学出 版社,

3结语

在高温熔渣中侵蚀后耐火材料的变质层反映了耐 火材料被熔渣侵蚀的程度和状况。能谱分析发现在变 质层出现了 Fe、Ti、Ca、Si、Mg、Al 等渣相元素, 同时由 X 射线衍射分析结果可知, 在变质层出现了大量的新物

参考文献:

[ 1] 万新, 裴鹤年, 白晨光, 等. 钛氧化物还原与钛渣变稠[ J] . 重庆大学学报, 2000, ( 5) : 36- 39.

1991, 43- 501 [ 6] MUKAI K,TOGURI J M, YOSHITOM I J. Corrosion of Alumina

- Graphite Refractories at the Slag-Metal Interface[ J] . Canadian Metallurgical Quarterly, 1986, 25( 4) : 265- 27.

0. 50 13. 69 8. 79

0. 36

0. 07

1. 00

0. 67

1. 20

3#

33. 29 27. 57 15. 00 0. 84 12. 90 8. 50

0. 39

0. 17

0. 72

0. 62

1. 20

4#

30. 10 24. 92 21. 97 1. 03 12. 14 8. 21