基于HNC-21T的梯形槽加工宏程序开发

数控车床华中系统用户宏程序编程

③系统变量:系统变量为#1000~#1199,它能获取包含在机床处理器或NC内存 中的只读或读/写信息,包括与机床处理器有关的交换参数、机床状态获取参 数、加工参数等系统信息

格式(ii) : IF 条件表达式 … ENDIF

.

7

5、 循环语句WHILE,ENDW

❖ 格式:WHILE 条件表达式 ❖… ❖ ENDW

.

8

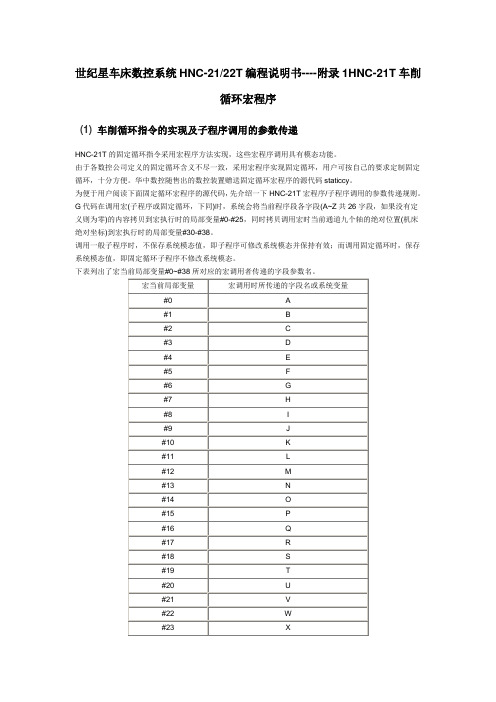

6、 宏程序/子程序调用的参数传递规则

❖ G 代码在调用宏(子程序或固定循环, 下同)时,系统会将当前程序段各字 段(A~Z共26个字段,如果没有定义 则为零)的内容拷贝到宏执行时的局 部变量#0 ~ #25,同时拷贝调用宏时 当前通道九个轴(轴0~轴8)的绝对 位置(机床绝对坐标)到宏执行时的局 部变量#30 ~ #38。 ❖ 宏程序的调用格式为: ❖ M98 P(宏程序名)<变量赋值> ❖ 或G65 P(宏程序名)<变量赋值>。

.

12

用户宏程序训练

.

13

数控车削加工中公式曲线宏程序编程模板的 应用

一、公式曲线宏程序编程模板的原理和使用步骤 1、如何选定自变量 1)公式曲线中的X和Z坐标任意一个都可以被定义为自变量

2)一般选择变化范围大的一个作为自变量,如图1 ★ 3)根据表达式方便情况来确定X或Z作为自变量,如图3★

4)为了表达方便,在这里将和X坐标相关的变量设为#1、 #11、#12等,将和Z坐标相关的变量设为#2、#21、#22等。 际中变量的定义完全可根据个人习惯进行定义

❖ 分别用宏变量#1、#2代替上式中的X、Z,即得因变量#1相 对于自变量#2的宏表达式:

华中世纪星HNC-21T 的编程与操作

2.程序结束指令 M02

M02用在主程序的最后一个程序段中,当CNC 系统执行到M02指令时,机床的主轴、进给、 冷却液全部停止,加工结束。使用M02指令 使程序结束后,若要重新执行该程序,就要 重新调用该程序或在自动加工子菜单下按F4 键,然后再按操作面板上的“循环启动”键。 M02 为非模态后作用M功能。

第6章 华中世纪星HNC-21T 的编程与操作

3. 有关坐标系和坐标的指令 1) 绝对值编程指令 G90和相对值编程指令 G91

编程格式:G90 G91

G90、G91为模态功能,可相互注销,G90为缺省值。采用G90编程时, 也可以用U、W表示X轴和Z轴的增量值。 2) 工件坐标系设定指令 G92 编程格式:G92 X_ Z_ G92 指令通过设定刀具起点(对刀点)与坐标系原点之间的相对位 置来建立工件坐标系。工件坐标系一旦建立,绝对值编程时的指令 值就是在此坐标系中的坐标值。

模态 模态 模态 模态 非模态 模态 模态

功能说明 主轴正转启动 主轴反转启动 主轴停止启动 换刀 切削液打开 切削液停止

6.2.1 CNC系统内定的辅助功能

1.程序暂停指令 M00 当CNC系统执行到M00指令时,将暂停执行当 前程序,以方便操作者进行刀具和工件的尺 寸测量、工件调头和手动变速等操作;暂停 时,机床的主轴、进给及冷却液停止,而现 存的模态信息保持不变,若继续执行后续程 序,重新按操作面板上的“循环启动”按钮 就可以。M00为非模态后作用M功能。

4)圆弧进给指令 G02/G03

编程格式: G02

IK

G03 XZ R

F

编程说明:

⑴ G02为顺时针圆弧插补,G03为逆时针圆弧插补。

⑵ X、Z为圆弧终点坐标值,在G90时为圆弧终点在工件坐标系中的坐 标,在G91时心相对于圆弧起点的增量(等于圆心的坐标减去圆弧起点 的坐标),在G90、G91时都是以增量方式指定。

武汉华中数控 HNC-21T 世纪星车削数控装置 编程说明书

1.2 数控机床概述 .............................................................................................2

1.2.1 机床坐标轴..............................................................................................................2 1.2.2 机床坐标系 1.2.3 工件坐标系 机床零点和机床参考点 ..................................................................3 程序原点和对刀点 ..........................................................................4

第三章 HNC-21T 的编程指令体系 .......................... 7

3.1 辅助功能 M 代码 ......................................................................................7

HNC-21T控制系统VERICUT控制文件开发

HNC-21T控制系统的VERICUT控制文件开发-机械制造论文HNC-21T控制系统的VERICUT控制文件开发撰文/ 天津机电职业技术学院产学研中心赵华陈甫对华中世纪星HNC-21T 数控车系统进行分析,在VERICUT 仿真软件中配置对应的控制文件,通过VERICUT 交互界面对HNC-21T 系统有代表性的指令和功能配置进行探讨,介绍了VERICUT 配置控制文件的一般步骤和方法,通过对NC 子程序、VERICUT 宏、数控宏程序等多种方法的综合运用,对G80 外径车削单一循环指令进行配置。

通过一个典型零件的虚拟加工,验证了所配置的控制文件的正确性。

一、引言VERICUT 软件是一款美国CGTech 公司开发的数控加工仿真和优化平台,可以真实地模拟多种加工设备的数控加工过程,能够进行NC 程序优化,检查过切、欠切,防止机床碰撞、超行程等错误。

VERICUT 为用户提供了大量仿真机床和控制系统,但对于一些非标数控设备和国际市场占有率低的设备和控制系统,需要用户根据自己的使用需求进行自定义。

近年来,国产数控产品日益崛起,但是VERICUT 库中几乎没有国产数控设备及系统样本。

本文针对国内广泛使用的华中世纪星HNC-21T 数控车床系统进行配置,介绍了VERICUT 数控系统配置的一般步骤和方法,并对其中的关键技术进行研究。

二、VERICUT 控制系统在VERICUT 中,一个完整的仿真工程由工程文件(*.vcproject)、机床文件(*.mch)、控制文件(*.ctl)、刀具文件(*.tls)及模型文件(*.stl)组成。

其中机床文件包括各种运动轴的配置、夹具和毛坯等,即数控机床硬件;控制文件包含各种指令代码及符号配置,即数控机床控制系统。

VERICUT 控制系统是虚拟的控制系统,任务是向VERICUT 软件解释机床代码,并控制虚拟机床运动。

用户可以根据自己的需求直接调用VERICUT 样本库中已有的控制系统文件,也可以选用VERICUT 提供的宏在交互界面中建立新的控制文件。

HNC-21T车削循环宏程序介绍

o0099g92 X0 Z0N100 #10=98M98 P100M30o100N200 #10=100 ;此时N100所在段的局部变量#10为第一层#210M98 P110M99o110N300 #10=200 ;此时N200所在段的局部变量为第二层#260; N100所在段的局部变量#10为第一层#210M99为了更深入地了解HNC-21/22T宏程序,这里给出一个利用小直线段逼近整园的数控加工程序:O1000G92 X0 Z0M98 P2 X-50 Z0 R50 ;宏程序调用,加工整圆M30O2; 加工整圆子程序,园心为(X,Z),半径为R; X -> #23 Z -> #25 R -> #17IF [AR[#17] EQ 0] OR [#17 EQ 0] ;如果没有定义RM99ENDIFIF [ AR[#23] EQ 0 ] OR [ AR[#25] EQ 0 ] ;如果没有定义圆心M99ENDIF#46=#1163 ; 记录模态码#1163,是G90 OR G91?G91 ;用相对编程G91IF [ AR[#23] EQ 90 ] ;如果X为绝对编程方式#23=#23-#30 ; 则转为相对编程方式ENDIFIF [ AR[#25] EQ 90 ] ; 如果Z为绝对编程方式#25 = #25-#32 ; 则转为相对编程方式ENDIF#0=#23+#17*COS[0];#1=#25+#17*SIN[0];G01 X[#0] Z[#1];#10=1WHILE [#10 LE 100] ;用100段小直线逼近圆#0 = #17*[ COS[#10*2*PI/100]-COS[[#10-1]*2*PI/100] ]#1 = #17*[ SIN[#10*2*PI/100]-SIN[[#10-1]*2*PI/100] ]G01 X[#0] Z[#1]#10=#10+1ENDWG[#46] ; 恢复模态M99(2) 车削循环指令的宏程序实现下面是HNC-21/22T的固定循环宏程序源代码的内容。

基于HNC—21T下的梯形螺纹变速车削方法与技巧

基于HNC—21T下的梯形螺纹变速车削方法与技巧摘要:数控车床加工梯形螺纹可以通过宏指令的方式实现,也可采用G76指令和G82指令混合编程方式实现。

加工过程中合理地改变主轴转速来避免梯形螺纹在车削过程中的乱牙现象,不仅可以提高梯形螺纹的加工精度和表面质量,还可以提高数控车床加工梯形螺纹的生产效率。

关键词:数控技术;变速车削;梯形螺纹;G76指令;G82指令引言在HNC-21T系统控制下的数控机床上加工梯形螺纹时,高速车削时往往不能很好地保证螺纹的表面粗糙度,达不到加工要求,尤其采用斜进式进刀方式的G76螺纹切削循环进行螺纹加工时(如图1-1所示),刀具单侧刃切削工作,刀刃容易损伤和磨损,由于加工的螺纹面不直,刀尖角发生变化,还将造成牙形精度误差。

采用低速车削虽然可以较好地避免以上问题,但生产效率很低,直接从高速变为低速进行螺纹车削时则会导致螺纹乱牙。

经过实践,变速车削时的乱牙问题可以用一种简单的方法加以解决。

我们采用G76指令在较高转速下的螺纹粗加工,再用G82(如图1-2所示)指令在低速下的螺纹精车及修光。

这种G82和G76两种进刀方式混用的编程方法和变速车削螺纹的技巧,一方面提高了生产效率,另一方面很好地保证了螺纹的尺寸精度和表面粗糙度。

1.2.高速换低速的调整方法考虑到低速车削时车刀进给速度慢,我们可用肉眼来观察车削时螺纹车刀与螺纹牙形槽是否对准,具体操作方法如下:1.2.1. 改变工件坐标系,使车刀车螺纹时不接触工件表面。

粗车后将粗车刀停在位置X200 Z10处,此时在MDI方式下输入G50 X192后执行,即改变了坐标系,相当于将坐标原点沿X轴正方向移动了4mm,也即稍大于一个牙高的距离。

此时,在MDI 方式下输入“M3 S25”,在“自动”方式下“循环启动”机床,将车床主轴转速调低至25r/min,重新运行程序,粗车刀将车不到工件表面,在接近工件表面的位置移动。

如图2-2所示。

1.2.2.重新对正车刀与梯形螺纹槽由于车刀进给速度很慢,此时我们可以看出车刀与原先车出的梯形螺纹槽是不重合的,车刀偏移了一小段距离,如图2-2所示,目的就是要使车刀重新对准车出的梯形螺纹槽。

梯形螺纹加工宏程序的应用

小 径 d 一 d 3 3 — 2*3 5 7 3 一2 h — 4 . —2

牙 高 h — 0 5P a 一 0 5*6 0 5 3 5 3 . + c . + . — . 牙 槽 底 宽 W — W 0 3 6 一 . 6 P一 0 5 6 c . 3 a 一

0 3 . 66* 6— 0 5 . 36* 0. 5= 1 9 8。 . 2

用 三 大 数 控 系 统 : 门 子 ( I M E ) 发 那 科 西 S E NS 、 (A F NU 和 华 中数 控 ( C) HNC 系 统 。 其 中 华 中数 控 )

动编程 。学生组 按最 新 的高 级 技工 职业 标 准要 求 ,

教 师 组 和 职 工 组 按 技 师 的要 求 。用 宏 程 序 的 编 程 是

2 1 工 艺 分 析 .

3。 O梯形螺 纹 ( 以下简 称 梯 形螺 纹 ) 的代 号用 字 母 “ ” 公 称直 径 x螺 距表 示 , Tr及 单位 均为 mm。左

( ) 形 螺 纹 的 尺 寸 计 算 1梯

收 稿 日期 : 0 0 0 —9 2 1 — 8 1 作者 简 介 : 教 慧 ( 9 4 ) 男 , 级技 师 . 石 18 ̄ , 高 Emals ia h i0 4 1 3 c r i h i u2 0 @ 6 . o : jo n

屑 比较顺 利 。

大 径 d 公 称 直 径 一 3 一 4

中 径 d 一 d 0 5 P一 3 — 0 5*6 3 2 一 . 4 . — l

分层 左 右 切 削法 : 纹 车 刀 以牙 的 中心 向两 侧 螺 牙型 角借 刀 分 层加 工 到牙 深 处 如 图 3 c 。这 种 切 () 削方 法通 常在普 通 车床加 工大螺 距 的螺纹 加工 。

华中世纪星HNC-21T系统的编程与操作

指令14

自动返回参考点指令(G28)

格式:G28 X__Z__;

(1)X、Z 为回参考点时经过的中间点(非参考点)坐标,在G90时为中间

点在工件坐标系中的坐标,在G91

(2)G28

X轴和Z 轴都快速定位到中间点,然后再从中间点返回到参

考点。在执行该指令之前,应取消刀尖圆弧半径补偿。在G28的程序段中,不仅

1.1.4 进给功能指令

进给功能指令F表示工件被加工时刀具相对于工件的合成进给速度, F的单位取决于G94(每分钟进给量,mm/min)或G95(主轴每转一周刀具的 进给量,mm/r)

f m= f r×S

式中,f m为每分钟的进给量(mm/min);f r 为每转进给量

(mm/r);S

r/min

工作在G01、G02或G03方式下编程的F指令一直有效,直到被新的F 值所取代。而工作在G00 方式下快速定位的速度,是各轴的最高运动速 度,与所编程的F

零点偏移指令(G54~G59) 格式 G54;G55;G56;G57;G58;G59

用工件坐标系编程,刀具从当前点 移动到 A 点,再从 A 点移动到 B 点。 解

O0008 N010 G54 G90 G00 X40 Z30 N020 G59 N030 G00 X30 Z30 …

使用该组指令前,先用 MDI 方式 输入各坐标系的坐标原点在机床坐标系 中的坐标值

G42

G00 X__Z __

G01

O2008 N010 G92 X-10 Z-10 N020 G90 T0202 M03 S900 N030 G42 G00 X10 Z4 N040 G01 Z20 F500 N050 G03 X20 Z30 R10 N060 G01 Z40 N070 G00 G40 X35 N080 M30;

数控车床上应用宏程序加工梯形螺纹

数控车床上应用宏程序加工梯形螺纹梯形螺纹通常比三角螺纹螺距和牙型大,致使梯形螺纹车削时,吃刀深、走刀快、切削余量大、切削抗力大,这就导致了梯形螺纹的车削加工难度较大。

由于大多数经济型数控车低转速低扭矩原因,梯形螺纹数控车床上不得不采用小吃刀量快进给方式加工,加工中的刀路复杂,采用基本指令数控编程繁琐,而采用宏程序编程可以很好解决这一问题。

一,梯形螺纹加工方法分析普车上车削梯形螺纹,常采用高速钢刀具低速车削,有四种进刀方法:直进法、左右切削法、车直槽法和车阶梯槽法。

直进法只适用于车削螺距较小(P<4mm)的梯形螺纹,而粗车螺距较大(P>4mm)的梯形螺纹常采用左右切削法、车直槽法和车阶梯槽法。

下面分析这几种车削方法特点:以上加工方法除直进法外,其他三种车削方法都在不同程度地减轻或避免三刃同时切削,使排屑较顺畅,刀尖受力、受热情况有所改善,从而不易出现振动和扎刀现象,还可提高切削用量,改善螺纹表面品质。

二,数控车削梯形螺纹走刀方案结合数控车床特点,综合直进法效率和左右切削法效果,车削梯形螺纹采用“层切法”较合适。

把牙槽分成若干层,转化成若干个较浅的梯形槽来进行切削。

每层的切削都采用先直进后左右的车削方法,由于左右切削时槽深不变,刀具只须做向左或向右的纵向“赶刀”进给即可。

直进刀右赶刀左赶刀三,宏程序编程车削梯形螺纹本文以加工一个Tr36×6的梯形螺纹加工为例介绍用宏程序程序编写方法:图形如下:1,梯形螺纹加工尺寸计算梯形螺纹的计算式及其参数值:左(右)移刀量的计算如上图可以得出层切时左(右)赶刀量计算式为①、当刀头宽度等于牙槽底宽时,左(右)赶刀量=tan15°×(牙深—当前层背吃刀量);②、当刀头宽度小于于牙槽底宽时,左(右)赶刀量=tan15°×(牙深—当前层背吃刀量)+(牙槽底宽—刀头宽度)/22,“层切法”车削梯形螺纹的刀具选择“层切法”车削梯形螺纹所用的粗车刀和精车刀与普车用刀一样。

宏程序编程教程

华中世纪星HNC-21T宏程序编程教程通用装备职业技术学校叶念民编写目录第一节、序编程概念第二节宏程序本体1.宏变量与常量.2.变量的表示与引用3.变量的种类4.变量的赋值5.算术与逻辑运算6.常量7. 条件判别语句和循环语句第三节宏程序调用指令1.宏程序的调用格式2. 宏程序/子程序调用的参数传递规则第四节宏程序应用实例宏程序加工实例第一节宏程序编程概念宏程序概述:用户宏程序是数控系统类似产品中的特除编程功能。

其实质与子程序相似,它把一组实现母种功能的指令,以子程序的形式预先存储在数控系统存储器中,通过宏程序调用指令执行这一功能。

在主程序,只要编入相应的调用指令就能实现这一功能。

宏程序与普同程序相比,普同程序的子程序称为常量,一个程序只能描述一个几何形状,缺乏灵活性和实用性。

而在用户宏程序的本体中,可以使用变量编程,还可以用宏指令对这些变量进行赋值、运算处理。

通过使用宏程序能指行一些有规律变化的(如非圆二次曲线轮廓)动作。

不同的系统采用的编程方法不同:fanuc采用的时宏程序编程、SINUMERIK系统是R参数编程,FAGOR系统用的时计算机高级语言编程。

本教程主要以华中HNC-21T世纪星数控系统为例讲述宏指令编程。

变量编程的特点:1、高效;2、经济;3、应用广泛;4、有利于解决软件编程带来的的缺陷;变量编程在数控系统中的运行过程:1)、读取数控代码;2)、提取变量和变量的定义;3)、将预先保存的全局变量、系统变量和用户自定义变量保存在相关列表中;4)、读取数控代码,提取复杂表达时;5)、解释与执行代码过程中读取变量列表中保存的数值、计算表达时,并给变量赋新值;6)、按照条件语句、循环语句等控制程序的下一步操作;7)、按结果输出实际数值;第二节宏程序本体2. 变量的表示与引用(1)变量的表示宏程序的最大特点就是使用了变量。

HNC-21M系统的宏变量是用符号# 后跟1~4位数字来表示的,即:# i(i=1,2,3,…)。