填料塔的设计与计算

填料塔设计

填料塔的结构和计算摘要:塔设备是化工,石油化工和炼油行业最为常见的过程设备之一,他的作用是使气液在塔内进行充分的接触,达到传热和传质的目的。

塔设备在一定的条件下,将能达到气液共存状态的混合物实现分离,纯化的单元操作设备,广泛用于炼油,精细化工,环境工程,医药工程,食品工程和轻纺工程等行业和部门中。

其投资在工程设备总额中占有很大比重,一般约占20%~50%。

工业上为使气液充分接触以实现传质过程,既可采用板式塔,也可采用填料塔。

吸收塔的工艺计算,首先是在选定吸收剂的基础上确定吸收剂用量,继而计算塔的主要工艺尺寸,包括塔径和塔的有效段高度。

塔的有效段高度,对填料塔是指填料层高度关键词:吸收塔, 矩鞍填料;几何特性;流体力学;传质性能;传质单元高度1.1塔设备简介塔设备是化工,石油化工和炼油行业最为常见的过程设备之一,他的作用是使气液在塔内进行充分的接触,达到传热和传质的目的。

塔设备在一定的条件下,将能达到气液共存状态的混合物实现分离,纯化的单元操作设备,广泛用于炼油,精细化工,环境工程,医药工程,食品工程和轻纺工程等行业和部门中。

其投资在工程设备总额中占有很大比重,一般约占20%~50%。

填充塔的应用始于19世纪中叶,起初在空塔中填充碎石、砖块和焦炭等块状物,以增强气液两相间的传质。

1914年德国人F.拉西首先采用高度与直径相等的陶瓷环填料(现称拉西环)推动了填充塔的发展。

此后,多种新填料相继出现,填充塔的性能不断得到改善,近30年来,填充塔的研究及其应用取得巨大进展,不仅开发了数十种新型高效填料,还较好地解决了设备放大问题。

到60年代中期,直径数米乃至十几米的填充塔已不足为奇。

现在,填充塔已与板式塔并驾齐驱,成为广泛应用的传质设备。

塔设备的分类方法有多种,例如:按操作压力可分为:加压塔,常压塔,减压塔;按塔所能完成的单元过程分为:精馏塔,吸收塔,解压塔,萃取塔,反应塔和干燥塔等等,但是长期以来,最为常用的分类是按塔的内件结构分为板式塔和填料塔。

填料塔的计算.doc

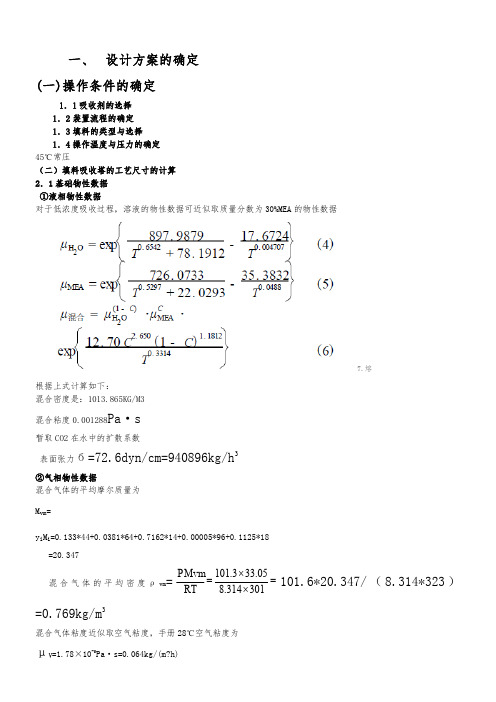

一、设计方案的确定(一) 操作条件的确定1.1吸收剂的选择1.2装置流程的确定1.3填料的类型与选择1.4操作温度与压力的确定45℃常压(二)填料吸收塔的工艺尺寸的计算2.1基础物性数据①液相物性数据对于低浓度吸收过程,溶液的物性数据可近似取质量分数为30%MEA 的物性数据7.熔根据上式计算如下: 混合密度是:1013.865KG/M3 混合粘度0.001288 Pa ·s 暂取CO2在水中的扩散系数表面张力б=72.6dyn/cm=940896kg/h 3②气相物性数据混合气体的平均摩尔质量为 M vm =y i M i =0.133*44+0.0381*64+0.7162*14+0.00005*96+0.1125*18 =20.347混合气体的平均密度ρvm ==⨯⨯=301314.805.333.101RT PMvm 101.6*20.347/(8.314*323)=0.769kg/m3混合气体粘度近似取空气粘度,手册28℃空气粘度为μV =1.78×10-5Pa ·s=0.064kg/(m •h) 查手册得CO2在空气中的扩散系数为 D V =1.8×10-5m 2/s=0.065m 2/h 由文献时CO 2在MEA 中的亨利常数:在水中亨利系数E=2.6⨯105kPa相平衡常数为m=1.25596.101106.25=⨯=P E 溶解度系数为H=)/(1013.218106.22.997345kPa m kmol E M s•⨯=⨯⨯=-ρ2.2物料衡算进塔气相摩尔比为Y1=0.133/(1-0.133)= 0.153403 出塔气相摩尔比为Y2= 0.153403×0.05=0.00767 进塔惰性气相流量为V=992.1mol/s=275.58kmol/h该吸收过程为低浓度吸收,平衡关系为直线,最小液气比按下式计算,即2121min /X m Y Y Y )V L(--=对于纯溶剂吸收过程,进塔液组成为X2=02121min /X m Y Y Y )V L(--==(0.153403-0.00767)/(0.1534/1.78)=1.78取操作液气比(?)为L/V=1.5L/V=1.5×1.78=2.67 L=2.67×275.58=735.7986kmol/h ∵V(Y1-Y2)=L(X1-X2) ∴X1=0.054581①塔径计算采用Eckert 通用关联图计算泛点气速 气相质量流量为 W V =13.74kg/s=49464kg/h 液相质量流量计算即W L =735.7986×(0.7*18+0.3*54)=21190.99968kg/h Eckert 通用关联图横坐标为0.011799查埃克特通用关联图得226.02.0=••L LV F F g u μρρϕφ(查表相差不多) 查表(散装填料泛点填料因子平均值)得1260-=m F φ s m g u LV F LF /552.21338.112602.99881.9226.0226.02.02.0=⨯⨯⨯⨯⨯==μϕρφρUf=3.964272m/s取u=0.8u F =0.8×3.352=2.6816m/s 由=1.839191m圆整塔径,取D=1.9m 泛点率校核 u=s m /12.26.0785.03600/15002=⨯ = 4.724397m/s100522.212.2⨯=F u u ﹪=84.18%(在允许范围内) =3.352964272/ 4.724397=70.9% 填料规格校核:82425600>==d D =1900/25=76》8 液体喷淋密度校核,取最小润湿速率为 (L W )min =0.08m 3/m ·h 查塑料阶梯环特性数据表得:型号为DN25的阶梯环的比表面积 a t =228 m 2/m 3 U min =(L W )min a t =0.08×228=18.24m 3/m 2·h U=min 251.76.0785.02.998/312121U 。

填料塔的计算

一、 设计方案的确定 (一) 操作条件的确定1.1吸收剂的选择1.2装置流程的确定1.3填料的类型与选择1.4操作温度与压力的确定45℃ 常压(二)填料吸收塔的工艺尺寸的计算2.1基础物性数据①液相物性数据对于低浓度吸收过程,溶液的物性数据可近似取质量分数为30%MEA 的物性数据7.熔 根据上式计算如下:混合密度是:1013.865KG/M3混合粘度0.001288 Pa ·s暂取CO2在水中的扩散系数表面张力б=72.6dyn/cm=940896kg/h 3②气相物性数据混合气体的平均摩尔质量为M vm =y i M i =0.133*44+0.0381*64+0.7162*14+0.00005*96+0.1125*18 =20.347混合气体的平均密度ρvm = =⨯⨯=301314.805.333.101RT PMvm 101.6*20.347/(8.314*323)=0.769kg/m 3混合气体粘度近似取空气粘度,手册28℃空气粘度为μV =1.78×10-5Pa ·s=0.064kg/(m?h)查手册得CO2在空气中的扩散系数为D V =1.8×10-5m 2/s=0.065m 2/h由文献时CO 2在MEA 中的亨利常数:在水中亨利系数E=2.6⨯105kPa 相平衡常数为m=1.25596.101106.25=⨯=P E 溶解度系数为H=)/(1013.218106.22.997345kPa m kmol E M s ∙⨯=⨯⨯=-ρ 2.2物料衡算进塔气相摩尔比为Y1=0.133/(1-0.133)= 0.153403出塔气相摩尔比为Y2= 0.153403×0.05=0.00767进塔惰性气相流量为V=992.1mol/s=275.58kmol/h 该吸收过程为低浓度吸收,平衡关系为直线,最小液气比按下式计算,即 2121min /X m Y Y Y )V L (--=对于纯溶剂吸收过程,进塔液组成为X2=0 2121min /X m Y Y Y )V L (--==(0.153403-0.00767)/(0.1534/1.78)=1.78 取操作液气比(?)为L/V=1.5L/V=1.5×1.78=2.67L=2.67×275.58=735.7986kmol/h∵V(Y1-Y2)=L(X1-X2)∴X1=0.054581①塔径计算采用Eckert 通用关联图计算泛点气速气相质量流量为 W V =13.74kg/s=49464kg/h液相质量流量计算即W L =735.7986×(0.7*18+0.3*54)=21190.99968kg/hEckert 通用关联图横坐标为0.011799 查埃克特通用关联图得226.02.0=∙∙L LV F F g u μρρϕφ(查表相差不多) 查表(散装填料泛点填料因子平均值)得1260-=m F φUf=3.964272m/s取u=0.8u F =0.8×3.352=2.6816m/s由=1.839191m圆整塔径,取D=1.9m泛点率校核 u=s m /12.26.0785.03600/15002=⨯ = 4.724397m/s 100522.212.2⨯=F u u ﹪=84.18%(在允许范围内) = 4.724397=70.9%填料规格校核:82425600>==d D =1900/25=76》8 液体喷淋密度校核,取最小润湿速率为 (L W )min =0.08m 3/m ·h查塑料阶梯环特性数据表得:型号为DN25的阶梯环的比表面积 a t =228 m 2/m 3U min =(L W )min a t =0.08×228=18.24m 3/m 2·h U=min 251.76.0785.02.998/312121U 。

填料塔的计算范文

填料塔的计算范文料塔是一种常见的工程结构,用于储存和输送颗粒状物料。

其设计过程中需要进行一系列计算,以确保料塔具有足够的强度和稳定性,能够安全承载预计的荷载。

本文将介绍料塔的计算方法和步骤,并给出一个具体的例子,展示如何进行料塔的计算。

一、料塔的计算方法和步骤1.确定设计参数:包括预计储存物料的密度、颗粒大小和湿度;预计料塔高度和直径;料塔所处环境的温度、湿度和风速等。

2.计算所需容量:根据预计储存物料的总重量和密度,计算料塔的总容量。

3.确定料塔的结构形式:包括筒形、锥形、碗形等,根据具体情况选择合适的结构形式。

4.计算料塔的自重和荷载:根据料塔的几何形状和预计物料的重量,计算料塔的自重;同时考虑其他荷载,如风荷载、地震荷载等。

5.计算料塔的强度和稳定性:根据材料的弹性模量和抗压强度,计算料塔的强度;同时根据料塔的几何形状和与地面的接触方式,计算料塔的稳定性。

6.进行结构优化:根据计算结果,进行结构优化,满足强度和稳定性的要求;同时尽可能减小材料的使用量和成本。

二、料塔计算范例假设我们需要设计一个筒形料塔,用于储存密度为1.2t/m³的玉米,预计储存量为2000t,料塔的高度为20m,直径为8m。

现在我们按照上述步骤进行料塔的计算。

1.设计参数:玉米的密度为1.2t/m³,预计料塔高度为20m,直径为8m,环境温度为25℃,相对湿度为60%,风速为15m/s。

2.计算所需容量:预计储存量为2000t,根据玉米的密度计算料塔的总容量为2000t/1.2t/m³=1666.7m³。

3.结构形式:选择筒形料塔。

5.强度和稳定性:根据材料的弹性模量和抗压强度,计算料塔的强度;根据料塔的几何形状和与地面的接触方式,计算料塔的稳定性。

6.结构优化:根据计算结果,进行结构优化,满足强度和稳定性的要求,同时尽可能减小材料的使用量和成本。

三、结论料塔的计算是一个复杂而重要的工程问题,涉及材料力学、结构力学、流体力学等多个学科。

填料塔的计算

一、 设计方案的确定(一)操作条件的确定1.1吸收剂的选择1.2装置流程的确定1.3填料的类型与选择1.4操作温度与压力的确定45℃常压(二)填料吸收塔的工艺尺寸的计算2.1基础物性数据①液相物性数据对于低浓度吸收过程,溶液的物性数据可近似取质量分数为30%MEA 的物性数据7.熔根据上式计算如下:混合密度是:1013.865KG/M3混合粘度0.001288Pa ·s暂取CO2在水中的扩散系数表面张力б=72.6dyn/cm=940896kg/h3②气相物性数据混合气体的平均摩尔质量为M vm =y i M i =0.133*44+0.0381*64+0.7162*14+0.00005*96+0.1125*18=20.347 混合气体的平均密度ρvm ==⨯⨯=301314.805.333.101RT PMvm 101.6*20.347/(8.314*323)=0.769kg/m3 混合气体粘度近似取空气粘度,手册28℃空气粘度为 μV =1.78×10-5Pa ·s=0.064kg/(m?h)查手册得CO2在空气中的扩散系数为D V =1.8×10-5m 2/s=0.065m 2/h由文献时CO 2在MEA 中的亨利常数:在水中亨利系数E=2.6⨯105kPa相平衡常数为m=1.25596.101106.25=⨯=P E 溶解度系数为H=)/(1013.218106.22.997345kPa m kmol E M s ∙⨯=⨯⨯=-ρ 2.2物料衡算进塔气相摩尔比为Y1=0.133/(1-0.133)=0.153403出塔气相摩尔比为Y2=0.153403×0.05=0.00767进塔惰性气相流量为V=992.1mol/s=275.58kmol/h 该吸收过程为低浓度吸收,平衡关系为直线,最小液气比按下式计算,即2121min /X m Y Y Y )V L (--=对于纯溶剂吸收过程,进塔液组成为X2=0 2121min /X m Y Y Y )V L (--==(0.153403-0.00767)/(0.1534/1.78)=1.78 取操作液气比(?)为L/V=1.5L/V=1.5×1.78=2.67L=2.67×275.58=735.7986kmol/h∵V(Y1-Y2)=L(X1-X2)∴X1=0.054581①塔径计算采用Eckert 通用关联图计算泛点气速气相质量流量为W V =13.74kg/s=49464kg/h液相质量流量计算即W L =735.7986×(0.7*18+0.3*54)=21190.99968kg/hEckert 通用关联图横坐标为0.011799 查埃克特通用关联图得226.02.0=∙∙L LV F F g u μρρϕφ(查表相差不多) 查表(散装填料泛点填料因子平均值)得1260-=m F φUf=3.964272m/s取u=0.8u F =0.8×3.352=2.6816m/s由=1.839191m圆整塔径,取D=1.9m泛点率校核u=s m /12.26.0785.03600/15002=⨯=4.724397m/s 100522.212.2⨯=F u u ﹪=84.18%(在允许范围内) =4.724397=70.9% 填料规格校核:82425600>==d D =1900/25=76》8 液体喷淋密度校核,取最小润湿速率为(L W )min =0.08m 3/m ·h查塑料阶梯环特性数据表得:型号为DN25的阶梯环的比表面积a t =228m 2/m 3U min =(L W )min a t =0.08×228=18.24m 3/m 2·h U=min 251.76.0785.02.998/312121U 。

填料塔计算和设计

填料塔计算和设计填料塔计算和设计Pleasure Group Office【T985AB-B866SYT-B182C-BS682T-STT18】填料塔设计2012-11-20一、填料塔结构填料塔是以塔内装有大量的填料为相间接触构件的气液传质设备。

填料塔的塔身是一直立式圆筒,底部装有填料支承板,填料以乱堆或整砌的方式放置在支承板上。

在填料的上方安装填料压板,以限制填料随上升气流的运动。

液体从塔顶加入,经液体分布器喷淋到填料上,并沿填料表面流下。

气体从塔底送入,经气体分布装置(小直径塔一般不设置)分布后,与液体呈逆流接触连续通过填料层空隙,在填料表面气液两相密切接触进行传质。

填料塔属于连续接触式的气液传质设备,正常操作状态下,气相为连续相,液相为分散相。

二、填料的类型及性能评价填料是填料塔的核心构件,它提供了气液两相接触传质的相界面,是决定填料塔性能的主要因素。

填料的种类很多,根据装填方式的不同,可分为散装填料和规整填料两大类。

散装填料根据结构特点不同,分为环形填料、鞍形填料、环鞍形填料等;规整填料按其几何结构可分为格栅填料、波纹填料、脉冲填料等,目前工业上使用最为广泛的是波纹填料,分为板波纹填料和网波纹填料;填料的几何特性是评价填料性能的基本参数,主要包括比表面积、空隙率、填料因子等。

1.比表面积:单位体积填料层的填料表面积,其值越大,所提供的气液传质面积越大,性能越优;2.空隙率:单位体积填料层的空隙体积;空隙率越大,气体通过的能力大且压降低;3.填料因子:填料的比表面积与空隙率三次方的比值,它表示填料的流体力学性能,其值越小,表面流体阻力越小。

三、填料塔设计基本步骤1.根据给定的设计条件,合理地选择填料;2.根据给定的设计任务,计算塔径、填料层高度等工艺尺寸;3.计算填料层的压降;4.进行填料塔的结构设计,结构设计包括塔体设计及塔内件设计两部分。

四、填料塔设计1.填料的选择填料应根据分离工艺要求进行选择,对填料的品种、规格和材质进行综合考虑。

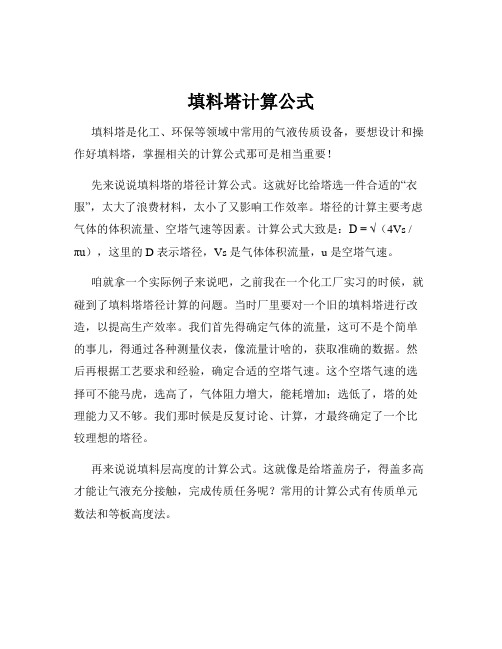

填料塔计算公式

填料塔计算公式填料塔是化工、环保等领域中常用的气液传质设备,要想设计和操作好填料塔,掌握相关的计算公式那可是相当重要!先来说说填料塔的塔径计算公式。

这就好比给塔选一件合适的“衣服”,太大了浪费材料,太小了又影响工作效率。

塔径的计算主要考虑气体的体积流量、空塔气速等因素。

计算公式大致是:D = √(4Vs / πu),这里的 D 表示塔径,Vs 是气体体积流量,u 是空塔气速。

咱就拿一个实际例子来说吧,之前我在一个化工厂实习的时候,就碰到了填料塔塔径计算的问题。

当时厂里要对一个旧的填料塔进行改造,以提高生产效率。

我们首先得确定气体的流量,这可不是个简单的事儿,得通过各种测量仪表,像流量计啥的,获取准确的数据。

然后再根据工艺要求和经验,确定合适的空塔气速。

这个空塔气速的选择可不能马虎,选高了,气体阻力增大,能耗增加;选低了,塔的处理能力又不够。

我们那时候是反复讨论、计算,才最终确定了一个比较理想的塔径。

再来说说填料层高度的计算公式。

这就像是给塔盖房子,得盖多高才能让气液充分接触,完成传质任务呢?常用的计算公式有传质单元数法和等板高度法。

传质单元数法呢,需要先计算出传质单元数,然后乘以传质单元高度,就得到了填料层高度。

等板高度法呢,是先确定理论板数,再乘以等板高度。

我记得有一次,在设计一个新的填料塔时,为了确定填料层高度,我们可是费了好大的劲儿。

先是在实验室里做小试,模拟实际的操作条件,测量各种数据。

然后根据实验结果进行计算和分析,不断调整参数,优化设计方案。

那几天,我们办公室的灯常常亮到很晚,大家都在为了这个项目努力。

还有填料的压降计算也不能忽视。

压降大了,会增加能耗;压降小了,又可能影响传质效果。

总之,填料塔的计算公式虽然看起来有点复杂,但只要我们认真研究,结合实际情况,多做实验和计算,就一定能设计出性能优良的填料塔,为生产和环保事业做出贡献。

希望我讲的这些能让您对填料塔的计算公式有更清楚的了解,在实际应用中少走弯路,提高工作效率和质量!。

(完整版)填料塔计算部分要点

填料吸收塔设计任务书一、设计题目填料吸收塔设计二、设计任务及操作条件1、原料气处理量:5000m3/h。

2、原料气组成:98%空气+2.5%的氨气。

3、操作温度:20℃。

4、氢氟酸回收率:98%。

5、操作压强:常压。

6、吸收剂:清水。

7、填料选择:拉西环。

三、设计内容1.设计方案的确定及流程说明。

2.填料吸收塔的塔径,填料层的高度,填料层的压降的计算。

3.填料吸收塔的附属机构及辅助设备的选型与设计计算。

4.吸收塔的工艺流程图。

5.填料吸收塔的工艺条件图。

目录第一章设计方案的简介 (4)第一节塔设备的选型 (4)第二节填料吸收塔方案的确定 (6)第三节吸收剂的选择 (6)第四节操作温度与压力的确定 (7)第二章填料的类型与选择 (7)第一节填料的类型 (7)第二节填料的选择 (9)第三章填料塔工艺尺寸 (10)第一节基础物性数据 (10)第二节物料衡算 (11)第三节填料塔的工艺尺寸的计算 (12)第四节填料层压降的计算 (16)第四章辅助设备的设计与计算 (16)第一节液体分布器的简要设计 (16)第二节支承板的选用 (17)第三节管子、泵及风机的选用 (18)第五章塔体附件设计 (20)第一节塔的支座 (20)第二节其他附件 (20)第一章设计方案的简介第一节塔设备的选型塔设备是化工、石油化工、生物化工制药等生产过程中广泛采用的气液传质设备。

根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。

1、板式塔板式塔为逐级接触式气液传质设备,是最常用的气液传质设备之一。

传质机理如下所述:塔内液体依靠重力作用,由上层塔板的降液管流到下层塔板的受液盘,然后横向流过塔板,从另一侧的降液管流至下一层塔板。

溢流堰的作用是使塔板上保持一定厚度的液层。

气体则在压力差的推动下,自下而上穿过各层塔板的气体通道(泡罩、筛孔或浮阀等),分散成小股气流,鼓泡通过各层塔板的液层。

在塔板上,气液两相密切接触,进行热量和质量的交换。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

填料名称

丝网波纹填料

孔板波纹填料

金属Intalox 金属鞍形环 金属阶梯环 金属鲍尔环 瓷Intalox

瓷鞍形环 瓷拉西环

2020/6/13

评估值 0.86

0.61 0.59 0.57 0.53 0.51 0.41 0.38 0.36

语言值 很好

相当好 相当好 相当好 一般好 一般好 较好 略好 略好

2020/6/13

4、填料类型

(1)散装填料

散装填料是一个个具有一定几何形状和尺寸的颗

粒体,一般以随机的方式堆积在塔内,又称为乱堆

填料或颗粒填料。

散装填料根据结构特点不同,可分为:

拉西环 鲍尔环

阶梯环

弧鞍形

矩鞍形 金属环矩鞍形

球形

2020/6/13

(2)规整填料 【定义】按一定的几何构形排列,整齐堆砌的填料 。

2020/6/13

【填料层压降ΔP/Z与空塔气速u的关系曲线图】

【构成】将不同液体 喷淋量下的单位高度 填料层的压降ΔP/Z与 空塔气速u的关系标绘 在对数坐标纸上,所 得到的曲线簇。

空塔气速

【空塔气速】气体的体积流量除以塔截面积所得的 流速。

2020/6/13

(1)干填料压降线

在图中,直线0表 示无液体喷淋(L=0 )时,干填料的

2020/6/13

6、填料的性能评价 【评价依据】填料性能的优劣通常根据效率、通量 及压降三要素衡量。 (1)效率要高。在相同的操作条件下,填料的比表 面积越大,气液分布越均匀,表面的润湿性能越好 ,则传质效率越高; (2)通量(处理量)要大,压降要小。填料的空隙 率越大,结构越开敞,则通量越大,压降亦越低。

2020/6/13

拉西环的改进——“截短”型拉西环 【改进原因】当拉西环在塔内是直立状时,填料内 、外表面都是气、液传质表面,且气流阻力小,但 当其横卧或呈倾斜状时填料部分内表面不仅不能成 为有效的气液传质区,而且使气流阻力增大。填料 间的线接触会阻碍气、液流过。 【改进方法】 “截短” 拉西环,即高径比为0.5的短 管。这种填料保留了原来拉西环的优点,性能稍优 于拉西环,但应用并不普遍。

5、填料的特性 (1)比表面积a 【定义】塔内单位体积填料层具有的填料表面积, m2/m3。 【影响】填料比表面积的大小是气液传质比表面积 大小的基础条件。填料的比表面积愈大,所提供的 气液传质面积愈大。因此,比表面积是评价填料性 能优劣的一个重要指标。

2020/6/13

【两点说明】 (1)操作中有部分填料表 面不被润湿,以致比表面积 中只有某个分率的面积才是 润湿面积。据资料介绍,填 料真正润湿的表面积(有效 表面积)只占全部填料表面 积的(20~50)%。

塑料拉西环

【拉西环的性能特点】 (1)拉西环是最早使用的人造填料(此前的填料为 碎石、砖块、焦炭等),制造容易,曾得到极为广 泛的应用。 (2)大量的工业实践表明,拉西环由于高径比太大, 堆积时相邻之间容易形成线接触,填料层的均匀性 差。因此,拉西环填料层中的液体存在着严重的壁 流和沟流现象。 (3)目前,拉西环填料在工业上的应用日趋减少。

规整填料种类很多,据其几何结构,主要有: 格栅填料 波纹填料 脉冲填料

2020/6/13

①拉西环(Rasching ring)

拉西环 填料于 1914年由 拉西(F. Rashching )发明。

【结构特点】外径与高度相等的圆环。

2020/6/13

2020/6/13

金属拉西环

2020/6/13

2020/6/13

2020/6/13

线接触

【沟流和壁流现象】 【沟流】液体的偏流称为“沟流”(channeling)。 产生沟流的原因可从两方面考虑: (1)因操作时液体并不能全部润湿填料表面,于是 ,液体只沿润湿表面流下,形成沟流。 (2)因为每个填料与相邻填料都有若干个接触点, 该填料自某些接触点得到液体,又从某些接触点流 走液体。液体来去之间总优先“走近路”。可见, 即使填料表面全部润湿,仍存在液流不均匀问题。

填料的空隙率越大,气体通过的能力(处理能力 )越大且压降低。因此,空隙率是评价填料性能优 劣的又一重要指标。

2020/6/13

(3)填料因子

【定义】比表面积a与空隙率所组成的复合量a/3。 ①干填料因子 填料未被液体润湿时的a/3称为干填

料因子,它反映了填料的几何特性; ②湿填料因子 填料被液体润湿后,填料表面覆盖了

2020/6/13

④弧鞍与矩鞍(berl saddle and intolox saddle) 【弧鞍形填料】

1931年出 现的这类填 料称弧鞍形 填料,是因 形如马鞍而 得名。

2020/6/13

【结构特点】这种填料层中主要为弧形的液体通道 ,填料层内的空隙较环形填料(尤其较拉西环填料 )更加连续,可使气体向上流动时主要沿弧形通道 流动。 【性能特点】空隙率大,压降和传质单元高度低, 泛点高、汽液接触充分、比重小、传质效率高、通 量大,效率高,负荷弹性性大,抗污性好等特点。

2020/6/13

1 填 料 塔 的 结 构

2020/6/13

填 料 吸 收 塔 远 景 图

2020/6/13

2020/6/13

2、填料塔的操作 (1)填料塔的操作方式

①液体从塔顶经液体分布器 喷淋到填料上,并沿填料表 面流下; ②气体从塔底送入,经气体 分布装置分布后,与液体呈 逆流连续通过填料层的空隙 ; ③在填料表面上,气液两相 接触进行传质。

第五章

吸收

第五节 填料塔

一、填料塔的结构与填料性能 二、填料塔的流体力学性能 三、填料塔的附件

2020/6/13

一、填料塔的结构及填料性能

填料塔简介 (1)填料塔最初出现在十九世纪中叶,在1881年用 于蒸馏操作,二十世纪初被引入到炼油工业。 (2)填料塔是最常用的气液传质设备之一,它广泛 应用于蒸馏、吸收、解吸、汽提、萃取、化学交换 、洗涤和热交换等过程。

2020/6/13

【鲍尔环的性能特点】 不论填料在塔内置于什

么方位,流体均可通过填 料,从而使填料内、外壁 面均成为有效传质区域。 与拉西环相比,鲍尔环的 气体通量可增加50%以上, 传质效率提高30%左右。

2020/6/13

2020/6/13

③阶梯环(cascade mini rings) 【结构特点】阶梯环是对鲍尔环的改进,与鲍尔环 相比,阶梯环高度减少了一半并在一端增加了一个 锥形翻边。

2020/6/13

(2)有的部位填料表面虽然润湿,但液流不畅,液 体有某种程度的停滞现象。这种停滞的液体与气体 接触时间长,气液趋于平衡态,在塔内几乎不构成 有效传质区。 【结论】填料的比表面积并非有效的传质面积。

2020/6/13

(2) 空隙率ε 【定义】塔内单位体积填料层具有的空隙体积, m2/m3。 【影响】ε为一分数。ε值大则气体通过填料层的阻 力小,故ε值以高为宜。

2020/6/13

锥形翻边

陶 瓷 阶 梯 环

2020/6/13

【锥形翻边的作用】 (1)增加了填料的机械强度; (2)而且使填料之间由线接触为主变成以点接触为 主,增加了填料间的空隙,可以促进液膜的表面更 新,有利于传质效率的提高。

2020/6/13

2020/6/13

【性能特点】(1)由于高径比减少,使得气体绕填 料外壁的平均路径大为缩短,减少了气体通过填料 层的阻力。 (2)阶梯环的性能略优于鲍尔环,与鲍尔环相比, 生产能力可提高10%,气体阻力可降低5%左右,是 短管形填料中较好的一种。

排序 1

2 3 4 5 6 7 8 9

二、填料层内气液两相的流体力学特性

填料塔的流体力学性能主要包括填料层的持液量、 填料层的压降、液泛等。 1、填料层的持液量

在一定操作条件下,由于液膜与填料表面的摩擦 以及液膜与上升气体的摩擦,有部分液体停留在填 料表面及其缝隙中。 【定义】单位体积填料层内所积存的液体体积,以 (m3液体)/(m3填料)表示。

一层液膜,空隙率变小,此时的a/ 3称为湿填料因

子,用φ表示。其单位为1/m。

湿填料因子反映了填料的流体力学性能,空隙率

越大ห้องสมุดไป่ตู้φ值越小,表明流动阻力越小。

2020/6/13

【填料因子的用途】 (1)填料因子反映某种填料所构成的填料层中流体 通道的特性; (2)填料因子是表示填料层阻力与液泛条件的重要 参数,为填料塔设计所必须; (3)一般说来,填料因子越大,越容易造成液泛; (4)可根据填料因子确定泛点气速空塔气速填 料塔的直径。

2020/6/13

【壁流】液体有朝塔壁汇集的趋向,即存在“塔壁 效应”。液体自一个填料流至下一个填料的过程中 ,液体通过填料与塔壁的接触点流至塔壁后,即顺 塔壁流下,基本上不再返回填料层中。

液体流过一段填料层后,填料层中心部位液流量 明显减小,甚至出现干填料区。 【沟流和壁流的影响】填料塔操作时存在着气、液 相在塔横截面上分布不均匀,其结果必减少气、液 接触机会,影响传质效果。

2020/6/13

【持液量的影响】 一般来说,适当的持液量对填料塔操作的稳定性

和传质是有益的,可以提供更大的气液相接触面积 ;

但持液量过大,将减少填料层的空隙和气相流通 截面,使压降增大,处理能力下降。 【结论】持液量不宜太小,也不宜太大。

2020/6/13

2、填料层的压降 【产生原因】在操作过程中,从塔顶喷淋下来的液 体,依靠重力在填料表面成膜状向下流动,上升气 体与下降液膜的摩擦阻力形成了填料层的压降。 【影响因素】压降与液体喷淋量及气速有关: (1)一定的气速下,液体喷淋量越大,压降越大; (2)在一定的液体喷淋量下,气速越大,压降也越 大。

2020/6/13

②鲍尔环(Pall ring) 1948年出现的鲍尔环

舌叶