变速箱箱体设计

汽车变速箱箱体加工工艺及夹具设计

汽车变速箱箱体加工工艺及夹具设计

汽车变速箱箱体加工工艺:

1. 预处理:将箱体零件进行清洗、除油等处理。

2. 外观检查:进行外观检查,确认箱体零件是否存在缺陷或划痕等问题。

3. 装夹:将箱体零件放入夹具中进行装夹,确保零件不会因加工过程中移动和变形。

4. 粗加工:采用车削和铣削等工艺对箱体零件进行粗加工,以移除多余的金属材料,制作出初步形状。

5. 精加工:在粗加工完成后,进行精加工,采用平面磨或者线切割等工艺,对箱体零件进行加工,确保精度和表面质量。

6. 清洗:将加工完成的箱体零件进行清洗,清除可能存在的金属屑和油脂等。

7. 组装:将加工完成的箱体零件进行组装。

夹具设计:

1. 针对汽车变速箱箱体的形状和工艺特点,设计夹具,确保夹具能够牢固地固定零件,不会因为零件形状而导致变形和移动。

2. 考虑到加工和清洗的需要,夹具应该设计成易于拆卸和清洗的形式。

3. 使用夹具夹持箱体时,夹具表面应该保证平整和光滑,以避免对箱体表面造成损伤。

4. 对于一些需要双面加工的箱体零件,可以采用双面夹具进行

加工,以提高工作效率。

5. 在夹具的设计中应该考虑到工作人员的安全和作业的舒适性。

某重型汽车变速箱箱体轻量化设计

( 上接第 3 9页)

[] 2 马香峰. 工业机 器人的操作机设计. 北京 : 工业 出版社 。 % 冶金 1 9 I 一

l一 一

喜

H

.h V e

cl cr e e

li

[] 3 谢存禧 , 张钝 机 器人技 术及 其应 用[ . M]北京 : 机械 工业 出版

社 . 05 20

董

十一 } . 一 _{ . . i

一

一 — 一

…一 — — m ’

[] 4 马香锋. 机器人机构学[ . M] 北京工业出版社 , 9 , 11 9 9

[] 自 机器人学[ 5 蔡 兴. M]. 清华大学 出 , O 版2O 0 [] 6 霍伟. 器人动力学与控制. 机 北京 : 高等教育 出版社 , O 2O O [] 7 范波涛 , 张 蒙特 卡洛方法在喷浆机 器人 工作空 间分析 中的应 用 [] 山东工业大 学学报 , 9 , ()1611 J. 1 92 2 : — 9 9 4 5 [] 8 郑建 惹 A A S D M 虚拟 样机技 术入 门与提 高[ M]. 械 工业 出版 机

表 2箱体结合面在倒档工况下受力情况表

用 O t t c计算得两种工况下 的位移和应力 , pS ut ir 计算 得2 个工况下的最大位移分别为6 1 x 0 Tn 12 . 1 1 和 .2 3 f X

1~ l , 0 nn最大单元应力分别为 5.4MP 和 1 . M a l 44 a 1 9 P 。 2

图2 变速 箱1 阶模 态振 形图

箱体 进行 模态 分 析, 求

解得第 1 自由模态 为 阶 56H , 4 z振形表现为离合

器盖轮廓 的伸缩变形振

《变速箱设计》课件

变速箱的类型和特点

总结词

了解不同类型的变速箱及其特点是进 行变速箱设计的关键。

详细描述

变速箱有多种类型,如手动变速箱、 自动变速箱、无级变速箱等。每种类 型的变速箱都有其特点和使用范围, 需要根据实际需求进行选择。

变速箱的基本组成和工作原理

总结词

掌握变速箱的基本组成和工作原理是进行变速箱设计的核心 。

根据变速箱的传动需求和润滑需求,设计合理的油路 方案。

油泵选择

根据油路方案和流量需求,选择合适的油泵类型和规 格。

油路元件设计

根据油路方案和元件需求,设计合理的油路元件,如 滤清器、冷却器等。

箱体设计

箱体结构形式选择

01

根据变速箱的功能和工况选择合适的箱体结构形式,如整体式

、分体式等。

箱体材料选择

高效能 为了满足日益严格的节能环保要 求,未来的变速箱设计将更加注 重提高传动效率,降低能耗和排 放。

轻量化 采用新型材料和优化设计方法, 实现变速箱的轻量化,以减轻车 辆自重和提高燃油经济性。

2023 WORK SUMMARY

THANKS

感谢观看

REPORTING

通过分析具体的变速箱设计案例,让学生 更好地理解变速箱设计的实际应用和问题 解决。

பைடு நூலகம்

变速箱设计的未来发展趋势

智能化 随着人工智能和大数据技术的发 展,未来的变速箱设计将更加智 能化,能够实现自适应控制和预 测性维护等功能。

模块化与集成化 通过模块化和集成化设计,简化 变速箱的结构和生产流程,提高 产品的可靠性和维修便利性。

齿轮强度分析

对齿轮进行强度分析,确 保齿轮在预期工况下能够 正常工作。

轴承设计

轴承类型选择

变速器箱体的结构特点和技术要求

变速器箱体的结构特点和技术要求一、结构特点1.外壳设计:变速器箱体一般采用铸造或冲压成型,外形通常为长方体或类似形状,具有一定的强度和刚性,以承受来自传动系统的力和冲击;2.强固连接:变速器箱体与发动机和车辆底盘连接,需要具备良好的密封性和安全性,以防止漏油和传动失效;3.内部空间布局:变速器箱体内部布置着齿轮、轴承等传动部件,需要合理布局以确保传动效果和可靠性;4.散热设计:由于变速器工作时会产生较多的热量,箱体需要设计适当的散热结构,以保证变速器稳定工作;5.附件安装:变速器箱体上需要安装一些附件,如油温传感器、油位传感器等,以监测油温和油位,对变速器进行保护和维护;6.润滑油路:变速器箱体内部需要设计合理的油路,以保证传动部件的润滑和冷却,延长使用寿命。

二、技术要求1.强度和刚性要求:变速器箱体需要具备足够的强度和刚性,以承受传动系统的力和冲击,并确保正常工作;2.密封性要求:变速器箱体需要具备良好的密封性,防止油液泄漏,保持正常润滑状态;3.加工精度要求:变速器箱体需要进行精确的加工,以保证传动部件的配合精度和传动效果;4.散热性能要求:变速器箱体需要设计合理的散热结构,以保证变速器的稳定工作温度;5.附件安装要求:附件的安装位置和安装方式需要符合设计要求,便于监测和维护;6.表面处理要求:箱体表面需要经过防锈处理和涂层处理,以提高抗腐蚀性和美观度;7.油路设计要求:箱体内部的油路需要合理设计,确保润滑油顺畅循环,并及时冷却传动部件;8.可拆卸性要求:变速器箱体的设计应考虑到维修和更换零部件的需要,需方便拆卸和装配。

总结起来,变速器箱体的结构特点和技术要求包括外壳设计、强固连接、内部空间布局、散热设计、附件安装、润滑油路等方面。

这些要素旨在确保变速器箱体具备足够的强度和刚性、良好的密封性、散热性能、附件的安装和油路的正常工作,以保证整个传动系统的性能和可靠性。

汽车变速箱箱体加工工艺及夹具设计

本科毕业设计(论文)开题报告题目:汽车变速箱箱体加工工艺及夹具设计教学单位:机电工程系专业:机械设计制造及其自动化学号:姓名:指导教师:年月1.毕业设计(论文)题目背景、研究意义及国内外相关研究情况。

随着不规则形状零件在现代制造业中的广泛应用,如何加工这类零件,如何保证这类加工精度就显得尤为重要。

不规则零件因其结构较为复杂,例如箱体零件结构就比较复杂,其内部成腔形,壁厚较薄且不均匀。

有许多孔距精度较高的孔系和许多螺纹紧固孔要加工,还有一些较大的平面要加工,故不规则零件不可能运用锻造一次性加工成型,而需充分了解零件,对其进行深入的工艺分析,接而制定一个较为适合该零件的加工工艺。

本课题通过分析典型零件汽车变速箱箱体的结构特点和加工要求,制定合理的加工工艺且进行专用夹具设计,从而为保证该零件的加工精度将提供一种经济实用的工艺装备,具有一定的实用价值。

不断地提高加工精度和加工表面质量,是现代制造业永恒追求,其目的是提高产品性能、质量以及可靠性。

各种箱体的加工工艺过程虽然随着箱体结构、精度要求和生产批量的不同而有较大的差异,但也有相同的特点:主要是平面加工和孔系加工,所以在加工方法上有共同特点:结构形状都比较复杂、壁厚不均匀、加工精度不稳定。

因而在安排工艺过程时,既要考虑到原则问题,也要考虑到共同的特点。

在箱体加工中,孔的加工比平面加工要困难得多,以孔为粗基准划线或成批生产时以毛坯孔定位,先加工平面,再以平面为精基准加工孔。

这样不仅可以保证孔的加工余量较为均匀,而且为孔的加工提供了稳定的精基准。

因为箱体的结构形状比较复杂,主要表面的精度要求高,粗、精加工分开进行,可以减小由粗加工所造成的内应力、切削力、夹紧力和切削热对加工精度的影响.有利于保证加工精度,还可以在粗加工时及时的发现毛坯内部的缩孔、气孔、夹砂等缺陷。

以免浪费加工工时,并可合理利用机床.既提高粗加工机床的切削效率,又可以保护精密机床的精度。

另外箱体零件壁厚不均匀,铸造时形成了较大的内应力,为了消除铸造内应力,以保证箱体加工精度的稳定性,在机械加工之前应对铸造毛坯进行一次人工时效处理,对于精度要求很高或形状特别复杂的箱体,在粗加工后还应安排一次人工时效处理,以减少粗加工所产生的内应力。

汽车变速箱箱体工艺及夹具设计开题报告

汽车变速箱箱体工艺及夹具设计开题报告毕业设计开题报告一、选题的目的及研究意义1、设计任务在本设计中,对变速箱箱体加工工艺及孔进行工艺分析,提出几个可能的机械加工工艺方案,经过分析论证后确定适合于给定生产条件下的最佳方案,拟定其详细的工艺规程,确定工艺路线,选择机床,工艺装备,确定切削用量,余量和工序尺寸等,设计钻铰定位孔夹具的定位、夹紧设计。

,1,、绘制汽车变速箱零件图,先用三维CAD软件建立三维模型,然后生成二维工程图,分析变速箱的功用、结构工艺性等。

,2,、设计汽车变速箱体零件的加工工艺规程,幵编写工艺文件。

,3,、对汽车变速箱体零件工序中钻铰定位孔工序进行夹具定位、加紧设计,幵绘制夹具总装配图,A0,和部分非标准零件图。

,4,、按照机械学院规定的格式编写说明书。

要求条理清楚,论述有据。

2、目的及意义本设计的目的是为了全面复习、综合运用大学四年所学的基本理论、基础知识和与业技能,促进理论不实践、学习不研究的紧密结合,从而使基本理论深化,是基础知识扩展,是与业技能延伸。

通过本设计,使学生进一步理解和掌握零件的工艺设计理论和规律以及夹具设计原理和方法,得到工程基本训练,培养学生分析和解决工程实际问题的能力,为毕业后从事工程技术和科研工作奠定基础。

此外,通过文献检索、英文翻译和计算机绘图,提高学生运用计算机和英语的实际能力。

本设计有利于将所学知识综合应用于实践幵在实践中加深巩固对所学知识的理解,培养自己的劢手能力。

在本设计中,将训练和提高我的夹具设计方面的能力,着重培养综合运用所学知识和独立分析、设计、解决实际生产问题以及其它一些综合能力,同时养成良好的工作态度、工作作风。

此外,还可进一步熟悉相关标准和规范和应用有关设计手册、编写技术文件的写作能力。

二、综述不本课题相关领域的研究现状、发展趋势、研究方法及应用领域等机械制造可分为热加工和冷加工两大部分。

冷加工一般指零件的机械加工工艺过程和装配工艺过程,目前还包括特种加工技术等。

新能源汽车变速箱壳体设计

NO. 0011 2 31.概述变速箱壳体零件是变速箱上的一个关键零部件,它将减速器中的功能件(如:轴齿、驻车、换挡等有关零件组装成一个整体, 并保持相互之间的正确位置, 按照一定的传动关系协调地传递动力。

壳体的外形需具有艺术美感,多采用弧筋,在保证整体刚度、强度的前提下,对其进行设计美感优化。

设计原则:1.吸收工作时的作用力和力矩;2.在各种工作状态下,保证轴和齿轮具有精确的相对位置;3.保证良好的传热和热辐射;4.隔离和衰减噪声;5.装配和拆卸容易;6.良好的刚性、强度特性,重量轻。

下面就壳体设计的几个典型部位进行探讨。

2.壳体重要结构特征的设计a.壳体壁厚、加强筋壳体是电驱系统重量占比最大的,壳体的设计在满足强度的前提下应尽量轻。

现在铝合金的压铸壳体一般可做到3.3~4mm。

轴承是减速器的主要受力部位,所以轴承座的壁厚需要6~8mm,其他螺栓凸台需要根据输入的螺栓规格确定壁厚。

注:壁厚分析的内容有两项: ①检查厚壁位置,以降低壳体重量,减少铸造缺陷,进而降低制造成本; ②检查薄壁位置,避免壳体强度不足。

b.拔模斜度检查对压铸铝合金件,一般应保证出模方向的拔模斜度大于1.5°,特殊位置可以设计到0.8°~1°。

拔模斜度检查的主要内容有两项: ①出模方向是否正确,②拔模斜度是否足够。

c.加强筋布置加强筋功能是为了提高刚度和强度,降低辐射噪声;设计原则:加强筋的走向应沿着法向主应力的方向,这样才能加大支撑面来减少对铸件造成危险的拉应力;支撑d.圆角设计由于铝合金变速器壳体毛坯大多是是压铸成型的,壳体毛坯各个面之间均应采用圆角过渡,圆角过渡不但可以保证压铸时金属溶液具有良好的流动性,还可以避免尖角过渡所引起的应力集中,同时模具的各壁上的加强筋应从轴承孔开始向四周辐射,呈星形布置,加强筋的尺寸与壁厚有关,高度等于3~4倍的壁厚;宽度等于1~2倍的壁厚。

面过渡处设计为圆角,有利于模具的使用寿命。

变速箱设计(图解)

轿车变速箱设计摘要本设计的任务是设计一台用于轿车上的FR式的手动变速器。

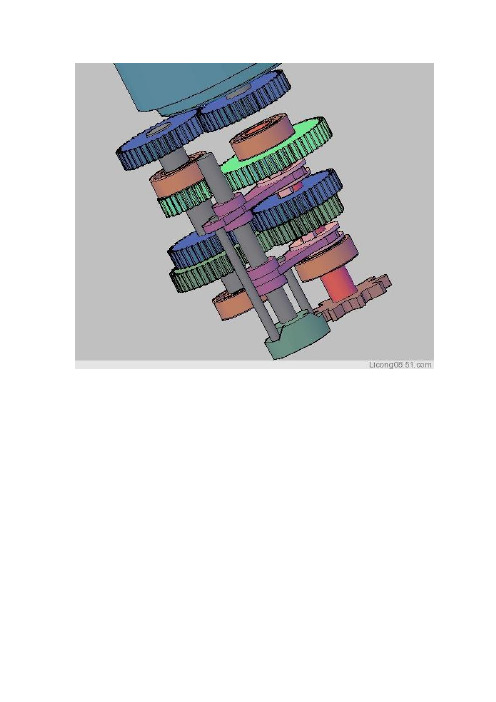

本设计采用中间轴式变速器,该变速器具有两个突出的优点:一是其直接档的传动效率高,磨损及噪声也最小;二是在齿轮中心距较小的情况下仍然可以获得较大的一档传动比。

根据轿车的外形、轮距、轴距、最小离地间隙、最小转弯半径、车辆重量、满载重量以及最高车速等参数结合自己选择的适合于该轿车的发动机型号可以得出发动机的最大功率、最大扭矩、排量等重要的参数。

再结合某些轿车的基本参数,选择适当的主减速比。

根据上述参数,再结合汽车设计、汽车理论、机械设计等相关知识,计算出相关的变速器参数并论证设计的合理性。

它功用是:①改变传动比,扩大驱动轮转矩和转速的变化范围,以适应经常变化的行驶条件,如起步、加速、上坡等,同时使发动机在有利的工况下工作;②在发动机旋转方向不变的前提下,使汽车能倒退行驶;③利用空档,中断动力传递,以使发动机能够起动、怠速,并便于发动机换档或进行动力输出。

这台变速器具有五个前进档(包括一个超速档五档)和一个倒档,并通过锁环式同步器来实现换档。

关键词:变速器,锁环式同步器,传动比,中间轴,第二轴,齿轮THE DESIGN OF SALOON GEARBOXABSTRACTThe duty of this design is to design a FR type manual transmissio n used in the saloon,It’s the countershaft-type transmission gearbox. This transmission has two prominent merits: Firstly,the transmission efficiency of the direct drive keeps off high, the attrition and the noise are also slightest;Secondly ,it’s allowed to obtain in the big er gear ratio of the first gear when the center distance is smaller.According to the contour,track,wheel base,the smallest ground clea rance,the smallest turning radium,the vehicles weight, the all-up wei ght as well as the highest speed and so on, union the choosing engine model we can obtain the important parameters of the max power,the ma x torque, the displacement and so on. According to the basic parameters of the certain saloon,choose the suitable final drive ratio.Accord ing to the above parameters,combining the knowledge of automobile des ign, automobile theory, machine design and so on, calculate the corre lated parameters of the gearbox and proof the rationality of the desi gn.Its function is:①Changing gear ratio,expanding the torque of the driving wheel and the range of the rotational speed,to adapt the travel condition which frequently changes, like start, acceleration, climbing and so on, simultaneously causes the en gine to work under the advantageous operating mode;②Under the premise of the invariable rotation, enables the automobile to travel back;③Using neutral, severa nces the power transmission, to make the engine start, idle, and is a dvantageous for the engine to shift gears or to carry on the dynamic output. This gearbox has five (including over drive—fifth gear) and a reverse gear, and through the inertial type of synchronizer to real ize shift gears.KEY WORDS:transmission, inertial type of synchronizer,gear ratio, countershaft,second axis, gear目录符号说明...................................................1前言.......................................................3第一章机械式变速器的概述及其方案的确定 (6)§1.1 变速器的功用和要求 (6)§1.2 变速器结构方案的确定 (6)§1.3 变速器主要零件结构的方案分析 (1)2第二章变速器主要参数的选择与主要零件的设计 (15)§2.1 变速器主要参数的选择 (1)5§2.2 各档传动比及其齿轮齿数的确定 (1)9§2.3 齿轮变位系数的选择 (2)1第三章变速器齿轮的强度计算与材料的选择 (22)§3.1 齿轮的损坏原因及形式 (22)§3.2 齿轮强度计算与校核 (22)第四章变速器轴的强度计算与校核 (25)§4.1 变速器轴的结构和尺寸 (25)§4.2 轴的校核 (27)第五章变速器同步器的设计 (30)第六章变速器的操纵机构 (33)结论 (3)4参考文献 (3)5致谢 (3)6主动件,齿圈作为被动件的运动情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(21)单击创建拉伸实体工具按钮

具栏,在其中单击“草绘”按钮

。

,打开创建拉伸实体工

(22)选择如图10.9所示的实体平面1作为草绘平面,单击“草 绘”按钮,打开“剖面” 对话框。

(23)使用绘制圆弧工具按钮 、绘制直线工具按钮 和线段相交工具按钮 ,在草绘平面左侧和右侧绘制如图10.10 所示的封闭图形。

(36)单击添加加强肋工具栏中的“参照”选项,选择“编辑” 选项,弹出“草绘”对话框,选择基准平面DTM1作为草绘平面,单 击“草绘”按钮进入草绘界面。

上一页 返回

10.2 箱体零件设计过程

10.2.1 上箱体设计

变速箱上箱体由齿轮箱上箱体、观察窗、紧固螺钉座孔及加强 肋等实体特征构成。本节介绍变速箱上箱体的建模步骤。 (1)启动软件,单击新建文件工具按钮,打开“新建”对话 框 ,新建一个名为“upshell.prt”的实体文件。 (2)单击创建拉伸实体工具按钮 ,打开创建拉伸实体工 具栏,在其中单击“草绘”按钮 ,即可打开“草绘”对话框。

(32)单击添加圆角工具按钮

,打开添加圆角工具栏。

(33)设置圆角半径为“50”,选择如图10.15所示实体的四个 棱边,添加圆角。

(34)单击添加圆角工具栏中的“确定”按钮 角。

,完成倒圆

(35)单击添加加强肋工具按钮

,打开添加加强肋工具栏。

上一页 下一页 返回

10.2 箱体零件设计过程

下一页 返回

10.2 箱体零件设计过程

(3)选择FRONT基准平面作为草绘平面,单击“草绘”按钮, 打开“剖面”对话框。

(4)接受系统默认的尺寸基准,单击“剖面”对话框中的“关 闭”按钮,关闭该对话框。

(5)单击绘制圆弧工具按钮

,绘制尺寸如图10.2所示。

(6)单击绘制直线工具按钮 接起来;使用删除段工具按钮 即可得到如图10.3所示的图形。

。

,打开创建拉伸实体工

(27)选择如图10.9所示的实体平面1作为草绘平面,单击“草 绘”按钮,打开“剖面” 对话框。

பைடு நூலகம்

上一页 下一页 返回

10.2 箱体零件设计过程

(28)使用绘制圆弧工具按钮

、绘制直线工具按钮

和线段相交工具按钮 ,在草绘平面左侧和右侧绘制如图10.12

所示的封闭图形。

(29)单击“草绘”工具栏中的“确定”按钮

(15)单击创建拉伸实体工具按钮

,打开创建拉伸实体工

具栏,在其中单击“草绘”按钮 ,打开“草绘”对话框。

上一页 下一页 返回

10.2 箱体零件设计过程

(16)选择FRONT基准平面作为草绘平面,单击“草绘”按钮, 打开“剖面”对话框。

(17)使用绘制圆弧工具按钮

、绘制直线工具按钮

和线段相交工具按钮 ,绘制如图10.7所示的图形。

上一页 下一页 返回

10.2 箱体零件设计过程

(24)单击“草绘”工具栏中的“确定”按钮

,结束草绘。

(25)在创建拉伸实体工具栏中的拉伸长度编辑框内输入拉伸

长度“35”,设置拉伸方向为背离已有的实体方向,单击“确定”

按钮

,生成如图10.11所示的实体。

(26)单击创建拉伸实体工具按钮

具栏,在其中单击“草绘”按钮

,将圆弧各端点用直线段连 ,修剪直线与圆弧的相切点,

(7)单击“草绘”工具栏中的“确定”按钮

,结束草绘。

上一页 下一页 返回

10.2 箱体零件设计过程

(8)在创建草绘拉伸实体工具栏中的拉伸长度编辑框内输入拉 伸长度“104”,单击“确定”按钮 。 (9)单击创建拉伸实体工具按钮 ,打开创建拉伸实体工 具栏,在其中单击“草绘”按钮 ,即可打开“草绘”对话框。 (10)选择TOP基准平面作为草绘平面,单击“草绘”按钮,打 开“剖面”对话框。 (11)接受系统默认的尺寸基准,单击“剖面”对话框中的 “关闭”按钮,关闭该对话框。

,结束草绘。

(30)在创建拉伸实体工具栏中的拉伸长度编辑框内输入拉伸

长度“35”,设置拉伸方向为背离已有的实体方向,单击“确定”

按钮

,生成如图10.13所示的实体。

上一页 下一页 返回

10.2 箱体零件设计过程

(31)选择FRONT作为基准平面,在“基准平面”对话框内“偏 距”区域的“平移”栏内输入“52”,单击“确定”按钮,创建基 准平面DTM1。

上一页 下一页 返回

10.2 箱体零件设计过程

(12)单击绘制矩形工具按钮 矩形。

,绘制尺寸如图10.5所示的

(13)单击“草绘”工具栏中的“确定”按钮

,结束草绘。

(14)在创建拉伸实体工具栏内的拉伸长度编辑框内输入拉伸 长度“15”,设置拉伸方向为指向上一步中创建的实体方向,单击 “确定”按钮 ,生成如图10.6所示的实体。

下一页 返回

10.1 箱体零件特点分析

10.1.2 箱体的造型方法

箱体由于结构复杂,所以组成箱体模型的特征特别多,主要有 拉伸特征、抽箱特征、加强肋特征、拔模斜度特征、孔特征、特征 的阵列等。拉伸特征生成箱体零件的主体和凸台结构,内部空腔由 抽箱特征或拉伸去除材料特征所组成,加强肋形成箱体的肋板。孔 特征以及孔特征的移动复制形成箱体上的轴孔、安装孔、螺孔等, 最后倾斜特征形成箱体的拔模斜度,倒角、倒圆角命令形成箱体上 的倒角和圆角。

(18)单击“草绘”工具栏中的“确定”按钮

,结束草绘。

(19)在创建拉伸实体工具栏中的拉伸长度编辑框内输入拉伸

长度“43”,设置拉伸方向为背离已有的实体方向,单击“确定”

按钮

,生成如图10.8所示的实体。

上一页 下一页 返回

10.2 箱体零件设计过程

(20)单击创建基准平面工具按钮 话框。

,打开“基准平面”对

第10章 变速箱箱体设计

10.1 箱体零件特点分析 10.2 箱体零件设计过程

10.1 箱体零件特点分析

10.1.1 箱体零件的特点

这类零件的内外结构都很复杂,它用来支撑、包容运动零件或 其他零件,因此其内部常有空腔。箱体内腔常用来安装传动轴、齿 轮(或凸轮)及滚动轴承等,故两端均有装轴承盖及套的孔。上下 箱体零件要安装、合箱,所以箱体的盖、座上有许多安装孔、定位 销孔、连接孔。为了合箱严密,箱体上还设有凸缘;由于箱体是空 腔的,通常壁比较薄,为了加强箱体的刚度,这类零件一般都设有 加强肋。由于形状复杂,箱体多为铸件,具有许多铸造工艺结构, 如铸造圆角、拔模斜度等。