注塑模具浇注系统设计剖析36页PPT

注塑模具设计:第二章:浇注系统

第二章浇注系统注塑机喷嘴中熔融的塑料,经过主流道,分流道,最后通过浇口进入到模具型腔,然后经过冷却固化,得到所需要的制品。

所以注塑模具的浇注系统是指从注塑机喷嘴到型腔为止的塑料熔体的流动通道。

因为热塑性塑料的热传导率较低,流道中冷凝的表皮对芯部熔融的塑料祈祷保温作用,所以保证了流道芯部的塑料继续流动。

来自熔融的塑料的热加上由于流动摩擦二产生的摩擦热等于高温塑料与低温模具热交换所产生的热损失。

如果增加注射速度,冷凝层由于受到流动产生的高摩擦热而会变薄。

即:高速注射与低速注射对于冷凝层厚度影响的差别是比较明显的。

这就是为什么高压、高速注射容易将型腔填充饱满的主要原因之一。

浇注系统的型制与流动性为减少与热量的损失,必须使流道的表面积与体积之比保持最小,因为具有最小表面积与最大体积的形状是圆柱形,所以圆柱形是最优越的流道形状。

主流道从注射机喷嘴到分浇为止的熔融塑料的流动通道。

1)定模部分由整体构成2)定模部分由两块模板所构成3)最普遍常用的主流道结构,是以浇口套的形式镶入模板中,为防止被喷嘴撞伤,采取淬火处理主流道的基本尺寸取决于两个方面:1,塑料的种类,所成型的制品质量和壁厚大小。

2与注射机喷嘴的几何参数有关。

浇口套的求半径比喷嘴的球半径大2~5mm,脱模斜度一般最小不低于1°,最大不超过4°。

因为,主流道的脱模斜度不能过大,否则在注塑时会产生涡流和流速过慢等现象主流道应保持光滑的表面,避免留有影响塑料流动或脱模的尖角毛刺等。

而且在主流道的末端还应设置冷料井以防止制品中出现固化的冷料(最先流入模具的塑料)。

设置冷料井,以便将这部分冷料存留起来。

这一点对分流道也同样重要。

分流道分流道可以理解为从主流道末端开始到浇口为止的塑料熔体的流动通道。

鉴于圆形截面的浇道必须设置在以分型面为界的动、定模两部分,所以对制造工艺要求较高,且启模时,分流道中经过冷却固化的塑料留在动、定模内是随机的。

所以实际制造中,U 性截面分流道或梯形截面的分流道比较常用,虽然热量损失较大一点,但加工制造比较简单,并且启模时,冷料留在动定模哪一部分,将是确定的。

注塑模具浇注系统的设计剖析共38页文档

1、合法而稳定的权力在使用得当时很 少遇到 抵抗。 ——塞 ·约翰 逊 2、权力会使人渐渐失去温厚善良的美 德。— —伯克

3、最大限度地行使权力总是令人反感 ;权力 不易确 定之处 始终存 在着危 险。— —塞·约翰逊 4、权力会奴化一切。——塔西佗

5、虽然权力是一头固执的熊,可是金 子可以 拉着它 的鼻子 走。— —莎士 比

谢谢你的阅读

❖ 知识就是财ቤተ መጻሕፍቲ ባይዱ ❖ 丰富你的人生

71、既然我已经踏上这条道路,那么,任何东西都不应妨碍我沿着这条路走下去。——康德 72、家庭成为快乐的种子在外也不致成为障碍物但在旅行之际却是夜间的伴侣。——西塞罗 73、坚持意志伟大的事业需要始终不渝的精神。——伏尔泰 74、路漫漫其修道远,吾将上下而求索。——屈原 75、内外相应,言行相称。——韩非

第五章 浇注系统设计

料流通道截面形状及其尺寸必须对应相等。

精密模具,浇注系统应采用平衡式设计,且分流道的截

面积和长度误差都不应超过1%。

意义:保证各型腔成形的塑件质量均匀一致。

★

r

② 主流道小端直径: 小端直径 d 应比注射机喷嘴孔径 d1 大,并满足 d=d1+(0.5~1)mm的要求。小端直径常为4~8mm。

③ 主流道端部球面: 要求SR比SR1紧密接触,并满足SR=SR1+(1~2)mm。 球面凹坑深度H通常为3~5mm。

主流道锥孔

图5-19 浇口套的球面R及孔径与注射机喷嘴的关系

(2)分流道设计

分流道的作用是将来自主流道的塑料熔体进行平稳地分流 与转向,使之顺利地快速充满各型腔。

1)分流道的设计要点

① 分流道的断面尺寸和长度,应在保证顺利充模 的前提下,尽量取小值。尤其对小型塑件更为重要。

② 分流道的表面粗糙度值不必很低,一般为1.6~0.8μm, 利于熔料在流道表面形成凝固层,减少热损失。 ③ 分流道末端或流道改变方向的拐角处应开设冷料穴, 以容纳冷料,保证塑件质量。

各型腔充模时间不同,温度分布与压力传递不同,塑 件质量不一致。

意义:多型腔时,非平衡式布局可以缩短分流道的长度,减

少注射压力损失,缩短熔体充模时间。减小模具总体 尺寸。

图5-10

非平衡布局的浇注系统

形式:

48-型腔H形非平衡布局

32-型腔直线形非平衡布局

图5-11

浇注系统的非平衡式布局

3)非平衡浇注系统的人工平衡

② 一模多腔成型不同制件时 不同模腔容纳的熔体体积与模腔浇口对应的BGV成正比。即

注塑模具浇注系统设计

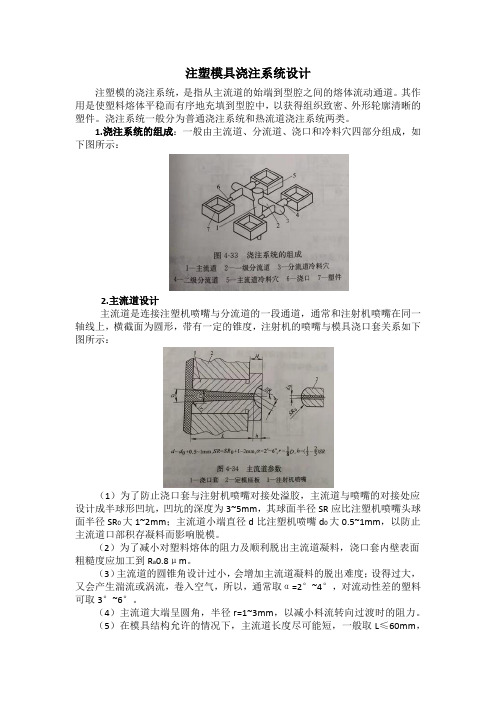

注塑模具浇注系统设计注塑模的浇注系统,是指从主流道的始端到型腔之间的熔体流动通道。

其作用是使塑料熔体平稳而有序地充填到型腔中,以获得组织致密、外形轮廓清晰的塑件。

浇注系统一般分为普通浇注系统和热流道浇注系统两类。

1.浇注系统的组成:一般由主流道、分流道、浇口和冷料穴四部分组成,如下图所示:2.主流道设计主流道是连接注塑机喷嘴与分流道的一段通道,通常和注射机喷嘴在同一轴线上,横截面为圆形,带有一定的锥度,注射机的喷嘴与模具浇口套关系如下图所示:(1)为了防止浇口套与注射机喷嘴对接处溢胶,主流道与喷嘴的对接处应设计成半球形凹坑,凹坑的深度为3~5mm,其球面半径SR应比注塑机喷嘴头球面半径SR0大1~2mm;主流道小端直径d比注塑机喷嘴d0大0.5~1mm,以防止主流道口部积存凝料而影响脱模。

(2)为了减小对塑料熔体的阻力及顺利脱出主流道凝料,浇口套内壁表面粗糙度应加工到R a0.8μm。

(3)主流道的圆锥角设计过小,会增加主流道凝料的脱出难度;设得过大,又会产生湍流或涡流,卷入空气,所以,通常取α=2°~4°,对流动性差的塑料可取3°~6°。

(4)主流道大端呈圆角,半径r=1~3mm,以减小料流转向过渡时的阻力。

(5)在模具结构允许的情况下,主流道长度尽可能短,一般取L≤60mm,过长会增加压力损失,使塑料熔体的温度下降过多,从而影响熔体的顺利充型。

另外,过长的流道还会浪费塑料材料、增加冷却时间。

(6)最常见的主流道的类型有以下几种形式,如下图所示。

由于浇口套在工作时经常与注塑机喷嘴反复接触、碰撞,所以浇口套常用优质合金钢制造,也可以选用T8、T10,并进行相应的热处理,保证足够的硬度,但其硬度应低于与注塑机喷嘴的硬度,以防止喷嘴被碰坏。

(7)对于小型模具,可将主流道浇口套与定位圈设计成整体式,不过大多数情况下,是将主流道浇口套和定位圈设计成两个零件,然后配合固定在模板上面。

注塑模具浇注系统设计

料饼 显示器和电视机前框的浇口形式

M56

5.4 镶件与热流道干涉解决方案参考图片

特殊情况下,热嘴与镶件干涉,热嘴区域钢料较薄,且注射压力高, 拼模线容易产生飞边,影响模具寿命,解决方案如下图。

华威模具设计规范

Aark-canada gate standard

Edge gate

不要大于¢10mm,否则会加长生产周期,请设计人员重点考虑。

另外﹐着重强调一点﹐在注射成型的所有过程中﹐流道的压

力损失是相当大的﹐在流道的所有截面上﹐如果说总体偏小﹐则材料

的充填时必须以高压射出﹐此时﹐会相应带来成品的质量缺陷﹐而流

道截面过大﹐也会浪费材料﹐所以如何取值于流道的粗细大小﹐应以

成品的重量或投影面积为参考﹐这是一个非常重要的一个观点。

华威模具设计规范

浇注系统

1.浇注系统分类﹕冷流道系统﹐热流道系统

2.冷流道系统的组成部分﹕主流道(竖流道)﹐分流道﹐冷料穴﹐浇口

2.1 主流道部分﹐如图 1(A)

SR = Sr+2mm

Sr 为注机喷嘴球半径﹐多数注塑机为 SR19。

ΦD=d+1mm d 为注机喷嘴内孔直径,注塑机型号不同,数据

也不同

4.2 较大产品中一般采用多点浇口时,可以考虑主进浇浇口和辅助进 浇浇口两种综合运用形式,而似乎于按键一类的面产品用冷流道设计 时必须一键一个浇口,这方面着重强调的是各按键的同时进浇,遵守 的是进浇平衡原则.如图 8

华威模具设计规范

4.3 在整个流道的设计中,若从成型角度考虑,设计人员必须尽力缩 短流道的长度,这样, 不但减少了废料,更有利于成型调整,即注塑机 的喷嘴更靠近了,模具的型腔,热量及压力损失可以减小.

塑料模具设计基础--浇注系统PPT35页

41、实际上,我们想要的不是针对犯 罪的法 律,而 是针对 疯狂的 法律。 ——马 克·吐温 42、法律的力量应当跟随着公民,就 像影子 跟随着 身体一 样。— —贝卡 利亚 43、法律和制度必须跟上人类思想进 步。— —杰弗 逊 44、人类受制于法律,法律受制于情 理。— —托·富 勒

45、法律的制定是为了保证每一个人 自由发 挥自己 的才能 ,而不 是为了 束缚他 的才能 。—— 罗伯斯 庇尔

41、学问是异常珍贵的东西,从任何源泉吸 收都不可耻。——阿卜·日·法拉兹

42、只有在人群中间,才能认识ห้องสมุดไป่ตู้ 己。——德国

43、重复别人所说的话,只需要教育; 而要挑战别人所说的话,则需要头脑。—— 玛丽·佩蒂博恩·普尔

44、卓越的人一大优点是:在不利与艰 难的遭遇里百折不饶。——贝多芬

45、自己的饭量自己知道。——苏联

注塑模具结构图示(PPT30页)

按基本结构分类,一般可划分为以下两类:

❖ 二板模具(两块模板、一次分型模具); ❖ 三板模具(三块模板、二次分型模具); ❖ 这是根据分模时,分成两块或三块模板来分类

的,几乎所有的模具均属这两种类型(个别的 是四板模)。

❖ 注塑模具常分为:通用注塑模、双色注塑模、 热流道模具、重叠注塑模等。

一、二板模具(一次分型模具)的特点:

A板水口板ຫໍສະໝຸດ B板流道制品 三板模

热流道模具图

重叠模具结构图

双色模具

THE END

每一个成功者都有一个开始。勇于开始,才能找到成

•

1、

功的路 。2020/11/122020/11/12Thursday, November 12, 2020

成功源于不懈的努力,人生最大的敌人是自己怯懦

•

2、

。2 020/11/ 122020 /11/12 2020/11 /1211/ 12/202 0 3:31:21 AM

每天只看目标,别老想障碍

•

3、

。202 0/11/12 2020/1 1/1220 20/11/1 2Nov-2 012-Nov-20

宁愿辛苦一阵子,不要辛苦一辈子

•

4、

。202 0/11/12 2020/1 1/1220 20/11/1 2Thurs day, November 12, 2020

胶件顶出图

注塑模具的分类

❖ 注塑模的分类方法很多,按其所用注塑机的类型, 可分为卧式注塑机用注塑模、立式注塑机用注塑 模、角式注塑机用注塑模及双色注塑模等;按模 具的型腔数目可分为单型腔和多型腔注塑模;按 分型面的数量可分为单分型面和双分型面或多分 型面注塑模;按浇注系统的形式可分为普通浇注 系统和热流道浇注系统注塑模;另外还有重叠式 模具(叠模)。

注射模具-4浇注系统

(3)分流式浇口

适用: 通孔较小的塑件

(4)轮辐式浇口

(5)爪形浇口

适用于内孔较小或有同 心度要求的管状塑件。

(6)侧浇口

广泛用于一模多腔的 模具中,适用于成型 各种形状的塑件。

1)矩形侧浇口

广泛应用于中小型制 品的多型腔注射模。

优点:

①可以大大缩短浇口的冷却时间,从而缩短成 型周期。 ②易于去除浇注系统的凝料而不影响塑件的外 观。 ③灵活选择浇口位置。 ④浇口设在分型面上,而且浇口截面形状简单, 容易加工和调整尺寸。 ⑤适用于一模多腔的模具。

(6)应注意浇口位置和数量对塑件熔接痕 的影响

a)

b)

图8-61 浇口数量与熔结痕的关系

(7)浇口的位置应有利于排气

(8)流动比校核

K n Li

t i1 i

K1

L1 t1

L2 t2

L3

K2

L1 t1

L2 t2

L3 t3

2

L4 t4

L5 t4

(9)浇口应便于清除凝料。

选择分流道的形状时要考虑: 流道的流动效率 是否便于加工 是否便于脱模

9.4.3分流道的设计——截面形状

流动效率: η=S/L=V /L`

η——分流道的效率; S——分流道的截面积; L——分流道的截面周长

分流道的中心最好能与浇口中心位于同一直线上 。

3

Байду номын сангаас5 1

9.4 注射模具的浇注系统

浇注系统是指模具中从接触注射机喷嘴 开始到型腔为止的塑料流动通道。

9.4.1浇注系统的组成

(1)主流道

注塑工艺与模具设计PPT课件

模具设计

注塑模具设计思路 本钱设计:模具材料本钱,成型产品本钱,标准件使用本钱等。 模具维护设计:维修配件结构、备用配件、可拆装性配件、复原性能;

模具设计

30%加工

切割加工、热处理、 放电、慢走 丝、氧化性、 组装等

35%销售管 理试模杂费

20%设计费

15%材料费

模具制作费用

破损与修理费用

注塑工艺根底

流动性快

进料点

先冷却, 流动 性慢

模具冷料 井

注塑工艺根底

压力如何影响产品结构及外观 压力会使分子紧靠在一起,收缩性变小,密度变小; 压力缺乏会导致产品不饱模/缩水,会限制注射速度控制系统提供快速射

出的能力; 压力过大会导致产品毛边/批峰/冲胶。

注塑工艺根底

结晶结构 • 模具温度越高,结晶时间越长,结晶体越大,收缩越大,不均匀结晶

〔产品胶料用量〕压力过小,机器喷嘴与模具未对准。可根据实际情 况调试相关参数进行改善。

现场问题

毛边、批峰 • 塑胶熔体流入分模面或镶件合面将产生毛边批峰。 • 熔体的粘度、压力和间隙的宽度决定是否出现毛边。绝大多数胶料来

说,在的间隙一般都不会产生毛边。熔体尽量进入,但立刻凝固,堵 住流动。

现场问题

注塑马 达

注塑成型工艺根底—设备介绍

上段温 度

调整

中段温 度

度调整

下段温 度

度调整

工作台

冷却水循环 器

开模高度 设定钮

慢速关模 设定阀

高压关模 设定阀

射胶时 间

调整

松退时 间

调整

冷却时 间

调整

注塑成型工艺根底—设备介绍

射出速 度调整

背压调 整阀