面板级进模设计说明书

电脑机箱挡板级进模设计

的互换性。

2 1

21 22 23

24

350.00

450.00

图 4 模具结构总装图 1.底板 2.垫块 3.下模座 4.下垫板 5.导料板 6.下模板 7.卸 料 弹 簧 8.卸 料 板 9.卸 料 垫 板 10.凸 模 固 定 板 11.卸 料 螺 钉 12.浮 升 导 料 销 13.上 垫 板 14.模 柄 15.上 模 座 16.浮 顶 块 17.翻 孔 凸 模 18.导 柱 19.导 套 20.翻 孔 顶 销 21.冲孔凹模镶块 22.切舌凹模镶块 23.挡料销 24.切断凹模

号 条料中间适当部位设置了浮顶块 16。

( 4) 工作零件。

该模具的设计充分考虑了厂方线切割加工的优

势, 工作零件的安装基本上是采用挂台或挂耳方式。

且为了提高加工效率, 凹模镶块的外形尺寸尽量设计

一致, 如图 4 中第 1 工位中有 10 个冲孔凹模镶块的

外形尺寸一致, 提高了加工配磨效率, 也提高了零件

代

生 理 1 工艺分析

产各

效率, 保证零件的品质, 决定采用多工位级进模生产。

标国

图 1 所示为一款电脑机箱的主板挡板, 其材料为

准优

及 质 SECC, 厚度为 0.8mm。零件生产批量大, 冲孔形状复杂

2 排样设计

订合

造 金 且尺寸精度要求较高( ST6) , 翻孔高度较大, 为保证使

2.1 排样形式

制

品

有

( 1) 模架设计。

限

公

如图4所示模具总体尺寸较小, 其稳定性和刚度

司

容易保证, 所以没有设计外导装置, 仅对称布置了4个

代 生理

内导, 能有效保证凸模、卸料板和凹模的定位精度。这

级进模说明书

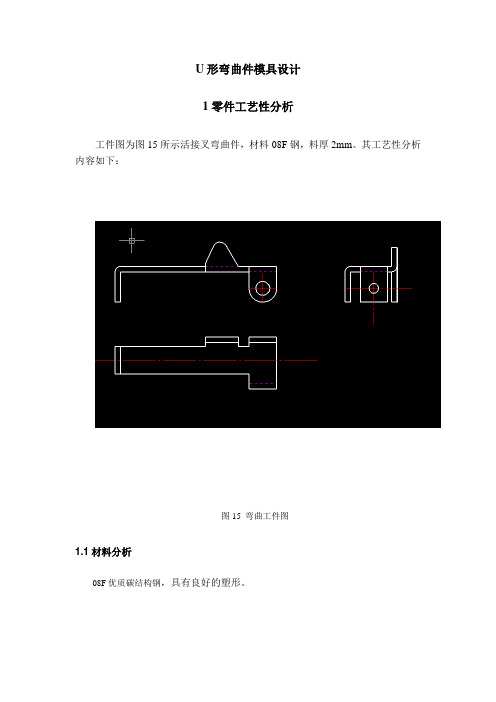

U形弯曲件模具设计1零件工艺性分析工件图为图15所示活接叉弯曲件,材料08F钢,料厚2mm。

其工艺性分析内容如下:图15 弯曲工件图1.1材料分析08F优质碳结构钢,具有良好的塑形。

1.2结构分析零件结构简单,左右对称,对弯曲成形较为有利。

可查得此材料所允许的最小弯曲半径r=0.5t=1,而零件弯曲半径mm=r,故不会弯裂。

另外,2>5.1mm零件上的孔位于弯曲变形区之外,所以弯曲时孔不会变形,可以先冲孔后弯曲。

计算零件相对弯曲半径1<5,卸载后弯曲件圆角半径的变化可以不予考虑,而弯曲中心角发生了变化,采用校正弯曲来控制角度回弹。

1.3.精度分析零件上只有个别尺寸有公差要求,其余未注公差尺寸也均按IT13选取,所以普通弯曲和冲裁即可满足零件的精度要求。

4.结论:由以上分析可知,该零件冲压工艺性良好,可以冲裁和弯曲。

2工艺方案的确定零件为搭扣,该零件的生产包括冲孔,弯曲和落料三个基本工序,可有以下三种工艺方案:方案一:先落料,后冲孔,再弯曲。

采用三套单工序模生产。

方案二:落料—冲孔复合冲压,再弯曲。

采用复合模和单工序弯曲模生产。

方案三:冲孔—落料连续冲压然后弯曲。

采用弯曲级进模。

方案一模具结构简单,但需三道工序三副模具,生产效率较低。

方案二需两副模具,且用复合模生产的冲压件形位精度和尺寸精度易保证,生产效率较高。

方案三,结合了强两种方案的有点,又节省了工序和成本,所以方案三比较适合。

3零件工艺计算3.1.弯曲工艺计算 3.1.1毛坯尺寸计算对于t r 5.0>有圆角半径的弯曲件,由于变薄不严重,按中性层展开的原理,坯料总长度应等于弯曲件直线部分和圆弧部分长度之和,可查得中性层位移系数x=0.42,所以坯料展开长度为70由于零件宽度尺寸为18mm ,故毛坯尺寸应为70mm×41mm 。

弯曲件平面展开图. 3.1.2弯曲力计算弯曲力是设计弯曲模和选择压力机的重要依据。

因为是U 型弯曲所以 1.自由弯曲力F 自=0.7*1.3*41*4*(280~390)/4=10446N~14551N 2.顶件和压料力FQ=0.5F 自=10446*0.5~14551*0.5=5223~7276N 3.压力机吨位的确定F 压机>F 自+FQ=15669~21827N 所以选择JG23-40开始双柱可倾式压力机。

级进模设计说明书

级进模设计说明书XXXX 学院毕业设计(论⽂)说明书题⽬冲压模具设计学⽣系别机电⼯程系专业班级材料成型及控制⼯程学号指导教师冲压模具毕业设计1.绪论1.1冲压的概念、特点及应⽤冲压是利⽤安装在冲压设备(主要是压⼒机)上的模具对材料施加压⼒,使其产⽣分离或塑性变形,从⽽获得所需零件(俗称冲压或冲压件)的⼀种压⼒加⼯⽅法。

冲压通常是在常温下对材料进⾏冷变形加⼯,且主要采⽤板料来加⼯成所需零件,所以也叫冷冲压或板料冲压。

冲压是材料压⼒加⼯或塑性加⼯的主要⽅法之⼀,⾪属于材料成型⼯程术。

冲压所使⽤的模具称为冲压模具,简称冲模。

冲模是将材料(⾦属或⾮⾦属)批量加⼯成所需冲件的专⽤⼯具。

冲模在冲压中⾄关重要,没有符合要求的冲模,批量冲压⽣产就难以进⾏;没有先进的冲模,先进的冲压⼯艺就⽆法实现。

冲压⼯艺与模具、冲压设备和冲压材料构成冲压加⼯的三要素,只有它们相互结合才能得出冲压件。

与机械加⼯及塑性加⼯的其它⽅法相⽐,冲压加⼯⽆论在技术⽅⾯还是经济⽅⾯都具有许多独特的优点。

主要表现如下。

(1) 冲压加⼯的⽣产效率⾼,且操作⽅便,易于实现机械化与⾃动化。

这是因为冲压是依靠冲模和冲压设备来完成加⼯,普通压⼒机的⾏程次数为每分钟可达⼏⼗次,⾼速压⼒要每分钟可达数百次甚⾄千次以上,⽽且每次冲压⾏程就可能得到⼀个冲件。

(2)冲压时由于模具保证了冲压件的尺⼨与形状精度,且⼀般不破坏冲压件的表⾯质量,⽽模具的寿命⼀般较长,所以冲压的质量稳定,互换性好,具有“⼀模⼀样”的特征。

(3)冲压可加⼯出尺⼨范围较⼤、形状较复杂的零件,如⼩到钟表的秒表,⼤到汽车纵梁、覆盖件等,加上冲压时材料的冷变形硬化效应,冲压的强度和刚度均较⾼。

(4)冲压⼀般没有切屑碎料⽣成,材料的消耗较少,且不需其它加热设备,因⽽是⼀种省料,节能的加⼯⽅法,冲压件的成本较低。

但是,冲压加⼯所使⽤的模具⼀般具有专⽤性,有时⼀个复杂零件需要数套模具才能加⼯成形,且模具制造的精度⾼,技术要求⾼,是技术密集形产品。

级进模具设计说明书

目录第一章绪论1.1冲压技术的应用和特点 (1)1.2冲压模具制造技术的发展趋势 (2)1.3论文的主要研究目标及内容 (3)1.4级进模的特点 (3)第二章冲压件的工艺分析及工艺方案2.1冲压件的工艺分析 (4)2.2冲压工艺方案的确定 (5)第三章主要参数设计计算 (6)3.1排样方式的确定及其计算 (7)3.1.1毛坯排样原则 (8)3.1.2设计排样图应注意的问题 (9)3.2排样图 (10)3.3 冲压力的计算 (11)3.3.1冲裁力的计算 (12)3.3.2卸料力的计算 (13)第四章冲压设备的选择4.1压力中心的确定 (14)4.2冲压设备的选择 (16)4.2.1冲压设备类型的选择 (17)4.2.2冲压设备规格的确定 (19)第五章模具主要零件的结构与设计5.1工作零件 (20)5.1.1凸模的设计 (21)5.1.1.1冲孔凸模的结构设计 (22)5.1.1.2冲孔凸模的结构设计 (23)5.1.1.5凸模强度校核 (24)5.1.2凹模的设计 (25)5.3卸料与顶件装置 (26)5.3.1卸料板 (29)5.3.2卸料螺钉的结构 (30)5.4.2 导正销 (31)5.4.3导柱导套 (32)5.5固定与联接零件 (33)5.5.1固定板与垫板 (34)5.5.2螺钉与销钉 (35)6.1模具设计总装图 (36)设计总结参考文献致谢摘要本次设计题目是带宽凸缘的覆盖件模具设计,制件来源于生产。

其带宽凸缘的覆盖件零件上需冲制三个孔、两个折弯位置。

通过对该零件的级进模具设计,掌握一般级进冲压模具的设计方法、特点和成型过程。

级进模的特点是冲压生产效率高、操作安全简单、生产成本较低、带宽凸缘的覆盖件质量高。

本设计详细介绍了级进模的排样方式、总体设计、零部件的设计以及工艺参数的选择计算。

注意设计当中的某些细节问题,了解冲压模具结构及工作原理;通过对AutoCAD的应用,从而有效的提高工作效率。

级进模毕业设计说明书

级进模毕业设计说明书级进模是一种常见的电子设计技术,它在数字电路和计算机系统中起着重要的作用。

本文将对级进模的原理和应用进行详细的说明,以帮助读者更好地理解和应用这一技术。

一、级进模的原理级进模是一种数字电路设计技术,它基于二进制数制的特性,通过级联多个逻辑门来实现复杂的逻辑功能。

它的核心思想是将一个较复杂的逻辑功能划分为多个简单的逻辑块,然后将这些逻辑块按照特定的顺序连接起来,从而实现整体的功能。

级进模的原理可以通过一个简单的例子来说明。

假设我们需要设计一个4位加法器,它可以将两个4位的二进制数相加并输出结果。

我们可以将这个问题划分为四个子问题,即分别实现两个单独的位相加器、一个进位传递器和一个输出控制器。

然后,将这些子模块按照特定的顺序连接起来,就可以实现整个4位加法器的功能。

二、级进模的应用级进模在数字电路和计算机系统中有广泛的应用。

下面将介绍几个常见的应用场景。

1. 加法器和减法器:加法器和减法器是计算机中最基本的运算单元之一。

通过级进模的设计方法,可以实现高效且可靠的加法器和减法器。

2. 计数器:计数器是一种常见的电子设备,它可以用于计数和测量。

通过级进模的设计方法,可以实现不同位数的计数器,并能够满足不同的计数需求。

3. 时序逻辑电路:时序逻辑电路是一种能够存储和处理时序信息的电路。

通过级进模的设计方法,可以实现各种复杂的时序逻辑电路,如时钟、触发器和寄存器等。

4. 控制器:控制器是计算机系统中的一个重要组成部分,它用于控制和管理各种外部设备和内部资源。

通过级进模的设计方法,可以实现高效且可靠的控制器,从而提高计算机系统的性能和稳定性。

三、级进模的设计步骤级进模的设计通常包括以下几个步骤:1. 确定功能需求:首先,需要明确所需实现的功能,并将其划分为多个简单的逻辑块。

2. 设计逻辑块:根据功能需求,设计每个逻辑块的电路结构和工作原理。

可以使用逻辑门、触发器和其他逻辑元件来实现逻辑块。

级进模具课程设计说明书

级进模具课程设计说明书材料工程系模具设计与制造专业冲压模具CAD/CAM实训说明书姓名:班级:模具设计与制学号:指导教师:日期:河南机电高等专科学校前言在现代工业生产中,模具是重要的工艺装备之一,它以其特定的形状经过一定的方式使原材料成型,模具车成型由于具有优质高产省料和低成本等特点现已在国民经济各个部门得到了广泛的应用。

模具产业是高新技术产业的一个组成部分,当前中国模具企业就达到3万多家,电子产品、航天航空领域都离不开精密模具。

许多高精度模具本身就是高新技术产业的一部分。

模具课程设计是一个很专业的训练环节,学生经过对金属制件的冲孔和落料,成型工艺和模具的综合分析设计,训练,要求达到如下目的:1·经过课程设计,帮助学生具体运用和巩固模具设计课程及相关课程的理论知识,了解冷冲模的一般设计的方法和程序。

2·训练学生查询相关资料,如:《冲压模具简明设计手册》,《冲压模具设计和加工计算速查手册》,使学生能熟练地运用有关资料,熟悉有关国家标准,规范,使用经验数据,进行估算等方面的全面的训练。

3·掌握模具的基本设计方法和程序,综合运用相关专业的理论知识,并按照有关的设计技术规范,进行冲压模具设计的基本技能训练,为今后在实际的工程设计中打好必要的基础。

冲压模具CAD/CAM实训任务书题目:垫圈级进模具课程设计内容:(1)模具装配图1套(二维和三维图)。

要求结构合理,尺寸正确。

(2)模具零件图3张(二维和三维图)。

工作零件(凹模或凸凹模)两张(不画简单凸模)、上模座或下模座任选一张。

要求结构、尺寸正确、标注正确(包括尺寸公差和形位公差)、技术要求合理。

(3)模具零件加工工艺规程卡两份(工作零部件)要求正确合理,经济性好。

(4)设计说明书一份,不少于15页(A4)。

(5)模具零件的虚拟加工和实际制造。

(设计优秀者)原始资料:1、冲压手册。

王孝培主编。

2、冲压课本。

3、零件手册、公差手册等。

级进模说明说正文

第一章零件的工艺分析及生产方案制定1.1 设计任务设计工件图,如下图1-1:1、选择一个冲件,尺寸公差可以改动;2、设计一副冲压模具,倒装复合模、正装复合模或级进模;3、最后提交:总装图(包括模具结构、技术条件、冲件零件图、排样图)1张;重要零件图;设计说明书(冲件工艺分析、相关排样图设计说明、模具结构设图1- 1 工件图计说明、相关工艺计算刃口计算及压机选择、设计心得)。

1.2 工艺分析1、20#钢材料,有良好的力学性能,热态下塑性好,冷态下塑性也可以,此外价格便宜,适合做冲压件。

2、冲压件形状和尺寸:(1)工件需要落料和冲孔两道工序;(2)工件外形比较复杂,有过长狭槽,因此把落料工序改为冲长狭槽再落料;(3)中间冲孔尺寸φ10合理。

3、冲压件精度:选取公差等级为IT14;4、工件为大批量生产,通过冲压可以明显取得经济效益。

1.3 确定工艺方案和模具结构形式根据制件的工艺分析,由于制件的长狭槽的宽度为 1.8mm,长度约为9mm,用普通的复合模生产对模具的性能要求相对过高,所以选用多工位级进模的方案比较合适多工位级进模使用对角模架,采用落料和冲孔凹模在下模、下出件、刚性卸料、利用导柱导套导向的模具形式。

用导正销定位达到要求精度。

第二章 模具设计工艺计算2.1 排样信息1、排样根据零件的形状,选择排样方式如下图:2、条料的尺寸确定: 考虑到定位销的位置和搭边,条料的宽度为135mm 。

3、材料利用率:工件实际尺寸为:S 0=3455.36mm 2图2-1 排样图板料面积为:S=135x47=6345mm2材料利用率为:S0/Sx100%=3455.36/6345x100%=54.45%2.2冲压力计算查资料知道:Q235抗剪强度τ=235Mpa;落料时冲裁周长为:319.69mm;冲孔时冲裁周长为:2π×5mm+π×10mm=62.8mm1)冲裁力的计算落料时冲裁力:F1=KL1tτ=1.3×319.69×0.4×235N=39.06KN 冲孔时冲裁力:F2=KL2tτ=1.3×62.8×0.4×235N=7.6KN(K为安全系数一般取1.3。

级进模设计说明书

常州机电职业技术学院毕业设计(论文)作者:学号:系部:模具技术系专业:模具设计与制造题目:抽水机电机转子冲片级进模设计与制造校内指导教师:企业指导教师评阅者:年月毕业设计(论文)摘要【摘要】介绍在制造微特电机冲制转子零件方面,高精度、高效率、高寿命的多工位级进模的设计的现代冲压技术,及配合自动冲床、多工位冲床等,实现高速自动化作业,提高冲制零件的精度和生产效率,在大批量制造微特电机方面有着非常现实的意义。

课题紧密结合企业生产发展的需要,介绍了一般多工位级进模的设计步骤;一般多工位级进模排样图设计方法;一般多工位级进模常用的结构特点;多工位级进模主要零件设计方法以及多工位级进模主要零件加工方法。

本课题的工作内容是多工位级进模的排样图设计;总装图设计;工作零件设计;卸料装置、导料装置等机构的设计以及主要工作零件和板料零件的设计。

在充分分析本件结构和了解多工位级进模常用机构及工作原理的基础上,合理并完成本工件的多工位级进模设计。

【关键词】级进模卸料装置自动冲压凸模凹模侧刃【Abstract】:Introduction when production tiny special generator rushes the plate element after makes aspect, many work position levels of high accuracy and efficient, longevity life have into tripper and the design of mould to design modern stamping technology and coordination high speed punch and many work position punch etc. , realize high speed automation schoolwork, rising to rush make production efficiency and the precision of element , have very realistic meaning in the aspect of making tiny special generator in large quantity.This program combined the needs of development of enterprise closely,and has introduced design stages of normally progressive die; Normal progressive die queue up the design method of master drawing into mould; The structure characteristic that progressive die use normally; Major elements of Progressive die design method and major elements design method as well as progressive die.The working content of this program is progressive die design into the row master drawing of mould; The picture of general assembly is designed; Working element is designed; T ripper , guide structure and safe installation is designed as well as major working element and board material element. On the foundation of organization and working principle frequently ,I fully analysised and understanding the structure of progressive die,then completed the precise progressive die of this workpiece into mould design reasonably.【Key words】:progressive die Tripper Automatic stamping Precision Punch Die guide nail目录1.引言 (5)2.对冲压件产品图进行冲压工艺分析 (7)3.排样图设计 (8)3.1影响排样的因素 (9)3.2 转子冲片排样图设计步骤 (10)3.3材料利用率的计算 (11)3.4排样图各工位的加工内容 (12)4.冲裁力、卸料力、压力中心计算 (13)4.1冲裁力计算 (13)4.2 压力中心计算 (14)4.3 步距精度的计算 (14)4.3.1 基本步距的计算 (15)4.3.2 步距精度的计算 (15)4.4定距方式与侧刃 (16)4.4.1 定距方式 (16)5.高速冲压设备的吨位选用 (17)6.模具结构设计 (18)6.1卸料装置 (18)6.1.1 卸料装置的设计 (19)6.1.2卸料板的润滑装置 (20)6.2导料系统 (21)6.3 限位装置 (22)6.4 安全监测装置 (23)6.5 废料排除与制件提取 (24)6.6 辅助装置 (25)6.6.1 固定板 (26)6.6.2垫板 (26)6.6.3模架 (27)6.6.4紧固与安装要求 (27)6.7转子冲片多工位级进模的结构分析 (28)7.模具零件设计 (28)7.1 凸凹模设计的原则 (29)7.2 凸、凹模工作部分尺寸和公差 (29)7.2.1尺寸计算原则 (30)7.2.2刃口尺寸计算 (30)7.3凸模设计 (31)7.3.1 凸模的结构设计 (31)7.3.2凸模的校验 (32)7.4凹模设计 (33)7.5 材料的选用 (34)8.工艺卡片 (35)9.结论 (37)10.致谢 (38)11参考文献 (38)1. 引言对冲压生产而言,单工位模具结构单一,生产效率低,而且钣金零件不能过于复杂,否则就需要多副单工位模具才能实现。

(数控模具设计)级进模模具设计(含全套说明书和CAD图纸)

(数控模具设计)级进模模具设计(含全套说明书和CAD图纸)级进模模具设计第一章工件的分析.1工件的用途此工件是微型电动机、电器元件里的一个关键零件,在电器行业中作为一种连接件使用相当普遍,主要用在电动竞技玩具、CPU风扇电机、录音机机芯等机电传动和微机控制中,承受的扭力和转矩大,是磨损最快的部位,成形质量的优劣直接影响电器元件的质量,其引脚部位与电机转轴接触是否良好将严重影响整台设备的正常运行。

该工件由圆弧与直线对称组成,尺寸精度要求较高。

如果尺寸满足不了产品设计要求,将对产品整个传动机构造成严重影响可能使传动机构接触不良,不能正常工作。

其次本身的形状较为复杂,多种不同性质的冲压工艺为一身,因此形成具有一定难度。

其厚度很薄,体积小,全长只有15mm。

将外形视为冲孔,则其他需要冲的孔有4个,其中两个1.2mm 的球形盲孔因材质薄可在冲U形槽时直接用球头凸模局部胀形将板料拉伸成凸起或凹进形状,起伏成形(又名压肋、压凸包、球包成形)。

2.冲裁工序要求冲裁件形状尽可能简单、对称、避免复杂形状的曲线,并在许可情况下,把冲裁件设计成少、无废料排样的形状以减少废料。

由上图可知,总长1.6mm和总长4mm 的矩形孔两端用圆弧连接,有利于模具加工。

若工件的转角处R小于0.5t或以尖角过渡时,不仅会使凹模热处理时发生淬裂,而且冲压时,在凸凹模尖角处也容易磨损,影响冲裁件的加工精度。

该产品样图各直线或曲线连接处已尽量避免锐角和尖角,采用很多45°倒角,若采用镶拼模可不用圆角相连以免除其后附加工序,满足图纸要求并节省材料。

为利于模具制造,提高模具寿命,在冲裁件未标注倒角的四周,线段夹角a>=90°时落料模最小圆角半径取0.18t,冲孔模最小圆角半径取0.20t;a<=90°时落料模最小圆角半径取0.35t,冲孔模最小圆角半径取0.50t。

另外,冲裁件的孔径因受冲孔凸模强度和刚度的限制,不宜太小,否则,容易折断或压弯,冲孔的最小尺寸取决于冲压材料的力学性能,凸模强度和模具结构。

微电机定、转子片级进模设计毕业设计说明书

微电机定、转子片级进模的设计摘要模具是现代制造业中的特殊工艺装备,各个行业都有直接或者间接的需要。

模具设计技术水平的高低影响着工业产品的质量、成本和更新换代的速度。

而级进模是一种先进同时又高效的模具,适用于各种结构复杂的零件,实现自动化、半自动化生产。

本设计是微电机定、转子片级进模的设计,由于定子片、转子片的特性,使用了纯冲裁多工位级进模。

设计中通过查阅资料,依照标准,参考实例制定了设计方案,进行零件工艺性的分析,选择了最优的工艺方案,介绍并计算了如冲裁力,冲裁压力中心,凸凹模刃口尺寸,凸凹模校核等工艺参数。

对模具进行总体设计,进行了主要零部件的设计,绘制了模具的二维装配图,各主要零件的零件图,三维装配体。

本设计通过对微电机定、转子片级进模的设计,巩固和深化了所学知识,取得了比较满意的效果,达到了预期的设计意图。

关键字:级进模;定子片;转子片AbstractMold is a special modern manufacturing technology and equipment, all sectors have a direct or indirect needs. Mold design technology level of impact on the quality of industrial products, and the cost of the replacement rate. The progressive die is an advanced and efficient at the same time the mold for a variety of complex parts, automated, semi-automated production.This design is a micro-motor stator and rotor sheet progressive die design stage, which use of pure punching multi-position progressive die due to the characteristics of the stator sheet piece rotor. Design through access to information, in accordance with the standard reference design examples developed for analysis of parts of the process and choose the best technology programs, such as the introduction and calculate blanking force, pressure center punching, punch edge dimension , punch calibration of process parameters. The overall design of the mold, the main components were designed and drawn two of the mold assembly drawing, part of the main parts, the 3D assembly.This design through the design of micro-motor stator and rotor sheet progressive die, consolidate and deepen the knowledge, and achieved satisfactory results, to achieve the desired design intent.Keywords: progressive die; the stator films; rotor sheet目录1 引言 (1)2 冲裁工艺分析 (2)3 确定工艺方案及模具结构 (3)4 零件的排样设计 (4)4.1零件排样的作用 (4)4.2 零件的排样形式 (4)4.3 零件的排样图 (5)4.4 材料的利用率 (6)5 冲裁力的计算 (7)5.1 冲裁力的计算 (7)5.2 卸料力、推料力的计算 (10)5.3 压力机吨位的确定 (11)5.4 冲压模具压力中心的计算 (11)6 冲裁模间隙的选择 (13)7 冲裁凸模、凹模刃口尺寸公差的计算 (14)7.1 凸模、凹模刃口尺寸计算原则 (14)7.2 凸模、凹模尺寸公差的计算方法 (14)7.3 凸模、凹模尺寸公差的计算 (16)8 凸、凹模的结构设计 (24)8.1 凸模结构的设计 (24)8.2 凸模强度的校核 (26)8.3 凹模结构的设计 (28)9 主要零部件设计 (31)9.1 材料的选择 (31)9.2 模架的设计 (31)9.3 导柱、导套的设计 (31)9.4 模柄的设计 (32)9.5 卸料装置的设计 (32)9.6 导料、托料装置 (33)9.7 步距精度与定距装置 (35)10 其他零部件设计 (36)10.1 固定板 (36)IV10.2 垫板 (36)10.3 螺钉和销钉 (36)11 压力机的选用 (37)11.1 模具的闭合高度 (37)11.2 压力机的选用 (37)12 模具装配图 (38)13 结论 (40)谢辞 (41)参考文献 (42)附录 (43)1引言模具工业在现代制造业中的地位越来越重要,模具设计技术水平的高低直接影响着工业产品的质量、成本和更新换代的速度,而模具设计技术水平的高低最终体现在模具结构上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

沈阳建筑大学毕业设计说明书毕业设计题目面板级进模学院专业班级交通与机械工程学院机械07-2班学生姓名张开峰性别男指导教师兰丽洁职称教授2011年6月15日摘要本次毕业设计的任务是接触片零件冲压工艺分析和模具的具体结构设计。

通过实地参观了工厂,查阅了大量相关文献资料,对接触片零件进行工艺性分析,选择符合于给定条件的最优工艺方案,如:选择基本工序,确定其顺序,工序数目及工序组合形式。

介绍了级进模中应用非标准侧刃实施送料定位并同时对冲裁件侧边进行成形冲切的成形侧刃及其设计。

阐述了该多工位级进模设计要点, 产品质量达到设计要求。

然后以此为基础,设计出冲压模具主要零件的结构。

并在设计中,介绍了零件的排样图、定位设计、冲裁力的计算和压力中心的计算。

分析了冲模模架的基本类型,讨论了冲模模架的技术要求,介绍了标准模架的装配工艺。

并指出了模架装配时的注意事项。

冲裁侧刃是模具中的重要工序,其冲裁形状和凸、凹模结构对生产质量影响很大。

侧刃设计的正确性与标准化既有利于模具维修的规范化,也为整个模具的顺利生产打下了一个良好的基础。

关键词:接触片;级进模;整形;侧刃;成形侧刃;排样;镶件;冲模模架;技术条件;装配工艺Abstract:The design is focus on both the analysis of Pressing technics of the contact plate and the particular configuration design of die. According to the field survey of factory and checking with a great deal of reference details .It is a must to base on the technical analysis of the patch, then choose a best craft procedure to a given project. For instance, basic procedure's choosing, basic procedure's sequence confirmation , the amount of the working procedure and the format of the procedure combination. A pplication of non-standard side blade and its design of feeding material location,forming side blade and its design to punching parts side edge are introduced in progressive die.Key word:Side blades;forming side blade;Progressive die the main design points of the corresponding multi-position progressive die are stated. The quality of the contact plates manufactured has met the design requirements. After the steps upward, then start the design of the main part of the pressing mould. Relate with the practice to make the reasonable and correct layout .It presented on the design regarding the part sampling makeup, orientation design, calculation of push forch and center pressing. The main parts configurations of those designs are detailed described on the paper. This paper analyzes the basic type of die sets.discuses the specification of die sets,introduces the assembly process of the standard die sets and points out the matters needing attention in the assemblage. Punching side blade is an important procedure of terminals die,its punching shape,concave die and convex die structure greatly impact on manufacture quality.The correctness and standardization are favorable to the standardization of die maintenance,as well as,provides a good base to the proper manufacture of the whole die.Key words: contact plate ; progressive die ; sizing; side blades;forming side blade;layout; inserter; Did Sets; standard Specification; Assembly Process目录1 绪论 (1)本课题的目的、意义与主要内容 (1)1.1目的 (1)1.2意义 (1)1.3冲压模具的相关研究动态 (1)1.4 设计方法及步骤 (3)2 零件冲压生产经济性分析和冲压工艺分析 (4)2.1 冲压生产经济性分析 (4)2.2 接触片零件冲压工艺性分析 (5)2.2.1零件工艺分析 (5)2.2.2确定冲压基本工序 (5)2.2.3排样方案的确定 (6)2.2.4连续模的送料定位系统的选用 (9)3 冲孔—落料级进模零件的设计与计算 (18)3.1冲裁模具凸模和凹模刃口尺寸计算 (18)3.1.1冲压力的计算 (18)3.1.2压力中心的计算 (24)3.1.3模具主要零件尺寸计算 (25)3.2.选择冲压设备 (40)3.3冲模的闭合高度 (40)3.4固定与联接零件 (41)4 冲裁件整形 (45)5 模具安装与调试 (47)5.1上、下模座的安装 (47)5.1.1 上模的安装形式与联接 (47)5.1.2 下模的安装形式与联接 (47)5.2 调整和试模 (47)5.2.1 调整模具闭合高度 (47)5.2.2 调整模具间隙 (48)5.2.3 试模 (48)参考文献 (49)致谢 (50)1 绪论本课题的目的、意义与主要内容1.1目的本次毕业设计是在完成冲压工艺与模具设计理论课并进行生产实习后,进行的一个重要的教学环节。

其目的是通过设计给定零件接触片零件的冲压工艺与模具设计,提高学生综合运用所学知识,解决工程实际问题的能力,为以后从事工程技术工作奠定基础。

并培养求是、创新的科学态度和养成严肃、认真、细致的从事技术工作的优良作风。

1.2意义本次毕业设计的题目是接触片冲孔,落料级进模设计,课题的主要内容是对给定零件接触片零件进行冲压工艺性分析,提出各种可能的冲压工艺方案,经过分析与讨论确定适合于大批生产的工艺方案和中批生产的工艺方案。

进行详细的工艺计算,选择冲压设备,编制工艺文件。

然后设计出中批生产所用的冲孔—落料级进模。

1.3冲压模具的相关研究动态1.我国模具的发展现状:我国具工业从起步到飞跃发展,历经了半个多世纪,近几年来,我国模具技术有了很大发展,模具水平有了较大提高。

大型、精密、复杂、高效和长寿命模具上了新台阶。

模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速发展。

浙江宁波和黄岩地区的―模具之乡‖;广东一些大集团公司和迅速崛起的乡镇企业,科龙、美的、康佳等集团纷纷建立了自己的模具制造中心;中外合资和外商独资的模具企业现已有几千家。

(1) 以汽车覆盖件模具为代表的大型冲压模具的制造技术已取得很大进步,东风汽车公司模具厂、一汽模具中心等模具厂家已能生产部分轿车覆盖件模具。

(2) 体现高水平制造技术的多工位级进模、覆盖面大增,已从电机、电铁芯片模具,扩大到接插件、电子零件、汽车零件、空调器散热片等家电零件模具上。

模具质量、模具寿命明显提高,模具交货期较前缩短。

(3) 模具CAD/CAM/CAE技术相当广泛地得到应用,并开发出了自主版权的模具CAD/CAE软件。

近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。

许多研究机构和大专院校开展模具技术的研究和开发。

经过多年的努力,在模具CAD/CAE/CAM技术方面取得了显著进步;在提高模具质量和缩短模具设计制造周期等方面做出了贡献。

一些国内模具企业已普及了二维 CAD ,并陆续开始使用UG、 Pro/Engineer 、I-DEAS 、Euclid-IS 等国际通用软件,个别厂家还引进了Moldflow 、C-Flow 、DYNAFORM 、Optris 和 MAGMASOFT 等 CAE 软件,并成功应用于冲压模的设计中。

(4)电加工、数控加工在模具制造技术发展上发挥了重要作用。

模具加工机床品种增多,水平明显提高。

(5) 快速经济制模技术得到了进一步发展,尤其这一领域的高新技术快速原型制造技术(RPM)进展很快,国内有多家已自行开发出达到国际水平的相关设备。

(6) 模具标准件应用更加广泛,品种有所扩展。

模具材料方面,由于对模具寿命的重视,优质模具钢的应用有较大进展。

目前,我国模具总量虽然已达到相当大的规模,模具水平也已有了很大提高,但设计制造水平在总体上要工业发达国家落后许多。

随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。

而模具制造是整个链条中最基础的要素之一我国目前的模具开发制造水平比国际先进水平至少相差10 年,特别是大型、精密、复杂、长寿命模具的产需矛盾更加突出,已成为严重制约我国制造业发展的瓶颈。