模具状态确认单

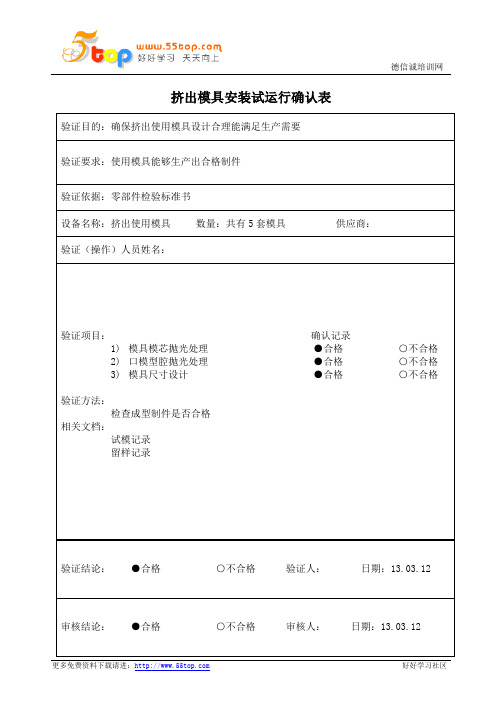

挤出模具安装试运行确认表

验证目的:确挤出使用模具设计合理能满足生产需要

验证要求:使用模具能够生产出合格制件

验证依据:零部件检验标准书

设备名称:挤出使用模具数量:共有5套模具供应商:

验证(操作)人员姓名:

验证项目:确认记录

1)模具模芯抛光处理●合格○不合格

2)口模型腔抛光处理●合格○不合格

3)模具尺寸设计●合格○不合格

验证方法:

检查成型制件是否合格

相关文档:

试模记录

留样记录

验证结论:●合格○不合格验证人:日期:13.03.12

审核结论:●合格○不合格审核人:日期:13.03.12

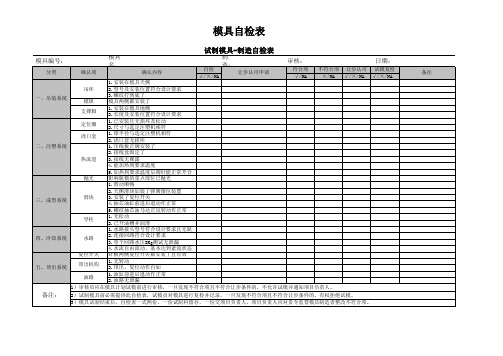

模具自检表

模具自检表

试制模具试制模具-制造自检表

模具编号:

分类 确认项

模具名称:确认内容 自检 √/×源自NA制造:让步认可申请

审核:

符合项 √/NA

日期:

不符合项 让步认可 试模复检 ×/NA √/×/NA √/×/NA 备注

一、吊装系统

二、注塑系统

三、成型系统

四、冷却系统

五、顶出系统

备注:

1.安装在模具天侧 2.型号及安装位置符合设计要求 3.螺纹拧到底了 模锁 模具两侧都安装了 1.安装在模具地侧 支撑脚 2.长度及安装位置符合设计要求 1.已安装且无损坏及松动 定位圈 2.尺寸与选定注塑机相符 1.球半径与选定注塑机相符 浇口套 2.浇口套无损坏 1.压线板正确安装了 2.接线盒固定了 热流道 3.接线无裸露 4.能加热到要求温度 5.加热到要求温度后阀针能正常开合 抛光 影响脱模的重点部位已抛光 1.滑动顺畅 2.天侧滑块加装了弹簧限位装置 滑块 3.安装了复位开关 4.抽芯油缸前进后退动作正常 5.螺纹抽芯油马达正反转动作正常 1.无松动 导柱 2.已开油槽并润滑 1.水路接头型号符合设计要求且无缺损 2.连接回路符合设计要求 水路 3.单个回路水压8Kg测试无泄漏 4.水流自由流动,基本达到紊流状态 复位开关 针板两侧复位开关都安装了且有效 1.无转动 顶出机构 2.顶出、复位动作自如 1.油缸前进后退动作正常 油路 2.油路无泄漏 1)审核员应在模具计划试模前进行审核,一旦发现不符合项且不符合让步条件的,不允许试模并通知项目负责人。 2)试制模具前必需提供此自检表,试模员对模具进行复检并记录,一旦发现不符合项且不符合让步条件的,有权拒绝试模。 3)模具试制结束后,自检表一式两份,一份试制科留存,一份交项目负责人,项目负责人应对责令监督模具制造者整改不符合项。 吊环

模具设计checklist

Off Tool Test Pre-

acceptanc e

Acceptanc e

检查表 / CHECK LIST NA: 不实用 / Not applicable ; Yes: 接收 / Yes: Accepted ; No: 不接收 / No: Rejecte OFF TOOL: T0 试模, Test: Tn 试模, Pre-acceptance: 预验收, Acceptance: 终验收

1.3 使用法雷奥标准钢材以外的,有抛光要求的钢料必须做抛光试验并提供试验报告. If there is a polishing test and report for the steel?

2.模架Mold base

2.1 在标准的锁模力下,开合模是否平顺

The mould opening & closing is smoothly with normal “clamping force”

should be 50+(0.2~0.3) in width and 55mm in height in FIV

2.26模具长______,宽______,高_______,重量_______,是否在机台的范围内。 Is the size of mold in the range of injection machine? Is the size of mold in the range of injection machine?

2.20 分型面决不能有V型的斜面(避免穿插) In no case will the slopes of the parting line be considered as a V reaction

模具动、静检验收表

合格/不合格

合格/不合格

合格/不合格 合格/不合格 合格/不合格

合格/不合格

合格/不合格

合格/不合格 合格/不合格 合格/不合格 合格/不合格 合格/不合格 合格/不合格 合格/不合格 合格/不合格 合格/不合格 合格/不合格

合格/不合格

48

废料滑道,防飞 溅

49

ቤተ መጻሕፍቲ ባይዱ

废料盒、轨道式 滑道 废料处理(废料 滑道)

制造加工

50

51 冲孔冲头、凹模 52 压料圈(单动)

53

导向面(铸造本 体)

54 导板

55

限制器、平衡垫 块

56 调整垫片、垫块 57 弹性件(汽缸、 弹簧、橡胶)

58 氮气缸 装配 59 气路安装座 60 节流阀 61 管子 气动废料托起装 置

62

63 顶件器

废料是否满足每一片都滑出。宽度、滑道间隙 是否合理。滑槽的板厚是否合理。第二节滑道 的固定。2次滑槽是否是一触动就能轻便操作。 第一节本体色,第二节黄色。圆形滑道、滚轮 、镶入滑道、挂钩等是否合理。 有防止轨道式滑道飞溅措施。盒子是否有限制 器,排泄孔。把手的强度是否足够。废料盒的 取出搬运是否容易。四周立壁排水孔。取送是 否干涉。全部涂黄色(表示位置)。 挂废料原因(安装板确认、铸件出毛刺、孔偏 移、不贯通)、镶入。 凸模安装、拆卸的方便性。有防止脱落的限位 压板。防转、镶嵌、形状加工。 分型面间隙:0.5±0.3。不允许干涉出现的划 痕、擦痕等。强度足够。锐角处倒R。托杆接触 均匀。 初始接触部位R5。不允许有铸造缺陷、划痕等 缺陷,倒角C2(吊楔接触面R10)。加工光洁度 要好。螺钉紧固可靠,(沉头深度不小于2mm) (钢绳接触处R5)。斜楔、吊楔导向接触平 稳,导向面接触均匀。 安装面倒角C1,厚度必须为标准值。不得有滑 伤。受力一侧有反侧,高度不低于厚度1/2,间 隙0。安装螺钉沉入深度至少2mm。板导入处R5 、标准件,无研磨痕迹。 安装面必须是加工面。周边倒角C2。不能有压 痕划伤。作为合模标记(合模0间隙)。刻印标 记。是否有位置偏移(上下不对中),红色。 压料板的平衡块使用锥形平衡块。 采用钢质垫片或钢板。使用螺钉紧固在模具本 体上。 要有防护板。有窝座的是否有座面偏移。无窝 座的是否有防倒伏措施。压力表外露可见。强 度是否满足要求。氮气缸接触面布置垫片。 空载时:上模活动元件氮气缸不允许受力;下 模活动元件只允许承受活动元件本身重力。 安装位置是否满足要求。安装座或气路接头涂 标志色。装置名称标识、工作性能。不突出模 具轮廓以外。 操作空间、安装方向合适。固定在模具本体上 。 下垂(用手拉下不允许出模外)。分管接头是 否有漏气现象,用管夹子固定在模具本体。外 露部分设置防护套。 动作情况、功能是否满足需要(顶件器的位置 、形状)。对操作者有无危险。动作部位涂黄 色、防转、防脱落,废料无飞溅。 功能满足要求,动作平稳。对操作者有无危险 性。活动部位涂黄色。对制件的压痕处理。推 件器、有无干涉现象。制件攒动量在1mm内。

注塑模具试模确认书

注塑时间/压力 注塑时间/压力 注塑时间/压力 序号 1

保压时间/压力 保压时间/压力 保压时间/压力 图纸尺寸

关 3 1

工艺②

2 3 1

工艺③

2 3 专项项目确认

类别 1.1 模 具 问 题 1.2 1.3 1.4 1.5 2.1 2.2 2.3 产 品 问 题 2.4 2.5 2.6 2.7 2.8 其他 其他

确认内容 1.6 开模顺畅 1.7 排气良好 1.8 型腔表面 1.9 模穴号 1.10 其他 2.9 熔接线 2.10 缩水 2.11 拉伤 2.12 排气不良 2.13 划伤 2.14 外观不良 2.15 特征漏加工 2.16 其他

判定结果 □OK □OK □OK □OK □NG □NG □NG □NG

备注

□OK □OK □OK □OK □OK □OK □OK □OK

□NG □NG □NG □NG □NG □NG □NG □NG

注塑模具试模确认书

模具编号 产品名称 浇口重量 试样数量 模温设定 前模: 1 试模工艺 2 3 工艺分类 模具外形 产品材料 产品重量 试模时期 ℃ 后模: 型腔数量 产品颜色 机台吨位 试模次数 ℃ 模具温度 前模: ℃ 后模: ℃ 冷却时间 冷却时间 冷却时间 水冷尺寸 分析 ℃ 产品前后图片

确认内容 水路渗漏 IN-OUT标示 水口取出顺畅 射胶平衡 模穴号刻印 飞边 顶高顶白 断差 变形 顶出不平衡 粘模 气纹流纹 浇口拉高

判定结果 □OK □OK □OK □OK □OK □OK □OK □OK □OK □OK □OK □OK □OK □NG □NG □NG □NG □NG □NG □NG □NG □NG □NG □NG □NG □NG

模具验收单

OK_________ NG_________ 不适用______

OK_________ NG_________ 不适用______ OK_________ NG_________ 不适用______ OK_________ NG_________ 不适用______

23.落料:产品要永远能够自动落下,吹料气孔的高度要适当。

24.每分钟至少冲______次。

25.交模时模具上附带样品及工序料带。

26.切断面与亮带面的比例: 切断面太多或太少,毛刺高度是否可接受. 毛刺高度 Max:_________

27.模具线割刀数和表面质量符合我公司要求,不存在偷工减料现象。

各部门会签审核流程及判定结果:

工程部:

. 日 期:

,判定结果:□接收□NG,需改模;

模修部:

. 日 期:

,判定结果:□接收□NG,需改模;

品质部:

. 日 期:

,判定结果:□接收□NG,需改模;

经理室:

. 日 期:

,判定结果:□接收□NG,需改模;

〚备注〛1.未经以上各部门审核判定,模具未被认定 OK,冲压部不安排模具接收,以及 采购不能给予安排付款申请。

19.料带导向板的位置要正确,料带不能切成半圆孔或者切出半圆形的废 料。不能有废料留在模具内。

20. 导正孔不能有不正常的毛刺。

21.模具图:必须提供打印的模具图 1 份及电子档,确认是否是最新版本 的。必须提供零件及材料清单。 22.交付模具时要附带冲子和镶件的维修/更换指导书,要附带系列的垫 片。易损件要做一套备品。

东莞市富安鸿达实业有限公司

模具验收单

验收日期: 年 月 日

模具(产品)确认书

B 产品外观确认:B.Product appearance confirmation: C 产品功能(寿命)确认:(附测试报告)C.Product function(life) confirmation:(with test report) 需要测试时:Test time:

三、材料小批量(100PCS)试生产情况:(附相关记录) Small quantity production(100PCS):(with related reports)

模具确认记录:(技术部填写)Mould confirmation record:(filled by Technical Dpt)

一、模具材质确认:1.Mould material confirmation:

二、产品首件确认:2. First product confirmation: A 产品尺寸确认:(附检验文件)A.Product dimension confirmation: (with inspection documents)

模具(产品)确认书 Mould (Product) Confirmation

模具名称: Mould: 材料规格: Material:

保管单位 Reserved By: 保管年限 Reserved for: 供应商名称: Supplier: 模具样品日期: Mould sample date:

技术部 Technical Dpt 3年 3 Years

部门Dpt

情况描述Description

部门负责人确认 Signature

工艺部: Process Dpt

责任人:Person in Dpt

责任人:Person in charge 日期:Date:

质量部: Quality Dpt

冲压模具验收单

模具验收单品名:模号:模具供应商:模具重量: kg类型:模具尺寸(长x宽x高):进料方向_________冲压材料:材料尺寸:冲次/分钟:_______ 模具材料冲床压力 KN步距 mm 检查原因:☐新模☐设计变更☐修模检查要点结论供应商检查本公司检查1.模具编号:模号铭牌完整清晰。

合格_________不合格_________不适用______合格_________不合格_________不适用______2.外形制作、码模:上下模座外形与机台面积相适应,模座上要攻吊装螺丝孔, 依照模具的大小选M14或M16。

合格_________不合格_________不适用______合格_________不合格_________不适用______3.模板倒角为C2,模座倒角为C5合格_________不合格_________不适用______合格_________不合格_________不适用______4.闭合高度、压板槽位置及宽度定位缺口位置闭合高度技术要求为模具合模时刚性限位无间隙, 合模状态下上模座平行度≤0.1mm/m , 平面度≤0.15mm/m 。

检验方法为使用数控铣床, 将模具吊到铣床的等高垫板上, 抽动垫板不松动, 开动铣床用百分表打模具上平面, 检查上模座平行度、平面度以及闭合高度是否符合生产机床技术要求。

合格_________不合格_________不适用______合格_________不合格_________不适用______5.压板槽位置、宽度定位缺口位置符合机床的技术要求, 检验方法为使用卷尺和测量置度为±0.5mm , 宽度±1mm。

卡尺测量压板槽宽度与压板厚度。

合格_________不合格_________不适用______合格_________不合格_________不适用______6.导柱及导套。

导柱伸进导套的高度至少等于导套高度一半.导柱不可松动,导向面粗糙度。

模具品质确认表

序号确认项目图片检测内容责任人1V/H确认保证V/H孔无堵塞

2装饰线统一性目视、手摸没有明显凹凸不平

3合模品质确认合模接触面达到三分之二以上

4合模后精加工品质确认确保精加工位置无刀痕及装饰线位

置没有缺肉

XXXX- #模具品质确认项目

5 焊接位置精加工品质确认无刀痕,主骨尽可能保证平整,胎面及踏面确保无高低

6模套背面螺纹孔的确认确保螺丝可以放进去

7模芯背面螺纹孔的确认没有松动现象

8除去维修痕迹敲楔子(9-9)位置

9轮胎面、伤痕、段差等胎面、胎肩无段差,主骨无段差TWI维修等 有 ・ 无

10有无伤痕

附加拓写表 OK ・ NG

11

活模品质确认

(外观、伤痕、异物等)

表面洁净程度,喷砂效果,模具表

面有无异物

12

侧模品质确认

(刀边、花纹、V/P孔的确认

等)

刀边有无伤痕、花纹是否有伤痕、

V/P孔是否堵塞

13活模内径、侧模外径的确认尺寸是否合格

14间隙(总间隙、模块间)确认总间隙与模块间是否合格10有无伤痕。

模具确认移交报告

2)“压铸工艺参数”与实际操作不一致之处,已改正完毕且已提

试生 交产品工程师、及相关部门。

详见“压铸试模记录单”(反复

产/小 试模的记录,必须一并附于本报告之后)。

批量

生产 3)连续生产过程中产品质量稳定,无任何重大异Байду номын сангаас。

4)模具资料(包括模具图纸、备件图纸、模具热处理报告、材质 报告、易损件清单、模具制作验收报告等)齐全且现行有效。

模具确认移交报告

最终确认移交日期:

年月 日

QR/TD-39 B/1 NO:

客户 名称

模框 材料

项目

模具 结构

产品 名称

模芯 材料

模具 编号

总试模 次数

模具确认/移交标准

模具冷却水、吊环等辅件是否安装到位

开始制 作日期

模具组长

模具 类型

□铝合金 □锌合金

模具用途

确认人

确认人 签字

确认日期

压铸车 间主管

确认 A)模具确认移交报告

B)压铸样件全尺寸检测报告

C)试模记录单(最终一次) D)客户指定的模具零配件及模具图纸

E)热处理报告

模具车 间主管

仅适用于 产品模具

仅适用于 商品模具

填表说明:

1)对产品模具,必须在试生产/小批量产品加工结束,且无任何异常时才能办理确认和移交:由模具主管专题召集会议,相关人员 必须签字认可。必须确保模具能够正常批量生产。

压铸 车间 主管

项目工 程师

除非客户特殊 要求,仅适用 于产品模具。