步进电机控制器的设计

基于单片机的步进电机控制器设计

基于单片机的步进电机控制器设计步进电机是一种可实现精确控制和定位的电动机,广泛应用于机械和自动化领域。

为了更好地控制步进电机,可以设计一个基于单片机的步进电机控制器。

本文将从步进电机的基本原理、常见控制方式、单片机的选择、电路设计和程序编写等方面进行详细介绍,共计超过1200字。

第一部分:步进电机的基本原理步进电机主要由定子和转子组成,通过电磁原理可以实现精确控制和定位。

步进电机根据工作方式的不同分为全步进电机和半步进电机,全步进电机每次步进一个固定的角度,而半步进电机每次步进一个更小的角度。

第二部分:常见的步进电机控制方式步进电机的控制方式有多种,其中最常见的控制方式是脉冲方向控制和脉冲加减速控制。

脉冲方向控制方式通过给步进电机控制信号的脉冲数和方向来实现电机转动,脉冲加减速控制方式则通过改变脉冲的频率和加减速度来控制电机的转速和位置。

第三部分:单片机的选择在设计步进电机控制器时,需要选择适合的单片机来实现控制逻辑和信号的生成。

常见的单片机有51系列、AVR系列、ARM Cortex-M系列等。

选择单片机时需要考虑其运算速度、存储容量、IO口数量等因素,以满足步进电机控制的要求。

第四部分:电路设计步进电机控制器的电路设计包括电机驱动电路和控制电路。

其中电机驱动电路用于提供适当的电流和电压给步进电机,以实现其运转。

可以选择使用电流驱动器芯片或者使用MOSFET等器件设计电路。

控制电路主要包括单片机和其他外围电路,用于生成控制信号和接收输入信号。

第五部分:程序编写步进电机控制器的程序需要实现控制逻辑和信号的生成。

程序可以使用C语言或者汇编语言进行编写,通过单片机的GPIO口和定时器等模块来生成适当的脉冲信号和控制信号,驱动步进电机实现转动和定位。

综上所述,基于单片机的步进电机控制器设计涉及到步进电机的基本原理、常见的控制方式、单片机的选择、电路设计和程序编写等多个方面。

通过合理的设计和实现,可以实现对步进电机的精确控制和定位,为机械和自动化领域的应用提供便利。

毕业设计论文 基于单片机的步进电机控制器的设计 (2)

第1章绪论 (2)1.1引言 (2)1.2步进电机常见的控制方案与驱动技术简介 (4)1.2.1常见的步进电机控制方案 (4)1.2.2步进电机驱动技术 (6)1.3本文研究的内容 (8)第2章步进电机概述 (9)2.1步进电机的分类 (9)2.2步进电机的工作原理 (10)2.2.1结构及基本原理 (10)2.2.2两相电机的步进顺序 (10)2.3 步进电机的工作特点 (13)2.4本章小结 (15)第3章系统的硬件设计 (16)3.1系统设计方案 (16)3.1.1系统的方案简述与设计要求 (16)3.1.2系统的组成及其对应功能简述 (16)3.2单片机最小系统 (18)3.2.1AT89S51简介 (18)3.2.2单片机最小系统设计 (23)3.2.3单片机端口分配及功能 (24)3.3串口通信模块 (24)3.4数码管显示电路设计 (25)3.4.1共阳数码管简介 (25)3.4.2共阳数码管电路图 (26)3.5电机驱动模块设计 (27)3.5.1L298简介 (27)3.5.2电机驱动电路设计 (28)3.6驱动电流检测模块设计 (30)3.6.1OP07芯片简介 (30)3.6.2ADC0804芯片简介 (32)3.6.3电流检测模块电路图 (35)3.7独立按键电路设计 (36)3.8本章小结 (36)第4章系统的软件实现 (37)4.1系统软件主流程图 (37)4.2系统初始化流程图 (38)4.3按键子程序 (39)结论 (43)1第1章绪论1.1引言步进电动机又称脉冲电动机或阶跃电动机,国外一般称为Steppingmotor、Pulse motor或Stepper servo,其应用发展已有约80年的历史。

步进电机是一种把电脉冲信号变成直线位移或角位移的控制电机,其位移速度与脉冲频率成正比,位移量与脉冲数成正比。

步进电机在结构上也是由定子和转子组成,可以对旋转角度和转动速度进行高精度控制。

步进电机控制器的设计

扪 【

…

鲣 …l i广 几 : 1 . ; : : ni 3 O H : 1: r 门 n n 门: I 鲮 l2 H l n :n n n :门 n . : :n … 0 ; : 广 n l

l M ; 门; 门. 几 几 八 :几 几 : l 1 门 ; : 几 几

l: j

_ 埘 : : : : : .1几 O 。 . . . : ; ] I 几 几 几 几 r : 1

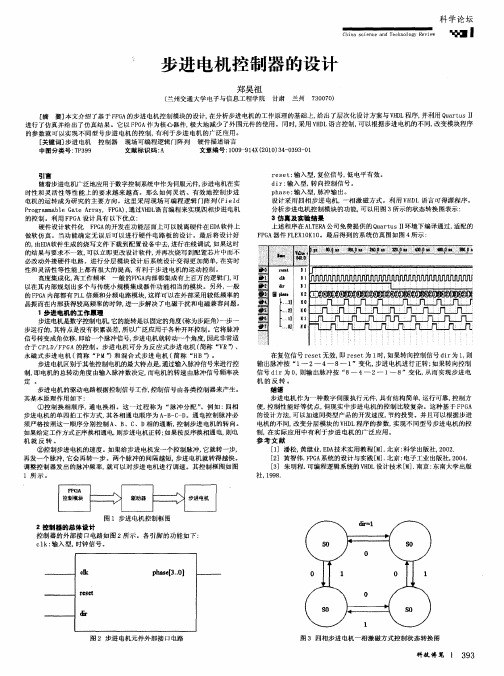

在 复位 信号 r s t e e 无效 , r s t 1 如 果转 向控 制信 号 dr 1 则 即 e e 为 时, i为 , 输 出脉冲 按 “ — 2 4— 8 1 1 — — ”变 化 , 步进 电机 进 行 正转 : 如果 转 向控制 信 号 d r为 0 则 输 出脉 冲按 “ i , 8— 4— 2 1 8”变化 , — — 从而 实现 步进 电

r s t 输入 型, ee : 复位信 号, 电平 有 效 。 低 d r 输入 型 , 向控 制信 号 。 i: 转 p a e 输入 型, hs : 脉冲 输 出 。 设计采 用 四相 步 进 电机, 相激 磁 方式 。利 用 V D 一 H L语 言 可得源 程 序 分 析步进 电机控 制模 块 的功能 , 以用 图 3所示 的状 态转换 图表示 : 可

智能步进电机控制器设计

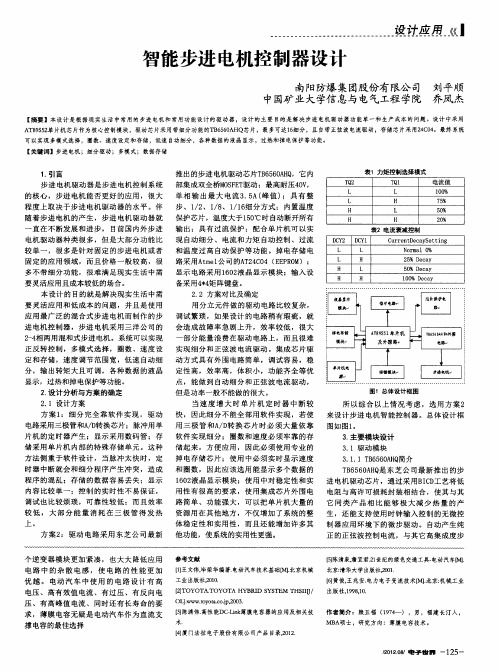

表 1力矩控制选择模式

TQ2

L

TQ1

L

电流 值

1O0%

L

H

75%

H

L

50%

H

H

20%

表 2 电流 衰 减 控 制

电机 驱 动 器种 类 很 多 ,但 是 大 部分 功 能 比 现 自动 细 分 、 电流 和 力矩 自动控 制 、过 流 DCY2 DCY1

片机 的定 时器 产 生 ;显示 采 用数 码 管 :存 软件 实 现细 分 ; 圈数 和速 度 必 须牢 靠 的存 储采 用 单 片机 内部 的特殊 存 储 单元 。 这种 储起 来 ,方 便 应用 ,因此 必 须使 用 专业 的

3.主要 模块设 计 3.1驱 动模块

方法 侧 重 于软 件 设计 ,当脉 冲太 快 时 ,定 时器 中断就 会 和细 分 程序 产 生冲 突 ,造 成 程序 的混 乱 ;存储 的数据 容 易 丢失 ; 显示 内容 比较 单一 ;控 制 的 实时 性不 易保证 , 调试 也 比较 烦 琐 ,可 靠性 较 低 ;而 且 效率 较 低 ,大 部 分 能 量 消 耗 在 三 极 管得 发 热 上 。

CurrentDecaySetting

较 单一 ,很 多是 针对 固定 的步进 电机 或者 和温 度 过 高 自动保 护 等 功 能 。掉 电存储 电

固定 的应 用领 域 ,而 且价 格 一般 较 高 ,很 路采 用Atmel公司 的AT24C04 (EEPROM) ;

多 不带 细 分功 能 ,很 难满 足 现 实生 活 中 需 显示 电路采 用 1602液 晶 显示 模 块 ;输入 设

掉 电存 储 芯片 ;使 用 中必 须 实 时显 示速 度 和 圈数 , 因此 应该 选 用 能显 示 多个 数据 的 1602液 晶显示 模 块 ;使 用 中对 稳定 性和 实 用性 有 很 高的 要求 ,使用 集 成 芯片 外 围 电 路简 单 、功 能 强大 ,可 以把 单 片机 大量 的 资源 用在 其 他 地方 ,不仅 增 加 了系 统 的整 体稳 定 性和 实 用性 ,而且 还 能增 加 许 多其

基于FPGA的步进电机控制器设计

基于FPGA的步进电机控制器设计步进电机是一种常见的电动机,具有精准控制和高可靠性的特点。

而FPGA(Field Programmable Gate Array)是一种可编程逻辑器件,可以实现复杂逻辑功能。

结合FPGA和步进电机进行控制,可以实现更高精度和更灵活的控制方式。

首先,步进电机的控制需要确定三个参数:步进角度、步进速度和步进方向。

FPGA可以通过编程的方式实现对这些参数的实时控制。

基于FPGA的步进电机控制器设计需要实现以下几个模块:1.步进电机驱动器:这个模块负责将FPGA输出的控制信号转换为适合步进电机的电压和电流。

可以使用高驱动能力的电路来驱动步进电机,确保电机可以正常运行。

2.位置控制器:这个模块负责根据输入的步进角度和方向控制步进电机的转动。

可以使用计数器和比较器来实现精确的角度控制,通过FPGA 的编程方式可以实时调整步进角度和方向。

3.速度控制器:这个模块负责调整步进电机的转动速度。

可以使用定时器和计数器来实现一个精确的时间基准,通过调整计数器的数值来控制步进电机的速度。

FPGA的编程方式可以实时调整步进速度。

4.通信接口:这个模块负责与外部设备进行通信。

可以使用UART、SPI或者I2C等通信协议,通过FPGA的外部接口与其他设备进行交互。

以上几个模块可以通过FPGA内部的硬件描述语言(如VHDL或Verilog)进行编程实现。

通过FPGA的编程方式,可以实时调整步进电机的控制参数,提高步进电机的精度与稳定性。

但是,基于FPGA的步进电机控制器设计也存在一些挑战。

首先是硬件资源的限制,FPGA的资源有限,需要合理分配资源,确保系统的运行效率和稳定性。

其次是时序设计的复杂性,步进电机的精确控制需要高频率的脉冲信号,要求FPGA具备快速响应和高速计数的能力。

综上所述,基于FPGA的步进电机控制器设计可以实现精确控制和高可靠性,并且具有灵活性和可编程性,可以适应不同的应用场景。

步进电机控制器的设计

m a c ndd i n rn il ft em ir p o e s rS n e a rvig p icp eo h co r c so TM 3 F1 3 2 0 RBT6a d te se oo ’ d iig c i 2 . i p rd sg e n h tpm trS rvn hp L6 08 Th spa e e i n da

n w p tpmoo o t l rwh s p t us f r igc i s rvd db iet ii l rq e c nh s e DDS . h ot e t es tr nr l , oei u leo i n hpwa o ie ydrc gt eu n ys tei r( y e c oe n p dv p d af y z )T esf —

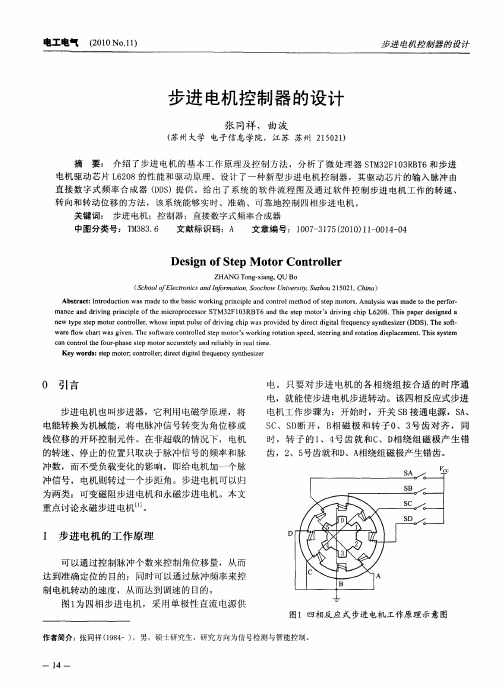

为 两类 :可变磁 阻 步进 电机 和永 磁步 进 电机 。本 文

重 点讨论永 磁步进 电机 …。

1 步 进 电 机 的 工 作 原 理

可 以通过控 制脉 冲个 数来控 制角 位移量 ,从而 达 到准确 定位 的 目的 :同时可 以通过 脉冲频 率来 控

制 电机转 动 的速 度 ,从而达 到调速 的 目的 。

c n c n r lt e f u — ha e s e t r c ur t l n e i bl e l i . a o to h o rp s t p mo o c a e y a d r la y i r a me a n t

Ke r s se t r c nto lr d r c gi l r q e c y t e ie y wo d : t p mo o ; o r l ; ie t e di t e u n y s n h sz r af

基于FPGA的步进电机控制器设计

基于FPGA的步进电机控制器设计是一种将电脉冲信号转换成相应的角位移的特别电机,每转变一次通电状态,步进电机的转子就转动一步。

目前大多数步进电机控制器需要主控制器发送时钟信号,并且要起码一个I/O口来辅助控制和监控步进电机的运行状况。

在或的应用系统中,常常协作或者来实现特定的功能。

本文介绍通过FPGA实现的步进电机控制器。

该控制器可以作为单片机或DSP的一个挺直数字控制的外设,只需向控制器的控制寄存器和分频寄存器写入数据,即可实现对步进电机的控制。

1 步进电机的控制原理步进电机是数字控制电机,它将脉冲信号改变成角位移,即给一个脉冲信号,步进电机就转动一个角度,因此十分适合对数字系统的控制。

步进电机可分为反应式步进电机(简称“VR”)、永磁式步进电机(简称“PM”)和混合式步进电机(简称“HB”)。

步进电机区分于其他控制电机的最大特点是,通过输入脉冲信号来举行控制,即电机的总转动角度由输入脉冲数打算,而电机的转速由脉冲信号频率打算。

步进电机的驱动按照控制信号工作,控制信号由各类控制器来产生。

其基本原理作用如下:①控制换相挨次,通电换相。

这一过程称为“脉冲分配”。

例如:四相步进电机的单四拍工作方式,其各相通电挨次为A—B—C—D。

通电控制脉冲必需严格根据这一挨次分离控制A、B、C、D相的通断,控制步进电机的转向。

假如给定工作方式正序换相通电,则步进电机正转;假如按反序换相通电,则电机就反转。

②控制步进电机的速度。

假如给步进电机发一个控制脉冲,它就转一步,再发一个脉冲,它会再转一步。

两个脉冲的间隔越短,步进电机就转得越快。

调节控制器发出的脉冲频率,就可以对步进电机举行调速。

2 控制器的总体设计控制器的外部接口电路1所示。

各引脚的功能如下:第1页共3页。

基于单片机AT89C52的步进电机的控制器设计

基于单片机AT89C52的步进电机的控制器设计步进电机是一种非常常见的电机类型,由于其具有精准定位、适应高速运动以及控制简单等特点,被广泛应用于各种自动化设备中。

本文将从步进电机的工作原理、控制方式以及基于单片机AT89C52的步进电机控制器设计等方面展开阐述。

首先,我们来了解步进电机的工作原理。

步进电机是一种特殊的同步电动机,它具有内置的磁化轭,在没有外部励磁的情况下也能自动旋转。

步进电机的旋转是由控制电流方向和大小来实现的。

通常情况下,步进电机每转动一定角度,称为“步距角”,它可以是1.8度、0.9度、0.45度等,不同的步距角决定了电机的分辨率。

步进电机的控制方式主要有全步进和半步进两种。

全步进是指每次控制信号脉冲后,电机转动一个步距角。

而半步进则是在全步进基础上,在脉冲信号中引入一半步距角的微调。

控制信号脉冲可以是脉冲序列或者方波信号。

基于单片机AT89C52的步进电机控制器设计主要包括控制信号发生器的设计和步进电机驱动电路的设计。

控制信号发生器负责产生相应的控制信号脉冲,而步进电机驱动电路将这些脉冲信号转化为电流信号驱动步进电机。

控制信号发生器的设计可以采用定时器/计数器模块来实现。

AT89C52芯片具有可编程的定时器/计数器,可以用来产生控制信号的脉冲。

通过设置定时器的工作方式和计数值,可以实现不同频率、占空比的控制脉冲。

步进电机驱动电路的设计主要包括功率级驱动电路和电流控制电路。

功率级驱动电路负责将控制信号转化为足够大的电流驱动步进电机,通常采用功率放大器来实现。

电流控制电路则用来控制驱动电流的大小,使步进电机能够顺畅工作。

电流控制电路通常采用可调电阻、电流检测电阻和比较器等元件组成。

在步进电机控制器设计中,还需要考虑到步进电机的特性和应用需求。

例如,步进电机的电源电压、额定电流、阻抗、扭矩等参数需要与驱动电路匹配。

此外,还需要考虑到步进电机的机械结构、位置传感器、防重叠措施等因素。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

步进电机控制器的设计

研究mps430单片机构成步进电机的控制系统,控制步进电机实现三相六拍运行,启动、升减速、停车定位,以及与上位机的通信,采用串行通信模块、单片机模块和电机驱动模块来构成电机的控制系统;用定时器中断来控制I/O输出高低电平,控制驱动的通断,实现脉冲的环形分配完成三相六拍运行;控制定时时间,来控制频率的增加和减少,实现升减速。

电机的启动频率达到1000hz,最高运行频率达到20000hz。

标签:MPS430单片机;步进电机;通信

本系统设计的主要内容分为硬件设计和软件设计两部分。

下面具体的说明一下系统的硬件设计和软件设计。

1 硬件系统的设计

设计本系统中,硬件系统主要由电机驱动电路,电源电路,串口通信电路,单片机电路,下面就具体的电路进行分析设计介绍。

图1 硬件系统图

1.1 电机驱动电路

主要由驱动芯片组成,该系统的驱动部分采用了UC3717A芯片,UC3717A 芯片使用非常简单,它通过3个输入管脚(Phase、I1和I0)接受输入的参数,在2个输出管脚(AOUT和BOUT)上输出相应的控制信号。

利用外部逻辑电路构成的逻辑分配器或微处理器分配信号,由若干片这种电路和少量无源元件可组成一个完整的多相步进电动机驱动系统,可实现整步(基本步距)、半步或微步距控制。

在这里我们使用的是MSP430单片机来分配信号,控制方式是双极性、固定OFF(关断)时间的斩波电流控制。

它们是16脚双列直插塑料封装,4、5、12、13脚为地.UC3717A是UC3717的改进型,其驱动能力是双向电流1A,步进电动机供电电压范围宽,为10-46V。

H桥的功率晶体管有低饱和压降,并附有快速恢复续流二极管(见图2)。

1.2 电源电路

在本設计中,整个系统要求电源既有稳压性能,和纹波小等特点,还有是硬件系统的低功耗等特点,因此本系统的电源部分选用了TI公司芯片TPS76033来实现,该芯片能很好的满足硬件系统的要求,TPS760XX芯片是针对电池供电应用的50mA输出的低压差线性稳压器,使用Bicmos工艺,使其在电池供电中显示出杰出的性能。

芯片采用小体积的SOT-23封装,工作温度范围宽。

其特性是50mA电流输出,多种固定电压可选:5V,3.8V,3.3V,3.2V和3V,典型压

差:120mV/50mA,过温保护,关断时静态电流小于1uA,工作温度范围-45℃~+125℃,5管脚SOT-23封装,1.SKV ESD保护,专门设计用于电池供电的系统.低压降稳压器,具有热保护功能,具有较低的功耗,关闭状态静态电流仅为1μA。

并且该芯片具有很小的封装,在电路的设计分配中,因此能有效地节约PCB版的面积(见图3)。

1.3 串口通信电路

本系统中采用的SP3220,来实现接口电平的转换。

SP3220芯片具有功耗低、封装小等特点,是一款低功耗的RS232 驱动芯片,在介绍具体电路之前先介绍一下SP3220芯片,SP3220芯片具有以下特点:满足RS232协议操作;宽电压供电,工作电压为+3.0V到5V;满载最小数据速率:120Kbps,上传速率可以达到235Kb/s;1?滋A的低功耗关断模式,接收器有效;处于低功耗模式下,仍然可以接收数据;可与RS-232器件共同工作,电源低至+2.7V(见图4)。

1.4 MPS430单片机电路

单片机与UC3717A芯片的接口主要是通过单片机的一般I/O口与UC3717A 芯片的输出管脚进行连接。

虽然单片机与UC3717A芯片的供电电压不一致,但是由于UC3717A芯片的输入高电平最小为2V,而MSP430单片机的输出高点平大于2V,因此在接口时不需要进行电平转换。

单片机与上位机通信通过单片机的串口0(UART)实现,由于单片机与上位机的接口电平不一致,所以需要通过串口芯片(SP3220 )来完成电平的转换。

另外,有与其他电路的接口,如电源电路(见图5)。

2 软件设计

在本系统中,MPS单片机首先要确定好输出的逻辑关系,要求电机执行的是三相六拍的运行,要求单片机完成三相六拍的环形分配,设计中主要用到了定时器的比较功能,设置定时器每个模块比较器的比较值,即第一个模块中断到来时,预设下一个中断是哪一相,并设置对应模块的比较值,这样按照三相六拍的序列循环依次设置比较值,来完成电机的脉冲的环形分配。

整个控制器系统的软件设计主要包括主程序、串口中断服务程序、数据处理程序和比较中断服务程序。

在该系统中,主程序主要完成时钟,端口,定时器,串口的初始化,及循环顺序检测串口发送数据、接收数据的标志和定时器中断标志,及时调用发送数据中断服务程序、接收数据中断服务程序和定时中断服务程序;定时中断服务程序是整个控制器设计内容的核心。

2.1 主程序

在主程序中完成一系列的初始化,包括时钟的分配,主要是为进入中断做准备;而实实在在的事情在各自的中断服务程序中实现。

系统的主程序主要是完成对各个模块(I/O端口、定时器、串口)的初始化,并及时查询串口通信标志,

将接收到的数据及时写入存储器,并调用子程序对数据进行处理,如有上位机发送一个数据(电机所要运行的步数)到来要接受时,根据串口通信标志接收数据,为真接收写入存储器,此时并调用数据处理子程序,把步数转换成定时器的在各个转折点的比较值,循环查询中断标志,调用各个中断服务程序,对相应电机进行相应的控制,下面分别对各个模块的程序进行具体的设计(见图6)。

2.2 串口中断服务程序

串行通信主要是完成数据的发送和接收。

在该软件系统中,采用中断服务程序实现串口通信,串行口的控制是通过地址070H的串行口控制寄存器进行的。

串行口的数据由串行口缓冲寄存器URXBUF0、UTXBUF0负责收发。

URXBUF0保存串行口接收到的数据,SUTXBUF0则用以暂存准备发送的数据。

收发程序都处于等待状态,一旦外面有数据到来,则触发中断,进入中断接收中断服务程序,接收数据。

中断程序从“RXBUF0”寄存器里读取数据,将得到的数据放到“UART0_TX_BUF”里,接收数据后设置一个标志,来通知主程序。

如果有数据在需要发送时,主程序设置一个发送标志,并且触发中断,发送完数据后,发送中断程序等待下一次中断的到来。

2.3 比较中断服务程序

比较中断服务程序是完成电机控制的核心内容,主要是通过定时器实现在相应的管脚输出不同的状态逻辑来驱动电机芯片,以使电机进行相应的工作,该作用主要是使用定时器中的各个模块,来执行中断服务程序,进行相应的处理。

定时器中断服务程序不仅根据相应的状态向电机驱动芯片输出相应的值,从而实现电机的不同工作,而且还控制频率的增加和减少,实现控制电机升减速。

比较中断服务程序主要完成系统的脉冲环形分配和频率的加减,即电机绕组的换相,三相六拍的换相顺序是A-AB-B-BC-C-CA-A,这里三相绕组对应的是定时器的三个比较器,因为timerA带有三个比较输出单元,三个输出单元正好连接三相绕组,这里通过设定三个比较器的比较值来确定换相时间间隔,即在第一个中断到来时,就要确定好,是通过计算来确定下中断的时间,同时确定好输出的高低电平;另外,通过中断时间的大小来确定电机的加减速,这样来确定电机的各个状态(见图7)。

2.4 数据处理程序

数据处理程序主要是完成定时器的控制频率与定时器的比较值之间的转换,以及由给定的步数,转换成为最高频率,相应的比较值的设定,之间的换算的程序实现。

这个程序主要是处理一些数据,通过一个给定的步数,先是通过公式运算,计算出其所能达到最大频率值,然后把这个值与给定的最高频率相比较,判断是属于哪一种情况,如果是小于,即是没有达到最高频率就开始减速了,按照对应的算法设定比较值,如果是等于,則要继续判断下一步,如果此时下一步的频率也是大于等于最高频率时,即为第一种情况,能够进行完整运行,包括三个状态启动、稳定、停车三个状态,按照前面对应的算法设定定时器比较值,如果此时

下一步的频率小于最高运行频率,则为第二种情况,即刚刚达到最高运行频率没就开始减速停车,按照前面对应的算法设定定时器比较值。

参考文献

[1]陈隆昌,等.控制电机[M].西安:西安电子科技大学出版社,2000.

[2]胡大可.MSP430系列FLASH型超低功耗16位单片机[M].北京:北京航空航天大学出版社,2001.

[3]魏小龙,等.MSP430系列单片机接口技术及系统设计实例[M].北京:北京航空航天大学出版社,2002.。