凹印表印油墨常见故障原因及排除

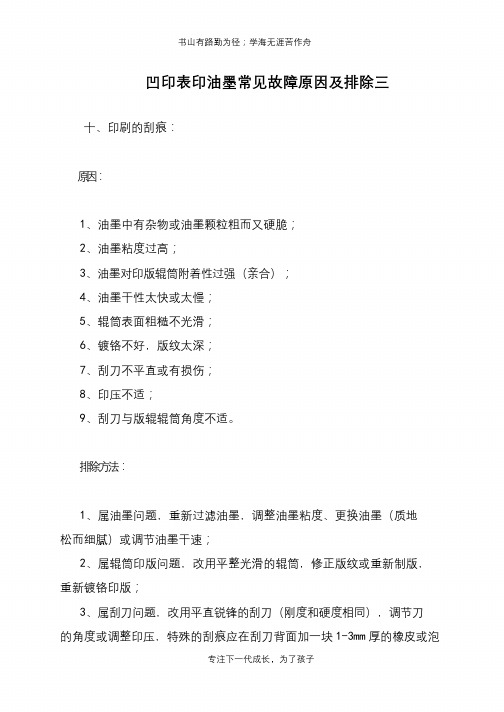

凹印表印油墨常见故障原因及排除三

书山有路勤为径;学海无涯苦作舟

凹印表印油墨常见故障原因及排除三

十、印刷的刮痕:

原因:

1、油墨中有杂物或油墨颗粒粗而又硬脆;

2、油墨粘度过高;

3、油墨对印版辊筒附着性过强(亲合);

4、油墨干性太快或太慢;

5、辊筒表面粗糙不光滑;

6、镀铬不好,版纹太深;

7、刮刀不平直或有损伤;

8、印压不适;

9、刮刀与版辊辊筒角度不适。

排除方法:

1、属油墨问题,重新过滤油墨,调整油墨粘度、更换油墨(质地

松而细腻)或调节油墨干速;

2、属辊筒印版问题,改用平整光滑的辊筒,修正版纹或重新制版,

重新镀铬印版;

3、属刮刀问题,改用平直锐锋的刮刀(刚度和硬度相同),调节刀

的角度或调整印压,特殊的刮痕应在刮刀背面加一块1-3mm厚的橡皮或泡

专注下一代成长,为了孩子。

凹版印刷中的故障、原因及解决方法

2

跑色:

油墨的转移状态形成细小的浓淡不均。

1.网纹太深,粘度太低。

2.油墨的流动性不好。

3.油墨温度太低。

1.采用快干溶剂,提高油墨粘度,尽可能的提高印刷速度,加快干燥。

2.制版时改变网纹的角度和线数。

3.给油墨用热水加热。

1.使用快干溶剂、提高机速,尽快送入烘干机,印版直径不当造成薄膜滑动;

2.对含增塑剂的薄膜,应避免使用含染料的油墨。从染料的结构知道这种迁移是可能的。

29

粘着、反粘:此时收卷时会有剥离声、重叠部分的油墨会有异常光泽。

1.干燥不良;

2.温度高造成油墨部分软化;

3.收卷太紧;

4.极度的粘着不良;

5.印刷面与接触面的油墨之间亲和力过强。

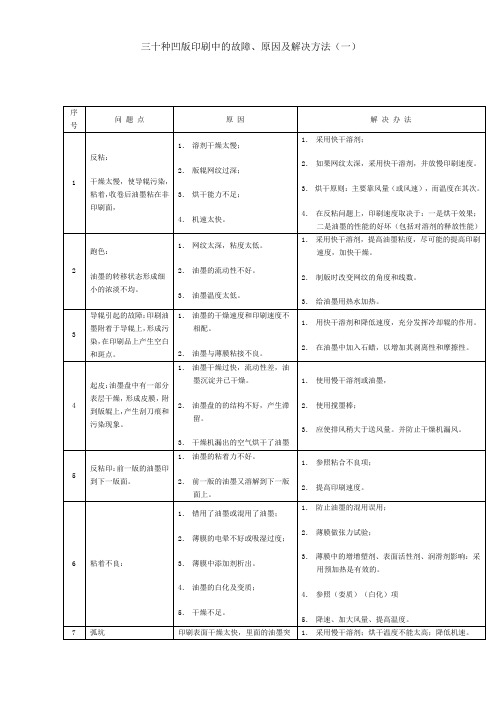

三十种凹版印刷中的故障、原因及解决方法(一)

序号

问 题 点

原 因

解 决 办 法

1

反粘:

干燥太慢,使导辊污染,粘着,收卷后油墨粘在非印刷面,

1.溶剂干燥太慢;

2.版辊网纹过深;

3.烘干能力不足;

4.机速太快。

1.采用快干溶剂;

2.如果网纹太深,采用快干溶剂,并放慢印刷速度。

3.烘干原则:主要靠风量(或风速),而温度在其次。

1.使用正确的溶剂配方;

2.水白化时:应采用慢干溶剂或提高印刷速度,尽快将薄膜送入烘干机;

3.没有热量的过大风速是有害无益的。

23

起泡:使网点脱落、泡沫飞溅造成印刷品污染

1.水性油墨多发;

2.循环系统缺失。

1.加入消泡剂;

2.避免循环系统中油墨从大的落差流下。

浅析凹版油墨印刷故障及管理方案计划

浅析:凹版油墨印刷故障及处理方法关键词:油墨,凹版油墨,处理方法【油墨产业网】浅析凹版油墨印刷故障及处理方法。

一、照相凹版油墨概述照相凹版油墨的粘度比较小,又较稀薄,在储存和静置过程中,由于其中固体成分的重力关系,总是要发生下沉现象的。

从未搅动的油墨桶的上层倒出的墨,粘度可能低,颜色浓度和遮盖力可能差一些;从其下层取出的墨,粘度就会大一些,颜料对成膜物的比例也会高一些,粘附力将会差一些。

所以,使用前对桶中的油墨要充分搅拌,这一点是不应忽视的,也是不能不强调的。

首先,为了求得均匀一致,颜色前后一样,粘度前后无悬殊的差另和良好的流动性、使用性,要求在使用前,用清洁的木棒或金属棒,将其搅动。

一般至少须搅动3~5min,使其上下均匀一致,如油墨储存时间较久,则需要更长的搅动时间。

为使下部沉积悬浮起来,还需比较大的力量。

其次,要查证所用油墨是不是和印刷[百科微博]对象的性质相符。

因为目前凹版(照相凹版)油墨大体分纸印油墨,塑料薄膜油墨等,不能将印纸用墨拿来印刷塑料薄膜产品。

同时,印纸用油墨又有印一般纸用墨和糖果等食品包装纸墨;印塑料薄膜用油墨又有印聚乙烯薄膜的,印聚丙烯薄膜的,印聚氯乙烯的和供复合印刷的等等。

须分辨清楚。

在查证类型的同时,还有一个调节粘度、干性所用溶剂的问题。

制作照相凹版油墨时,根据树脂的可溶解性以及防毒害方面的要求所用溶剂是不同的。

如果是苯类型溶剂就可以用甲苯、二甲苯;若是汽油型的,则可以用特定沸程的汽油;如果是水溶性的则可以用无离子水;若是醇型的则可用乙醇、丁醇、醋酸乙酯等,如印塑料薄膜的油墨,若是苯醇混合溶剂型,则可用二甲苯,异丙醇或酯类;还有酮酯型的,则可用甲乙酮,醋酸丁酯等。

只有具有和油墨性质相一致的溶剂,才能进行合意的调整。

而且要检查油墨的颜色、粘度、干性等质量指标,是否适合印刷机的要求,是否符合印刷图案的要求。

否则,须调节和调配。

再次,由于这类油墨的极易挥发性,使用中要对容器及时加盖密封,以防损失和干结。

凹印堵版原因及解决方法

凹印堵版原因及解决方法

凹印堵版有较多种原因,主要是从油墨方面,刮刀方面,原材料印版方面去找着手检查并找出原因才能够解决问题。

一、油墨方面的原因

1. 油墨黏度较高,油墨中的颜料分布不均,流平性不好。

2.溶剂挥发速度过快,或者使用的溶剂对颜料的溶解性不强。

3.印版浸在墨槽的深度不够,着墨不良。

解决这一问题,需要适当降低油墨黏度,或选用慢干型混合溶剂以降低溶剂的挥发速度。

调高墨槽位置。

二、刮刀方面的原因及解决方法

1.刮刀位置不当,刮墨点距离压印点太远。

2.刮刀角度太大或者刮刀气压偏大。

解决此类堵版问题,需适当调节刮刀的压力及刮刀角度,让刮刀距离压印点近一些,并防止干燥箱中的热风漏出直吹版面。

三、印版方面的原因及解决方法

1.印版使用时停机时间过长或上次印刷后印版网穴未清洗干净,印版网穴被油墨干固,导致堵版。

2.版深度过深,网底清洗不净,导致堵版。

3.印版本身质量不好,网穴呈倒梯型。

出现此类问题,印版应该重新镀铬。

四、其他方面的原因及解决方法

压力太轻或者印刷速度较快、压印时间短而导致堵版时,应适当地加大压力。

环境温度较高或者相对湿度较小,空气中灰尘多,因静电吸尘等原因也会导致堵版,因此保持洁净的工作环境也可减少堵版现象的产生。

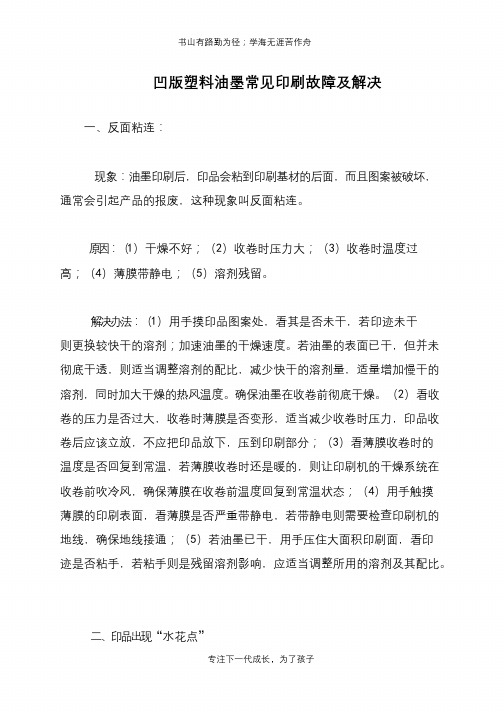

凹版塑料油墨常见印刷故障及解决

书山有路勤为径;学海无涯苦作舟

凹版塑料油墨常见印刷故障及解决

一、反面粘连:

现象:油墨印刷后,印品会粘到印刷基材的后面,而且图案被破坏,

通常会引起产品的报废,这种现象叫反面粘连。

原因:(1)干燥不好;(2)收卷时压力大;(3)收卷时温度过

高;(4)薄膜带静电;(5)溶剂残留。

解决办法:(1)用手摸印品图案处,看其是否未干,若印迹未干

则更换较快干的溶剂;加速油墨的干燥速度。

若油墨的表面已干,但并未彻底干透,则适当调整溶剂的配比,减少快干的溶剂量,适量增加慢干的溶剂,同时加大干燥的热风温度。

确保油墨在收卷前彻底干燥。

(2)看收卷的压力是否过大,收卷时薄膜是否变形,适当减少收卷时压力,印品收卷后应该立放,不应把印品放下,压到印刷部分;(3)看薄膜收卷时的

温度是否回复到常温,若薄膜收卷时还是暖的,则让印刷机的干燥系统在收卷前吹冷风,确保薄膜在收卷前温度回复到常温状态;(4)用手触摸

薄膜的印刷表面,看薄膜是否严重带静电,若带静电则需要检查印刷机的地线,确保地线接通;(5)若油墨已干,用手压住大面积印刷面,看印

迹是否粘手,若粘手则是残留溶剂影响,应适当调整所用的溶剂及其配比。

二、印品出现“水花点”

专注下一代成长,为了孩子。

常见凹印故障及解决措施

常见凹印故障及解决措施影响塑料薄膜印刷质量的因素包括薄膜材料、油墨、制版、工艺技术、设备等各个方面。

另外车间内温湿度和溶剂的使用与印刷质量也都有密切关系。

如果有一方面考虑不当,在印刷过程中就会产生相关的故障。

广州爱堡认为主要有以下几种:1.表印油墨出现棉花块“不溶物”。

这主要是由于溶剂的使用不当引起的。

表印油墨主要成分是聚酰胺树脂、硝酸纤维素。

由于硝酸纤维素既不溶于甲苯,亦不溶于酒精,如果我们单纯使用甲苯或酒精,就会出现以上情况。

所以我们必须使用混合溶剂。

一般按以下配比,甲苯:异丙醇:醋酸乙酯=6:3:1。

当然在实际运用中还应根据环境气温、机速快慢酌情选用。

例如夏天气温较高,可适当选用二甲苯、丁醇、醋酸丁酯等慢干溶剂。

2.印刷品互相粘连。

以下四种惜况是导致粘连的可能原因。

(1)印品油墨干燥不彻底.印品通过干燥装置后,墨层表面虽已干涸,但其内部还残留溶剂。

随着时间的推移。

这些溶剂慢慢渗出,软化表面已干涸的墨层,最终导致粘连现象。

遇到这种情况应及时调入快干溶剂,降低机速,保持良好的通风散热。

(2)干燥后的印膜温度过高。

干燥后的印膜如果没有及时冷却,印墨中的树脂软化产生粘性,在薄膜收卷后出现粘连现象。

当出现这种情况时要检查冷却装置是否正常工作,并保证薄膜在温度40摄氏度---50摄氏度以下收卷。

印后的薄膜最好放置在阴凉的地方。

(3)印刷后的薄膜压力过大。

在印刷过程中,薄膜的收卷张力过大或卷取长度过大时,就有可能道成卷取过紧;薄膜厚度不均匀。

卷取后在薄膜厚的部位,凸起形成“暴筋”,在“暴筋处产生很大的张紧力,导致印品互相粘连。

(4)薄膜受潮。

玻玻纸、聚酰胺等薄膜极易吸湿而溶胀,印墨产生粘连。

为避免此故障,印品应该放置在干燥地方。

3.水纹。

即印品出现实地部分色淡或印品暗淡无光而不鲜艳,斑点、条痕、虚影弊病等。

首要原因是溶剂调整不当。

使用油墨的粘度没有掌握好。

可用添加新油墨的办法来提高油墨的粘度,也可提高印刷速度。

凹版印刷常见故障处理方法

凹版印刷常见故障处理方法凹版印刷是一种常见的印刷技术,但在实际操作过程中,常常会遇到一些故障,影响印刷质量和工作效率。

下面是凹版印刷常见故障及处理方法:1.胶辊过磨损胶辊过磨损会导致墨量不稳定,在印刷过程中出现墨色深浅不一的情况。

处理方法是更换新的胶辊,确保其表面光滑。

2.胶辊不均匀磨损胶辊不均匀磨损会导致墨量分布不均匀,造成印刷图案不够清晰。

处理方法是通过精确调整胶辊的位置和轴向,使其均匀磨损。

3.油墨不连续油墨不连续会导致印刷图案有色差或缺墨现象。

处理方法是检查墨盘的墨量,补充油墨或清洁墨盘,以保持墨量稳定。

4.墨色不准确墨色不准确会导致印刷品颜色偏差。

处理方法是调整墨辊和胶辊的间隙,以控制墨色的传递量。

5.凹版压力不均匀凹版压力不均匀会导致印刷图案不清晰或出现模糊现象。

处理方法是检查印刷机的平衡性,调整压力辊和背压辊,以确保凹版压力均匀。

6.凹版转速过快或过慢凹版转速过快或过慢会导致印刷图案模糊或出现缺失。

处理方法是根据实际情况调整印刷机的速度,使其与凹版的匹配度最佳。

7.凹版磨损凹版磨损会导致印刷品细节不清晰或产生噪点。

处理方法是定期更换凹版,并及时做好保养工作,延长凹版的使用寿命。

8.印刷雾化印刷雾化会导致文字或图案模糊不清。

处理方法是调整印刷机的湿度和温度,以控制墨水的流动性,减少雾化现象的发生。

9.纸张吸湿纸张吸湿会导致纸张变形,影响印刷质量和注册精度。

处理方法是调整印刷机的湿度和温度,选择合适的纸张,并进行事前处理,防止纸张吸湿。

10.印刷品色差印刷品色差会导致不同批次的印刷品颜色不一致。

处理方法是确保油墨的配比准确,并严格控制墨水的传递量和温度。

11.印刷精度不高印刷精度不高会导致图案偏移或错位。

处理方法是检查印刷机的注册设备,调整凹版和印刷机的位置,确保印刷精度达到要求。

总的来说,凹版印刷常见故障的处理方法包括更换磨损部件,调整印刷机的湿度和温度,控制油墨的传递量和墨色,以及定期维护保养设备。

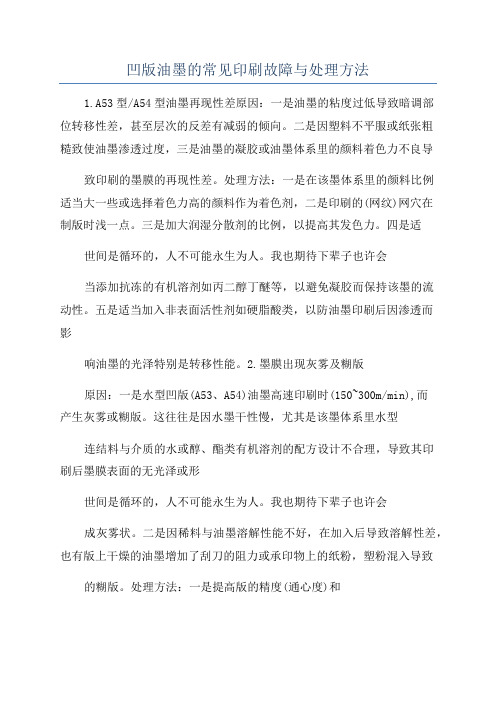

凹版油墨的常见印刷故障与处理方法

凹版油墨的常见印刷故障与处理方法1.A53型/A54型油墨再现性差原因:一是油墨的粘度过低导致暗调部位转移性差,甚至层次的反差有减弱的倾向。

二是因塑料不平服或纸张粗糙致使油墨渗透过度,三是油墨的凝胶或油墨体系里的颜料着色力不良导致印刷的墨膜的再现性差。

处理方法:一是在该墨体系里的颜料比例适当大一些或选择着色力高的颜料作为着色剂,二是印刷的(网纹)网穴在制版时浅一点。

三是加大润湿分散剂的比例,以提高其发色力。

四是适世间是循环的,人不可能永生为人。

我也期待下辈子也许会当添加抗冻的有机溶剂如丙二醇丁醚等,以避免凝胶而保持该墨的流动性。

五是适当加入非表面活性剂如硬脂酸类,以防油墨印刷后因渗透而影响油墨的光泽特别是转移性能。

2.墨膜出现灰雾及糊版原因:一是水型凹版(A53、A54)油墨高速印刷时(150~300m/min),而产生灰雾或糊版。

这往往是因水墨干性慢,尤其是该墨体系里水型连结料与介质的水或醇、酯类有机溶剂的配方设计不合理,导致其印刷后墨膜表面的无光泽或形世间是循环的,人不可能永生为人。

我也期待下辈子也许会成灰雾状。

二是因稀料与油墨溶解性能不好,在加入后导致溶解性差,也有版上干燥的油墨增加了刮刀的阻力或承印物上的纸粉,塑粉混入导致的糊版。

处理方法:一是提高版的精度(通心度)和表面光洁度;二是加大刮刀压力;三是调整好稀释剂与油墨的溶解性。

3.油墨干燥慢原因:一是油墨干燥慢往往是因水的蒸发速世间是循环的,人不可能永生为人。

我也期待下辈子也许会率慢引起的,通常也会因粘度过高或版穴深而墨膜过厚或因非吸收性塑料,铝箔等不吸收油墨导致的,二是因完全无风状态下或无烘干设备(包括设施)条件或烘干(包括红外磁波干燥功率小)温度低造成的等等。

处理方法:一是是提高普通的热吹风方式,热滚筒式的温度比溶剂型要高20~30℃;二是由过去的高频介电加热的电磁波频率10~150MHz 改为300~3000MHz的微波加热干燥方式;三是使用预热方式提高包装印刷的纸张或塑料或铝世间是循环的,人不可能永生为人。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

书山有路勤为径;学海无涯苦作舟

凹印表印油墨常见故障原因及排除

在凹印表印油墨的贮存与使用过程中,因其粘度小而会沉淀、分层或折出。

所以在印刷前或印刷过程,应充分搅拌,不仅涉及油墨、印机油墨,印机及承印材料和操作技巧,而且也决定了印刷后的质量好坏及附加价值的高低。

除所列的故障外,其它故障及排除方法可以参考里印和编织袋油墨印刷故障与处理的方法加以处理。

一、油墨沉淀、分层和析出

原因:

1、油墨贮存时间过长;

2、油墨粘度小或溶解度达不到;

3、颗粒大而比重大;

4、树脂含量少或溶剂的互溶性差;

5、颜填料絮凝。

排除方法:

1、使用前充分搅拌油墨;

2、增加油墨粘度(如加调墨油);

3、适量加大真溶剂3-5%;

4、采用比重小的颜、填料或添加1-5%蜡类;

5、添加抗絮凝剂(如PK150);

专注下一代成长,为了孩子。