换热器温度控制系统的设计过程控制系统与装置课程设计(论文)--大学毕业设计论文

温度控制系统设计论文

温度控制系统设计论文引言:温度是物体分子热运动的表现,是物体内部微观热量分布状态的体现,温度控制的目的是使温度维持在恒定的设定值附近,使物体处于稳定的温度环境中。

温度控制系统的设计对于许多工业和生活领域都至关重要,例如,空调系统、制冷系统、加热系统等等。

本文将介绍一个基于反馈控制的温度控制系统的设计。

一、系统分析1.温度分析:首先需要对温度的变化规律进行分析,例如,物体的温度变化的时间特性、传热过程等等,这些信息对于系统设计是非常重要的。

2.系统要求分析:基于应用领域对系统精度要求的不同,需要确定系统对温度的精度要求、响应速度要求以及稳定性要求等等。

3.传感器选择:根据系统要求分析的结果,选择合适的温度传感器,例如热电偶、热敏电阻等等。

二、系统设计1.控制器设计:根据系统要求分析的结果,选择合适的控制器,并设计反馈控制算法。

可以采用PID控制器、模糊控制器或者模型预测控制等等。

根据系统的特点,可以对控制器进行参数调整,以使系统达到良好的控制效果。

2.执行器选择:根据系统控制要求,选择合适的执行器。

如果需要制冷,可以选择压缩机、蒸发器等等;如果需要加热,可以选择加热元件等等。

执行器的响应速度与系统的控制性能密切相关,因此需要选择合适的执行器以提高系统的控制效果。

3.信号处理:由于传感器输出的信号可能存在噪声,需要进行信号处理以提高系统的稳定性和抗干扰能力。

可以使用滤波算法或者其他信号处理技术进行处理。

三、系统实现1.硬件设计:根据系统设计的要求,选择合适的硬件平台,例如单片机、PLC等等。

设计电路图和PCB布局,将硬件连接起来,并与传感器和执行器进行连接。

2.软件设计:根据系统设计的要求,编写系统控制程序。

程序需要实现温度数据的采集和处理、控制器的运算、执行器的控制等等。

3.系统调试:完成硬件和软件的设计之后,进行系统的调试,包括控制算法的调整、传感器和执行器的校准等等。

通过对系统的调试,可以验证系统设计的合理性和可行性。

温度控制系统的设计_毕业设计论文

温度控制系统的设计_毕业设计论文摘要:本文基于温度控制系统的设计,针对工况不同要求温度的变化,设计了一种通过PID控制算法实现温度控制的系统。

该系统通过传感器对温度进行实时监测,并将数据传输给控制器,控制器根据设定的温度值和反馈的实际温度值进行比较,并通过PID算法进行控制。

实验结果表明,该温度控制系统具有良好的控制性能和稳定性。

关键词:温度控制系统;PID控制;控制性能;稳定性1.引言随着科技的发展,温度控制在很多工业和生活中都起到至关重要的作用。

温度控制系统通过对温度的监测和控制,可以保持系统的稳定性和安全性。

因此,在各个领域都有大量的温度控制系统的需求。

2.温度控制系统的结构温度控制系统的结构主要包括传感器、控制器和执行器。

传感器负责对温度进行实时监测,并将监测到的数据传输给控制器。

控制器根据设定的温度值和反馈的实际温度值进行比较,并通过PID控制算法进行控制。

执行器根据控制器的输出信号进行操作,调节系统的温度。

3.PID控制算法PID控制算法是一种常用的控制算法,通过对控制器进行参数调节,可以实现对温度的精确控制。

PID算法主要包括比例控制、积分控制和微分控制三部分,通过对每一部分的权值调节,可以得到不同的控制效果。

4.实验设计为了验证温度控制系统的性能,我们设计了一组温度控制实验。

首先,我们将设定一个目标温度值,然后通过传感器对实际温度进行监测,并将数据传输给控制器。

控制器根据设定值和实际值进行比较,并计算控制信号。

最后,我们通过执行器对系统的温度进行调节,使系统的温度尽量接近目标温度。

5.实验结果与分析实验结果表明,通过PID控制算法,我们可以实现对温度的精确控制。

在设定目标温度值为40℃的情况下,系统的稳态误差为0.5℃,响应时间为2秒。

在不同工况下,系统的控制性能和稳定性都得到了有效的保证。

6.结论本文基于PID控制算法设计了一种温度控制系统,并进行了相应的实验验证。

实验结果表明,该系统具有良好的控制性能和稳定性。

基于废水和蒸汽的换热器温度控制系统设计论文毕设论文

辽宁工业大学过程控制系统课程设计(论文)题目:基于废水和蒸汽的换热器温度控制系统设计院(系):电气工程学院专业班级:测控111班学号: 110301013学生姓名:金兆鑫指导教师:王铁超起止时间: 2014年12月15-26日摘要本次课设为基于废水和蒸汽的换热器温度控制系统设计,任务是冷物料通过热交换器用热水(工业废水)和蒸汽对其进行加热,工艺要求出口温度为140±2℃。

当用热水加热不能满足出口温度要求时,则在同时使用蒸气加热。

要求测量范围在0-180℃、控制温度140±2℃、最大偏差5℃,本次课程设计采用分程控制系统通过一个控制器控制两个阀门进而控制两个参数实现废水和蒸汽的换热过程,选择合适的温度变送器、温度控制器、电气阀门定位器、气动阀组成相应的控制系统实现题目要求,确定算法。

进行仿真分析。

本次设计特点是节省资源,不浪费热量。

采用分程控制系统可以实现节能,通过MATLAB仿真进行分析总结。

关键词:换热器;分程控制;节能;算法第1章绪论 (1)第2章课程设计的方案论证 (2)2.1概述 (2)2.1.1 系统对象特性分析 (2)2.1.2 系统方案论证 (2)2.1.3 确定设计方案 (3)2.2系统组成总体结构 (4)第3章各种仪表的设计选择 (5)3.1温度变送器的选择设计 (5)3.2阀门定位器的选择 (6)3.3执行器的选择设计 (7)3.4控制器的选择设计 (8)3.5PID控制算法 (9)第4章系统仿真或模拟调试 (10)第5章课程设计总结 (12)参考文献 (13)第1章绪论换热技术的发展,换热器是化工、石油、能源等各工业中应用相当广泛的单元设备之一。

据统计, 在现代化学工业中换热器的投资大约占设备总投资的30% , 在炼油厂中占全部工艺设备的40% 左右, 海水淡化工艺装置则几乎全部是由换热器组成的。

对国外换热器市场的调查表明, 虽然各种板式换热器的竞争力在上升,但管壳式换热器仍占主导地位约64% 。

温度控制系统设计毕业设计论文

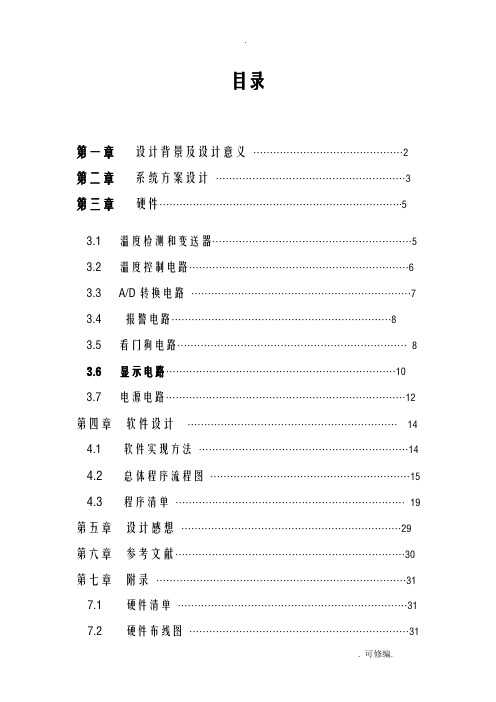

目录第一章设计背景及设计意义 (2)第二章系统方案设计 (3)第三章硬件 (5)3.1 温度检测和变送器 (5)3.2 温度控制电路 (6)3.3 A/D转换电路 (7)3.4 报警电路 (8)3.5 看门狗电路 (8)3.6 显示电路 (10)3.7 电源电路 (12)第四章软件设计 (14)4.1软件实现方法 (14)4.2总体程序流程图 (15)4.3程序清单 (19)第五章设计感想 (29)第六章参考文献 (30)第七章附录 (31)7.1硬件清单 (31)7.2硬件布线图 (31)第一章设计背景及研究意义机械制造行业中,用于金属热处理的加热炉,需要消耗大量的电能,而且温度控制是纯滞后的一阶惯性环节。

现有企业多采用常规仪表加接触器的断续控制,随着科技进步和生产的发展,这类设备对温度的控制要求越来越高,除控温精度外,对温度上升速度及下降速度也提出了可控要求,显而易见常规控制难于满足这些工艺要求。

随着微电子技术及电力电子技术的发展,采用功能强、体积小、价格低的智能化温度控制装置控制加热炉已成为现实。

自动控制系统在各个领域尤其是工业领域中有着及其广泛的应用,温度控制是控制系统中最为常见的控制类型之一。

随着单片机技术的飞速发展,通过单片机对被控对象进行控制日益成为今后自动控制领域的一个重要发展方向。

在现代化的工业生产中,电流、电压、温度、压力、流量、流速和开关量都是常用的主要被控参数。

例如:在冶金工业、化工生产、电力工程、造纸行业、机械制造和食品加工等诸多领域中,人们都需要对各类加热炉、热处理炉、反应炉和锅炉中的温度进行检测和控制。

对工件的处理温度要求严格控制,计算机温度控制系统使温度控制指标得到了大幅度提高。

采用MCS-51单片机来对温度进行控制,不仅具有控制方便、组态简单和灵活性大等优点,而且可以大幅度提高被控温度的技术指标,从而能够大大提高产品的质量和数量。

因此,单片机对温度的控制问题是一个工业生产中经常会遇到的问题。

过程控制课设--换热器温度控制系统设计

(3) Smith预估器的控制机理

Smith预估器控制的基本思路是:预先估计过程在基本扰动下的动态特性,然后 由预估器进行补偿控制,力图使被延迟了τ的被调量提前反映到调节器,并使之动作, 以此来减小超调量并加速调节过程。对于带长时滞过程而言,Smith预估器是一种非 常有效的通用的补偿器,其主要优点在于滞后时间能从闭环系统的特征方程中消除。 然而,预估器要求被控对象的数学模型非常准确,这在实际工程中很难办到,特别是 对积分和非稳定系统,其控制更为困难。Smith预估器控制原理图如图2.4所示。

2.1.1 串级控制系统设计

控制过程特点:换热器温度控制系统是由温度变送器、调节器、执行器和被控对 象(出口温度)组成闭合回路。

从冷流体管路阀门或离心泵转速变化到热流体出口温度改变,在这中间要相继通 过冷流体流量变化,换热器热交换速率变化,热流体出口温度变化等一系列过程,因 此整个控制通道的容量滞后大、时间常数大、这就导致控制系统的控制作用不及时、 最大偏差大、过度时间长、抗干扰能力差、控制精度降低。可以讲来自冷流体流量方 面的干扰因素包括在副回路内,因此可以大大减少这些扰动因素对于热流体出口温度 的影响。对于热流体流量和温度方面的干扰,采用串级控制系统也可以得到改善,具 体控制效果明显改善。

2.2 系统组成总体结构 .......................................... 3 2.2.1 换热器温度控制系统的组成与特点 ....................... 3 2.2.2 换热器温度控制原理 ................................... 3

史密斯(Smith)预估补偿器是得到广泛应用的纯滞后系统的控制方法。它针对纯滞 后系统闭环特征方程中含有纯滞后项,在 PID 反馈控制基础上,引入了一个预估补偿 环节,从而使系统闭环特征方程不含纯滞后项,抵消纯滞后特性所造成的影响,明显 地减小超调量和加速调节过程,提高了控制质量。

毕业设计毕业论文温度控制系统的设计

本科生毕业论文温度控制系统的设计独创性声明本人郑重声明:所呈交的毕业论文(设计)是本人在指导老师指导下取得的研究成果。

除了文中特别加以注释和致谢的地方外,论文(设计)中不包含其他人已经发表或撰写的研究成果。

与本研究成果相关的所有人所做出的任何贡献均已在论文(设计)中作了明确的说明并表示了谢意。

签名:年月日授权声明本人完全了解许昌学院有关保留、使用本科生毕业论文(设计)的规定,即:有权保留并向国家有关部门或机构送交毕业论文(设计)的复印件和磁盘,允许毕业论文(设计)被查阅和借阅。

本人授权许昌学院可以将毕业论文(设计)的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存、汇编论文(设计)。

本人论文(设计)中有原创性数据需要保密的部分为(如没有,请填写“无”):签名:年月日指导教师签名:年月日摘要该设计采用单片机AT89C52控制DS18B20数字温度传感器对温度的控制(PROTEUS软件仿真)。

电路的精确度和集成度都比老式的温度控制电路提高很多,并且添加了警示灯和报警器,使得温控系统的安全性更高,直观性更强。

当温度低于预设温度值(20℃)时系统开始加热,(此时黄色发光二极管点亮);当温度超过预设温度值(100℃)时,红色发光二极管点亮,同时喇叭发出警示,温度由LCD显示(含当前时间显示)。

关键词:温度控制;AT89C52;DS18B20;PROTEUSABSTRACTThis design adopts SCM AT89C52 controls temperature of digital temperature sensorDS18B20(PROTEUS software simulation).The accuracy and integration of this circuit is more perfect than old circuit.By means of adding warming light and alarm,which makes this design more safer and intuitive.When water temperature belows the preset temperature,the system starts heating(lightening yellow led says heating condition),When the temperature reaches the preset temperature,the red led starts lightning,meanwhile the speaker starts whistling.The temperature is showed by LCD.(displaying the current time)Key words:Temperature;AT89C52;DS18B20;Control;PROTEUS目录1 绪论 (1)1.1温度控制系统设计的背景、发展前景及意义 (1)1.2温度控制系统的目的 (1)1.3温度控制系统的功能 (1)2温度控制系统总体设计方案 (2)2.1方案一 (2)2.2方案二 (2)2.3方案三 (2)3单片机 AT89C52 (3)3.1单片机AT89C52的简介 (3)3.2 AT89C52的管脚说明 (4)3.3 时钟电路 (6)3.4 复位电路 (7)3.5单片机的发展 (8)4 DS18B20温度传感器 (9)4.1 DS18B20温度传感器简介 (9)4.2 DS18B20主要特性 (9)4.3 DS18B20的外形和内部结构 (9)4.4 DS18B20的使用方法 (10)4.5温度转换 (12)4.5.1 DS18B20的分辨率与配置寄存器的关系 (12)4.5.2 实际温度与数字输出的转换 (13)4.6 DS18B20测温流程 (14)5单片机接口设计 (14)5.1接口设计原则 (14)5.2 引脚链接 (14)5.2.1 串口引脚 (14)5.2.2晶振电路 (15)5.2.3其他引脚 (15)6系统整体设计 (16)6.1系统硬件电路设计 (16)6.1.1各部分电路 (16)7 系统软件设计 (19)7.1系统软件整体设计思路 (19)7.2系统程序流图 (20)7.3调试与仿真 (21)7.3.1调试 (21)7.3.2仿真结果 (21)总结与展望 (24)参考文献 (25)附录(C程序) (26)致谢 (37)1 绪论1.1温度控制系统设计的背景、发展前景及意义随着社会的发展,科技的进步,以及测温仪器的在各个领域的应用,智能化已是现代温度控制系统发展的主流方向,近年来,温度控制系统已经应用到人们生活的各个方面。

热交换器温度控制系统课程设计

热交换器温度控制系统一.控制系统组成由换热器出口温度控制系统流程图1可以看出系统包括换热器、热水炉、控制冷流体的多级离心泵,变频器、涡轮流量传感器、温度传感器等设备。

图1换热器出口温度控制系统流程图控制过程特点:换热器温度控制系统是由温度变送器、调节器、执行器和被控对象(出口温度)组成闭合回路。

被调参数(换热器出口温度)经检验元件测量并由温度变送器转换处理获得测量信号c,测量值c与给定值r的差值e送入调节器,调节器对偏差信号e进行运算处理后输出控制作用u。

二、设计控制系统选取方案根据控制系统的复杂程度,可以将其分为简单控制系统和复杂控制系统。

其中在换热器上常用的复杂控制系统又包括串级控制系统和前馈控制系统。

对于控制系统的选取,应当根据具体的控制对象、控制要求,经济指标等诸多因素,选用合适的控制系统。

以下是通过对换热器过程控制系统的分析,确定合适的控制系统。

换热器的温度控制系统工艺流程图如图2所示,冷流体和热流体分别通过换热器的壳程和管程,通过热传导,从而使热流体的出口温度降低。

热流体加热炉加热到某温度,通过循环泵流经换热器的管程,出口温度稳定在设定值附近。

冷流体通过多级离心泵流经换热器的壳程,与热流体交换热后流回蓄电池,循环使用。

在换热器的冷热流体进口处均设置一个调节阀,可以调节冷热流体的大小。

在冷流体出口设置一个电功调节阀,可以根据输入信号自动调节冷流体流量的大小。

多级离心泵的转速由便频器来控制。

换热器过程控制系统执行器的选择考虑到电动调节阀控制具有传递滞后大,反应迟缓等缺点,根具离心泵模型得到通过控制离心泵转速调节流量具有反应灵敏,滞后小等特点,而离心泵转速是通过变频器调节的,因此,本系统中采用变频器作为执行器。

换热器毕业设计论文(共五篇)

换热器毕业设计论文(共五篇)第一篇:换热器毕业设计论文河南机电高等专科学校毕业设计说明书第1章浮头式换热器是管壳式换热器系列中的一种,它的特点是两端管板只有一端与外壳固定死,另一端可相对壳体滑移,称为浮头。

浮头式换热器由于管束的膨胀不受壳体的约束,因此不会因管束之间的差胀而产生温差热应力,另外浮头式换热器的优点还在于拆卸方便,易清洗,在化工工业中应用非常广泛。

本文对浮头式换热器进行了整体的设计,按照设计要求,在结构的选取上,即壳侧两程,管侧四程。

首先,通过换热计算确定换热面积与管子的根数初步选定结构,然后按照设计的要求以及一系列国际标准进行结构设计,设计的前半部分是工艺计算部分,主要设根据设计传热系数、压强校核、壳程压降、管程压降的计算;设计的后半部分则是关于结构和强度的设计。

主要是根据已经选定的换热器型式进行设备内各零部件(如壳体、折流板、管箱固定管板、分程隔板、拉杆、进出口管、浮头箱、浮头、支座、法兰、补强圈)的设计。

换热器是国民经济和工业生产领域中应用十分广泛的热量交换设备。

随着现代新工艺、新技术、新材料的不断开发和能源问题的日趋严重,世界各国已普遍把石油化工深度加工和能源综合利用摆到十分重要的位置。

换热器因而面临着新的挑战。

换热器的性能对产品质量、能量利用率以及系统运行的经济性和可靠性起着重要的作用,有时甚至是决定性的作用。

目前在发达的工业国家热回收率已达96%。

换热设备在现代装置中约占设备总重30%左右,其中管壳式换热器仍然占绝对的优势,约70%。

其余30%为各类高效紧凑式换热器、新型热管热泵和蓄热器等设备。

其中板式、螺旋板式、板翅式以及各类高效传热元件的发展十分迅速。

在继续提高设备热效率的同时,促进换热设备的结构紧凑性,产品系列化、标准化和专业化,并朝大型化的方向发展。

浮头式换热器是管壳式换热器系列中的一种。

换热管束包括换热管、管板、折流板、支持板、拉杆、定距管等。

换热管可为普通光管,也可为带翅片的翅片管,翅片管有单金属整体轧制翅片管、双金属轧制翅片管、绕片式翅片管、叠片式翅片管等,材料有碳钢、低合金钢、不锈钢、铜材、铝材、钛材等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过程控制系统与装置课程设计(论文)题目:换热器温度控制系统的设计课程设计(论文)任务及评语院(系):电气工程学院教研室:测控技术与仪器学号学生姓名专业班级课程设计(论文)题目换热器温度控制系统的设计课程设计(论文)任务在某生产过程中,冷物料通过热交换器用热水(工业废水)和蒸汽对进行加热,工艺要求出口温度为140±2℃。

当用热水加热不能满足出口温要求时,则在同时使用蒸气加热,试设计换热器温度控制系统。

1.技术要求:测量范围:0-180℃控制温度:140±2℃最大偏差:5℃;2.说明书要求:确定控制方案并绘制原理结构图、方框图;选择传感器、变送器、控制器、执行器,给出具体型号;确定控制器的控制规律以及控制器正反作用方式;若设计由计算机实现的数字控制系统应给出系统硬件电气连接图及序流程图;编写设计说明书。

指导教师评语及成绩成绩:指导教师签字:年月日目录第1章换热器温度控制系统设计概述 .......................................................................第2章换热器温度控制系统设计方案论证 .................................................................第3章系统内容设计.....................................................................................................3.1 温度传感器的选择 ...............................................3.2 流量变送器的选择 ...............................................3.3 调节器的选择 ...................................................3.4 执行器的选择 ...................................................3.5 变送器的选择 ...................................................3.6 调节阀的选择 ...................................................第4章系统性能分析. (X)4.1参数整定........................................................4.2.控制算法的确定 (X)第5章课程设计总结 (XX)参考文献 (XX)第1章换热器温度控制系统设计概述换热器的应用广泛,比如中央空调系统,机械润滑油冷却系统,制药消毒系统,饮料行业消毒系统,船用冷却,化工行业特殊介质冷却系统日常生活中取暖用的暖气散热片、汽轮机装置中的凝汽器和航天火箭上的油冷却器等,都是换热器。

它还广泛应用于化工、石油、动力和原子能等工业部门。

它的主要功能是保证工艺过程对介质所要求的特定温度,同时也是提高能源利用率的主要设备之一。

近几年来,我国在节能方面虽然已取得很大的成绩,但能源的供应矛盾依然十分尖锐。

我国的能源利用率很低,只有28%左右。

由此可见,我国在节能方面存在着很大的潜力。

换热器在节能技术改造中具有很重要的作用,表现在两个方面:一是在生产工艺流程中使用着大量的换热器,提高这些换热器的效率,显然可以减少能源的消耗,同时,提高换热器的控制效果,也可以充分满足工业生产对于温度的需求,显著提高产品的质量;另一方面,用换热器来回收工业余热,可以显著的提高设备的热效率。

因此,换热器的正确使用、合理设计、控制性能改善等对能源有效利用及开发有着十分重要意义。

第2章换热器温度控制系统设计方案论证根据题目要求并通过检阅大量,因为该系统有两个调节阀分别控制热水流量和蒸汽流量,很显然本系统选择分程控制系统。

分程控制系统是根据工艺要求,需将调节器的输出信号分段,去控制两个或两个以上的调节阀,以便使每个调节阀在调节器输出的某段信号范围内做全行程动作。

下图所示以换热器出口的热物料温度为被控参数、以蒸汽流量和冷物料的流量为控制变量的分程控制变量的分程控制系统,利用A 、B 两台调节阀分别控制蒸汽流量和热水流量两种不同介质,以满足生产工艺对冷却和加热不同的需求。

系统的流程图和框图如下所示:图2.1 分程控制流程图换热器TTTC冷凝水热物料冷物料蒸汽 A B 热水气关阀气开阀图2.2 分程控制系统框图但当选择分程系统的类型的时候发现有两种系统可以选择。

方案一 选择调节阀同向动作的分程控制系统。

其中被加热物料出口温度为被控参数、蒸汽入量和热水入量为控制参数,A 阀控制热水流量,B 阀控制蒸汽流量,A 、B 都使用气关阀,当调节器输出信号从0.02MPa 增大时,阀门B 完全打开,阀门A 由全开状态开始关闭;当信号达到0.06MPa 时,阀门A 完全关闭,而阀门B 则由全开状态开始关闭;当信号达到0.10MPa 时,阀门B 也完全关闭。

分程曲线如下所示:()c G S()v G A S()v G B S()m G S ()o G S图2.3 调节阀同向动作分程关系曲线方案二 选择调节阀异向动作的分程控制系统。

其中被加热物料出口温度为被控参数、蒸汽入量和热水入量为控制参数,A 阀控制热水流量,B 阀控制蒸汽流量,其中调节阀A 为气开式、调节阀B 为气关式。

当调节器输出信号从0.02MPa 增大时,阀B 全开、阀A 逐渐打开;当信号增大到0.06MPa ,阀A 完全打开,同时阀B 开始关闭;当信号达到0.10MPa 时,阀B 完全关闭。

分程曲线如下所示:0.020.060.10 100A 阀B 阀A 阀B 阀阀门开度(%)调节器输出信号/M图2.4调节阀异向动作分程关系曲线以上两个方案都可以实现对换热器的控制,方案一使用的分程控制系统工业应用很广泛,应用形式也比较多,一般用于扩大调节阀的可调范围,改善调节阀的工作特性;用于同一被控参数两个不同介质的生产过程。

选择方案一时,当物料出口温度过低时,阀门A 、阀门B 都全开,使冷物料温度得到很快提升,但当物料温度升高时,阀门A 、阀门B 都完全关闭,物料出口温度又快速下降。

选择方案二时,当物料出口温度过低时,蒸汽阀门B 全开,阀门A 全闭,使物料温度升高,当出口温度过高时,阀门B 关闭,阀门A 全开。

虽然方案二的温度调整速度没有方案一快,但比较稳定。

综上所述,调节阀异向动作系统性能稳定,能够应对频繁而剧烈的0.020.060.10 100A 阀B 阀A 阀B 阀阀门开度(%)调节器输出信号/M干扰,适用于对被控参数的精度要求较高的场合,所以本设计采用调节阀异向动作系统。

第3章系统内容设计3.1 温度传感器的选择根据本系统技术要求测量范围在0180C±︒,︒,控制温度在1402C因此选用100Pt、热电偶一体化温度变送器。

Pt铂电阻J、K、100Pt、热电偶一体化温度变送器测温探头采100E、热电偶,精度高,稳定性好、集传感变送于一体,结构紧凑,安装方便,精度高、功耗低电流输出型适合长距离传送,抗电磁干扰电路设计,保证变送器在受到各种干扰下能够安全可靠的工作,适于现代电磁污染严重的环境使用,整体密封性能良好,温度量程和外形尺寸可以按户要求订货,灵活方便、产品结构设计合理,过程连接接口灵活方便,体积小,重量轻,安装位置任意、壳体保护材料多样化,适应多种介质测量。

Pt100、热电偶一体化温度变送器主要技术指标:温度测量范围:0300C︒输出信号:420mA、05V负载电阻:500≤Ω供电电源:24VDC功耗:1W≤基本误差:0.2%~0.5%FS3.2 流量变送器的选择经过对本系统的分析及主要性能指标,选用LWC插入式涡轮流量计,型号为LWC插入式。

LWC插入式涡轮流量计的特点:压力损失小,叶轮具有防腐功能,采用先进的超低功耗单片微机技术,整机功能强、功耗低、性能优越。

具有非线性精度补偿功能的智能流量显示器。

修正公式精度优于±0.02% 仪表系数可由按键在线设置,并可显示在LCD屏上,LCD屏直观清晰,可靠性强。

采用EEPROM对累积流量、仪表系数掉电保护,保护时间大于10年。

采用高性能MCU中央处理器,完成数据采集处理显示输出、累积流量瞬时流量同屏显示方便的人机界面实现,以标准485形式进行数据传输。

采用全硬质合金(碳化钨)屏蔽式悬臂梁结构轴承,集转动轴承与压力轴承于一体,大大提高了轴承寿命,并可在有少量泥沙与污物的介质中工作。

采用1189Cr Ni Ti全不锈钢结构,(涡轮采用213Cr)防腐性能好。

容易维修,有自整流的结构,小型轻巧,结构简单,可在短时间内将其组合拆开,内部清洗简单。

有较强抗磁干扰和振动能力、性能可靠、寿命长。

下限流速低,测量范围宽,现场显示型液晶屏显示清晰直观,功耗低,3V锂电池供电可连续运行5年以上,耐腐蚀,适用于酸碱溶液。

3.3 调节器的选择1.主、副调节器正反作用选择。

串级控制系统主、副控制器正反作用的选择应满足负反馈的控制要求。

因此,对主环和副环都必须使总开环增益为正。

一般选择逻辑推理法。

因为仪表制造行业与控制理论对偏差的定义正好相反,为了避免混淆,这里不用偏差而用测量值与调节器输出关系来定义调节器的正反作用。

具体定义为:若测量信号增加(隐含的假定是:设定值不变)调节器的比例作用的输出也增加的称正作用,否则为反作用。

对于串级系统,因为主、副回路都可以看成是一个单回路,所以要确定串级系统主、副调节器的正反作用步骤为:①首先根据生产安全要求,确定调节阀气开、气关形式;②再确定副调节器的正、反作用;③最后确定主调节器的正、反作用。

对于图1.1所示的串级控制系统,其控制器正反作用的选择步骤如下。

对副回路①为保证调节阀出故障时,生产处于安全状态,调节阀选择气开阀。

②设干扰使氨气流量增加,即调节器测量值大于给定值,为保证系统的副反馈作用,调节器输出必须减小,才能使调节阀开度减小。

最终使流经调节阀的氨气流量减小,恢复到给定值。

③根据以上分析可知为满足调节系统的负反馈作用,调节器的测量值增大,而输出值减小与测量值成反比,因此调节器定为反作用。

对主回路调节阀的开关形式,保持副回路选择形式:气开阀副调节器的正反作用保持不变。

设主回路测量值氧化炉温度增加,即主调节器测量值大于给定值,先假设主调节器为正作用,调节器输出必然增大,也就是副调节器的给定值也增大。

由于副调节器已选定为反作用,因此副调节器的输出增大,使调节阀开度增大。