退火炉热平衡计算与热处理工艺设置

锅炉热平衡计算

hrok 、hlok — 暖风器出、入口处理论空气焓,kJ/kg; (ct)rk 、(ct)lk — 暖风器出、入口处空气的比焓(即1Nm3 空气的焓),kJ/Nm3。

2.雾化燃油所用蒸汽带入 的热量 Q wh 用蒸汽雾化燃油带入的 热量可按下式计算:

Q wh G wh (hwh 2510 ) kJ/kg (3 - 62) 式中 G wh — 雾化燃油的汽耗量, kg 蒸汽 / kg 油;

对于大容量锅炉,常 采用水力除灰,灰渣量 也 无法准确得到。

为此,飞灰量和炉渣量 必须由经验法求出,即 由飞灰份额和炉

渣份额间接求出。飞 灰份额是指飞灰中的灰 占燃料总灰分的份额,

用符号

a

表示。炉渣份额是指

fh

炉渣中的灰占燃料总灰

分的份额,

用符号 a lz表示。它们的推荐值 如表 3 2所示。一般,固态排 渣煤

(3-58)

式中Qar,net—燃料应用基低, 位 kJ发 /k; g热量

Qrx —燃料的物理kJ显 /k; 热 g , Qwh—雾化燃油所用的 蒸热 汽量 k带 J, /k入 ; g

Qwr—外来热源加热入 空的 气热 时k量 J带 /k, 。 g

1.燃料物理显热

Qrx carr tr kJ/kg

烟煤

cdr 1.09 kJ/kg C ;

褐煤

cdr 1.13 kJ/kg C。

3.外来热源加热空气时带入的热量

当冷空气在进入锅炉之前采用外来热源进行加热时,可

按下式计算:

式中

Qwr (hrok hlok )

Vo ctrk ctlk kJ/kg

— 暖风器的过量空气系数;

(3- 63)

(3- 59)

式中 carr — 燃料应用基比热,kJ/kg C;

退火炉操作规程

退火炉操作规程标题:退火炉操作规程引言概述:退火炉是一种常用的热处理设备,广泛应用于金属材料的退火处理过程中。

正确的操作规程能够确保退火炉的稳定运行,提高产品的质量和生产效率。

本文将从六个大点出发,详细阐述退火炉的操作规程。

正文内容:1. 温度控制1.1 炉温设定:根据材料的退火要求,合理设定退火炉的工作温度。

通常,退火温度应根据材料的熔点、晶粒生长速度等因素进行调整。

1.2 温度均匀性:保证退火炉内温度的均匀分布对于获得均匀的退火效果至关重要。

应定期检查和校准温度控制系统,保证各个区域的温度误差在可接受范围内。

1.3 升温速率:在炉温升温过程中,应控制升温速率,避免材料发生热应力和变形。

2. 保护气氛控制2.1 气氛选择:根据不同材料的要求,选择适当的保护气氛。

常用的保护气氛有氮气、氢气等。

保护气氛能够防止材料表面氧化和碳化,提高退火效果。

2.2 气氛流量:保持适当的气氛流量,确保材料表面与气氛之间的充分接触,提高退火效果。

2.3 气氛纯度:保持气氛的纯净度,避免杂质对材料的污染。

3. 退火时间控制3.1 退火时间设定:根据材料的性质和要求,合理设定退火时间。

过短的退火时间可能导致材料未完全回复其原始性能,而过长的退火时间则可能造成能耗浪费。

3.2 保温时间:在退火过程中,保持材料在设定温度下的保温时间,以确保晶粒的完全生长和应力的释放。

4. 冷却控制4.1 冷却速率:根据材料的要求,合理控制冷却速率。

过快的冷却速率可能导致材料产生应力和变形,而过慢的冷却速率则可能影响退火效果。

4.2 冷却介质选择:根据材料的要求,选择适当的冷却介质。

常用的冷却介质有空气、水等。

5. 炉内材料布置5.1 堆放方式:合理布置退火炉内的材料,确保材料之间的空间充分利用,并保证材料之间的热量传递均匀。

5.2 材料间隔:保持材料之间的间隔,避免相互接触和碰撞,防止材料表面的损伤。

6. 安全操作6.1 炉内检查:在操作退火炉之前,应仔细检查炉内是否有杂物,确保炉内干净,并避免杂物对材料的污染和炉内设备的损坏。

退火炉操作规程

退火炉操作规程引言概述:退火炉是一种常用的热处理设备,广泛应用于金属材料的退火工艺。

为确保退火工艺的质量和安全性,合理的操作规程是至关重要的。

本文将详细介绍退火炉的操作规程,包括温度控制、加热时间、冷却速度、炉内材料布局和炉内环境等方面的内容。

一、温度控制1.1 温度设定:根据具体材料的退火温度要求,合理设定退火炉的温度。

温度设定应考虑材料的组织结构和性能要求,确保退火过程中达到理想的材料状态。

1.2 温度均匀性:退火炉内温度均匀性对材料的退火效果有重要影响。

在操作过程中,应定期检查和校正温度计,确保温度控制的准确性和均匀性。

1.3 温度保持:在达到设定温度后,应根据具体材料的退火要求,合理保持一定时间,使材料充分吸热和扩散,达到理想的退火效果。

二、加热时间2.1 加热速度:退火炉的加热速度应根据具体材料的热处理要求进行控制。

过快的加热速度可能导致材料变形或温度不均匀,而过慢的加热速度则会延长退火时间。

2.2 加热时间:加热时间应根据材料的尺寸、厚度和退火要求进行合理设置。

一般情况下,较大尺寸的材料需要更长的加热时间,以确保材料内部温度的均匀性和达到理想的退火效果。

2.3 加热方式:根据具体材料的特性和退火要求,选择合适的加热方式,如电阻加热、辐射加热或对流加热等。

加热方式的选择应考虑加热效率、温度均匀性和能源消耗等因素。

三、冷却速度3.1 冷却介质:根据材料的退火要求,选择合适的冷却介质。

常用的冷却介质包括空气、水和油等。

不同的冷却介质具有不同的冷却速度和效果,应根据具体材料的要求进行选择。

3.2 冷却速度控制:退火炉的冷却速度应根据材料的退火要求进行控制。

过快的冷却速度可能导致材料的变形或产生过冷组织,而过慢的冷却速度则会影响退火效果。

3.3 冷却方式:根据具体材料的特性和退火要求,选择合适的冷却方式,如自然冷却、水冷或油冷等。

冷却方式的选择应考虑冷却速度、冷却均匀性和材料的热应力等因素。

四、炉内材料布局4.1 材料摆放:在退火炉内,应合理摆放材料,确保材料之间的间隔和通风良好。

(完整版)回转窑系统热平衡计算

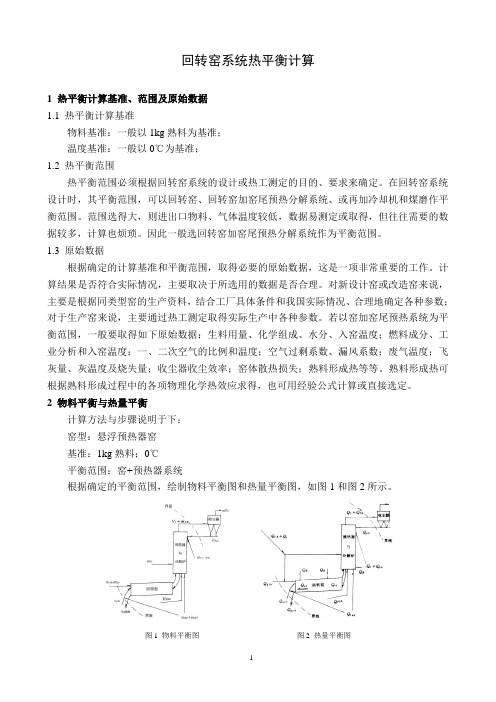

回转窑系统热平衡计算1 热平衡计算基准、范围及原始数据1.1 热平衡计算基准物料基准:一般以1kg熟料为基准;温度基准:一般以0℃为基准;1.2 热平衡范围热平衡范围必须根据回转窑系统的设计或热工测定的目的、要求来确定。

在回转窑系统设计时,其平衡范围,可以回转窑、回转窑加窑尾预热分解系统、或再加冷却机和煤磨作平衡范围。

范围选得大,则进出口物料、气体温度较低,数据易测定或取得,但往往需要的数据较多,计算也烦琐。

因此一般选回转窑加窑尾预热分解系统作为平衡范围。

1.3 原始数据根据确定的计算基准和平衡范围,取得必要的原始数据,这是一项非常重要的工作。

计算结果是否符合实际情况,主要取决于所选用的数据是否合理。

对新设计窑或改造窑来说,主要是根据同类型窑的生产资料,结合工厂具体条件和我国实际情况、合理地确定各种参数;对于生产窑来说,主要通过热工测定取得实际生产中各种参数。

若以窑加窑尾预热系统为平衡范围,一般要取得如下原始数据:生料用量、化学组成、水分、入窑温度;燃料成分、工业分析和入窑温度;一、二次空气的比例和温度;空气过剩系数、漏风系数;废气温度;飞灰量、灰温度及烧失量;收尘器收尘效率;窑体散热损失;熟料形成热等等。

熟料形成热可根据熟料形成过程中的各项物理化学热效应求得,也可用经验公式计算或直接选定。

2 物料平衡与热量平衡计算方法与步骤说明于下:窑型:悬浮预热器窑基准:1kg熟料;0℃平衡范围:窑+预热器系统根据确定的平衡范围,绘制物料平衡图和热量平衡图,如图1和图2所示。

图1 物料平衡图图2 热量平衡图2.1 物料平衡计算 2.1.1 收入项目(1)燃料消耗量 m r (kg/kg 熟料)设计新窑或技术改造时,m r 是未知量,通过热平衡方程求得,已生产的窑,通过热工测定得到。

(2)入预热器物料量 ① 干生料理论消耗量sar r gsL 100100L aA m m --=式中,m gsL —干生料理论消耗量,kg/kg 熟料;A ar —燃料收到基灰分含量,%;a —燃料灰分掺入熟料中的量,%;L s —生料的烧失量,%。

2080 mm连续退火炉工艺流程及先进控制技术

2080 mm连续退火炉工艺流程及先进控制技术徐杨;王智增;周恒龙【期刊名称】《金属世界》【年(卷),期】2017(000)002【总页数】4页(P55-58)【作者】徐杨;王智增;周恒龙【作者单位】河钢邯钢邯宝公司冷轧厂,河北邯郸 056015;河钢邯钢邯宝公司冷轧厂,河北邯郸 056015;河钢邯钢邯宝公司冷轧厂,河北邯郸 056015【正文语种】中文文章以邯钢2080 mm连续退火炉为研究对象,简要介绍了连续退火炉的工艺流程布置和先进装备,阐述了利用烟气余热对助燃空气和预热段的带钢进行预热以及生产过热水的余热回收技术,通过控制炉辊凸度来预防带钢跑偏、热瓢曲和褶皱炉辊凸度控制技术,通过向快冷段注入氢气提高冷却速率的高氢注入技术,以及利用数学模型进行钢卷过渡管理等各种先进控制技术。

生产实践表明,先进的装备及控制技术保证了连续退火炉的稳定运行,并在节能、温度控制、提高和改善产品质量及生产过程控制等方面取得了良好效果,为企业带来了可观的经济效益与社会效益。

河钢邯钢邯宝冷轧厂2080 mm连续退火炉,是一条先进的连续退火机组,年处理能力100万t冷轧板,产品规格为厚度0.3~2.5 mm,宽度900~2080 mm。

产品定位于汽车面板及高档家电板,品种涵盖CQ、DQ、DDQ、EDDQ、SEDDQ、DP和TRIP等。

2080 mm连续退火炉是由比利时DREVER公司设计的立式退火炉,采用全辐射管加热,炉内氛围为N2和H2混合构成保护性气体,其中H2的含量为5%。

在高强钢生产期间,快冷段炉内H2含量可以达到20%[1]。

2080 mm连续退火炉由预热段、加热段、均热段、缓冷段、快冷段、过时效段、终冷段以及水淬烘干段等设备组成。

连续退火炉工艺布置见图1。

预热段预热段分为预热1段和预热2段,每个预热段配备2台变频调速循环风机,采用保护气体循环喷吹的方式对带钢进行预热。

预热段炉内的保护气体在循环风机作用下,送至安装在排烟通道内的烟气/HNx型换热器进行加热。

第三章 锅炉热平衡计算

qmin=q2+q3+q4

α ↑→Vy ↑→q2 ↑

α ↓→

固体不完全燃烧q4 ↑ 气体不完全燃烧q3 ↑

二、理论上烟气分析成分 1. α ;

= 1 每kg燃料完全燃烧时产生的烟气成分:RO2、N2、H2O

第二章

2. 燃料完全燃烧时产生的烟气成分:RO2、N2、H2O、O2 ; 3. >1 燃料不完全燃烧时产生的烟气成分:RO2、N2、H2O、 α O2、CO;

第三章

§3.5.1 锅炉热 平衡及锅炉热效率

如果在等式(3-la)两边分别除以Qr,则锅炉热平衡就以带入热量 的百分数来表示,即:

100 = q1 + q2 + q3 + q4 + q5 + q6

2.燃料带入锅炉的热量Qr .燃料带入锅炉的热量 它由以下几个部分组成: 1)燃料的物理显热ir )燃料的物理显热

§3.3锅炉运行时 烟气分析及其应 用

%

(1+ β )RO2 + O2 = 21

21 % 1+ β

m RO2 ax =

m 6)在理论空气下完全燃烧时, O2 = 0 CO = 0 则 RO2 → RO2 ax )在理论空气下完全燃烧时, , ,

3.过量空气系数的计算 . 1)不完全燃烧时α的计算

α=

∆α = α′′ −α′

Nm3/kg

§3.2 燃烧产物计算

一.燃烧生成烟气量 完全燃烧时烟气成分是:CO2、SO2、H2O、O2、N2 1.理论烟气量的计算(α=1)——不含有 2 .理论烟气量的计算 α 不含有O 不含有 y y

2 2 2

C S VRO =VCO +VSO =1.866 + 0.7 = 0.01866(C y + 0.375S y ) Nm3/kg 100 100

锅炉热平衡(基本概念与计算方法)

(2)结构 奥氏烟气分析器如图3-1所示。

(二)根据烟气成分分析结果计算烟气容积

※ 对运行中的锅炉进行烟气分析,根据分析结

果可以计算出实际的烟气容积。公式推导如下:

根据定义有 而 由此可得 1.866 (C ar 0.375Sar ) Vgy RO 2 CO Vy Vgy VH 2O Nm 3 / kg Nm 3 / kg RO 2 CO VCO 2 VSO 2 VCO Vgy C ar 100 100

V

o

VO2

0.21

0.0889 (Car 0.375 S ar ) 0.265 H ar 0.0333 Oar Nm3 / kg

式中,R Car 0.375 Sar 称为“当量碳量”。 ※以上所计算的空气量都是干空气量。 2、实际供给空气量 为了使燃料在炉内能够燃烧完全,减少不完全燃 烧热损失,实际送入炉内的空气量要比理论空气量 Vk , Nm3 / k g 大些,这一空气量称为实际供给空气量 二、过量空气系数 定义:实际供给空气量与理论空气量之比 表示:用符号α表示(在空气量计算时用β表示)

⑶当≥1且不完全燃烧时,烟气由CO2、 SO2、CO、O2 、 N2和H2O组成,其容积为

V y VCO2 VSO2 VN 2 VH 2O VO2 VCO Nm3 / kg

二、根据燃烧化学反应计算烟气容积

※计算思路: 实际烟气容积=理论烟气容积+过量空气容 积(干)+过量空气带入的水蒸气容积 或:实际烟气容积=干烟气容积+水蒸气容积 1、理论烟气容积 定义:=1并且燃料完全燃烧 计算: (1)VRO2 的计算

1kg燃料中含有氧气量为 如此,可得

电井炉热平衡计算

电井炉热平衡计算及工艺参数确定徐效谦(东北特殊钢集团大连钢丝制品公司)钢丝热处理过程必须满足两个基本条件:必须提供足够的热量,把钢丝加热到预定的温度;必须对单位时间内提供的热量实行有效地控制,使钢丝保温一段时间,完成组织结构的转变后,再以一定的冷却速度,冷却到指定温度出炉。

因此,热能的供给方式和控制水平,就代表热处理炉的水平。

苏州市东升电炉厂生产的RJQ-280-9型强对流气体保护井式退火炉采用全纤维砌筑,炉体保温条件较好,热惯性小,升温和降温速度比较快。

为防止钢丝氧化、脱碳,炉内配置内胆,形成密封罐体,热处理全过程通氮气或氨分解气体保护。

内胆中有一层导流桶,内胆底部装两级强对流风机,风机鼓起的气流沿导流桶与内胆间的风道直达炉顶,然后从炉中心部位回流到风机页片中。

由于气体从四周向中心有规律的循环流动,炉温均匀性有根本性的改善。

该炉投产后彻底扭转了钢丝制品公司成品钢丝抗拉强同批差偏大的被动局面。

强对流气体保护井式退火炉设计装炉量为8~16t,最高使用温度为850℃。

采用电阻带加热,加热功率280kW。

因供热速度有限,不同退火温度,不同装炉量热处理升热时间差别较大,因此需要通过热平衡计算为退火工艺的制订提供依据。

1热平衡计算方法(1)计算加热钢丝或台架等热量消耗的基本公式为:Q=m(C1t1-C0t0) (1)式中m—钢丝或台架等重量,kgC1—加热到预定温度时的平均比热,kcal / kg.℃C0—装炉时的平均比热,kcal /kg.℃t1—预定加热温度,℃t0—钢丝或台架等原始温度,℃Q—热量消耗,kcal(2)炉体表面散热计算公式Q=qF (2)式中:q—散热系数,kcal/ m2·hF—炉体外表面积,m2公式(2)中的散热系数(q)是与炉体外表面温度相关的经验数据,从表1中可以查出相应数值。

(3)热量消秏耗换算成单位时间的电耗—功率N=860Q(3)式中:τ0—钢丝加热到预定温度的时间,h(4) 总电耗N总=K(N1+N2+N3+……+N n) (4)式中:K—安全系数公式(4)中的安全系数主要考虑电压波动、电热元件接线孔和热电偶观察孔等造成的热量损失。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

退火炉热平衡计算与热处理工艺设置东北特钢集团大连特殊钢丝公司徐效谦内容摘要:通过热平衡计算,根据装炉量对电井炉升温工艺实行分段控制,能有效地改善退火钢丝加热过程的温差,显著提高退火后钢丝的力学性能均匀性。

关键词:退火炉热平衡计算均匀性退火炉热处理均匀性是一项重要指示,一般认为热处理均匀取决于热处理炉的上、中、下或前、后各区的加热能力的分布状况,实际上加热能力的均匀分布只是一个基本要求,热量的传输效率才是决定热处理均匀性的关键因素。

保证单位时间供给的热量与炉料吸收的热量基本平衡,是提高热处理均匀性唯一的控制要点,控制目标是单位时间热量的传输效率应大于95%。

热处理均匀性与热量的传输效率成正比关系,传输效率越低,热处理均匀性越差。

这个基本原理我们是通过长期实践才逐渐认识到的。

一Ⅲ型井式退火炉基本状况钢丝Ⅲ型强对流气体保护井式退火炉原设计为自动升温,即控制仪表一段控制温度直接设置为工艺规定的退火温度,由仪表控制升温时间。

第2和第3段同时设置温度和时间两项工艺参数。

实际运行结果是:退火钢丝抗拉强度偏高,以针丝为例,企业标准Q/LD30-2004中GCr15Ⅰ组要求抗拉强度为Rm:560~680MPa,而在生产过程中测得实验结果为Rm:670~730MPa,同炉钢丝软硬不均,抗拉强度差大。

为此需对退火炉进行热平衡计算,在升温阶段同时设定升温温度和升温时间,强化退火效果、改善钢丝抗拉强度均匀性。

Ⅲ型退火炉主要技术参数如表1,装料架计算参数如表2。

表1周期炉主要技术参数表2 装料架计算参数二Ⅲa型井式退火炉工艺参数及热平衡计算1.加热时间计算方法(1)配置功率除以安全系数1.2,即为有效使用功率。

有效使用功率中扣除N4~N6三项消耗功率,余数为加热功率,见第三节。

N有效=N总/1.2;N 加热=N 有效-N 4-N 5-N 6;(2)热量换算成单位时间的电耗—功率N =τ860Q 则 Q 加热=860 N 加热τ τ= Q 加热/860N 加热。

式中:τ—钢丝加热到预定温度的时间,h 。

(3)加热能耗主要用于钢丝、料架和内胆等加热能耗,内胆、导流桶和炉盖的能耗只取决于退火温度,是固定不变的。

料架与装炉量有对应关系,我公司料架重量平均为装炉量的15%,因此需要将钢丝加热能耗进一步分解成吨钢能耗W 与装炉量M 。

W=MQ 1可以导出 Q 1=W 1M 、Q 2=W 2M式中W —吨钢能耗,kcal/ t M —装炉量,t (4)N加热是用于加热钢丝、料架和内胆等的功率,要将炉中钢丝加热到预定温度,必须保证N加热在τ内提供的热量能将钢丝、料架和内胆加热到预定温度,即:Q 加热=Q 1 +Q 2 +Q 3= Q 1=W 1M+W 2M+ Q 3=860N 加热τ; 可以导出: 加热N Q M W M W 860321++=τ2. 工艺参数(1)Ⅲa 型井式退火炉配置功率240kW ;(2)不锈钢内胆3.2t ,不锈钢导流桶1.8t ,炉盖1.2t ; (3)炉体外形尺寸:3125×3850mm ; (4)比热容计算取值(C p =kcal/kg·℃)如表3。

表3 比热容计算取值三 热平衡计算 1. 钢丝加热所需热量以700℃退火的碳素钢丝为例进行热平衡计算,查资料得知钢丝的C 25=0.113 kcal / kg .℃,C 700=0.144 kcal / kg .℃。

W 1= m(C 1t 1-C 0t 0)=1000×(700×0.144-25×0.113)=97975(kcal )2. 装料架加热所需热量钢丝装在料架上退火,装料架材质为321不锈钢,4*装料架平均单重187kg ,15个料架总重2800kg 。

查资料得知321装料架的C 25=0.112 kcal / kg .℃,C 750=0.15 kcal / kg .℃。

计算时装料架总重量2000kg 。

W 2=15%m(C 1t 1-C 0t 0)=150×(700×0.15-25×0.112)=15330(kcal )3. 内胆及导流桶等加热所需热量内胆、导流桶及炉盖总重量3.2+1.8+1.2=6.2t ,材质310,连续生产时,钢丝出炉后内胆等平均温度能保持在200℃左右。

查资料得知304内胆的C 200=0.12 kcal / kg ·℃、C 750=0.15kcal / kg ·℃。

Q 3=m(C 1t 1-C 0t 0)=6200×(700×0.15-200×0.12)=502200(kcal )4. 冷却水消耗功率电井炉强对流电机和炉盖密封胶垫使用中必须通水冷却,因此要消耗部分功率。

冷却水用量6t/h ,660℃、680℃退火时,预计每小时温升3.5℃;700℃、720℃退火时,预计每小时温升4.0℃;750℃、780℃退火时,预计每小时温升4.5℃;800℃、820℃退火时,预计每小时温升5.0℃;850℃、880℃退火时,预计每小时温升5.5℃;。

Q 4=mC(t 1-t 0)=6000×(29-25)×1=24000(kcal/ h ) N 4=Q 4/860=24000÷860=27.9(kW )5. 保护气体消耗功率电井炉退火时选用高纯氮作为保护气体,防止钢丝氧化。

保护气体平均用量15m 3/h ,查资料得知N 2的比热C 200=0.248 kcal / m 3.℃。

Q 5=mC(t 1-t 0)= 15×(700-25)×0.248=2511(kcal/ h ) N 5=Q 5/860=2511÷860=2.92(kW )6. 炉体散热消耗的功率电井炉外形尺寸为Φ3125×H3850m ,其外表面积F=53.41m 2。

660℃、680℃退火时,冬季表面温度预计不超过50℃、q 取294;700℃→51℃、q 取306;720℃→52℃、q 取318;750℃→53℃、q 取330; 780℃→54℃、q 取342;800℃→55℃、q 取355;820℃→5 6℃、q 取367;850℃→57℃、q 取379;880℃退火时,冬季表面温度预计不超过58℃、q 取391。

Q 6=qF=306×53.41=16343.5(kcal/ h ) N 6=Q 6/860=16343.5÷860=19.0(kW )表4 炉体外表面温度与散热系数(q)的关系根据公式: 加热N Q M W WM 86032++=τ加热N Q M W WM 86032700++=τ89.388.018.1508605022001533097975+=⨯++=M M计算数值汇总如表5。

同理可以求出:τ(500℃时)=0.58M+2.30τ(660℃时)=0.79M+3.49 τ(680℃时)=0.83M+3.64τ(700℃时)=0.88M+3.89τ(720℃时)=0.91 M+4.05 τ(750℃时)=0.97M+4.39 τ(780℃时)=1.02M+4.65 τ(800℃时)=1.08M+4.95τ(820℃时)=1.11M+5.11τ(850℃时)= 1.19M+5.55τ(880℃时)= 1.24M+5.83式中:τ—加热时间,h;M—装炉量,t。

四升温速度分段设置的意义从表3可以看出:钢铁材料的比热容随退火温度升高而增大,这就意味着在功率固定的退火炉中,钢丝在低温段升温快,在高温段升温速度要慢得多。

如果按一段设置升温速度,自动控温仪表往往把升温速度均匀的分配到各时间段中,这样退火炉在低温区经常停电(或降压)控温,进入高温区后往往在预定时间内升不到预定温度。

如果选用滿功率升温,因为退火炉内温度是从外圈向内圈传递的,靠近外圈钢丝的温度长时间高于内圈钢丝的温度,势必造成退火钢丝组织和力学性能严重不均。

根据多年生产实践,我们摸索出退火炉分段设置控温模式:首先通过热平衡计算,算出不同装炉量钢丝,各温段所需升温时间,然后分成装炉~500℃和500℃~预定退火温度两段控制升温速度,彻底解决了上述两大控温难题,使强对流井式退火炉热处理后的钢丝抗拉强度偏差控制在30MPa以内。

根据以上分析,Ⅲa型井式退火炉升温时间计算值如表6。

因为升温过程是累计自动控制的,第一段未升到预定温度,自动调整到第二段开始计温时间中,通常可将第一段升温时间缩短一点,保证第二段有足够的升温时间,调整后的Ⅲa型井式退火炉升温时间设置如表7。

表5 Ⅲa型井式退火炉热平衡计算数据汇总表表6 Ⅲa型井式退火炉升温时间计算值(单位:min)5表7 Ⅲa型井式退火炉升温时间设置(单位:min)67五 Ⅲb 型井式退火炉热平衡计算同样以700℃退火的碳素钢丝为例,对Ⅲb 型井式退火炉进行热平衡计算,计算数值汇总如表8。

以表8数值为准,按公式加热N Q M W WM 86032++=τ计算不同退火温度时装炉量与升温时间的对应关系如下:τ(500℃时)=0.68M+2.74 τ(660℃时)=0.95M+4.47 τ(680℃时)=0.98M+4.66τ(700℃时)=1.04M+5.31τ(720℃时)=1.09 M+5.49 τ(750℃时)=1.17M+6.35 τ(780℃时)=1.23M+6.73 τ(800℃时)=1.32M+7.83 τ(820℃时)=1.37M+8.11 τ(850℃时)= 1.48M+9.44τ(880℃时)= 1.61M+10.36 式中:τ—加热时间,h ;M —装炉量,t 。

按上式可以计算出Ⅲb 型井式退火炉不同装炉量、不同退火温度下理论升温时间如表9。

因为升温过程是累计自动控制的,第一段未升到预定温度,自动调整到第二段开始计温时间中,通常可将第一段升温时间缩短一点,保证第二段有足够的升温时间,调整后的Ⅲb 型井式退火炉升温时间设置如表10。

表8 Ⅲb 型井式退火炉热平衡计算数据汇总表表9 Ⅲb型井式退火炉升温时间计算值(单位:min)表10 Ⅲb型井式退火炉升温时间设置(单位:min)8六、结论Ⅲ型井式退火炉热处理工艺按热平衡计算结果调整后,钢丝抗拉强度降到正常水平,以GCr15钢丝为例,国际GB/T18579-2001规定,退火状态钢丝的抗拉强度(R m)应为590~760MPa。

随意抽取50炉热处理后钢丝,对抗拉强度实测结果进行统计,抗拉强度(R m)均在650~690MPa之间,同炉抗拉强度差≤30MPa,达到预期效果。

公司是特殊钢丝生产厂,日常生产中钢丝牌号始终保持在40个以上。