(整理)陶瓷烧成与烧结

7 烧成与烧结

7.1 烧成原理

为制定合理的煅烧工艺,就必须对物料在烧成时所发生的物理化学变化的类型和规律有深入的了解。但是物料烧成时的变化较所用的原料单独加热时更为复杂,许多反应是同时进行的。一般而言,物料的烧成变化首先取决于物料的化学组成,正确的说是物料中的矿物组成。使用不同的地区的原料,即使物料的化学组成相同,也不能得到完全相同的烧成性质。其次,物料的烧成变化在很大程度上还取决于物料中各组分的物理状态,即粉碎细度、混合的均匀程度、物料的致密度等,因为物料的烧成是属于液相参与的烧结过程,因此物料的分散性和各组分的接触的密切程度直接影响固相反应、液相的生成和晶体的形成。此外,烧成温度、时间和气氛条件对物料的烧成变化影响也很大。要将这些复杂的因素在物料烧成过程中的变化上反映出来是困难的。为研究方便本书以长石质陶瓷坯体为例进行讨论。

7.1.1 陶瓷坯体在烧成过程中的物理化学变化

陶瓷坯体在烧成过程中一般经过低温阶段、氧化分解阶段和高温阶段。

1.低温阶段(由室温~300℃)

坯料在窑内进行烧成时,首先是排除在干燥过程中尚未除去的残余水分。这些残余水分主要是吸附水和少量的游离水,其量约为2~5%。

随着水分排除固体颗粒紧密靠拢,发生少量的收缩。但这种收缩并不能完全填补水分所遗留的空间,因此物料的强度和气孔率都相应的增加。

在120~140℃之前,由于坯体内颗粒间尚有一定的孔隙,水分可以自由排出,可以迅速升温,随着温度进一步提高,坯体中毛细管逐渐变小,坯体内汽化加剧,使得开裂倾向增大。例如,当加热至120℃时,一克水占有的水蒸气容积为:22.4×(1+120/273)/18=1.79(升)。如果坯体中含有4~5%的游离水,则100克坯体的水蒸气体积达7.16--8.95升,相当于坯体体积的155倍。这些水蒸气主要由坯体的边角部位排出。为了保证水分排出不致使坯体开裂,在此阶段应注意均匀升温,速度要慢(大制品30℃/时,中小制品50~60℃/时),尤其是厚度和形状复杂的坯体更应注意。此外,要求通风良好,以便使排出的水蒸气能迅速排出窑外,避免冷聚在坯体表面。

2.分解与氧化阶段(300~950℃)

此阶段坯体内部发生了较复杂的物理化学变化,粘土和其它含水矿物排除结构水;碳酸盐分解;有机物、碳素和硫化物被氧化,石英晶型转化等。这些变化与窑内温度气氛和升温速度等因素有关。

(1)粘土和其它含水矿物排除结构水

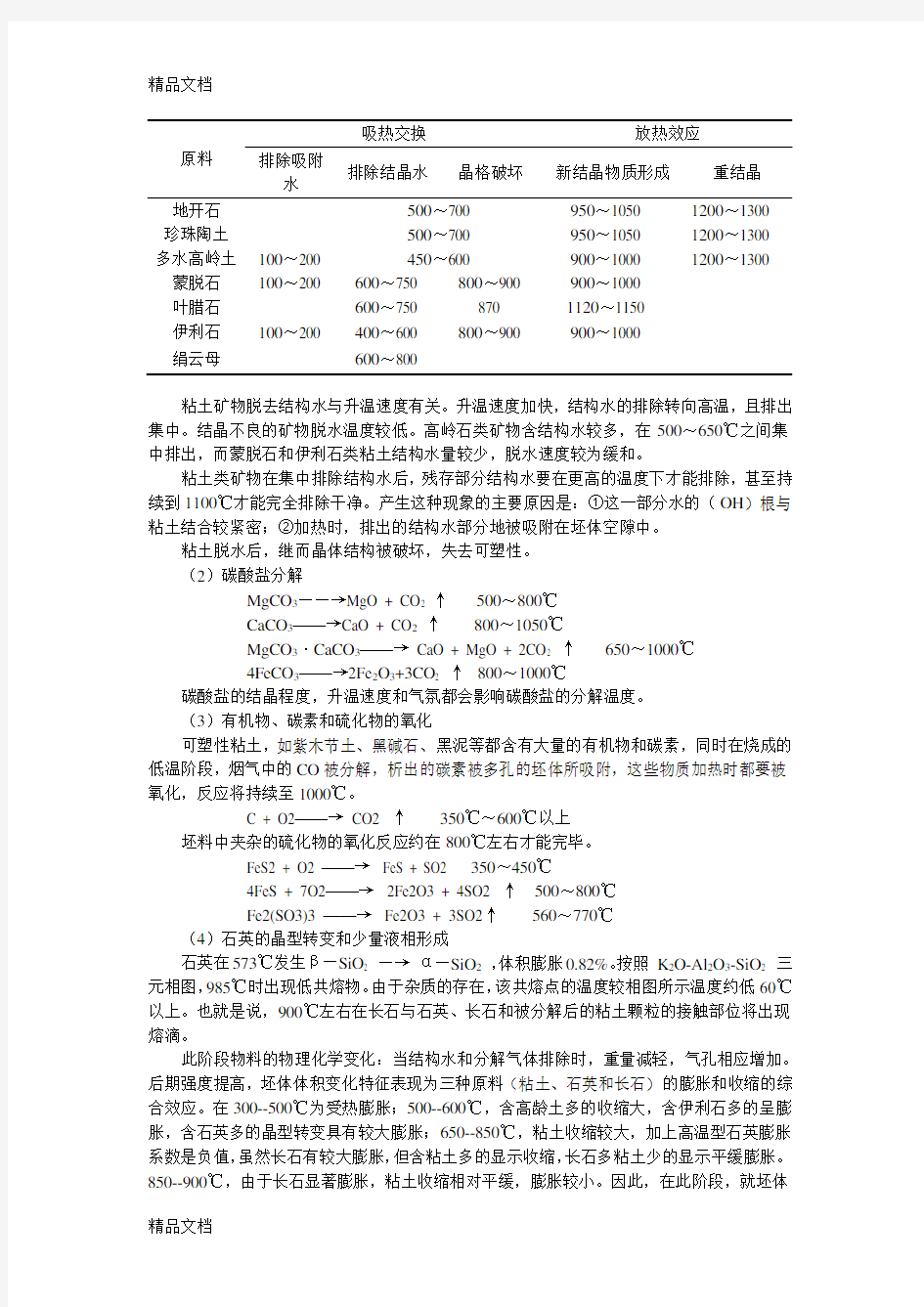

粘土矿物因其类型不同、结晶完整程度不同、颗粒度不同、坯体厚度不同,脱水温度也有所差别,见表11-1。

Al2O3·2SiO2·2H2O 加热——→Al2O3·2SiO2+2H2O↑

(高岭土) (偏高岭土)(水蒸气)

表11-1 各类粘土矿物脱水温度单位:℃

原料

吸热交换放热效应

排除吸附

水

排除结晶水晶格破坏新结晶物质形成重结晶

高岭土450~600 950~1050 1200~1300

原料

吸热交换放热效应

排除吸附

水

排除结晶水晶格破坏新结晶物质形成重结晶

地开石500~700 950~1050 1200~1300

珍珠陶土500~700 950~1050 1200~1300

多水高岭土100~200 450~600 900~1000 1200~1300 蒙脱石100~200 600~750 800~900 900~1000

叶腊石600~750 870 1120~1150

伊利石100~200 400~600 800~900 900~1000

绢云母600~800

粘土矿物脱去结构水与升温速度有关。升温速度加快,结构水的排除转向高温,且排出集中。结晶不良的矿物脱水温度较低。高岭石类矿物含结构水较多,在500~650℃之间集中排出,而蒙脱石和伊利石类粘土结构水量较少,脱水速度较为缓和。

粘土类矿物在集中排除结构水后,残存部分结构水要在更高的温度下才能排除,甚至持续到1100℃才能完全排除干净。产生这种现象的主要原因是:①这一部分水的(OH)根与粘土结合较紧密;②加热时,排出的结构水部分地被吸附在坯体空隙中。

粘土脱水后,继而晶体结构被破坏,失去可塑性。

(2)碳酸盐分解

MgCO3——→MgO + CO2 ↑500~800℃

CaCO3——→CaO + CO2↑800~1050℃

MgCO3·CaCO3——→CaO + MgO + 2CO2 ↑650~1000℃

4FeCO3——→2Fe2O3+3CO2 ↑800~1000℃

碳酸盐的结晶程度,升温速度和气氛都会影响碳酸盐的分解温度。

(3)有机物、碳素和硫化物的氧化

可塑性粘土,如紫木节土、黑碱石、黑泥等都含有大量的有机物和碳素,同时在烧成的低温阶段,烟气中的CO被分解,析出的碳素被多孔的坯体所吸附,这些物质加热时都要被氧化,反应将持续至1000℃。

C + O2——→CO2 ↑350℃~600℃以上

坯料中夹杂的硫化物的氧化反应约在800℃左右才能完毕。

FeS2 + O2 ——→FeS + SO2 350~450℃

4FeS + 7O2——→2Fe2O3 + 4SO2 ↑500~800℃

Fe2(SO3)3 ——→Fe2O3 + 3SO2↑560~770℃

(4)石英的晶型转变和少量液相形成

石英在573℃发生β—SiO2 —→α—SiO2,体积膨胀0.82%。按照K2O-Al2O3-SiO2 三元相图,985℃时出现低共熔物。由于杂质的存在,该共熔点的温度较相图所示温度约低60℃以上。也就是说,900℃左右在长石与石英、长石和被分解后的粘土颗粒的接触部位将出现熔滴。

此阶段物料的物理化学变化:当结构水和分解气体排除时,重量减轻,气孔相应增加。后期强度提高,坯体体积变化特征表现为三种原料(粘土、石英和长石)的膨胀和收缩的综合效应。在300--500℃为受热膨胀;500--600℃,含高龄土多的收缩大,含伊利石多的呈膨胀,含石英多的晶型转变具有较大膨胀;650--850℃,粘土收缩较大,加上高温型石英膨胀系数是负值,虽然长石有较大膨胀,但含粘土多的显示收缩,长石多粘土少的显示平缓膨胀。850--900℃,由于长石显著膨胀,粘土收缩相对平缓,膨胀较小。因此,在此阶段,就坯体

本身而言,危险性并不大,可以进行快速升温。决定本阶段升温速度的主要因素是窑炉的结构特点,如果窑炉的结构能保证工作截面上温度均匀,就可以快速升温,窑炉结构不能保证温度的均匀分布,快速升温将造成窑内较大温差,使温度较低部位的产品因氧化分解不充分而进入高温成瓷期后,产生烟熏、起泡的缺陷。为了加速此阶段化学反应的进行,应控制窑内为氧化气氛,并保持良好的通风。

3.高温阶段(950℃~烧成温度)

(1)氧化保温期(950--1050℃)

坯体在氧化分解期的氧化实际上是不完全的。由于水汽及其它气体产物的急剧排除,在坯体周围包围着一层气膜,它妨碍氧化继续往坯体内部渗透,从而使坯体孔隙中的沉碳难以烧尽。因此在进入还原操作之前,必须进行氧化保温,以使坯体中的氧化分解和结构水排除进行完毕,并使窑内温度均匀,为还原操作奠定基础。

所谓氧化保温,即采用低速升温或保温操作,加强烟气流通量,提高空气过剩系数。适宜的氧化保温的温度范围和时间取决于坯体的烧结温度、坯体的尺寸和窑炉的结构,对于在1300℃左右烧成的陶瓷坯体,在900--1050℃之间氧化保温较适宜。产品尺寸越大,坯体越厚,碳素含量越大,釉的软化温度越低,装窑密度越大,保温时间则越长。

在氧化保温期的主要化学反应是:①继续氧化分解反应并排除结构水;②偏高岭石转化为铝硅尖晶石和无定形的SiO2;③液相开始出现,并开始熔融石英;④在液相存在下,无定形石英和部分石英晶体转化为方石英;

伴随液相的出现和铝硅尖晶石的形成,坯体开始显著收缩,气孔率急剧降低,强度逐渐提高。

(2)还原期(1050--1180℃)

在此期间发生的主要反应是:由铝硅尖晶石形成一次莫来石和方石英;硫酸盐分解和高价铁的还原和分解;

氧化气氛还原气氛

MgSO4——→MgO + SO3↑900℃以上

CaSO4——→CaO + SO3 ↑1250~1370℃迅速分解1080~1100℃

Na2SO4——→Na2O + SO3 ↑1200~1370℃1080~1100℃

2Fe2O3——→4FeO + O2 ↑1250~1370℃1080~1100℃

Fe2O3+CO ——→2FeO + CO2 ↑1000~1100℃

液相大量生成石英进一步被熔融,三组分的共熔物亦不断增加,碱和碱土金属氧化物与低价铁、石英等形成另一系列的低共熔物,所以坯体中液相量大大增加。如FeO·SiO2在1170℃出现液相,2FeO·SiO2在1250℃出现液相,K2O·Fe2O3·SiO2在900+10℃出现液相。

二次莫来石的形成长石熔化后,熔体中的K+、Na+向高岭石残骸扩散形成少量熔质,从而促进高岭石的分解和生成莫来石。另一方面熔体中K2O、Na2O含量降低组成移向三元相图的莫来石析晶区,而且碱金属离子扩散激活了剩下的离子,导致长石熔体中形成细小针状莫来石。

由高岭石分解经固相反应形成的粒状及片状莫来石称为一次莫来石,由长石熔体形成的针状莫来石称为二次莫来石。至1200℃,莫来石达到最大值,随后由于温度升高,莫来石的溶解,又使其含量减少。

由上述化学反应可见,硫酸盐和Fe2O3一般在高于1300℃的氧化气氛中进行分解,此时已接近制品的烧成温度,这些物质的分解产生气体将对釉面产生严重的缺陷,Fe2O3显黑色将降低瓷的白度。如果采用还原气氛,这些物质的分解温度显著降低,Fe2O3被还原为FeO

有利于液相的生成,可促进坯体烧结温度的降低,FeO+SiO2——→FeSiO3呈青色,有利于瓷坯白度和半透明度的提高,因此,在此期间必须采用强还原气氛烧成。

还原期的起始温度一般比釉的软化温度低150℃左右,使气体在釉面气孔未被封闭前排出。升温速度平缓(30--35℃/小时),使分解反应充分进行。烟气中控制CO(0~4)%,游离

O2(0~1)%。釉面封闭时作为还原结束温度。

由于液相的粘滞流动和表面张力的拉紧作用,填充坯内孔隙,促进晶粒重新排列,颗粒互相靠拢,坯体显著收缩致密,气孔率降低,气孔数目减少。形状变圆,坯体强度显著提高。

(3)弱还原期(1180℃--止火温度)

由于还原气氛是在窑内空气不足的情况下供给了较多的燃料形成的,燃料的不完全燃烧不仅造成燃料浪费,而且坯体和釉面长期处于还原气氛中还会沉积一层未燃烧的碳粒,导致制品“烟熏”。因此,在还原烧成操作后要换成中性气氛或弱还原气氛,这样使沉积的碳粒能充分燃烧,防止釉面污染,更重要的是使液相继续发展,促进莫来石晶体进一步长大。由于中性气氛很难控制,为了防止铁的氧化使瓷器发黄,更不希望出现氧化气氛,所以大多采用弱还原气氛,此时废气的组成是:CO2(16~9)%;O2(0.5~1)%,CO(1~3)% 。

在弱还原的末期要进行高火保温,使坯体内部物理化学反应进行更完善,保证组织结构均一;同时还可以调整窑内各部位的温度差,使窑内温度趋于一致。一般高火保温维持2--4小时。弱还原期升温速度一般控制在10 ℃/小时左右。坯体中显气孔率小于5%(趋于0)

时作为弱还原的结束温度。

通常将还原期和弱还原期合称为玻化成瓷期。这是由于液相的大量生成填充坯体空隙,将晶粒彼此粘结成为整体,形成了晶体均匀分布在大量基质中的显微结构,即所谓的玻化或瓷化。经过玻化成瓷后,坯体的气孔率趋于零;坯体急剧收缩;强度、硬度增大;具有所需的介电性能和化学稳定性;坯色由淡黄,青灰变成白色;显示光泽并且有半透明感。

在陶瓷的玻化成瓷阶段中液相具有重要作用。①填满坯体空隙,粘结晶粒,使瓷坯致密成为整体;②促进莫来石的生成和发育;降低烧成温度,促进烧结;③阻止或延缓多晶转变;④长石熔体具有高的粘度,石英和粘土分解产物的熔解又不断的提高液相的粘度,使坯体具有很宽的烧成范围和对组分变化的较低敏感性。因此长石质瓷中液相量可高达50—60%。

但液相量过多,将使瓷坯的骨架削弱,增加变形倾向;过少则不能填满坯体空隙,降低瓷的机电性能。

陶瓷坯体在烧成过程中形状的稳定性不能仅用液相的高粘度来说明,坯体中的结晶相含量也有很重要的作用。莫来石晶体的线性尺寸不断增大,交错贯穿,它与残余的石英粒子构成了“骨架”,增强了瓷坯的结构强度。

4.冷却阶段(烧成温度~室温)

瓷坯由高温时略呈可塑性状态转变为常温的固态,此时因熔体粘度大抑制了晶核的形成,且熔体中硅量并未达到饱和,所以一般地说,在冷却阶段不会有方石英晶相的析出。只有含SiO2多的瓷坯冷却周期较长时,可以从熔体中析出方石英,或者在粗大石英晶粒颗粒和与

气泡相邻的石英粒子表面,未被液体润湿而可能由固相转变形成方石英。但在冷却过程中,莫来石晶体长大为粗大的针状晶体。这种莫来石所占的比例不大,还将发生石英的晶型转变。随着温度的降低,液相粘度增大,瓷坯固化。

冷却过程可分为两个阶段:

(1)由烧成温度至850℃

坯内液相由塑性状态开始凝固。由于液相的存在,快速冷却所引起的热应力在很大程度上被液相所缓冲,不会产生有害的作用。同时快速冷却可防止釉面被重新氧化时使制品发黄,还可以防止坯体中莫来石晶体不致长成粗大以及釉层析晶而失透。但冷却速度应能保证窑内温度均匀,并考虑匣钵所能承受的急冷应力。

(2)850℃以下

坯内液相完全凝固,此时必须注意坯体内外温度差所造成的热应力和石英晶型转变时体积收缩应力对坯体的不利影响,因此冷却不宜过快,降温速度应控制在40~70℃/时。

冷却至400℃以下,由于制品的各种物化反应已基本完成,冷却速度可以快些。

综上所述,坯体在烧成过程中的反应可见表11—2,具体的温度范围取决于坯釉配方、烧成条件、窑炉类型和结构、制品形状和尺寸等情况。

表11-2 坯体在烧成过程中的物化反应

7.1.2 釉的形成

釉料在加热过程中发生一系列复杂的物理化学反应。其反应式至今尚不能解释清楚。它包括两个重要的因素:即烧成温度、烧成时间、烧成气氛对釉的形成的影响;釉的配比和调制若不合要求,也会出现缺陷而考察釉料的玻化过程便非常困难。而且该方面的研究很少。从整体上来说,釉的形成过程大概可分为经矿物脱水和分解、化合、烧结、熔融等阶段。

1 脱水和分解

釉原料中的粘土﹑滑石﹑硼酸﹑硼砂等在加热过程中有脱水反应。滑石在800~1000℃脱水。硼酸在200℃之前排除大部分水,残余水分至少要到1400℃才完全排出,硼砂在加热过程中发生如下反应:

Na2B4O7 ·10H2O62℃—→Na2B4O7·5H2O约125℃-—→Na2B4O7·2H2O350~400℃—─→Na2B4O7878℃-—→熔融

碳酸盐﹑硫酸盐﹑硝酸盐等将发生分解。除前面叙述的矿物的分解温度外,其他原料的分解温度大致为:碳酸钾1100℃以上;碳酸钠1500℃以上;碳酸钡的分解分为两个阶段2BaCO3→BaO·BaCO3 +CO2↑

BaO·BaCO3→2BaO +CO2↑

碳酸钡的分解温度从915℃开始,一直持续到1350℃。

长石原料虽然本身不含结晶水,但在大于800℃时将放出大量所吸附的各种气体,如水气、酸性气体;N2和CO等。

氧化铅、硼酸、硼砂、Na2O、K2O、氧化锑等均有不同程度的挥发。

原料脱水、分解和挥发,都可能导致釉面出现针眼缺陷,但各种原料的影响程度却不同。大部分气体都在低温阶段排出,少量水分和分解物能残留至高温才能排除干净。因此,在接近其分解温度时适当注意温度上升速度就能避免发生针眼等缺陷,脱水、分解的具体温度与原料的粒度、结晶程度、烧成温度、烧成时间、气氛以及原料在釉料中的比例等因素有关。

2、化合

釉料中的某些成分在较低温度下经过固相反应生成新物质。碱金属和硅酸在700℃略有反应,800℃时反应激烈,950℃时形成可熔性硅酸盐,1150℃成为有流动性的溶液。反应初期首先在石英颗粒表面生成偏硅酸盐,随着温度的升高,碱性碳酸盐逐渐消失生成半透明的硅酸盐熔层,并向颗粒内部扩展。按等克分子相比,反应能力依K2O、Na2O、Li2O 顺序减弱;按同等重量相比依Li2O、Na2O、K2O的顺序减弱。

CaCO3和SiO2 在800℃使反应生成2CaO·SiO2 ,当温度升高时在石英粒子周围也形成熔融层。CaCO3 和高岭土之间开始反应的温度一般较低,约为500~600℃。

SiO2——Na2CO3——CaCO3 系统固相反应中的生产物见表11-3

表11-3 釉在高温下的固相反应

反应温度℃反应过程

<600

CaNa2(CO3)2的生成

CaNa2(CO3)2 +2SiO2——→Na2SiO3+CaSiO3+2CO2600~830

720~900

Na2CO3+SiO2——→Na2SiO3+CO2

CaNa2(CO3)2,Na2CO3生成和熔融740~800

813

CaNa2(CO3)2的离解

Na2CO3熔融852

CaCO3——→CaO+CO2912

CaNa2(CO3)2——→CaO+2CO2+Na2O

960

CaO+SiO2——→CaSiO21010

玻化1200

与硅酸反应最快的是氟化物。硅酸与硅酸盐、碳酸盐的反应大于与氟化物、硫酸盐的反应。水蒸汽的存在将加速反应的进行。

烧结

烧结是将粉末状态的物质经过热处理转化为凝集块状的物质。处理的温度低于其熔点温度。釉料中由于共熔物的生成形成熔层,硅酸不断向熔层溶解,长石熔化,在熔体的表面张力作用下,釉层转变为坚实致密的烧结体。

在烧结过程中,釉料体积收缩增大,气孔率降低。

熔融(成熟)

釉熔融是经过高温处理由固相转化为液相的过程。促进熔融除了高温外,还有化学分解﹑化合﹑扩散和溶解,烧结也是促使釉熔融的重要因素之一。

在釉的烧结和熔融过程中,并与坯体相互反应,渗透形成了坯釉中间层,当釉层熔融并进入充分流动的阶段,由于气体的逸出和对流作用,使釉逐渐趋于均质,在表面张力的作用下,均匀铺展在坯的表面上,此时,釉已进入成熟。

7.1.3 烧成制度

烧成是使坯体发生质变成为瓷的过程。因此,只有按照坯﹑釉的物理化学变化的需要来供给热量和气氛,才能获得理想产品。烧成制度包括温度制度、气氛制度和压力制度。影响产品性能的重要因素是温度和气氛,压力制度旨在温度和气氛制度的实现。温度制度包括升温速度、烧成时间和保温时间,冷却速度等参数。

7.1.3.1 制订烧成制度的依据和步骤

坯料在加热过程中的性状变化

根据坯料所属的相图,初步估计烧结温度的高低和烧结范围的宽窄。结合坯料的差热曲线,失重和烧成收缩曲线以及密度变化曲线拟定合理的升温速度、止火温度和烧成温度范围,使既不影响窑的产量又可减轻体积变化所造成的危害。

坯体的形状、厚度和含水率

同组成的坯料,由于制品的形状、厚度和含水率不同,升温速度和保温时间都应有所不同。对于大型、厚壁制品,升温不能过快,保温时间不宜过短。如果坯料中含有大量高可塑性粘土或炭素粘土,其脱水除炭困难,升温速度更应放慢。

窑炉结构、容量、燃料和装窑密度

在拟定烧成制度时,必须将制品对升温速度的要求与窑炉结构和操作条件结合起来。不同的窑型,即使同一窑型其结构和容量的不同将影响窑内的传热方式和温差大小,以及操作条件;装窑密度将影响窑内气体的流动分布和产品的热容量,因此,烧成制度应有所差别。燃料的种类和热值的高低,将影响煅烧操作和可能提供的热量,同样影响烧成的结果。

烧成方式

根据产品的特点,陶瓷的烧成方式有二种:一次烧成和二次烧成。

坯体上釉后,坯釉同时烧成的方式,称为一次烧成(本烧)。普通电瓷产品大都采用这种方式烧成。一次烧成时,要求坯釉的烧成温度一致,施釉操作要求较严格,但可节省一道工序,节约燃料和工时,降低产品成本低。

当坯体的烧成温度高,釉的成熟温度比坯的烧成温度低很多时,或坯体强度很低,为了保证产品质量和便于施釉操作机械化,往往将坯、釉分别烧成,先将坯体烧成(素烧),然后施釉再次烧成(釉烧),这种方式为二次烧成。通常素烧温度低于本烧温度。目前大型瓷套采用釉接法,以及火花塞、日用瓷等产品是采用二次烧成的。

影响烧成制品的因素很多,在制定烧成制度时,可借鉴同类产品的生产经验,经过试烧,进行调整后才能用于正是生产。

7.1.3.2 气氛制度的确定

1 烧成气氛对产品性能的影响

烧成气氛是根据燃烧产物中的游离氧的含量和还原介质的含量来确定的。影响烧成气氛的介质主要是O2 和CO 根据烟气分析的结果,几种气氛的大致成分见表11-4。

在烧成过程中,烧成气氛不仅影响坯体的化学反应,升温速度,烧成温度而且影响瓷质性能,颜色光泽。影响程度又和原料的种类和纯度有关。

表11-4烧成气氛的成分

气氛种类烟气成分%空气过剩系数

O2 CO CO2α

强氧化气氛8~10 0 10~12 1.6~2.0

氧化气氛3~5 0 11~13 1.3~1.5

强还原气氛 0 3~7 15~17 0.9~1.0

弱还原气氛<1 1.5~3.0 16~19 ≤1

气氛对陶瓷坯体过烧膨胀的影响

根据李家治等的研究,瓷石-高岭土瓷坯在还原气氛中过烧40℃,产生的膨胀比在氧化气

氛中要小得多,过烧程度随坯体中含铁量增加而变大。由高岭土-长石-石英膨润土配制的瓷坯,在还原气氛下的过烧膨胀却比氧气气氛要大,尤其使膨润土含量多时更为明显。

硫酸盐、Fe2O3、磁铁矿和云母中所含的铁质,在氧化气氛中都在接近坯体烧结、

釉层熔化的高温下才分解。此时气孔封闭,气体不能排除而引起膨胀起泡。在还原气氛中,这些物质的分解可提高前至坯、釉尚属多孔状态下完成,气体可以自由逸出,过烧膨胀大为减轻。瓷石-高岭土坯料,铁含量较高,在低温煅烧时吸附性不强,它的过烧膨胀主要由高价铁和硫酸盐的分解造成,所以在还原气氛中过烧膨胀值较低。长石质瓷坯的铁含量不高,但膨润土中有机物含量高,并具有较强的吸附性,采用还原气氛烧成时,一方面坯体易吸收碳,另一方面碳素氧化温度较高,因而还原气氛中的过烧膨胀较氧化气氛中大。

气氛对坯体的收缩和烧结的影响

上述两种坯体在还原气氛中的烧结温度均比氧化气氛中低,降低程度随铁含量的减少而减少。但两者的最大收缩却不同,瓷石质瓷坯在还原气氛中的收缩较氧化气氛中大,而长石与膨润土配制的坯在氧化气氛中的收缩较大。因为坯中Fe2O3被还原为FeO,FeO易与SiO2形成低熔点硅酸盐并降低玻璃相的粘度,增大它的表面张力,从而促进坯体在较低温度下烧结并产生较低收缩。在还原气氛中碳素的氧化移向高温,故烧结收缩减小。

气氛对坯的颜色和透光性以及釉层质量的影响

气氛对坯釉性能的影响主要表示在如下方面:

①影响铁、钛的价数。Fe2O3在瓷坯低碱性玻璃相中的溶解度极低,冷却时即由其中析出胶态的Fe2O3使瓷坯成黄色。据分析,在电瓷坯料中,Fe2O3占总的铁含量的75~85%,FeO约占15~25%,经氧化保温后,FeO仅占2~9%,再经还原气氛烧成后,FeO约占60~90%。因此,还原烧成的瓷坯白度提高,另一方面液相的增加,气孔率的降低,相应提高了透光性。对白釉的影响亦如此,只不过釉层直接与气氛接触,釉中铁对气氛的敏感性更强一些。但对含钛较多的坯料却应避免还原气氛,否则部分TiO2变成兰紫色的T2O3,有时形

成墨色FeO·Fe2O3尖晶石和一系列铁钛混合晶体从而加深铁的呈色。在棕釉中,Fe2O3、Cr2O3在还原气氛中几乎全部生成尖晶石矿物,釉面光滑无气泡,而在养化气氛中起泡严重。

②使SiO2 和CO还原在一定温度下,还原气氛可使SiO2还原为SiO,它在较低温度下将按2SiO→SiO2 +Si 分解,在制品表面形成Si黑斑。

CO分解出C沉积在坯、釉上形成黑斑(烟熏)。而且在C和铁的催化作用下,800℃以前这种分解速度就很明显,继续升温将形成釉泡、针孔,对吸附性强的坯釉更应注意。

③形成氮的化合物氮在高温还原气氛中可以形成化合物溶解于坯釉熔体中,遇到氧化气

氛或有Fe2O3 的氧化作用时,又会重新分离产生气泡。

气氛对机电性能的影响

在电瓷烧成中发现,凡存在氧化发黄(赤变)的产品不仅外观呈色不良,且瓷质结构松弛,冷热性能、机械强度、体积电阻、击穿电压等性能指标下降。特别是对于性能要求较高或裕度不大的产品,任何发黄都将导致产品在运行中性能劣化。产生发黄的原因是在还原阶段中、未及时还原、或还原不彻底,还原气氛不稳定,使2FeO氧化为Fe2O3,造成发黄。因此电

瓷产品采用适当的还原气氛下烧成,有利于减少制品内部气泡,孔洞等宏观裂缝,使晶相玻

陶瓷烧成制度及材料

陶瓷窑炉分类 按工作方式分类(1)间歇窑(2)连续窑 按热源分类:(1)火焰窑——常用于普通陶瓷工业 (2)电热窑——常用于电子陶瓷或特种陶瓷工业 烧成过程是若干过程的综合,包括下面五个过程: (1)物料的物理化学变化过程(2)物料的运动过程(3)气体流动过程(4)燃料燃烧过程(5)传热过程 陶瓷的烧成制度须满足以下三点基本要求: 1、各阶段应有一定的升温或降温速度,不得超过,以免坯体内外温差过大而形成破坏应力,同时还应考虑到该阶段中所进行的物理化学变化所需要的时间。 2、在适宜的烧成温度下应有一定的保温时间,以使坯体内外温度趋于一致,保证坯体内外充分烧结和釉面成熟平整。 3、在某些阶段应保持一定的气氛,以保证坯体中某些物理化学过程的进行。 烧成制度:1温度制度2气氛制度3压力制度4温度制度: ①温度制度::将窑炉内制品温度随时间(或位置)变化的规律在直角坐标系上绘成曲线称烧成曲线。(温度为制品的表面温度)常用窑温来代替此温度。 ②气氛制度:窑炉内制品周围气体性质随时间(或位置) 变化的规律。 ③压力制度:窑内气体压力随时间(或位置)变化的规律 耐火材料的主要性能: A、耐火度 定义:耐火材料抵抗高温而不变形的性能叫耐火度。 B、荷重软化温度(荷重软化点) 定义:荷重软化温度就是耐火材料在一定压力下发生一定变形和坍塌时的温度。 C、热稳定性 定义:耐火材料抵抗温度急剧变化而不破裂或剥落的能力称热稳定性或称耐急冷急热性。 D、抗化学腐蚀性 耐火材料在高温下抵抗炉渣侵蚀的能力 E、高温体积稳定性(残余收缩或膨胀、重烧收缩或膨胀) 指材料在高温下长期使用时,体积发生不可逆变化(收缩或膨胀)的性能

陶瓷材料烧结技术的研究进展

Material Sciences 材料科学, 2017, 7(6), 628-632 Published Online September 2017 in Hans. https://www.360docs.net/doc/861702988.html,/journal/ms https://https://www.360docs.net/doc/861702988.html,/10.12677/ms.2017.76083 Research and Application on Sintering Technology of Ceramic Materials Haitao Zheng1, Tingting Pan2 1Harbin Aurora Optoelectronics Technology Co., Ltd., Harbin Heilongjiang 2Heilongjiang University of Finance and Economics, Harbin Heilongjiang Received: Sep. 3rd, 2017; accepted: Sep. 22nd, 2017; published: Sep. 28th, 2017 Abstract Advanced ceramic materials are widely used in aerospace, electronics, mechanical, biological, medical and other fields because of its fine structure and high strength, high hardness, high tem-perature resistant, corrosion resistance, wear-resisting property and a series of excellent features. The sintering technology of ceramic materials has an important influence on the structure and property of the material itself. This paper summarized the ceramic sintering mechanism, research progress and application, and indicated the future research direction. Keywords Sintering Technology, Mechanism, Research Development, Application 陶瓷材料烧结技术的研究进展 郑海涛1,潘婷婷2 1哈尔滨奥瑞德光电技术有限公司,黑龙江哈尔滨 2黑龙江财经学院,黑龙江哈尔滨 收稿日期:2017年9月3日;录用日期:2017年9月22日;发布日期:2017年9月28日 摘要 先进陶瓷材料由于其精细的结构组成及高强度、高硬度、耐高温、抗腐蚀、耐磨等一系列优良特性被广泛应用于航空航天、电子、机械、生物医学等各个领域。陶瓷材料的烧结技术对材料本身的结构及性能有着重要影响。本文对陶瓷材料的烧结机理、研究进展及应用进行了总结,并提出了今后的研究方向。

陶瓷烧成过程及影响因素

陶瓷烧成过程及影响因素一。低温阶段温度低于300℃,为干燥阶段,脱分子水;坯体质量减小,气孔率增大。对气氛性质无要求二中温阶段温度介于300~950℃1.氧化反应:(1)碳素和有机质氧化;(2)黄铁矿(FeS2)等有害物质氧化。2.分解反应:(1)结构水脱出;(2)碳酸盐分解;(3)硫酸盐分解3.石英相变和非晶相形成。影响因素加强通风保持良好氧化气氛,控制升温速度,保证足够氧化反应时间,减少窑内温差。三。高温阶段1.氧化保温阶段温度大于950℃,各种反应彻底;2.强还原阶段CO浓度3%~5% 三价铁还原成二价铁之后与二氧化硅反应形成硅酸铁。3.弱还原阶段非晶态(玻璃相)增多,出现偏高岭石===模来石+ SiO2(非晶态)影响因素,控制升温速度,控制气氛,减小窑内温差四。高温保温阶段烧成温度下维持一段时间。物理变化:结构更加均匀致密。化学变化:液相量增多,晶体增多增大晶体扩散,固液分布均匀五。冷却阶段液相结晶晶体过冷强度增大急冷(温度大于850℃)→缓冷(850~400℃)→终冷(室温)一次烧成和二次烧成对比一次烧成又称本烧,是经成型,干燥或施釉后的生坯,在烧成窑内一次烧成陶瓷制品的工艺路线。特点:1 工艺流程简化;2 劳动生产率高;3 成本低,占地少;4 节约能源。二次烧成是指经过成型干燥的生坯先在素烧池中素烧,即第一次烧成然后拣选施釉在进入釉烧窑内进行釉烧第二次烧成特点:1 避免气泡,增加釉面的白度和光泽度;2 因瓷坯有微孔,易上釉;3 素烧可增加坯体的强度,适应施釉、降低破损率;4 成品变形小,(因素烧已经收缩);5 通过素检可降低次品率。对批量大,工艺成熟质量要求不是很高的产品,可一次烧成,但一次烧成要求坯釉一起成熟,否则损失大,质量下降,应用二次烧成耐火材料的宏观性质1.气孔:开孔、闭孔和贯通孔;2.气孔率:体积百分比 真气孔率Pt=(Vc+V o)/Vb×100% 闭气孔率Pc= Vc/Vb×100% 显气孔率Pa= V o /Vb×100%Vc---闭孔体积;Vo---开孔+贯通孔;Vb---材料总体积Pt= Pc+ Pa 3.密度(g/cm3)体积密度d=M/V视密度或表观密度da=M/(Vc+Vt)真密度dt=M/Vt Vc---闭孔体积;Vt---除气孔外的材料体积;V---总体积;M—质量 4.吸水率(%)是指全部显气孔被水填满时,水的质量与干燥材料的质量之比。Wa=(M-Mo)/Mo×100%Wa—吸水率;M—吸水后质量;Mo—吸水前质量 力学性质1.常温耐压强度S=P/A P—材料破坏时的最大压力;A—受压面积 2.高温耐压强度在高于1000~1200℃条件下,单位面积所承受的最大压力。 3.抗折强度(抗弯强度、断裂模量)材料单位面积所承受的极限弯曲应力。 4.耐磨性材料抗机械磨损作用的能力。 热学性质1.热膨胀性包括线膨胀系数和体积膨胀系数;2.导热性导热系数; 3.比热容常压下加热一公斤材料使之升高1℃所需要的热量(kJ) 4.导电性电阻率。碳质和碳化硅质材料为导体,一般耐火材料为不良导体,但温度大于1000℃时导电性明显提高,熔融时导电能力很强。 耐火材料的使用性质1.耐火度材料在高温作用下达到软化程度时的温度。 2.荷重软化温度普通材料加恒压0.2N/mm2下,升温测其软化温度。 3.高温体积稳定性材料重烧线变化率和体积变化率。 4.耐热震性(抗热震性)极限温差。 5.抗渣性材料在高温下抵抗熔渣及其它熔融液侵蚀而不易损毁的性能。 6. 耐真空性材料在真空和高温下服役时的耐久性,因高温减压时耐火材料中有些组分极易挥发。

一、烧结基本原理精讲

一、烧结 (1)、烧结基本原理 烧结是粉末冶金生产过程中最基本的工序之一。烧结对最终产品的性能起着决定性作用,因为由烧结造成的废品是无法通过以后的工序挽救的;相反,烧结前的工序中的某些缺陷,在一定的范围内可以通过烧结工艺的调整,例如适当改变温度,调节升降温时间与速度等而加以纠正。 烧结是粉末或粉末压坯,加热到低于其中基本成分的熔点温度,然后以一定的方法和速度冷却到室温的过程。烧结的结果是粉末颗粒之间发生粘结,烧结体的强度增加。在烧结过程中发生一系列物理和化学的变化,把粉末颗粒的聚集体变成为晶粒的聚结体,从而获得具有所需物理,机械性能的制品或材料。烧结时,除了粉末颗粒联结外,还可能发生致密化,合金化,热处理,联接等作用。人们一般还把金属粉末烧结过程分类为:1、单相粉末(纯金属、古熔体或金属化合物)烧结;2、多相粉末(金属—金属或金属—非金属)固相烧结;3、多相粉末液相烧结;4、熔浸。 通常在目前PORITE微小轴承所接触的和需要了解的为前三类烧结。通常在烧结过程中粉末颗粒常发生有以下几个阶段的变化:1、颗粒间开始联结; 2、颗粒间粘结颈长大; 3、孔隙通道的封闭; 4、孔隙球化; 5、孔隙收缩; 6、孔隙粗化。 上述烧结过程中的种种变化都与物质的运动和迁移密切相关。理论上机理为:1、蒸发凝聚;2、体积扩散;3、表面扩散;4、晶间扩散;5、粘性流动;6、塑性流动。

(2)、烧结工艺 2-1、烧结的过程 粉末冶金的烧结过程大致可以分成四个温度阶段: 1、低温预烧阶段,在此阶段主要发生金属的回复及吸附气体和水分的挥发,压坯内成形剂的分解和排除等。在PORITE微小铜、铁系轴承中,用R、B、O(Rapid Burning Off)来代替低温预烧阶段,且铜、铁系产品经过R、 B、O后会氧化,但在本体中可以被还原,同时还可以促进烧结。 2、中温升温烧结阶段,在此阶段开始出现再结晶,首先在颗粒内,变形的晶粒得以恢复,改组为新晶粒,同时颗粒表面氧化物被完全还原,颗粒界面形成烧结颈。 3、高温保温完成烧结阶段,此阶段是烧结得主要过程,如扩散和流动充分地进行和接近完成,形成大量闭孔,并继续缩小,使得孔隙尺寸和孔隙总数均有减少,烧结体密度明显增加 4、冷却阶段:实际的烧结过程,都是连续烧结,所以从烧结温度缓慢冷却一段时间然后快冷,到出炉量达到室温的过程,也是奥氏体分解和最终组

陶瓷高温烧成

实验5.5 陶瓷高温烧成 1 目的意义 1.1 意义 烧成是通过高温处理,使坯体发生一系列物理化学变化形成预期的矿物组成和显微结构,从而达到固定外形并获得所要求性能的工序。陶瓷烧成是制备陶瓷材料最重要的工艺步骤之一。 1.2 目的 ① 进一步了解陶瓷烧成温度和温度制度对材料性能的影响; ② 掌握实验室常用高温实验仪器、设备的使用方法; ③ 通过实验学会分析材料的烧成缺陷,制定材料合理的烧成温度制度。 2 基本原理 陶瓷材料在烧成过程中,随着温度的升高,将发生一系列的物理化学变化。例如,原料的脱水和分解,原料之间新化合物的生成,易熔物的熔融等。随着温度的逐步升高,新生成的化合物量不断变化,液相的组成、数量及粘度也不断变化,坯体的气孔率逐渐降低,坯体逐渐致密,直至密度达到最大值,此种状态称为“烧结”。坯体在烧结时的温度称为“烧结温度”。 陶瓷材料的烧结过程将成型后的可密实化的粉末,转化为一种通过晶界相互联系的致密晶体结构。陶瓷生坯经过烧结后,其烧结物往往就是最终产品。陶瓷材料的质量与其原料、配方以及成型工艺、陶瓷制品的性能、烧结过程等有很大关系。因此,一般建筑卫生瓷的烧结除了要通过控制烧结条件,以形成所需要的物相和防止晶粒异常长大外,还要严格控制高温下生成的液相量。液相量过少,制品难以密实;液相量过多,则易引起制品变形,甚至产生废品。 烧结后若继续加热,温度升高,坯体会逐渐软化(烧成工艺上称为过烧),甚至局部熔融,这时的温度称为“软化温度”。烧结温度和软化温度之间的温度范围称为“烧结温度范围”。 3 实验器材 ①坩埚钳,石棉手套、护目镜; ②高温电阻炉(最高温度1350℃±); ③垫砂(煅烧SiO2或A12O3粉)。 ④坯料:高岭土、滑石、长石、化学试剂等 4 实验步骤 ① 试样制备:参见实验九; ② 按编号将试样置人高温炉内。装炉时,试样与炉底间以煅烧过的石英粉或A12O3粉隔离。试 样之间的距离为10mm。

氧化铝陶瓷的烧结教材

氧化铝陶瓷的烧结 摘要:随着科学技术与制造技术日新月异的发展,氧化铝陶瓷在现代工业中得到了深入的发展和广泛的应用。本文就氧化铝陶瓷的烧结展开论述。主要涉及原料颗粒和烧结助剂两方面,以获得性能良好的陶瓷材料,对满足工业生产和社会需求有非常重要的意义。 关键词:氧化铝;原料颗粒;烧结助剂; 1 引言 在科学技术和物质文明高度发达的现代社会中,人类赖以制成各种工业产品的材料实在千差万别,但总体包括起来,无非金属、有机物及陶瓷三大类[1]。氧化铝陶瓷是目前世界上生产量最大、应用面最广的陶瓷材料之一,具有机械强度高、电阻率高、电绝缘性好、硬度和熔点高、抗腐蚀性好、化学稳定性优良等性能,而且在一定条件下具有良好的光学性和离子导电性。基于Al2O3陶瓷的一系列优良性能,其广泛应用于机械、电子电力、化工、医学、建筑以及其它的高科技领域[2]。在氧化铝陶瓷的生产过程中, 无论是原料制备、成型、烧结还是冷加工, 每个环节都是不容忽视的。目前氧化铝陶瓷制备主要采用烧结工艺[3],坯体烧结后,制品的显微结构及其内在性能发生了根本的改变,很难通过其它办法进行补救。因此,深入研究氧化铝陶瓷的烧结技术及影响因素,合理选择理想的烧结制度确保产品的性能、分析烧结机理、研究添加剂工作机理等对氧化铝陶瓷生产极有帮助,为氧化铝陶瓷的更广泛应用提供理论依据,为服务生产和社会需要非常重要。 2 氧化铝陶瓷简介 Al2O3是新型陶瓷制品中使用最为广泛的原料之一,具有一系列优良的性能[4]。Al O3陶瓷通常以配料或瓷体中的Al2O3的含量来分类,目前分为高纯型与2 普通型两种。高纯型氧化铝陶瓷系Al2O3含量在99.9%以上的陶瓷材料。由于其

陶瓷烧成工

《陶瓷烧成工》复习题 一、选择题 1、按照陶瓷概念和用途,我们可将陶瓷制品分为以下两大类。 A、结构陶瓷和功能陶瓷 B、陶器和瓷器 C、传统陶瓷和新型陶瓷 D、日用陶瓷和工业陶瓷 2、我国陶瓷内陶器发展到瓷器的过程中,还经历了以下一个阶段。 A、带釉陶瓷 B、原始瓷器 C、青白瓷 D、炻器 3、青花和釉里红是我国代在景德镇瓷区首先烧制成的。A、唐代 B、宋代 C、元代 D、明代 4、细瓷器的吸水率一般是。A、<3% B、<12% C、<1% D、<0.5% 5、炻器的吸水率一般是。A、<3% B、<12% C、<1% D、<5% 6、功能陶瓷是具有以下功能的陶瓷材料。 A、电、光、声功能 B、耐磨、耐热、高强度、低膨胀 C、生物、化学功能 D、电、磁、光、声热及生物、化学 7、传统陶瓷是以下几种陶瓷材料的通称。 A、粗陶、精陶、瓷器 B、日用陶瓷、工业陶瓷 C、陶器、炻器和瓷器 D、日用的陶瓷、建筑卫生陶瓷 8、官、哥、定、钧、汝五大名窑是我国代的重要的瓷工业成就。 A、宋代 B、明代 C、唐代 D、元代 9、我国在已经能烧制Fe2O3含量少,胎体致密的青瓷。 A、汉代 B、东汉晚期 C、唐代 D、隋代 10、半导体陶瓷、压电陶瓷、铁氧体材料是。A、结构陶瓷 B、氧化物陶瓷 C、功能陶瓷 D、非氧化物陶瓷 11、母岩风化崩解后在原地残留下来的粘土是。A、次生粘土 B、沉积粘土 C、原生粘土 D、高岭土 12、膨润土、木节土、球土是。A、硬质粘土 B、低可塑性粘土 C、高可塑性粘土 D、高岭土 13、粘土主要矿物类型有以下三种能。 A、高岭土、膨润土、绢云母 B、高岭土、膨润土、白云母 C、多水高岭、蒙脱石、伊利石 D、高岭石、蒙脱石、伊利石 14、粘土原料中主要杂质矿物除碳酸盐及硫酸盐类,铁和钛的化合物,有机质外,还有。 A、长石 B、石英 C、石英和母岩残渣 D、碱石 15、影响粘土烧结的主要因素是粘土是。 A、颗粒组成 B、化学组成 C、颗粒组成和化学组成 D、化学组成和矿物组成 16、生产日用陶瓷一般选用含钾长石较多的钾钠长石。要求K20+Na2O总量为。 A、不大于11% B、不小于11% C、不小于13% D、不小于15% 17、高岭石的矿物实验式为。 A、K20·Al203·6Si02 B、Al203·Si02·H20 C、Al203·4Si02·H20 D、Al203·2Si02·2H20 18、滑石的矿物实验式是。 A、2MgO·2 Al203·5SiO2 B、3MgO·4 Si02·H2O C、3MgO·2Si02·2H20 D、CaO·MgO·2SiO2 19、白云石的化学式是。 A、CaMg(CO3)2 B、 MgCO3 C、3MgOSiO2H2O D、CaOSiO2 20、方解石的化学式是。 A、MgCO3 B、CaCO3 C、CaOSiO2 D、CaSO42H2O 21、在陶瓷坯料中,膨润土使用量不宜过多,一般用量是。A、5%左右 B、7%左右 C、3%左右 D、6%左右 22、石英晶型转化在生产过程中危害较大的是。 A、低温型快速转化 B、高温型缓慢转化 C、低温型缓慢转化 D、高温型快速转化 23、影响粘土可塑性的主要因素有。 A、粘土颗粒分散度 B、粘土颗粒的分散度、形状及水的用量 C、粘土颗粒形状 D、粘土颗粒的分散度及形状 24、影响成形工艺的粘土工艺性能具有可塑性、结合性、离子交换性及。 A、触变性 B、干燥收缩 C、触变性和干燥收缩 D、流动性 25、粘土工艺性能中与烧成工艺有关的有烧成收缩、耐火度及。 A、烧结温度 B、烧结范围 C、玻化温度和烧成温度 D、烧结温度和烧结范围 26、加入以下原料可以降低可塑性。A、长石 B、滑石 C、石英、熟瓷粉和瘠性粘土 D、膨润土 27、常用测定可塑性方法有可塑性指标和可塑性指数,高可塑性泥料的可塑性指数是。 A、7—15% B、<15% C、>13% D、>15% 28、在几种主要粘土矿物中,触变性较大的是。A、高岭石 B、蒙脱石 C、蒙脱石和伊利石 D、伊利石 29、根据粘土的化学组成,可按发下经验公式近似计算耐火度。 A.T耐=(360+W A+W mo)/0.228 B.T耐=(360+W A-W mo)/0.228 C.T耐=(360-W A-W mo)/0.228 D.T耐=(360+W A-W mo)/0.228 30、计算干燥线收缩的公式是。 A.SF=(L干-L0)/L0×100% B.SF=(L0-L干)/L干×100% C.SF=(L0-L干)/L0×100% D.SF=(L0-L干)/100 31、釉的始熔温度是指。 A、釉开始流淌时的温度 B、釉的软化变形点的温度 C、釉的熔融温度 D、釉的熔融温度范围的上限温度 32、釉的表面张力过大,容易造成。A、缩釉缺陷 B、流釉 C、剥釉 D、釉面发干 33、影响釉粘度的最重要因素是。 A、釉料组成和细度 B、釉料细度和烧成温度 C、釉料熔融温度范围 D、釉料组成和烧成温度 34、研究表明,优良光亮釉的Al2O3:SiO2摩尔数比是。 A、1:3—1:7 B、1:7—1:11.5 C、1:5—1:11.5 D、1:7—1:10 35、釉中网络结构的基本组元是。 A、Al2O3 B、SiO2 C、B2O3 D、Al2O3和SiO2 36、在釉组成中,能破坏[SiO4]网络结构,使硅氧四面体,间联接程度降低,从而降低釉粘度的是。 A、Al2O3 B、B2O3 C、碱金属氧化物 D、ZrO2 37、碱金属氧化物降低釉麦面张力作用较强,其顺序为。 A、Li+<Na+<K+ B、K+<Na+<Li+ C、Li+<K+<Na+ D、Na +<K+<Li + 38、窑内气氛对釉熔体表面张力也有影响,还原气氛下的表面张力约比氧化气氛下增大。 A、20% B、15% C、10% D、8% 39、硬质瓷器釉的线膨胀系数最好比坯低。 A、1.0×10-6/℃ B、0.5×10-6/℃ C、1.5×10-6/℃ B、0.8×10-6/℃ 40、α釉>α坯时,在冷却过程中,釉层容易形成。A、釉层龟裂 B、釉层剥落 C、缩釉 D、釉层无光 41、釉中氧化物能明显增大釉的膨胀系数的是。A、K2O、Na2O B、Li2O、K2O、Na2O C、CaO、MgO D、ZnO 42、在下列几组氧化物中,能显著提高釉面光泽度的是。A、CaO、Mgo B、K2O、Na2O C、BaO、PbO D、ZnO、SiO2 43、釉中Al2O3含量过多会明显增大。 A、釉的膨胀系数 B、釉的表面张力 C、釉的粘度 D、釉的粘度和釉的难熔程度 44、釉中CaO通常用以下原料引入。A、钙长石 B、白云石 C、碱石 D、石灰石、方解石 45、釉中MgO通常用以下原料引入。A、瓷石 B、硅灰石 C、方解石 D、滑石、白云石 46、铝丹的化学式是。A、PbO B、Pb3O4 C、2PbCO3·Pb(OH)2 D、PbCO3 47、在以下几组氧化物中,常用的乳浊剂是。A、Cao、MgO B、BaO、PbO C、SnO2、ZrO2、TiO2 D、ZnO、PbO、SiO2 48、制备熔块的配合规则要求,应将以下原料配入熔块。 A、粉状原料 B、熔剂原料 C、水溶性原料,有毒原料 D、易挥发的原料 49、熔块配合规则要求,熔块组成中Al2O3与碱性氧化物的摩尔数比应小于。 A、0.15 B、0.2 C、0.25 D、0.3 50、熔块组成中R2O与RO的摩尔数比应小于。A、0.5 B、1 C、1.5 D、1.2 51、熔块组成中若含B2O,则SiO2与B2O3的摩尔数比必须大于。A、1 B、1.5 C、2 D、2.5 52、长石质瓷的组分中Al2o3与Sio2的摩尔数比一般为。A、1:4 B、1:5 C、1:5.5 D、1:7 53、我国长石质瓷的示性矿物组成范围中粘土物质的含量为。 A、20-30% B、25-35% C、40-50% D、45-55% 54、烧成温度在1250-1450℃的绢云母质瓷配料比例中瓷石的加入量为。 A、70-30% B、30-70% C、30-60% D、40-70% 55、骨质瓷的主晶相是。A、钙长石和磷酸钙B、莫来石C、磷酸钙D、残留石英颗粒 56、影响泥浆流动性因素中有一种是。 A、电解质的作用 B、泥料化学组成 C、粘土加入量 D、石英、长石加入量 57、长石质瓷的相组成范围中,玻璃相含量一般为。 A、10-30%B、14-25%C、50-60%D、45-55% 58、镁质瓷的理论基础是以下三个系统中的一个。 A、K2O-Al2O3-SiO2 B、 MgO-CaO-SiO2 C、MgO-Al2O3-SiO2 D、Mg2SiO4-Al2O3-SiO2 59、我国长石质的烧成温度一般为。A、1250~1350℃B、1300~1350℃ C、1250~1400℃D、1200~1350℃ 60、长石质瓷坯料中Al2O3摩尔数一般是。A、不低于3 B、不低于2 C、不高于2 D、不高于3 61、白瓷坯料组成中的Fe2o3含量为。A、0.5%以下B、1%以下C、1.5%以下D、0.5-1.5% 62、长石质瓷中K2o、Na2o主要由长石引入,一般K2O+Na2O含量为。A、5%左右B、<5%C、5-8%D、3-5% 63、长石质瓷中碱土金属氧化物含量较少,它们。

第九章 陶瓷的烧结原理及工艺

第九章 陶瓷的烧结原理及工艺 1.烧结通常是指在高温作用下粉粒集合体(坯体)表面积减少,气孔率降低、致密度提高、颗粒间接触面积加大以及机械强度提高的过程。 2.陶瓷的烧结可以分为气相烧结、固相烧结、液相烧结 若物质的蒸汽压较高,以气相传质为主,叫做气相烧结; 若物质的蒸汽压较低,烧结以固相扩散为主,叫固相烧结; 有些物质因杂质存在或人为添加物在烧结过程中有液相出现,称为液相烧结; 3.烧结过程中的物质的传递即传质过程,包括:(1)蒸发和凝聚;(2)扩散;(3)粘性流动; (4)塑性流变;(5)溶解和沉淀 a 、气相传质(气相烧结)……公式要记住 气相烧结中的传质过程主要是蒸发和凝聚 b 、固相传质(固相烧结)………….. 公式要记住 目前公认的机制有(1)扩散机制;(2)粘滞性流动和塑性流变 c 、液相传质(液相烧结) s 与s 0分别为颗粒和大块物质的溶解度; γsl 为液固表面张力; V 0为摩尔体积;r 为颗粒半径 液相烧结可以分成三个阶段: (1)在成形体中形成具有流动性的液相,并在表面张力的作用下,使固体颗粒以更紧密方式重新排列的粘滞流动过程,称为重排过程; (2)通过颗粒向液相中溶解和重新淀析而发生致密度增大的阶段,称为溶解与沉淀过程; (3)液相的重新结晶和颗粒长大,最终形成固相陶瓷-凝结过程 二、影响烧结的因素 烧结时间,颗粒半径,气泡和晶界,杂质及添加剂 烧结促进剂、烧结阻滞剂、反应接触剂或矿化剂,烧结气氛 氧化性气氛、中性气氛、还原性气氛 9.2陶瓷的烧结方法 1、根据烧结时是否有外界加压可以将烧结方法分为常压烧结和压力烧结 常压烧结又称为普通烧结,指在通常的大气条件下无须加压进行烧结的方法(传统陶瓷大都在隧道窑中进行烧结,而特种陶瓷大都在电窑中烧成) 压力烧结可以分为热压烧结和热等静压烧结 a 、热压烧结是指在粉体加热时进行加压,以增大粉体颗粒间的接触应力,加大致 密化的动力,使颗粒通过塑性流动进行重新排列,改善堆积状况。 b 、热等静压烧结工艺是将粉体压坯或将装入包套的粉料放入高压容器中,在高温 和均衡的气体压力作用下,将其烧结为致密的陶瓷体。 2、根据烧结时是否有气氛可以将烧结方法分为普通烧结和气氛烧结 3、根据烧结时坯体内部的状态可以分为气相烧结、固相烧结、液相烧结、活化烧结,反 应烧结 反应烧结是通过多孔坯件同气相或液相发生反应,使坯体的质量增加、气孔率减少并烧结成具有一定强度和尺寸精度的成品的一种烧结工艺 9.3 陶瓷烧结后的处理 rRT V s s sl 0 02γ=ln

陶瓷烧成工艺技术手册

江西烧成工艺技术手册

目录

第一节干燥基础知识 在斯米克实际生产过程中,玻化砖使用卧干器等设备对坯体进行烘干,卧干器,通称五层卧干器,每层全长23米,有的企业称之为多层烘道窑 一、干燥的作用 在斯米克内部,不管是玻化砖还是釉面砖,均采用干压(等静压)成型而成,其坯体所含的水分跟粉料水分基本一致,一般在5~6.5%。该状态下坯体的强度整体偏低,一般在3~5kg/cm2,不利于长距离的输送,也不利于后续的施釉和直接烧成。因此干燥的作用就是将坯体中所含的大部分结合水(通俗说,该水不参与粉料内部的结构组成)排出,赋予坯体一定的干坯强度,确保后续的走线传送、修坯及施釉等加工工序要求,也能避免在烧成时由于水分大量汽化膨胀导致砖坯炸裂等缺陷出现。 二、干燥过程 如上面所述,干燥过程就是排出坯体内部结合水的过程。在实际的干燥过程中,一般包含以下四个阶段: 1.升速干燥阶段: 在该阶段坯体表面首先被加热,外表水分开始逐步的向外排出; 2.等速干燥阶段: 随着干燥的逐步深入,坯体内部的水分在此阶段顺着坯体内部的毛细孔不断向外排出,程度也较为剧烈,坯体开始出现一定程度的收缩; 3.降速干燥阶段: 随着干燥的不断进行,坯体内部的水分不断外排,经历过前期的等速干燥阶段后,干燥的速度逐步下降,毛细孔的排水动力逐步减弱,进入降速干燥阶段; 4.平衡干燥阶段: 此阶段坯体表面排出和吸附处于动态平衡过程,坯体水分不再发生变化,坯体的表面湿度和烘干介质湿度基本一致。 三、干燥收缩与变形 随着坯体内部水分的排出,坯体也发生一定的体积变化——收缩。在整个坯体收缩过程中,因坯料的颗粒具有一定的取向性,导致了干燥收缩的各向异性,这种各向异性导致了坯体内外层及各部分收缩的差异,从而产生内应力。当这种内应力大于塑性状态坯体的屈服值时,坯体发生变形,若内应力过大,超过其弹性状态的坯体强度,会导致开裂。影响坯体干燥收缩与变形的主要因素有以下几个方面: 1、坯体含水率: 含水率越大,干燥后排出的水分越多,收缩越大,容易产生内部应力而导致变形和开裂; 2、坯体粉料的级配: 由于粉料颗粒级配的不同,粉料的堆积密度就有所差异。一般说,当坯体粉料的堆积密度越高时,

(整理)陶瓷烧成与烧结

7 烧成与烧结 7.1 烧成原理 为制定合理的煅烧工艺,就必须对物料在烧成时所发生的物理化学变化的类型和规律有深入的了解。但是物料烧成时的变化较所用的原料单独加热时更为复杂,许多反应是同时进行的。一般而言,物料的烧成变化首先取决于物料的化学组成,正确的说是物料中的矿物组成。使用不同的地区的原料,即使物料的化学组成相同,也不能得到完全相同的烧成性质。其次,物料的烧成变化在很大程度上还取决于物料中各组分的物理状态,即粉碎细度、混合的均匀程度、物料的致密度等,因为物料的烧成是属于液相参与的烧结过程,因此物料的分散性和各组分的接触的密切程度直接影响固相反应、液相的生成和晶体的形成。此外,烧成温度、时间和气氛条件对物料的烧成变化影响也很大。要将这些复杂的因素在物料烧成过程中的变化上反映出来是困难的。为研究方便本书以长石质陶瓷坯体为例进行讨论。 7.1.1 陶瓷坯体在烧成过程中的物理化学变化 陶瓷坯体在烧成过程中一般经过低温阶段、氧化分解阶段和高温阶段。 1.低温阶段(由室温~300℃) 坯料在窑内进行烧成时,首先是排除在干燥过程中尚未除去的残余水分。这些残余水分主要是吸附水和少量的游离水,其量约为2~5%。 随着水分排除固体颗粒紧密靠拢,发生少量的收缩。但这种收缩并不能完全填补水分所遗留的空间,因此物料的强度和气孔率都相应的增加。 在120~140℃之前,由于坯体内颗粒间尚有一定的孔隙,水分可以自由排出,可以迅速升温,随着温度进一步提高,坯体中毛细管逐渐变小,坯体内汽化加剧,使得开裂倾向增大。例如,当加热至120℃时,一克水占有的水蒸气容积为:22.4×(1+120/273)/18=1.79(升)。如果坯体中含有4~5%的游离水,则100克坯体的水蒸气体积达7.16--8.95升,相当于坯体体积的155倍。这些水蒸气主要由坯体的边角部位排出。为了保证水分排出不致使坯体开裂,在此阶段应注意均匀升温,速度要慢(大制品30℃/时,中小制品50~60℃/时),尤其是厚度和形状复杂的坯体更应注意。此外,要求通风良好,以便使排出的水蒸气能迅速排出窑外,避免冷聚在坯体表面。 2.分解与氧化阶段(300~950℃) 此阶段坯体内部发生了较复杂的物理化学变化,粘土和其它含水矿物排除结构水;碳酸盐分解;有机物、碳素和硫化物被氧化,石英晶型转化等。这些变化与窑内温度气氛和升温速度等因素有关。 (1)粘土和其它含水矿物排除结构水 粘土矿物因其类型不同、结晶完整程度不同、颗粒度不同、坯体厚度不同,脱水温度也有所差别,见表11-1。 Al2O3·2SiO2·2H2O 加热——→Al2O3·2SiO2+2H2O↑ (高岭土) (偏高岭土)(水蒸气) 表11-1 各类粘土矿物脱水温度单位:℃ 原料 吸热交换放热效应 排除吸附 水 排除结晶水晶格破坏新结晶物质形成重结晶 高岭土450~600 950~1050 1200~1300

陶瓷材料的烧结与原理

陶瓷材料烧结原理与工艺 摘要:到目前为止,陶瓷烧结技术一直是人们不断突破的领域,本文从陶瓷烧结的分类、影响因素、反应机理分别加以介绍,并列举了一些传统和先进的烧结技术,分析了它们的优缺点及应用的范围。 关键词:陶瓷材料;影响因素;反应机理;烧结方法; Sintering Theory and Technology of Ceramics Abstract:So far, the people of ceramic sintering technology has been constantly breaking the field, this paper classification of ceramic sintering, influence factors, reaction mechanism be introduced separately, and listed some of the traditional and advanced sintering tech- nology, analyzes their advantages and disadvantages and application Range. Key words:Ceramic materials; factors; reaction mechanism; sintering method; 0 前言 陶瓷(Ceramic)的主要制备工艺过程包括坯料制备、成型和烧结。其生产工艺过程可简单地表示为:坯料制备、成型、干燥、烧结、后处理、成品。制备:通过机械或物理或化学方法制备坯料,在制备坯料时,要控制坯料粉的粒度、形状、纯度及脱水脱气,以及配料比例和混料均匀等质量要求。按不同的成型工艺要求,坯料可以是粉料、浆料或可塑泥团;成型:将坯料用一定工具或模具制成一定形状、尺寸、密度和强度的制品坯型(亦称生坯);烧结:生坯经初步干燥后,进行涂釉烧结或直接烧结。高温烧结时,陶瓷内部会发生一系列物理化学变化及相变,如体积减小,密度增加,强度、硬度提高,晶粒发生相变等,使陶瓷制品达到所要求的物理性能和力学性能[1]。 烧结是指成型后的坯体在低于熔点的高温作用下、通过坯体间颗粒相互粘结和物质传递,气孔排除,体积收缩,强度提高、逐渐变成具有一定的几何形状和坚固烧结体的致密化过程。 1 分类 人们根据不同的依据分别对陶瓷的烧结进行分类,通常体现在以下几个方面:

陶瓷烧成工中级考试

一. 填空题 1.窑炉工当班期间负责燃烧系统,传动系统,风机系统的正常运转和巡 查、调节等。 2.烧成制度包括:温度制度、气氛制度、压力制度。 3.着火的三个必要条件是可燃物、助燃物、引火源。 4.砂轮更换时应先检查有无裂缝,并在空转下试用三分钟,试转时不 要站在砂轮机的正面。 5.检查窑炉内状态时人应站在观火孔的侧面,防止火焰外窜被烧伤。 6.根据热电偶的特性,建陶窑炉高温带常用的热电偶为MRP-300型号,低温带 常用热电偶为 K型。 7.辊棒与辊棒夹套的配合公差是辊棒头的直径与夹套内径的公差,合理的配合 公差是0-0.2mm。 8.发生炉混合煤气具有易燃、易爆、有毒三大危害,其中体积含量 最多的可燃成分为C0。 9.一般陶瓷烧成分为四个阶段:预热阶段、预烧阶段、烧成阶 段、冷却阶段。 10.干燥窑的干燥曲线一般可通过控制湿度、时间量而制定。 11.在烧成过程的低温阶段,坯体主要是排除坯体残余水分和进行加热, 为保证有机物、碳、硫化物等的充分氧化和碳酸盐的充分分解,一般选择氧化气氛。 12.停电来电后,各风机的启动顺序为窑炉传动,抽烟风机,气阀,助 燃风机,抽热风机等。 13.正常空气氧含量约占 21 %,根据火焰燃烧状况不同,通常可分为直焰, 倒焰,建陶窑炉基本上采用横焰烧成。 14.高火保温的作用:促使坯体内部的物化反应进行的更为彻底,同时 缩小窑炉各处的温差,使坯体反应程度趋于一致。 15.1Mpa压力 = 10 Kgf/cm2 = 106 Pa = 10200 mmH2O ,热值1 卡(cal)= 4.2焦耳(J)。 16.热电偶的热电特性是由电极材料的化学成分和物理性质决定的。热电势的 大小只与热电偶的材料和两端的温度有关,与热电偶丝的粗细和长短无关。 17.用化学分子式写出我们生产中坯的各化学成分AL2O3 、 SiO2 、 CaO 、 MgO 、 TiO2 、 TiO2 、 Si3N4 等。 18.干燥过程主要是指除去坯体内部自由水的过程。 19.将水分自湿物料内部移向表面的过程称为内扩散,而表面水分汽化扩散入 干燥介质则称为外扩散。 20.影响干燥速度的几个因素是:坯体的形状尺寸和大小、坯体含水率、组 成坯体物料的性质、生坯的温度、干燥介质流量和流速、干燥介质的温度和湿度。 21.釉的热膨胀系数稍小于坯,烧成冷却后制品的釉层将会受到一个压力,从 而提高制品的机械强度。 二.判断题(每小题0.5分,共10分,对的打√,错的打×) 1.坯体在干燥过程中最关键的阶段是等速干燥阶段。( √) 2.通常用热空气干燥,湿扩散和热扩散的方向一致,有利于干燥的进行。(×) 3.烧成制度就是烧成的温度升降速度。(√) 4.还原焰是在空气供给充分,燃烧完全的情况下产生的一种有烟而混浊的火焰。

实验九 陶瓷材料烧结工艺实验

实验九陶瓷材料烧结工艺实验 姓名:许航学号:141190093 姓名:王颖婷学号:141190083 系别:材料科学与工程系专业:材料物理 组号:A9 实验时间:5月11号 1实验目的 1)掌握陶瓷主要制备工艺的原理、方法与一定的操作技能。 2)通过实验了解陶瓷产品的设计程序与工艺过程。 3)掌握制备陶瓷材料的典型工艺流程,包括配方计算、称量、混料、筛分、造粒、成型、排塑、烧结、加工、性能测试等 4)利用实验找出材料的最优烧结工艺,包括烧结温度和烧结时间 5)了解压敏陶瓷等功能陶瓷的制备和性能检测 2 实验背景知识 2.1陶瓷 陶瓷(ceramics)是我们日常生活接触较多,在国民经济中有许多重要应用的无机非金属材料之一。传统概念的陶瓷是指所有以粘土为主要原料,并与其他矿物原料经过破碎混和成型烧成等过程而制得的制品,主要是常见的日用陶瓷、建筑卫生陶瓷等普通陶瓷(ordinary ceramics )。随着社会的发展,出现了一类性能特殊,在电子、航空、生物医学等领域有广泛用途的陶瓷材料,称之为特种陶瓷(specieal ceramics )。 所有的陶瓷(材料及其制品)都有其特定的性能要求。如:日用餐具要有一定的强度(strength)、白度(whiteness)、抗热冲击性(热稳定性);对于电瓷有强度和介电性能要求;而特种陶瓷对性能及其热稳定性要求更高。 陶瓷的性能一方面受到其本征物理量(如热稳定系数、电阻率、弹性模量等)的影响,同时又与其显微结构密切相关。而决定显微结构和本征物理量的是陶瓷的组成及其加工工艺过程。其中陶瓷组成对显微结构、性能起决定作用。 2.2 陶瓷材料制备工艺 陶瓷材料制备的一般工艺流程如图1所示。

陶瓷烧成工艺与制度

陶瓷烧成工艺制度与窑炉 一陶瓷烧成 烧成是指坯体在高温下发生一系列物理化学反应,使坯体矿物组成与显微结构发生显著变化,外形尺寸固定,强度提高,最终获得某种特定使用性能陶瓷制品的过程。 坯体在烧成过程中的物理化学反应,如表1所示: 温度范围物化反应 低温阶段(常温~300℃)排除残余水分 氧化分解阶段(300~950℃)排除结构水、有机物,碳和无机物氧化,碳酸盐、硫酸盐分解,晶型转变 高温阶段(950~烧成温度)上述氧化、分解继续,生产液相。固相溶解,形成新晶相和晶体长大,釉熔融。 釉熔融冷却阶段(烧成温度~室温)液相析晶,液相过冷凝固,晶型转变。 二烧成工艺制度 烧成制度包括温度制度、气氛制度和压力制度。影响产品性能的重要因素是温度和气氛,压力制度旨在温度和气氛制度的实现。温度制度包括升温速度、烧成时间和保温时间,冷却速度等参数。 2.1 烧成温度曲线的制定 烧成温度曲线表示由室温加热到烧成温度,再由烧成温度冷却至室温的烧成过程全部的温度—时间变化情况。烧成温度曲线的性质取决于下列因素: ①烧成时坯体中的反应速度。坯体的组成、原料性质以及高温中发生的化学变化均影响反应的速度。 ②坯体的厚度、大小及坯体的热传导能力。 ③窑炉的结构、形式和热容,以及窑具的性质和装窑密度。 2.1.1 升温速度的确定 低温阶段:升温速度主要取决于坯体入窑时的水分。氧化分解阶段:升温速度主要取决于原料的纯度和坯件的厚度,此外,也与气体介质的流速和火焰性质有关。高温阶段:升温速度主要取决于窑的结构、装窑密度以及坯件收缩变化的程度。 2.1.2 烧成温度及保温时间的确定 烧成温度必须在坯体的烧结范围之内,而烧结范围必须控制在线收缩(体积收缩)达到最大而显气孔率接近于零(细瓷吸水率<0.5%)的一段温度范围。最适宜的烧成温度或止火温度可根据坯料的加热收缩曲线和显气孔率变化曲线来确定。保温时间的确定原则是保证所需液相量平稳地增加,不致使坯体变形。2.1.3 冷却速度的确定 冷却速度的确定主要取决于坯体厚度以及坯内液相的凝固速度。

烧结动力学模型及其机理

第九章烧结动力学模型及其机理 烧结是粉末冶金、陶瓷、耐火材料、超高温材料和金属陶瓷等生产过程的一个重要工序。任何粉体经成型后必须烧结才能赋予材料各种特殊的性能。陶瓷烧结体是一种多晶材料。材料性能不仅与材料组成有关,而且还与材料的显微结构有密切关系。当配方、原料粒度、成型等工序完成以后,烧结是使材料获得预期的显微结构以使材料性能充分发挥的关键工序。因此了解粉末烧结过程及机理,了解烧结过程动力学对控制和改进材料性能有着十分重要的意义。 9.1 烧结的定义 烧结通常是指在高温作用下粉体颗粒集合体表面积减少、气孔率降低、颗粒间接触面加大以及机械强度提高的过程。烧结是一复杂的物理化学过程,除物理变化外,有的还伴随有化学变化,如固相反应。这种由固相反应促进的烧结,又称反应烧结。高纯物质通常在烧结温度下基本上无液相出现;而多组分物系在烧结温度下常有液相存在。有无液相参加其烧结机理有原则区别,所以将烧结分为无液相参加的烧结(或称纯固相烧结),及有液相参加的烧结(或称液相烧结)两类。另外还有一些烧结过程,如热压烧结等,其烧结机理有其特殊性。 陶瓷粉料成型后变成具有一定外形的坯体,坯体内一般包含着百分之几十的气孔(约25-60%),而颗粒之间只有点接触,如图9.1(a)所示。在高温下所发生的主要变化是:颗粒间接触界面扩大,逐渐形成晶界;气孔的形状变化,如图(b),体积缩小,从连通的气孔变成各自孤立的气孔并逐渐缩小,如图(c),以致最后大部分甚至全部气孔从坯体中排除。这就是烧结所包含的主要物理过程。

图9.1 气孔形状及尺寸的变化示意图 烧结必须在高温下进行,但烧结温度及烧结温度范围,因原料种类、制品要求及工艺条件不同而异。纯物质的烧结温度与其熔点间有一近似关系,如金属的开始烧结温度约为0.3-0.4T M(熔点),无机盐类约为0.57T M,硅酸盐类约为0.8-0.9T M。由此可见,开始烧结温度都低于其熔融温度。实验证明,物料开始烧结温度,常与其质点开始迁移的温度一致。在烧结过程中也可能出现液相,这通常是由于物料中出现低共熔物之故。烧结是在远低于固态物质的熔融温度下进行的。烧结与熔融之间有共同之处,同时又有本质的区别。其共同之处是:熔融过程和烧结过程都是由原子热振动引起的,即由晶格中原子的振幅在加热影响下增大,使原子间联系减弱而引起的。两者之区别是:熔融时,材料的全部组元都转变成液相;而在烧结时,至少有一种组元仍处于固态。固态物质的烧结与固相反应这两个过程的主要差别在于:前者突出物理变化,后者则为化学反应。从结晶化学观点来看,烧结体除可见的收缩外,微观晶相组成并未变化,仅是晶相在显微组织上排列更致密和结晶程度更完善。随着这些物理变化的出现,烧结体的性能与烧结前的细粉相比也有相应的变化。一般为促进烧结,可以人为地加入一些添加物,这些少量添加物与杂质的存在,就出现了烧结的第二组元、甚至第三组元,因此固态物质烧结时,就会同时伴随发生固相反应或出现液相。在实际生产中,烧结与固相反应往往是同时穿插着进行的。在有一些陶瓷材料烧结中还会出现晶型转变、化合物分解和形成气体等等的复杂过程。 虽然烧结是一个比较古老的工艺过程,人们很早就利用烧结来生产陶瓷、水