小缸径直喷式柴油机整机性能模拟计算与分析

柴油机性能优化计算及分析

柴油机性能优化计算及分析毛明华倪计民(同济大学,上海200092)摘要利用GT-POWER 建立了柴油机计算模型,通过试验验证了模型的正确性。

以降低柴油机的燃油耗率为目标,从压缩比、配气相位和供油提前角三个方面,对柴油机标定工况进行性能优化,并对2气门和4气门两种结构柴油机的性能进行了分析、对比。

Abstract :An engine performance simulation model is established with GT-POWER and the model is verified by engine test.The optimization of engine rated performance is carried out by simulation with fuel consumption reduction as a target and taking compression ratio,valve timing and injection timing into consideration.The performances of engines with 2valves per cylinder and 4valves per cylinder are analyzed and compared.关键词:柴油机GT-POWER模拟计算优化计算Keywords:dieselengine,GT-POWER,simulation,optimization柴油机设计与制造Design &Manufacture of Diesel Engine 2008年第4期第15卷(总第125期)来稿日期:2008-09-03作者简介:毛明华(1979-)女,在读硕士研究生,工程师,主要研究方向为柴油机技术。

(403)1前言内燃机工作过程的数值计算是一种现代化的计算研究方法。

随着内燃机燃烧、流动、传热等循环过程子模型向多维化、实用化发展,模拟计算结果已经能较好地与实测结果吻合。

直喷式柴油机的循环模拟计算

( 2 )

个 发 动机实 验 台架得 到 这些 最优 化设 计参 数, 在 存

d= m m ∑d i

式 中: ——通 过 系统边 界交 换 的质量 。 珊

( 3 )

准备 周期 长 、 验 费用 昂贵 、 试 测量 困难 , 要受实 验 设 还

备 限制 等 问题 。 内燃 机工 作 过程模 拟技 术使 得 内燃

p vn n i e Sp r r n e i gv n o r i ge gn ’ f ma c s i e . e o Ke wo d :d e e n i e y l i l t n e r r a c r d c y r s i s le gn ;c ce smu a i ;p f m n e p e i- o o

T r u h c mp rs n b t e o u e e u ta d e p r n a h o g o a io ewe n c mp td rs l n x ei me tl

5 不 计进 气 系统 内压力 和温 度波动 的影 响 。 1 1 . 基本 方程 .2 1

Ho g xa, n - i YANG Jn h GAO Xu -e g i- u, e fn

(. i j nvrt, i j , 0 0 2 C i ; . hnzo o 1 Ta i U i s y Ta i 3 0 7 , hn 2 Z eghuT - nn ei nn a bcoSho, hn zo, 50 0 C ia ac c olZ e gh u 4 0 0 , hn )

to in

气缸 容 积, i; n 缸 内工质 的气 体常 数jk ・ : /g K 缸 内工质 的温度 , K;

m —缸 内工质 的质 量, ; — k g

BL12V190ZL柴油机的性能模拟计算

型式 : 四冲程 、 直喷式燃烧室、 增压、 中冷 ;

缸 径 × 程 :9 2 5 m; 行 10× 5 m

性, 将进排气管离散为一系列小容积, 在每一个小容

作者简介 : 李林科(95 , , 17 一)男 陕西省咸 阳人 , 工程师 , 现主要从事柴油机设计 与开发。

2 o 年第 5期 08

t bca i s m adted砌 e r0 eh ut i s,adf a y百 e epeii f h n n u 0hI n s t n i t f x as p e r g g ye h e p n i l Vs山 r c 0 o t e西 e nl d tn e

U i Ln—k ,U u J 一xn HA G 一d n ,Z N a g— n ,YA G h I 一s a e Y a1 i ,Z N 0 g HA G Gu n g N S a1 h J 1

(ia i e E 舀 eC . Id ,J a ,Sa dn , 5 36 J nDe l n n o , J . i J hno g 2 00 ) n s t n1

李林科 , : B lV 9 柴油机的性能模拟计算 等 L 2 l0

积 内应用 守恒 定律 。缸 内的高 压循 环 的计算 基 于热 力学 第一 定律 , 热规 律采 用韦 伯 函数 。 放

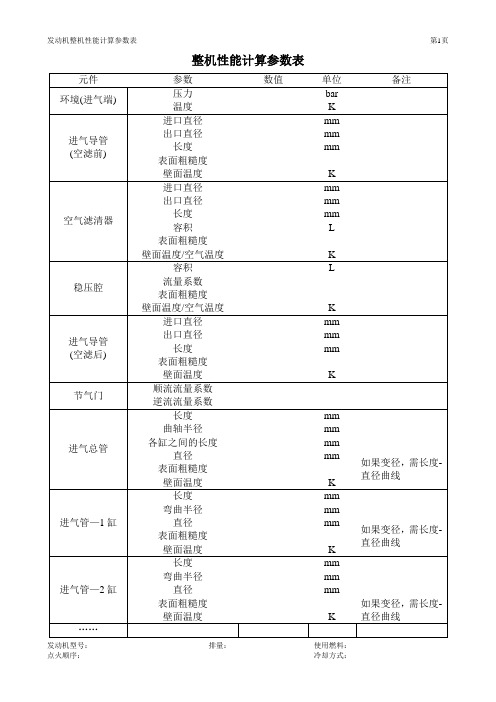

发动机整机性能计算参数表(模板)

整机性能计算参数表

发动机型号:排量:使用燃料:点火顺序:冷却方式:

连杆重心位置mm

进气门

气门直径mm 气门升程曲线

气门升程—流量系数曲

线

排气门

气门直径mm 气门升程曲线

气门升程—流量系数曲

线

排气道

长度mm 直径mm 表面粗糙度

壁面温度K

排气管

"PIPE"长度(各缸) mm

各段含义如上图所

示

如果有变径,需长

度—直径曲线"PIPE"直径(各缸) mm

表面粗糙度

壁面温度K

各段"PIPE"弯曲半径mm

"FS"段有效容积

"FS"段各支管连接角度ο

外部温度K

外部对流传热系数K

m

W⋅2

/

环境辐射温度K

管路

(排气歧管与三元催化器之间)

长度mm 直径mm 表面粗糙度

壁面温度K。

柴油机性能模拟及其配气系统优化

柴油机性能模拟及其配气系统优化柴油机作为一种重要的内燃机,广泛应用于交通运输、工程机械、发电等领域。

在其运行过程中,柴油机性能模拟及其配气系统优化是提高其运行效率和降低污染排放的重要手段之一。

一、柴油机性能模拟柴油机性能模拟是对柴油机工作流程进行仿真分析,以求得其运转性能指标,如功率、热效率、排放等。

模拟方法主要包括理论计算和实验测试两种。

1.理论计算理论计算是采用柴油机流体力学、热力学和燃烧理论等知识,对柴油机工作过程进行分析和计算,以预测柴油机的性能指标。

常用的计算方法包括有限体积法、有限元法、混合Lagrangian-Eulerian方法等。

有限体积法是一种广泛应用的计算方法,其基本思想是在柴油机工作过程中,将工作空间划分为离散的体积元,然后利用流体运动和能量传递的方程式进行数值计算。

该方法可以较准确地预测柴油机的燃烧过程和排放水平,但需要大量的计算资源和较高的计算软件技能。

2.实验测试实验测试是通过柴油机试验台进行实际测试,收集柴油机工作时的各种参数,如转速、扭矩、功率、温度、压力等,以求得柴油机的性能指标。

常用的测试方法包括摩擦片式、架空轮式和液力测功机等。

液力测功机是一种比较精确的测试方法,其基本原理是通过液力耦合器将发动机的输出转矩传递到负载轮上,测量轮上的扭矩和转速,以求得柴油机的功率输出和燃油消耗量。

二、柴油机配气系统优化柴油机配气系统是指将进气和排气阀门的开启时间、持续时间和关闭时间等参数,根据柴油机运作条件进行合理优化,以提高柴油机的经济性、动力性和排放水平。

1.利用实验测试优化配气系统实验测试是优化柴油机配气系统的重要手段之一。

对于现有的柴油机,在某些特定工况下,运用试验台测试进行精准调节,可以改善配气系统的峰值输出功率、燃油效率和排放性能。

2.利用数值模拟优化配气系统除此之外,数值模拟也是柴油机配气系统优化领域的研究热点。

通过计算机仿真,可以对柴油机的运转过程进行模拟,探究不同配气系统参数对柴油机性能的影响,以寻找经济性和效率的最佳匹配点。

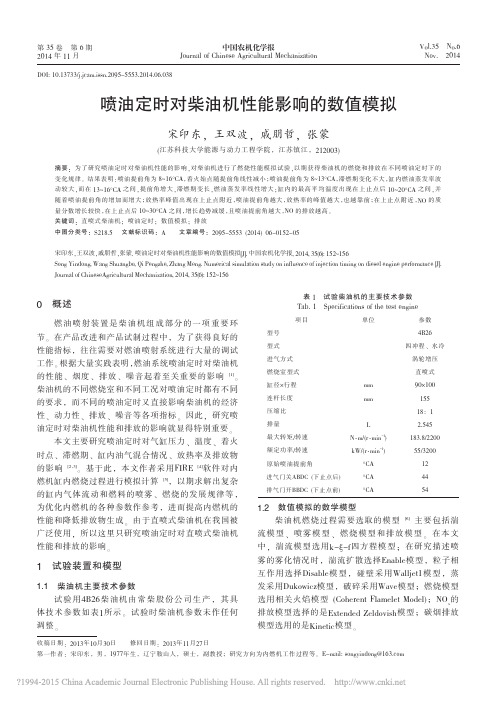

喷油定时对柴油机性能影响的数值模拟

本文主要研究喷油定时对气缸压力、 温度、 着火 时点、 滞燃期、 缸内油气混合情况、 放热率及排放物 的影响 。 [2,3] 基于此, 本文作者采用FIRE [4]软件对内 燃机缸内燃烧过程进行模拟计算 [5], 以期求解出复杂 的缸内气体流动和燃料的喷雾、 燃烧的发展规律等, 为优化内燃机的各种参数作参考, 进而提高内燃机的 性能和降低排放物生成。 由于直喷式柴油机在我国被 广泛使用, 所以这里只研究喷油定时对直喷式柴油机 性能和排放的影响。

参数

型号

4B26

型式

四冲程、 水冷

进气方式

涡轮增压

燃烧室型式

直喷式

缸径×行程mm来自90×100连杆长度

mm

155

压缩比

18: 1

排量

L

2.545

最大转矩/转速

N·m/(r·min-1)

183.8/2200

额定功率/转速

kW/(r·min-1)

55/3200

原始喷油提前角

°CA

12

进气门关ABDC (下止点后)

缸内直喷CNG发动机燃烧过程及NO生成率的仿真分析

缸内直喷CNG发动机燃烧过程及NO生成率的仿真分析缸内直喷CNG发动机燃烧过程及NO生成率的仿真分析缸内直喷CNG发动机是一种利用压缩自然气(CNG)作为燃料的内燃机。

CNG作为一种清洁能源,在环保方面有很大的优势。

因此,CNG发动机的研究和开发受到越来越多的重视。

本文将对缸内直喷CNG发动机的燃烧过程及NO生成率进行仿真分析。

缸内直喷CNG发动机的燃烧过程包括第一阶段混合气的形成和第二阶段混合气的燃烧过程。

第一阶段混合气的形成过程主要受到喷油和空气进气等因素的影响,混合气稳定性对后续的燃烧过程有很大的影响。

第二阶段混合气的燃烧过程是指混合气在高温高压条件下发生燃烧反应,产生机械能,使发动机运转。

CNG燃料的化学成分主要由甲烷组成,分子式为CH4。

在燃烧过程中,CNG分子与空气分子发生反应,产生CO2、水和一定的NOx等气体。

其中,NOx是一种臭氧前体,会对环境造成严重的污染问题。

因此,燃烧过程中NOx的生成率是一个很重要的指标。

在本文中,我们采用了CFD(Computational Fluid Dynamics)计算流体力学仿真方法对缸内直喷CNG发动机的燃烧过程及NO生成率进行了仿真分析。

在仿真过程中,我们选择了标准k-ε湍流模型来描述气体的湍流流动,同时采用反应与扩散模型(EDM)来描述混合气的燃烧过程。

仿真结果表明,在CNG发动机的燃烧过程中,NOx生成率主要受到燃油质量流量和进气压力等因素的影响。

进一步分析表明,当燃油质量流量增加时,NOx的生成率也随之增加。

这是因为燃油质量流量的增加会导致混合气中氧气浓度的降低,从而导致燃烧温度的升高和NOx的生成量的增加。

另外,进气压力的增加也会导致NOx的生成率的增加。

这是因为随着进气压力的增加,空气温度的升高会对燃烧过程产生影响,燃油的完全燃烧难度加强,从而导致NOx的生成量的增加。

总体而言,本文对缸内直喷CNG发动机的燃烧过程及NO生成率进行了仿真分析。

柴油机性能分析报告范文

柴油机性能分析报告范文一、引言柴油机作为内燃机的一种重要类型,广泛应用于汽车、船舶、发电等领域。

该报告旨在对柴油机的性能进行综合分析,从而提供相应的改进方向和建议。

二、原理介绍柴油机是利用压燃式燃烧的原理进行工作的。

其主要部件包括气缸、活塞、连杆、曲轴和燃油系统等。

工作过程分为进气、压缩、燃烧和排气四个阶段。

三、柴油机性能分析1. 热效率柴油机的热效率被认为是衡量其高效能的重要参数。

热效率的提高可以通过提高燃烧效率、减少燃料损失和降低冷却损失等方面实现。

燃气进气温度的升高、缸内过量空气系数的适宜选择以及增加高压共轨系统的喷油压力等措施可以有效提高热效率。

2. 动力性能动力性能是衡量柴油机功率和转速变化时机械效率的指标。

对于柴油机来说,提高燃烧效率和减小燃料消耗是提高动力性能的关键。

通过调整喷油系统的工作参数、优化进、排气管以及改进柴油机结构等方法,可以提高柴油机的动力性能。

3. 经济性柴油机的经济性主要关注燃料消耗率和运行成本。

降低柴油机燃料消耗率可以从改进燃烧过程、提高喷油系统效率、减少摩擦损失等方面入手。

在设计上,可以优化缸内结构,提高燃烧效率,降低燃油消耗。

4. 排放性能柴油机的排放性能对环境保护至关重要。

主要的排放污染物包括氮氧化物(NOx)、颗粒物(PM)和一氧化碳(CO)等。

减少排放可以从改进燃烧过程、优化燃油系统、增加柴油机的排气后处理等方面入手。

喷油系统的精准控制、增加氧化剂注入等手段可以有效减少排放。

四、改进方向和建议1. 提高燃烧效率优化柴油机缸内结构,增大进气阀的开口度,提高进气压力有利于燃气混合均匀化和燃烧效率的提高。

同时,提高喷油压力和控制喷油品质的准确性,以及合理设置喷油角和喷油时间,都有利于燃烧效率的提高。

2. 减少燃料消耗选用高质量的燃料,控制燃油喷射参数,减小喷油量和雾化粒径,都有利于减少燃料消耗。

同时,降低机件间的摩擦损失,如采用低摩擦材料、减少冷却水流量等措施,也有助于降低燃料消耗。

摩托车用柴油发动机动力性能的数值仿真与分析

摩托车用柴油发动机动力性能的数值仿真与分析摩托车作为一种受欢迎的交通工具,其性能对于用户体验至关重要。

柴油发动机作为摩托车的常见驱动装置,对于摩托车的动力性能起着决定性的作用。

本文将使用数值仿真的方法对摩托车用柴油发动机的动力性能进行分析与研究。

首先,我们需要明确柴油发动机的动力性能指标。

在摩托车中,常见的动力性能指标包括最大功率、最大扭矩、加速性能等。

最大功率是指发动机在单位时间内能够输出的最大功率,通常以千瓦(kW)为单位。

最大扭矩则是指发动机能够提供的最大转矩,通常以牛·米(Nm)为单位。

加速性能则是指摩托车在不同速度下的加速表现。

接下来,我们将使用数值仿真的方法来分析柴油发动机的动力性能。

数值仿真是一种基于计算机模型的仿真方法,通过运用数学模型和计算机算法对实际问题进行计算和模拟。

在摩托车用柴油发动机的数值仿真中,我们将使用计算流体力学(CFD)方法来模拟燃烧过程和气流运动,以及有限元方法来模拟发动机的结构应力和振动情况。

首先,我们需要构建柴油发动机的数值模型。

通过三维建模软件,可以将发动机的几何形状、气缸结构、进气和排气系统等进行建模,并转化为计算机可识别的网格。

然后,我们需要定义发动机的边界条件,如燃油喷射系统、进气道和排气道的工况参数等。

最后,我们将使用CFD软件对该数值模型进行求解,并获取发动机的燃烧情况、排气温度分布、气缸压力曲线等信息。

通过数值仿真,我们可以直观地了解柴油发动机的燃烧过程和燃料效率。

通过改变燃油喷射时机、喷油量和进气系统的参数,我们可以优化发动机的燃烧效率,提高最大功率和最大扭矩。

此外,我们还可以通过仿真模拟不同工况下的发动机运行状态,如低速行驶、高速行驶、长时间连续运行等,以评估发动机的可靠性和稳定性。

除了燃烧过程的仿真分析,我们还可以使用有限元分析方法对柴油发动机的结构强度和振动响应进行模拟。

通过对发动机的材料特性、结构形态和荷载条件等进行设定,可以计算发动机在工作过程中的应力和变形情况。

22_柴油机多维燃烧模拟计算与分析_天津大学焦运景等

网格正视图

网格剖面图

a P k / P 力 压

8000

6000

计算值 实测值

4000

2000

0

200

240

280

网格透视图 网格上视图 图 2 计算网格示意图(BDC) Fig.2 3-dimension CFD Mesh of Chamber(BDC) 2.3 计算初始参数的确定 为减少计算时间,本研究在柴油机的燃烧模拟 中没有考虑进气冲程,对燃烧过程的模拟从进气门 关闭时刻开始计算,到排气门开启前结束。由于在 440 CA 后 NO 排放物的生成趋势已基本趋于稳定, 碳烟的氧化速度也已很慢,为节约计算时间,本文 模拟计算在 440 CA 时结束。计算步长上止点前为 0.5 CA,上止点后为 0.1 CA,计算历时 48 个小时。 计算初始设缸内压力和温度处处均匀,初始缸 压为 237.5kPa,初始缸温为 340.6K,气缸的初始边 界条件根据经验,设燃烧室壁面温度 593K,缸盖壁 温为 553K,缸套壁温为 403K;燃油的初始温度为 353K。 喷嘴喷孔个数、喷孔空间夹角、喷孔直径及喷 嘴的空间位置都按该柴油机的实际值输入。由于缺 乏喷油规律的实测数据,喷油规律假定为方波脉冲 燃油喷射规律。 3 计算模型的验证 计算模型的验证 在模拟计算过程中除了建立正确的模型和输入 正确的发动机相关结构参数外,选择准确的燃烧模 型参数来描述缸内燃烧过程是模拟计算结果达到最

ρ

t

∂ui ∂x j

µ ; G = −g σ

i

t p

∂ρ ∂xi

;µ

t

= Cµ ρ

k2

ε

µ

ε1

ε2

ε3

ε4

k

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第36卷 第2期2007年4月小型内燃机与摩托车S MALL I N TERNAL COM B UST I O N ENG I N E AND MOTORCYCLEVo.l36No.2Apr.2007设计 计算小缸径直喷式柴油机整机性能模拟计算与分析尹必峰1 韦锦祥2 杨荣华2 徐 毅2 束卫兵2(1-江苏大学汽车与交通工程学院 江苏镇江 212013 2-常柴股份有限公司)摘 要:利用AVL B OOST软件建立的小缸径增压中冷柴油机计算模型对该机整机性能进行模拟计算,获得了标定转速时100%、75%、50%、25%、10%负荷工况点时的性能参数。

结果表明,模拟计算结果与实验结果吻合良好,验证了模型的可靠性,并分析了计算误差。

利用验证的模型,探讨喷油提前角对柴油机性能的影响,从而为后续研究提供了理论依据。

关键词:柴油机 模拟计算 喷油提前角中图分类号:TK421 文献标识码:A 文章编号:1671-0630(2007)02-0024-03Si m ulation and Analysis on the Perfor mance of D.I.D iesel Engi ne w ith S mall Cylinder BoreY in Bifeng1,W ei Ji n xiang2,Y ang R onghua2,Xu Y i2,SuW ei b ing21-Schoo l of Auto moti v e and Traffic Eng i n eeri n g,Ji a ngsu Un i v ersity(Zhenjiang212013) 2-Changcha iCo.LtdAbst ract:AVL BOOST soft w are w as used to m ake a calcu lati o n m odel of a D.I.diesel eng i n e w iths m a ll cy li n der bore.The perfor m ance para m eters o f100%,75%,50%,25%,10%of fu ll l o ad a trated speed w ere st u died.The resu lts sho w t h at the si m u lation resu lts tallies w ell w ith t h e exper-im ental resu lts,the m odelw as re liable,and t h e co m putational error w as stud ied.U si n g th is verifiedm ode,l w e stud ied the i n jection advance ang le s'i n fl u ence on the perfor m ance of this diese l eng i n e.The resu lts can prov i d e the theoretical basis for fo ll o w ing study.K eyw ord:D iese l eng i n e,Si m u lation calcu lation,Injecti o n advance ang le引言内燃机工作过程模拟计算是一种现代化的计算研究方法。

在发动机的设计开发阶段和性能试验研究阶段,可以应用内燃机工作过程模拟计算的方法对发动机的主要性能指标进行预测。

通过性能模拟计算和结果分析,可了解发动机的一些主要参数对其性能的影响,从而对发动机的设计和实验起到积极的指导作用[1,2]。

AVL BOOST软件是能够对内燃机热力循环过程进行模拟计算的专业软件[3]。

本文应用该软件建立了某增压中冷柴油机整机计算模型,并进行相关计算分析,为后续三维模拟计算和实验研究提供理论依据和研究方向。

1 计算模型本文研究是基于某缸径为95mm的增压中冷柴油机。

表1列出了该柴油机基本技术参数。

图1为该柴油机计算模型。

图1中,SB1、SB2为系统边界,TC1为涡轮增压器,C O1为中冷器,PL1~PL4为稳压装置,C1~C4为气缸,R1为阻力,M P1~MP8为测点,1~16为管道。

为了使模型更准确,在变径管处加有一定的阻力,但它不会对流动本身造成任何影响,该模型以第一缸为基作者简介:尹必峰(1975-),男,讲师,研究方向:内燃机燃烧过程与排放控制。

准,在第一缸上置有测点用来检测流动数据,其余三缸的工作过程假设与第一缸工作过程相同。

表1 柴油机主要技术参数型 式直列四缸、增压中冷缸径 冲程/mm95 100压缩比18连杆长度/mm 155功率与标定转速72k W /(3200r /m in)喷油嘴孔数 直径/mm5 0.23喷注夹角/( )150标定工况增压比1.95图1 柴油机计算模型2 计算参数计算参数包括结构参数和热力学参数(初始条件、边界条件),结构参数根据图纸实际值输入,缸盖温度、活塞头部温度、气缸壁温度等热力学参数根据文献[3]中相关经验公式计算得出。

模型中,机械损失的估算采用四冲程增压柴油机平均机械损失压力p mm 的经验公式[4]:p mm =D -0.1778(0.0855C m +0.0789p me -0.214)式中:D 为气缸直径,m;p mm 为平均有效压力,M Pa ;C m 为活塞平均速度,m /s 。

燃烧放热规律模型选择V ibe 模型,传热模型选用的是W oschn i 1978[3]模型。

3 计算结果与分析图2为标定转速下100%、75%、50%、25%、10%负荷工况点计算与实测示功图比较。

从示功图分析可看出,各工况下,压缩阶段缸内压力计算与实验结果吻合良好,这表明选取的缸盖温度、活塞头部温度等边界条件与实际柴油机工作过程较为一致。

但是,在膨胀做功初期,计算值与实验值有一定误差,100%、10%负荷工况下误差较大,但是在其余工况点下,计算与实验结果较为一致。

图2 标定转速下各工况的示功图比较表2为标定转速时不同负荷工况下该柴油机各参数计算结果与实验结果对比。

从表中能看出,计算燃油消耗率在整个负荷范围内都较实验值稍高。

100%、75%、50%、25%负荷时,计算和实验结果误差很小,10%负荷时,计算获得的各参数与实验值误差较大,尤其是增压器前后温度、燃油消耗率误差较大,误差分别达到4.43%、4.52%、3.42%。

25第2期尹必峰等:小缸径直喷式柴油机整机性能模拟计算与分析表2 标定转速3200r /m i n ,各工况下计算结果与实验结果对比扭矩/N m功率/k W 进气温度/K 涡轮前温度/K 涡轮后温度/K 燃油消耗率/(g /k W h)实验计算实验计算实验计算实验计算实验计算实验计算215214.647271.93328323.6886853.5768785.5248.85250.9161163.965454.94324.3322776767681701248.93258.61081063635.5322.8320700695.2608631.8298.62298.75454.221818.17314.8314608618.3534571388.7388.82222.517.27.54308.7308540563.9498520.5640661.9分析其误差,主要是由几方面原因造成的。

一方面,计算时对涡轮增压器模型进行了简化。

另一方面,计算选用的是零维燃烧模型。

这个模型假设缸内压力、温度、燃空比等物理量在空间上均匀分布,这与柴油机实际工况有一定差异。

同时,选取的缸内涡流比与实际值有差异同样也会导致两者差异。

4 喷油提前角对整机性能影响分析喷油提前角是喷油系统最重要参数,其对油气混合、着火过程、滞燃期长短、最高燃烧压力和最高燃烧温度等都有影响,进而影响柴油机燃烧与排放特性。

为分析喷油提前角对柴油机性能的影响,在转速不变的情况下,保持柴油机的供油量和燃烧模型不变,只改变喷油始点,计算不同喷油始点对柴油机性能的影响。

图3为不同喷油始点时柴油机性能比较。

图3 喷油提前角对柴油机性能影响结果表明,喷油提前角对柴油机的功率,有效燃油消耗率、排温、缸内最高温度、平均有效压力几乎有线性影响。

随其减小,燃烧始点推后,最高燃烧温度大大下降,排气温度升高。

它每推迟1 C A,有效燃油消耗率增加约5g /k W.h ,平均有效压力减少约0.01M Pa 。

5 结论1)对小缸径增压中冷柴油机在标定转速时100%、75%、50%、25%、10%负荷工况点进行了模拟计算,并将计算结果与实验结果进行了分析对比。

结果表明计算值和实验值吻合良好,验证了模型的准确性,从而为后续研究提供保证。

2)分析研究认为涡轮增压器模型、燃烧模型的简化是引起计算与实验误差的主要原因。

3)分析研究了喷油提前角对柴油机性能的影响。

表明改变喷油提前角对柴油机的功率,有效燃油消耗率、排温、缸内最高温度、平均有效压力有线性影响。

参考文献1 许元默,帅石金,王燕军等.发动机缸内数值模拟现状及发展方向[J].小型内燃机与摩托车,2002,31(5) 2 朱访君.内燃机工作过程数值计算及其优化[M ].北京:国防工业出版社,19973 AV L L ist ,G raz .AVL BOOST U sers G uide [H ].V e rs i on 3.A ustria :AVL Company ,20004 顾宏中.涡轮增压柴油机性能研究[M ].上海:上海交通大学出版社,1998(收稿日期:2006-12-14)26 小 型 内 燃 机 与 摩 托 车第36卷。