往复式压缩机十字头与中体滑道间隙检查记录(立式)

往复式压缩机说明书4M32

前言型压缩机是为中国石油化工股份石家庄炼化分公司油品质量升级及原油劣质化改造工程180万吨/年蜡油加氢处理装置配套设备。

买方在得到本机器后,应认真查看出厂图样和仔细阅读使用说明书,了解并掌握本压缩机的构造特性、安装使用、操作及维护方面的要求,以保证压缩机长期平安可靠的运行。

因安装和操作不当而引起的机器损坏制造厂是不负责任的,即使是在保修期内也是如此。

这并不违背本公司在质量证明书中所提出的保证。

与本机配套的外购设备说明书,与本说明书有同等重要的作用,买方也应认真阅读,按其要求安装和操作。

本公司提供的产品出现故障,买方可将产品的出厂编号,合同号及故障部位通知本公司,本公司会及时提出处理意见或派人到现场处理。

本使用说明书由沈阳远大压缩机制造负责编制和解释。

通讯地址:沈阳经济技术开发区沧海路1号邮政编码:110027 号:邮箱:编制梁佳文审核张鹏飞标准审查马楠赵国臣2021年12月18日1.总体构造与主要技术标准:本压缩机为四列二级,对称平衡式M型压缩机,气缸为无油润滑双作用水冷式。

布置方式为双层平面布置,旋转方向:从压缩机非驱动端,面向压缩机观察,曲轴为逆时针旋转。

其整体构造简图可参看图1。

图1 压缩机布置简图主要技术标准1.2.1 压缩机a.排气量(吸入状态) 204 m3/minb.各级吸气压力 (G) 0.03/0.252 MPac.各级排气压力 (G) 0.252/0.85 MPad.各级吸气温度 40/40 ℃e.各级排气温度 110/109 ℃f.冷却水进水温度 32 ℃g.冷却水排水温度 40 ℃h.润滑油压力〔G〕 0.3~0.35 MPai.进出水压力〔G〕 0.4 /0.2 MPaj.压缩机转速 333 r/mink.轴功率 1213 KWl.活塞行程 320 mmm.各级气缸直径φ970/φ670 mmn.噪声≤85 db(A)o.机组重量 63960 Kgp.最大检修件重量(机身) 11098 Kgq.传动方式刚性直联r.机组外形尺寸(长×宽×高) 13000×10500×9500 mmS.介质:氢气、甲烷、乙烷、丙烷等1.2.2 电动机a.型号 TAW1400-18/2150b.额定功率 1400 KWc.额定电压 6000 Vd.转速〔同步转速〕 333 r/mine.电机重量 29000 KgExeⅡT32. 压缩机主要构造特征2.1 机身与中体机身与中体均为灰铸铁件,其中装有曲轴、连杆、十字头,机身与中体均用螺栓固定在根底上。

往复式压缩机检修操作规范

维修车间作业指导书及作业流程(往复式压缩机)二O一五年四月作业指导书编号:YLLGZZY029-058.检查联轴器膜片有无变形、断裂、毛刺等损伤。

9.拆卸气阀压盖螺母,及顶丝,取下阀盖(拆气阀压盖时要对称留两个螺母,先用改锥或扳子将压盖撬开一点,证明汽缸内没有压力后才可将螺母全部卸去,以防汽缸内余压将盖冲出伤人)。

10.用专用工具取下气阀制动器。

11.用专用工具逐个取出各级进、排气阀。

(二)拆卸压缩机各级气缸盖1.检查测量各级活塞止点间隙。

2.用行车和挂在行车上的手拉葫芦吊住气缸盖,调整好手拉葫芦的合适紧度;松动缸盖螺栓,使缸盖止口脱离缸体,然后再将缸盖吊下平稳放置在枕木上;缸盖拆卸过程中,对角方向至少留两个螺栓跟随缸盖同时松动,防止汽缸余压突然顶开缸盖。

(三)活塞组件的拆卸与检查1.检查、测量活塞与缸体之间的间隙。

2.在活塞杆和十字头连接螺母处装上高压油管接头和高压油管(或专用扳手)。

3.将高压油管的另一端连接在手动液压泵上。

4.压动手压泵手柄,使压力升至145Mpa;停留20-30min。

5.然后旋松活塞杆螺母和活塞杆,使其与十字头分离。

6.然后安装活塞保护套用吊车配合吊下活塞组件,轻轻放到枕木上。

(四)拆卸压缩机机组十字头1.测量十字头与滑道间隙。

2.拆卸十字头销压盖。

3.用铜棒轻轻敲击十字头销,并取下。

4.用吊车配合吊下十字头销,轻放到胶皮上。

(五)拆除压缩机连杆1.首先拆卸曲轴箱盖上的螺栓,用吊车吊下曲轴箱盖。

2.在连杆螺栓螺母部位装好高压油管接头和高压油管(或专用扳手)。

3.将油管的另一端连接在手动液压泵上。

4.压动手压泵手柄,使压力升至145Mpa。

5.拧松并拆下连杆螺母及螺栓(并做好标记)。

6.取下连杆,并放到胶皮上(并做好标记)。

(六)拆除压缩机主轴1.依次拆下主轴上轴瓦螺栓,并取下上轴瓦。

2.检查测量主轴瓦径向间隙。

(顺序从电机侧开始)3.检查主轴颈径向圆跳动。

(顺序从电机侧开始)4.检查曲轴曲臂差。

往复式压缩机检修操作规范 (1)

离。 6.然后安装活塞保护套用吊车配合吊下活塞组件,

轻轻放到枕木上。 (四)拆卸压缩机机组十字头

1.测量十字头与滑道间隙。 2.拆卸十字头销压盖。

3.用铜棒轻轻敲击十字头销,并取下。 4.用吊车配合吊下十字头销,轻放到胶皮上。

(五)拆除压缩机连杆 1.首先拆卸曲轴箱盖上的螺栓,用吊车吊下曲轴箱

后检验氮气、水、油路是否畅通。 (五)回装各级活塞组件

1.用天车和挂在天车上的手拉葫芦吊住活塞组件, 调整好倒链的合适紧度; 确认吊具可靠,安装合格,能 保证吊运安全;在活塞杆上安装好护套,在杆上面浇上 干净的润滑油,吊起活塞,并将活塞杆小心安装到十字 头位置;安装到位后,拆下保护套,安装连接组件,连 接到位后,用勾扳手上紧,连接体与十字头的连接丝扣,

不得大于 3%。 4.轴与轴承应均匀接触,接触角 60°~90°,接触 点每平方厘米不少于 2~3 点,轴承衬背与机座、连杆瓦

窝均匀结合,接触面积为 70%~80%。 5.检查主轴颈和曲轴颈的直径尺寸。

6.用塞尺测量曲轴定位轴承(靠近电机侧)轴向间 隙,设计值为~。

(八)用清洗剂清洗检查连杆、大小头瓦。用空气吹 通连杆润滑油孔,确保其畅通

滑板、螺栓是否紧固。 7.测量十字头与滑道间隙。 8.按标记回装大头瓦螺栓,按规定用打压专用工具 上紧螺母,压力为 145Mpa。 9.擦拭干净十字头销,并在十字头销孔和连杆十字 头销孔处浇上干净的润滑油。 10.用专用工具安装各级十字头销,安装定位销钉, 定位螺栓应抹固化防松胶(三级缸十字头护板安装后, 紧固螺栓应抹防松胶)。 (四)回装各级填料组件 1.按照填料的顺序依次装入填料盒。 2.按顺序组装各级填料组件并回装到机体上,组装

压缩机安装规范

第一章总则第 1.0.1 条本规范适用于活塞推力大于 8 吨或末级排气压力小于或等于 320 公斤力/厘米的对置式压缩机现场安装及验收。

第 1.0.2 条本规范是对置式压缩机安装及验收的专业规定。

其通用技术要求,应按照《化工机器安装工程施工及验收规范》“通用规定”( HGJ203 - 83 〕的规定执行。

第二章安装前的准备第一节技术资料第2.1.1条安装前应具备下列技术资料:一、机组出厂合格证书及下列技术检验证明书:1.机身、中体、气缸、主轴、连杆、活塞杆等主要部件的时效或调质处理证明书;2.机身试漏合格证明书;3.气缸本体及水冷夹套的水压试验合格证明书;4.高压缸体、主轴、连杆和活塞杆等部件的无损探伤合格证明书;5.压力容器的水压试验合格证明书;6.高压件(管件、阀门及紧固件)的无损探伤合格证明书,应符合《钢制焊接压力容器技术条件》(JB741-80)的要求;7.重要零件和机器所附的管材、管件、高压紧固件、阀门等的材质合格证明书(或抄件)及阀门试压合格证明书;8.压缩机出厂前预组装或预试运转记录。

二、机组的设备图、安装图、易损件图及安装、操作、维护说明书等有关技术文件;三、机组装箱清单;四、施工单位编制的安装方案。

第二节机器验收第 2.2.1 条机器开箱验收应在有关人员参加下,按照图样,技术资料和装箱清单进行外观检查和数量清点。

若需要做进一步的质量检验时,必须编制检验方案。

第 2.2.2 条验收结束后,应认真整理检验资料,参加验收的各方代表应在验收记录上签字。

第 2.2.3 条验收后的机器和零、部件若暂不安装,应采取适当的防护措施,妥善保管,以免零、部件丢失、损坏及侵蚀。

第三节基础验收第 2.3.1 条土建单位将基础移交给安装单位时,必须移交基础质量合格证书及沉降观测点和观测记录。

第2.3.2条必须对基础进行外观检查,不允许有裂纹、蜂窝、空洞、露筋等缺陷。

第 2.3.3 条安装单位应按有关的土建图样和技术文件对基础进行复测检查,其各部位的允许偏差应按HGJ203-83的规定执行。

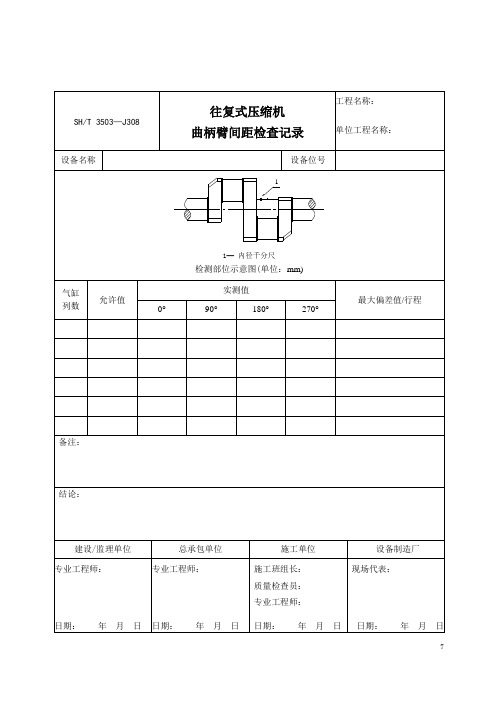

J-308 往复式压缩机曲柄臂间距检查记录

SH/T 3503—J309往复式压缩机主轴轴线与中体滑道轴线垂直度检查记录工程名称:单位工程名称:设备名称设备位号1—内径千分尺;2—钢丝线检测部位示意图气缸列数测量数据mm垂直度偏差mm/m轴向窜量mmA B C D E F G H 允许值实测值允许值实测值备注:结论:建设/监理单位总承包单位施工单位设备制造厂专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日现场代表:日期:年月日SH/T 3503—J310往复式压缩机主轴瓦与推力轴瓦间隙检查记录工程名称:单位工程名称:设备名称设备位号检测部位示意图(单位:mm)编号主轴承推力轴承顶间隙a侧间隙b1/ b2编号允许值实测值允许值实测值允许值实测值A Bb1b2备注:结论:建设/监理单位总承包单位施工单位设备制造厂专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日现场代表:日期:年月日SH/T 3503—J311往复式压缩机十字头与中体滑道间隙检查记录(卧式)工程名称:单位工程名称:设备名称设备位号检测部位示意图(单位:mm)气缸级数允许值实测值A1A2A3A4A5A6A7A8备注:结论:建设/监理单位总承包单位施工单位设备制造厂专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日现场代表:日期:年月日SH/T 3503—J312往复式压缩机十字头与中体滑道间隙检查记录(立式)工程名称:单位工程名称:设备名称设备位号检测部位示意图(单位:mm)气缸级数允许值实测值A1A2A3A4A5A6A7A8A9A10A11A12备注:结论:建设/监理单位总承包单位施工单位设备制造厂专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日现场代表:日期:年月日SH/T 3503—J313往复式压缩机连杆组装记录工程名称:单位工程名称:设备名称设备位号大头轴瓦小头轴瓦检测部位示意图(单位:mm)气缸级数大头轴瓦间隙小头轴瓦间隙A B C A B C允许值实测值允许值实测值允许值实测值允许值实测值允许值实测值允许值实测值连杆螺栓连接气缸级数螺栓直径mm螺栓伸长量(mm)力矩扳手拧紧力矩(kN/m)液压扳手液压力(MPa)允许值1 2紧前长度紧后长度实测伸长量紧前长度紧后长度实测伸长量允许值实测值允许值实测值备注:结论:建设/监理单位总承包单位施工单位设备制造厂专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日现场代表:日期:年月日SH/T 3503—J314往复式压缩机气缸余隙检查记录工程名称:单位工程名称:设备名称设备位号检测部位示意图(单位:mm)气缸级数L1 L2允许值实测值允许值实测值备注:结论:建设/监理单位总承包单位施工单位设备制造厂专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日现场代表:日期:年月日SH/T 3503—J315往复式压缩机活塞与气缸圆周间隙检查记录工程名称:单位工程名称:设备名称设备位号检测部位示意图(单位:mm)气缸级数A B C D允许值实测值允许值实测值允许值实测值允许值实测值备注:结论:建设/监理单位总承包单位施工单位设备制造厂专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日现场代表:日期:年月日SH/T 3503—J316往复式压缩机活塞环安装记录工程名称:单位工程名称:设备名称设备位号活塞环侧间隙活塞环沉入间隙检测部位示意图(单位:mm)气缸级数活塞环工作位置(C)侧间隙(A)沉入间隙(B)编号材质允许值实测值允许值实测值允许值实测值注:当活塞环为铸铁材料时,在安装前按设计文件规定检查其倒角和圆角。

附录C SH/T 3503-2017 (交工技术文件设备安装工程用表英文版)

SH/T 3503—2017278附录CAppendix C(规范性附录)(Normative Appendix)交工技术文件设备安装工程用表Handover Technical Documentation—Equipment InstallationSH/T 3503—2017331SH/T 3503—2017278SH/T 3503—2017331SH/T 3503—2017278SH/T 3503—2017331SH/T 3503—J302轴对中记录 Shaft Alignment Record工程名称: Project Name:单位工程名称: Unit Name:Equipment Description Equipment Item No.Type of CouplingMeasuring Method□Bi -meter □Tri -meter□othersSketch Showing Locations of Check Points Unit: mmC o u p l i n g N o .Radial Displacement Axial InclinationEnd ClearanceDial Gauge Fixed PositionA l l o w a b l e V a l u eActual Value A l l o w a b l e V a l u eDial Gauge Swivel Dia. Actual Value A l l o w a b l e V a l u eA c t u a l V a l u e a 1 a 2 a 3 a 4 b b 2 b 3 bNotes: 1. Couplings shall be numbered in sequence, starting from the driver side.2. □Yes □No. Actual shaft alignment measurement curve shall be attached. Conclusion:Owner/Supervision Contractor General Contractor Construction Contractor Discipline Engineer: Date:Discipline Engineer: Date:Foreman: Quality Inspector: Discipline Engineer: Date:SH/T 3503—2017278SH/T 3503—J303机组轴对中记录Machine Train Shaft Alignment Record工程名称: Project Name:单位工程名称: Unit Name:Equipment DescriptionEquipment Item No.Driver Shaft SideSketch Showing Locations of Check Points Unit: mmCoupling No. A 1-B 1A 2-B 2A 3-B 3Type of Coupling End Distance L 1, L 2, L 3Allowable Value Actual ValueCheck Point Location A 1 B 1 A 2B 2a 1 a 2 a 3 a 4b 1 b 2 b 3 b 4 a 1 a 2 a 3 a 4 b 1 b 2 b 3 b 4Allowable Value Actual ValueCheck Point LocationA 3B 3a 1 a 2 a 3 a 4b 1b 2 b 3 b 4 a 1 a 2 a 3 a 4 b 1 b 2 b 3 b 4Allowable Value Actual ValueNotes: 1. Couplings shall be numbered in sequence, starting from the driver side.2. □Yes □No. Actual shaft alignment measurement curve shall be attached. Conclusion:Owner/Supervision Contractor General Contractor ConstructionContractor Equipment ManufacturerDiscipline Engineer:Date:Discipline Engineer:Date: Foreman:Quality Inspector: Discipline Engineer:Date: Site Representative:Date:SH/T 3503—2017331SH/T 3503—2017278SH/T 3503—2017SH/T 3503—J306往复式压缩机找平找正记录(卧式) Reciprocating Compressor Leveling and Alignment Record (Horizontal) 工程名称:Project Name:单位工程名称:Unit Name:Equipment DescriptionEquipment Item No.Sketch Showing Locations of Check PointsCrankcase InstallationElevation Deviation, mm Allowable Value Crankcase Installation Central Line LocationDeviation, mm Axial Allowable Value Actual Value Actual Value Transversal Allowable Value Actual ValueCompressor Horizontal Deviation, mm/m Cylinder and Intermediate Frame Guide Coaxiality Deviation, mmAxialRadialC y l i n d e r R o w N o . Actual Value in Horizontal Direction Actual Value in Vertical DirectionB e a r i n g L i n e r N o . A l l o w a b l e V a l u eA c t u a l V a l u eC y l i n d e r S t a g eN o . A l l o w a b l e V a l u eActual Value IntermediateFrame CylinderA l l o w a b l e V a l u eFrontCheckPointRear CheckPointP a r a l l e l D i s p l a c e m e n t I n c l i n a t i o n D e v i a t i o nA l l o w a b l e V a l u eFront Check Point Back Check Point P a r a l l e l D i s p l a c e m e n t I n c l i n a t i o n D e v i a t i o n 1 231 2 3Left Right Left RightUpper Lower Upper Lower 1 Ⅰ Ⅰ 2 Ⅱ Ⅱ 3 Ⅲ Ⅲ 4ⅣⅣNote: Bearing liners shall be numbered in sequence, starting from thrust bearing liner.Intermediate Frames and cylinders shall be numbered from the low pressure section to the high pressure section.Conclusion: Owner/Supervision Contractor General Contractor Construction Contractor Equipment Manufacturer Discipline Engineer: Date: Discipline Engineer: Date: Foreman: Quality Inspector: Discipline Engineer: Date:Site Representative:Date:278SH/T 3503—2017331SH/T 3503—2017278SH/T3503-J309往复式压缩机主轴轴线与中体滑道轴线垂直度检查记录Reciprocating Compressor Main Shaft and Intermediate Frame Guide Axial Plumbness Inspection Record工程名称: Project Name:单位工程名称:Unit Name:Equipment DescriptionEquipmentItem No.1—Inside Micrometer; 2—Steel WireSketch Showing Locations of Check PointsCylinder Row No.MeasurementmmDeviation in Plumbness mm/m Axial MovementmmABCDEFGHAllowable Value Actual Value Allowable Value Actual ValueRemarks:Conclusion:Owner/SupervisionContractor General Contractor Construction Contractor Equipment Manufacturer Discipline Engineer: Date:Discipline Engineer: Date:Foreman: Quality Inspector: Discipline Engineer: Date:Site Representative: Date:SH/T 3503—2017331SH/T 3503—J310往复式压缩机主轴瓦与推力轴瓦间隙检查记录Reciprocating Compressor Mainshaft Bearing Liner and Thrust Bearing Liner Clearance Inspection Record工程名称: Project Name:单位工程名称: Unit Name:Equipment DescriptionEquipmentItem No.Sketch Showing Locations of Check Points (Unit: mm )No.Main BearingThrust BearingTop Clearance aLateral Clearance b 1/ b 2No.Allowable Value Actual Value Allowable Value Actual Value Allowable Value Actual Value A B b 1 b 2Remarks: Conclusion:Owner/Supervision Contractor General Contractor Construction Contractor Equipment Manufacturer Discipline Engineer: Date: Discipline Engineer: Date:Foreman: Quality Inspector: Discipline Engineer:Date:Site Representative:Date:SH/T 3503—2017278SH/T 3503—J311往复式压缩机十字头与中体滑道间隙检查记录(卧式)Reciprocating Compressor Crosshead and Intermediate Frame Guide Clearance Inspection Record (Horizontal)工程名称:Project Name:单位工程名称: Unit Name: Equipment DescriptionEquipmentItem No.Sketch Showing Locations of Check Points (Unit: mm ) CylinderStageNo.AllowableValueActual ValueA 1 A 2 A 3 A 4 A 5 A 6 A 7 A 8Remarks:Conclusion:Owner/SupervisionContractor General Contractor Construction Contractor Equipment Manufacturer Discipline Engineer:Date:Discipline Engineer:Date:Foreman:Quality Inspector: Discipline Engineer:Date:Site Representative:Date:SH/T 3503—2017331SH/T 3503—J312往复式压缩机十字头与中体滑道间隙检查记录(立式)Reciprocating Compressor Crosshead & Intermediate Frame GuideClearance Inspection Record (V ertical) 工程名称: Project Name:单位工程名称: Unit Name:Equipment DescriptionEquipmentItem No.Sketch Showing Locations of Check Points (Unit: mm ) Cylinder Stage No. Allowable Value Actual ValueA 1 A 2 A 3 A 4 A 5 A 6 A 7 A 8 A 9 A 10 A 11 A 12Remarks:Conclusion:Owner/SupervisionContractor General Contractor Construction Contractor Equipment Manufacturer Discipline Engineer: Date: Discipline Engineer: Date:Foreman: Quality Inspector: Discipline Engineer: Date:Site Representative:Date:SH/T 3503—2017278SH/T 3503—J313往复式压缩机连杆组装记录Reciprocating Compressor Connecting Rod Assembling Record工程名称: Project Name:单位工程名称: Unit Name:Equipment DescriptionEquipmentItem No.Crank Pin End Bearing Liner Piston Pin End Bearing LinerSketch Showing Locations of Check Points (Unit: mm ) CylinderStageNo. Crank Pin End Bearing Liner Clearance Piston Pin End Bearing Liner ClearanceA B C A B C Allowable V alue Actual Value Allowable V alue Actual Value Allowable V alue Actual Value Allowable V alue Actual Value Allowable V alue Actual Value Allowable V alue ActualValueConnecting Rod Bolt ConnectionCylinder Stage No. Bolt Dia. mm Bolt Extension (mm)Torque Wrench Tightening T orque (N/m) Hydraulic Wrench Pressure (MPa)AllowableV alue 1 2 Pre-tight Length After-ti ght Length Actual Extension Pre- tight Length After-tightLengthActual Extension Allowable V alue Actual Value Allowable V alue Actual ValueRemarks: Conclusion:Owner/Supervision Contractor General Contractor Construction Contractor Equipment Manufacturer Discipline Engineer:Date:Discipline Engineer:Date:Foreman:Quality Inspector: Discipline Engineer:Date:Site Representative:Date:SH/T 3503—2017331SH/T 3503—J314往复式压缩机气缸余隙检查记录Reciprocating Compressor CylinderClearance Inspection Record 工程名称: Project Name:单位工程名称:Unit Name:EquipmentDescriptionEquipmentItem No.Sketch Showing Locations of Check Points (Unit: mm )Cylinder Stage No.L 1L 2Allowable ValueActual ValueAllowable ValueActual ValueRemarks:Conclusion:Owner/SupervisionContractor General Contractor Construction Contractor Equipment Manufacturer Discipline Engineer: Date: Discipline Engineer: Date:Foreman: Quality Inspector: Discipline Engineer: Date:Site Representative:Date:SH/T 3503—2017278SH/T 3503—J315往复式压缩机活塞与气缸圆周间隙检查记录Reciprocating Compressor Piston and Cylinder Circumferential Clearance Inspection Record 工程名称: Project Name:单位工程名称: Unit Name:Equipment DescriptionEquipmentItem No.Sketch Showing Locations of Check Points (Unit: mm )CylinderStage No.ABCDAllowable Value ActualValue Allowable ValueActual Value Allowable ValueActual Value Allowable ValueActual ValueRemarks:Conclusion:Owner/Supervision Contractor General Contractor Construction Contractor Equipment Manufacturer Discipline Engineer:Date:Discipline Engineer:Date:Foreman:Quality Inspector: Discipline Engineer:Date:Site Representative:Date:SH/T 3503—2017331SH/T 3503—J316往复式压缩机活塞环安装记录Reciprocating Compressor Piston Ring Installation Record工程名称: Project Name:单位工程名称: Unit Name:Equipment DescriptionEquipmentItem No.Piston Ring Side Clearance Piston Ring Sink-in ClearanceSketch Showing Locations of Check Points (Unit: mm )CylinderStage No.Piston RingWorking Position (C ) Side Clearance (A ) Sink-in Clearance(B )No. MaterialAllowable Value Actual Value Allowable Value Actual Value Allowable Value ActualValueNote: When piston rings in cast iron are used, inspection shall be made on chamfered and rounded corners in accordance with the design documents prior to installation. Remarks: Conclusion:Owner/SupervisionContractor General Contractor Construction Contractor Equipment Manufacturer Discipline Engineer:Date:Discipline Engineer:Date:Foreman:Quality Inspector: Discipline Engineer:Date:Site Representative:Date:SH/T3503-J317往复式压缩机填料函各部间隙检查记录Reciprocating Compressor StuffingBox Clearance Inspection Record工程名称:Project Name:单位工程名称:Unit Name:EquipmentDescriptionEquipmentItem No.Packing Type □ Conical □ FlatConical Packing Flat PackingSketch Showing Locations of Check Points(Unit: mm)Check PointLocationA B C D Allowable ValueActualValue1st StageCylinder2nd StageCylinder3rd StageCylinder4th StageCylinderRemarks:Conclusion:Owner/SupervisionContractorGeneral Contractor Construction Contractor Equipment Manufacturer Discipline Engineer:Date:Discipline Engineer:Date:Foreman:Quality Inspector:Discipline Engineer:Date:Site Representative:Date:SH/T 3503—J326立式设备安装检验记录Vertical EquipmentInstallation Inspection Record工程名称:Project Name:单位工程名称:Unit Name:EquipmentDescriptionEquipmentItem No.SpecificationNote: h is the distance between two check points, taking mm.Unit: mm ItemCheck PointLocationAllowableValueActualValueItemCheck PointLocationAllowableValueActualValue DeviationinElevation0ºDeviation in CentralPosition of Support0º90º90º180º180º270º270ºVerticalDeviation0º/180ºDeviation inOrientation0º90º/270ºConclusion:Owner/Supervision Contractor General Contractor Construction Contractor Discipline Engineer:Date:Discipline Engineer:Date:Foreman:Quality Inspector:Discipline Engineer:Date:SH/T 3503—J327卧式设备安装检验记录Horizontal EquipmentInstallation Inspection Record工程名称:Project Name:单位工程名称:Unit Name:EquipmentDescriptionEquipmentItem No.SpecificationNote 1:B、C、D、E shown in the sketch are bench marks for measuring the equipment shell levelness.Note 2:The elevation of equipment installed shall be measured from the baseline on the equipment foundation to the lower surface of the base plate of the equipment support.Note 3:The deviation in axial levelness shall be in line with the drain direction.Note 4:L is the distance between two end check points, taking mm.Unit: mmItem Check PointLocationAllowableValueActualValue ItemCheck PointLocationAllowableValueActualValue Deviation inCentralPosition ofSupportLongitudinal Deviation inLongitudinalLevelnessB-CHorizontal D-EDeviation inElevation ofSupportSliding Side Deviation inHorizontalLevelnessB-DFixed Side C-ESliding Tolerance of Saddleat Sliding SideVerified Loosening Status ofNut at Sliding SideNote: The double nut for the anchor bolt at the sliding side shall be loosened after the installation of the equipment piping, and then tightened with a certain clearance maintained from the support plate. Conclusion:Owner/Supervision Contractor General Contractor Construction Contractor Discipline Engineer:Date:Discipline Engineer:Date:Foreman:Quality Inspector:Discipline Engineer:Date:。

SH3543表格整理明细列表

机组滑销系统间隙检查记录

SH/T 3543-G316

烟机转子跳动量检查记录

SH/T 3543-G317

烟机转子各部间隙检查记录

SH/T 3543-G318

AV轴流压缩机导向键间隙检查记录

SH/T 3543-G319

AV轴流压缩机支腿间隙检查记录

SH/T 3543-G320

SH/T 3543-G341

炉锚固件安装检查记录

SH/T 3543-G342

炉管板/管架安装检查记录

SH/T 3543-G343

燃烧器安装检查记录

SH/T 3543-G344

炉管吹扫记录

SH/T 3543-G345

衬里浇注料搅拌记录

SH/T 3543-G346

衬里养护记录

SH/T 3543-G347

电动葫芦双梁起重机安装检查记录

SH/T 3543-G806

适合起重设备

电动单梁悬挂起重机安装检查记录

SH/T 3543-G807

适合起重设备

通用桥式起重机安装检查记录

SH/T 3543-G808

适合起重设备

双梁通用门式起重机和装卸桥安装检查记录

SH/T 3543-G809

适合起重设备

单主梁门式起重机和装卸桥安装检查记录

SH/T 3543-G111

质保资料

工序交接记录

SH/T 3543-G112

质保资料

名称

编号

电气设备交接试验记录首页

SH/T3543-G501

资料用

交流电动机试验记录

SH/T 3543-G502

过程控制资料(B点)

直流电动机试验记录

SH/T 3543-G503

SHT 3503-2017 交工文件表格目录 (1)

SHT 3503-2017 交工文件表格目录

附录A

(规范性附录)

交工技术文件通用表

交工技术文件通用表(续)

附录B

(规范性附录)

交工技术文件土建工程用表

附录C

(规范性附录)

交工技术文件设备安装工程用表

交工技术文件设备安装工程用表(续)

交工技术文件设备安装工程用表(续)

附录D

(规范性附录)

交工技术文件管道安装工程用表

附录F

(规范性附录)

交工技术文件仪表安装工程用表

附录G

(规范性附录)

交工技术文件压力容器现场组焊安装工程用表

附录H

(规范性附录)

交工技术文件起重机械安装工程用表。

往复式压缩机检修要求

曲轴、轴承5.2.3.1 曲轴经放大镜或探伤检查,不得有裂纹缺陷;主轴颈和曲轴颈擦伤面积不得大于2%,深度不大于0.01mm;超过时需进行机械加工,其加工减少量不超过原轴颈直径的1%。

5.2.3.2 曲轴安装水平度为0.10mm/m。

5.2.3.3 曲轴开度差≤10-4s,装上电机后≤3×10-4s (s为行程,mm)。

5.2.3.4 主轴颈径向圆跳动值为0.05mm;各主轴颈同轴度为0.03mm。

5.2.3.5 轴颈修复后圆度,圆柱度要求见表6。

表6轴径直径<100 >100-200 >200-300 >300-400 >400-500圆度、圆柱度主轴径0.06 0.08 0.10 0.12 0.14 曲轴径0.08 0.10 0.12 0.14 0.165.2.3.6 滑动轴承a.瓦背与轴承座孔接触面积不少于60%,主轴颈与主轴承接触面积不少于70%;b.主轴颈与主轴承配合一般为。

径向间隙为(0.8~1.2)×10-3 ( 为主轴颈直径,mm),轴向间隙为0.2~0.5mm;c.厚壁轴承厚度磨损超过原厚度的60%或剥落、脱壳面积达到15%时,应重新浇注。

5.2.3.7滚动轴承a.滚动轴承应转动灵活、无杂音,滚子和内外圈的滚动面应无锈蚀、麻点等缺陷;b.滚动轴承内圈与轴的配合为,外圈与轴承座内孔的配合为。

5.2.4 连杆、十字头5.2.4.1 连杆直线度为1mm/m。

5.2.4.2 连杆大、小头孔中心线平行度为0.05mm/m,孔的圆柱度不超过直径尺寸公差的1倍。

5.2.4.3 十字头和十字头销经放大镜或探伤检查应无裂纹等缺陷。

5.2.4.4 十字头瓦和十字头销径向间隙:a.铜合金轴承为(0.7~1.2)×10-3 ( 为十字头销直径,mm);b.巴氏合金轴承为(0.4~0.6)×10-3 ( 为十字头销直径,mm)。

5.2.4.5 整体连杆小头轴承与连杆孔的过盈配合量:铜合金轴承为0.02~0.08mm;钢壳巴氏合金轴承为0.05~0.10mm。

往复式压缩机检修方案

1、概述本次检修系中石化济南分公司润滑油加氢车间K-102新氢压缩机曲轴箱拆检,机组目前总共运行3300小时,六月中旬以来巡检发现曲轴箱出现异响,初步判断为一级曲轴大头瓦间隙过大所致。

本次检修主要解决问题:本检修方案针对前期机组运行情况及目前存在的问题,结合设备工程处的要求,根据石油化工设备维护检修规程的要求,对机组曲轴箱一、二级大、小头瓦及十字头进行检查。

2、方案编制与施工依据1、SHS 01001——2004 石油化工设备完好标准2、SHS 01020——2004活塞式压缩机维护检修规程3、设备生产厂家图纸及相关资料3、检修前的准备工作1、所有与检修相关的图纸、技术资料备齐;2、设备相关备件及易损件备齐;3、对行车、打压油泵等辅助设备进行一次全面的检查维护,避免因其故障延误检修工期;4、机组专用工具、常规工具、材料和经检验合格的量器具等备齐;5、切断电源,系统盲板隔离,机体倒空置换合格,符合安全检修条件;4、检修内容检修内容及施工进度表五、质量验收标准5.1机体5.1.1 机体的纵向和横向水平度偏差不大于0.05mm/m。

5.1.2各列滑道中心线平行度为0.1mm/m。

5.1.3十字头滑道中心线与主轴承座孔中心线垂直度为0.01 mm/m。

5.1.4曲轴箱用油面粉清理干净。

5.2 活塞杆5.2.1 活塞杆表面应光滑,无纵向划痕、镀层脱落等缺陷,表面粗糙度为Ra0.8;必要时做无损探伤检查,不得有裂纹及其他缺陷。

5.2.2 活塞杆直线度公差值为0.06mm/m,最大不大于0.1mm/m,活塞杆圆柱度公差值0.03~0.07mm。

5.2.3 用盘车方式检查活塞杆的跳动量,水平方向不大于0.064mm,垂直方向不大于0.105mm。

5.2.4活塞杆拧入十字头或连接螺母时,用手摆动不得有松动现象,活塞杆螺纹不得有变形、断裂等缺陷。

5.3 气阀5.3.1 阀片不得有变形、裂纹、划痕等缺陷5.3.2 阀座密封面不得有腐蚀麻点、划痕,表面粗糙度为Ra0.8;阀座边缘不得有裂纹、沟槽等缺陷;阀座与阀片接触应连续封闭,金属阀片组装后应进行煤油试漏,在5min内不得有渗漏5.3.3 阀弹簧应有足够的弹力,在同一阀上各弹簧直径及自由高度基本保持一致。