喷漆作业记录表

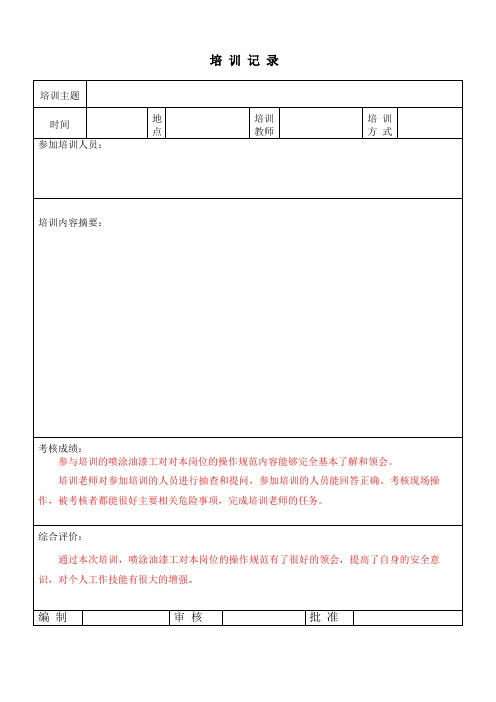

喷涂油漆作业操作规程培训记录(空表)

培训主题

时间

地点

培训教师

培训方式

参加培人员:

培训内容摘要:

考核成绩:

参与培训的喷涂油漆工对对本岗位的操作规范内容能够完全基本了解和领会。

培训老师对参加培训的人员进行抽查和提问,参加培训的人员能回答正确。考核现场操作,被考核者都能很好主要相关危险事项,完成培训老师的任务。

综合评价:

通过本次培训,喷涂油漆工对本岗位的操作规范有了很好的领会,提高了自身的安全意识,对个人工作技能有很大的增强。

编制

审核

批准

喷涂打样记录表

产品名称: 1、油漆参数

线别:

制程类型:

日期:

油漆类型

油漆名称

厂商 颜色 比重 稀释济名称 现场调配比例 粘度 滤网目数 备注

底漆

中漆

面漆

全光 消光

2、喷涂工艺参数

项目 类型

喷涂 时间

线速

自转 频率

设定 炉温

实测 炉温

雾化 压力

泵压

流平 时间

环境 干燥 等级 时间 (0.5

um)

UV累

枪数

UV时 间

计照 射能

UV炉温

UV灯 功率

量

底漆

中漆

面漆

3、喷涂产品特性

项目 时间 (标准要求)

:

:

:

:

:

:

酒精测试

百格测试

硬度测试

耐磨测试

底漆

膜厚 中漆

面漆

L

色差 a b

△E 4、制程总结

5、备注

填表:

审核:

喷涂车间工艺质控点参数记录表

日期二级过滤器拆装清洁喷枪枪嘴拆装清喷漆管路及喷枪清洗开始时间点(时,分)结束时间点(时,分)喷漆组长确认生产主管确认12345678910111213141516171819202122232425262728293031计划主管:车间主任:备注:本表用于喷涂车间车间喷漆组长记录当天首次喷漆前喷枪系统清洁实况,每个工作日日期二级过滤器拆装清洁喷枪枪嘴拆装清喷漆管路及喷枪清洗开始时间点(时,分)结束时间点(时,分)喷漆组长确认生产主管确认12345678910111213141516171819202122232425262728293031计划主管:车间主任:备注:本表用于喷涂车间车间喷漆组长记录当天油漆切换前喷枪系统清洁实况,每次油漆切日期当前油漆厂家试产油漆厂家二级过滤器拆装清洁喷枪枪嘴拆装清喷漆管路及喷枪清洗开始时间点(时,分)结束时间点(时,分)喷漆组长确认生产主管确认12345678910111213141516171819202122232425262728293031计划主管:车间主任:备注:本表用于喷涂车间车间喷漆组长记录当天油漆试产前喷枪系统清洁实况,每次油漆试日期喷枪枪嘴拆装清喷漆管路及喷枪清洗开始时间点(时,分)结束时间点(时,分)喷漆组长确认生产主管确认12345678910111213141516171819202122232425262728293031计划主管:车间主任:备注:本表用于喷涂车间车间喷漆组长记录当天下班前喷枪系统清洁实况,每天必须记录,日期喷漆一级过滤器拆装清洁开始时间点(时,分)结束时间点(时,分)喷漆组长确认生产主管确认1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31喷涂车间工艺质控点控制-一级过滤器清洁记录清洁频率: 1次/周年月班别(A,B):计划主管:车间主任:备注:本表用于喷涂车间车间喷漆组长记录喷漆一级过滤器清洁实况,每周一次,已执巡查序号阀门实际打开角度巡查开始时间点(时,分)巡查结束时间点(时,分)喷漆组长确认生产主管确认1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16喷涂车间工艺质控点控制-一级过滤器阀门工艺角度记录记录频率: 1次/小时年月日班别(A,B):计划主管:车间主任:备注:本表用于喷涂车间喷漆组长记录喷漆二级过滤器阀门工艺角度实况,每小时不。

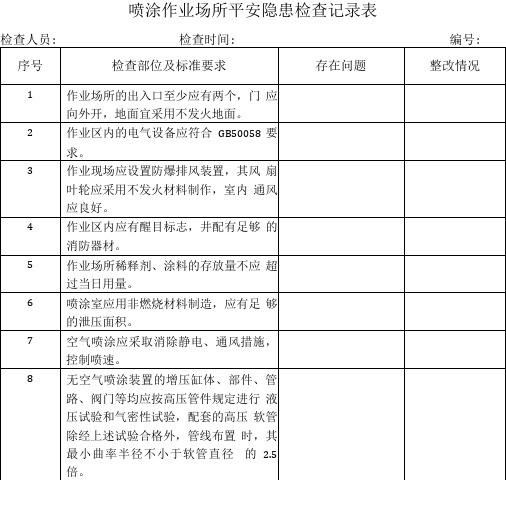

喷涂作业场所安全隐患检查记录表

手工涂漆作业,应划定涂漆区和刮腻 予打磨区,并有良好通风。

15

喷涂作业场所的防火间距应符合要 求。

5

作业场所稀释剂、涂料的存放量不应 超过当日用量。

6

喷涂室应用非燃烧材料制造,应有足 够的泄压面积。

7

空气喷涂应采取消除静电、通风措施, 控制喷速。

8

无空气喷涂装置的增压缸体、部件、管 路、阀门等均应按高压管件规定进行 液压试验和气密性试验,配套的高压 软管除经上述试验合格外,管线布置 时,其最小曲率半径不小于软管直径 的2.5倍。

喷涂作业场所平安隐患检查记录表

序号

检查部位及标准要求

存在问题

整改情况

备注

1

作业场所的出入口至少应有两个,门 应向外开,地面宜采用不发火地面。

2

作业区内的电气设备应符合GB50058要求。

3

作业现场应设置防爆排风装置,其风 扇叶轮应采用不发火材料制作,室内 通风应良好。

4

作业区内应有醒目标志,井配有足够 的消防器材。

9

无空气喷涂的喷枪应配置自锁平安装 置,喷涂间歇时 应能将喷枪自锁。

10

压缩空气驱动型无空气喷涂装置的进 气端应设置限压平安装置,并配置超 压平安报警和接地装置。

11

静电喷涂室的门、通风设施与静电发 生器的电源应有联锁保护装置。

12涂、淋(流)涂、滚涂作业宜安装自动 灭火设施。

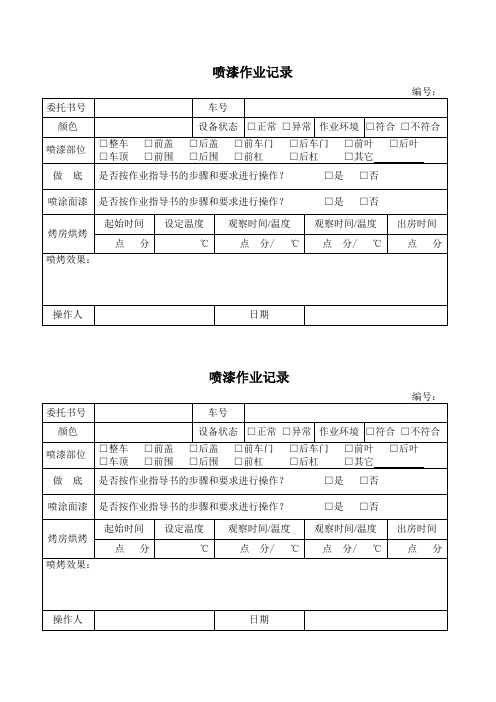

喷漆作业记录

是否按作业指导书的步骤和要求进行操作?要求进行操作?□是□否

烤房烘烤

起始时间

设定温度

观察时间/温度

观察时间/温度

出房时间

点分

℃

点分/ ℃

点分/ ℃

点分

喷烤效果:

操作人

日期

喷漆作业记录

编号:

委托书号

车号

颜色

设备状态

□正常□异常

作业环境

□符合□不符合

喷漆部位

□整车 □前盖 □后盖 □前车门 □后车门 □前叶 □后叶

□车顶 □前围 □后围 □前杠 □后杠 □其它

做 底

是否按作业指导书的步骤和要求进行操作?□是□否

喷涂面漆

是否按作业指导书的步骤和要求进行操作?□是□否

烤房烘烤

起始时间

设定温度

观察时间/温度

观察时间/温度

出房时间

点分

℃

点分/ ℃

点分/ ℃

点分

委托书号车号颜色设备状态正常异常作业环境符合不符合喷漆部位整车前盖后盖前车门后车门前叶后叶车顶前围后围前杠后杠其它做底是否按作业指导书的步骤和要求进行操作

喷漆作业记录

编号:

委托书号

车号

颜色

设备状态

□正常□异常

作业环境

□符合□不符合

喷漆部位

□整车 □前盖 □后盖 □前车门 □后车门 □前叶 □后叶

□车顶 □前围 □后围 □前杠 □后杠 □其它

喷烤效果:

操作人

日期

喷漆工序生产记录

开始喷漆

喷枪嘴离簧面保持在250-400mm

检验

抽样数

1

2

3

4

5

6

检验结论

检验件

合格件

允许进入下道工序件

经返工(返修)达到合格件

检验员:

标准要求

实测结果

标准要求

实测结果

标准要求

实测结果

标准要求

实测结果

标准要求

实测结果

成料件数

成料堆放地点

零件图号

序号

喷漆过程异常情况记录:

质量异常情况记录

不合格品处置记录情况:

处置人:

不合格品处置验证:

验证人:

SY/CX-SC-004-032

喷漆工序生产记录

表单编号:

产品名称

型号

生产批号

生产时间

喷漆工序检验

共件,合格件,经返工(返修)达到合格件,。进入本工序件

检验人:

设备

名称

数量

运行状态

检查人

工

装

名称

数量

是否完好

检查人

工艺要求

图纸要求

工艺过程卡ห้องสมุดไป่ตู้

工序号

作业内容

质量及参数要求

生产实施情况

操作人

备注

1

清除表面油污、灰尘

表面应没有油污、灰尘。

2

将漆和溶剂均匀的混合

溶剂按15%

喷漆登记表格

接车员:

店铺负责人签名确认:

喷漆日期: 车牌:

店铺: 车型:

喷漆日期: 车牌:

店铺: 车型:

喷漆日期: 车牌:

店铺: 车型:

喷漆类型:喷漆/出险 理赔公司: 喷漆幅数: 位置:

喷漆类型:喷漆/出险 理赔公司: 喷漆幅数: 位置:

喷漆类型:喷漆/出险 理赔公司: 喷漆幅数: 位置:

接车员:

店铺负责人签名确认:

喷漆日期: 车牌:

店铺: 车型:

喷漆日期: 车牌:

店铺: 车型:

喷漆日期: 车牌:

店铺: 车型:

喷漆类型:喷漆/出险 理赔公司: 喷漆幅数: 位置:

喷漆类型:喷漆/出险 理赔公司: 喷漆幅数: 位置:

喷漆类型:喷漆/出险 理赔公司: 喷漆幅数: 位置:

接车员:

店铺负责人签名确认:

接车员:

店铺负责人签名确认:

接车员:

店铺负责人签名确认:

接车员:

店铺负责人签名确认:

喷漆日期: 车牌:

店铺: 车型:

喷漆日期: 车牌:

店铺: 车型:

喷漆日期: 车牌:

店铺: 车型:

喷漆类型:喷漆/出险 理赔公司: 喷漆幅数: 位置:

喷漆类型:喷漆/出险 理赔公司: 喷漆幅数: 位置:

喷漆类型:喷漆/出险 理赔公司: 喷漆幅数: 位置:

接车员:

店铺负责人签名确认:

接车员:

店铺负责人签名确认:

接车员:

店铺负责人签名确认:

注塑喷漆首件记录表

生产日期

班组 缺陷 类别

B B B B B B A

检验情况

结果判 定

1

外观

A A A

A A B B

C

检 □合格 签名 保管部门:品质技术部

验

判

定 □不合格 日期 保存期限:2年 签名

审 □合格

核 □不合格 日期

Form No:Q/RS-QC-06

注塑/喷漆首件记录表

产品型号/名称 序号 检验项目 批量 检验标准

塑件表面应光滑、平整、色泽一致,无灰尘、油污,不允许有缺料及破损。 塑件表面无明显流痕、银丝、顶白、拉毛、缩印、气泡,无明显变形、剥塑、麻点、毛刺、飞边等现象。 箱体表面划伤长度不超过10mm的允许有两条,与需配的部件色泽一致;箱体表面直径小于1mm的杂质点,在1㎝²内,不 得超过2个,在同一表面内不得超过4个;塑件单一表面允许有直径大于1.2mm小于1.5mm的杂质点1个。 面板表面色泽应一致,无露底、杂质、挂漆,漆层无脱落现象;不得有明显划伤,表面轻微划伤长度不超过5mm的允许 有1条,擦拭后无明显痕迹;面板表面直径不超过0.5mm的杂质点在4㎝²内,不得超过1个;表面不得有直径大于0.6mm 的杂质点;同一表面其杂质点不得超过4个。 塑件有丝网印刷的,其内容应清晰、完整、色彩一致,周围应清洁、无油墨、擦痕,附着应牢固、可靠,位置要求正 确,无歪斜、偏位现象。 灯光板表面不允许有明显划伤、擦伤现象,透光板表面不得有直径大于0.5mm的杂质点;直径小于0.3mm的杂质点,在 10㎝²内,不得超过1个,整个表面不得超过2个。 塑件尺寸应符合设计、使用要求,符合样品要求。 2 结构尺寸 塑件装配时应能方便的组合、紧固,无位置偏差及装配不到位(过松、过紧)的现象。 后出风、风轮、电气罩材料是:PP(灰、白) 换气扇箱体、面板材料是:ABS 浴霸面板材料是:PC(灰)/合金料 3 性能 面板能通过200gm落锤冲击测试 球压试验后留痕直径不得大于2 mm 与标准封样件的色差△ E≤1.2,同一批次的色差△ E≤1.0。 喷漆、丝印、电镀制品附着力应牢固,无片状脱落。 4 包装 包装箱应完好,不易碰伤、损坏塑件;塑件无灰尘,存放于阴凉、干燥处。

喷涂工序检验记录表

喷涂工序检验记录表日期:[填写日期]

项目名称:[填写项目名称]

检验人员:[填写检验人员姓名]

1. 检验项目

1.1 喷涂前准备

- 涂装材料准备

- 喷涂设备准备

- 表面处理是否符合要求

1.2 喷涂过程

- 喷涂厚度是否符合要求

- 涂层均匀度是否符合要求

- 防止沉降、起泡以及流挂的程度是否符合要求1.3 喷涂完成后

- 喷涂表面质量是否满足要求

- 涂层附着力是否合格

- 颜色、光泽度是否符合要求

2. 检验方法

- 检验人员应按照相关标准和规范进行检验操作

- 对不同喷涂工艺,可使用适当的检验设备,如检测涂层厚度的测厚仪、评估涂层均匀度的光斑灯、评价表面质量的放大镜等

3. 检验结果记录

4. 检验结论

- 喷涂工序检验结果是否合格:[填写结果]

5. 检验意见及建议

[填写检验意见及建议]

6. 备注

[填写备注信息]

该检验记录表为喷涂工序的检验过程记录,用于验证喷涂工序

的质量控制是否符合要求。

在进行检验前,检验人员应熟悉相关标

准和规范,并使用适当的检验设备进行检测。

检验结果应真实可靠,需及时记录,并根据检验结果提出相应的意见和建议,以便进行改

进和优化。

*注意:以上检验记录仅供参考,具体检验项目和标准要求需

根据实际情况进行调整。

*。

喷漆作业鉴定记录表

喷涂风干型

风干》10分钟

打磨

用1000#砂纸打磨

喷漆作业

调节喷枪压力,控制距离

压力为0.3±0.1Mpa,距离15±1cm

3遍底色漆,两遍中湿和1遍全湿漆

每道漆间隔不超过10分钟

干喷后喷1道中湿亮油和1道全湿亮油

干燥时间为10分钟,完全自然流平,干燥10分钟

烘烤

控制烘烤温度和时间

温度为60±5C,时间为30分钟,结束后滞留20分钟

喷漆作业鉴定记录表Fra bibliotek鉴定人:记录人:

鉴定时间:

施工项目:

施工项目:

鉴定依据:

记录

表面处理

磷化处理

脱脂去脂

做三道腻子打磨

做一道腻子并打磨

风干》20分钟,烘干》5分钟,干燥后用150#砂纸打磨

做二道腻子并打磨

风干》20分钟,烘干》5分钟,干燥后用280#砂纸打磨

做三道腻子并打磨

风干》20分钟,烘干》5分钟,干燥后用600#砂纸打磨

检查

检查外观

无滴流,气孔等缺陷

结论:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烘烤时间:

烘烤时间:

烘烤时间:

自然干燥:时分至时分

喷漆作业记录表

日期:

车号:

委托书号:

作业人:

一遍腻子

二遍腻子

三遍腻子

底漆

面漆烘烤时间、温度

凝固剂配比1:

凝固剂配比1:

凝固剂配比1:

凝固剂配比1:

时分至时分℃

环境温度:℃

环境温度:℃

环境温度:℃

环境温度:℃

时分至时分℃

干燥时间:Leabharlann 干燥时间:干燥时间:

干燥时间:

时分至时分℃

烘烤时间:

烘烤时间:

烘烤时间:

烘烤时间:

自然干燥:时分至时分

喷漆作业记录表

日期:

车号:

委托书号:

作业人:

一遍腻子

二遍腻子

三遍腻子

底漆

面漆烘烤时间、温度

凝固剂配比1:

凝固剂配比1:

凝固剂配比1:

凝固剂配比1:

时分至时分℃

环境温度:℃

环境温度:℃

环境温度:℃

环境温度:℃

时分至时分℃

干燥时间:

干燥时间:

干燥时间:

干燥时间:

时分至时分℃