喷涂检验记录表

油漆喷涂过程检验记录表

油漆喷涂过程检验记录表一、检验记录概述本文档记录了油漆喷涂过程中的检验记录,旨在确保油漆喷涂工艺的合规性和品质稳定性。

通过对喷涂过程中各项关键参数的检验与记录,能够及时发现问题并采取相应的措施进行纠正,确保油漆喷涂质量的一致性和满足相关标准要求。

二、检验记录细节以下为油漆喷涂过程中的具体检验记录:日期和时间- 检验日期:[填写日期]- 检验时间:[填写时间]喷枪参数检验- 喷枪压力检验:- 检验前喷枪压力:[填写数值(单位:MPa)]- 检验后喷枪压力:[填写数值(单位:MPa)]- 喷嘴检验:- 喷嘴直径:[填写数值(单位:mm)]- 喷嘴清洁程度:[填写清洁情况(良好/一般/不良)]- 喷涂速度检验:- 喷涂速度:[填写数值(单位:m/s)]- 喷涂速度是否稳定:[填写是否稳定(是/否)]油漆涂布检验- 涂布膜厚检验:- 涂布前膜厚:[填写数值(单位:μm)]- 涂布后膜厚:[填写数值(单位:μm)]- 膜厚是否均匀:[填写均匀情况(是/否)]- 涂布面积检验:- 涂布前面积:[填写数值(单位:m²)]- 涂布后面积:[填写数值(单位:m²)]- 面积覆盖率:[填写面积覆盖率(%)]涂层外观检验- 平整度检验:- 涂层平整度:[填写平整度评分(良好/一般/不良)]- 色度检验:- 颜色编号:[填写颜色编号]- 颜色匹配程度:[填写颜色匹配程度(完全匹配/基本匹配/不匹配)]- 光泽度检验:- 光泽度测量值:[填写光泽度测量值(单位:GU)]- 光泽度是否达标:[填写是否达标(是/否)]其他检验项目- 附加检验项目:[如有其他需要检验的项目,请具体列出]三、检验结果与处理根据油漆喷涂过程中的检验记录,对检验结果进行总结与处理,具体包括以下几个方面内容:- 对于合格的检验结果,进行相应的记录和归档,以备后续参考;- 对于不合格的检验结果,需及时报告相关部门,并采取相应的措施进行纠正,确保油漆喷涂质量的合规性。

喷漆作业检查记录单

个人防护

作业人员已清理个人防护装备

√/×

环境保护

作业过程中未对环境造成污染

√/×

5.检查结论

结论

说明

合格

作业过程符合安全、质量、环保等相关要求

不合格

存在安全隐患、质量问题或环保问题,需暂停作业,并及时整改

6.检查人

检查人

职务

签名

日期

×××

×××职位

×××签名

×××年××月××日

注:本检查记录单一式两份,作业单位留存一份,安全监管部门留存一份。

喷漆作业检查记录单

1.作业基本信息

项目

描述

备注

作业名称

×××喷漆作业

必填

作业地点

×××工厂,×××车间

必填

作业时间

×××年××月××日×××时××分

必填

作业人员

×××、×××、×××等

必填

安全监护人

×××、×××

必填

作业单位

×××公司

必填

作业内容

设备/设施喷漆、维修等

必填

2.作业准备情况

项目

描述

备注

监护人全程监控作业过程

√/×

作业环境

通风良好,无易燃物品

√/×

喷漆操作

作业人员按照操作规程进行喷漆

√/×

质量控制

作业质量符合要求

√/×

应急预案

发生突发事件时,能及时启动应急预案

√/×

4.作业完成后检查

项目

描述

备注

作业现场

现场已清理干净,无残留物料

√/×

作业质量

喷漆表面光滑,无明显瑕疵

√/×

安全设施

油漆检验记录表

□不合格

4

抛光印和抛穿现象检测

表面不能有抛光印和抛穿现象

近看油漆面(特别是边角)有无抛穿,远看光泽有无明显变化

□合格

□不合格

5

边角位检测

边角位是否修补到位或漏喷

通过近处观察油漆表面来检验

□合格

□不合格

6

面漆及色漆检测

面漆色漆有没有完全遮盖中涂漆或走珠现象

0.5米处观察

□合格

□不合格

7

车身活动部件和装饰件等

车身活动部件和装饰件等的油漆和抛光蜡是否清除干净

通过近处观察油漆表面来检验

□合格

□不合格

8

表面光泽度

全车喷涂或新车光泽60度时大于90度,无明显“桔皮”现象

通过光泽度测试仪检验

□合格

□不合格

9

修补工件表面光泽

修补工件表面的光泽与原车基本一致,形成衬托效果,不能相差太远

远看,多角度观察

□合格

□ቤተ መጻሕፍቲ ባይዱ合格

10

□合格

□不合格

14

综合判定:□允收□拒收□让步接收

检验员:日期:

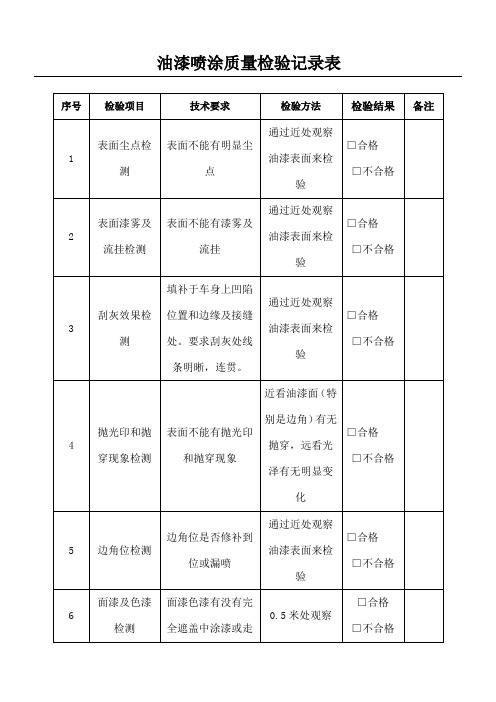

油漆喷涂质量检验记录表

序号

检验项目

技术要求

检验方法

检验结果

备注

1

表面尘点检测

表面不能有明显尘点

通过近处观察油漆表面来检验

□合格

□不合格

2

表面漆雾及流挂检测

表面不能有漆雾及流挂

通过近处观察油漆表面来检验

□合格

□不合格

3

刮灰效果检测

填补于车身上凹陷位置和边缘及接缝处。要求刮灰处线条明晰,连贯。

通过近处观察油漆表面来检验

修补后漆纹与原车匹配度

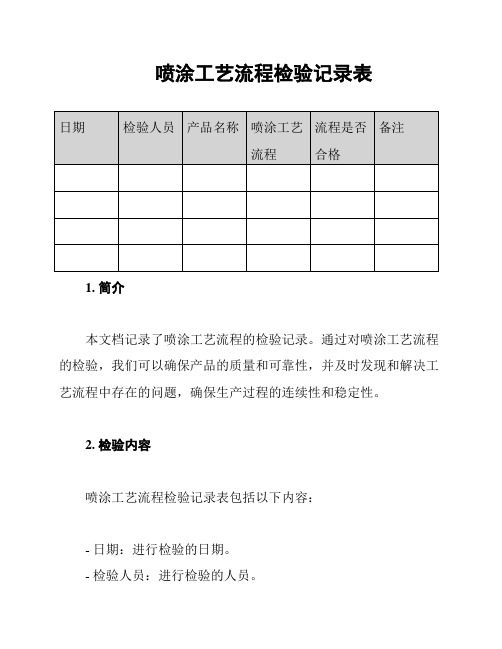

喷涂工艺流程检验记录表

喷涂工艺流程检验记录表

1. 简介

本文档记录了喷涂工艺流程的检验记录。

通过对喷涂工艺流程的检验,我们可以确保产品的质量和可靠性,并及时发现和解决工艺流程中存在的问题,确保生产过程的连续性和稳定性。

2. 检验内容

喷涂工艺流程检验记录表包括以下内容:

- 日期:进行检验的日期。

- 检验人员:进行检验的人员。

- 产品名称:被喷涂的产品名称。

- 喷涂工艺流程:待检验的喷涂工艺流程。

- 流程是否合格:对喷涂工艺流程的合格与否进行判定,可以用"合格"或"不合格"表示。

- 备注:对检验结果的补充说明。

3. 使用说明

1. 按照实际需要填写日期、检验人员、产品名称和喷涂工艺流程。

2. 对喷涂工艺流程进行检验,判断其是否合格。

3. 在备注栏中填写相关说明,如对不合格的原因进行简要描述,或对合格结果的额外说明。

4. 示例

5. 总结

通过对喷涂工艺流程的检验,可以及时掌握生产过程中工艺质量的情况,发现问题并进行适时调整和改进。

通过记录和分析检验记录,我们可以持续提高喷涂工艺的稳定性和一致性,确保产品质量的稳定性和可靠性。

同时,也为产品质量的追溯和问题解决提供了有力的支持。

请在使用过程中遵守规范,并及时更新记录,确保其准确性和及时性。

钢结构防火涂料喷涂施工检验记录

监理

(建设)

单位

专业监理工程师:

(建设单位项目专业技术负责人):

年月日

0.85

1.16

1.45

1.75

2.05

7

0.28

0.58

0.87

1.15

1.43

1.73

2.03

8

0.3

0.6

0.89

1.13

1.44

1.74

2.04

9

0.28

0.58

0.88

1.12

1.42

1.72

2.02

10

0.28

0.58

0.88

1.16

1.43

1.73

2.03

11

0.25

0.56

0.86

1.16

浙建监A5

承包单位报审表(通用)

工程名称:编号:A5

致:(监理单位)

事由:我单位已完成了钢结构防火涂料喷涂施工检验记录工作,按设计文件及有关规范进行了自检,质量合格,请予以审查和验收。

内容:钢结构防火涂料喷涂施工检验记录

承包单位(章):

项目经理:

日期:2014.12.25

审查意见:

项目监理机构(章):

总/专业监理工程师:

日期:

钢结构防火涂料喷涂施工检验记录

工程名称

施工单位

验收规范

GB50205-2001

检验仪器

涂层厚度测量仪、测针、钢尺

钢结构防火涂料施工及检验记录

构件

次数

编号

第一遍

厚度

(mm)

第二遍

厚度

(mm)

第三遍

厚度

(mm)

喷涂件外观检验表

10

针孔

100×100㎜面积内针孔个数

≤5

≤10

≤30

11

杂漆(杂色、发花)

无

允许存在隐约可见,对外观影响较小的杂漆

允许存在明显可见,直接影响外观的杂漆

12

砂纸纹

砂纸纹面积S

(㎜2)

无

允许存在隐约可见,但S<50

允许存在可见,较明显但S<400

13

凹凸不平

无

允许存在轻微凹凸不平,对外观影响较小

喷涂件外观检验表

序

号缺陷性能缺陷Fra bibliotek态各检验区域许用量

A

B

C

1

缺漆露底或遮盖不严

缺漆面积

S(3≤㎜2)

无

无

≤一处

2

起泡

起泡面积

S(3≤㎜2)

无

无

≤一处

3

脱落(剥落或碰伤)

脱落面积

S(3≤㎜2)

无

无

≤一处

4

生锈

锈斑和锈痕

无

无

无

5

裂纹

无

无

隐约可见裂纹一处

6

麻点(凹陷)

麻点直径

d(㎜)

d≤0.5

≤1个

d≤0.5

允许存在明显可见,直接影响外观的不平

14

漆膜不干

无

无

无

15

焊缝密封胶

不严

不允许出现透光及渗水现象

16

划痕(划伤)

划痕长度㎜

允许存在隐约可见,可擦除划痕长度<5

允许存在隐约可见,可擦除划痕长度<5

允许存在较明显的划痕或划伤<10

喷涂检验报告(2016.01)

出厂检测报告

顾客名称:合肥凌江汽车座椅有限公司 产品名称:座椅骨架总成

技术要求 序号 图号 名称 数量 单位 涂层特征 1 N145 灰色座椅骨架 2000 套 涂层的主要质量指标 1.漆膜外观: 部分有轻微的 光色均匀,允许有“桔皮”。但不允许 “桔皮”现象 有严重留痕和露底。 2.机械强度: 冲击50kg.cm; 3 N121 灰色座椅骨架 4000 套 弹性1mm; 硬度≥0.3. 4 N145 黄色后排骨架 300 台 具有较好的耐候性和机械 3.涂层总厚度不应低于40µm 强度,可作为木制品涂层 4.耐候性: 5 D800 灰色后排骨架 300 台 使用一年半(机械损伤除外)不允许严 重失光和严重变化。允许轻微粉化 表面光滑 合格 冲击 49.96kg.cm 弹性1mm 硬度≥0.47 41.26µm 合格 合格 合格 合格 合格 合格 合格 合格 检验记录 是否合格 备注

生产批号:2016100502 生产日期:2016年1月12日

属于防腐装饰性涂料层 2 N146Байду номын сангаас灰色座椅骨架 2000 套

检验员:杨汉高 日期:2016年1月12日

喷漆作业检查记录单

喷漆作业检查记录单

1. 检查概述

本检查记录单用于记录喷漆作业的检查情况,以确保作业符合相关标准和要求。

2. 喷漆作业信息

- 作业日期:

- 作业人员:

- 作业区域:

3. 检查内容

3.1 喷漆准备

- [ ] 准备喷漆区域,确保周围没有易燃物或其他危险物品。

- [ ] 确认使用的喷漆设备和材料符合规范要求。

- [ ] 检查喷漆设备的安全性能,如压力控制、泄漏等。

3.2 喷漆过程

- [ ] 检查喷漆区域是否进行了适当的掩护和遮盖,以防止喷漆溅到不需要喷漆的地方。

- [ ] 确认喷漆设备的喷嘴调整合适,喷漆均匀且无滴漏。

- [ ] 检查喷漆厚度是否符合要求,避免过度喷涂或喷涂不足。

- [ ] 检查是否有颗粒物或瑕疵附着在喷漆表面。

3.3 喷漆后处理

- [ ] 确认喷漆作业完成后是否及时清理和收拾喷漆设备和周围区域。

- [ ] 检查喷漆表面是否干燥均匀,无滴痕或明显的瑕疵。

- [ ] 检查喷漆作业是否符合客户要求和标准规范。

4. 检查结果

- [ ] 合格

- [ ] 不合格

5. 检查人员

- 检查人员:

- 签名:

- 日期:

以上为喷漆作业检查记录单,用于记录喷漆作业的检查情况和结果,以确保作业质量符合要求。

喷涂出货检验报告(出货检验报告单)(一)2024

喷涂出货检验报告(出货检验报告单)(一)引言概述:本文档是关于喷涂出货检验报告(出货检验报告单)的一部分,旨在对喷涂产品进行质量检验并记录检验结果。

本文档将对喷涂出货检验的流程和标准进行介绍,并详细列出了五个主要检验点,每个检验点包含多个小点。

正文内容:1. 出货检验流程1.1 准备相应检验设备和工具1.2 检查货物数量和完整性1.3 进行外观检验1.4 进行物理性能检验1.5 进行化学性能检验2. 检验点一:外观检验2.1 检查涂层表面平整度2.2 检查是否有明显划痕或凹陷2.3 检查涂层颜色是否一致2.4 检查涂层是否有明显的起泡或脱落2.5 检查喷涂产品是否符合相关标识要求3. 检验点二:物理性能检验3.1 检测涂层硬度是否达标3.2 测试涂层的耐磨性3.3 检查涂层的耐腐蚀性能3.4 测试涂层的附着力3.5 检测涂层的耐温度性能4. 检验点三:化学性能检验4.1 进行涂层的化学成分分析4.2 检测涂层是否含有有害物质4.3 测试涂层的耐化学品性能4.4 检查涂层是否具有防火性能4.5 检测涂层的耐光性能5. 检验点四:包装和标识检验5.1 检查产品包装是否完好5.2 检查包装标识是否清晰可读5.3 检查包装是否符合运输要求5.4 检查包装和标识是否与订单信息一致5.5 检查是否有缺漏或损坏6. 检验点五:其他特殊要求检验6.1 根据客户要求进行特殊尺寸检验6.2 检查是否满足特殊环境要求6.3 验证产品符合相关行业标准6.4 进行特殊性能测试6.5 检查是否符合其他特殊要求总结:本文档针对喷涂出货的检验工作进行了详细的阐述,包括检验流程、五个主要检验点以及每个检验点的具体要点。

通过对喷涂产品的外观、物理性能、化学性能、包装和标识以及其他特殊要求的检验,可以确保产品的质量符合标准,并为客户提供满意的产品。

金属零部件喷涂检验规范(含表格)

金属零部件喷涂检验规范(IATF16949/ISO9001-2015)1.0目的:为金属零部件喷涂质量的管控提供指导,保证零部件喷涂质量可靠且符合要求。

2.0适用范围:适用于所有金属零部件喷涂质量的检验与判定。

3.0主要检验工具:3M胶带(Scotch 250#)、铅笔(中华牌101绘图铅笔,不低于2H型)、无水乙醇(≥99.5%工业酒精)、涂层测厚仪(QuaNix4200/4500)、色差仪(CR-10)、QHQ-A型涂漠铅笔划痕硬度仪(QHQ-A.O.SY)、划格器、光泽仪,标准样板、漆膜冲击器(QCJ型)、白色棉质软布(或脱脂棉)、白色橡皮(端部为圆形,直径为6.35mm)。

4.0喷涂质量管控与检验4.1 前处理管控4.1.1 处理剂的供应商为验证合格的供应商(深圳雷登)。

4.1.2 处理剂在标识的有效期内,无过期失效。

4.1.3 磷化槽的总酸度、游离酸、促进剂测量值在标准范围内。

每天检测至少两次。

4.1.4 磷化工艺必须是锌系磷化。

4.1.5 前处理工件排液工艺合理,可顺畅排出前处理槽液,无积留槽液结构,前处理装框无造成槽液积留。

注意检查工件凹槽、底部、角落及低位区域。

4.1.6 磷化后工件烘烤干透,无水迹油迹,注意检查凹槽、底部、角落及夹缝位置。

前处理后待喷涂的零件必须保持清洁、干燥,无水迹油迹,严禁赤手触摸。

4.1.7 磷化膜颜色应是浅灰色至深灰色,膜层必须连续、均匀、结晶细致;无疏松膜、严重挂灰、划伤、白点、手印和锈斑等缺陷。

4.1.8 磷化后的工件允许有轻微的水印、擦白及挂灰;允许在焊缝的气孔和夹渣处无磷化膜;允许由于局部热处理、焊接、以及表面加工状态不同而造成的颜色和结晶不均匀。

4.1.9 磷化后至上线喷涂的时间间隔不能大于24 小时,若超过24 小时,应重新磷化处理。

4.1.10 磷化槽沉渣日常清理,防止沉渣浑浊进入工件内部,水洗未冲刷走,前处理烘烤后粉团附着在工件上。

2 4.2上挂喷涂线工件管控4.2.1 工件的喷涂保护区进行了保护,无漏保护,保护胶套、胶塞无松脱,保护胶纸粘贴牢固无翘起。