提高变压吸附装置氢气回收率优化工艺研究

大型炼厂气变压吸附(PSA)提氢装置的优化改造

第2期随着国家对燃料油的品质要求越来越高,几乎所有油品都要通过加氢改质或者加氢精制处理才能达到国家标准,因此各炼油厂都需要氢气作为加氢原料,并且氢气需求量越来越大。

绝大多数炼油厂都会副产不少含氢炼厂尾气,例如重整气、低分气、催化干气等,从这些炼厂气中分离提纯氢气用作加氢原料,有着非常高的经济效益。

在中国有数百座炼油厂,大多数炼油厂都有一套或者多套炼厂气变压吸附(PSA )分离提纯氢气装置,这些装置回收的氢气产生着巨大的经济效益。

由于炼厂气成份复杂,烃类组分多且含有C 5+等高碳烃组分,这些烃类杂质组份相对分子质量和分子直径都较大,很容易被吸附在吸附剂的微孔表面,却不容易在常温下被解吸,最终堵塞吸附剂微孔造成吸附剂性能下降。

因此,相比天然气、炼厂干气水蒸汽转化制氢装置配套的PSA 分离提纯氢气装置,炼厂气PSA 分离提纯氢气装置的吸附剂性能衰减速度明显更快,吸附剂寿命明显更短,正常的设大型炼厂气变压吸附(PSA )提氢装置的优化改造伍毅1,徐培泽2,秦建峰2,杨军2,杨劲翔3,陈中明1,黄炼1(1.西南化工研究设计院有限公司,四川成都610225;2.中国石化股份有限公司金陵分公司,江苏南京210033;3.四川石化有限责任公司,四川成都611930)摘要:某炼厂气变压吸附(PSA )提纯氢气装置吸附剂寿命短、吸附性能差、产品氢气纯度和氢气回收率低,故障自动诊断切塔专家系统设计有缺陷造成吸附塔压力大幅波动。

通过更换全部吸附剂,提高产品氢气纯度和氢气回收率;通过更换故障自动诊断处理专家系统,消除装置故障切塔过程中的非正常压力波动,提升装置安全性;通过更换自适应优化控制系统,装置产品质量控制更稳定,提升装置运行经济性。

改造获得了良好的效果,年增产高质量氢气产品超过1000万Nm 3,改造后运行3年装置的各项操作指标均没有下降。

关键词:变压吸附(PSA );炼厂气;提氢;改造;吸附剂;专家系统中图分类号:TE62;TQ116.28文献标志码:B文章编号:1001⁃9219(2020)02⁃51⁃05Revamp and optimization of a large PSA unit for purification of hydrogen from refinery off 鄄gases WU Yi 1,XU Pei ⁃ze 2,QIN Jian ⁃feng 2,YANG Jun 2,YANG Jing ⁃xiang 3,CHEN Zhong ⁃ming 1,HUANG Lian 1(1.Southwest Institute of Chemical Co.,Ltd.,Chengdu 610225,China;2.China Petrochemical Group Jinling Petrochemical Co.,Ltd.,Nanjing 210033,China;3.Petrochina Sichuan Petrochemical Co.LTD.,Chengdu 611930,China )Abstract:There existed many problems in a pressure swing adsorption (PSA )unit for purification of hydrogen from refinery off ⁃gases,such as short life and poor adsorption performance of the adsorbents,low product purity and recovery of hydrogen,and largefluctuation of adsorber pressure caused by the design defects in the automatic fault diagnosis and adsorber cut ⁃out expert system.Inorder to solve the above problems,this PSA unit was revamped.All adsorbents were hreplaced so as to improve the product purityand the recovery of hydrogen;the automatic fault diagnosis and treatment expert system were replaced so as to eliminate the abnormal pressure fluctuation during adsorber cutt ⁃out and improve the safety of the unit;the adaptive optimization control system was replaced so as to obtain more stable product quality control and better operation economy.This revamp has achieved goodresults.The annual production of high ⁃quality hydrogen products has increased by more than 10million cubic meters,and the operation indexes have not declined in the three years since the revamp.Keywords:pressure swing adsorption (PSA );refinery off ⁃gas;hydrogen purification;revamp;adsorbent;expert system收稿日期:2020⁃02⁃24;作者简介:伍毅(1982⁃),高级工程师,电话:135****6824,Email:***************。

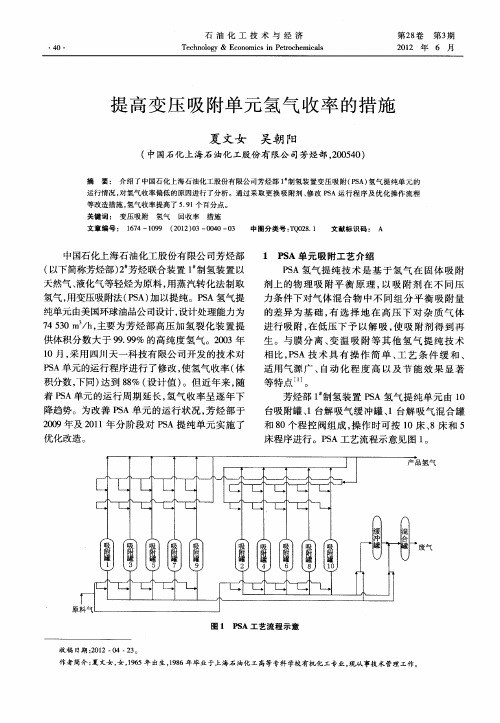

提高变压吸附单元氢气收率的措施

4 1 1 更 换 吸 附剂 ..

20 0 9年 1 2月 , 装 置 原 料 适 应 性 改 造 期 间 在

( 原料 由轻石脑 油改 为 天然 气 )对 原 先 使用 的吸 ,

附剂 进行 了更 换 。 P A单 元各 吸 附罐 的吸附剂 重新 装填 情况 见 S

到 20 09年该 吸 附剂 已超 过 预期使 用寿命 , 能逐 性 步下 降 ; 同时 由于原装 填 的吸 附剂种类 单一 , 能 不

适 应处 理含 有微 量 水 、 甲烷 和 二 氧化 碳 含 量 较 高

的原料 , 由于 吸附剂 的密 度较低 , 装填 数量较 且 其

少, 造成 P A单罐 吸 附时 问逐 渐 缩 短 , 洗 、 S 冲 逆放

再 生时 间相对 减少 , 导致 产 品收率 下 降 。

3 3 P A 工艺 的影 响 . S

自 20 03年修 改 运 行程 序 以来 ,S PA单 元 负 荷 基本 维持 在 3% ~ 0 , 0 9 % 运行 初 期 氢 气 收 率 达 到

8 % 。近 年来 由于各 种原 因 ,S 8 P A氢气 提纯 单元 产

表 3 运 行 程 序 优 化 前 后 工 艺 参 数 对 比

运行 程 序 工 艺 参数

1 —3 —4 P 0 . . / 1 — — /P 0— 2—4

艺 原设 计 中没有 设 置顺 放气 缓 冲罐 , 对 而 言 吸 相 附剂 再生效 果较 差 , 响了产 品 的收 率 。 影

项 目

, 、

扫可能带来 的杂质析 出进 而污染被 吹扫床 的问题 ;

20 08年 20 0 8年 20 0 9年 2 0 0 9年 设 计值 ” 4月 1 0月 8月 1 0月

合成氨装置变压吸附氢回收率调整措施研究与应用

合成氨装置变压吸附氢回收率调整措施研究与应用发布时间:2023-01-04T06:02:17.722Z 来源:《中国科技信息》2023年17期作者:艾国强[导读] 总结变压吸附原理,分析了变压吸附氢回收率低原因,提出了切实可行的解决方案,确保了90.0%~92.0%变压吸附制氢回收率的高效、稳定、经济运行。

艾国强陕西黄陵煤化工有限责任公司陕西延安 727307摘要:总结变压吸附原理,分析了变压吸附氢回收率低原因,提出了切实可行的解决方案,确保了90.0%~92.0%变压吸附制氢回收率的高效、稳定、经济运行。

关键词:变压吸附;荒煤气;氢气;回收率今天,随着能源短缺和环境问题的日益严重,如何有效利用现有能源以及如何开发新能源成为人们关注的焦点。

氢气是当今理想清洁和环保能源。

它主要用于氢气纯化有低温精馏、膜分离、变压吸附;在低温蒸馏中,根据沸点分离物质。

这是因为气体沸点相对较低,导致能源消耗增加。

膜分离是基于不同材料穿透膜的能力。

虽然在工业氢气分离中有一些应用,但也有一些限制因素限制了它们的应用。

变压吸附是一种固定温室气体吸附方法,其基础是不同气体分离、提纯,吸附能力的不同压力。

一、变压吸附氢回收率调整分析1.原材料的组成发生变化。

氢含量(PSA)提浓段在31.32%的浓度,相当于CO2含量的0.61%,硫化氢含量小于155.9mg/m3。

然而,实际操作数据与设定值不同,操作氢气体积分小于30%。

一氧化碳含量超过0.67%,硫化氢含量是设计值的四倍,原料在水和轻油中所占比例。

偏差设计会超负荷运行提浓段,系统吸出时间较短,然后增加提浓段值,从而降低氢回收量。

2.程控阀内漏。

变压吸附通过打开和关闭具有不同效果的程控阀门连续工作。

程控阀门的数量因设备而异,但每个阀门都有一个高频开关,甚至每年30万次/a。

在高频操作中,与氢气的回收率直接相关的阀芯、杆会损坏。

如果控制阀内漏,气体会自动从高压范围流向低压范围,从而部分增加真空泵的负载。

关于变压吸附制氢工艺影响氢气收率因素的分析

数)ቤተ መጻሕፍቲ ባይዱ%。

然而,由于原料气组分的不同,使得原料气的分子量发生

变化,继而导致流量计显示的流量出现偏差,用式(1)得到的

回收率不准确。这时,需要用物料守恒进行推导,得到计算公

式:

η=Ho×(Hi-Hd)Hi×(Ho-Hd)×100% (2) 式中:Ho-产品气氢含量( 摩尔分数),%

Hi-原料氢含量( 摩尔分数),% Hd-解吸气氢含量( 摩尔分数),% 式(2)的方法消除了流量误差的影响,只用各物料中氢 气的纯度计算,所以更为准确[2]。

3 操作压力对氢收率的影响分析

神华鄂尔多斯煤制油分公司变压吸附装置中,设计原料气 以流量168805Nm3/h、压力3.05MPa、温度31℃进入本工序,首 先经流量计计量,通过对原料气流量进行测量,使其流量连续 稳定地送入由十二个吸附塔(C2501-C2512)和一系列程控阀 组成的PSA系统。 酸性气脱除工序来的净化气中含有的CO、 CO2及部分CH4等杂质组分被吸附,产品氢气从吸附器顶部出 来,各经一组压力调节系统将压力调节至≥3.0MPa(a),产 品氢气汇总后用管道送出界外。再生阶段,首先将塔内气体从 吸附器底部排出(逆放),使其压力降至常压,再利用一台吸 附器的顺放气对另一台吸附器自上而下进行冲洗,进一步将吸 附器中剩余的杂质组分分离出来。逆放前期压力较高的解吸气 先经解吸气缓冲罐 后,再经一组压力调节系统调节压力,与逆

2 氢气收率计算

变压吸附装置制氢的回收率是指从原料气中回收的氢气所

占原料气中氢的百分比,简称氢气收率,常规计算公式如下:

η=(Fo×Ho)/(Fi×Hi)×100%

(1)

式中:η-氢气回收率,%;Fo-产品气流量(标准状 态),m3/h;Ho-产品气氢含量(摩尔分数),%;Fi-原 料气流量(标准状态),m3/h;Hi-原料气中氢量(摩尔分

变压吸附制氢装置及工艺的改进与优化

变压吸附制氢装置及工艺的改进与优化摘要:若是想让氢气的附加值获得一定的提升,就需要应用变压吸附方面的技术,选择和装置最为契合的方法及策略,并对各种各样工艺与装置的运行情况进行分析,对变压吸附制氢装置或者是工艺做好优化,把粗氢气不断的提纯到接近于百分之百,让其变成电子光学级用氢气。

基于此,笔者将结合自己的经验,就变压吸附制氢装置及工艺的改进与优化策略进行分析,希望可以为相关人士提供一定的参考和帮助。

关键词:变压吸附;制氢装置;工艺;优化策略变压吸附方面的技术是最近新兴起的一种气体分离技术,还在整个工业产业内部获得了十分普遍的运用,其能够借助变压吸附技术来从大量的含氢废气当中对氢气进行提纯,通过变压吸附技术所拥有的循环时间短、吸附剂应用率高、吸附剂用量不多、不用装置换热设备等等的优势,来完成气体的有效分离及提纯。

为此,这就需要有关人员明确气源的基本构成、具体压力甚至是产品要求等等,利用变压吸附工艺来不断提纯氢气,对制氢装置做好有效的优化,让其可以更加顺利的运行下去。

1.变压吸附制氢装置工艺的基本概述工业内部PSA制氢装置所采用的吸附剂需要挑选表面积较大的固体颗粒,借助其本身具有的空隙大小分布情况、不一样的表面积甚至是不相同的表面性质等等,去对混合气体当中的所有组分达成吸附。

PSA制氢装置在进行吸附时的主要工作方式为物理吸附,其是利用变压吸附工艺从大量的混合气体当中不断分离出氮气、一氧化碳、甲烷、乙烯、乙烷等等有着较多杂质的组分,进而获得大量高纯度的氢气。

其主要的工作原理就是借助吸附剂在A-B段的特性真正达成气体的吸附和分离,吸附剂往往会在高温高压的条件下不断吸附所有原料气体当中除了氢气之外的各种杂质组分,接着将压力维持在B点,让各个杂质都能够获得解吸。

有关参数大致包含有:原料的气温度、吸附压力、解吸压力等等,对产品所富有的氢纯度造成一定影响的因素为原料气流量、解吸再生条件或者是均压次数等等,相关人员应该让吸附的压力不断提升,减少解吸本身的压力,让吸附的具体时间得以延长,减少产品的纯度。

变压吸附提氢装置氢收率低的原因分析及改进措施

变压吸附提氢装置氢收率低的原因分析及改进措施作者:董震来源:《中国化工贸易·下旬刊》2019年第09期摘要:近年,兴起了一种新型气体分离技术,即为变压吸附(Pressure Swing Adsorption,简称PSA),其被广泛应用于各大型化工工业生产中,其中变压吸附提氢技术最早实现工业化。

该技术是在上世纪60年代迅速发展起来的,而其中以变压吸附法可从多种工业尾气中制取纯度(V%,下同)大于99.9%的氢气。

目前随着世界能源的短缺,各国和各行业越来越重视低品位资源的开发与利用,加上各国对环境污染的治理要求也越来越高,使得吸附分离技术在钢铁工业、气体工业、电子工业、石油和化工工业中日益受到重视。

关键词:变压吸附提氢装置;氢收率低;改进措施吸附分离技术是化工生产过程中一个重要的组成部分,由于这一工艺具有能耗低、运行成本小、自动化程度高等特点,在化工生产中的气体分离中应用越来越广泛,尤其是在制氢和氢气提纯生产中应用更加广泛。

1 变压吸附提氢装置概述变压吸附分离技术的原理是利用吸附剂对气体分子的吸附选择性,具有在相同压力下易吸附高沸点、强极性组分,不易吸收低沸点、弱极性组分的特性,实现气体混合物的分离和吸附剂的再生。

对同一种组分在高压下吸附量增加(即吸附组分),低压下吸附量减小(即解吸组分)。

在吸附剂选择吸附的条件下,加压吸附原料气中的CH4、C2H6、C3H8、C4、C5、C6等杂质组分,而氢气等不易吸附的组分则通过吸附床层由吸附器顶部排出,从而实现气体混合物的分离,而通过降低吸附剂床层的压力使被吸附的CH4、C2H6、C3H8、C4、C5、C6等组分脱附解吸,使吸附剂得到再生,同时达到制取氢气的目的。

2 变压吸附提氢装置氢收率低的原因分析2.1 吸附时间的影响理论上,延长吸附时间就意味着单位时间内的再生次数减少,再生过程中损失的氢气也就减少,氢收率越高。

但是,在同样的条件下,吸附时间越长,进入吸附剂床层的杂质量也就越大,而受吸附塔大小和吸附剂装填量的制约,吸附剂的动态吸附量是不会改变的,也就是说不能被吸附剂吸附而穿透吸附剂进入产品氢的杂质量也就会增大,如此势必造成产品氢的纯度下降。

制氢变压吸附解吸气回收利用方案探讨

制氢变压吸附解吸气回收利用方案探讨1 前言近年来,随着环保要求日趋严格,以及市场对优质油品需求的日益增加,为了生产更高质量的油品,许多炼油企业纷纷采用加氢技术改进油品质量,因此氢气的需求量逐年增加。

在炼油厂制氢装置中,较为常用的是烃类水蒸汽转化法工艺,其原料主要为天然气、液化气、石脑油以及炼厂气等。

采用烃类水蒸气转化法的制氢装置一般包括原料加氢、脱硫、转化、变换、氢提纯单元。

氢提纯单元目前用得较多的是变压吸附(Pressure Swing Absorption, 简写为PSA)系统,变换气经PSA氢提纯后,可得到99.9%以上的高纯度氢气。

PSA氢气提纯工艺虽然可以得到纯度很高的氢气。

但同时也伴随大量的解吸气产生,这部分解吸气中含有大量的甲烷、氢气、一氧化碳等可燃性气体,如果直接排入大气,不仅造成能源浪费,还造成大气污染,所以有必要对其进行回收利用。

2 PSA解吸气的产生变压吸附分离经20世纪60年代开发后,广泛地应用于气体混合物的分离精制。

在PSA系统中,原料气在高压下通过吸附剂床层,混合气体中的易吸附组分被吸附,不易吸附的组分从床层的一端流出,通过降低吸附剂床层的压力,使被吸附的组分脱附出来,从而实现气体的分离与净化,同时也使吸附剂得到了再生。

PSA氢提纯工艺过程包括吸附、均压降、逆放、顺放、冲洗、升压几个步骤,产生解吸气的步骤主要在逆放、冲洗两个阶段。

克拉玛依石化公司(简称克石化)制氢装置变压吸附解吸气的组成见表1。

从表1可以看出,制氢PSA解吸气中除含有大量二氧化碳外,还含有氢气、一氧化碳、甲烷等组分,因此解吸气除可作燃料外,还可根据其组分特点作合成甲醇原料、脱二氧化碳后作制氢原料,以获得更大的经济效益。

表1 PSA解吸气的组成3 PSA解吸气作燃料利用方案3.1 PSA解吸气作燃料可行性分析PSA解吸气中的可燃性气体主要是氢气及甲烷。

克石化制氢I套PSA解吸气热量计算结果见表2。

从表2中看出,就克石化制氢I套装置而言,当加工量达到满负荷时,作为燃料的PSA解吸气所放出的总热量为78425MJ/h,相当于标准状态下2196m3/h甲烷的放热量。

变压吸附装置吸附剂选型及氢气收率提升技术研究

变压吸附装置吸附剂选型及氢气收率提升技术研究

冯彩霞;张国富

【期刊名称】《山西化工》

【年(卷),期】2024(44)2

【摘要】本文介绍山西潞安煤基清洁能源有限责任公司制氢厂变压吸附提氢装置改造前后的工艺流程。

主要针对该装置原料气组分变化,在原装置软硬件不动的前提下,通过调整装置使用的各种吸附剂配比及每种吸附剂使用数量,使得氢气产量和综合收率达到预想的改造效果,技改成效显著,有力保障了下游用氢单位正常生产。

【总页数】3页(P110-112)

【作者】冯彩霞;张国富

【作者单位】山西潞安煤基清洁能源有限责任公司

【正文语种】中文

【中图分类】TQ116.2

【相关文献】

1.变压吸附装置提高氢气收率的优化措施

2.提高变压吸附单元氢气收率的措施

3.提高变压吸附单元氢气收率的措施

4.变压吸附提氢装置中吸附塔结构对氢气回收率的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

提高变压吸附装置氢气回收率优化工艺研究

发表时间:2019-07-30T13:19:42.183Z 来源:《防护工程》2019年8期作者:马金丽

[导读] 采用变压吸附装置提纯含氢气并回用至加氢过程,可以缓解炼油厂氢气亏缺的现状。

黑龙江省大庆市让胡路区马鞍山大庆炼化公司培训中心 163411

摘要:采用变压吸附装置提纯含氢气并回用至加氢过程,可以缓解炼油厂氢气亏缺的现状。

本文研究了变压吸附装置制氢的基本原理,介绍了变压吸附制氢工艺的发展现状,提出了通过提高吸附压力与解吸压力的相对比值的方式来提高氢气回收率的工艺改进思路。

关键词:氢气提纯;缓解氢气亏缺;变压吸附制氢工艺

1 变压吸附装置概况

在十九大报告中,强调了践行绿水青山就是金山银山的理念,坚持节约资源和保护环境的基本国策,这对能源和石化企业提出了更高的要求,其中清洁油品的含硫量和加氢效率就是一个重要指标。

氢气是炼油炼气企业的宝贵资源,氢气的制造一般采用天然气重制的方法,但由于该过程的耗能量巨大,为了节约成本炼油炼气企业都要有厂气的回收利用措施来保证制氢装置的较低负荷。

目前氢气回收的主要方法之一就是采用变压吸附装置提纯氢气流股的方法,变压吸附(pressure swing adsorption,PSA)技术就是利用不同材质的吸附剂来实现混合气体分离的一种工艺。

在高气压环境下,不同的吸附剂可以对混合气体中的吸附值进行定向吸附,在低气压环境下,不同的吸附剂又可以解吸已经吸附的吸附质,从而实现定向回收利用气体的效果。

吸附剂解吸过程可以实现吸附剂的再生,当气压升高后又可以进行进一步的混合气体吸附质定向吸附和解析,因此工业上会采用几种不同吸附剂配合使用的方式来保证产品气体回收的连续性。

变压吸附分离一方面提高了氢气回收利用率,另一方面吸附剂的选择不同可以实现混合气体分离,在没有液体和粉尘的情况下可以有效分离出氧气作为转化炉燃料气体使用,这就大大降低了天然气提纯的能耗。

影响变压吸附装置对氢气回收利用效率的主要性能参数包括吸附质材料、吸附质物性指标、操作环境温度、气压、氢气浓度、装置核心算法、提纯产品类别、尾气纯度等。

尽管已经明确上述指标对氢气回收率的影响范围,但各个指标的关联性考量研究尚不完善,这也是制约变压吸附装置吸附质选择和氢气回收效率提升的一个主要因素。

2 变压吸附制氢工艺发展现状

作为炼油炼气企业技术研究和新工艺发展的重要组成部分,变压吸附工艺特别是新型吸附剂选择使用是优化生产产品工艺改进的主要方向,可以为企业节能减排、成本降低创造良好的经济效益。

目前国内主要的变压吸附制氢工艺可以概括为多床变压吸附工艺和多种吸附剂的同塔分段装填两类。

(1)多床变压吸附工艺

传统的四塔变压吸附装置的吸附塔尺寸较小,垂直高度不足,这会导致吸附剂的填充量较小,不足以满足四床变压吸附工艺的吸附剂处理量要求,吸附剂颗粒制造强度的下降就会降低工业生产中对氢气制造回收的效率。

目前解决上述问题的主要思路是采用多塔塔变压吸附工艺,来满足处理大规模氧气的需求。

尽管增加吸附塔数量能够满足装置处理能力需求,生产过程中的压力均衡处理过程也会增加,这可以降低氧气的消耗量从而实现提高氧气回收率的目的,但与之相伴的是压力均衡设备连接管件和程控阀门的数量增多,整个生产装置的设备投资成本增大,也对程控程序的复杂度提出了更高的要求。

因此在多床变压吸附工艺实施过程中,要对吸附塔数量、设备投资成本、吸附剂性能、装置分离任务程序开发、原料气组成等因素进行综合考虑,这样才能保证变压吸附装置的高效低成本运行。

(2)多种吸附剂的同塔分段装填

吸附剂的选择和放置方法也是有效提高变压吸附装置氢气回收率的主要工艺之一。

目前工业上对混合气体分离过程中吸附剂的选择是吸附性能强、再生能力强和物理颗粒较大的吸附剂放置在吸附塔的入口处,然后依次按照上述指标由大到小的顺序来放置吸附剂。

这种做法的好处是可以按照混合气体亲和力强弱的顺序来划分回收气体,使得单个吸附塔的混合气体吸附分离容量增大,也能降低单个吸附塔的轴向压力。

多种吸附剂的同塔分段装填是为了实现含氢混合气的高效分离,这是由含氢气源杂质含量和分离性能决定的。

含氢气体变压吸附工艺中,混合气的成分一般为水、烃、二氧化碳等大分子物质,这就需要有针对性的选择吸附剂来实现混合气体分离。

在单吸附剂塔装填吸附剂新选择上一般为活性氧化铝、硅胶、活性炭和分子筛等,其中活性氧化铝、硅胶的大分子气体亲和力较低,能够有效实现混合气体中氢元素的吸附和脱附,这两种吸附剂就要装填至吸附塔底部,然后在它们之上放置活性炭,最后装填分子筛,这样的分段装填是按照混合气体分子结构和亲和力排序的,使得单个吸附塔的吸附性能有显著加强,可以降低吸附塔尺寸来降低成本,也能提高氢气的回收效率。

3 变压吸附装置提高氢气回收率改进思路

变压吸附装置的氢气回收率,是由入口气体纯度、产品气体纯度、吸附剂材质、操作环境温度压力等因素决定的,为了研究这些性能参数之间的关系,这里通过构建变压吸附简化模型的方式来进行研究,通过严谨的数学建模和数据分析,可以预测回收率与其他因素之间的关系,为变压吸附装置关联性优化提供改进思路,可以用公式(1)来表示变压吸附简化模型:

公式(1)中的RPSA代表氢气回收率,yinp,c代表入口氢气纯度,PH代表高压情况下变压吸附压力(绝对压力),PL代表低压情况下变压吸附的解吸压力(绝对压力),θ是吸附剂的选择性(0到1之间,由吸附材料的类别、物理性质和操作温度决定)。

从上述公式可以看出,当吸附压力和解吸压力的比值增高时,氢气的回收效率也会增加,当入口氢气纯度增加时,氢气的回收效率也会增加,吸附选择性数值越小,氢气的回收效率也会增加。

经过大量的实际测量和数据分析,最终根据公式(1)得出如下结论:

(1)入口氢气纯度在70%和80%之间时,氢气回收率缓慢增长并达到最高值,氢气回收成本也逐步降低至最低值;(2)吸附压力和解析压力的比值在5到30之间时,氢气回收率变化不大,但氢气回收成本有显著降低;

(3)吸附选择性数值在0.8至0.02之间时,氢气回收率显著提高,氢气回收成本也有显著降低。

综上所述,可以通过调节入口氢气纯度、吸附压力和解析压力的比值以及吸附选择性系数的方式来提高氢气回收率和降低氢气回收成本。

参考文献:

[1]邓春.耦合变压吸附简化模型的提纯回用氢网络协调优化[J].清华大学学报(自然科学版),2016(07):735-742.

[2]李旭亮.变压吸附装置氢气损失的调查分析与处理[J].中氮肥,2016(01):19-22.。