苯丙乳液的合成

苯丙乳液的合成

苯丙乳液的合成

苯丙乳液是一种常见的乳液类型,也称为丙烯酸苯丙酯共聚乳液。

下面是苯丙乳液的合成步骤:

1. 准备材料和设备:苯丙酯、丙烯酸、乳化剂、溶剂、反应釜、搅拌器等。

2. 在反应釜中加入溶剂,并开始搅拌。

3. 将苯丙酯和丙烯酸按照一定比例加入反应釜中。

4. 在反应釜中加入乳化剂,并继续搅拌,使其均匀分散。

5. 加热反应釜中的混合物,使其反应温度达到聚合反应所需的温度。

6. 继续搅拌混合物,并保持反应温度一段时间,使其聚合反应进行。

7. 当聚合反应达到一定程度后,停止加热,但继续搅拌混合物。

8. 等待乳液冷却到室温,并继续搅拌,使乳液稳定。

9. 对乳液进行理化性质的检测,如粘度、固含等指标。

10. 必要时,可以加入其他添加剂,如防腐剂、稳定剂等,以

增强乳液的性能。

11. 最后,将乳液进行包装,以备使用。

需要注意的是,苯丙乳液的合成涉及到有机合成化学和乳化技术,需要在适当的实验室条件下进行,并遵守相关的安全操作规程。

苯丙乳液的生产工艺设计

苯丙乳液的生产工艺设计引言苯丙乳液是一种常用的胶粘剂,广泛应用于各个领域,如建筑、家具、纺织等。

本文将介绍苯丙乳液的生产工艺设计,包括原料准备、工艺流程、设备选择等内容。

原料准备苯丙乳液的主要原料包括苯丙烯乳液、增稠剂、乳化剂、稳定剂等。

其中,苯丙烯乳液是最主要的成分,占总配方的70%以上。

其他辅助剂的种类、比例和选择根据实际需要进行确定。

工艺流程苯丙乳液的生产工艺流程可以分为以下几个步骤:1.原料配制:根据配方要求将苯丙烯乳液、增稠剂、乳化剂、稳定剂等按照一定的比例进行配制。

注意,增稠剂应提前通过稀释处理,以免造成后续工艺的困难。

2.混合搅拌:将配制好的原料加入混合搅拌罐中,通过搅拌设备进行均匀搅拌。

搅拌时间一般为30-60分钟,直到混合物达到均匀的状态。

3.真空除泡:将搅拌好的混合物放入真空除泡设备中进行除泡处理。

通过负压作用,将混合物中的气泡排除,以确保产品质量。

4.调整粘度:根据产品要求,通过加入适量的调节剂,调整苯丙乳液的粘度,以满足后续工艺的要求。

注意,调整剂的加入应在搅拌过程中逐渐进行。

5.过滤净化:将调整后的苯丙乳液进行过滤净化处理,以去除杂质和固体颗粒物。

过滤器的选型应根据产品的特性和要求进行选择。

6.包装储存:将过滤净化后的苯丙乳液进行包装,采用适当的包装材料进行密封和储存,以保持产品的质量和保存期限。

设备选择在苯丙乳液的生产过程中,需要选择适用的设备以支持工艺流程的顺利进行。

以下是常用的设备类型和选择要点:1.混合搅拌罐:应选择耐腐蚀、耐高温的不锈钢搅拌罐,容量根据生产规模和工艺流程确定。

2.真空除泡设备:能够提供足够的真空度和处理能力,以满足除泡要求。

3.过滤器:根据生产规模和产品要求选择合适的过滤器,如离心过滤器、板框过滤器等。

4.包装设备:根据生产规模和包装要求选择适当的灌装、封口和包装设备。

安全措施在苯丙乳液的生产过程中,应注意以下安全措施:1.工人应戴好防护用具,如手套、口罩和防护眼镜,以避免接触到有害物质。

苯丙乳液的合成及其在内墙涂料中的应用

时’

为

0 I

60 0 90 0

O . 4 0 . 8

.

通过 通过

通过

40 0 60 0

25 , . 丙烯酸和丙烯酰胺添加量分别为 1 5 和 2 时 , % .% % 乳液 及涂膜 的综合性能更好

2_ 应 有 硅 乳 性 及 膜 能 影 _ 反 性 机 对 液 能涂 性 的 响 3 3

在 乳液 聚合 时加 ̄A ; 双键 和硅氧 烷 的有机硅 单体 [] 闰绍峰,熊晓航,王容梅. -- E 。 苯乙烯一 丙烯酸丁酯乳液性能的

研究[j 辽宁工业大学学报( J. 自然科学版) 09 9 ) ,20 ,2( 6

r 1黏 序柃 锕l I l c r.R 黏 庸计 .1 / j .参 昭 H rm n n

基琥珀酸单酯钠盐, 种乳化剂按 1: 1搭配使用时性 3 l:

能更好 。乳化剂 用量对乳液性能的影响见表 1 。

表 1乳化剂用量对乳液性能的影响 从 乳化

剂嬲

黏度/ 凝胶 钙离子 冻融稳 吸水

阴离子乳 化剂采 用烷基 酚醚硫 酸铵盐和 烷基 酚聚醚 磺酸

13 性 能测试 .

()钙离子稳定性检测 :在 1 0m 1 L刻度 的试管 中,用 0 滴管加入 3 L Om 苯丙乳液 ,然后加入 6m .%CC 溶液 , L 5 a1 0 摇匀后静置 。如 4 后不发生分层、沉 淀、絮凝等现象 , 8h 则苯 丙乳液 的钙离子稳定性通过。

n 合 n 脂 漓 聆 青 浩 一

15 .

2

. .

50 0

白色乳液 80 5

2 不合格 结块 5 . 5 _ 2

苯-丙乳液的合成及涂料的制备

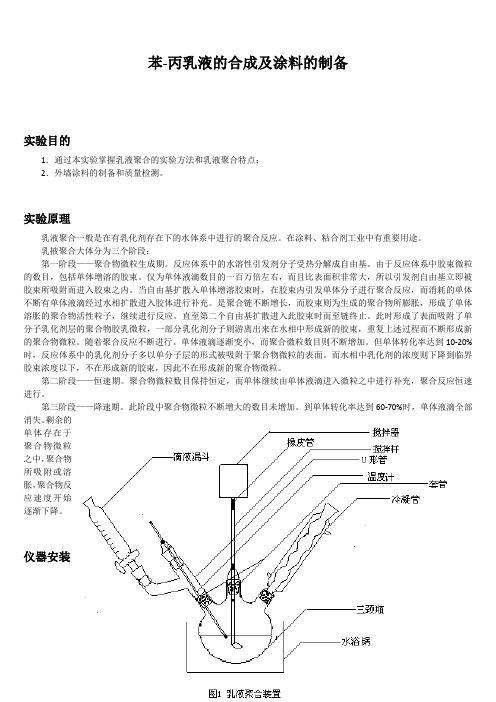

苯-丙乳液的合成及涂料的制备实验目的1.通过本实验掌握乳液聚合的实验方法和乳液聚合特点;2.外墙涂料的制备和质量检测。

实验原理乳液聚合一般是在有乳化剂存在下的水体系中进行的聚合反应。

在涂料、粘合剂工业中有重要用途。

乳掖聚合大体分为三个阶段:第一阶段——聚合物微粒生成期。

反应体系中的水溶性引发剂分子受热分解成自由基。

由于反应体系中胶束微粒的数目,包括单体增溶的胶束。

仅为单体液滴数目的一百万倍左右,而且比表面积非常大,所以引发剂自由基立即被胶束所吸附而进入胶束之内。

当自由基扩散入单体增溶胶束时,在胶束内引发单体分子进行聚合反应,而消耗的单体不断有单体液滴经过水相扩散进入胶体进行补充。

是聚合链不断增长,而胶束则为生成的聚合物所膨胀,形成了单体溶胀的聚合物活性粒子,继续进行反应。

直至第二个自由基扩散进入此胶束时而至链终止。

此时形成了表面吸附了单分子乳化剂层的聚合物胶乳微粒,一部分乳化剂分子则游离出来在水相中形成新的胶束,重复上述过程而不断形成新的聚合物微粒。

随着聚合反应不断进行。

单体液滴逐渐变小,而聚合微粒数目则不断增加。

但单体转化率达到10-20%时,反应体系中的乳化剂分子多以单分子层的形式被吸附于聚合物微粒的表面。

而水相中乳化剂的浓度则下降到临界胶束浓度以下,不在形成新的胶束,因此不在形成新的聚合物微粒。

第二阶段——恒速期。

聚合物微粒数目保持恒定,而单体继续由单体液滴进入微粒之中进行补充,聚合反应恒速进行。

第三阶段——降速期。

此阶段中聚合物微粒不断增大的数目未增加。

到单体转化率达到60-70%时,单体液滴全部消失。

剩余的单体存在于聚合物微粒之中,聚合物所吸附或溶胀,聚合物反应速度开始逐渐下降。

仪器安装配方和仪器表表1 苯-丙乳液配方名称代号理论用量(g)实际用量(g)单体丙烯酸丁酯BA 50 50.0 苯乙烯ST 30 30.0甲基丙烯酸甲酯MMA 8 8.0丙烯酸AA 2 2.0 引发剂过硫酸钾0.5 0.5021 去离子水30 30 缓冲剂碳酸氢钠0.3 0.3009 去离子水10 10 乳化剂MS-1 4 4OP 4 4.02去离子水100 100表2 主要仪器序号名称规格数量1 三颈瓶500ml 1个2 Y型管1支3 搅拌电机及搅拌器1台4 滴液漏斗2个5 水银温度计0-100°C 1支6 综合控制仪 1台7 水浴锅 1个8 烧杯、量筒9 锥形瓶 1个10 称量瓶 1个表3 残余单体含量测定配方名称理论用量实际用量0.05N标准硫化硫酸钠2份2份0.1N溴化钾-溴酸钾溶液10ml 10ml6N盐酸5ml 5ml10%碘化钾溶液10ml 10ml0.4%十二烷基硫酸钠15ml 15ml1%淀粉指示剂1ml 1ml操作流程图实验记录表4 乳液聚合试验记录表5 残余单体含量测定记录测定与计算①机械稳定性测定离心机离心5min 后乳液未分层,均匀,说明产品稳定性良好。

苯丙乳液的合成及内墙乳胶漆的制备实验存在问题及对策

任务名称:苯丙乳液的合成及内墙乳胶漆的制备实验存在问题及对策引言在建筑装饰和维护中,内墙乳胶漆是一种常用的涂料。

而苯丙乳液是制备内墙乳胶漆的重要原料。

本文将探讨苯丙乳液的合成及内墙乳胶漆的制备实验中存在的问题,并提出对策,以期对相关领域的研究和应用有所启发。

一、苯丙乳液的合成问题及对策1. 制备过程中的反应条件控制不当苯丙乳液的合成过程中,反应条件的控制至关重要。

常见的问题包括温度、反应时间和酸碱度的控制不当。

对策: - 温度控制:确保反应温度在适当的范围内,避免副反应的发生。

- 反应时间控制:确保反应时间充分,以达到理想的反应程度。

- 酸碱度控制:采用合适的酸碱催化剂,并控制好其用量,确保反应溶液的酸碱度适中。

2. 原料质量存在问题苯丙乳液的合成过程中,原料的质量会直接影响最终产品的质量。

常见的问题包括原料的纯度不高、杂质含量过高等。

对策: - 选择高纯度的原料,确保原料的质量符合要求。

- 进行严格的原料检验,排除杂质的干扰。

- 在合成过程中对原料进行预处理,如过滤、脱水等,以提高最终产品的纯度。

3. 合成工艺存在问题苯丙乳液的合成过程中,合成工艺的选择和操作的规范性都对最终产品的质量有着重要影响。

对策: - 选择合适的合成工艺,根据实际情况进行调整和改进。

- 规范操作流程,确保每个步骤的操作都符合要求。

- 进行充分的试验和实验室规模生产,以确定最佳的工艺参数。

二、内墙乳胶漆制备实验中存在的问题及对策1. 乳胶漆配方设计问题内墙乳胶漆的配方设计是制备过程中的重要环节。

常见的问题包括成膜性能不佳、附着力不足等。

对策: - 选择合适的基料、助剂和填料,以提高乳胶漆的成膜性能和附着力。

- 优化配方比例,使得不同成分之间的相容性更好。

- 根据使用环境的要求,调整配方,以提高乳胶漆的抗污染性能、耐久性等。

2. 乳液稳定性问题内墙乳胶漆中的乳液稳定性是制备过程中的关键问题。

乳液的不稳定性会导致漆膜不均匀、斑驳等问题。

《苯丙乳液合成技术苯丙乳液合成工艺苯丙乳液合成配

《苯丙乳液合成技术苯丙乳液合成工艺苯丙乳液合成配设计了用于合成丙烯酸树脂乳液的实验配方,并进行了乳液的合成。

在本体系中,软单体丙烯酸丁酯与硬单体苯乙烯的比例为195/165时制出的乳液涂膜性能较好。

功能性单体对乳液的性能提高有很大作用,但其用量对乳液性能也有很大影响。

经实验所得,丙烯酸最佳用量为单体总量的4%。

单纯采用阴离子型或非离子型都可能使聚合反应失稳,应采用阴、非离子乳化剂复配使用,乳化剂的量占单体总量的4%左右时反应较稳定,且MS-1/OP-10的最佳比例为2/1。

过硫酸盐用作丙烯酸酯乳液聚合的引发剂,其用量为单体总量的0.50%时反应稳定.共60页2、纳米无机物\苯丙复合乳液的合成\结构及性能研究应用接枝机理(偶联剂机理),即用有机硅烷偶联剂(乙烯基三乙氧基硅烷)对无机纳米粒子进行表面处理。

硅烷偶联剂的烷氧基团水解后生成-Si(OH)5,与二氧化硅、金属及其氧化物等无机物质的表面产生化学的以及物理的结合,而其中可聚合的有机官能团(碳碳双键)则和有机组分生成化学键。

聚合后,无机相与有机相之间在纳米范围内以化学键的形式紧密结合。

本文还应用另一类无机材料(溶胶)合成复合乳液,以传统的离子交换法制备纳米硅.共65页3、玻璃纤维网格布用耐碱丁苯丙乳液制备通过乳液聚合的方法制备了一种玻璃纤维网格布用耐碱乳液粘结剂.文中讨论了丁苯与丙烯酸酯的比例、丙烯酸酯聚合物的玻璃化温度、极性官能团单体用量、多官能团单体用量、丙烯酸酯单体的滴加速度及交联剂的用量对乳液和乳液涂层性能的影响,此外还观察了乳液粒子的微观结构,检测共聚物的玻璃化温度和乳液粒子的粒径分布,对乳液共聚物做红外光谱分析.得到如下结论:(1)在搅拌下向丁苯乳液里滴加含有丙烯酸酯单体和极性官能团单体的混合物预乳液并进行聚合反应,然后再向聚合物中加入交联剂制得玻璃纤维网格布用耐碱乳液粘结剂,它在网布上形成的涂层强度高、抗腐蚀.共45页4、防腐涂料用苯丙微乳液的合成采用预乳化的半连续种子乳液聚合工艺合成了可用于金属防腐用的苯丙乳液,并针对目前市场上苯丙乳液致密性差、常温成膜时吸水率高且膜的介电常数大等缺点,运用了核壳微乳液聚合技术和粒子设计的思想,对其进行了改性研究,合成了一种交联度较高的具有核壳结构的苯丙乳液。

苯丙乳液的制备工艺

苯丙乳液的制备工艺【背景介绍】苯丙乳液是一种重要的合成塑料制品,广泛应用于建筑、涂料、纺织、粘合剂等领域。

其制备工艺对苯丙乳液的质量和性能有着重要影响。

本文将对苯丙乳液的制备工艺进行全面评估,并探讨其深度和广度。

【1. 概述苯丙乳液的制备工艺】1.1. 苯丙乳液的定义与应用苯丙乳液是由丙烯酸甲酯和苯乙烯等单体通过乳化剂乳化而成的胶体分散体系。

它具有优良的透明性、弹性和耐久性,并广泛用于涂料、纺织等工业中。

1.2. 制备工艺的重要性苯丙乳液制备工艺对其品质和性能具有重要影响。

合理的制备工艺能够提高苯丙乳液的稳定性、粒径分布以及流变性能,提高其应用的可行性和经济性。

【2. 苯丙乳液制备工艺的深入评估】2.1. 选择合适的单体苯丙乳液的制备首先要选择合适的单体,通常是丙烯酸甲酯和苯乙烯。

这两种单体的选择将直接影响苯丙乳液的性能和应用领域。

2.2. 乳化剂的选择与作用乳化剂对苯丙乳液的制备起着关键的作用。

它可以使单体快速乳化成胶体分散体系,并稳定分散相的形成。

常用的乳化剂有阴离子型、阳离子型和非离子型等。

根据不同的应用需求,选择合适的乳化剂来满足苯丙乳液的稳定性和性能要求。

2.3. 乳化剂的添加方式与顺序乳化剂的添加方式和顺序对苯丙乳液的制备也具有重要影响。

通常情况下,先将乳化剂与水相混合搅拌,形成乳化剂水溶液,再将单体加入水相中进行乳化反应,最后通过搅拌和加热等方法使乳化反应充分进行。

2.4. 控制反应条件和工艺参数在苯丙乳液制备过程中,需要控制反应条件和工艺参数以获得理想的产品。

反应温度、搅拌速度和反应时间等因素对苯丙乳液的分散性、稳定性和粒径分布有着重要影响。

通过合理调控这些参数,可以得到具有良好性能的苯丙乳液。

2.5. 附加剂的添加与调整根据实际需求,苯丙乳液的制备过程中还可以添加一些附加剂以改变其性能。

可以添加聚丙烯酸酯类增稠剂来改变苯丙乳液的流变性能和粘度;还可以添加颜料、填料等以调整其外观和性能。

苯丙乳液配方及原理

苯丙乳液配方及原理

苯丙乳液是一种常用的乳液基料,广泛应用于化妆品、药品、

食品等行业。

它具有优异的稳定性和渗透性,能够有效地将活性成

分输送到皮肤深层,因此备受青睐。

下面我们将介绍苯丙乳液的配

方及其原理。

首先,苯丙乳液的配方主要包括水相和油相两部分。

水相通常

由水、甘油、羟乙基纤维素等成分组成,而油相则由油脂、乳化剂、防腐剂等组成。

在配方的过程中,需要注意水相和油相的比例,以

及乳化剂的选择和使用方法。

其次,苯丙乳液的原理是基于乳化剂的作用。

乳化剂能够将水

相和油相中的微小颗粒分散均匀,形成稳定的乳液。

这样一来,乳

液就能够保持长时间的稳定性,不易分层或变质。

此外,乳化剂还

能够增强乳液的渗透性,使其更容易被皮肤吸收。

在制备苯丙乳液的过程中,需要注意以下几点:

1. 选择适合的乳化剂。

不同的乳化剂适用于不同的配方,要根

据具体情况选择合适的乳化剂,以确保乳液的稳定性和渗透性。

2. 控制配方的比例。

水相和油相的比例要根据具体配方进行调整,以确保乳液的质地和性能符合要求。

3. 严格控制生产工艺。

在制备过程中,需要严格控制温度、搅拌速度等参数,确保乳化剂充分溶解,乳液均匀稳定。

4. 添加适量的防腐剂。

防腐剂能够有效延长乳液的保质期,防止细菌滋生,保持乳液的品质。

总之,苯丙乳液的配方及原理并不复杂,但需要严格按照配方比例和生产工艺进行操作,才能制备出高质量的乳液产品。

希望以上内容能够对您有所帮助,谢谢阅读!。

苯丙乳液的聚合及其聚合工艺

关于苯丙乳液的聚合1.1 苯丙乳液聚合机理乳液聚合的机理HarKins首先做了定性的描述了。

他认为,当乳化剂溶于水时,若其浓度超过临界胶束浓度时,则乳化剂分子聚焦在一起形成乳化剂胶束。

在乳化剂溶液中加入难溶于水的单体并进行搅拌时,单体大部分分散成液滴,部分单体则增溶于乳化剂胶束中。

当水溶性的引发剂加入后,引发剂在水中生成自由基并扩散到胶束中去,并在那里引发聚合反应。

HarKins将理想乳液聚合机理分为三个阶段:第一阶段: 乳胶粒生成期从诱导期结束到胶束耗尽这一期间为聚合第一阶段。

在此阶段中,由于水相中引发剂分解出的自由基不断的扩散到胶束中,并在那里引发聚合反应,生成单体、聚合物粒子,既乳胶粒,随着反应的不断进行,新乳胶粒不断产生,使聚合反应进行一个加速期。

另一方面,随着放映的进行,乳胶粒的体积渐渐的增大,其表面积也随之增加,这样越来越多的乳化剂分子从水相被吸附到乳剂粒表面上,因而破坏了乳化剂与胶束间的平衡。

胶束中的乳化剂分子不断补充入水相,直到转化率达到一定程度后,水相中的乳化剂浓度下降到临界胶束浓度以下,胶束即告消失。

此时,不再有新的乳胶粒生成,聚合体系中的乳胶粒不再变化,至此反应转入第二阶段。

第二阶段:反应恒速期从胶束消失到单体液滴消失这一期间为第二阶段。

此阶段由于胶束的消失,体系中不再有新的乳胶粒生成,总的乳胶粒数目保持不变。

且随着聚合反应的进行,单体液滴中的单体不断扩散入乳胶粒中,使粒子中的单体浓度不变,所以此阶段聚合速率保持不变,直至单体液滴消失,聚合速率下降,反应转入第三阶段。

第三阶段:降速期从单体液滴消失至聚合反应结束为第三阶段。

此阶段由于单体液滴的消失,不再有单体经水相扩散进入乳胶粒,故乳胶粒中进行的聚合反应只能靠消耗粒子中贮存的单体来维持,使聚合速率不断下降,直至乳胶粒中的单体耗尽,聚合反应也就停止1.2 乳液聚合工艺生产聚合物乳液和乳液聚合物有多种工艺可供选择。

如间歇工艺、半连续工艺、连续工艺补加乳化剂工艺及种子乳液聚合工艺等。

苯丙乳液的反应原理

苯丙乳液的反应原理

苯丙乳液的反应原理如下:

苯丙乳液是一种含有过氧化苯甲酰和过氧化氢的混合物,属于过氧化物类起爆药。

其反应可简化为以下过程:

1. 过氧化苯甲酰在过氧化氢的作用下分解生成苯甲酰基自由基:

C6H5C(O)OOH →C6H5C(O)O·+ ·OH

2. 苯甲酰基自由基与过氧化氢反应生成苯甲酸和羟基自由基:

C6H5C(O)O·+ H2O2 →C6H5COOH + ·OH

3. 羟基自由基使过氧化氢分解,释放出大量的氧:

·OH + H2O2 →H2O + O2

4. 上述一系列自由基反应释放大量的热,使反应迅速发生和扩展,在极短时间内

产生大量气体,导致爆炸。

所以,苯丙乳液的爆炸反应实际上是一系列自由基链式反应的结果,过氧化物的自

发分解与过氧化氢的分解共同促成这一爆炸过程。

控制过氧化物和过氧化氢的比例即可调节苯丙乳液的爆炸性能。