热加工过程数值模拟仿真大赛

数值模拟技术在大型锻件生产中的应用(1)

数值模拟技术在大型锻件出产中的应用摘要数值模拟技术在包管工件质量、减少材料消耗、提高出产效率、缩短试制周期等方面显示出无可比拟的优越性。

在钢锭凝固方面,有限元模拟程序MIPS可以阐发凝固过程中温度场的分布,确定不同时刻凝固前沿的位置,而且能预测缩孔和疏松的位置及尺寸。

使用该程序对220吨钢锭的出产工艺进行优化,成功地解决了疏松进入锭身的问题。

在锻造方面,已开发出了基于ANSYS的三维大变形弹塑性、弹粘塑性程序,可以阐发复杂的三维金属塑性成形问题。

热处置专用软件NSHT不仅可以阐发加热、淬火及回火过程中温度场分布,而且可以给出应力的分布及相态的变化过程,并已在实际出产中取得了成功。

前言大锻件出产具有单件、小批的特点。

出产前需要大量的人力和物力筹办原材料、模具或辅具,前期投入相当大,一旦产物报废,将造成很大的损掉,这对工艺制定的合理性提出了很高的要求。

在出产新产物或制定新工艺时,工艺人员往往无法按照经验确定工艺是否合理,只能采用大量尝试的方法进行研究。

由于大型锻件尺寸较大,不成能进行1∶1的实物尝试,而小件尝试有时会与实际出产过程相差过大。

而且物理尝试通常只能给出工艺过程某个阶段的成果,无法全面了解整个工艺过程,具有必然的局限性。

由于大锻件出产的这些特殊性,采用先进的数值模拟技术改变工艺制定过程中仅凭经验决定的现状是具有重要意义的。

1 数值模拟技术在现代制造中的地位和作用随着计算机技术的飞速开展,人类社会已经步入了信息时代。

计算机及网络不仅改变了人们生活方式,也同样改变了传统机械制造的概念与方法。

随着计算机辅助技术(CAX)的广泛应用,计算机已经深入到工业出产的各个环节之中。

一个现代的产物制造过程可以由图1来描述。

当接到出产任务时,首先采用CAD(Computer Aided Design)系统进行产物设计,其设计成果将由CAE(Computer Aided Engineering)系统对其出产工艺的可行性及合理性进行评估,如果其不满足制造要求或所需要成本太高,将返回到CAD系统中进行从头设计:如果通过了CAE的评估,就将采用CAM(Computer Aided Manufacturing)系统进行实际的出产制造。

数值模拟竞赛——HRV计算报告_沈沉

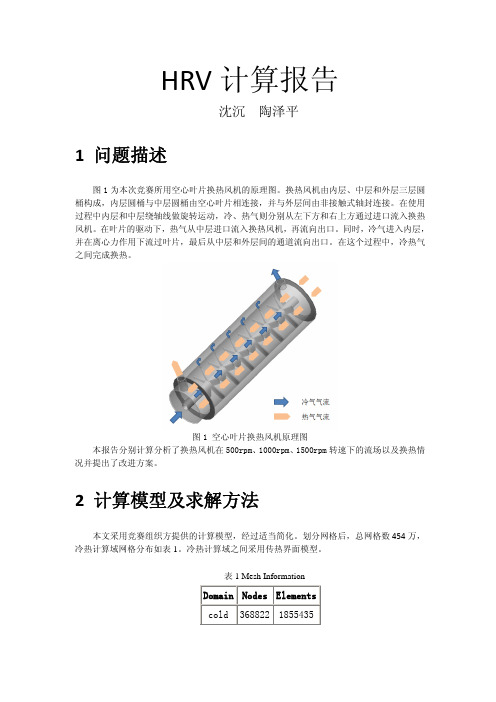

HRV计算报告沈沉 陶泽平1 问题描述图1为本次竞赛所用空心叶片换热风机的原理图。

换热风机由内层、中层和外层三层圆桶构成,内层圆桶与中层圆桶由空心叶片相连接,并与外层间由非接触式轴封连接。

在使用过程中内层和中层绕轴线做旋转运动,冷、热气则分别从左下方和右上方通过进口流入换热风机。

在叶片的驱动下,热气从中层进口流入换热风机,再流向出口。

同时,冷气进入内层,并在离心力作用下流过叶片,最后从中层和外层间的通道流向出口。

在这个过程中,冷热气之间完成换热。

图1 空心叶片换热风机原理图本报告分别计算分析了换热风机在500rpm、1000rpm、1500rpm转速下的流场以及换热情况并提出了改进方案。

2 计算模型及求解方法本文采用竞赛组织方提供的计算模型,经过适当简化。

划分网格后,总网格数454万,冷热计算域网格分布如表1。

冷热计算域之间采用传热界面模型。

表1 Mesh InformationDomain Nodes Elementscold3688221855435hot 4855312685363计算模型如表2。

表2 Domain PhysicsDomain Motion RotatingAngular Velocity -500 [rpm] -1000 [rpm] -1500 [rpm]Reference Pressure 1.0000e+00 [atm]Heat Transfer Model Thermal EnergyTurbulence Model SSTDomain InterfaceInterface Type Fluid FluidInterface Models General ConnectionHeat Transfer Conservative Interface Flux Material AluminiumHeat Transfer Interface Model Thin MaterialThickness 2.0000e-03 [m] Mass And Momentum Side DependentMesh Connection GGI计算边界条件如表3。

工艺模拟仿真系统在热处理生产中的应用研究

榆林学院学报 JOURNALOFYULINUNIVERSITY

Mar.2020 Vol.30No.2

工艺模拟仿真系统在热处理生产中的应用研究

周利成,刘孝丽,李天鹏,张 桐,钟 浩

(榆林学院 能源工程学院,陕西 榆林 719000)

摘 要:为验证计算机数值仿真模拟在热处理实际生产过程中对工艺设计指导的可行性,以及新工艺验 证的简化性和相符性,通过有限元分析软件 Deform系统仿真模拟的方法,研究了定轴齿轮的热处理仿 真过程。结果表明:模拟仿真过程可获得热处理过程中的金相组织转变规律、效应力和淬火后硬度值等 模拟数据。可见运用 Deform软件可实现热处理过程的模拟仿真,获得相关参数,在实际生产过程中指 导工艺设计,简化工艺验证流程,从而精细化控制热处理生产工艺过程,并降低生产成本。 关键词:热处理;仿真模拟;组织转变;等效应力;工艺验证 中图分类号:TG156 文献标志码:A 文章编号:1008-3871(2020)02-0046-04 DOI:10.16752/j.cnki.jylu.2020.02.011

·47·

敏感性[6-9],满足使用要求,其化学成分与质量百分 比含量[10]见表 1。

图 1 齿轮零件图

图 2 齿轮的基本参数 1.2齿轮热处理工艺设计

齿轮的热处理技术要求为调质处理,根据产品 要求设计工艺为:

(1)淬火加热温度 860℃; (2)由热处理加热时间经验公式 t=AKD(其 中 A-加热系数,D-工件有效厚度,K-装炉条件 修正系数),计算得出加热保温时间为 1800s; (3)淬火介质选用专用淬火油; (4)回 火 温 度 选 为 550℃,回 火 保 温 时 间 为 3600s,热处理工艺过程如图 3。

基于虚拟仿真技术的实验教学平台设计

基于虚拟仿真技术的实验教学平台设计罗晓东;尹立孟;王青峡;许文林【摘要】虚拟仿真技术可以逼真地模拟现实世界的事物和环境,有利于培养学生在专业课实验环节的创新实践能力,提高实验教学的效果.针对当前材料成型及控制工程实验教学中存在的相关问题,提出虚拟实验教学平台的设计,并针对性地分为专业基础、软件基础、基础仿真训练和综合仿真训练四个模块,循序渐进地深入教学的各个环节,从点到面,由浅入深,有序地完成学校无法完成的各种轧制环节.并以特种轧制工艺模拟仿真研究为例,分析建模的过程,并进行工艺仿真.通过长期的教学实践,发现借助于该教学平台,可解决本专业设备台套数不足、成本高等问题,同时能有效激发学生的学习兴趣,提高学生实际操作能力.【期刊名称】《实验室研究与探索》【年(卷),期】2016(035)004【总页数】4页(P104-107)【关键词】虚拟仿真;材料成型及控制工程;实验教学;模块教学;案例分析【作者】罗晓东;尹立孟;王青峡;许文林【作者单位】重庆科技学院冶金与材料工程学院,重庆 401331;重庆科技学院冶金与材料工程学院,重庆 401331;重庆科技学院冶金与材料工程学院,重庆 401331;重庆科技学院冶金与材料工程学院,重庆 401331【正文语种】中文【中图分类】TB31;TG33实验教学作为理论联系实际的重要组成部分, 对于培养学生动手能力、工程实践能力和创新精神都有十分重要的作用[1-3]。

重庆科技学院是一所省属特色突出的工科院校,材料成型及控制工程专业作为校级特色专业,背靠冶金,以轧制为主要发展方向,面向钢铁企业,培养板型管的专业技术人才,实验教学质量的提高对于实现“具有创新精神的应用型高级专门人才”的培养目标显得尤为重要[4-6]。

传统的实验方法和手段[7-8]通常是由教师对整个实验进行讲解,对实验中容易出现的问题进行解释,学生按教师的讲解重复实验,记录数据,撰写实验报告,而教师批改学生的实验报告记分为主,导致了学生只重视实验报告,没有学会提出问题,分析问题,解决问题的能力。

8-热加工过程的模拟与仿真

常用软件

• 经多年研究开发,已经形成一批热加工工艺商业软件

• 主要有ProCast、Simulor、SolDIA、SolSIAR、AFS Solidification System3D(铸造)、ViewCAST、EForm、 AutoForge、SuperForge (体积塑性成形)、DYNA3D、 PAM-Stamp、ANSYS (板料塑性成形)、ABAQUS 等。

3、宏观工艺ቤተ መጻሕፍቲ ባይዱ拟研究方向

1) 单一分散→耦合集成 模拟功能由单一的温度场、流场、应力/应变场、组织场

模拟进入耦合集成阶段。包括:流场←→温度场;温度场 ←→应力/应变场;温度场←→组织场;应力/应变场←→组 织场等之间的耦合,以真实模拟复杂的实际热加工过程。

2) 共性、通用→专用、特性 由于建立在温度场、流场、应力/应变场数值模拟基础上的 常规热加工,特别是铸造、冲压、铸造工艺模拟技术的日益 成熟及商业化软件的不断出现,研究工作已由共性通用问题 转向难度更大的专用特性问题:

铸造工艺 设计

去应力及均

钢水冶炼

浇注

打箱

匀化热处理

组织及力学 性能检测

精加工

差硬热处理

无损检测

粗加工

铸钢支承辊生产流程图

铸件和铸型的 几何造型

对铸件作网格剖分,离 散到所需的单元尺寸,

修正表面形状

求解能量、动量等 控制方程及缺陷预 测的各种判据函数

计算结果显示与分析

边界条件与初始条件

金属与铸型材料热物 性参数数据的输入

缩孔位置模拟验 证初次工艺设计 思想是否合理

缩孔深964mm

充型凝固后产生的缩孔

2.2 根据凝固过初次模拟结果确定铸型设计方案

方案一:下辊颈金 属型直径2500mm. 方案二:下辊颈金 属型直径2167mm.

淬火过程的计算机模拟

淬火过程的计算机模拟

张津;喻奇

【期刊名称】《国外金属热处理》

【年(卷),期】1995(016)001

【摘要】本文概述了计算机辅助预测淬火后硬度分布和基本原理;叙述了影响这种预测精度的因素;特别强调在计算冷却曲线时要利用有效的热传导数据;比较了在两种情况下实测和预测的冷却曲线。

一种情况为热传导系数是常数,另一种情况为热传导系数作为实际热流的函数。

【总页数】4页(P32-35)

【作者】张津;喻奇

【作者单位】不详;不详

【正文语种】中文

【中图分类】TG156.3

【相关文献】

1.网带炉及织针淬火加热过程的计算机模拟 [J], 丁浩;陈海燕;朱世根

2.圆柱齿轮淬火过程温度场的计算机模拟 [J], 张桂霞;夏双林;李强;刘丽军

3.基于ANSYS的丝锥淬火冷却过程计算机模拟 [J], 韩斌慧;阎献国

4.基于有限元分析的计算机模拟技术在淬火工艺过程中的应用 [J], 李强;刘丽军;张桂霞;尚珂

5.淬火过程应力场的计算机模拟 [J], 史东丽;朱菊香

因版权原因,仅展示原文概要,查看原文内容请购买。

基于DEFORM2D的纯铜管热挤压过程的数值模拟

挤压过程的数值模拟, 获得了不同挤压速度下变形材料内部的温度场、应力, 变形材料内部的温升和等效应变速率明显提高; 等效应力是先提高, 而在高速挤

压时又下降; 等效应变则无明显变化。

关键词: 热挤压; 数值模拟; 纯铜管; DEFORM 2D; 挤压速度

52

《热加工工艺》2006 年第 35 卷第 17 期

铸 造·锻 压 (5) Casting & Forging

等 效 应 力×107/ Pa 6.610 5.056

3.503 1.950

0.396 Max. 6.610 Min. 0.396

(a)

等 效 应 力×107/ Pa 7.439 5.744 4.050 2.355 0.661

图 3 为纯铜管在四种挤压速度下模拟变形的 温度云图。由图 3 可见, 在其它条件不变的情况 下, 随着挤压速度的提高, 因塑性变形热效应的影 响, 不仅高温区域由压缩锥芯部向定径区扩展, 而 且最高温度由低速挤压的 700℃左右变为高速挤 压的 1 000℃以上。因此, 实际加工时应合理控制 挤压速度, 以降低铜管挤压时的粘模倾向, 并防止 挤压管过烧。从模拟 变形的结果 可见, 在 vj=30 mm/s 的快速挤压条件下, 虽然可能并不会使铜管 产生过烧, 但粘模会很严重, 从而降低模具使用寿 命。所以挤压轴速度应控制在 30 mm/s 以下。

科学合理的设计方法是基于管材热挤压过程 中工模具及变形材料的应力、应变、温度及流动速 度的分布与变化规律, 而获得这些力学参数的传 统方法是采用工程法计算, 不仅繁琐, 而且局限性 和误差大[2]。计算机技术是现代工业的 重要辅助 手段, 计算机模拟仿真技术已普遍应用到锻造、轧

收稿日期: 2006-04-17 作者简介: 林高用( 1966-) , 男, 湖南 省 洞 口 县 人 , 副 教 授 , 博 士 , 主

热加工工艺

• 陶瓷热压

• 减少能源消耗

• 陶瓷注射成型

• 减少环境污染

热加工工艺在复合材料加工中的应用

热加工工艺在复合材料加工中的应用

• 复合材料固化

• 复合材料熔融

• 复合材料热压

• 复合材料注射成型

热加工工艺在复合材料加工中的优势

• 提高材料性能

• 降低生产成本

• 减少能源消耗

• 减少环境污染

05

热加工工艺的节能减排技术

热加工工艺的环保措施

• 环境污染

• 清洁能源应用

• 资源消耗

• 设备能效提高

• 废弃物处理

• 工艺参数优化

• 废热回收利用

热加工工艺的安全与环保管理

热加工工艺的安全与环保管理

热加工工艺的安全与环保管理体系

• 安全管理制度

• 安全与环保管理机构

• 环保管理制度

• 安全与环保管理制度

• 安全与环保培训

• 加热速度快

• 材料变形大

• 工艺过程复杂

热加工工艺的基本原理

01

热加工工艺原理

• 热力学原理

• 材料学原理

• 动力学原理

02

热加工工艺过程

• 加热阶段

• 变形阶段

• 冷却阶段

03

热加工工艺影响因素

• 材料性能

• 加热温度

• 变形速度

• 冷却速度

热加工工艺的应用领域

航空航天领域

汽车制造领域

船舶制造领域

能源领域

• 航空器零部件制造

• 发动机零部件制造

• 船舶零部件制造

• 核反应堆零部件制造

• 航天器零部件制造

• 底盘零部件制造

• 潜艇零部件制造

热加工论坛—热轧过程计算机模拟

引言热轧过程计算机模拟主要包括四个方面的功能,即:( 1 )模拟轧件、轧辊温度分布;( 2 )模拟应力、应变分布,求解轧制力、轧制力矩、功率、变形抗力;( 3)模拟轧件奥氏体晶粒尺寸及γ→α相变过程的组织变化:( 4 )预报轧件最终的机械性能(屈服强度,延伸率和硬度) <1,2 > 。

上世纪70年代,国外开始金属轧制过程中微观组织模拟的研究。

Sheffield大学的Sellars等人研究了C -Mn钢和含Nb钢热轧过程的微观组织演变,并首次提出板材从再加热到相变结束过程中组织演变的数学模型<3 > 。

80年代,我国开始热轧过程计算机模拟研究。

预测和控制热轧带钢组织与性能的意义在于:利用数学模型对热轧过程中的传热、应力—应变、组织变化等现象进行计算机预演与再现,从而优化钢种组分及轧制工艺,控制轧件性能、质量<4> 。

热轧过程的微观组织—性能模拟,是有限元数值模拟技术和工程优化理论在金属塑性成形领域中的应用和发展。

2热轧过程中微观组织模拟及试验方法在早期,优化金属塑性成形过程的基本方法是将主要工艺参数作为优化设计变量,而目标是产品中的温度分布均匀性。

随着组织模拟与优化研究的深入,目前将平均晶粒尺寸与实际晶粒尺寸之差定义为优化工作的最终目标,即把目标函数定义为所有单元体的晶粒尺寸与最终轧件的平均晶粒尺寸的均方差<5> 。

如图l 所示,在热轧流程中,加热过程使钢完全奥氏体化,包括碳氮化合物的溶解和奥氏体晶粒长大;在轧制及轧制间隙,钢坯发生奥氏体的回复和再结晶。

同时,组织变化影响材料的变形抗力;轧后冷却时,金属发生奥氏体相变和碳氮化合物的析出;最终产品的力学性能可由室温下金属的微观组织计算得到。

因此,描述轧制过程微观组织演变的物理冶金模型主要包括4个子模型:奥氏体再结晶模型、碳氮化合物析出模型、奥氏体相变模型和组织与性能对应关系模型<4> 。

图l热轧过程微观组织及性能预报模型流程图成熟的有限元软件在塑性力学方面可保证很高的精度,模拟的误差主要取决于边界条件和材料特征值是否正确。

数值模拟在棒材热轧过程及缺陷预测中的应用

Ab t a t sr c :Co sd rn e p a u e f l ,s r s il n ta n f l n i e i g t m r t r i d t e sfed a d s r i i d,t e wh l r c s fb rh t e e h o e p o e so a o

The e o e he e ls i sgn fc n e f r f r t r a itc i iia c o nu rc l i me ia s multo t s e l oli g r duc i n r a i n O t e r ln p o to a e e pli d wih a x mpl on e ni a otr li . x ane t n e a e c c r ng b r h o lng

缺 陷 的 位 置 进 行 了预 测 , 拟 位 置 与 实 际 位 置 基 本 吻 合 , 现 了数 值 模 拟 方 法 对 于 轧 钢 生 产 的 重 要 模 体

现 实意 义.

关键 词 : 塑性 有 限元 法 ; E O 刚 D F RM-D; 变 ; 陷预测 3 形 缺 中图分类 号 : TG3 5 3 文献标 识码 : A

第 3 卷 第 3期 9 21 0 1年 6月

浙 江 工 业 大 学 学 报

J OURNAL OF Z E I H JANG UNI VERS TY I OF TECHNOLOGY

Vo . 9 NO 3 13 .

J n 2 1 u. 0 1

数 值 模 拟 在 棒 材 热 轧 过程 及 缺 陷预 测 中的应 用

பைடு நூலகம்

XU n — h n Ya g z o g,J N Je I i

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热加工过程数值模拟仿真大赛

热加工过程数值模拟仿真大赛于2013年9月启动,通过动员和竞赛说明,介绍和宣传热加工过程数值模拟仿真大赛;然后组织学生报名,再由莫春立老师对参赛学生进行阶段性培训(见图1),讲解有限元软件的初级应用和高级应用,并针对不同的热加工模拟过程(热处理、焊接、锻压及铸造过程)进行培训。

在程序调试期间,学院提供了计算机工作站进行计算(见图2)。

图1 莫春立老师进行CAE讲座

(a)工作站7500

(b)移动工作站4600 图2计算机仿真工作站

图3部分竞赛成果

历时近四个月,大赛于12月27日进行了汇报评比。

由沙桂英、国旭明、

徐前刚、王继杰教授和莫春立、王艳晶、黄震威副教授以及季书记组成的评委对参赛各队的模拟结果进行了评审,评出一等奖二项,二等奖三项,三等奖三项。

部分竞赛成果见图3。

此次模拟大赛参赛的主要是全校大二以上的学生和研究生。

通过热处理、焊接、锻压及铸造等零件的热加工过程进行数值模拟仿真,提高了学生的计算机应用能力,同时,在模拟过程中学生对热加工工艺如焊接、锻造、热处理等工艺有了进一步的理解,对学习专业课程的兴趣大大增加。

通过参加培训、模拟计算与仿真,同学表示收获颇丰,在意识上重视计算机技术的发展,了解了当前计算机数值模拟与仿真技术在国内许多大型企业和国外许多企业得到的广泛的应用,以及具有广阔的应用前景。

在实际专业学习过程中重视相关课程的学习,乐于拥有良好的数值计算基础,为将来毕业后的就业奠定良好的技术基础。