圆柱蜗杆传动主要参数和几何尺寸计算

蜗杆传动设计

14

3.34

15

3.22

16

3.07

17

2.96

18

2.89

19

2.82

20

2.76

22

2.66

24

2.57

26

2.51

Z2 YF2

28 2.48

30 2.44

35 2.36

40 2.32

45 2.27

50 2.24

60 2.20

70 2.17

80 2.14

90 2.12

100 2.10

150 2.07

Fnc = K Fn

载荷系数K=l~1.4

3、蜗轮齿面的接触强度计算

校核公式: 设计公式:

H 500

KT2 KT 500 2 2 2 [ H ] d1d2 2 m d1 z2

2

500 2 m d1 KT2 z2 [ H ]

4、蜗轮轮齿齿根弯曲强度计算

1.53KT2 cos YF 2 F 校核公式: F d1d 2 m 1.53KT2 cos 设计公式: m2 d1 YF 2 z2 F

表2-9-6 蜗轮的齿形系数YF2(α=20°,ha*=1)

Z2

YF2

10

4.55

11

4.14

12

3.70

13

3.55

(a)圆柱蜗杆传动

(b)圆环面蜗杆传动

(c)锥面蜗杆传动

阿基米德蜗杆

渐开线蜗杆

法向直廓蜗杆 圆弧圆柱蜗杆

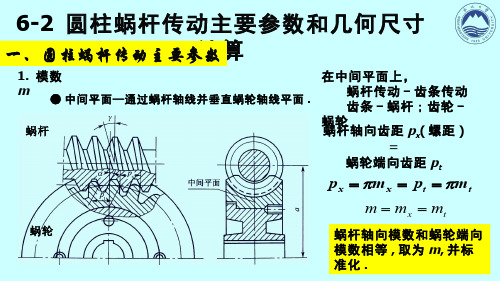

(2)按蜗杆旋向不同来分类,蜗杆传动可以分成左旋和右旋蜗杆 传动两种类型 。 (3)按工作条件不同分类蜗杆传动可以分为闭式蜗杆传动和开式 蜗杆传动两种类型。 2、蜗杆传动的特点 (1)蜗杆传动的最大特点是结构紧凑、传动比大。i=10~40,最 大可达80。若只传递运动(分度运动),其传动比可达1000。 (2)传动平稳、噪声小 (3)可制成具有自锁性的蜗杆 (4)传动效率低 (5)制造成本高 二、蜗杆传动的主要参数和几何尺寸 中间平面:通过蜗杆轴线并垂直于蜗轮轴线的平面称为中间平面。 在中间平面上蜗轮与蜗杆的啮合相当于渐开线齿轮与齿条的啮合。 因此蜗杆传动的设计计算都以中间平面上的参数和几何关系为准。

机械设计(7.2.1)--圆柱蜗杆传动主要参数和几何尺寸计算

变 圆分离 ;

位 : 蜗杆分度线与蜗轮分度

中心距较标准值改 变;

位 , 减小 .

正变位 , 增大 ; 负变

(4) 变位后 , 蜗轮分度圆仍然与其节圆重 合,

但轮尺尺寸有变化 .

负变位 x2<0

标准 x2=0

正变位 x2>0 变位系数 , 过小 ,

( 变位后的 ) 实际中心距

a

a

a

1 2

(d1

● 蜗杆径向尺寸: d1= 按标准或自定 齿全高 , 齿顶高 , 齿根高及顶圆、

根圆同标准齿轮 , 无关变位 .

da1 d1 2ha1;ha1 ha*m d f 1 d1 2hf 1;hf 1 (ha* c* )m

ha* 1.0,0.8(短);c* 0.2,0.15,0.25

与链传动不同

7. 蜗轮齿数 表z26-3 给出了 z2 荐用值 ( 结合传动比和 蜗杆头数, z1=1,2,4,6) 。

为避免根切:

z1=1 , z2>17~18

z1=2 , z2>27

动力传动时,

z2<80, 根强度

避免尺寸过大 , 削弱齿

6-2 圆柱蜗杆传动主要参数和几何尺寸计算 一、圆柱蜗杆传动主要参 数

6-2 圆柱蜗杆传动主要参数和几何尺寸计算 一、圆柱蜗杆传动主要参 数

一、圆柱蜗杆传动主要参数

4. 蜗杆分度圆直径 d1(1) 为保证正确啮合,用蜗杆尺寸基

本相同的滚刀来加工蜗轮 .

(2) 为减少滚刀的数量和使之标准化 ,每个标准模数的规定了一定数量 的滚刀直径 ( 即蜗杆直径 ).

(3) 表 6-2 列出了 m 和 d1 常用标准 值.

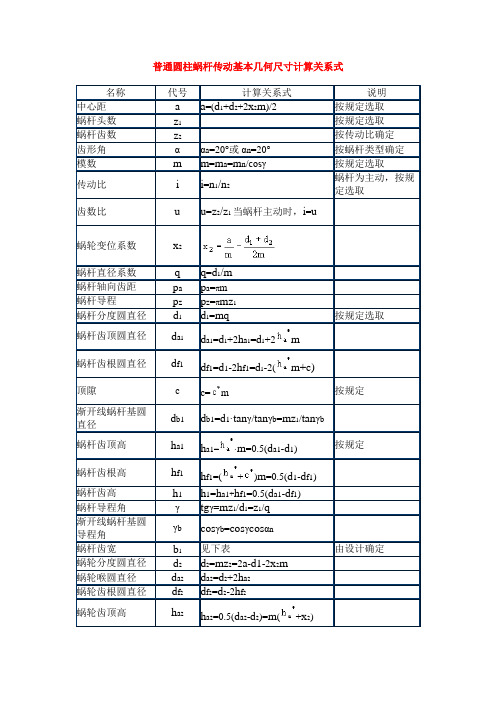

普通圆柱蜗杆传动基本几何尺寸计算关系式

名称

代号

计算关系式

说明

中心距

a

a=(d1+d2+2x2m)/2

按规定选取

蜗杆头数

z1

按规定选取

蜗杆齿数

z2

按传动比确定

齿形角

α

αa=20°或αn=20°

按蜗杆类型确定

模数

m

m=ma=mn/cosγ

按规定选取

传动比

i

i=n1/n2

蜗杆为主动,按规定选取

齿数比

u

u=z2/z1当蜗杆主动时,i=u

经磨削的蜗杆,按左式所求的长度应再增加下列值:

当m<10mm时,增加25mm;

当m=10~16mm时,增加35~40mm;

当m>16mm时,增加50mm;

2

≤da2+1.5m

4

≤0.67da1

≤da2+m

0

-0.5

-1.0

0.5

1.0

≥(12.5+0.09z2)m

≥(9.5+0.09z2)m

≥(10.5+z1)m

蜗轮咽喉母圆半径

rg2

rg2=a-0.5da2

蜗轮齿宽

b2

由设计确定

蜗轮齿宽角

θ

θ=2arcsin(b2/d1)

蜗杆轴向齿厚

sa

sa=0.5πm

蜗杆法向齿厚

sn

sn=sa·cosγ

蜗轮齿厚

st

按蜗杆节圆处轴向齿槽宽ea'确定

蜗杆节圆直径

d1'

d1'=d1+2x2m=m(q+2x2)

机械设计学习

第十一章 蜗杆传动

§11-3 普通圆柱蜗杆传动承载能力计算

(二)蜗杆传动的受力分析

第十一章 蜗杆传动

§11-3 普通圆柱蜗杆传动承载能力计算

(三)蜗杆传动强度计算

1.齿面接触疲劳强度计算

H ZE

KFn

L0

L0

a d1 2 cos

Fn

Fa1

cos cosn

2T2

d2 cos cosn

2

d2 sin 2 cos

8 107 KHN N

当N 2.6 105,取N=2.6 105,

当N 2.5108,取N=2.5108,

第十一章 蜗杆传动

§11-3 普通圆柱蜗杆传动承载能力计算

(三)蜗杆传动强度计算

1.齿面接触疲劳强度计算

接触强度校核公式:

H ZZE

KT2 a3

[ ]H

接触强度设计公式:

a

3

KT2 (

ZZE

[ ]H

)2

第十一章 蜗杆传动

§11-3 普通圆柱蜗杆传动承载能力计算

(三)蜗杆传动强度计算

2.齿根弯曲疲劳强度计算

F

2KT2 bˆ2d2mn

YFa 2YSa 2Y Y

bˆ2

d1 2 cos

重合度系数: Y 0.667

mn mcos

YSa2齿根应力校正系数 ,并入 [ ]F中考虑,

F

1.53KT2

蜗杆传动的总效率:=1 2 3

啮合效率:1 轴承效率:2

tg tg( v )

搅油效率:3 一般取:3 3 0.95 ~ 0.96

(0.95 ~ 0.96) tg tg( v )

第十一章 蜗杆传动

11-5普通圆柱蜗杆传动的效率¸润滑及热平衡计算

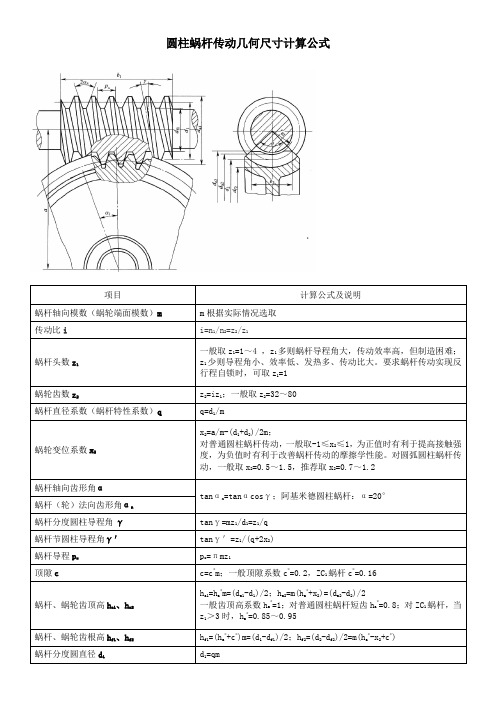

圆柱蜗杆传动几何尺寸计算公式(很实用)

tanαn=tanαcosγ;阿基米德圆柱蜗杆:α=20°

蜗杆(轮)法向齿形角αn

蜗杆分度圆柱导程角γ

tanγ=mz1/d1=z1/q

蜗杆节圆柱导程角γ'

tanγ'=z1/(q+2x2)

蜗杆导程pz

pz=πmz1

顶隙c

c=c*m;一般顶隙系数c*=0.2,ZC1蜗杆c*=0.16

蜗杆、蜗轮齿顶高ha1、ha2

蜗轮齿宽角θ

θ=2arcsin(b2/d1)

蜗轮咽喉母圆半径rg2

rg2=a-0.5da2

蜗轮齿根圆弧半径rf2

rf2=0.5da1+0.2m

中心距a

a=0.5(d1+d2+2x2m)

蜗杆分度圆直径d1

d1=qm

蜗轮分度圆直径d2

d2=mz2=2a-d1-2x2m

蜗杆齿顶圆直径da1

da1=(q+2)m=d1+2ha*m

蜗轮喉圆直径da2

da2=d2+2m(ha*+x2)

蜗杆齿根圆直径df1

df1=d1-2m(ha*+c*)

蜗轮齿根圆直Leabharlann df2df2=d2-2m(ha*-x2+c*)

蝇杆法向齿厚sn1

sn1=sx1cosγ

蜗轮分度圆齿厚s2

s2=(0.5π+2x2tanα)m

蜗杆齿宽b1

普通圆柱蜗杆:

z1=1、2时b1≥(12+0.1z2)m;z1=3、4时b1≥(13+0.1z2)m

蜗轮齿宽b2

b2≥0.65da1;一般b2=(0.67~0.75)da1;z1大取小值,z1小取大值

ha1=ha*m=(da1-d1)/2;ha2=m(ha*+x2)=(da2-d2)/2

普通圆柱讲义蜗轮蜗杆传动设计计算

力的方向判断例题

2 蜗杆传动的计算载荷

计算载荷=K*名义载荷

KKAKK

式中KA—工作情况系数 K—动载荷系数 K—齿向载荷分布系数

二、蜗轮齿面接触疲劳强度计算

校核公式为:

HZE

9 dK 1d2 2 2TZE

9K2T[ m 2d1Z2 2

]H

MPa

设计公式为:

m2d1 9KT 2(Z2Z[E]H)2 mm3

中间平面上的参数作为设计基准

一、普通圆柱蜗杆传动的主要参数及其选择

1 、蜗杆传动的正确啮合条件及模数m和压力角

m a1 m t2 m

a1 t2 2

旋向相同

2 、蜗杆分度圆直径d1和导程角

为了限制蜗轮滚刀的 数目并便于滚刀的标 准化,因此对每一标 准模数规定了一定数 量的蜗杆分度圆直径 d1(表9-1)

a'

1 2

d1 mz'2 2mx

a

1 2

d1

mz2

一般取 ∣x∣≤ 1

z '2 z2 2 x

x

z2

z

' 2

2

5 相对滑动速度S

s

2 1

2 2

1 co s

d 1n1

60 1000 cos

m/s

式中:

d1--蜗杆分度圆直径,mm n1--蜗杆的转速,r/min

--蜗杆分度圆上的导程角, 度

精品

普通圆柱蜗轮蜗杆传动设计计算

一、蜗杆传动的特点和应用

1、特点:

单级传动比大; 结构紧凑; 传动平稳,无噪音; 可自锁; 传动效率低; 成本高。

2、应用:

机床:数控工作台、分度 汽车:转向器 冶金:材料运输 矿山:开采设备 起重运输:提升设备、电梯、 自动扶梯

普通圆柱蜗杆传动几何尺寸计算

普通圆柱蜗杆传动几何尺寸计算(轴交角90度,已知中心距)啮合中心距: A=95蜗杆轴向模数: m=5蜗杆头数: z1=1蜗杆分度圆直径: d1=40蜗轮齿数: z2=30蜗轮分度圆直径: d2=m*z2= 150蜗杆直径系数: q=d1/m= 8齿数比: u=z2/z1= 30蜗轮变位系数: x2=A/m-0.5*(q+z2)= 0蜗杆分度圆柱导程角: r=atan(z1/q)= 7.125016 法向模数: mn=m*cos(r)= 4.961389蜗杆轴向齿距: px1=pi*m= 15.707963蜗杆螺旋线导程: pz1=px1*m= 78.539816蜗杆轴向齿形角: angle=20蜗杆节圆直径: d'1=(q+2*x2)*m= 40蜗杆节圆柱导程角: r'=z1/(q+2*x2)= 0.125渐开线蜗杆:基圆柱导程角:rb=acos(cos(angle)*cos(r))= 21.182185基圆直径: db1=z1*m/tan(rb)= 12.902668法向基节: pbm=pi*m*cos(rb)= 14.646674蜗杆齿顶高: ha1=m= 5蜗杆齿根高: hf1=1.2*m= 6蜗杆全齿高: h1=ha1+hf1= 11顶隙: c1=0.2*m= 1齿根圆角半径: pf=0.3*m= 1.5蜗杆齿顶圆直径: da1=d1+2*ha1= 50蜗杆齿根圆直径: df1=d1-hf1*2= 28蜗杆齿宽: b1=2.5*m*(z2+1)^0.5=69.597055蜗杆螺牙分度圆轴向弦齿厚: sx1_=0.5*m*pi=7.853982蜗杆螺牙分度圆示向弦齿厚:sn1_=0.5*pi*m*cos(r)= 7.793332蜗杆螺牙法向测齿高度:hcn1_=m+0.5*sn1_*tan(0.5*asin(sn1_*sin(r)^2/d1)) = 5.005840测棒直径: dm=1.67*m= 8.35蜗杆跨棒距:md1=d1-(px1-0.5*pi*m)*cos(r)/tan(angle)+dm*(1/si n(angle)+1)= 51.351762蜗轮分度圆螺旋角:B2=r'= 0.125蜗轮中圆螺旋角:Bm2=r= 7.125016蜗轮分度圆直径:d2=m*z2= 150蜗轮中圆直径:dm2=d2+2*m*x2= 150蜗轮齿顶高:ha2=(1+x2)*m= 5蜗轮齿根高:hf2=(1.2-x2)*m= 6蜗轮全齿高:h2=ha2+hf2= 11蜗轮齿顶圆直径:da2=d2+ha2*2= 160蜗轮齿根圆直径:df2=d2-2*hf2= 138蜗轮外圆直径:de2=da2+m= 165蜗轮齿宽:b2=2*m*(0.5+(q+1)^0.5)= 35蜗轮齿宽包角:xita=2*asin(b2/d1)= 122.089951 蜗轮喉圆半径:rg2=A-0.5*da2= 15db2=d2*cos(angle)= 140.953893端面重合度:ea=(0.5*(da2^2-db2^2)^0.5+m*(1-x2)/sin(angle)-0. 5*d2*sin(angle))/(pi*m*cos(angle))= 1.817161 n1=2000分度圆处滑动速度:vs=pi*d1*n1/(6*10000*cos(r))= 4.221388。

蜗杆传动基本尺寸计算公式

计算项目中心距模数轴截面齿形角传动比变位系数径向间隙头数Z1特性系数q 齿顶高h di 齿根高hg 分度圆直径D fe1节圆直径D je1齿顶圆直径D di1齿根圆直径D g1分度圆螺旋导角λ法向模数m f 轴截面齿距P螺旋导程P Z 螺牙沿分度圆柱上的轴向齿厚S z1螺牙沿分度圆柱上的法向齿厚S f1齿厚测量高度h~齿数Z 2分度圆直径D fe2节圆直径D je2齿根圆直径D g2齿顶圆直径D di2最大外圆直径Dw 2轮缘宽度b 齿顶圆弧半径R 1代 号A M du α螺旋长度L☆蜗 轮圆柱蜗杆传动基本几i ξc蜗杆齿根圆弧半径R 2轮基本几何尺寸计算公式公 式计算结果备注A=0.5M du(Z2+q+2ξ)175.00Mdu=2A/(Z2+q+2ξ) 3.15α=20°20.00i=Z2/Z1=n1/n297.00ξ=(A/Mdu)-0.5(q+z2) 2.06C=0.25Mdu0.79Z1=1,2,4 1.00q=Dfe1/Mdu10.00hdi=Mdu 3.15hg=1.25Mdu 3.94Dfe1=qMdu31.50Dje1=Dfe1+2Mduξ=Mdu(q+2ξ)44.45Ddi1=Mdu(q+2)37.80Dg1=Mdu(q-2.5)23.63λ=arctgZ1/q0.10mf=Mducosλ 3.13L=(12+0.1z2)Mdu68.36Z1=1,2 L=(13+0.1z2)Mdu71.51Z1=4 P=πMdu9.90PZ=πMduZ19.90Sz1=0.45πMdu97.00Sf1=Sz1cosλ96.52h~=Mdu 3.15Z2=iZ197.00Dfe2=MduZ2305.55Dje2=Dfe2=MduZ2305.55Dg2=2(A-0.5Ddi1-0.25Mdu)310.63Ddi2=2(A-0.5Dfe1+Mdu)324.80Dw2=Ddi2+Mdu327.95b=0.65Ddi124.57R1=0.5Dfe1-Mdu12.60R1=0.5Ddi1+0.25Mdu19.69。

蜗杆与蜗轮主要参数及几何计算

蜗杆与蜗轮主要参数及几何计算一、蜗杆与蜗轮的主要参数1. 模数:蜗杆和蜗轮的齿轮尺寸参数之一,用来描述蜗轮齿数与蜗杆齿数的比例关系。

模数的单位通常为毫米(mm),常用的模数有0.5、1、1.5、2等。

2.蜗杆传动比(减速比):蜗杆与蜗轮之间齿轮传动的转速比,一般用i表示。

传动比等于蜗轮的齿数除以蜗杆的齿数,即i=Z2/Z1、蜗杆传动比通常为10至80左右。

3.螺旋线角度:蜗杆的螺旋线与轴线的夹角,通常用θ表示。

螺旋线角度决定了蜗杆的斜度,直接影响到蜗杆与蜗轮传动的效率。

4.蜗杆和蜗轮的材料:由于传动过程中会有相对滑动和高速摩擦,所以蜗杆和蜗轮通常使用耐磨、耐热、耐疲劳的材料,比如高强度合金钢、铜合金等。

5.渐开线角:蜗杆渐开线与垂直于轴线的圆柱面交线的夹角,用α表示。

渐开线角的大小会直接影响到蜗杆与蜗轮的传动效率和噪音。

二、蜗杆与蜗轮的几何计算1.蜗杆的直径计算:蜗杆的直径可以根据承受的转矩和材料的强度来确定。

通常根据公式d=K∛(T/σ)计算,其中d为蜗杆直径,K为一个系数,T为扭矩,σ为所选材料的强度。

2.蜗杆和蜗轮的齿数计算:蜗杆和蜗轮的齿数需要满足传动比和滚动角度等要求。

通常滚动角度为20°时,蜗杆的齿数为4至6;滚动角度为15°时,蜗杆的齿数为6至9、齿数的具体计算可以根据所选的传动比和齿轮的模数来确定。

3. 蜗轮的直径计算:蜗轮的直径需要根据滚动角度和蜗杆直径来确定。

一般来说,蜗轮的直径大于或等于蜗杆的直径。

可以根据公式d2 =d1 + 2mcosα 计算,其中d2为蜗轮的直径,d1为蜗杆的直径,m为模数,α为渐开线角。

4.蜗杆传动比的计算:蜗杆传动比等于蜗轮的齿数除以蜗杆的齿数。

根据所选的传动比和蜗杆的齿数,可以计算出蜗轮的齿数。

以上是蜗杆与蜗轮的主要参数和几何计算的介绍,这些参数和计算方法的正确选择和应用,能够保证蜗杆与蜗轮传动的效率和可靠性。

在实际应用中,还需要考虑到摩擦和磨损等因素,选择适当的润滑方式和材料,以提高传动的效率和寿命。

10.3圆柱蜗杆传动的基本参数

10-3圆柱蜗杆传动的基本参数和几何尺寸模数m 及压力角α 正确啮合条件:21t x P P =轴向 端面m m m t x ==21—标准值(与齿轮不同) γcos nx m m m ==基本参数蜗杆传动参数选择的优劣,直接影响到减速装置的好坏和承载能力的高低,设计中应优先选用GB 中的参数标准。

标准压力角:20=α阿基米德蜗杆、渐开线蜗杆:轴向齿形角 201==ααx 法向直廓蜗杆:法向齿形角201==ααn2021===αααt x βγ=齿轮传动 21ββ-=,蜗杆传动中两者大小相等,旋向相同。

——蜗轮的螺旋角βγ——蜗杆导程角蜗杆分度圆直径d 1πd 1p xp xγ导程 p z1111111tan d mz d m z d p z d p x z ====ππππγγtan 11z m d ⋅=加工蜗轮时的滚刀与尺寸与与之啮合的蜗杆尺寸相同,但m 一定 时,由于 z 1和 γ 的变化,d 1是变化的,即需要配备很多加工蜗轮 的滚刀。

↓刀具数量同一m 的蜗杆,应对直径d 1进行限制d 1为标准值(滚刀标准化)d 1m下表蜗杆传动的基本尺寸和参数(摘自GB/T10085-1988)蜗杆直径系数qmd q 1=d 1、m ——为标准值q 为导出值(见上表)11mz mq d ≠=m 一定时,q↑——d 1↑——蜗杆刚度↑ z 1一定时,q↑——γ↓——η↓,自锁性↑∴ 小m 蜗杆→选用大q ,保证强度和刚度→适于小P 大m 蜗杆→选用小q ,保证效率→适于大P蜗杆导程角γ12111tan d u d q z d m z ⋅===γ33~5.3=γγ↑→η↑γ↓→η↓γ↑↑→制造困难传递动力时: 头数z 1↑—γ↑—η↑∴ 采用多头蜗杆传递运动时: 保证自锁(γ≤ρ),γ↓—z 1↓,采用单头蜗杆z 1、z 2蜗杆头数z 1:蜗杆上蜗旋线的数目。

z 1=1、2、4、6等 z 1↑↑——加工困难12uz z =传递动力: 282>z (↑传动平稳性,避免根切)1002<z (z 2↑—d 2↑—蜗杆轴长↑—刚度↓)∴ 一般取z 2=32~80z 1~z 2:互质→均匀磨损i 、u1221d d n n i ≠=12z z u =蜗杆主动时:2112n n i z z u ===中心距a)(2)(2)(2121221z z mz q m d d a +≠+=+=中心距是蜗杆传动的主要参数之一,它的大小直接表明了所能传递功率的高低,所以它是动力蜗杆副的最主要参数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

圆柱蜗杆传动主要参数和几何尺寸计算

如下图所示,在中间平面上,普通圆柱蜗杆传动就相当于齿条与齿轮的啮合传动。

故在设计蜗杆传动时,均取中间平面上的参数(如模数、压力角等)和尺寸(如齿顶圆、分度圆等)为基准,并沿用齿轮传动的计算关系。

(一)普通圆柱蜗杆传动

模数m和压力角α

蜗杆的分度圆直径d1

蜗杆头数z1

导程角γ

传动比i和齿数比u

蜗轮齿数z2

蜗杆传动的标准中心距a

(二)蜗杆传动变位的特点

为了配凑中心距或提高蜗杆传动的承载能力及传动效率,常采用变位蜗杆传动。

变位方法与齿轮传动的变位方法相似,也是在切削时,利用刀具相对于蜗轮毛坯的径向位移来实现变位。

但是在蜗杆传动中,由于蜗杆的齿廓形状和尺寸要与加工蜗轮的滚刀形状和尺寸相同,所以为了保持刀具尺寸不变,蜗杆尺寸是不能变动的,因而只能对蜗轮进行变位。

图蜗杆传动的变位表示了几种变位情况(图中a′、z2′分别为变位后的中心距及蜗轮齿数,x2为蜗轮变位系数)。

变位后,蜗轮的分度圆和节圆仍旧重合,只是蜗杆在中间平面上的节线有所改变,不再与其分度线重合。

变位蜗杆传动根据使用场合的不同,可在下述两种变位方式中选取一种。

1)变位前后,蜗轮的齿数不变(z2′=z2),蜗杆传动的中心距改变(a′≠a),其中心距的计算式如下:a′=a+x2m=(d1+d2+2x2m)/2

2)变位前后,蜗杆传动中心距不变(a′=a),蜗轮齿数发生变化(z2′≠z2),可计算如下:

因

故

则

(三)蜗杆传动的几何尺寸计算

蜗杆传动的几何尺寸及计算公式见下图及表<普通圆柱蜗杆传动基本几何尺寸计算关系式>、表<蜗轮宽度顶圆直径及蜗杆齿宽的计算公式>。

图<普通圆柱蜗杆传动基本几何尺寸>

普通圆柱蜗杆传动基本几何尺寸计算关系式

名称代号计算关系式说明

中心距 a a=(d1+d2+2x2m)/2 按规定选取

蜗杆头数z1 按规定选取

蜗杆齿数z2 按传动比确定

齿形角ααa=20°或αn=20°按蜗杆类型确定

模数m m=ma=mn/cosγ按规定选取

传动比i i=n1/n2 蜗杆为主动,按规定选取齿数比u u=z2/z1当蜗杆主动时,i=u

蜗轮变位系数x2

蜗杆直径系数q q=d1/m

蜗杆轴向齿距pa pa=πm

蜗杆导程pz pz=πmz1

蜗杆分度圆直径d1 d1=mq 按规定选取

蜗杆齿顶圆直径da1

da1=d1+2ha1=d1+2m

蜗杆齿根圆直径df1

df1=d1-2hf1=d1-2(m+c)

顶隙 c c=m 按规定

渐开线蜗杆基圆直径db1 db1=d1·tanγ/tanγb=mz1/tanγb

蜗杆齿顶高ha1

按规定

ha1=·m=0.5(da1-d1)

蜗杆齿根高hf1

hf1=(+)m=0.5(d1-df1)

蜗杆齿高h1 h1=ha1+hf1=0.5(da1-df1)

蜗杆导程角γtgγ=mz1/d1=z1/q

渐开线蜗杆基圆导程角γb cosγb=cosγcosαn

蜗杆齿宽b1 见下表由设计确定蜗轮分度圆直径d2 d2=mz2=2a-d1-2x2m

蜗轮喉圆直径da2 da2=d2+2ha2

蜗轮齿根圆直径df2 df2=d2-2hf2

蜗轮齿顶高ha2

ha2=0.5(da2-d2)=m(+x2)

蜗轮齿根高hf2

hf2=0.5(d2-df2)=m(-x2+)

蜗轮齿高h2 h2=ha2+hf2=0.5(da2-df2)

蜗轮咽喉母圆半径rg2 rg2=a-0.5da2

蜗轮齿宽b2 由设计确定蜗轮齿宽角θθ=2arcsin(b2/d1)

蜗杆轴向齿厚sa sa=0.5πm

蜗杆法向齿厚sn sn=sa·cosγ

蜗轮齿厚st 按蜗杆节圆处轴向齿槽宽ea'确定

蜗杆节圆直径d1' d1'=d1+2x2m=m(q+2x2)

蜗轮节圆直径d2' d2'=d2

蜗轮宽度B、顶圆直径de2及蜗杆齿宽b1的计算公式

z1 B de2 x2 b1

1

≤0.75da1≤da2+2m0

-0.5

-1.0

0.5

1.0

≥(11+0.06z2)m

≥(8+0.06z2)m

≥(10.5+0.06z1)m

≥(11+0.1z2)m

≥(12+0.1z2)m

当变位系数x2为中间值时,b1取x2 邻近两公式所求

值的较大者。

经磨削的蜗杆,按左式所求的长度应再增加下列值:

当m<10mm时,增加25mm;

当m=10~16mm时,增加35~40mm;

当m>16mm时,增加50mm;

2 ≤da2+1.5m

4 ≤0.67da1≤da2+m 0

-0.5

-1.0

0.5

1.0

≥(12.5+0.09z2)m

≥(9.5+0.09z2)m

≥(10.5+z1)m

≥(12.5+0.1z2)m

≥(13+0.1z2)m。