钢包精炼炉能耗分等

LF钢包精炼炉加废钢试验

榔镟轉截技术论坛LF钢包精炼炉加废钢试验袁杰,陈友操,杜国利(转炉炼钢厂)废钢是一种可循环的再生资源,其回收和 利用具有较高的环保、经济和社会效益。

用废 钢炼1t钢可减少近1.6t碳排放和1t原煤消耗,同时大幅度降低吨钢综合能耗。

“十三五”规 划提出,到2020年,要把炼钢废钢比提高到 20%;工信部出台的《钢铁行业政策调整计划》提出,到2025年要把废钢应用比例提高到30%。

对于钢铁厂,提高转炉废钢比,可以提高 转炉生产效率,降低原材料生产成本,增加公 司经济效益。

因此,无论是从国家大政方针上,还是企业自身的经营效益上,提高废钢比是未 来钢铁行业发展的趋势。

目前,柳钢主要在转炉炼钢过程中加人废钢以降低铁水耗增创效益,转炉炼钢厂当前铁水耗约870 k g/t,在全国处于 中等水平。

为进一步降低铁耗,转炉炼钢厂尝 试在LF钢包精炼炉加入废钢。

本文进行总结。

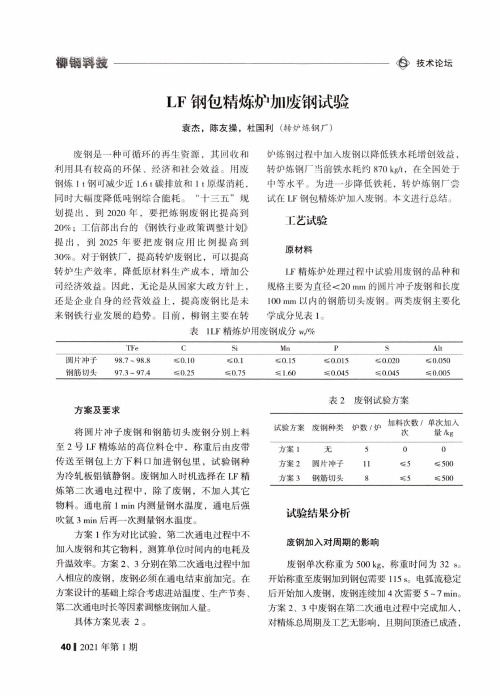

工艺试验原材料LF精炼炉处理过程中试验用废钢的品种和 规格主要为直径<20mm的圆片冲子废钢和长度 100 mm以内的钢筋切头废钢。

两类废钢主要化 学成分见表1。

表1LF精炼炉用废钢成分w/%T F e C S i Mn P S A lt 圆片冲子98.7 ~ 98.8 矣0.10 矣0.1 矣0.15 矣0.015 <0.020 矣0.050钢筋切头97.3 ~ 97.4 «0.25(0.75 矣1.60 矣0.045 «0.045 矣0.005方案及要求将圆片冲子废钢和钢筋切头废钢分别上料 至2号LF精炼站的高位料仓中,称重后由皮带 传送至钢包上方下料口加进钢包里,试验钢种 为冷轧板铝镇静钢。

废钢加人时机选择在LF精 炼第二次通电过程中,除了废钢,不加人其它 物料。

通电前1min内测量钢水温度,通电后强 吹氩3 min后再一次测量钢水温度。

方案1作为对比试验,第二次通电过程中不 加人废钢和其它物料,测算单位时间内的电耗及 升温效率。

LF钢包精炼炉生产特点介绍

LF钢包精炼炉生产特点介绍LF钢包精炼炉是一种用于钢铁冶炼的设备,其主要作用是通过继续冶炼和炼钢过程中的更正冶炼参数,提高钢水的品质。

LF钢包精炼炉由于其独特的生产特点,在现代钢铁生产中扮演着重要的角色。

以下是对LF钢包精炼炉的生产特点进行详细介绍。

首先,LF钢包精炼炉具有高效的冶炼能力。

在LF钢包精炼炉中,通过设置适当的工艺参数,可以实现钢水中非金属夹杂物的深度去除,大大提高钢水的纯净度。

此外,LF钢包精炼炉还能控制钢中的成分含量,使钢水中的碳含量、锰含量等达到设计要求,确保最终产品的质量。

其次,LF钢包精炼炉能够提高钢水的温度均匀性。

在钢铁冶炼过程中,钢水的温度均匀性对于保证产品质量非常重要。

LF钢包精炼炉通过金属的对流和搅拌,使钢水中的温度达到均衡状态,使炉内各部位的温度保持一致,从而确保钢水的温度均匀性,避免出现过热或者过冷的情况。

第三,LF钢包精炼炉具有良好的反应控制能力。

在LF钢包精炼炉中,通过精确的控制进气、出气、吹氧量等操作参数,可以实现对炉内化学反应的精确控制,从而使得反应达到最佳状态。

此外,LF钢包精炼炉还可以通过添加合适的合金元素,调整钢水的成分,提高产品的性能和品质。

第四,LF钢包精炼炉具有较低的能源消耗。

相比传统的转炉炼钢和电弧炉炼钢方法,LF钢包精炼炉的能源消耗较低。

由于LF钢包精炼炉能够在较低的温度下进行冶炼,同时有效利用炉内的余热,减少能源浪费,降低生产成本。

第五,LF钢包精炼炉具有较好的环境适应性。

在LF钢包精炼炉中,炼钢时间较短,操作过程相对简单,而且炼钢过程中不产生大量的废气、废渣等污染物,相比传统的炼钢方法对环境的影响较小。

这也符合现代工业对于环保、节能的要求。

综上所述,LF钢包精炼炉在钢铁生产中具有高效的冶炼能力、温度均匀性、反应控制能力、能源消耗和环境适应性等特点。

通过合理的工艺参数的设定和精确的操作控制,可以实现钢水的纯净化、成分调整和温度均匀性的提高,从而保证钢铁产品的质量和性能。

钢铁行业主要生产工序能耗指标标杆值

附件1 钢铁行业主要生产工序能耗指标标杆值

表1-1 粗钢综合性指标标杆值

表1-2 焦化工序标杆值

表1-3 烧结工序标杆值

表1-4 球团工序标杆值

表1-5 炼铁工序标杆值

表1-6 转炉炼钢工序标杆值

表1-7 电炉炼钢工序标杆值

表1-8 轧钢工序标杆值

注[1]:国家标准指《焦炭单位产品能源消耗限额》(GB21342-2008)

注[2]:国家标准指《粗钢生产主要工序单位产品能源消耗限额》(GB21256-2007)、《清洁生产标准钢铁行业(烧结)》(HJ/T426-2008)、《清洁生产标准钢铁行业(高炉炼铁)》(HJ/T427-2008)、《清洁生产标准钢铁行业(炼钢)》(HJ/T428-2008)、国标《钢铁企业节能设计规范》(2010年送审稿)。

金属冶炼中的能耗分析与节约措施

汇报人:可编辑

2024-01-05

目录

• 金属冶炼能耗概述 • 金属冶炼中的能耗分析 • 金属冶炼中的节能措施 • 金属冶炼中的能效提升技术 • 案例分析:某钢铁企业的节能实

践 • 结论与展望

01

金属冶炼能耗概述

金属冶炼能耗的定义与分类

定义

金属冶炼能耗是指在金属冶炼过程中所 消耗的能源,包括燃料、电力、蒸汽等 。

提高自动化水平

通过提高生产过程的自动化水平,可以减少人工操作和人 为失误,提高生产效率和产品质量,同时也可以降低能源 消耗。

03

金属冶炼中的节能措施

工艺优化节能措施

优化熔炼工艺

通过改进熔炼技术、降低熔炼温度和缩短熔炼时 间,减少能源消耗。

连铸连轧工艺

采用连续铸造和轧制工艺,减少中间环节和能源 损失,提高生产效率。

06

结论与展望

当前节能措施的局限性

技术瓶颈

当前金属冶炼技术仍存在一定的能耗和污染问题,节 能技术尚未完全成熟,需要进一步研究和改进。

成本因素

部分节能技术成本较高,对于一些小型企业而言,难 以承受,推广难度较大。

政策支持不足

政府在节能方面的政策支持力度不够,缺乏有效的激 励措施,导致企业缺乏节能动力。

不同的工艺技术对能耗的影 响很大。采用先进的工艺技 术和设备可以显著降低能耗 ,提高能源利用效率。

生产规模

生产规模对冶炼能耗也有影 响。大规模生产可以降低单 位产品的能耗,提高能源利 用效率。

能源价格

能源价格是影响冶炼能耗的 重要因素。能源价格的高低 直接影响着企业对于能源使 用的决策。

金属冶炼能耗的评估指标

能耗系数

能耗系数是指单位产品所消耗的能源量,是评估冶炼能耗 的重要指标。通过比较不同工艺、设备、操作条件下的能 耗系数,可以评估出各种因素的节能潜力。

工信部钢铁能耗标准

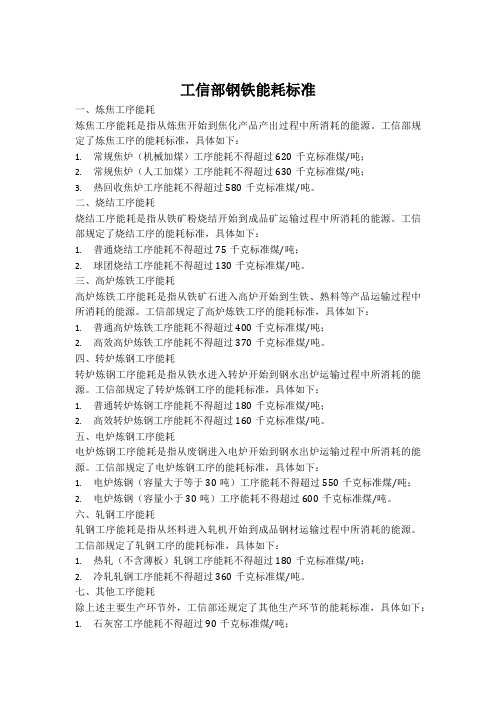

工信部钢铁能耗标准一、炼焦工序能耗炼焦工序能耗是指从炼焦开始到焦化产品产出过程中所消耗的能源。

工信部规定了炼焦工序的能耗标准,具体如下:1.常规焦炉(机械加煤)工序能耗不得超过620千克标准煤/吨;2.常规焦炉(人工加煤)工序能耗不得超过630千克标准煤/吨;3.热回收焦炉工序能耗不得超过580千克标准煤/吨。

二、烧结工序能耗烧结工序能耗是指从铁矿粉烧结开始到成品矿运输过程中所消耗的能源。

工信部规定了烧结工序的能耗标准,具体如下:1.普通烧结工序能耗不得超过75千克标准煤/吨;2.球团烧结工序能耗不得超过130千克标准煤/吨。

三、高炉炼铁工序能耗高炉炼铁工序能耗是指从铁矿石进入高炉开始到生铁、熟料等产品运输过程中所消耗的能源。

工信部规定了高炉炼铁工序的能耗标准,具体如下:1.普通高炉炼铁工序能耗不得超过400千克标准煤/吨;2.高效高炉炼铁工序能耗不得超过370千克标准煤/吨。

四、转炉炼钢工序能耗转炉炼钢工序能耗是指从铁水进入转炉开始到钢水出炉运输过程中所消耗的能源。

工信部规定了转炉炼钢工序的能耗标准,具体如下:1.普通转炉炼钢工序能耗不得超过180千克标准煤/吨;2.高效转炉炼钢工序能耗不得超过160千克标准煤/吨。

五、电炉炼钢工序能耗电炉炼钢工序能耗是指从废钢进入电炉开始到钢水出炉运输过程中所消耗的能源。

工信部规定了电炉炼钢工序的能耗标准,具体如下:1.电炉炼钢(容量大于等于30吨)工序能耗不得超过550千克标准煤/吨;2.电炉炼钢(容量小于30吨)工序能耗不得超过600千克标准煤/吨。

六、轧钢工序能耗轧钢工序能耗是指从坯料进入轧机开始到成品钢材运输过程中所消耗的能源。

工信部规定了轧钢工序的能耗标准,具体如下:1.热轧(不含薄板)轧钢工序能耗不得超过180千克标准煤/吨;2.冷轧轧钢工序能耗不得超过360千克标准煤/吨。

七、其他工序能耗除上述主要生产环节外,工信部还规定了其他生产环节的能耗标准,具体如下:1.石灰窑工序能耗不得超过90千克标准煤/吨;2.耐火材料及制品生产工序能耗不得超过450千克标准煤/吨;3.铁合金生产(包括硅系、锰系等)工序能耗不得超过580千克标准煤/吨。

90tLF钢包精炼炉设备简介

下集烟罩采用独特的凹形设计,用来收集钢包与 包盖接口处的外溢烟,在下集烟罩的周边约120(90)度 均分设有三(四)个分烟道,其中一个分烟道汇集到主 烟道并设有手动风量调节阀,以调整抽气量. 野风补偿罩主要用于在保证炉内微正压还原气氛 条件下,收集电极孔处的外溢烟及野风补偿. 技术规格: 技术规格: 上集烟罩高度: ~400mm 下集烟罩高度: ~250mm 野风补偿罩高度:~370mm 包盖主烟道接口尺寸:~1000mm×1300mm (初定) 风 速:21m/s 烟气量:取Q=98000 m3/h(最大 ) t≤220℃ 烟气参数: 粉尘量:1.65g/Nm3 粉尘流量: 38kg/h

钢包车动力电源电缆及钢包底吹氩 搅拌的氩气均由拖缆提供.其结构是 在钢包车的外侧上方固定一根工字钢 (用户自备).电缆及氩气软管通过 若干个吊架悬挂于工字钢轨上,吊架 与工字钢轨之间设有滚轮,从而保证 了钢包车运行过程中拖缆装置收放自 如.另外,钢包车在设计时需考虑将 来增建VD精炼炉的可能性.

钢包车的定位采用接近开关(远离加热

tLF钢包精炼炉 90

设备简介

目

录

1. 主要工艺条件 2. 设备主要功能

1

主要工艺条件

1. 1 工艺条件: 工艺条件: 60t顶底复吹转炉 顶底复吹转炉 炉座数 1座(预留一座) 公称容量 60t

额定容量 最大出钢量 冶炼周期

90t 100t 30~36min

1.2 能源介质及自然条件

2) 90t-LF精炼炉年生产能力 90t-LF精炼炉年生产能力

(1)平均每炉处理钢水量:90t (2)平均每炉处理周期:36min (3)LF炉座数:1座 (4)精炼炉年作业率:85% (5)转炉,精炼,连铸配合率:90% 经计算:Q1= 365×24×60/36×90×85%×90%=1005210t /y 故单台精炼炉年生产能力可满足工艺要求.

LF-20t钢包精炼炉技术参数、主要设备

LF-20t钢包精炼炉 ;配置及技术规格书一、工艺说明LF精炼炉具有常压下电弧加热,包底吹氩气搅拌,包内造还原渣功能。

在LF 炉精炼过程中,使冶金反应的冶金热力学,冶金动力学得以充分发挥,提高精炼效率,提高钢液的纯净度,降低能耗。

LF炉的加热原理与电弧三期操作的还原相同,都是通过电弧加热对液态钢液进行升温或保温。

LF 炉的加热方式及效果:1、埋弧加热,全程保持还原渣;2、保持还原气氛;3、尽量减少热量损失,提高热效率;4、优化导电系统,提高电效率;LF炉变压器额定容量为3500kVA,一次电压33kV,据此估算,升温速度可达3℃/min,LF炉精炼周期为48min (含工艺准备时间)。

LF炉的炉体是钢包,对钢包的形状有特殊要求,直径与深度(D/H)比值,一般为0.9〜1.1锥度4-8°。

电极升降系统,采用三臂结构。

采用此结构的最大优点是可以减小电极心圆直径。

提高耐火材料寿命。

LF炉加热盖,采用管式水冷炉盖,有利于保持钢包内的还原气,有利于精炼。

为了提高易损件的使用寿命,一是从设计下手,优化结构;二是从材质选择,导电块采用铬青铜锻造,使用寿命保证一年以上。

钢包底吹氩气搅拌,钢包径深比D/H=0.9〜1.1。

由此可知相同钢水量在钢包中的钢液深度比电炉要深两倍左右,仅单靠电弧加热的电磁搅拌是远远不够的,会造成钢包中上部钢液和钢渣过热,而包钢液可能冷凝。

吹氩搅拌始终贯穿于整个精炼全过程。

是炼钢工艺的重要环节,氩气系统压力W1.0Mpa,纯度99.99%。

LF型钢包精炼炉是目前世界上使用最为广泛的炉外精炼设备之一。

它具有投资少,设备简单,精炼品种多,质量好等优点。

LF-20t钢包精炼炉具有加热升温,合金成分微调,氩气搅拌,侧温取样,脱硫、去杂质,喂丝等功能。

用于钢水成分微调,升温等。

二、设备结构特点:LF-20t钢包精炼炉总体结构采用钢包车移动方案。

由机械设备和电气设备两个部分组成。

机械部分是由包盖、加热工位桥架及炉盖提升机构,加料斗,电极升降装置,短网,液压站,氩气系统,冷却水系统,压缩空气系统等组成。

高炉炼铁工序能耗计算方法

1);高炉炼铁工序能耗计算方法日前,中国钢铁企业网特邀专家顾问王维兴就高炉炼铁工序能耗计算方法作了以下解 析:1. 高炉炼铁工序能耗计算统计范围 原燃料供给:矿槽卸料、称量料斗和计量、料车或皮带上料、仪表显示和控制、照明等 用电;空调用电、冬季取暖用蒸汽等能源用量。

高炉本体:焦炭(包括小块焦) 、煤粉、电力、蒸汽、压缩空气、氧气、氮气、水(新 水、软水等)等。

渣铁处理:炉渣处理用电和水,冲渣水余热要进行回收利用。

鼓风:分电力鼓风或气动鼓风。

鼓风能耗一般占炼铁总能耗的10% 1m?风需要用能耗0.030kgce/ m?.正常冶炼条件下,高炉消耗 1吨燃料,需要2400m?的风量。

热风炉:要求漏风率 <2%漏风损失应<5%总体热效率为0%风温大于1200 C ,寿命 大于 25年。

烧炉用高炉煤气折标煤系数 0.1143kgce/m 3; 转炉煤气折标煤系数 0.2286kgce/m 3;焦炉煤气折标煤系数 0.6kgce/m 3。

热风炉用电力和其它能源工质:蒸汽、压缩空气、水等。

煤粉喷吹:煤粉制备干燥介质,宜优先采用热风炉废气; 用电力、氮气、蒸汽、压缩空气、空调和采暖用能等。

设计喷煤能力要大于 180kg/t.碾泥:用电力和其它能源工质。

除尘和环保:主要是电力(大企业环境保护用电力占炼铁用电的30%左右)、水等。

,铸铁机:电力、水等。

扣除项目:回收利用的高炉煤气,热值按实际回收量计算; TRT 余压发电量(电力0.1229kgce/kwh ) 2. 炼铁工序能耗计算方法炼铁工序能耗=(C+l+E-R )日式中:T-合格生铁产量,铸造铁产量要用折算系数进行计算(见表表】合格甥折合翔主衙拟C-焦炭(干全焦,包括小块焦)用量。

折热量,28435kJ。

标煤量0.9714kgce/t焦炭.I-喷吹煤折热量,20908kJ ;折标煤量0.7143kgce/t原煤。

E-加工能耗(煤气、电、耗能工质等)折标煤量:煤气折标煤系数见热风炉栏目。

钢铁工业重要能源消耗指标参考表(行业平均值、国际先进值)

Kgce/t Kgce/t

行业平均值 韩国光阳 德国蒂森 国际先进 747.05 714.12 711.9

Kgce/t Kgce/t Kgce/t Kgce/t Kgce/t

64.83 57.4 58 51 40.5 142.21 131.9 75.1 95 456.79 441.1 426 438 36.34 -2.3 -4.5 -8.8

655

炼钢 49.43 76.93 15.35 1.66

转炉 30.95 42.34 13.76 1.29

电炉 203.17 385.23 42.32 4.55

炼焦 135.78 37.59 7.73 2.29

)

单位:kgce/t 电炉 热轧 吨钢电 吨钢耗新

Kgce/t Kgce/t Kwh/t 水m3/t

钢加工 热轧 冷轧 镀涂 钢丝 铁合金 耐材 工序能耗(kgce/t) 90.07 81.30 120.10 71.79 101.1 1703.16 164.32 电耗(千瓦时/吨) 99.32 82.80 165.30 115.61 310.1 4514.4 123.07 工序水耗 20.33 17.60 27.46 12.3 48.18 46.22 11.66 耗新水 2.02 1.81 1.53 0.5 12.28 4.78 8.80 备注:数据来源于2005年钢铁工业统计年报(中国钢铁工业协会信息统计部)

采矿选矿焦化烧结炼铁炼钢转炉电炉露天地下1117591459142216509396244064943309520317139148929613353664346266657693423438523工序水耗697580054144344815351376423210230026048119166129455钢加工热轧冷轧钢丝铁合金炼焦9007813012010717910111703161643213578993282801653011561310145144123073759工序水耗203317602746123481846221166773202181153051228478880229行业平均值74705714126483405142214567936342010281345225803韩国光阳7119574131944112372135德国蒂森587514264526国际先进65551954388819824吨刚综合能耗

转炉炼钢工序能耗计算与分析

Fu Zhisheng ( Jiuquan Iron and Steel Co. )

Abstract Through the consumption of converter steelmaking process calculation and analysis of Jiuquan steel company,current converter steelmaking process energy was evaluated. Combining with the production practice,put forward the measures of energy saving,and discussed the future direction and path. Converter steel-making process energy should pay attention to the basic management and advanced technology development and application. Keywords converter process energy consumption energy-saving

Eh = E1 + E2

( 3)

式中: Eh 为转炉炼钢工序回收能源外供量,tce。

1. 4 转炉炼钢工序总耗能量及转炉炼钢工序能

耗

转炉炼钢工序耗能量按 ( 4) 式计算:

E = Ez + Ej - Eh

( 4)

式中: E 为转炉炼钢工序总耗能量,tce。