基于Motion的摩托车多体动力学建模和仿真

基于多体动力学和有限元法的机车车体结构疲劳仿真研究

基于多体动力学和有限元法的机车车体结构疲劳仿真研究一、本文概述随着现代轨道交通的飞速发展,机车车体结构的疲劳问题日益凸显,对机车运行的安全性和稳定性构成了严重威胁。

因此,对机车车体结构进行疲劳仿真研究具有重要的现实意义和工程应用价值。

本文旨在通过结合多体动力学和有限元法,对机车车体结构的疲劳特性进行深入探讨,以期在理论层面为机车车体结构的优化设计和疲劳寿命预测提供科学依据。

多体动力学作为研究多个刚体或柔性体之间相互作用的一门学科,能够全面考虑机车车体在运动过程中的复杂动力学行为。

有限元法作为一种数值分析方法,能够精确地模拟机车车体结构的应力分布和变形情况。

通过将两者相结合,可以在更准确的模拟机车车体结构在实际运行过程中的受力状态,进而分析车体结构的疲劳特性。

本文首先将对多体动力学和有限元法的基本原理进行简要介绍,然后详细阐述如何将这两种方法相结合,构建机车车体结构的疲劳仿真模型。

在此基础上,通过对仿真结果的分析,探讨机车车体结构的疲劳分布规律、疲劳寿命预测方法以及疲劳优化设计的可能性。

本文还将对研究中存在的局限性进行反思,并提出未来研究的方向和展望。

通过本文的研究,希望能够为机车车体结构的疲劳仿真提供一种新的思路和方法,为提升机车车体结构的安全性和稳定性提供理论支持和实践指导。

二、多体动力学理论及应用多体动力学,作为研究多个相互连接的刚体或弹性体在复杂系统中的运动规律的科学,近年来在机车车体结构研究中得到了广泛应用。

该理论的核心在于通过建立精确的数学模型,模拟机车在实际运行过程中的各种动力学行为,包括振动、冲击、加速度分布等,从而为车体结构设计提供理论支撑和优化方向。

在机车车体结构疲劳仿真研究中,多体动力学的主要应用表现在以下几个方面:建立多体动力学模型:基于机车的实际结构和运行条件,通过引入适当的约束条件和连接关系,建立包含车体、转向架、轮对等关键部件的多体动力学模型。

这一模型能够反映机车在实际运行中的动态行为,为后续的疲劳仿真分析提供基础。

基于多体动力学和有限元法的机车车体结构疲劳仿真研究

基于多体动力学和有限元法的机车车体结构疲劳仿真研究一、概述本文主要研究机车车体结构在疲劳寿命方面的仿真,采用多体动力学和有限元法相结合的方法。

由于机车车体结构相对复杂且现场结构耐久性试验费用昂贵,目前国内外对机车车辆车体结构在动载作用下的结构疲劳强度和动应力分析方法涉及相对较少。

实际服役的机车车体结构承受的主要是随机的动载荷,因此直接将静强度分析结果应用于车体结构的疲劳强度评估会产生严重问题。

随着列车运营速度的不断提高,生产安全、可靠、轻量化的车体结构已成为现代机车车辆工业的主要发展趋势,因此机车车体结构疲劳寿命仿真研究成为一项迫切的任务。

本文基于相关领域结构疲劳研究成果,吸取文献中的最新算法,提出了一种利用多体动力学仿真和有限元分析相结合的方法对车体结构的疲劳寿命进行仿真,并进行了较为系统的研究。

研究范围主要集中在机车的多体动力学仿真、车体结构有限元分析和结构疲劳寿命预测上。

具体研究过程主要包括:使用时频复现技术获得多体动力学仿真的轨道随机时域激励利用SIMPACK对机车整车系统进行刚柔体混合建模与仿真(分别考虑车体为刚性和柔性)利用ANSYS计算车体结构的应力(包括模态分析、子结构分析等)结合材料SN曲线和疲劳损伤累积理论进行疲劳寿命预测。

通过这些研究,旨在深入了解机车车体结构的抗疲劳特性,为生产更安全、可靠的车体结构提供理论支持。

1. 研究背景和意义随着高速铁路和重载铁路的迅速发展,机车车体的安全性和可靠性要求日益提高。

疲劳破坏作为机车车体结构的主要失效形式之一,其预防和控制对于确保列车的安全运行至关重要。

传统的机车车体疲劳分析方法主要依赖于试验和经验,不仅周期长、成本高,而且难以覆盖所有可能的工况和边界条件。

开展基于多体动力学和有限元法的机车车体结构疲劳仿真研究具有重要的现实意义和工程价值。

多体动力学作为研究多体系统运动规律的有效工具,能够准确模拟机车在复杂工况下的动力学行为,为车体结构提供准确的动态载荷输入。

《2024年基于多体动力学和有限元法的机车车体结构疲劳仿真研究》范文

《基于多体动力学和有限元法的机车车体结构疲劳仿真研究》篇一一、引言机车车体结构是机车运行过程中的关键部件之一,其设计直接影响机车的运行性能、安全性及寿命。

在长期的运营过程中,机车车体常常遭受来自各种动态和静态载荷的影响,容易导致疲劳损伤甚至断裂,对行车安全造成严重威胁。

因此,对机车车体结构进行疲劳仿真研究,预测其疲劳寿命及损伤情况,对于保障机车运行安全具有重要意义。

本文将基于多体动力学和有限元法,对机车车体结构进行疲劳仿真研究。

二、多体动力学在机车车体结构分析中的应用多体动力学是一种研究复杂机械系统运动规律的方法,通过建立系统的运动方程,可以分析系统的动态特性。

在机车车体结构分析中,多体动力学主要用于模拟机车在运行过程中的动态载荷。

通过建立机车的多体动力学模型,可以分析机车在各种工况下的运动状态,以及车体所承受的动态载荷。

这些动态载荷是导致车体疲劳损伤的主要因素之一。

三、有限元法在机车车体结构疲劳分析中的应用有限元法是一种常用的结构力学分析方法,通过将连续的结构离散成有限个单元,可以分析结构的应力、应变等力学特性。

在机车车体结构疲劳分析中,有限元法主要用于建立车体的有限元模型,分析车体在动态载荷作用下的应力分布及变化规律。

通过对比材料的疲劳性能参数,可以预测车体的疲劳寿命及损伤情况。

四、基于多体动力学和有限元法的机车车体结构疲劳仿真研究方法1. 建立机车的多体动力学模型:根据机车的实际结构及运动特性,建立机车的多体动力学模型,模拟机车在各种工况下的运动状态及动态载荷。

2. 建立车体的有限元模型:根据车体的实际结构及材料属性,建立车体的有限元模型,分析车体在动态载荷作用下的应力分布及变化规律。

3. 仿真分析:将多体动力学模型与有限元模型相结合,进行仿真分析。

通过输入动态载荷数据,可以分析车体的应力、应变等力学特性,以及车体的疲劳寿命及损伤情况。

4. 结果评估与优化:根据仿真结果,评估车体的疲劳性能及安全性。

基于MotionView整车虚拟试验场仿真的后转向节强度分析

基于MotionView整车虚拟试验场仿真的后转向节强度分析徐新新;宋峰;王瑞锋【摘要】由于车辆行驶状况复杂多样,传统静态工况无法复现各类恶劣路况下后底盘转向节真实应力,因此在利用MotionView建立整车刚柔耦合多体动力学模型的基础上,将后转向节利用柔性体进行模拟;在进行虚拟试验场仿真分析的同时采用模态综合法计算结构动应力,得到后转向节最高应力位置及发生时刻.仿真结果与整车道路试验结果的对比表明仿真方法准确.【期刊名称】《计算机辅助工程》【年(卷),期】2016(025)006【总页数】5页(P46-50)【关键词】汽车;转向节;动应力;模态综合法;刚柔耦合;惯性释放;应变片;虚拟试验场【作者】徐新新;宋峰;王瑞锋【作者单位】长城汽车股份有限公司技术中心,河北保定071000;河北省汽车工程技术研究中心,河北保定071000;长城汽车股份有限公司技术中心,河北保定071000;河北省汽车工程技术研究中心,河北保定071000;长城汽车股份有限公司技术中心,河北保定071000;河北省汽车工程技术研究中心,河北保定071000【正文语种】中文【中图分类】U462.2转向节是底盘的重要构件,连接着车轮以及悬架总成,其不仅承受地面对车轮的垂向冲击,而且承受车辆转弯或制动时产生的横向和纵向力以及力矩,因此转向节的强度性能直接影响汽车行驶的安全性和可靠性.传统的转向节强度分析方法主要通过静态工况进行仿真分析,但静态工况加载比较单一,难以复现汽车在坏路上行驶时转向节的真实受力情况.本文利用MotionView多体动力学软件建立整车刚柔耦合模型,通过整车虚拟路面仿真提取仿真过程中转向节最大应力,评判转向节强度性能,最后通过与转向节贴片试验进行应力对比验证仿真方法的准确性.1.1 转向节柔性体生成使用MotionView软件中的FlexTools模块,根据转向节bdf格式有限元模型,选用Craig-Bampton模态综合法,并设置输出转向节应力应变信息,生成h3d 格式的转向节柔性体文件,生成界面及柔性体模型见图1.1.2 整车模型搭建在MotionView软件中建立整车模型[1],包括前、后悬架系统,转向系统,传动系统,车身,动力总成和轮胎.在建模过程中保证衬套、减振器、弹簧以及限位块等弹性元件的参数设置与实测值相同,硬点坐标及各底盘部件质量惯量可直接在数值模型中进行量取,搭建完成的整车质量质心参数与实车保持一致,根据轮胎的力学特性数据拟合轮胎模型,并制作轮胎属性文件[2-4],最后将整车模型中转向节的刚体模型替换为柔性体.建立的整车刚柔耦合模型见图2.1.3 路面模型搭建使用等效容积法[5]在有限元软件中对比利时路、鱼鳞坑路、圆饼路和点坑路进行建模,并转换为rdf格式虚拟试验场路面文件,建立的路面模型见图3.2.1 仿真工况工况选取及车速设置见表1.2.2 仿真结果通过整车虚拟路面仿真可输出转向节各时刻最大应力随时间变化曲线及最大应力时刻转向节应力云图,见表2.由表2仿真结果可知:在点坑路工况下,转向节出现最大应力203 MPa,小于转向节材料的屈服极限,满足强度设计要求.利用有限元惯性释放方法验证动应力分析方法的精度.通过整车虚拟路面仿真,提取每个路面出现最大应力时刻转向节各安装点载荷[6-7],作为4种分析工况,在有限元软件Nastran中对转向节进行惯性释放[8]CAE 分析,求解4种工况下转向节应力.有限元惯性释放与整车仿真模态综合法应力幅值对比结果见表3,有限元惯性释放模型见图4.由此可知:2种仿真方法获得的转向节应力幅值及分布完全一致,故可认为整车虚拟路面仿真分析中模态综合法所得转向节动态应力与有限元方法精度相当,能够用于评判结构强度.在转向节表面粘贴应变片.由于各路段转向节最大应力位置处不易贴片,故选用较平整位置进行贴片,在后悬转向节贴4个应变片,编号为1~4号.采集转向节贴片处应变[9]曲线,通过计算获取转向节各路段贴片处最大应力,并与整车虚拟路面仿真获取的各路段贴片位置处应力最大值进行对比,结果见表4.1号应变片与3号应变片试验应力结果小于30 MPa,所以不列入对比结果表;此外,点坑路工况试验危险度较高,出于车辆及人员安全考虑,未进行该路况试验.由表4可知:3种路况下仿真与试验结果应力幅值最多相差6 MPa,且差异均在14%以内,可验证模型搭建以及仿真方法的准确性.考虑到仿真与试验的差异,将虚拟试验场动应力分析所得最大应力203 MPa上浮14%后为231 MPa,仍小于转向节材料屈服极限,故认为结构设计满足恶劣路况行驶强度要求.(1)利用整车刚柔耦合模型,仿真计算车辆在坏路上行驶时转向节的应力,结果显示各工况下转向节应力幅值均小于其屈服强度,转向节不存在强度破坏风险,仿真分析结果为转向节设计提供支持.(2)提取最大应力时刻转向节各安装点载荷,在有限元模型中进行惯性释放分析,各工况应力计算结果与整车仿真柔性体直接提取应力结果一致,验证模态综合法动应力分析的准确性.(3)通过贴应变片进行实车道路试验,仿真与试验结果差异在14%以内,验证模型搭建以及仿真方法的准确性,虽未采集点坑路工况下转向节应力,但基于其他工况仿真精度来看,点坑路况时结构可满足强度设计要求,其结果可作为考察转向节应力性能依据.(4)转向节失效形式不仅包括强度破坏,还有可能疲劳失效,除动应力分析外,整车虚拟试验场仿真方法还可提取结构各安装点动态载荷作为疲劳计算[10]输入,从而达到零部件性能提前验证、缩短整车开发周期的目的.【相关文献】[1] 李修峰, 王亚斌, 王晨. MotionView & MotionSolve应用技巧与实例分析[M]. 北京: 机械工业出版社, 2013: 115-157.[2] 陈志伟, 董月亮. MSC Adams多体动力学仿真基础与实例解析[M]. 北京: 中国水利水电出版社, 2012: 1-3.[3] 方杰, 吴光强. 轮胎机械特性虚拟试验场[J]. 计算机仿真, 2007, 24(6): 243-247. DOI:10.3969/j.issn.1006-9348.2007.06.063.FANG J, WU G Q. Virtual proving ground of tire mechanical characteristics[J]. Computer Simulation, 2007, 24(6) : 243-247. DOI: 10.3969/j.issn.1006-9348.2007.06.063.[4] 陈军. MSC.ADAMS 技术与工程分析实例[M]. 北京: 中国水利水电出版社, 2008: 173-175.[5] 杨国权, 赵又群, 郝鹏飞. 车辆虚拟试验场的路面建模方法研究[J]. 系统仿真技术, 2010, 6(3): 183-186. DOI: 10.3969/j.issn.1673-1964.2010.03.003.YANG G Q, ZHAO Y Q, HAO P F. Method about the road modeling of vehicle virtual proving ground[J]. System Simulation Technology, 2010, 6(3) : 183-186. DOI:10.3969/j.issn.1673-1964.2010.03.003.[6] 赵晓鹏, 冯树兴, 张强, 等. 越野汽车试验场载荷信号的采集及预处理技术[J]. 汽车技术, 2010(9): 38-42. DOI: 10.3969/j.issn.1000-3703.2010.09.010.ZHAO X P, FENG S X, ZHANG Q, et al. Acquisition and pretreatment of load signals of an off-road vehicle from a proving ground[J]. Automobile Technology, 2010(9): 38-42. DOI: 10.3969/j.issn.1000-3703.2010.09.010.[7] WIRJE A, CARLSSON K. Modeling and simulation of peak load events using Adams-Driving over a curb and skid against a curb[EB/OL]. (2011-04-12) [2016-10-01].http://papers. /2011-01-0733. DOI: 10.4271/2011-01-0733.[8] 张少雄, 杨永谦. 船体结构强度直接计算中惯性释放的应用[J]. 中国舰船研究, 2006, 1(1): 58-61. DOI: 10.3969/j.issn.1673-3185.2006.01.014.ZHANG S X, YANG Y Q. Application of inertia relief in direct calculation of structural strength for ships[J]. Chinese Journal of Ship Research, 2006, 1(1): 58-61. DOI:10.3969/j.issn.1673-3185.2006.01.014.[9] PANSE S M, GOSAVI S. Integrated structural durability test cycle development for a car and its components[DB/OL]. (2004-03-08)[2016-09-01]. /2004-01-1654/. DOI: 10.4271/2004-01-1654.[10] 肖志金, 朱思洪. 基于虚拟样机技术的轻型载货汽车车架疲劳寿命预测方法[J]. 机械设计, 2010, 27(1): 59-63.XIAO Z J, ZHU S H. Prediction method of fatigue life-span of light-duty truck frame based on virtual prototype technology[J]. Journal of Machine Design, 2010, 27(1): 59-63.。

404_李戈操_基于MotionView的电动托盘车动力学仿真

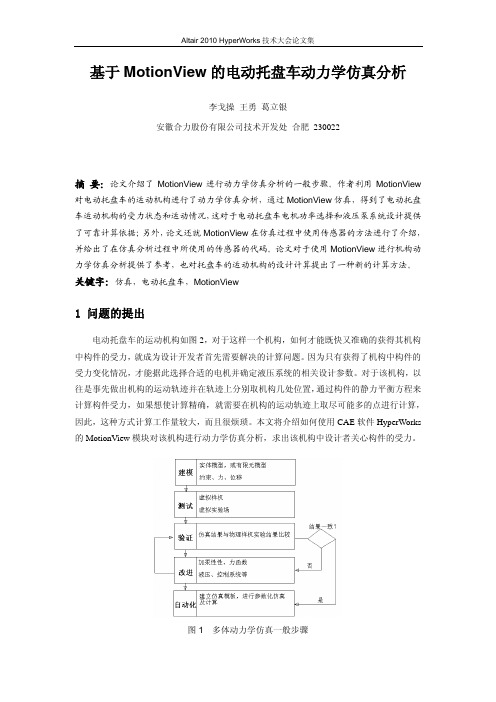

基于MotionView的电动托盘车动力学仿真分析李戈操王勇葛立银安徽合力股份有限公司技术开发处合肥230022摘要:论文介绍了MotionView进行动力学仿真分析的一般步骤。

作者利用MotionView 对电动托盘车的运动机构进行了动力学仿真分析,通过MotionView仿真,得到了电动托盘车运动机构的受力状态和运动情况,这对于电动托盘车电机功率选择和液压泵系统设计提供了可靠计算依据;另外,论文还就MotionView在仿真过程中使用传感器的方法进行了介绍,并给出了在仿真分析过程中所使用的传感器的代码。

论文对于使用MotionView进行机构动力学仿真分析提供了参考,也对托盘车的运动机构的设计计算提出了一种新的计算方法。

关键字:仿真,电动托盘车,MotionView1 问题的提出电动托盘车的运动机构如图2,对于这样一个机构,如何才能既快又准确的获得其机构中构件的受力,就成为设计开发者首先需要解决的计算问题。

因为只有获得了机构中构件的受力变化情况,才能据此选择合适的电机并确定液压系统的相关设计参数。

对于该机构,以往是事先做出机构的运动轨迹并在轨迹上分别取机构几处位置,通过构件的静力平衡方程来计算构件受力,如果想使计算精确,就需要在机构的运动轨迹上取尽可能多的点进行计算,因此,这种方式计算工作量较大,而且很烦琐。

本文将介绍如何使用CAE软件HyperWorks 的MotionView模块对该机构进行动力学仿真分析,求出该机构中设计者关心构件的受力。

图1 多体动力学仿真一般步骤MotionView是HyperWorks软件包中一个通用的机构运动仿真前后处理器,利用该模块可以对机构进行多体动力学仿真建模及结果查看。

MotionView所建立的仿真模型由其后端的Motion Solve进行求解。

在MotionView里进行多体动力学仿真的一般步骤如图1。

需要说明的是并不是所有的多体仿真都需要严格按图1所示的步骤进行,图1列出了进行仿真的一般性步骤,具体所要采用的步骤视其机构的复杂程度而定。

某型军用车辆整车的多体动力学建模与仿真

某型军用车辆整车的多体动力学建模与仿真某型军用车辆整车的多体动力学建模与仿真作者:北方车辆研究所王军摘要:将虚拟样机技术应用于履带车辆系统。

充分考虑碰撞、摩擦等复杂因素的存在,建立了履带车辆系统虚拟样机分析的力学模型,生成了路面文件。

对整车进行动态仿真分析、运动学和动力学分析,获得了整车系统构件在运行过程中的性能曲线,从而可以对车辆系统在运行过程中的动态性能、动态响应和动载荷等,进行全面的评估和安全分析。

给出了车辆行走姿态的动画演示过程,进行了碰撞检测、故障再现、干涉检查。

关键词:多体动力学仿真军用车辆1 引言履带车辆由于其零部件数量多,机构运动关系复杂,加上有大量极难研究的碰撞、摩擦存在,长期以来很难建立描述车辆整体性能的整车模型。

在过去对整车系统模型研究过程中,往往将零部件不规则曲面间碰撞后的作用视为连续接触,这与实际情况并不完全相符。

由于车辆中存在诸多通过接触传递力和运动的零部件,碰撞作用较多,对碰撞过程连续接触的假设将在很大程度上影响计算精度。

随着多体系统动力学理论的迅速发展,使得借助动力学仿真软件在计算机上对整车系统进行仿真研究成为可能。

约束反力是很难计算的一类力,部件(如平衡肘轴、负重轮、减振器等)的作用在不同时刻将发生不同的变化,因此约束反力将反映许多作用的综合结果,以前用传统理论和手段很难较精确地对约束反力加以计算,虚拟样机技术很好地解决了这一问题。

通过计算获得了重点零部件受力大小的时间历程,可以看到冲击引起的尖峰载荷。

此外对运动范围进行了干涉检查、碰撞检测、故障再现。

在方案设计阶段用履带车辆的工具箱——ATV(Adams Tracked Vehicle)对整车进行动力学仿真,对于某型步兵战车来说,意义非常重要。

对于行动部分的薄弱环节是否满足刚强度要求,需要利用仿真软件提前获得行动部分薄弱环节的受力情况、冲击响应特性。

再利用相关分析软件与工具进行校核,加强或改进薄弱环节的设计,能够提高整车性能与可靠性,节约经费与时间,对于及时保证研制任务的按计划完成、少走弯路具有重要意义。

摩托车用发动机的动力学仿真模型与建立

摩托车用发动机的动力学仿真模型与建立摩托车是一种广泛应用于交通工具与运输领域的机动车辆,而发动机则是驱动摩托车行驶的核心装置。

为了提高摩托车发动机的性能和效率,研究人员经常采用动力学仿真模型来模拟和分析发动机的工作原理。

本文将探讨摩托车用发动机的动力学仿真模型的建立及其应用。

首先,摩托车用发动机的动力学仿真模型需要考虑多个因素,包括气缸压力、进气系统、燃烧过程、排气系统以及传动系统等。

这些因素在模型中相互作用,决定了发动机的输出功率和扭矩。

在建立摩托车发动机的动力学仿真模型时,一种常用的方法是利用热力学原理和动力学方程。

通过建立气缸压力与曲轴转速之间的关系,可以推导出发动机的性能参数,如功率、扭矩和燃烧效率等。

同时,还需考虑发动机进气系统和排气系统的特性,包括进气道、气门、燃烧室和排气管等,以确保模型的真实性和准确性。

其次,在建立摩托车发动机的动力学仿真模型时,还需考虑燃烧过程的影响。

燃烧过程是指燃料在燃烧室中的燃烧过程,它直接影响到发动机的输出功率和效率。

为了准确模拟燃烧过程,可以采用一维燃烧模型或三维计算流体力学模型。

一维燃烧模型基于平均流动条件下的质量守恒、动量守恒和能量守恒等基本原理,可以计算出燃烧室内的平均温度、压力和浓度等参数。

而三维计算流体力学模型则考虑了更复杂的流动和燃烧特性,可以提供更准确的结果。

此外,摩托车用发动机的动力学仿真模型还需要考虑传动系统的影响。

传动系统包括离合器、变速器和驱动装置等,它们对发动机的输出功率和扭矩有着重要影响。

在模型中,需要考虑传动系统的传动效率、齿轮比和负载等因素,以准确模拟发动机的输出功率和扭矩。

动力学仿真模型的建立不仅可以提供有关摩托车用发动机性能的定量数据,还可以用于优化发动机设计和改进发动机控制策略。

通过对模型进行参数调整和优化,可以提高发动机的功率密度、燃油经济性和排放性能等。

此外,模型还可以用于评估发动机在不同工况下的性能表现,为摩托车制造商提供重要的参考信息。

新一代动力学仿真软件_MotionView

Motionview是Altair公司开发的新一代系统动力学仿真分析软件。

它是一个通用的多体动力学仿真前处理器和可视化工具,采用完全开放的程序架构,可以实现高度的流程自动化和客户化定制。

MotionView具有简洁友好的界面,高效的建模语言(MDL),同时也是第一款支持多求解器输出的多体动力学软件,可以将模型直接输出成ADAMS、DADS、SIMPACK、ABAQUS和NASTRAN等多种求解格式文件,或直接由MotionSolve求解。

而MotionSolve求解器的适用范围广泛,可以处理机械系统动力学、车辆动力学、隔振、控制系统设计、针对耐久性分析的载荷预期和稳健性仿真等多方面的问题,还可以对零自由度的机械系统和具有复杂非线性应变的模型进行仿真。

新一代多体动力学软件——MotionView吴俊刚洪清泉澳汰尔工程软件(上海)有限公司摘要:MotionView软件是美国澳汰尔公司研发出的新一代多体动力学软件,该软件完全集成在HyperWorks 平台中,为多体动力学的前后处理、求解和优化,以及与第三方软件的接口等提供了无缝且界面友好的环境。

MotionView软件具有强大的柔性体前后处理功能,灵活的模板和子系统,支持多种有限元分析和疲劳接口,强大的DOE分析和多学科优化功能,支持联合仿真和二次开发等特征,以使众多企业从中获益。

关键词:多体动力学MotionView中图法分类号:O39 文献标识码:ANew generation Multi-body dynamics software-MotionViewWu Jungang Hong Qingquan(Altair Engineering, Shanghai 200086,China)Abstract: MotionView is new generation Multi-body dynamics software from Altair Company, which is fully integrated in HyperWorks platform and provides friendly re- & post-processor and visualization GUI tool for Multi-body dynamics simulation. MotionView have many powerful features which benefit numerous enterprises, including effective flex body re & post-processor utility, flexible template and subsystem, many FEA and fatigue soft interface, powerful DOE analysis and multi-disciplinarily optimization, co-simulation and user subroutines support etc.Keywords: Multi-body dynamics, MotionView1引言随着CAD/CAE技术的突飞猛进,虚拟仿真技术已成为企业自主创新研发的有效手段,如有那个软件能够实现多种虚拟仿真技术的高效、无缝的集成,无疑将大大提高设计人员的设计效率和准确性,为企业节约大量成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

通 过 对摩 托 车振 动 特性 的 研 究表 明 ,摩 托 车 在 行 驶 过 程 中受 到 的外 部激 励主 要 来 自路面 和 发动 机 ,车 架承 受

着 行 驶过 程 中 的 动 载荷 和 静 载 荷 ,通 过 前 后 减 震 器 和 座

垫 ,将发 动机 和路 面 激励 传递 给 骑乘 者 ,给 摩托 车安 全 行

真 模 型 ,并 在 施 加 外 部 激励 ( 发动 机 激 励 和 路 面激 励 ) 的 条 件 下 对 其 进 行 动 力 学仿 真 。 通 过 对 模 型 施加 不 同工 况 下 的 发动 机 激励 来 比 较 车 架 质 心 处 的加 速 度 ;通 过V r a l / t n 真 摩 托 车通 过 凸块 的 运 动 iu la moi 仿 t b o

A b t a t I r e o r s a c h o o c c e v b a i n lc r c e itc n a v r l wa , h ru l s r c : n o d rt e e r h t e m t r y l i r to a ha a trsis i n o e a l y t e vi a t

t b ai n l h r ce itco em oo c ce aego d hevir to a a a trsi ft t r y l r o . c h

Ke w o d y r s: M o o c c e Hul —i i o y d na i o e En i x i t Ro d s ra e e ctto tr y l t rgd b d y m cm d l i gnee ct i a ng a u f c x i i n a Dy a i e p n e n m cr s o s

基于 Mo in t 的摩托车 多体 动 力学建模和仿 真 o

刘焕领 王 韬 吕冬慧 ( 天津大学 天津 内燃机研 究所 )

摘 要 :为 了从整体 上研 究摩托车 的振 动特性 ,采 用V r a l / t n iu la moi 软件建立摩托 车 多刚体 动 力学仿 t b o

驶 和 舒适 性带 来较 大影 响 。 本 文 采 用运 动 学分 析 软 件Vi u l a / t n r a lbmoi 建立 摩 托 t o 车 多刚体 动 力学仿 真 模型 ,并 在 施加 外 部激 励 的条 件下 对 其 进 行动 力学 仿真 。

1 摩托车 动力学仿真模 型的建源自 wo kig c n iinsa p id t hem o e r o p r d; i ea c lr to tt efa e c n e a si b an d b r n o dt o p le o t d l ec m a e th c ee ain a h r m e t rm s so ti e y a c lu ai n t r u h t em o e e tp o e so es a ft ev ru l a / o i n Th ac lto e u t h w h t a c lto h o g h v m n r c s ft c b o it a bm to . e c l u ai nr s lss o t a h h l

e ctt n(n iee ctt na dra u fC x i t n . h c eeain t h e tro s n e i ee t x i i e gn x i i n dsra Ce ct i ) T ea clrt sa ecne f ao ao o ao o t ma s d r f rn u d

Li a l W a gTa Lv Do g u u Hu n i ng n o n h i

(i j n es y i j tra C mb so n ie eer stt Ta i U i r t Ta i I e l o u t nE gn sac I tue nn v i n nn n i R hn i )

过程 ,计算得 到车架质心处 的加速度 。计算结果 表明,该摩托 车的振 动特性 良好 。 关键词 : 摩托车 多刚体 动力 学模 型 发动机 激励 路 面激励 动态响应

M o e i g a d E u a i g o u t— o y Dy a c d l n m l t f n n M l b d n mi s i o o o c ceB e n M o i n f M t r y l a d o to r

11 三 维 数字模 型 . 根 据 企业 提供 的 图纸 和 三维 数 字模 型 ,在UG 软 件 中 对 摩 托 车 主要 结 构部 件 进 行 虚 拟装 配及 适 当 简化 ,如 图1

所示。

图1 某款2 0rL 5 摩托车主要结构部件的几何模型 n

摩 托 车 整车 仿 真 模 型 主要 由车 架 、 发动 机 、手 把 操 纵 系 统 、前 叉 、后平 叉 、后减 振 系统 、前 轮 、后轮 、覆盖 件 及 仪表 照 明系 统等 部件 构 成 ,运动 件通 过 各种运 动 副和

lb m o in i pp id t sa ls n h m ulto o e n o u td n m i m u a in u d rt x e a a / to sa le o e tb ihig t e e ai n m d la d c nd c y a ce lto n e he e tr l n