UM多体动力学仿真2

多体动力学仿真关键技术的研究

有限元语言及编译器(Finite Element Language And it’s Compiler,以下简称FELAC) 是中国科学院数学与系统科学研究院梁国平研究院于1983年开始研发的通用有限元软件平 台,是具有国际独创性的有限元计算软件,是PFEPG系列软件三十年成果(1983年—2013 年)的总结与提升,有限元语言语法比PFEPG更加简练,更加灵活,功能更加强大。目前 已发展到2.0版本。其核心采用元件化思想来实现有限元计算的基本工序,采用有限元语 言来书写程序的代码,为各领域,各类型的有限元问题求解提供了一个极其有力的工具。 FELAC可以在数天甚至数小时内完成通常需要一个月甚至数月才能完成的编程劳动。

现状及存在的问题 一、接触力计算问题,接触力是当前学术公认的与摩擦力关系最大的影响因素之一,如何建 立准确的接触力计算模型,已经影响到最终的计算结果是否正确。 二、摩擦力计算,摩擦力计算在学术中属于不精确学科,这就更需要工程实践的支持,大多 数的摩擦模型需要根据当前的计算环境进行建模。如何准确的计算出工程应用的摩擦力,目前并 没有较好解决技术。只能根据企业的工程实践应用的不断积累,建立属于针对某一领域的计算模 型,才是解决摩擦力计算的最红解决方法。 关键解决技术 该项内容并无具体的解决技术,这里是给CAE软件提供商提出意见。目前随着工程应用的愈 来愈复杂,需要CAE软件有其核心的技术经验积累来指导客户的工程应用。接触力计算与摩擦力 计算需要客户与软件供应商之间的相互协作,最终确定具体的计算模型,才能够有效的解决这一 问题。

现状及存在的问题

多体动力学仿真流程

多体动力学仿真流程英文回答:Multi-body dynamics simulation is a process used to analyze the motion and interaction of multiple bodies in a system. It involves solving the equations of motion for each individual body and considering the forces and torques acting on them. The simulation allows us to understand how the bodies move and interact with each other underdifferent conditions.The first step in the multi-body dynamics simulation process is to define the bodies and their properties. This includes specifying the mass, inertia, and geometry of each body. For example, if we are simulating a car, we would need to define the properties of the chassis, wheels, and other components.Next, we need to define the constraints and connections between the bodies. This includes specifying the joints,hinges, and other connections that allow the bodies to move relative to each other. For example, in the car simulation, we would need to define the suspension system and the connections between the wheels and the chassis.Once the bodies and connections are defined, we can set up the equations of motion for the system. These equations describe how the forces and torques acting on each body affect its motion. Solving these equations allows us to determine the position, velocity, and acceleration of each body at any given time.After setting up the equations of motion, we can apply external forces and torques to the system. This includes forces such as gravity, friction, and applied loads. For example, in the car simulation, we would apply the forces from the engine, braking, and aerodynamic drag.Finally, we can run the simulation and analyze the results. This involves solving the equations of motion numerically over a specified time period. The simulation software calculates the motion of each body based on thedefined properties, constraints, and external forces. We can then visualize the results and analyze the behavior of the system.中文回答:多体动力学仿真流程是用来分析系统中多个物体的运动和相互作用的过程。

多体动力学仿真算例

2015-6-12

0

10

20

30

40

50

60

t(s)

12

BUAA

大圆盘混沌运动情况

系统参数:

多体动力学数值仿真大作业2

2 1.5 1 0.5

c1 0.25Nms/rad, c 2 0.5Nms/rad,

1(rad)

M max 0.5rad,

(5)

B12 c22

其中:

( 2 1 max cos t ) ( 2 1 max sin t )

c2 2 B (k1 c11 ) A)

A 2(m R 2m2 L )

2 1 1

2 1 B 2(m2 R2 )

0.2 0

0.4 0.2

0

5

10

15

20

t(s)

t(s)

2015-6-12

8

BUAA

五、给定驱动力偶

多体动力学数值仿真大作业2

水平状况下解析解与数值解对照

给定周期驱动力偶下,大圆盘的运动方程如下: 若令g=0,即圆盘水平,运动方程是可以求出解析解的。取c1=0.2,有: 当 1 0,1 0 ,解得:

(rad)

1.5

1

max 1.8rad,

M

拉格朗日函数:

L 1 1 1 1 2 2 m1 R1212 m2 L212 m2 R2 2 k12 m2 g cos 1 4 2 4 2

mg

O

x

非有势力的广义力: Q 1 c11 M ( t )

Q 2 M (t ) c2 2

um动力学

um动力学

UM(Universal Mechanism)是来自俄罗斯的一款大型通用多体系统动力学仿真软件,适用于各种二维平面和三维空间机构的运动学和动力学计算机建模与仿真计算,在轨道交通、公路交通、航空航天、国防军工、油气钻井、工程机械和机器人等领域应用广泛。

多体系统是对实际机构的一种力学抽象,一般由多个刚体通过特定的铰和力元连接而成。

根据一定的规则,用户可以使用计算机程序快速建立数学模型,程序会自动生成运动方程,并进行自动求解(数值积分),从而获得所需要的结果。

UM软件采用模块化的组织结构,相对独立的前后处理器,不仅能分析多自由度的刚体系统,还能分析复杂的刚柔耦合体系统,广泛应用于机械、汽车、机车车辆、航空航天、国防军工和机器人等领域。

动力学仿真中多体系统模态集成方法

动力学仿真中多体系统模态集成方法动力学仿真作为一种重要的工程分析手段,在复杂机械系统设计、性能预测及故障诊断中发挥着至关重要的作用。

特别是针对多体系统(Multibody System, MBS),其由多个相互连接的刚体或柔性体组成,各部件之间的相对运动和动力交互尤为复杂。

因此,如何有效地进行多体系统的模态集成,即整合各子系统的动态特性以准确预测整体动力学行为,成为了研究的热点。

本文将从六个方面探讨动力学仿真中多体系统模态集成的方法。

一、模态分析基础与重要性模态分析是动力学仿真的基石,通过解算系统的特征值问题来获得系统的固有频率和模态形状。

在多体系统中,每个子系统都有其自身的振动模态,这些模态共同决定了系统的整体动态响应。

模态集成的首要任务是识别并提取出这些子系统的主导模态,因为它们通常对系统全局动态特性影响最大。

这一过程不仅有助于简化计算模型,降低仿真复杂度,还能为后续的动力学分析提供必要的输入参数。

二、直接集成法直接集成法是最直观的模态集成策略,它直接将各子系统的动力学方程耦合起来求解,形成一个统一的多体系统动力学模型。

此方法适用于那些子系统之间相互作用显著、难以分离的情况。

直接求解过程中,通常采用数值积分算法,如龙格-库塔法,来求解常微分方程组。

虽然直接集成法保证了高度的物理准确性,但其计算成本随系统规模增大而急剧上升,限制了其在大规模多体系统中的应用。

三、模态叠加法模态叠加法基于模态理论,将多体系统的响应分解为各个子系统的模态响应之和。

首先,单独对每个子系统进行模态分析,然后将得到的模态按照一定的规则组合,以反映系统整体的动力学行为。

这种方法特别适用于线性振动问题,通过选取低阶模态即可较好地逼近实际响应,大大降低了计算量。

然而,对于非线性或多自由度强烈耦合的系统,模态叠加法的适用性和精度会受到影响。

四、减缩基底法减缩基底法(Reduced Basis Method, RBM)是模态集成的一种高级形式,旨在通过降维处理,减少计算负担。

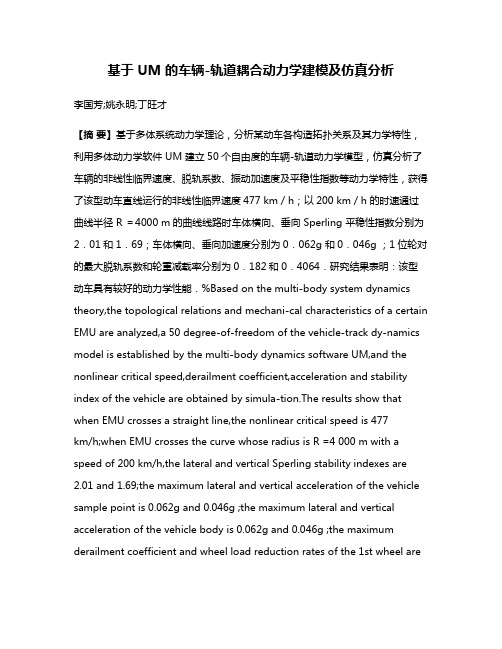

基于 UM 的车辆-轨道耦合动力学建模及仿真分析

基于 UM 的车辆-轨道耦合动力学建模及仿真分析李国芳;姚永明;丁旺才【摘要】基于多体系统动力学理论,分析某动车各构造拓扑关系及其力学特性,利用多体动力学软件 UM 建立50个自由度的车辆-轨道动力学模型,仿真分析了车辆的非线性临界速度、脱轨系数、振动加速度及平稳性指数等动力学特性,获得了该型动车直线运行的非线性临界速度477 km/h;以200 km/h 的时速通过曲线半径 R =4000 m的曲线线路时车体横向、垂向 Sperling 平稳性指数分别为2.01和1.69;车体横向、垂向加速度分别为0.062g 和0.046g ;1位轮对的最大脱轨系数和轮重减载率分别为0.182和0.4064.研究结果表明:该型动车具有较好的动力学性能.%Based on the multi-body system dynamics theory,the topological relations and mechani-cal characteristics of a certain EMU are analyzed,a 50 degree-of-freedom of the vehicle-track dy-namics model is established by the multi-body dynamics software UM,and the nonlinear critical speed,derailment coefficient,acceleration and stability index of the vehicle are obtained by simula-tion.The results show that when EMU crosses a straight line,the nonlinear critical speed is 477km/h;when EMU crosses the curve whose radius is R =4 000 m with a speed of 200 km/h,the lateral and vertical Sperling stability indexes are 2.01 and 1.69;the maximum lateral and vertical acceleration of the vehicle sample point is 0.062g and 0.046g ;the maximum lateral and vertical acceleration of the vehicle body is 0.062g and 0.046g ;the maximum derailment coefficient and wheel load reduction rates of the 1st wheel are0.182 and 0.406 4.The results show that EMU has better dynamic performance.【期刊名称】《兰州交通大学学报》【年(卷),期】2016(035)001【总页数】5页(P142-146)【关键词】UM;车辆-轨道耦合动力学【作者】李国芳;姚永明;丁旺才【作者单位】兰州交通大学机电工程学院,甘肃兰州 730070;兰州交通大学机电工程学院,甘肃兰州 730070;兰州交通大学机电工程学院,甘肃兰州 730070【正文语种】中文【中图分类】U211.5近年来,随着我国高铁事业的飞速发展,动车组运行速度不断提升,极大地缩短了城市间的距离,有效地促进了沿线地区经济、文化的发展和交流,同时也对铁路的运动稳定性、平稳性、曲线通过等动力学性能提出了更高的要求[1-3].但是,想要准确的模拟车辆系统实际运行的情况,就要考虑几十个甚至上百个自由度,并且还要考虑系统的非线性因素;在构造动力学方程时面临着繁重的微分方程,而且由于方程的非线性可能导致无法求得封闭的解析解.这些都成为了制约车辆系统动力学发展的关键因素.多体系统动力学分析软件应运而生,在车辆系统动力学领域,计算机仿真已越来越流行,如今,市场上主流的多体系统动力学分析软件主要包括:ADAMS、DADS、Simpack、Nucars、UM等.本文基于多体系统动力学软件UM,以某型车为研究对象,建立了车辆-轨道耦合动力学模型、对其临界速度、Sperling平稳性指数、车体振动加速度、脱轨系数、轮重减载率等进行了分析.universal mechanism(简称UM)软件是由俄罗斯布良斯克国立大学(Bryansk State Technical University)开发的计算多体系统动力学软件,已广泛运用到铁道工程、轨道车辆、轮式车辆、履带车辆、航空航天、机器人等领域[4].多刚体系统动力学方程的建立需选用广义坐标,用刚体i的质心笛卡尔坐标和反映刚体方位的欧拉角作为广义坐标qi=[x,y,z,ψ,θ,φ]T,模态坐标用q=[qT1,qT2,……,qTm](m为刚体的个数)来表示,即每个刚体用6个广义坐标描述.用欧拉角代表方向,运动的总坐标为式中:x,y和z是局部坐标系相对于整体坐标系的位置;ψ,θ,φ是局部坐标系相对整体坐标系原点的欧拉角;qi,j为第m阶模态振幅的振型分量.由于采用了不独立的广义坐标,系统动力学方程是最大数目但却高度稀疏耦合的微分代数方程,适合用稀疏矩阵的方法高效求解.根据拉格朗日待定乘子法,建立了多刚体系统的动力学方程为[5]不完整约束方程时:φ(q,t)=0;完整约束方程时:.式中:T为系统的动能,φ(q,t)=0为非完整约束方程;,t)=0为完整约束方程;q为系统广义坐标列阵;Q为广义力列阵;p对应于完整约束的拉氏乘子列阵;μ对应于非完整约束的拉氏乘子列阵;v为广义速度列阵;I为转动惯量列阵;ω′为广义角速度列阵.体、铰、力元为多体动力学建模的三要素.铁道车辆动力学建模一般遵循从下往上依次建立体、铰、力元的步骤,即依次设置轮对、轴箱、构架、体、铰、力元,进一步定义转向架子系统.该车辆系统的主要参数如表1所示.3.1 动车动力学模型拓扑图该车型主要是由车体、两个构架、四个轮对组成的多刚体系统,轮对和构架之间、构架与车体之间分别通过一系悬挂、二系悬挂连接.建模前应当先绘制所建模型的拓扑关系图,如图1所示.3.2 动车所需几何外形的建立在UM中建立几何外形有两种方法.一种方法是在UM Input中直接建立(轴箱、构架、车体等)和力元(弹簧、阻尼器等)的几何外形;另一种方法是将SolidWorks、Pro/E等CAD几何模型导入UM中.几何外形的引入可以使模型更加直观化,避免在定义体、铰、力元时出错.该模型所需的几何外形采用UM直接建立和软件导入相结合的方式.3.3 动车轮对的建立UM子系统库中已经建立了标准的参数化轮对子系统模型供调用,建模时只需修改轮对名义滚动圆半径、名义滚动圆跨距、轮对质量、转动惯量、纵向和垂向坐标等参数即可.3.4 动车各类体的定义该车型各类体的定义需调用轴箱、构架、车体的几何外形.再根据调用的几何模型建立其相应的刚体模型,设置对应的质量、转动惯量、质心坐标等参数.3.5 动车各类铰的定义多刚体系统中的铰为连接刚体约束的一种抽象[6].UM建模时,每个模型都有一个Base0物体(总体坐标系),每个物体固连一个坐标系(局部坐标系),物体与物体之间,物体与总体坐标系之间的约束和姿态主要通过铰来定义.UM中铰包括旋转铰、6自由度铰、平动铰等类型.在UM中设置轴箱、构架、车体的邻接刚体约束情况,轴箱与对应的轮对连接,构架、车体与外部连接;考虑轴箱的点头自由度,采用旋转铰约束类型,构架、车体采用6自由度铰约束类型.3.6 动车各类力元的定义力元的合理选取是建模正确与否的关键,该动车的力元有一、二系弹簧、一、二系垂向阻尼、二系横向阻尼、抗蛇行减振器、牵引拉杆、转臂节点、横向止挡等.各力元的设置需调用预先建立好的几何外形.一系弹簧、空气弹簧、牵引拉杆采用线性力,需分别设置线性力元上下连接点的相对坐标和刚度矩阵参数,其中一系弹簧、空气弹簧还需设置垂向静态力.各阻尼减振器采用两极力,需分别设置两极力元上下连接点的相对坐标和阻尼力的特性参数.本模型一系垂向阻尼力采用非线性粘弹力特性,二系垂向减振器采用线型力特性,二系横向减振器采用散点特性,抗蛇行减振器采用线性粘弹力特性.转臂节点、横向止挡采用止档力元,需分别设置止档力元作用点的相对坐标和止档力的特性参数.本模型转臂节点用横向、纵向、垂向的线性刚度描述,横向止挡采用广义力元的散点特性描述.建立的转向架模型如图2所示.3.7 整车模型装配将所建的转向架模型转化为子系统,镜像生成另一转向架,根据车辆定距参数设置前后转向架位置坐标.再按照上述刚体建立的方法建立车体的刚体模型,通过UM中的连接功能自动将转向架二系悬挂与车体的力元连接.装配好的整车模型如图3所示.4.1 非线性临界速度分析列车运行的过程中给车辆系统一个微小的扰动,当车辆运行的速度低于临界速度时,系统是稳定的,轮对的横向位移值最终将收敛至平衡位置;当车辆运行的速度达到临界速度时,轮对的横向位移将呈现等幅振动;当车辆运行的速度高于临界速度时,系统将蛇形失稳,轮对的横向位移将发散.首先给该车辆系统施加一个恒力式中:M为车辆质量;a为车速降低的加速度.然后给车辆系统一个微小扰动,并给定车辆系统一个大于非线性临界速度的初始速度540 km/h,车速降低的加速度a取-0.2 m/s2.仿真所得前后转向架1位轮对横移值如图4所示,由图4可以得到,在速度很大的时候,即超过临界速度的时候,轮对的最大横移量已达16 mm,大于轮轨间隙[7].当速度降为477 km/h左右,轮对横移收敛,故该车辆的非线性临界速度为477 km/h.4.2 Sperling平稳性指数欧洲铁路联盟(UIC)采用Sperling提出的平稳性指数来评定车辆运行的品质.我国机车车辆运行平稳性指标也采用Sperling平稳性指数[8-9].影响Sperling的两个重要因素为位移对时间的三次导数(加速度变化率)和振动时的动能大小.横向、垂向Sperling指数的计算公式如下:横向Sperling指数垂向Sperling指数式中:f为振动频率,Hz;a为加速度,cm/s2.我国机车车辆的平稳性等级如表2所示.设置如下曲线工况:直线30 m,进出缓和曲线400 m,圆曲线100 m,曲线半径R=4 000 m,曲线超高90 mm,UIC_good轨道谱作为轨道激励,曲线运行速度为200 km/h.计算得出距离车体中心一侧1 000 mm点处的横向、垂向Sperling平稳性指数分别为2.01和1.69.根据GB 5599-85规定的客货车平稳性等级,该车的运行平稳性等级为优.4.3 振动加速度分析我国高速铁路客车在进行动力学性能评判时,参考国内外相关规定,车体振动加速度的舒适度标准取为:横向振动加速度小于0.10g;垂向振动加速度小于0.13g[9].图5为列车在通过上述曲线时距车体中心一侧1 000 mm点处的横向、垂向加速度图.从图5中得到,列车以200 km/h的速度通过上述曲线时车体的最大横向、垂向加速度非别为0.062g和0.046g,均小于我国高速铁路客车车体振动加速度的舒适度指标.4.4 脱轨系数分析脱轨系数是评价车辆运行安全性的一个重要指标[10].国内外评判车辆脱轨的基本指标是脱轨系数Q/P,即轮轨横向力Q与垂向力P之比.根据我国《高速动车组整车试验规范》[11]规定,对于最高运行速度200 km/h及以上的电动车组,脱轨系数Q/P≤0.8.1位轮对的脱轨系数如图6所示.从图6中可以看出车辆以200 km/h的时速通过上述曲线线路时的最大脱轨系数为0.182,远远小于最大脱轨系数限值.满足列车运行的安全性要求.4.5 轮重减载率分析我国在评判车辆运行安全性时除采用脱轨系数这一重要指标外,还采用轮重减载率指标ΔP/P,即增载侧和减载侧轮重值之差的一半ΔP与减载侧和增载侧的平均轮重值P的比值.根据我国《高速动车组整车试验规范》中规定,对于最高运行速度200 km/h及以上的电动车组,轮重减载率执行标准从图7中可以看出车辆以200 km/h的时速通过上述曲线线路时的最大轮重减载率为0.406 4,小于最大轮重减载率限值.满足列车运行的安全性要求.根据多体系统动力学理论,基于计算多体动力学软件UM建立了某车辆-轨道耦合动力学模型.仿真分析了该型动车的非线性临界速度、脱轨系数、振动加速度及平稳性指数等动力学特性,研究结果表明,该型动车具有较好的动力学性能.【相关文献】[1] 张卫华,李艳,宋冬利.高速列车运动稳定性设计方法研究[J].西南交通大学学报,2013,48(1):1-9.[2] 于梦阁,张继业,张卫华.随机风速下高速列车的运行安全可靠性[J].力学学报,2013,45(4):483-492.[3] Grossoni M,Iwnicki S D,Bezin Y,et al.Dynamics of a vehicle-track coupling system at a rail joint[J].Proceedings of the Institution of Mechanical Engine ers,Part F:Journal of Rail and Rapid Transit,2014,229(4):364-374.[4] 刘宏友.来自俄罗斯的优秀通用机械仿真软件——UM[J].铁道车辆,2008,46(9):38.[5] 刘延柱,洪嘉振.多刚体系统动力学[M].北京:高等教育出版社,1989.[6] 洪嘉振.计算多体系统动力学[M].北京:高等教育出版社,1999.[7] 崔大宾,李立,金学松,等.基于轮轨法向间隙的车轮踏面优化方法[J].机械工程学报,2009,45(12):205-211.[8] 翟婉明.车辆-轨道耦合动力学[M].北京:科学出版社,2015.[9] 姚建伟,孙丽霞.机车车辆动力学[M].北京:科学出版社,2014.[10] 严隽耄.车辆工程[M].北京:中国铁道出版社,2011.[11] 中华人民共和国铁道部.铁运[2008]28号高速动车组整车试验规范[S].北京:铁道部办公厅,2008.。

多体动力学仿真流程

多体动力学仿真流程英文回答:Multi-body dynamics simulation is a process used to study the motion and interaction of multiple bodies in a system. It is widely used in various fields such as robotics, biomechanics, automotive engineering, and aerospace engineering. The simulation allows us to analyze the behavior of the system under different conditions and make predictions about its performance.The general workflow of a multi-body dynamics simulation involves several steps. Firstly, we need to define the bodies in the system and their properties such as mass, geometry, and material properties. This can be done using a modeling software or by importing CAD models. Then, we define the constraints and connections between the bodies, such as joints, hinges, and contacts. These constraints determine how the bodies interact with each other.Once the system is defined, we need to set up theinitial conditions of the simulation. This includes specifying the initial positions, velocities, and accelerations of the bodies. We may also need to apply external forces or torques to the system to simulate real-world conditions.Next, we need to choose a suitable numericalintegration method to solve the equations of motion for the system. Common methods include the Euler method, Runge-Kutta methods, and the Verlet algorithm. The choice of integration method depends on the accuracy andcomputational efficiency required for the simulation.After setting up the simulation parameters, we canstart the simulation and observe the motion of the bodies over time. The simulation software calculates the positions, velocities, and accelerations of the bodies at each time step based on the applied forces and constraints. We can visualize the results using animations or plot graphs ofthe variables of interest.During the simulation, we can analyze the behavior of the system and extract relevant data such as forces, torques, and energy. This data can be used to evaluate the performance of the system and make design improvements if necessary.Once the simulation is complete, we can post-process the results by analyzing the data and generating reports or visualizations. This helps us to understand the behavior of the system in more detail and communicate the findings to others.In conclusion, the multi-body dynamics simulation process involves defining the system, setting up initial conditions, choosing an integration method, running the simulation, analyzing the results, and post-processing the data. It is a powerful tool for studying the motion and interaction of multiple bodies in various engineering and scientific applications.中文回答:多体动力学仿真流程是用于研究系统中多个物体的运动和相互作用的过程。

机械系统的多体动力学模拟与分析

机械系统的多体动力学模拟与分析一、引言机械系统的多体动力学模拟与分析是工程学领域中的重要研究方向,它涉及了各种旋转、运动和相互作用的物体的复杂动力学行为。

多体动力学模拟与分析的应用范围广泛,包括机械设计、机器人控制、航天航空等众多领域。

本文将介绍多体动力学模拟与分析的基本概念和方法,并详细讨论其在实际工程中的应用。

二、基础理论1. 多体系统的建模:多体系统由多个物体组成,每个物体都可以有自身的运动和旋转。

为了研究系统的动力学特性,首先需要建立精确的系统模型。

通常可以采用刚体动力学理论或迭代动力学法进行建模。

2. 多体系统的运动学描述:多体系统的运动学描述涉及位置、速度和加速度等参数。

位置参数可以通过运动学链方法计算,速度和加速度参数可以通过微分和积分获得。

通过对多个物体的位置、速度和加速度的描述,可以预测系统在不同时间点的运动状态。

3. 多体系统的动力学分析:多体系统的动力学分析是研究系统受到外力作用时的运动特性。

动力学分析可以通过牛顿定律、欧拉-拉格朗日方程等方法进行。

经过动力学分析,可以得到系统在不同时间点的力、力矩和功等参数。

三、多体动力学模拟方法1. 刚体动力学模拟:刚体动力学模拟是一种常用的多体动力学模拟方法。

在此方法中,物体被近似为刚体,忽略其形变和弯曲。

然后,通过牛顿定律建立动力学方程,并采用数值方法求解,得到系统的运动轨迹。

2. 迭代动力学模拟:迭代动力学模拟方法是一种更精确的多体动力学模拟方法。

在此方法中,物体被近似为连续的质点,考虑其形变和弯曲。

然后,通过欧拉-拉格朗日方程建立动力学方程,并采用数值方法进行迭代求解。

通过迭代计算,可以得到更为准确的运动轨迹。

四、多体动力学模拟与分析的应用1. 机械设计:多体动力学模拟与分析在机械设计中起着重要的作用。

通过对机械系统的多体动力学行为的模拟和分析,可以确定系统的受力和受力方向,从而优化设计方案,提高机械系统的工作效率和稳定性。

2. 机器人控制:多体动力学模拟与分析在机器人控制中也有广泛的应用。

基于UM的CRH2型车动力学建模及平稳性分析

78

兰州交通大学学报

第 37 卷

1 动 力 学 仿 真 模 型 建 立

1.1 犆犚犎2 单 节 车 辆 模 型 1.1.1 CRH2 中 各 类 刚 体 的 定 义

根据多体动力学理 论,将 CRH2 型 车 看 成 一 个 非线性多刚体系统,单节车 辆由车体(1个)、构 架(2 个)、轮对(4 个)和 转 臂 轴 箱 (8 个 )共 15 个 刚 体 组 成 .构 架 与 轮 对 通 过 一 系 悬 挂 装 置 连 接 ,车 体 与 构 架 通 过 二 系 悬 挂 装 置 连 接 .拓 扑 关 系 图 如 图 1 所 示 ,基 本参数如表1所列.

基于 犝犕 的 犆犚犎2型车动力学建模及平稳性分析

曹兴潇,岳 鹏,王 慧

(兰州交通大学 机电工程学院,甘肃 兰州 730070)

摘 要:基于多体动力学软件 UM 建立了 CRH2型车的多体动力学模型,分析了不同工况下车辆运行的平稳性,研究 了悬挂参数对平稳性的影响.仿真分析表明:车辆平稳性指标随着运行速度增大 而 增 大;减 小 空 气 弹 簧 水 平 刚 度 可 改 善 横 向 平 稳 性 ,适 当 降 低 一 、二 系 垂 向 刚 度 和 二 系 垂 向 阻 尼 有 利 于 提 高 垂 向 平 稳 性 . 关 键 词 :UM;平 稳 性 ;舒 适 性 ;悬 挂 参 数 中 图 分 类 号 :U270.11 文 献 标 志 码 :A

收 稿 日 期 :2017?09?18 学 报 网 址 :http://xb.lzjtu.edu.cn 基金项目:甘肃省教育厅高等学校科研项目 (2018A-024) 作 者 简 介 :曹 兴 潇 (1980- ),女 ,河 南 唐 河 人 ,博 士 研 究 生 ,主 要 研 究 方 向 为 车 辆 系 统 动 力 学 .E?mail:cxx2004@163.com.

物理仿真中的多体系统建模与动力学模拟实践

物理仿真中的多体系统建模与动力学模拟实践概述:物理仿真是一种重要的科学工具,能够通过模拟数学模型来预测和分析现实世界中的物理现象。

在物理仿真中,多体系统的建模和动力学模拟是经常遇到的问题。

本文将介绍多体系统建模的基本原理,并通过实际案例演示如何进行多体系统的动力学模拟实践。

第一部分:多体系统建模多体系统是由多个相互作用的物体组成的系统,它在许多领域中都有广泛的应用,如天体力学、分子动力学等。

在进行多体系统建模时,需要考虑以下几个方面:1. 物体的几何形状:物体的形状和结构对相互作用力的分布和传递有很大影响。

在建模时需要根据物体的几何形状选择适当的数学模型,如点质量模型、刚体模型或柔性体模型。

2. 相互作用力:多体系统中物体之间的相互作用力是决定系统运动的关键因素。

常见的相互作用力包括引力、电磁力、弹簧力等。

建模时需要考虑物体之间的相互作用力的大小、方向和作用范围。

3. 初始条件:在进行动力学模拟前,需要确定系统的初始条件,包括物体的位置、速度和相互作用力的大小。

初始条件的选择对系统的演化过程和结果有重要影响。

第二部分:动力学模拟实践动力学模拟是通过数值计算方法来求解动力学方程,模拟多体系统的运动和相互作用过程。

下面将通过一个实际案例来演示多体系统的动力学模拟实践过程。

案例:掉落物体的模拟假设我们要模拟一个从一定高度自由落下的物体,考虑空气阻力的影响。

首先,我们需要对物体进行建模。

假设物体是一个质点,可以用点质量模型来描述。

其次,我们需要确定物体的初始条件,包括起始高度、初始速度和物体的质量。

在这个案例中,假设起始高度为H,初始速度为0,物体质量为m。

接下来,我们需要考虑物体所受到的力。

在这个案例中,主要有两个力:重力和空气阻力。

重力的大小为mg,指向地面;空气阻力与物体的速度反向,可以根据空气阻力的经验公式进行计算。

根据牛顿第二定律,可以得到物体的加速度。

然后,我们可以采用数值计算方法,如欧拉法或Verlet算法来求解物体的运动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Maximum stress amplitude distribution

Reduced equivalent amplitudes Fatigue crack, resulted from experimental research

Flat-car platform frame: experiment referencing

UM Software

Integration of movement equation

UM Software

Evaluation results: flat-car platform frame

UM Software

o g i e

Simulation of dynamics of a system with wedge dampers

UM Software

i l

Three-piece bogie by AmstedRail, USA, 2008

Operation conditions

Wheel/Rail profile

LoadБайду номын сангаас

Empty

Loaded

Track profile

Tangent

R=650m

R=350m

Tangent

R=650m

R=350m

Speed, km/h

40

60

80

90

Performances

Nadal Criterion

Maximal stress distribution (MPa)

Maximal stress amplitude distribution (MPa)

UM Software

Durability: experiment verification Evaluation results Evaluated dangerous area

Operation conditions

Wheel/Rail profile

Load

Empty

Loaded

Track profile

Tangent

R=650m

R=350m

Tangent

R=650m

R=350m

Speed, km/h

40

60

80

90

Performances

Wheel profile wear

UM Software

Case Study: Choice of Rational Gauge

worn New

The problem appears because of the increased wear of wheel profiles. Russian Railways initiated researches concerning influence of track gauge on wheel profile wear and railway safety.

Fracture pattern

UM Software

Multibody model of three-piece bogie Experimental verification Flexible bodies, stress load and durability Application

Hybrid model of three-piece bogie with flexible side frame

Control points for stress calculation

UM Software

Calculation of stresses

Integration of movement equation of the freight wagon. Way is uneven, R=300 m.

UM Software

Example for hybrid model creation

Rigid body subsystem «Container» Flexible subsystem «Platform frame»: 15748 nodes 15324 finite elements Rigid body subsystems «Bogies»

UM Software

Mutivariant Analysis

Wheel profile wear and lateral forces

Object Freight Car with three piece bogies New/New New/Worn-out

UM Software

Friction system of three-piece bogie

Friction wedges

Model has 114 degrees of freedom and more than 250 contact interactions Contact points for the wedge

UM Software

Factor Analysis

Response function: friction work in wheel/rail contact

Models and Applications

UM

Simulation of Freight Car Dynamics: Mathematical Model, Safety, Wear

Computational Mechanics Ltd. Bryansk, Russia Dmitry Pogorelov, Vitaly Simonov, Roman Kovalev Vladislav Yazykov, Nikolay Lysikov

UM Software

Contents

Multibody model of three-piece bogie Experimental verification Flexible bodies, stress load and durability Application

UM Software

Three-piece bogie K6, China

Diagonal cross braces

Chinese three-piece bogie K6, model by SRI Ltd., China, 2009

Alternative gauge

А1

A2

...

A9

UM Software

Simulation Results

Movement in Tangent

Normalized data

The estimated rational gauge for tangent track coincides with the present gauge 1520 mm

UM Software

Experimental verification: comparison of experimental and simulation results

Normal and friction forces between a frictional wedge and a side frame

UM Software

Stress calculation for side frame

Finite element model of side frame contain: nodes 102185, finite elements 421653, 39 flexible modes Bottom view

Hybrid model of platform car with containers

UM Software

Eigenmode computation

Platform car eigenmode (frequency 3.57 Hz)

Platform car eigenmode (frequency 4.55 Hz)

experiment

simulation

UM Software

Multibody model of three-piece bogie Experimental verification Flexible bodies, stress load and durability Application

UM Software

Three-piece bogie 18-9810 and 189855

Tikhvin Freight Car Building Plant, Tikhvin, Russia, 2012

UM Software

Multibody model of three-piece bogie Experimental verification Flexible bodies, stress load and durability Application

UM Software

Prof. Alexander Pavlukov, Ekaterinburg, Russia

Pavlukov and others ran test bench experiments with a freight three-piece bogie. Convergence between results of numerical simulation and test bench experiments within 12% bounds is obtained.