耐低温橡胶的研究进展资料

乙基硅橡胶低温性能的研究

D A分析结 果 表 明, 乙基 硅 橡 胶 的 玻 璃 化 转 变 温 度 为 一17 o MT 4 C,比 苯基 硅 橡胶 的 玻 璃 化 转 变温 度

(一13℃ ) 2 ℃ ,显 示 了优 异 的 耐 超 低 温 性 能 。 2 低 4

关 键 词 :低 温 性 能 , 乙基 硅 橡 胶 ,苯 基 硅 橡 胶

收稿 日期 :20 —0 0 8 8—3 。 0 作者简介 :黄艳华 ( 9 8 ,女 ,工程师 ,主要从 事硅橡 1 一) 7 胶 、氟硅橡胶等特种硅橡胶的应用研究 。

电话 :15 18 o5 38 9 o6 。

硅橡胶和苯基硅橡胶的低温性能,为硅橡胶在空

荫 机 以 材 料

研 究 ・开 发

啸硅斟2 , (:73 机科,02 6 3~9 0 2 )5 5 8

S L C E MA r RI L I I ON E A

乙基 硅 橡 胶 低 温 性 能 的研 究

黄艳 华 ,苏正 涛 ,任 玉柱 ,孙全 吉 ,裴 高林

( 北京航 空材 料研 究院 ,北 京 10 9 ) 00 5

一

第2 卷 2

次硫化 条件 为 :15℃ ×1 i;二 次 硫化 条 6 0r n a

14 性 能测试 .

系数仍 为 04 ,乙基 硅 橡胶 显 示 了更 好 的 低 温 .5

性能。

2 2 硅橡 胶的 D T . M A分析

件 为 :10o × ,在 电热鼓风 干燥箱 中进行 。 5 C 4h 硅橡 胶硫 化胶试样 的物 理机械性 能 :按 G / B T5 8 l9 ,G / 3 — 19 2 一 9 8 B T 5 1 9 9测试 ;硅 橡 胶 的

为 5 、8 和 1 % 的硅橡 胶 在 一7 % % 0 8℃下 的 结 晶 半周期 为 2 n 5 i 0mi、5 0m n和 8 0m n 7 i ,乙基 硅氧

耐低温丁腈橡胶的研发

耐低温丁腈橡胶的研发‐ 1 ‐耐低温丁腈橡胶的研发贺鹏(海军驻北京地区舰船设备军事代表室,北京,100176)摘要:本文主要论述了分子结构、交联体系、补强与增塑体系等因素对丁腈橡胶耐低温性能的影响,为耐低温丁腈橡胶的配方设计提供参考。

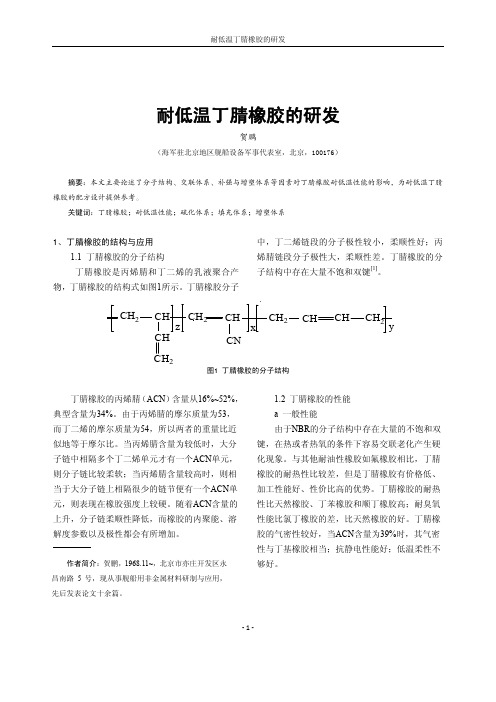

关键词:丁腈橡胶;耐低温性能;硫化体系;填充体系;增塑体系1、丁腈橡胶的结构与应用 1.1 丁腈橡胶的分子结构丁腈橡胶是丙烯腈和丁二烯的乳液聚合产物,丁腈橡胶的结构式如图1所示。

丁腈橡胶分子中,丁二烯链段的分子极性较小,柔顺性好;丙烯腈链段分子极性大,柔顺性差。

丁腈橡胶的分子结构中存在大量不饱和双键[1]。

图1 丁腈橡胶的分子结构丁腈橡胶的丙烯腈(ACN )含量从16%~52%,典型含量为34%。

由于丙烯腈的摩尔质量为53,而丁二烯的摩尔质量为54,所以两者的重量比近似地等于摩尔比。

当丙烯腈含量为较低时,大分子链中相隔多个丁二烯单元才有一个ACN 单元,则分子链比较柔软;当丙烯腈含量较高时,则相当于大分子链上相隔很少的链节便有一个ACN 单元,则表现在橡胶强度上较硬。

随着ACN 含量的上升,分子链柔顺性降低,而橡胶的内聚能、溶解度参数以及极性都会有所增加。

1.2 丁腈橡胶的性能 a 一般性能由于NBR 的分子结构中存在大量的不饱和双键,在热或者热氧的条件下容易交联老化产生硬化现象。

与其他耐油性橡胶如氟橡胶相比,丁腈橡胶的耐热性比较差,但是丁腈橡胶有价格低、加工性能好、性价比高的优势。

丁腈橡胶的耐热性比天然橡胶、丁苯橡胶和顺丁橡胶高;耐臭氧性能比氯丁橡胶的差,比天然橡胶的好。

丁腈橡胶的气密性较好,当ACN 含量为39%时,其气密性与丁基橡胶相当;抗静电性能好;低温柔性不够好。

作者简介:贺鹏,1968.11~,北京市亦庄开发区永昌南路5号,现从事舰船用非金属材料研制与应用,先后发表论文十余篇。

2CH橡塑资源利用‐ 2 ‐b 优秀的耐油性在通用橡胶中,丁腈橡胶的耐油性最好。

耐寒丁腈橡胶密封制品配方的研究

耐寒丁腈橡胶密封制品配方的研究发布:2008-6-6 10:45:46 来源:模具网编辑:佚名摘要:研究了丁腈橡胶的低温耐寒性能,设计出了具有优良耐寒性能的生产配方。

胶料的脆性温度可以达到<-61℃,压缩耐寒系数在-40℃和-50℃下分别达到了0.69 和0.61,达到了产品的技术要求。

关键词:丁腈橡胶;低温脆性;耐寒性;前言丁腈橡胶具有优良的耐油性,目前,它已作为一种通用耐油性橡胶广泛用于制造机车车辆制动机用的隔膜、Y 型圈、密封圈以及胶垫等各类油封制品。

此类密封制品是整个制动机的关键部件,其性能的好坏直接影响到制动性能和整个行车安全。

在这些耐油橡胶制品的使用过程中,由于工作环境的需要,除了要求具有优良的耐油性外,还要求具有非常好的低温耐寒性能,而丁腈橡胶的耐寒性往往就显得不足,从而影响了油封制品的使用寿命[1] 。

鉴于此点,本工作设计优化了以丁腈橡胶为主体材料的试验配方,使其低温耐寒性有了很大的提高。

1 实验1.1 主要原材料NBR,牌号N1845,德国拜耳公司产品;N1965,台湾合成橡胶公司产品;JSR250S,日本合成橡胶公司产品;BR,牌号9000,上海高桥石油化工公司产品;其他均为工业级市售产品。

1.2 基本配方生胶100,氧化锌7,硬脂酸1.5,4010NA 1.5, MB 1.5 硫化剂+促进剂5,炭黑55,软化剂35,其它助剂4;合计210.5。

1.3 试验仪器与设备X(S)K-160 开炼机,上海橡胶机械一厂产品;Y33-50A 型平板硫化机,江西萍乡无线电专用设备厂产品;XY-1 型橡胶硬度计,SJCW-4 橡胶低温脆性试验机,DXLL-10000 电子拉力试验机,上海化工机械四厂产品;XDY 型橡胶压缩耐寒试验机,天津市材料试验机厂产品。

1.4 性能测试执行标准所有测试均按照相应国家标准或橡胶行业标准执行。

2 结果与讨论2.1 主体材料的选择在丁腈橡胶中,丁腈橡胶的丙烯腈含量高低对硫化胶料的各项性能有较大的影响,丁二烯链段分子极性小,柔顺性好,提供耐寒性;丙烯腈链段分子极性大,柔顺性差,提供耐油性。

耐低温型无卤阻燃橡胶软管的研制

应用技术张洪生1 杨 玲21.沈阳新飞宇橡胶制品有限公司 2.中国航发沈阳黎明航空发动机有限责任公司耐低温型无卤阻燃橡胶软管的研制我国高速列车技术从开始的从德、日、法高速动车组的引进消化吸收到目前的自主创新,经过了20余年的发展,现已跻身世界高速列车技术先进行列。

从列车制造到试验系统,从相关材料到辅助技术,我国高铁企业的知识产权能力迅速提升。

用于我国CRH3C、CRH380等高速列车上,作为传感器信号线保护管的耐低温型无卤阻燃橡胶软管就是在此背景下进行研制的。

一、低温型无卤阻燃胶管技术要求低温型无卤阻燃胶管主要用于高铁机车,根据客户的技术要求及正常使用条件分析,确定了产品的技术参数,具体如下:1.无卤阻燃卤系阻燃剂主要是溴锑级阻燃剂,具有优良的阻燃性能,但是火灾发生时,含卤阻燃剂的材料受热会产生大量烟雾和有毒腐蚀性的卤化氢气体,造成二次危害,因此,本项目要求无卤阻燃。

根据用户的最终要求,本项目胶管需要按照DIN 5510-2的相关条款进行测试,易燃等级满足S3、冒烟等级应满足SR2、液态等级满足ST2、烟气毒性的FED≤1。

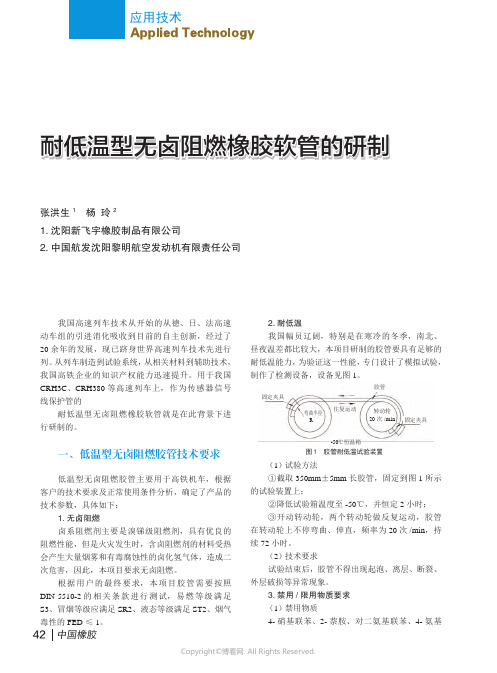

2.耐低温我国幅员辽阔,特别是在寒冷的冬季,南北、昼夜温差都比较大,本项目研制的胶管要具有足够的耐低温能力,为验证这一性能,专门设计了模拟试验,制作了检测设备,设备见图1。

图1 胶管耐低温试验装置(1)试验方法①截取350mm±5mm长胶管,固定到图1所示的试验装置上;②降低试验箱温度至-50℃,并恒定2小时;③开动转动轮,两个转动轮做反复运动,胶管在转动轮上不停弯曲、伸直,频率为20次/min,持续72小时。

(2)技术要求试验结束后,胶管不得出现起泡、离层、断裂、外层破损等异常现象。

3.禁用/限用物质要求(1)禁用物质4-硝基联苯、2-萘胺、对二氨基联苯、4-氨基转动轮20次/min固定夹具胶管固定夹具弯曲半径R-50℃恒温箱往复运动42中国橡胶43中国橡胶联苯、石棉、CFC-氯氟碳、单甲基二溴二苯甲烷、单甲基二氯二苯甲烷、单甲基四氯二苯甲烷、全溴氟烃、联苯醚、氯化石蜡、卤素。

低温环境下橡胶材料超弹性本构模型探究

低温环境下橡胶材料超弹性本构模型探究橡胶材料作为一种高分子材料,由于具有很多良好的化学和物理性能,在飞机、汽车、电子、船舶及建筑物中使用广泛,常被作为减震部件和吸能材料来使用,有着很重要的工程实用价值。

研究表明,橡胶作为一种超弹性材料,它的力学性能对温度影响比较敏感,特别是在低温状态下,其优越的力学性能必将受到很大影响或者将失去高弹性从而丧失其使用价值。

所以研究橡胶材料及其制品在低温下的力学性能具有非常重要的理论意义和实际价值。

人们一般用超弹性理论来描述橡胶的力学性能。

橡胶材料具有材料、几何的双重非线性,同时又有非常复杂的分子特性,这使得要建立精确的数学模型描述其力学性能更加困难。

目前复杂的数值技术已逐步成为评价橡胶制品力学性能的主要手段。

然而数值分析时所选用本构模型的好坏决定了计算结果的准确与否,不同的本构模型计算精度不同,表征橡胶材料的力学性能也不同。

本论文通过低温环境下单轴拉伸实验得到的数据,利用两种不同的拟合工具拟合并比对得到模型材料参数。

讨论了Mooney-Rivlin模型和Yeoh模型在低温条件下对该橡胶材料的适用性,并将其对应的材料参数拟合为温度的函数,优化了低温环境下使用

Mooney-Rivlin和Yeoh模型的仿真分析。

同时运用LS-DYNA建立了橡胶减震组件准确的有限元模型。

在分离式Hopkinson压杆实验的基础上,对弹载器的减震装置进行了SHPB 环境下有限元模拟分析,主要评估了低温环境下受高速冲击荷载橡胶减震组件的减载特性,为低温环境下弹载光学器件的抗高过载设计提供了有益参考。

橡胶材料的低温性能

橡胶材料的低温性能橡胶材料在各个领域中被广泛应用,然而,其低温性能却是一个需要特别关注的问题。

在极端低温环境下,橡胶材料可能会出现硬化、脆化等现象,从而导致其功能受损甚至无法正常使用。

因此,研究和提高橡胶材料的低温性能具有重要的理论和实际意义。

一、橡胶材料低温性能的意义橡胶材料的低温性能直接影响其在寒冷环境下的可靠性和使用寿命。

例如,在冷链物流领域,橡胶密封件的性能直接关系到货物的储运质量和安全性。

而在航空航天领域,橡胶材料在长时间低温条件下的耐老化性能则对飞机的安全性起着至关重要的作用。

因此,研究橡胶材料的低温性能,对于保证相关行业的正常运行和生产具有重要意义。

二、橡胶材料低温性能的测试方法为了准确评估橡胶材料的低温性能,科学可靠的测试方法必不可少。

目前常用的测试方法包括低温硬度测试、低温拉伸测试、低温弯曲测试等。

其中,低温硬度测试可以通过测量材料在低温下的硬度值来评估其硬化程度;低温拉伸测试可以确定材料在低温状态下的拉伸强度和延伸率;低温弯曲测试则可以评估材料在低温条件下的柔性和韧性。

三、影响橡胶材料低温性能的因素橡胶材料的低温性能受多种因素的影响,包括橡胶种类、填料类型、硫化体系等。

首先,不同种类的橡胶因其化学结构和交联方式的不同,其低温性能也会有所差异。

例如,氟橡胶具有较好的耐低温性能,而天然橡胶在低温下会变得相对脆硬。

其次,填料的种类与含量对橡胶材料的低温性能也具有重要影响。

常见的填料如二氧化硅、石墨等可以提高橡胶材料的导热性和耐低温性能。

最后,硫化体系的选择会对橡胶材料的低温性能产生显著影响。

合理选择硫化剂和促进剂可以提高橡胶的耐寒性能。

四、提高橡胶材料低温性能的方法为了提高橡胶材料的低温性能,可以采取以下几种方法。

首先,合理选择橡胶种类。

根据具体需求,选择具有较好低温性能的橡胶种类,例如氟橡胶。

其次,适当添加填料。

选择导热性好的填料,并控制其添加量,可以提高橡胶材料的导热性和耐低温性能。

制动装置耐低温橡胶密封材料的研制及其与润滑脂适配性的研究

橡 胶 工 业CHINA RUBBER INDUSTRY211第71卷第3期Vol.71 No.32024年3月M a r.2024制动装置耐低温橡胶密封材料的研制及其与润滑脂适配性的研究刘金朋1,刘志国1,曹江勇1,张晓林1,丁 琦1,宋传云2(1.青岛博锐智远减振科技有限公司,山东 青岛 266114;2.中车青岛四方车辆研究所有限公司,山东 青岛 266031)摘要:分析轨道车辆制动装置橡胶密封件在低温下的失效形式及原理,通过优化配方研制耐低温橡胶密封材料,研究耐低温橡胶密封材料与润滑脂的适配性,通过橡胶密封件的低温密封试验以及疲劳试验对耐低温橡胶密封材料进行验证。

结果表明:Molykote 55润滑脂对耐低温橡胶密封材料的体积变化率、物理性能及耐低温性能影响较小,适合作为制动装置的润滑脂;所制橡胶密封件可满足-55 ℃低温气密性以及疲劳寿命要求。

关键词:耐低温密封材料;橡胶密封件;丁腈橡胶;润滑脂;制动装置中图分类号:TQ336.4+2 文章编号:1000-890X (2024)03-0211-05文献标志码:A DOI :10.12136/j.issn.1000-890X.2024.03.0211橡胶密封件是影响轨道车辆制动装置基本功能的关键元件之一,作为制动装置基础构件,其一旦失效便会导致整个制动系统瘫痪。

丁腈橡胶(NBR )因具有良好的耐介质性能、耐磨性能、耐热性能和气密性等,被广泛用于制造制动皮碗、O 形圈、K 形圈等密封制品[1-2]。

在低温环境下NBR 材料收缩、变硬,其密封制品尺寸减小、失去弹性且易脆断,进而导致密封失效。

我公司目前所研制的耐低温橡胶密封材料可以满足-50 ℃的低温要求,并在东北地区成功应用。

但针对-55 ℃的高寒环境,还需进一步提高橡胶密封材料的耐低温性能。

本工作分析了制动装置橡胶密封件在低温下的失效形式及原理,简述了提高NBR 材料的耐低温性能的途径,通过优化配方研制了耐低温橡胶密封材料,研究了耐低温橡胶密封材料与润滑脂的适配性,通过橡胶密封件的低温密封试验以及疲劳试验对耐低温橡胶密封材料进行验证。

含腈基橡胶耐低温性能和耐油性能的研究

含腈基橡胶耐低温性能和耐油性能的研究发布时间:2022-12-28T01:38:40.615Z 来源:《城镇建设》2022年第17期作者:丁利国齐辉李凯孙洪松孙燕琴[导读] 丁腈橡胶因为存在极性基团腈基,所以耐介质相对较强,不仅规格齐全,而且产量十分强大、价格也比较低,丁利国齐辉李凯孙洪松孙燕琴阔丹凌云汽车胶管有限公司? 河北保定 072750 摘要:丁腈橡胶因为存在极性基团腈基,所以耐介质相对较强,不仅规格齐全,而且产量十分强大、价格也比较低,属于耐油橡胶的重要品种。

氢化丁腈橡胶所具有的双键含量相对较低,主要由丁腈橡胶催化加氢所制,其在增强NBR耐介质性能的前提下,使耐臭氧性、耐老化以及耐热性得到稳步提升。

丁腈酯橡胶是一种新型橡胶,不同于其他橡胶,其由丙烯酸丁酯、丙烯腈以及丁二烯等部分组成,将丙烯酸丁酯基于NBR的前提下实施融入,能够进一步增强橡胶性能,但是针对BNBR的报道,无论是国内还是国外都极少。

本文主要分析含腈基橡胶耐低温性能和耐油性能的研究。

关键词:丁腈橡胶;氢化丁腈橡胶;丁腈酯橡胶;物理性能;耐低温性能;耐油性能前言:在一百度以下的热空气介质中,普通丁腈橡胶能够长时间使用,但在现实环境因素的影响下,由于其不断变化,大幅度提高了对橡胶耐热性的要求,当前在使用丁腈橡胶时主要适宜时间为120度至150度。

橡胶是否耐热,与橡胶自身的组成部分、分子结构、机构作用以及现实环境因素等有决定性关系。

现阶段,丁腈橡胶在120度以上的环境下只可以短暂、间歇使用,为了提高丁腈橡胶的使用温度,使橡胶制品寿命得以有效延长,就必须重视对丁腈橡胶耐热性的提升,这对于相关领域的发展意义重大。

1丁腈橡胶隔热材料通常而言,在发动机密封隔热材料中,传统通用型丁腈橡胶属于典型代表,其性能较为良好。

丁腈橡胶作为高分子聚合物复合胶,其耐油性能是其他橡胶无法比拟的,在市面常用橡胶中一直名列前茅,由丙烯腈混合丁二烯后在反应釜中所制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

北京化工大学课程名称:____文献查阅_____姓名:_____赵栋______学号:____2013022012____班级:____高材 1304_____耐低温橡胶的种类及研究进展摘要 :综述了耐低温橡胶材料的研究进展,重点介绍氟橡胶、硅橡胶、丁腈橡胶、聚氨酯橡胶、乙丙橡胶、丙烯酸酯橡胶、氯丁橡胶的耐低温性能, 并总结提高橡胶耐低温性能的主要途径。

关键字:耐低温橡胶;硅橡胶;氟橡胶;1. 引言橡胶材料通常具有低密度、优良的机械性能和耐高低温特性、高的憎水性能, 橡胶制品越来越广泛地应用于汽车、航空航天、石油开采等领域。

随着这些领域的深入发展,对橡胶的需求量不断增加。

同时对橡胶的性能要求也越来越苛刻, 在高寒地区及航空航天领域的应用对橡胶材料低温性能提出更高要求。

为保证橡胶制品长期稳定使用, 橡胶材料必须具有优异的力学性能,热老化性能及在低温下的柔韧性。

[1]2. 橡胶的性质在极端低温环境中, 橡胶分子热运动减弱, 分子链及分子链段因冻结而失去弹性, 橡胶制品用作密封元器件时, 低温会导致橡胶硬度增加,失去应有的弹性, 密封性能减弱, 进而影响机械的整体性能。

研究表明, 橡胶制品的耐寒性主要取决于高聚物的两个基本因素:玻璃化转变温度和结晶性。

玻璃化温度 (T g 是指橡胶的分子链段由运动到冻结的转变温度。

分子链段运动是通过主链单键内旋转实现的,所以橡胶分子链的柔顺性决定橡胶的耐寒性。

增加橡胶分子的柔顺性是解决橡胶耐低温性能的关键。

减弱分子链柔性或增加分子间作用力的因素,例如引入极性侧基、庞大侧基、交联、结晶都会使 Tg 升高;反之,增加分子链柔性的因素,如加入软化剂或引入柔性基团都会使 T g 下降。

[2]橡胶的耐低温性能通常在一定程度上由生胶的耐寒性能决定, 在超低温环境下使用时, 分子链段必须能够保持运动, 通常其运动是由其分子内单键振动引起的, 所以分子的刚性不利于其耐低温性能的改善, 采用柔性链段或者减弱分子间的相互作用力, 避免极性、体积大的侧基引入引起聚合物材料低温性能的降低。

研究表明, 橡胶的物理性能与橡胶分子的结构、补强体系、硫化体系等配合体系有着密切的关系。

随着工业的发展, 对橡胶的性能要求也越来越苛刻, 开发研究新型多功能橡胶将成为今后橡胶研发的主要趋势。

3. 国内外耐寒性橡胶研究状况目前,国内外研究的具有一定耐低温能力的橡胶有数 10种之多,以下是常用的几种耐低温橡胶的改性研究现状。

3.1氟橡胶氟橡胶 (FPM 是指主链或侧链的碳原子上连接有氟原子的一种合成高分子弹性体。

与其它橡胶相比, 氟橡胶具有优良的耐高温、耐油及耐多种化学药品腐蚀的特性, 但其弹性较差,耐低温性能一般。

[3]橡胶的耐寒性与其分子结构有关, 通常主链上含有双键和醚键结构的橡胶, 其耐低温性能良好。

而主链上不含双键结构, 侧链上含有极性基团的橡胶的耐寒性较差, 氟橡胶正属于这种分子结构,所以其耐寒性较差。

降低耐低温氟弹性体的玻璃化温度的方法主要有三种:一是改变耐低温氟弹性体的共聚组成, 提高氟弹性体中 VDF 含量; 二是引入低温改性共聚单体, 在氟弹性体的侧链中引入较多的柔顺性较好的醚键, 以降低氟弹性体的玻璃化温度; 三是在混炼胶中加入玻璃化温度较低的低温改性助剂。

OtazaghineB 等人合成了一系列不同组成的 VDF 一全氟甲基乙烯基醚 (PMVE 二元共聚物,发现共聚物中 VDF 含量越高时,共聚物的玻璃化温度越低, VDF 摩尔分数为 66. 3%时共聚物玻璃化温度为 -35.8℃, VDF 摩尔分数为 86.6%时共聚物玻璃化温度为 --41. 4℃。

[4] FPM和乙丙橡胶并用可提高材料的弹性、耐低温性能和降低成本。

由于 EPDM 是一种性能优良的通用橡胶 , 具有极高的化学稳定性、耐热、耐候、耐臭氧、耐水、耐水蒸汽、耐化学药品等许多优良性能 , 四丙氟橡胶相当于乙烯分子的氟取代物与丙烯的共聚物 , 因此 , 两种橡胶在组成结构上的相似 , 为两者的并用提供了相容性基础。

当四丙氟橡胶中并用 20%( 质量分数的乙丙橡胶时 , 所获得的并用胶综合性能比较好。

通过将 EPDM 与 FPM 共混 , 能够在保证FPM 优良耐腐蚀性能的同时 , 提高材料的耐低温性与弹性 , 改善加工工艺性能并降低材料成本。

北京航空材料研究院将 FPM 和氟醚橡胶并用 , 研制出氟橡胶 FX213, 改善了FPM 的低温性能 , 其脆性温度可达 -45℃ , 已成功地用于制造运载火箭密封件 , 而且其价格比氟醚橡胶大大降低。

吴伟选用双酚 AF 与 DCP 并用体系作为 FPM 的硫化剂时 , FPM的脆性温度 ( 耐低温性能得到了明显的改善。

3.2硅橡胶硅橡胶是指分子主链以 Si-O 键为主,而侧基为有机基团 (主要是甲基的一类线形聚合物,是一种兼具无机和有机性质的高分子弹性体。

由于其主链的 Si-O 键键能比一般橡胶分子主链的 C-C 键键能高得多,硅橡胶具有优异的耐热性、弹性、耐寒性,优良的脱模性、电气性、透气性、导热性、防水性及良好的温度稳定性。

[5]由于硅橡胶具有优异的耐候性, 因此, 近年来硅橡胶胶粘剂被广泛地应用于航空航天领域。

例如:俄罗斯用非结晶性硅橡胶制得了在 -60℃、 -90℃、 -100 ℃和 -120 ℃低温下,在空气、惰性气体和真空等环境中长期工作的橡胶制品。

但是硅橡胶的耐油耐溶剂性能较差, 限制其应用领域, 需要改善其耐油性能, 所以需对其进行化学改性或物理改性, 在保持其优良特性的同时又改善其不足。

浙江大学高分子科学与工程系的宋义虎等认为改善硅橡胶低温性能的主要手段是通过共聚改性, 在聚二甲基硅氧烷分子链上引入其它大体积基团。

适合的改性链节既可调节硅橡胶的玻璃化温度,也可有效抑制结晶过程。

提高硅橡胶的低温弹性。

他们还研究了低苯基硅橡胶 (MPQt20-1 硫化胶及其与玻璃布复合体的低温性能, 发现硫化胶及复合体在 MPQ 结晶温度为 -80℃时具有最高拉伸强度和最低扯断伸长率。

硅橡胶的低温结晶造成了其弹性性能的下降。

有研究表明,在硅橡胶的碳链上引入含氟基团 (如三氟丙基形成氟硅橡胶后,由于氟原子具有极大的吸电子效应, 加上 C-F 键的键长较短, 能对 C-C 键形成较好的屏蔽效应, 大大提高了橡胶的耐油、耐溶剂性能。

氟硅橡胶在保持了硅橡胶的耐高低温(-55 ~205℃性、耐候性、压缩复原性等一系列性能的基础上, 同时又具备氟橡胶的耐燃油、耐溶剂等性能。

3.3丁腈橡胶丁腈橡胶 ( NBR 是丙烯腈和丁二烯的无规共聚物 , 具有优良的耐油性。

随着丙烯腈含量增大其极性增加 , 耐油性明显提高 , 但耐寒性能下降。

在 NBR 中 , 丙烯腈含量的高低对硫化料的各项性能有较大的影响 , 丁二烯链段分子极性小 , 柔顺性好 , 提供耐寒性 ; 丙烯腈链段分子极性大 , 柔顺性差 , 提供耐油性。

一般低丙烯腈含量 ( 质量分数为 18%~ 20% 的 NBR 能在满足耐油性的前提下 , 具有优良的耐寒性。

[6]氢化丁腈橡胶 ( HNBR 是乳聚 NBR 经选择氢化 NBR 中的丁二烯单元而制成的。

氢化丁腈橡胶由于主链趋于饱和状态 , 因此 , 除保持其优异耐油性外 , 橡胶的弹性、耐热性、耐酸性、耐老化性和物理性能均有很大的提高。

与在油中有相同体积变化率的 NBR 相比 HNBR 的脆性温度低 ( 7~ 10。

最近日本瑞翁公司开发的中、低腈型的高氢化 HNBR, 作为改善了耐寒性的新型品级相当引人注目 ; 丁腈酯橡胶系丁二烯、丙烯腈和丙烯酸酯的三元共聚物。

丁腈酯橡胶具有良好的耐热、耐寒和耐油性能 , 以及压缩永久变形值小等特性。

其制品可在煤油介质中于 -60~150范围使用。

NBR可以与 BR 、 NR 、 ECO 等橡胶共混以改善其低温性能。

NBR 与天然橡胶同为不饱和橡胶 , 且使用的硫化体系相同 , 故含丙烯腈量低的 NBR 易与天然橡胶并用。

当加入质量分数为 10%~20%天然橡胶时 , 胶料的加工及成型工艺性能得到改善 , 而硫化胶的强度不受损失 , 低温性能改善 , 但耐油性随天然橡胶用量增加而降低。

NBR/ BR 并用可降低丁腈橡胶的成本及改善其耐寒性。

按照配方( NBR85, BR15, 氧化锌 7, 硬酯酸 1. 5, 4010NA1. 5, MB1. 5, 快压出炭黑 40, 混气炭黑 20, DOA/ DOS40, 复合硫化剂 4, 促进剂 2. 5, 其它助剂 4 所得到的胶料具有优良的耐油和低温耐寒性能 , 脆性温度小于 - 61 , 压缩耐寒系数在 -40和 -50下分别达到了 0. 69和 0. 61。

NBR/ BR并用比为 60/ 40时 , 并用胶的耐油性可达到氯丁橡胶级。

NBR/ ECO共混物随 ECO 用量的增加 , 其耐热氧老化性、耐寒性、耐油性提高。

3.4聚氨酯橡胶聚氨基甲酸酯橡胶简称聚氨酯橡胶(PU , 是一种介于一般橡胶与塑料之间的材料。

其最大的特点是高硬度和高弹性, 及较好的耐磨性。

此外, 还具有良好的机械强度、耐油性和耐臭氧性, 低温性能也很出色。

聚酯型聚氨酯可在 -40℃低温下使用, 聚醚型聚氨酯可在 -70℃下使用;其耐油性也较好,气密性与丁基橡胶相当,所以其应用范围正迅速扩大。

[7] 3.5乙丙橡胶乙丙橡胶系分为二元乙丙橡胶、三元乙丙橡胶。

二元乙丙橡胶是以单烯烃乙烯、丙烯共聚成; 三元乙丙橡胶是以乙烯、丙烯及少量非共轭双烯单体共聚而制得。

三元乙丙橡胶作为一种通用橡胶,具有优异的密封性能、耐热、耐氧、耐臭氧以及耐老化性能,而且具有良好的耐化学性、电绝缘性及低温性能,其能够使用的温度范围为 -50℃~150℃。

[8]3.6丙烯酸酯橡胶丙烯酸酯橡胶 ( ACM 由丙烯酸丁酯与丙烯腈或少许第三单体共聚而成 , 属饱和碳链极性橡胶 , 其侧链中含有烷基、烷氧基 , 并共聚有用于交联的含有环氧基、活性卤、羧基等官能基的单体 , 因此 , ACM 是具有优良而均衡的耐热、耐油 ( 耐滑油、耐臭氧性的橡胶材料。

通过骨架单体的配合 , ACM可制得耐热、耐寒、超耐寒的各种品级。

ACM 的耐寒性是随着丙烯酸酯基的长度而变化的 , 但因其与耐油性的均衡性较差 , 所以通过导入极性基便可获得改善。

具体地讲 , 一般是以乙基丙烯酸酯、丁基丙烯酸酯为共聚组成成分使耐热、耐油、耐寒性平衡的。

现在世界各公司生产的 ACM, 使用温度范围 ( 耐热性、耐寒性都比较宽 , 其主要缺点是耐油性较差。

最近 , 杜邦公司通过提高甲基丙烯酸酯部分的比率 , 在使耐寒性受到了一定程度损失的前提下 , 制备了高耐油性的新型品级。