玉米收获机设计与分析

玉米收获机主要工作机构虚拟设计与动态仿真分析的开题报告

玉米收获机主要工作机构虚拟设计与动态仿真分析的开题

报告

一、选题背景

随着现代农业技术的不断发展,机械化收割已经成为农业生产中的重要环节,为农民解决了大量的劳动力问题。

而其中,玉米收获机作为重要的农业机械之一,在玉米收割工作中发挥了重要的作用。

本次设计的目的即是基于虚拟设计与动态仿真分析的方法,针对玉米收获机的主要工作机构进行设计与优化。

二、设计目标

本次设计的主要目标是对玉米收获机的主要工作机构进行虚拟设计,包括收割刀具、输送机构、清选装置等主要部分。

并通过动态仿真分析,对其进行优化,提高其工作效率、降低能耗、增加其安全性与稳定性。

三、设计内容

1. 收割刀具的虚拟设计与优化

设计收割刀具的形状、尺寸和材质,通过虚拟设计,模拟其工作状态,对其切割效果进行分析和优化。

2. 输送机构的虚拟设计与优化

设计输送机构的形式和结构,采用传动链和齿轮传动等方式,将收割下来的玉米实现输送和分离,并优化输送速度和传动效率。

3. 清选装置的虚拟设计与优化

设计清选装置的结构和工作原理,通过虚拟设计对其清选效果进行分析和优化,保证清选效率和质量。

4. 设计流程与动态仿真分析

通过SolidWorks等设计软件,绘制主要工作机构建模,进行虚拟设计,并通过ADAMS等仿真软件进行动态仿真分析,模拟机器工作状态和过程,评估设计参数的合理性和实用性。

四、设计意义

本次设计通过虚拟设计与动态仿真分析,对玉米收获机主要工作机构进行深入探究和研究,实现了对其性能和工作效率等方面的优化,为实现农业机械的高效化和智能化提供了技术支撑。

不对行玉米收获机割台总体方案设计

题,我们最初对传统的摘穗设备提出了两种有益的

改进方案:第一方案是将中发现,由于摘穗板以及两个拉茎辊

之间的距离不一样,造成茎秆向下拉动作业受到影

响,非常不利于正常的玉米作业收获 ;第二种方案

是两个拉茎辊设计成直径尺寸不相同的 ( 如图 4 所

示 ),这样就顺利解决了三个齿轮间的传动问题,

5. 拉茎辊的设计 拉茎辊的主要协同工作职能 是把茎秆向下拉产生引力。由本文前面的分析可以 知道, 圆盘 刀辊 式 玉 米 穗 茎 兼 收 设备与传 统 板 式 摘穗设备的拉茎辊不一样的是 :圆盘刀辊式玉米 穗茎兼收设备的拉茎辊应该安装在用于切碎茎秆 的圆盘刀辊,所以其结构设计肯定会有所不同。本 设备拉茎辊主要由两部分组成 :前端的螺旋导入 锥,协同工作是帮助玉米植株顺利的喂入 ;后端是 拉茎辊 , 拉茎辊断面的形状主要有四棱形以及六棱 形两种形式。

同时也解决了拉茎辊的碰撞、拉茎辊与摘穗板不等

距等诸多问题。

图4 4. 摘穗方式的选择 玉米摘穗设备的重要协同 工作是把果穗与茎秆分离,它的工作性能直接关系 到最终的玉米收获机的作业性能,所以摘穗设备是 最为核心的工作部件。目前,我国的玉米收获机使 用的摘穗方式主要有两种,分别是板式摘穗以及辊 式 摘 穗。 其中辊 式 摘 穗 设备 的 特点 是 果 穗含杂率

较低 , 不好的是容易发生果穗的损伤以及落粒,颗 粒损失率较高 ;板式摘穗设备特点是结构较为简 单、损失较少、破损率相对来说低。因为本文设计 的收获玉米设备要求的是一次性最终实现所有的 摘 穗 与 茎 秆 切 碎 作业, 所以 对比 后发 现 板 式 摘 穗 设备比辊式设备在结构上实现起来更为容易。国内 外现有的玉米摘穗茎秆切碎收获设备大多使用的 是板式摘穗方式,在选定釆用板式摘穗方式以后, 需要在摘穗设备中开展两个重要的设计,即拉茎辊 的设计以及摘穗板的设计。

新型穗茎兼收型玉米收获机总体方案设计

毕业设计(论文)题目:新型穗茎兼收型玉米收获机总体方案设计学院:轻工与农业工程学院专业:机械设计制造及其自动化学生姓名:指导教师:中文摘要摘要玉米是我国三大粮食作物之一,是优质饲料和重要的工业原料,同时玉米秸秆还是畜牧业的重要饲料。

目前我国小麦已基本实现了生产过程的机械化,但是玉米的机收面积却不足5%,而且玉米收获后产生的大量玉米秸秆还没有得到有效的利用和解决,这成为玉米生产过程的瓶颈和难点。

因此,研制一种新型穗茎兼收型玉米联合收获机,既适应农民传统收获玉米的习惯,又增加了茎秆青贮收获,使农民增产增收。

随着我国农业结构的调整和畜牧业的发展,穗茎兼收型玉米联合收获机成为发展热点。

穗茎兼收型背负式玉米联合收获机是与55~80马力拖拉机配套,利用拖拉机的动力和行走装置进行作业,可一次完成玉米的摘穗、集箱、秸秆的切碎回收、旋耕灭茬等作业。

本课题通过对现有玉米收获机的研究分析,比较其优缺点,设计出一种性能可靠、结构简单、布局合理的背负式穗茎兼收型玉米联合收获机。

该机采用全新的机架和传动系统,果穗升运器和秸秆升运器上下布置且均采用下刮板,燕尾甩刀位于摘穗辊正下方,该刀前端为切断部分,后面为切碎部分,秸秆被切碎后首先抛入秸秆升运器中,再升运至搅龙输送到抛送器抛送,根茬由位于拖拉机后方的灭茬机灭茬。

本课题的研究对推广玉米收获机械化技术、培育玉米机收市场和改善农牧业的产业结构都具有十分重要的现实意义。

关键词:农业工程,玉米联合收获机,穗茎兼收,背负式,总体设计- I -Abstract(英文摘要)AbstractCorn is one of the three main grain crops in our country, it is the high-quality livestock feed and important industry raw material. In the meantime, the corn stalks is also animal husbandry important feed. Currently, in our country, wheat has already completely produced by machine, but the mechanization proportion of the corn production is only 5%. After the corn harvest, a great deal of corn stalks left in the field, which is hard to clean and use effectively. This is the bottleneck and crux of the corn production. Therefore, devising a new type of spike-stalk-reaping corn combine, it is on one hand accord with the traditional harvest habit of Chinese farmers, and increase the silage output of the stalks on the other hand. This new technology can increase the corn production and the farmer’s incomes.With the adjustment of the agricultural structure and the development of stockbreeding, the corn combine reaping both corn stalk and spike is becoming a hotspot. Spike-stalk-reaping backpack corn combine is equipped with 55~80HP tractors which provide the power and running device. It can finish the steps of snapping and collecting of spike, cutting and retrieving of stalk, rotary tilling at one time.This research starts on the basis of analyzing the merits and shortcomes of existing corn combine harvesters, is to design a new kind of dependable performance and simple structure and rational layout spike-stalk-reaping backpack corn combine. The combine uses the brand-new rack and the transmission system, cob lift conveyer and straw stalk lift conveyer up and down arrangement, and both use the under drawing template, the dovetail flail knife located at the stripper roller underneath, the front of the knife is cut off part, the other is cut up part, after the straw stalk cuts to pieces, first are tossed into the straw stalk lift conveyer, rises to transport again to stirs dragon and transport to throws delivers throw out, the stubble cleaner is located at behind tractor's to eliminate stubble. The research has very important realistic meaning. It can be used in expanding the corn production mechanization, exploring the corn combine market and improving the industrial structure of agriculture and stockbreeding.Key words:agriculture engineering, corn combine, spike-stalk-reaping, backpack, total designII目录摘要 (I)ABSTRACT(英文摘要) (Ⅱ)目录 (Ⅲ)第一章引言 (1)1.1课题的提出和意义 (1)1.2国内外玉米收获机研究现状及发展趋势 (3)1.2.1国外研究及应用现状 (3)1.2.2国内研究及应用现状 (5)1.2.3玉米收获机的发展趋势 (8)1.3本文的主要研究内容 (10)1.4本章小结 (11)第二章方案的拟定 (12)2.1课题研究的指导思想及技术问题分析 (12)2.1.1 指导思想 (12)2.1.2 技术分析 (12)2.1.3 技术路线 (13)2.1.4 技术指标 (13)2.2传统背负式玉米联合收获机 (14)2.2.1 结构 (14)2.2.2 割台 (14)2.2.3 集穗装置 (16)2.2.4 秸秆还田装置 (17)2.2.5 悬挂装置 (17)2.3方案的初步设计 (17)2.3.1 系统体系结构和组成 (17)2.3.2 割台配置及组成 (18)- III -2.3.3 “摘穗——切碎”一体化技术方案确定 (19)2.4方案的整体评价 (20)2.5本章小结 (20)第三章主要组成部分的设计 (21)3.1拖拉机的选择 (21)3.2分禾器的分析与设计 (21)3.3摘穗简介 (27)3.4割台设计 (31)3.5割台悬挂架设计 (35)3.6后架设计 (37)3.7总装配设计 (39)3.8本章小结 (40)第四章综合分析 (41)4.1本机的主要性能参数 (41)4.2特点和创新之处 (42)4.3项目的效益分析 (42)4.4技术竞争力和产业化前景分析 (44)4.5课题风险分析及对策 (44)4.6推广应用及产业化前景 (45)结论 (46)参考文献 (47)致谢及声明 (48)- IV -- V -第一章引言1.1 课题的提出和意义玉米是我国三大粮食作物之一,是仅次于小麦的主要粮食作物,其种植面积和总产量仅次于美国,居世界第二位。

小型玉米收获机的设计与试验

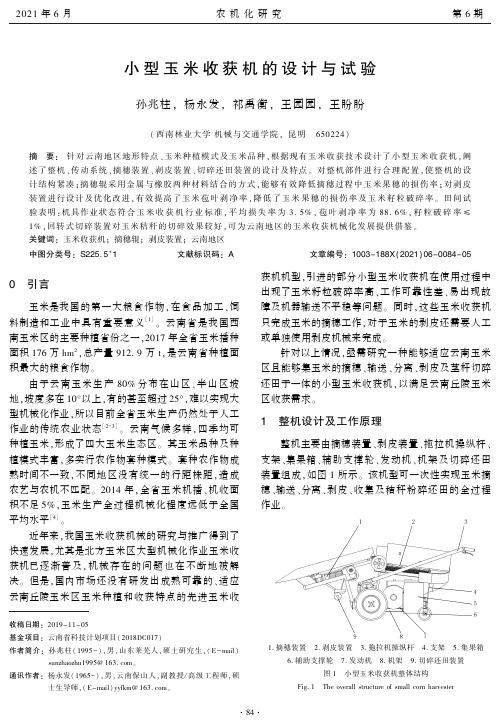

小型玉米收获机的设计与试验孙兆柱,杨永发,祁禹衡,王园园,王盼盼(西南林业大学机械与交通学院,昆明㊀650224)摘㊀要:针对云南地区地形特点㊁玉米种植模式及玉米品种,根据现有玉米收获技术设计了小型玉米收获机,阐述了整机㊁传动系统㊁摘穗装置㊁剥皮装置㊁切碎还田装置的设计及特点㊂对整机部件进行合理配置,使整机的设计结构紧凑;摘穗辊采用金属与橡胶两种材料结合的方式,能够有效降低摘穗过程中玉米果穗的损伤率;对剥皮装置进行设计及优化改进,有效提高了玉米苞叶剥净率,降低了玉米果穗的损伤率及玉米籽粒破碎率㊂田间试验表明:机具作业状态符合玉米收获机行业标准,平均损失率为3.5%,苞叶剥净率为88.6%,籽粒破碎率ɤ1%,回转式切碎装置对玉米秸秆的切碎效果较好,可为云南地区的玉米收获机械化发展提供借鉴㊂关键词:玉米收获机;摘穗辊;剥皮装置;云南地区中图分类号:S225.5+1㊀㊀㊀㊀㊀㊀㊀文献标识码:A文章编号:1003-188X(2021)06-0084-050㊀引言玉米是我国的第一大粮食作物,在食品加工㊁饲料制造和工业中具有重要意义[1]㊂云南省是我国西南玉米区的主要种植省份之一,2017年全省玉米播种面积176万hm2,总产量912.9万t,是云南省种植面积最大的粮食作物㊂由于云南玉米生产80%分布在山区㊁半山区坡地,坡度多在10ʎ以上,有的甚至超过25ʎ,难以实现大型机械化作业,所以目前全省玉米生产仍然处于人工作业的传统农业状态[2-3]㊂云南气候多样,四季均可种植玉米,形成了四大玉米生态区㊂其玉米品种及种植模式丰富,多实行农作物套种模式㊂套种农作物成熟时间不一致,不同地区没有统一的行距株距,造成农艺与农机不匹配㊂2014年,全省玉米机播㊁机收面积不足5%,玉米生产全过程机械化程度远低于全国平均水平[4]㊂近年来,我国玉米收获机械的研究与推广得到了快速发展,尤其是北方玉米区大型机械化作业玉米收获机已逐渐普及,机械存在的问题也在不断地被解决㊂但是,国内市场还没有研发出成熟可靠的㊁适应云南丘陵玉米区玉米种植和收获特点的先进玉米收收稿日期:2019-11-05基金项目:云南省科技计划项目(2018DC017)作者简介:孙兆柱(1995-),男,山东莱芜人,硕士研究生,(E-mail) sunzhaozhu1995@㊂通讯作者:杨永发(1965-),男,云南保山人,副教授/高级工程师,硕士生导师,(E-mail)yyfkm@㊂获机机型,引进的部分小型玉米收获机在使用过程中出现了玉米籽粒破碎率高㊁工作可靠性差㊁易出现故障及机器输送不平稳等问题㊂同时,这些玉米收获机只完成玉米的摘穗工作,对于玉米的剥皮还需要人工或单独使用剥皮机械来完成㊂针对以上情况,亟需研究一种能够适应云南玉米区且能够集玉米的摘穗㊁输送㊁分离㊁剥皮及茎秆切碎还田于一体的小型玉米收获机,以满足云南丘陵玉米区收获需求㊂1㊀整机设计及工作原理整机主要由摘穗装置㊁剥皮装置㊁拖拉机操纵杆㊁支架㊁集果箱㊁辅助支撑轮㊁发动机㊁机架及切碎还田装置组成,如图1所示㊂该机型可一次性实现玉米摘穗㊁输送㊁分离㊁剥皮㊁收集及秸秆粉碎还田的全过程作业㊂1.摘穗装置㊀2.剥皮装置㊀3.拖拉机操纵杆㊀4.支架㊀5.集果箱6.辅助支撑轮㊀7.发动机㊀8.机架㊀9.切碎还田装置图1㊀小型玉米收获机整体结构Fig.1㊀The overall structure of small corn harvester玉米摘穗装置采用不同材料的摘穗辊设计,摘下的玉米果穗在输送链的作用下向上输送至后部剥皮装置内;剥皮装置设置在发动机上部,集果箱分置在剥皮装置尾部两侧,在玉米摘穗装置下方设计有秸秆粉碎还田装置,在机架后端设计有辅助支撑轮,起到辅助及辅助转向作用㊂工作原理为:启动发动机,机器向前行走,玉米摘穗装置上的拨禾链将玉米茎秆收拢引入摘穗辊中;摘穗辊的摘穗段将玉米果穗摘下,输送链将玉米果穗运至后部剥皮装置内;玉米果穗在两对剥皮辊的作用下将玉米苞叶剥离,而后进入集果箱内,剥下的玉米苞叶从剥皮装置底部排出;玉米秸秆进入摘穗装置后,在摘穗辊强拉段的拉力下,将玉米秸秆向下强拉,摘穗装置下部的切碎还田装置将玉米秸秆切碎还田㊂整机主要技术参数如表1所示㊂表1㊀主要技术要求Table1㊀Main technical requirements项目单位参数外形尺寸(长ˑ宽ˑ高)mm2400ˑ860ˑ1200结构质量kg410工作行数行1最小离地间隙mm120理论工作速度km/h2~4作业小时生产率hm2/h0.30~0.55切碎刀中心距mm70摘穗辊形式卧式剥皮辊形式槽式切碎还田机构形式回转式2㊀传动系统整机传动系统的设计应达到消耗功率小及动力分配合理的要求,使整机的设计结构紧凑㊁安全可靠㊁运行稳定,达到设计的作业要求㊂设计选择动力为8.8kW㊁转速为2400r/min的柴油发动机,考虑到云南地区土地陡峭的作业地貌环境,根据各装置的作业功率和位置结构,发动机位于整机中间位置,以提高整机的工作稳定性㊂发动机输出动力通过带轮传递到变速箱,通过变速箱变速后传递到前部的摘穗装置齿轮箱,再由摘穗装置传动到剥皮装置㊂整机传动简图如图2所示㊂1.发动机㊀2.剥皮装置㊀3.压送装置㊀4.切碎还田装置5.摘穗装置㊀6.减速箱图2㊀小型玉米收获机整机传动简图Fig.2㊀Transmission diagram of small corn harvester3㊀关键部件设计3.1㊀摘穗辊设计在云南玉米种植区,因其地处云贵高原,玉米的品种和长势较平原地区有所不同,其果穗长度和果径也相对较小一些,品种多样,含水率及采收条件各不相同,所以对摘穗辊的摘穗段进行优化设计㊂3.1.1㊀摘穗辊装置的选择当前摘穗装置主要有纵卧辊摘穗㊁立棍摘穗和横卧辊摘穗3种摘穗方式㊂根据收割时玉米秸秆的站立形态,选择纵卧辊摘穗方式㊂为减少摘穗时的玉米果穗尾部籽粒的破碎率,采用摘穗板与摘穗辊相配合的作业方式㊂3.1.2㊀摘穗辊的设计根据云南地区玉米的生物特性,对摘穗辊的结构进行重新设计㊂1)摘穗辊的材料与表面结构㊂当前,最常使用的摘穗辊材料为铸钢或灰铸铁HT200㊂在使用过程中摘穗段对玉米果穗籽粒的损伤较大,故将摘穗辊的摘穗段设计为高强度橡胶材料,摘穗辊引入段及强拉段使用铸钢,摘穗段采用高强度橡胶与摘穗板配合工作,可以有效地减小摘穗过程中对玉米的损伤率㊂摘穗辊结构图如图3所示㊂1.引入段㊀2.摘穗段㊀3.强拉段图3㊀摘穗辊结构图Fig.3㊀Structure drawing of ear picking roller图3中,玉米摘穗辊引入段选择螺旋方式;中间摘穗段为凸起的橡胶块结构,有利于增大摩擦力,方便摘取玉米果穗;强拉段为凸起直棱㊂2)摘穗辊直径及长度的确定㊂根据抓取茎秆而不抓取玉米果穗的条件,来确定摘穗辊直径D㊂由公式[5]可知d g-δ1-11+μ2g ȡDȡd j-δ1-11+μj2(1)式中㊀D 摘穗辊直径(mm);㊀d g 玉米果穗直径(mm);㊀D j 玉米秸秆直径(mm);㊀h 两摘穗辊间隙(mm);㊀μg 摘穗辊对果穗抓取系数;㊀μj 摘穗辊对秸秆的抓取系数㊂由式(1)可得(3~5.5)(d g-h)ȡDȡ(3~5.5)(d j-h)(2)分别将h=(0~0.5)㊁d g=50mm㊁d j=23mm,μg=μj =0.7~1.1带入式(2)中,得90mmȡDȡ70mm㊂综合不同条件,最终确定D=70mm,摘穗辊长度L=700mm㊂3.2㊀剥皮装置设计3.2.1㊀剥皮辊的设计及工作原理根据整机外形㊁物流方向及结构设计等特点,剥皮装置设计在发动机上部㊁整机后部位置,选择2对4根剥皮辊,采用金属辊与橡胶辊槽型配合的组合方式㊂橡胶辊为大小均匀的方形橡胶颗粒,金属辊外表焊接有螺旋钢筋㊁直钢筋和金属凸点㊂剥皮辊结构如图4所示,剥皮辊工作时与玉米果穗之间的位置关系如图5所示㊂3.2.2㊀剥皮辊直径及长度的确定剥皮辊直径的确定原则:不抓取㊁不挤压果穗,并且能够使玉米苞叶顺利剥除[6-7]㊂工作时,玉米果穗与两剥皮辊之间的受力关系如图6所示㊂由图6所示受力关系可得f1+f2()cosα=N1+N2()sinα(3)其中,N1=T1,N2=T2,f1=μ1N1,f2=μ2N2㊂当μ1=μ2=μ(μ为定值)时,可得μN1+N2()cosα=N1+N2()sinα(4)即tanα=μ式中㊀N1㊁N2 剥皮辊对玉米果穗的支持力;㊀f1㊁f2 玉米果穗分别与剥皮辊的摩擦力;㊀R 剥皮辊直径;㊀r 玉米果穗半径;㊀T1㊁T2 玉米果穗作用于剥皮辊的力㊂cosα=R R+r=D D+d(5)式中㊀D 剥皮辊直径(mm);㊀d 玉米果穗最小直径(mm)㊂即D=cosα1-cosαd(6)在曲靖市麒麟区越州镇陈官营村测得玉米果穗平均直径为55mm,取剥皮辊抓取角为11ʎ~17ʎ,带入公式(6)得D=70mm㊂根据现有设计资料特点及计算,选定剥皮辊长度为700mm㊂1.剥皮辊筒㊀2.焊接直钢筋㊀3.螺旋钢筋4.金属凸点㊀5.方形橡胶颗粒图4㊀剥皮辊结构图Fig.4㊀Structure drawing of peeling roller1.玉米果穗㊀2.金属辊㊀3.橡胶辊图5㊀剥皮辊与玉米果穗位置关系图Fig.5㊀Relationship diagram between peeling roller and ear position of corn图6㊀工作时玉米果穗与两剥皮辊之间的受力关系图Fig.6㊀The stress relation diagram between corn ear and㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀two peeling rollers when working3.2.3㊀剥皮辊轴向倾角θ的确定剥皮辊的轴向倾角θ直接影响多玉米果穗的剥净率和生产率㊂玉米果穗的受力情况如图7所示㊂图7中,θ减小时,将会降低玉米苞叶的剥净率;θ增大时,不利于玉米果穗的喂入和通过,也影响了整个剥皮装置的设计位置㊂通过借鉴已有机型的经验,最终确定剥皮辊轴向倾角θ=12ʎ㊂图7㊀玉米果穗受力Fig.7㊀Stress on ear of corn3.3㊀切碎还田装置的选择改进云南地区红色土壤粘性较大,秸秆的粉碎程度直接影响了下一季作物的种植和土壤的透气保墒能力㊂加上云南玉米种植模式㊁种植特点及玉米品种多样,在秸秆粉碎还田方面存在较多不确定因素㊂选用甩刀式切碎装置进行试验时,对秸秆的粉碎效果较差,切碎的玉米秸秆长短不一,存留长度大于100mm的超过50%,最终根据现有技术选择由切碎滚筒㊁动刀㊁定刀组成的回转式切碎装置㊂4㊀田间试验4.1㊀试验条件试验日期为2019年10月11日,地点选择在云南省曲靖市麒麟区越州镇陈官营村,采集相关数据进行分析㊂玉米品种为云瑞668,长势情况如图8所示㊂图8㊀云瑞688玉米长势图Fig.8㊀Yunrui688corn growth chart玉米植株生长情况如表2所示㊂表2㊀玉米植株相关数据Table2㊀Corn plant data项目单位平均值垄距mm700株距mm400植株自然高度mm2675结穗高度mm1015根部直径mm22结穗部位茎部直径mm20果穗长度mm203果穗直径mm55籽粒含水率%30%4.2㊀试验方案采用正交试验法,确定4个影响剥皮效果的主要因素为剥皮辊转速㊁压送器转速㊁剥皮辊和压送器的间距㊁剥皮辊倾角㊂表3为正交试验方案表㊂表3㊀正交试验方案表Table3㊀Orthogonal test scheme table试验号剥皮辊转速/rad㊃min-1压送器转速/rad㊃min-1剥皮辊与压送器距离/mm剥皮辊倾角/(ʎ)空白列14001203515 24001202011 3400602515 4400602011 53501503515 63501202511 7350603517 83501502515 9300902011 103009035134.3㊀试验结果田间试验数据分析表明:小型玉米收获机符合设计要求,平均损失率3.5%,剥皮装置对玉米果穗苞叶的平均剥净率为88.6%,籽粒破碎率为ɤ1%㊂试验结果如表4所示㊂表4㊀试验结果Table4㊀The test results项目生产率/hm2㊃h-1总损失率/%籽粒破碎率/%果穗含杂率/%苞叶剥净率/%茎秆切碎合格率/%标准要求ȡ0.4ɤ4ɤ1ɤ1.5ȡ85ȡ85试验结果试验10.45 3.50.8 1.258990试验20.42 3.80.7 1.099088试验30.47 3.20.9 1.178792结论合格合格合格合格合格合格5㊀结论1)本设计适用于云南丘陵山区玉米的收获,能够实现玉米果穗的摘穗㊁输送㊁剥皮㊁收集及秸秆切碎还田一体化作业㊂2)对摘穗辊采用金属与高强度橡胶相结合的方式,能够适应云南玉米种植区不同玉米品种的收获,有效地降低了玉米果穗的损伤率㊂3)设计的玉米剥皮装置对玉米苞叶的剥净率为88.6%,籽粒破碎率为ɤ1%,平均损失率为3.5%,具有较强的适应性㊂4)两种不同切碎还田装置的对比试验表明,由切碎滚筒㊁动刀㊁定刀组成的回转式切碎装置的切碎效果符合农艺要求㊂参考文献:[1]㊀侯海涛.国内外玉米收获机的产品技术比较[J].北京农业,2006(1):34-35.[2]㊀田冬梅,秦海生.我国玉米生产机械化趋势与发展对策[J].当代农机,2015(9):13-15.[3]㊀杨敏丽.新常态下中国农业机械化发展问题探讨(续)[J].南方农机,2015(2):14-19.[4]㊀章慧全.茎穗兼收型玉米收获机摘穗装置设计[J].农业科技与装备,2012(1):30-32,34.[5]㊀邱岳巍,赵荔娜.玉米剥皮机剥皮装置的改进[J].农村牧区机械化,2009(6):38-39.[6]㊀赵德春,吕金庆.玉米剥皮机的研究设计[J].农机化研究,2001(2):59-60.[7]㊀陈宝昌,林君堂,李存斌,等.新型玉米剥皮机的研究设计[J].农机化研究,2012,34(2):88-90.Design and Test of Small Corn HarvesterSun Zhaozhu,Yang Yongfa,Qi Yuheng,Wang Yuanyuan,Wang Panpan (College of Mechanical and Transportation,Southwest Forestry University,Kunming650224,China) Abstract:According to the topographic features of yunnan region,corn planting mode and corn varieties,according to the existing corn harvesting technology,the design of a small corn harvester was studied and designed.The design of the whole machine parts for a reasonable configuration,so that the whole machine design structure compact;The picking roller adopts the combination of metal and rubber,which can effectively reduce the damage rate of corn ear in the process of picking.The design,optimization and improvement of the peeling device can effectively improve the stripping rate of corn bract,reduce the damage rate of corn ear and the breakage rate of corn kernel.The field test showed that the operat-ing state of this model was in line with the industry standard of corn harvester,with loss rate of3.5%,bract stripping rate of88.6%and seed breakage rate of1%.It provides reference for the development of maize harvesting mechanization in yunnan area.Key words:corn harvester;pick the spike roller;peeling device;Yunnan region。

4YZ—3型玉米联合收获机摘穗部件的设计分析

图 4 摘 穗 板 的 结 构

1 . 摘穗板 固定 板 2 . 摘穗板

3 . 摘穗板刃铁

的, 但 相对于植株是 向前 向上相对运动 的。因此 ,摘穗板 的

主要结构参数有摘穗板有效工作长度、摘穗板的工作问隙。

摘穗板 的摘 穗动作是 在拉 茎辊拉茎作用下 完成 的 ,因此

图3 拉 茎 机构 的 布 局 1、4 . 导 入锥 2 、3 . 拉 茎 辊

的堵塞现 象。经过反复 试验 ,拉茎辊 线速度 与作 业行走速度

的比确定在 3: l 左右为效 果最佳点。

当 代 农 札 长 拦 编 辑 席 明 Vz = 3 V o = 3 X 6 . 7×1 0 0 0 / 3 6 0 0 = 5 . 6尚 ( m/ s )

摘穗板 的工作间隙根 据玉米植株和玉米果 穗的长势来 确 定 。前 面给 出玉米茎秆的最大直径 为 4 c m, 玉米果穗 的最小

杂 ,又多是小块地不连 片作业 ,为了使作业效果 更好 ,故选 用卡板式摘穗机构 。

入摘穗板之 间的早晚程度也 有一定的差异 。因此 ,一般在设 计 上应 使摘 穗板有 效 工作 长度 大于拉 茎辊 一 定值 。试 验表

明 ,若摘穗板有效工作长度大于拉茎辊有效 工作 长度 6 C B 以 上 ,就可 以保证拉茎辊的有效作业 。

直径为 5 c m,故摘穗板间隙一般不大于 4 c m,调整 的标准是

保证茎秆顺利通过 ,同时保证果穗不能进入 。 为 了保证植 株在摘穗过程 中不出现夹堵现 象 ,在摘穗工

作 区内应形 成前紧后松 的趋 势 ,故摘穗板 间隙应后 口大于前 口 ,一般后 口宽 大于前 口宽 3~ 5 mm 即可 。在 通常状态 下 ,

摘穗 板间隙 前 口宽度 应调整 为 3 c m,后 口宽 度应调整 为 3 . 5

玉米收获机典型机型的结构设置及操作分析

2 8・

科 技 论 坛

玉米收获机典型机型的结构设置及操作分析

何旭 东

( 黑龙 江省 梧 桐 河 农 场 农机 监 理 所 , 黑龙江 汤原 1 5 4 7 2 Nhomakorabea3 )

摘 要: 近些年来 , 玉米收获机械的发展很 快, 购买玉米收获机 的用户 日趋 增多。然而玉米收 获机技术含量 高, 对农民来说是一种新 型农机具 , 而且 玉米联合收获机结构复杂, 运动部件 多, 作业环境 差, 针对这一情 况, 本文主要对玉米收获机 的设置及操作进行 分析 。 关键词 : 玉米收获机 ; 典 型机型 ; 设置分析 ; 操作 输送链的强制拨动下进入摘穗机构两拉茎辊之间 , 拉茎辊 的快速转 1 . 1 构造。 富路玉米收获机 主要 由以下几部分组成 : 割台 、 底盘 、 动将茎秆拉向辊的下方 。由于果穗粗于茎秆 , 其大端被卡在摘穗板 驾驶台 、 升运器 、 动力部分 、 秸秆粉碎装置 、 果穗箱 、 液压 系统 、 电气 上面 , 茎秆继续被拉引 , 将果穗与秸秆从果柄处拉断 , 实现果穗 与茎 系统等。 秆 的分离 , 完成摘穗 。 ( 1 ) 割台。割 台部5 ) - ' 6括挂接架 、 摘穗台 、 搅龙输送器等。割台是 被摘下 的果穗 由拨禾齿拨入横 向输送搅龙 , 在搅龙 叶片的推动 玉米收获机最 主要的工作机构 , 用于完成 玉米 的摘穗 、 玉米穗 向升 下集 向中间, 再 由搅龙上 的拨板将果穗拨至升运器入 口处 。升运器 运器的输送 、 收获 区与非收获区的分离等工作 。割台结构设计是否 刮板将果穗 向果穗箱输送。果穗 中夹 杂的断茎 叶 , 在升运链及刮板 合理 , 割 台工作 部件 工作状态调整是 否得当 , 直接影响着 玉米 收获 的作用下 , 被抛至升运器尾部 的排杂 辊处 , 排 杂辊 挟持住断茎 叶 向 机 的收获质量及收获效 率。 后送至切碎机构进行切碎 ,切碎后的茎叶抛越果穗箱进行还 田 ; 未 ( 2 ) 底 盘。底盘部分包括前 驱动桥总成 、 转 向桥 总成 、 行走 变速 经排杂装置处理 的碎叶 由高速旋转 的风机吹到果穗箱后 面还 田。 最 箱、 无级变速机构等 。 后, 干净 的果穗落到果穗箱 中。 底盘部分是整个玉米收获机的载体 , 它将玉米 收获机上 的所有 1 . 3 特点 机构联 为一体 , 并 承载所有机构共 同行走 , 实现机具的行进变速 、 转 a 走式玉米 收获机 由于进行了整体设计 , 合理配置 了动力 、 行 向。 走、 传动、 割台 、 输送等主要工作部件 , 因此 , 视野 开阔 , 操作灵便 , 结 ( 3 ) 驾驶 台。 驾驶 台部分包括方向机总成 、 液压操作手柄 、 变速操 构 紧凑 , 性能优 良, 适应性强 , 收获效率高 ; b . 该机果穗箱 大 、 燃油箱 纵 系统 、 转梯 、 油 门控制 、 制动 系统 、 驾驶室等 。 驾驶 台是机手工作的 大 , 机具作业辅助时 间短 ; 发动机功率大 , 动力储 备充 足 ; c . 升远器末 地方。机手在此操纵各个系统可完成玉米 收获机作业 。 端设 有排杂及断茎 叶切碎装置 , 有效 降低 了果 穗含杂宰 , 减少 了收 ( 4 ) 升运器。 升运器部分包括主动轴装配 、 从动轴装配、 中间传动 获后地表存 有长秸秆 的现象 ; d . 隐藏式转 梯的使用 , 使 机手上 下方 轴装配 、 升运器刮板链 条 、 升运 器壳体 、 风机总成 、 排条及 断秸 秆切 便 且机具结 构紧凑 , 便于作业 ; e . 该 机采用后轮转 向 , 操作灵 活 、 可 碎机构等。 靠, 转弯半径小 ; f . 采用拉茎辊 与摘穗 板组合式摘穗机构 进行摘穗 , 升运器是果穗 的输送机构 。从割 台上摘下 的玉米果穗 , 由搅龙 籽粒破 碎率低 。 叶片输送到升运器 , 刮板链条将果穗送至果穗箱 。割 台摘穗时折断 2操 作 分 析 的秸秆及碎叶在升运器的作用下送 至尾部 ,碎 叶由风 机吹至仓 外 , 2 . 1 玉米收获机液压部分 的操作 断秸秆 被送入排杂装 置 , 切碎后从果 穗箱上部抛 出还 田, 从 而提高 a 岩0 台升 降 : 割 台升降 由加装液压 多路换 向 阀上标有 割 台“ 升 了果穗 的清洁率 。 降” 的操纵杆控制 。 当玉米收获机不作业行走时使 割台升高 , 将 操纵 ( 5 ) 动力部分 。动力部分包括发动机 、 主合器 、 散热器 、 发动发动 杆扳 向“ 升” 的位置 , 割台升高到适宜高度 时 , 将操纵杆 扳 回中间位 机是玉米收获机 的动力源。玉米收获机所有机构的运动 、 运行 均由 置使割 台保 持这一高度 。当玉米 收获 机作 业时 , 将 操纵杆扳 向“ 降 发 动机提供动力 。富路玉米收获机的发动机为双 向动力输 出机构 , ( 升) ” 的位置 , 使割 台“ 降( 升) ” 到适宜高度将操 纵杆扳 回中间位置 。 即发动机 主离合器带动八槽皮带轮工作 , 实 现割 台 、 升运器 、 秸 秆粉 b . 果穗箱 的卸粮 与复位 : 果穗 箱的卸粮与复位 由加装液压 多路 碎 装置的工作 , 发动机前 端输 出实现玉米收获机的行走 。 换 向阀上标有果穗箱 “ 升降” 的操纵杆控制 , 当果稳箱装满需要向运 双向动力输 出机构将作业与行走 的动力分开传递 , 方便了机手 输 车内卸玉米果穗时 , 将操纵杆扳 向“ 升” 的位置 , 使果穗箱达 到一 操作, 使机具传动结构简化。尤其是因主离合器出现故障停止工作 定 倾斜度将操纵杆扳 回中间位 置 , 当果穗 箱卸空后 , 将操纵杆 扳 向 时, 机组仍能正常行走 , 便于异地维修。 “ 降” 的位置使果穗箱 回到原位将操纵杆扳回中间位置 。 ( 6 ) 秸秆粉碎装置。 秸秆粉碎装 置包括连接架 、 变速箱 、 壳体 、 动 c . 秸秆粉碎装置 的升降 : 秸秆粉碎装 置的升降 , 是 由加装液压多 刀轴总成 、 地辊 、 挡泥板 、 传动护罩 、 升降臂等 。 路换 向阀上( 果穗箱“ 升降” ) 的操纵杆 , 与轮式拖拉机原 车液压多路 秸秆粉碎装 置将搞穗后 的秸秆直接粉碎还 田。 机手操控液压手 换向阀后悬挂“ 升降” 操纵 杆组合控制的 。 当秸秆粉碎装 置提升时先 柄, 通过油缸 的伸缩完成秸秆粉碎装置 的升降 , 实现作业与运输 。 调 将( 果 穗箱 “ 升 降” ) 操纵 杆扳向降的位置 , 然后再将原 车液 压多路换 节地辊可控制留茬的高低 。 向} 酬舌悬挂 “ 升降” 操纵杆板向升( 降) 的位置 , 当还 田机提升 f 降1 到适 ( 7 ) 果穗箱 。 果穗箱用于收集果穗 。 果穗箱装满后 , 机手操纵卸粮 宜位置时将 两个操纵杆扳 回到中间位置 。 手柄 , 可 实现果穗箱整体 向后翻转卸粮 。 由于卸粮离地较高 , 可直接 2 . 2玉米收获机及秸秆粉碎装置运转操作 卸至小型运输车上 , 使用较为方便。 玉米 收获机及秸秆粉 碎装置 的运转是 靠拖拉 机后动 力输 出轴 ( 8 ) 液压系统 。 液压系统包括液压泵 、 转向器 、 单稳阀 、 多路 阀、 液 传动的。当玉米 收获机工作部件需要运转时 , 先用左脚将离合器 踏 压缸 、 液压油 箱 、 液 压管路等 。液压 系统用 于完成玉米 收获机 的转 板踩 到底 , 然后将 动力 输出操纵手柄矩至接合位 置 , 平顺接合离 合 向、 割 台升降 、 主离 合器 的结合与分离 、 行走无级 变速 、 秸秆粉碎装 器 , 此时 , 动力输出轴 即可带动玉米收获机及秸秆粉碎还 团机运转 , 置 的升 降、 果 穗箱 的翻转等动作 。 当玉米收获机工作部件需要停止运转时 , 先用 左脚 将离合器踏板踩 ( 9 ) 电气 系统 。 电气 系统包括蓄电池 、 继 电器 、 仪表盘总成 、 灯具 、 到底 , 然后将 动力输 出操纵手柄板至分离位置 , 实现动力分离。 工作 喇叭 、 电源总闸 、 保险装置 、 综合开关 、 线束等 。 电气 系统用于完成玉 部件动力 的接合和分离 , 需要在 发动机低速运转时进行。 米收获机的启动 、 照明 、 信号指示等工作 。 参 考 文 献 1 . 2工作原理 【 1 】 任俊红. 玉米联合收割机的设计要 点及使 用方' 法【 农机使 用与 维 作 业时 , 玉米收获机沿 玉米 行 向前行走 , 割 台两侧分禾器将 玉 修 , 2 0 1 2 , 2 . 米植株分开 , 进入 收获区的植株 由分禾 器从 根部扶正 , 并导 向两组 [ 2 】 玉米收获技 术成果与实践f J 1 . 中国科技奖励 , 2 0 0 6 , 6 . 相对回转的拨禾输送链 。拨禾输送链将禾秆 引入摘穗道 间 , 在拨禾

浅析玉米机械收获的制约因素及改进措施

浅析玉米机械收获的制约因素及改进措施玉米是世界上重要的粮食作物之一,机械收获是提高玉米产量和农民收益的重要手段。

由于玉米植株的结构和特性,以及机械设备的限制,玉米机械收获存在一些制约因素。

本文将从玉米植株特性、机械设备限制和改进措施三个方面来进行分析。

玉米植株的结构和特性是机械收获的制约因素之一。

玉米植株高大,茎秆粗壮,叶片茂密,这就给机械收获带来了困难。

茎秆粗壮难以被割断,容易导致收割机械的堵塞和故障。

茎秆和叶片之间的交错又容易导致秸秆被切断不完全。

玉米植株高大使得收割机械的工作范围受限,往往无法达到植株顶部,造成部分玉米籽粒损失。

机械设备的限制也是影响玉米机械收获的因素之一。

现有的玉米收割机械大都使用摆锤刀片割断玉米茎秆,但摆锤刀片容易被茎秆缠绕或击打到硬物而损坏,需要经常更换,增加运维成本。

玉米籽粒的敲击损失也是一个问题。

一些收割机械在割断茎秆后,通过机械振动或气流将玉米籽粒与秸秆分离,但振动和气流强度的调节并不精准,可能导致玉米籽粒的敲击损失。

针对以上制约因素,可以采取一些改进措施来提高玉米机械收获的效率和质量。

在玉米种植过程中,可以通过选用抗倒伏的品种来减少茎秆粗壮带来的割断困难。

在机械收获过程中,可以使用新型的刀片设计,如弯刀片和锯齿刀片,提高茎秆切割的效果。

可以采用新型的分离器件,如振动屏、气流屏等,来减少玉米籽粒的敲击损失。

还可以在机械设备上加装传感器和控制系统,实现对机械振动和气流强度的精确控制,以提高收割的精度和效率。

通过机械收割后的茎秆和秸秆可以作为生物质能源和有机肥料的原料,可以采取对其进行综合利用的措施,减少农田环境污染。

玉米机械收获的制约因素主要包括玉米植株的结构和特性以及机械设备的限制。

通过选用抗倒伏的品种、改进刀片设计、加装传感器和控制系统等措施,可以有效地提高玉米机械收获的效率和质量,增加农民的收益。

还应综合利用机械收割后的茎秆和秸秆,以实现农田环境的可持续发展。

玉米机械化收获损失原因及合理化作业思考

玉米机械化收获损失原因及合理化作业思考玉米是世界上最重要的粮食作物之一,也是全球范围内最广泛种植的作物之一。

由于其较高的产量及广泛的应用,玉米的生产一直备受农民关注。

而对于玉米的收获,机械化收获已经成为主流。

机械化收获过程中普遍存在着收获损失,这对农民的收益和粮食供应都产生了不利影响。

本文将分析玉米机械化收获损失的原因,并提出合理化作业思考,以期减少收获损失,提高玉米的生产效益。

一、玉米机械化收获损失原因1、收获机械的设计不合理玉米收获机械的设计不合理是导致收获损失的主要原因之一。

收获机械的设计不合理包括:作业部件设计不当、结构松散不牢固、动力传递效率低等问题。

这些问题导致在收获作业中出现抛粒、漏粮、割台阻塞等情况,增加了玉米的收获损失。

2、人员操作不当机械化收获作业需要由操作人员来控制和操作,如果操作人员没有接受专业培训或者操作技术不过关,就很容易导致收获机械的不当操作,进而造成收获损失。

操作人员在调整收获机械时不当,会导致割台过低或者过高,影响收割效果;又如,在收获过程中,操作人员不及时发现机械故障,也会造成收获损失。

3、恶劣天气条件在机械化收获作业中,恶劣的天气条件会对收获效率产生很大影响。

在潮湿的天气情况下收获,玉米的含水量偏高,会导致粒子与麦秆分离困难,增加了收获损失。

又如,遇到风雨交加等恶劣天气,不仅收获效率降低,还容易造成机械故障,进而导致更大的损失。

二、合理化作业思考1、科学的机械设计为了减少玉米的机械化收获损失,需要对收获机械进行科学的设计。

首先是要合理设计收获机械的作业部件,保证其在作业过程中能够充分顺畅地运行。

其次是要加强收获机械的结构设计,保证其在作业中能够稳定可靠地进行工作。

还需要提高机械的动力传递效率,保证其可以充分利用动力资源,提高作业效率。

2、加强人员培训为了提高机械化收获作业的效率,需要加强对操作人员的培训。

操作人员需要学习和掌握收获机械的操作技术,了解如何正确地进行收获作业,以减少损失。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

玉米收获机设计与分析-----机械系统设计课程论文姓名:张继同学院:机电学院班级: 09机制 3班指导老师:李盛林2012年12月18日目录一、背景及数据 (3)1.1 背景 (3)1.2 数据 (4)二、工艺路线 (5)三、黑箱法分析 (5)四、部件设计 (6)4.1 玉米收割机割台分析设计 (6)4.2 玉米收割机得传动部分 (7)五、米收割机的设计计算过程 (8)5.1 传动计算 (8)5.2 结构尺寸计算 (8)5.3 锥齿轮数据计算 (9)5.4 主轴及轴1,轴2,轴3,轴4的设计 (9)5.5 皮带轮的尺寸设计 (9)六、市场前景 (9)七、参考文献 (10)摘要:玉米作为作为我国第二大农作物,与之相对应的我国玉米收割机发展十分迟滞。

本文的出发点正鉴于此,以现有的玉米收割机为什么不能适应中国的玉米种植农艺为出发点,选取最具代表性的前悬挂式玉米收割机进行改进创新设计,使改进后的机型能够让农机与农艺得到最大限度的结合。

本文对玉米收割机进行了整体的机构理论研究。

分析国内外的各种型号的玉米收割机的使用与现状,找到适应我国情况的相应机型,并对其中的关键部位进行了设计计算,主要包括锥齿轮、摘穗辊和动力输入的传动轴的设计,保证了机构运行的可靠性。

关键词:玉米收割机,锥齿轮,摘穗辊一、背景及数据1.1 背景我国玉米收割机的发展历程我国农村大部分地区的玉米种植特点与欧美等农业机械化技术发达国家相比,我国的玉米种植有以下几个特点:(1)玉米种植地块小;(2)玉米种植行距不统一;(3)玉米收获期籽粒含水率较高。

目前,国内自主研发的玉米收获机正处于开发、试验和示范阶段,少数企业的玉米收获机也仅为小批量小规模生产中。

在未来5年内还主要是发展功能单一、价格低廉、结构简单、可靠性高和易维修的玉米收获机,机型主要以背负式和中小型自走式机为主。

功能单一的摘穗还田机也将会有一定市场。

其发展大致经历了三个阶段,第一阶段始于二十世纪六十年代,当时几乎还没有形成定型产品。

第二次的玉米收获机研发高潮出现在上个世纪80年代后期,共有接近50家大小企业和科研单位参与其中,研究开发的重点是解决高湿玉米(籽粒含水率高达35%以上)在收获过程中的籽粒破损率高的收获问题,针对当时农村经济发展状况和经营规模,研制成功了60多种机型。

到二十一世纪,我国的玉米收获机发展进入第三个阶段。

单从技术开发层面上说,当时我国自主研发的玉米收获机已经达到或接近外国农业机械化技术先进国家的水平。

但是对我国农村玉米种植小规模经营状况(地块小、玉米品种多、种植行距没有统一规范等)针对性不是很强。

另一方面,近几年随着我国农村经济结构的整体调整和畜牧业水平的整体发展,穗茎兼收型玉米联合收获机的需求量正在迅速增加。

这将使我国农村地区玉米收获机技术的开发与研究围绕以下几个热点展开:1)不对行收获技术;2)降低收获机动力消耗的技术;3)降低收获后果穗含杂率的技术;4)降低籽粒破碎率的技术。

我国玉米收获机械从研制至今,通过农业机械科研、农业生产等各方面单位的努力下,已经取得了很好很快速的发展。

在局部地区,玉米的机械化收获已经呈现出比较快发展的良好迹象,特别是山东省,2009年全省玉米联合收获机保有量已达可观的5873台,机收水平达到11%。

从全国范围来看,玉米机械化收获技术的实践与推广仍然处于发展的初始阶段。

2005年,我国农村地区玉米收获机械化水平不到3%,远远落后于同期小麦收获机械化水平的80%、水稻收获机械化水平的35%的全国收获机械化水平。

我国玉米收获机械化仍然存在着许多必须面对的问题。

首先表现在基础核心部件研究不足,很多科研单位与生产企业只是注重整机的研制开发,而忽视基础核心部件的设计研发,从而造成众多机型在收获工艺和机构参数上大同小异、重复制造的问题。

其次是产品的稳定性、可靠性差,机器故障频繁,从而造成玉米籽粒破碎率、果穗损失率高等问题。

1.2 数据表1-1 玉米植株数据表1-2 拖拉机及发动机参数二、工艺路线割径-摘取果穗-输送果穗-收集-暂存三、黑箱法分析四、部件设计4.1 玉米收割机割台分析设计玉米收割机是一种结合摘取果穗,输送果穗,收集果穗为一体的自动化机械装置,在它设计之前应该进行严谨的构思设想与实地调查。

我认为玉米收割机的核心部件主要在其收割台部分。

根据在报纸杂志,相关书刊以及网络上查阅的相关资料,最终构思出以下两个设计思路。

1、倒伏式。

这种思路的原理是在拖拉机前加装一个宽度与适合的W型的导轨,使导轨的间距等于玉米的行距,并且从导轨前端到导轨的后端导轨之间的间隙逐渐变窄,最后的宽度只能容纳玉米杆通过而不能容纳玉米通过,导轨与地面呈30度角安装。

这样在拖拉机前进过程中,两行导轨对准两行玉米杆,两行玉米杆会进入两个导轨中,拖拉机向前运动,玉米杆会向前倒伏,并且玉米穗会被导轨末端卡住,直到玉米穗被拔下,玉米穗向后滚入收纳箱并进入输送装置输送值后面的收集箱中。

这个思路的优点是原理简单,易于理解和设计,但是它的缺点在于:1) 有可能在把玉米穗拔下之前就把玉米杆连根拔起;2) 不能将玉米杆切碎;3) 收割效率低下。

2、辊子式这种设计的思路主要是设置四个并排等距离安装的辊子,每个辊子前端呈圆锥形上每个辊子都带有螺旋式的突出螺纹,辊子1与辊子2的螺纹方向相反平行且相向向内转动,辊子3与辊子4的螺纹方向相反平行且相向向内转动,辊子1与辊子3转动方向相同,辊子2与辊子4转动方向相同,辊子1-辊子2与辊子3-辊子4分别为两个辊子组,这样的设计可以收割两行玉米,当拖拉机向前运动时,两行玉米杆因辊子前得圆锥形状和拨禾器的作用分别进入两组辊子组的缝隙中,玉米杆被辊子组夹住向下运动并且因为螺纹的作用向相对拖拉机运动方向相反的方向运动,这样玉米杆在运动过程中,玉米穗就会被辊子组的作用力拔下,在每组辊子下安装高速旋转的圆形刀片,在玉米杆运动过程中就会被切碎并且还田。

这个思路的优点在于辊子组的设计思路相对第一个思路合理且可以将玉米杆切碎还田但缺点是:1) 玉米穗不易被拔下;2) 玉米穗不易将其运输至后方的储存箱内。

两种设计思路的优缺点都很明显突出,在研究资料并考虑设计思路后,我决定将两种方案合二为一,取长补短,所以有了下面的思路保留方案2中辊子组与切割刀的思路,这样保证玉米杆可以切碎还田也可以保证玉米穗可以被拔下,在辊子组上加装一个挡板,在辊子组缝隙上方留有一个小于辊子组缝隙的导轨,在挡板上装向后转动的链条,使得玉米杆被辊子组夹住向下运动并且因为螺纹的作用向相对拖拉机运动方向相反的方向运动时,玉米穗会因挡板的缝隙小于玉米穗的直径而被拔下并被向后方旋转链条传送至后方的传送带上从而被输送至收纳箱中。

通过两种方案的融合后,我得出了我的最终方案,这个方案及保证玉米穗被顺利的摘下并运送到传送带上从而得到收集,也保证玉米杆被切碎还田。

4.2 玉米收割机得传动部分传动部分的设计思路主要由以下几个零件完成,一根主轴,四个传动轴轴1, 轴2, 轴3, 轴4分别与辊子1, 辊子2, 辊子3, 辊子4四个辊子相连,机械动力由发动机通过皮带轮转送到主轴上使主轴旋转给轴1, 轴2, 轴3, 轴4输出动力。

在主轴上的相应部位安装两个锥齿轮,在轴1和轴4轴端安装两个锥齿轮,两锥齿轮啮合,使主轴动力传动到轴1和轴4上使轴1和轴4能得到动力旋转,并由轴1和轴4上的链轮分别传动到轴3与轴2上这样可以是轴1,轴2, 轴 3, 轴 4上的辊子满足上面所说的相对转动方式与工作方式,在轴1,轴2,轴3,轴4上分别安装锥齿轮,使动力可以传送到收割台用以输送玉米穗的链条上,在轴1与轴4的锥齿轮1下有锥齿轮啮合使动力可以传送到下方的切割刀上使得切割刀可以高速旋转从而达到切碎玉米杆的目的。

机械结构如图4-1。

图2-1 整体传动方案预览1.主轴 2.轴1 3.轴2 4.轴3 5.轴4五、米收割机的设计计算过程5.1 传动计算经实地考察与数据参数的分析,辊子转速一般大于40r/min并且小于45 r/min 达到最好的收割效率,因此取42 r/min。

收割台链轮转速大致与棍子转速相同取42 r/min。

因此轴1,2,3,4的转速为分别42 r/min。

切割刀的转速为200 r/min,取210 r/min,所以各轴锥齿轮1与锥齿轮2之间的传动比为1:1,轴1与轴4的锥齿轮1与锥齿轮3的传动比为1:5。

发动机的动力轴输出转速为520 r/min,确定发动机与主轴用皮带轮完成动力传递,传动比为4:1,因此主轴转速为130 r/min,则主轴锥齿轮与轴1和轴4的传动比为3:15.2 结构尺寸计算根据拖拉机尺寸参数及玉米株参数,确定收割台得宽度为1300mm,辊子直径200mm,辊子之间的距离为30mm,沿收割台左侧均匀分布,左侧辊子与左侧边缘留有30mm距离。

根据玉米植株数据参数统计,摘穗台链条间距离应大于30mm小于60mm,取55mm。

由此可以确定各轴中心线的距离是430mm,。

收割台上的链轮直径为155mm,这样才可以符合原理尺寸要求。

由此可以得知,轴4上传动带轮的直径应小于230mm。

5.3 锥齿轮数据计算5.4 主轴及轴1,轴2,轴3,轴4的设计5.5 皮带轮的尺寸设计六、市场前景就目前我国农村大部分地区的玉米收割机机械化水平来看,我国玉米机械化收获水平有了很大发展,根据各地玉米种植行距、农艺要求的不同,各科研单位与生产企业设计开发了众多不同原理不同工艺的机型。

但根据我国农村经济的实际情况和市场要求,今后一段时间我国玉米收获机械产品开发的重点主要是以下几点:(1)从我国玉米收获作业功能上考虑,应将重点放在开发穗茎兼收型玉米联合收获机上。

随着我国农业结构的大范围调整,畜牧业的发展,收割后的作物秸秆作为饲料饲喂牲畜是秸秆过腹还田的自然途径,也是秸秆饲料价值和肥料价值的最重要体现。

穗茎兼收型玉米联合收获机一次完成玉米果穗、玉米茎秆的收获,适应农民传统收获玉米的习惯,又增加了茎秆青贮收获,为广大农村发展畜牧业提供丰富的饲料资源,是今后发展的热点之一。

(2)对于近几年市场需求较大的悬挂式(背负式)玉米联合收获机应尽快完善3行机型。

悬挂式(背负式)玉米联合收获机可一次性完成玉米摘穗、果穗输送、果穗集箱、秸秆还田等作业,具有结构简单、性能可靠、维修方便、价格适中等优点。

该机型具有有效的提高我国广大农村地区拖拉机动力的利用率,大大缩短农民投资回收期的优点。

所以从我国农村现阶段的经营管理模式、经济发展水平、农民朋友购买能力、农村现有的可利用动力情况来看,悬挂式(背负式)玉米联合收获机在今后一段时间仍将在农村占有较大的市场份额。

(3)开发与谷物联合收获机相匹配的玉米割台,实现一机多用化,提高机械机具利用效率。