汽车电线束技术要求 泛亚汽车设计中心规范 (双语)

整车线束技术要求

整车电线束技术要求1范围本标准规定了车低压电线束(以下简称电线束)的技术要求、试验方法、检验规则、标志、包装、运输及贮存。

本标准适用于标称电压低于50V的各种汽车用电线束(含单根线)。

2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

下列所有标准都会被修订,本标准的进一步完善存在使用下列标准中最新版本的可能性。

GB 484 车用汽油GB 485 QB汽油机润滑油GB 2828 逐批检查计数抽样表(适用于连续批的检查)GB 9328 公路车辆用低压电缆(电线)QC/T413 汽车电器设备基本技术条件QC/T417 汽车用片式插接件QCn 29009 汽车用电线接头技术条件JJG 4 钢卷尺QC/T 29106-92 汽车用低压电线束技术条件3术语3.1 干线电线束中两根或两根以上电线包扎在一起的部分。

3.2 支线电线束中电线的末端没有包扎的部分或单根电线。

3.3分支点电线束中干线与干线或干线与支线中心线的交点。

3.4 接点电线与电线的连接点。

3.5 端子接插件和接头的统称。

4技术要求4.1 电线束应符合本规范要求,并按经规定程序审批的图样及技术文件制造。

图纸上的要求优于本规范。

4.2 电线束基本尺寸极限偏差应符合表1的规定。

4.3接插件应符合图纸要求;电线应符合GB 9328的规定。

4.4端子与电线连接采用压接方法,并符合下列要求:4.4.1端子应分别压紧在导体和绝缘层上,导体不应压断。

4.4.2端子与电线连接应牢固,在规定的拉力下不损伤和脱开,其拉力值应不小于表2规定。

表3 端子与电线之间的电压降值24.5接头应符合下列要求:4.5.1接点表面绝缘应良好,导体不应压断。

4.5.2 接点应牢固,在规定的拉力下不损伤和脱开,其拉力值应不小于表2规定。

4.6 电线束采用绝缘物包扎时,应紧密、均匀、不松散;采用保护套管时,无移位和影响电线束弯曲现象。

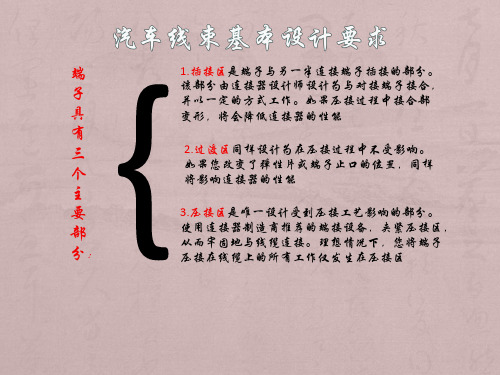

汽车线束基本设计要求

1. 导体压接高度过小 说明.压接高度是指导体压接区在压接后的横截面 高度,它是良好压接最重要的特征。连接器制造商 提供了为端子设计的每种线缆尺寸的压接高度。给 定线缆的正确压接高度范围或公差可能小达0.05。 在如此严格的规范下,检验压接机是否设置正确对 于获得良好压接是非常重要的 2.导体压接高度过大 说明 .过大的压接高度无法正确压缩线芯,引起 压接区过大的无效空隙,因为线芯和端子金属 之间没有足够的金属间接触 原因:过小 (图 I) 或过大 (图 II) 的压接高度无法提 供规定的压接强度(对线缆端子的保持力),会 减小线缆拉拔力和额定电流,一般情况下还会引 起压接头在非正常的工作条件下性能降低。过小 的压接高度还会压断线芯或者折断导体压接区的 金属

端子结构示意图

端子压接5大要求,详见A B C D E说明 A、绝缘压接区压缩绝缘层, 但不会刺穿(绝缘压接至少 180度接触无刺穿) B、在绝缘和导体压接区之 间的部分可以看见绝缘层和 导体 C、导体压接区在引入端和 尾端呈喇叭形(喇叭口必须可 见2倍材料厚度),而过渡区 和接合区在压接工艺前后始 终保持不变 D、线芯(或线刷)伸出于 导体压接区前部的距离至少 等于线缆导体的直径 E、尾料片:一个材料厚度 最大不能超过1.5倍材料厚度

问题#1 & #2的解决方法很简单:调节压接机上的导体压接高度。在首次使用压接机 进行工作时,使用游标卡尺或千分尺检验压接高度在规定范围内,并且在工作过程中 应按照要求的频度重新检查,以保持正确的压接高度

端 子 具 有 三 个 主 要 部 分:

ห้องสมุดไป่ตู้

1.插接区是端子与另一半连接端子插接的部分。 该部分由连接器设计师设计为与对接端子接合, 并以一定的方式工作。如果压接过程中接合部 变形,将会降低连接器的性能 2.过渡区同样设计为在压接过程中不受影响。 如果您改变了弹性片或端子止口的位置,同样 将影响连接器的性能 3.压接区是唯一设计受到压接工艺影响的部分。 使用连接器制造商推荐的端接设备,夹紧压接区, 从而牢固地与线缆连接。理想情况下,您将端子 压接在线缆上的所有工作仅发生在压接区

汽车线束标准

汽车线束标准汽车线束是汽车电气系统中非常重要的一个部分,它承载着车辆各种电气设备的电源和信号传输功能。

因此,汽车线束的质量和标准对于整个车辆的安全性和可靠性都有着至关重要的影响。

本文将就汽车线束的标准进行详细介绍,以便更好地了解和应用汽车线束标准。

首先,汽车线束的标准主要包括以下几个方面,材料选用、制造工艺、电气性能、防护性能、环境适应性等。

在材料选用方面,汽车线束应选用符合国家标准的优质绝缘材料和导电材料,以确保线束在高温、高压、高湿等恶劣环境下仍能正常工作。

制造工艺方面,应采用先进的自动化生产设备和严格的生产工艺流程,确保线束的每一个细节都符合标准要求。

在电气性能和防护性能方面,线束应具有良好的电气传输性能和防护性能,能够有效地避免短路、漏电等安全隐患。

此外,线束还应具有良好的环境适应性,能够适应不同的工作环境和工作温度。

其次,汽车线束的标准还包括了各种测试方法和测试标准。

在生产过程中,需要对汽车线束进行各种性能测试,以确保线束的质量符合标准要求。

常见的测试项目包括,绝缘电阻测试、导电测试、耐热性测试、耐湿性测试、耐油性测试等。

这些测试项目能够全面地评估线束的质量和性能,为线束的质量提供了有力的保障。

最后,对于汽车线束的标准化管理也是非常重要的。

制定和执行严格的标准化管理制度,能够有效地提高线束的质量和可靠性。

在生产过程中,需要严格执行标准化的生产工艺流程,对每一个环节进行严格的监控和管理。

同时,还需要建立完善的质量追溯体系,对每一批次的产品进行全程跟踪和管理,以确保产品的质量可控。

综上所述,汽车线束的标准对于汽车电气系统的安全性和可靠性有着重要的影响。

只有严格执行标准要求,才能够生产出质量可靠的汽车线束产品,为汽车的安全性和可靠性提供有力的保障。

因此,我们在生产和使用汽车线束时,务必要严格遵守相关的标准要求,确保线束的质量和性能符合标准,为车辆的安全性和可靠性提供有力的保障。

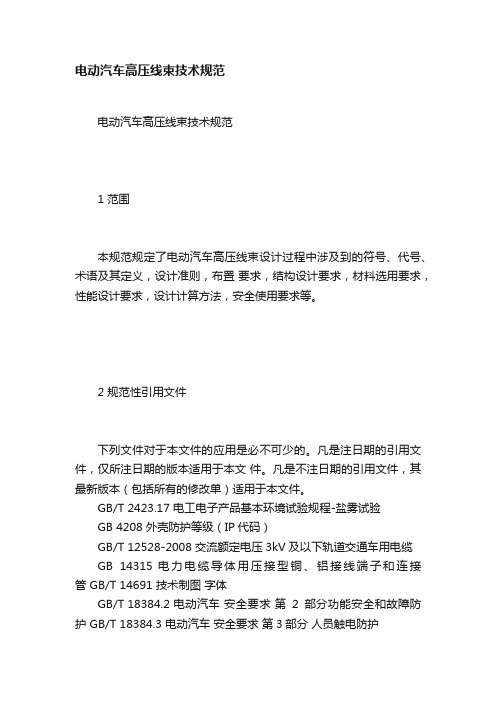

电动汽车高压线束技术规范

电动汽车高压线束技术规范电动汽车高压线束技术规范1 范围本规范规定了电动汽车高压线束设计过程中涉及到的符号、代号、术语及其定义,设计准则,布置要求,结构设计要求,材料选用要求,性能设计要求,设计计算方法,安全使用要求等。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2423.17 电工电子产品基本环境试验规程-盐雾试验GB 4208 外壳防护等级(IP代码)GB/T 12528-2008 交流额定电压3kV及以下轨道交通车用电缆GB 14315 电力电缆导体用压接型铜、铝接线端子和连接管 GB/T 14691 技术制图字体GB/T 18384.2 电动汽车安全要求第2部分功能安全和故障防护 GB/T 18384.3 电动汽车安全要求第3部分人员触电防护GB/T 18487.1 电动车辆传导充电系统一般要求GB/T 18487.2 电动车辆传导充电系统电动车辆与交流直流电源的连接要求GB/T 18488.1 电动汽车车用电机及其控制器技术条件GB/T 19596 电动汽车术语QC/T 413 汽车电气设备基本技术条件Q/TEV 100 整车产品图样及技术文件编号规则Q/TEV 31306 电动汽车线束号编号规则Q/TEV 31307 电动汽车动力系统线号编号规则SAE J1654 高压电缆 High Voltage Primary CableSAE J1673 电动汽车高压电缆总成设计 High Voltage Automotive Wiring Assembly Design SAE J1742 道路车辆车载电线束高压连接-试验方法和一般性能要求 Connections for High Voltage On-Board Vehicle Electrical Wiring Harnesses-Test Methods and General Performance Requirements3 术语和定义3.1 工作电压在任何正常工作状态下,电气系统可能产生的交流电压(均方根值rms)或直流电压的最高值(不考虑瞬时电压)。

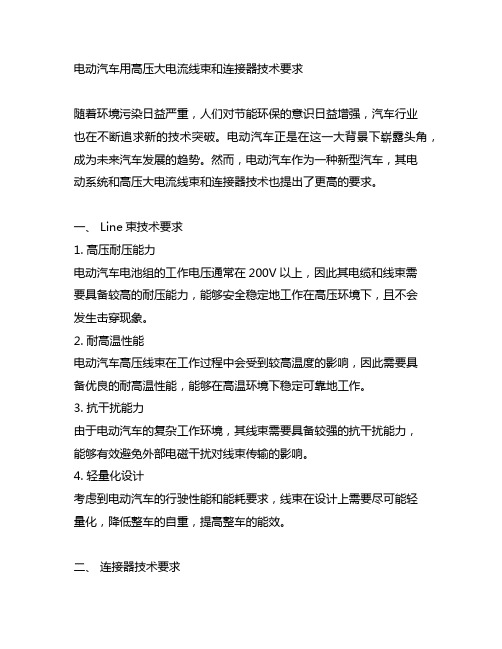

电动汽车用高压大电流线束和连接器技术要求

电动汽车用高压大电流线束和连接器技术要求随着环境污染日益严重,人们对节能环保的意识日益增强,汽车行业也在不断追求新的技术突破。

电动汽车正是在这一大背景下崭露头角,成为未来汽车发展的趋势。

然而,电动汽车作为一种新型汽车,其电动系统和高压大电流线束和连接器技术也提出了更高的要求。

一、 Line束技术要求1. 高压耐压能力电动汽车电池组的工作电压通常在200V以上,因此其电缆和线束需要具备较高的耐压能力,能够安全稳定地工作在高压环境下,且不会发生击穿现象。

2. 耐高温性能电动汽车高压线束在工作过程中会受到较高温度的影响,因此需要具备优良的耐高温性能,能够在高温环境下稳定可靠地工作。

3. 抗干扰能力由于电动汽车的复杂工作环境,其线束需要具备较强的抗干扰能力,能够有效避免外部电磁干扰对线束传输的影响。

4. 轻量化设计考虑到电动汽车的行驶性能和能耗要求,线束在设计上需要尽可能轻量化,降低整车的自重,提高整车的能效。

二、连接器技术要求1. 低接触电阻电动汽车连接器的接触电阻对整个电动系统的效率和性能至关重要,需要具备较低的接触电阻,以保证电能的有效传输。

2. 耐高压能力连接器在工作过程中需要承受高压环境,因此需要具备较高的耐压能力,能够安全可靠地工作在高压环境下。

3. 防水防尘性能电动汽车工作环境复杂,连接器需要具备较好的防水防尘性能,以保证连接器长期稳定可靠地工作。

4. 长寿命设计连接器作为电动汽车高压大电流系统的关键部件,需要具备较长的使用寿命,减少更换维护次数和成本。

电动汽车用高压大电流线束和连接器技术的要求迫切需要满足新的环保标准和技术需求,需要在材料、工艺及设计等方面进行深入研究和创新。

希望相关产业能够加大力度,不断完善和提升电动汽车高压大电流线束和连接器技术水平,以满足市场的需求,并推动电动汽车行业的可持续发展。

电动汽车的崛起标志着汽车产业迈向了一个新的发展阶段。

随着环保意识的提升和技术的进步,越来越多的用户开始关注电动汽车的发展,作为汽车行业的新生代代表,电动汽车不仅颠覆了传统汽车的动力系统,也对整个汽车产业链产生了深远的影响,其中高压大电流线束和连接器技术的要求更是当今电动汽车行业的一个重要切入点。

汽车线束技术要求

汽车线束技术要求下面就是汽车线束的技术要求啦,这可是汽车的“血管神经”呢,得好好重视。

一、基本要求。

1. 材料质量。

绝缘外皮要耐磨又耐老化。

汽车到处跑,颠来颠去的,要是外皮不耐磨,没几天就破了,那可就像衣服破了个洞,里面的线芯就暴露了,容易出故障。

而且要能抗老化,总不能在太阳下一晒就裂了吧,那可不行。

2. 尺寸精度。

线束的长度得精准。

太长了就像人的裤子太长,拖拖拉拉的,容易被其他部件挂到或者缠住;太短了呢,就像紧巴巴的小衣服,拉都拉不动,根本没法把该连接的地方连好。

线径也要符合要求。

线径太细,就像小细胳膊要干重活,电流通过的时候会发热过度,容易把自己给“累坏”(烧毁);线径太粗又浪费材料,还占地方,就像给小蚂蚁盖个大房子,没必要。

二、电气性能要求。

1. 导电性。

整个线束的电阻要小。

电阻大了,电流通过的时候就像汽车在泥泞的路上走,费劲得很,会消耗更多的电能。

这电能浪费了不说,还可能影响汽车上电器设备的正常工作呢。

各连接点得接触良好。

这就好比人与人握手,得握得紧实,要是松松垮垮的,电流在这儿就会“卡壳”,可能会产生电火花,那可是很危险的,就像小火星掉进汽油桶一样。

2. 绝缘性能。

在正常工作电压下,绝缘必须可靠。

要是绝缘不行,电流就会到处乱跑,就像调皮的小孩在马路上乱闯,可能会跑到不该去的地方,把其他部件给弄坏,严重的还可能引起短路,那汽车就“罢工”啦。

即使在潮湿或者有灰尘的环境下,绝缘性能也不能大打折扣。

汽车有时候会经过一些有水坑的地方或者灰尘大的地方,线束要是一受潮或者沾了灰就绝缘不好了,那就像一个脆弱的小生命,经不起一点考验。

三、机械性能要求。

1. 柔韧性。

线束得能弯曲自如。

在汽车狭小的空间里,线束要拐来拐去的,要是柔韧性不好,就像僵硬的木棍,根本没法安装到合适的位置。

而且在汽车行驶过程中,车身会有震动和晃动,线束要是不柔韧,很容易就断了。

但是也不能太软,太软了就像面条一样没个形状,不好固定,还容易被其他部件挤压变形,影响正常使用。

fakra线束品质管控要点

fakra线束品质管控要点英文回答,Quality control points for fakra cable harness.Fakra cable harness is an important component in automotive and electronic industries. To ensure the quality of fakra cable harness, it is essential to implement strict quality control measures. Here are the key points for quality control of fakra cable harness:1. Raw material inspection: The first step in quality control is to inspect the raw materials used for making the fakra cable harness. This includes checking the quality and specifications of the cables, connectors, and other components.2. Production process control: The production process of fakra cable harness should be closely monitored to ensure that all the manufacturing steps are carried out according to the specified standards. This includes thecutting, stripping, crimping, and soldering of the cables and connectors.3. Testing and inspection: After the fakra cable harness is produced, it should undergo rigorous testing and inspection to check for any defects or malfunctions. This includes electrical testing, continuity testing, and visual inspection.4. Compliance with standards: It is important to ensure that the fakra cable harness complies with the relevant industry standards and specifications. This may include standards set by organizations such as the International Organization for Standardization (ISO) or the Society of Automotive Engineers (SAE).5. Traceability and documentation: It is crucial to maintain traceability of the fakra cable harness components and production processes. This includes documenting the sources of raw materials, production records, and quality inspection reports.By implementing these quality control points, manufacturers can ensure that the fakra cable harness meets the required quality standards and specifications, leadingto reliable and safe products for end-users.中文回答,fakra线束品质管控要点。

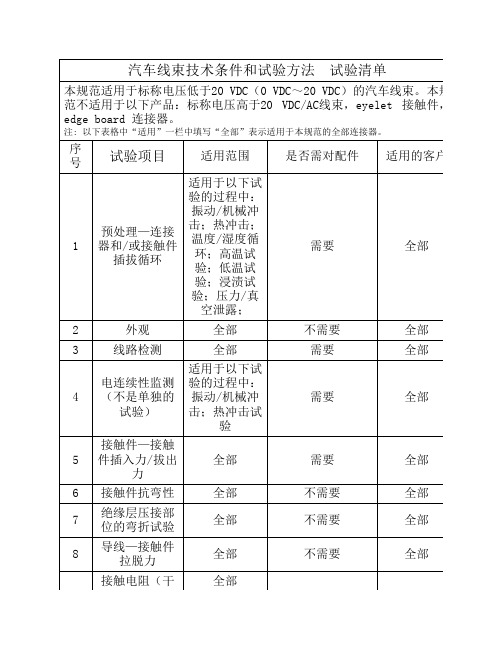

汽车线束技术条件和试验方法-试验清单

汽车线束技术条件和试验方法 试验清单本规范适用于标称电压低于20 VDC(0 VDC~20 VDC)的汽车线束。

本规范不适用于以下产品:标称电压高于20 VDC/AC线束,eyelet 接触件,edge board 连接器。

注: 以下表格中“适用”一栏中填写“全部”表示适用于本规范的全部连接器。

序号试验项目适用范围是否需对配件适用的客户1预处理—连接器和/或接触件插拔循环适用于以下试验的过程中:振动/机械冲击;热冲击;温度/湿度循环;高温试验;低温试验;浸渍试验;压力/真空泄露;需要全部2外观全部不需要全部3线路检测全部需要全部4电连续性监测(不是单独的试验)适用于以下试验的过程中:振动/机械冲击;热冲击试验需要全部5接触件—接触件插入力/拔出力全部需要全部6接触件抗弯性全部不需要全部7绝缘层压接部位的弯折试验全部不需要全部8导线—接触件拉脱力全部不需要全部接触电阻(干全部9电路电阻)需要全部10电压降全部需要全部11最大电流能力(最大电流能力试验只是为1008h电流循环试验提供电流极限值而已,而不作为接触件在实际应用中的最大电流值)全部需要一级市场客户121008h电流循环(用最大电流能力试验所测得的最大电流进行通电试验)全部需要一级市场客户13接触件—连接器插入力/拔出力全部不需要全部14连接器—连接器插入力/拔出力全部需要全部连接器极性防错能力全部需要全部15连接器其它零件的插入力/拔出力(适用时)根据情况根据情况根据情况16振动/机械冲击全部需要(电连续性监测和预处理—连接器全部和/或接触件插拔循环需要对配件)17连接器—连接器装配时的喀哒声全部需要全部18线束跌落试验全部不需要全部19连接器护套孔的易受损伤性适用于有接触件二级锁(TPA/PLR)的连接器不需要全部20绝缘电阻全部不需要全部21耐压全部不需要全部22可焊性适用于有焊接要求的产品不需要全部23耐焊接热适用于有焊接要求的产品不需要全部24热冲击全部需要(电连续性监测和预处理—连接器和/或接触件插拔循环需要对配件)全部25温度/湿度循环全部需要(预处理—连接器和/或接触件插拔循环需要对配件)全部26高温试验全部需要(预处理—连接器和/或接触件插拔循环需要对配件)一级市场客户:1008h;其他客户:8h27低温试验全部需要(预处理—连接器和/或接触件插拔循环需要对配件)全部28耐工业溶剂适用于密封型连接器不需要全部29浸渍试验适用于密封型连接器需要(预处理—连接器和/或接触件插拔循环需要对配件)全部30压力/真空泄露适用于密封型连接器需要(预处理—连接器和/或接触件插拔循环需要对配件)全部31盐雾全部不需要全部32连接器安装结构的机械强度全部(需要时)不需要全部33恒定湿热可选试验不需要全部34温升可选试验需要全部。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车电线束技术要求1.范围本标准规定了用于泛亚汽车技术中心有限公司(以下称PATAC)开发的低压线束制造工艺过程技术要求。

按线束的生产流程分,该标准主要分为三部分,分别为开线、预装和总装。

2.术语和定义下列文件对于本标准的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本标准。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

ISO 8820 保险丝设计规范USCAR 21 美国汽车研究委员会标准21USCAR 38 美国汽车研究委员会标准38QC/T29106-2014 汽车低压电线束技术条件GME 15339 电气功能通用规格标准GMW3172 电子电气部件环境和耐久通用规范GMW3173 ISO导线截面及汽车通讯用导线物理层要求GMW3176 ISO标准的导线规格命名要求GMW3191 接插件测试验证规范GMW3248 扎带规格标准GMW3251 通用紧固件规格标准GMW14124 汽车环境循环测试规范GMW14650 汽车外饰塑料件性能要求GMW14744 橡胶件材料规格标准GMW15267 机电式插头、印刷电路板、线圈式继电器通用规范GMW15608 热缩套管性能要求GMW15626 单芯ISO导线规范GMW15841 连接器及端子设计规范GMW15839 屏蔽及非屏蔽导线规格标准GMW15925 柔性扁平导线测试规范GMW15926 波纹管规格标准GMW16740 胶带规格标准GMW17136 热缩管设计标准3.要求3.1.开线区域3.1.1.开线要求3.1.1.1.尺寸和公差导线开线公差要求,见表1PATAC Confidential表1导线开线长度公差表3.1.1.2.设计标准1)电线原材料符合标准GMW 15626和GMW 15839;2)同轴电缆、水管、USB导线等特殊电线材料,需满足图纸要求;3)断线符合USCAR 21要求。

3.1.1.3.工艺要求,具体如下:1)铜丝不能外露;2)切割须平整;3)绝缘皮不能回缩;4)导线绝缘层完好。

3.1.1.4.合格品与不合格品对照图,如图1所示。

图1开线合格品与不合格品对照图3.1.2.断管要求3.1.2.1.尺寸和公差断管公差要求,见表2表2断管的长度公差表3.1.2.2.工艺要求,具体如下:切断口须尽可能保持垂直;评判标准为:切断口必须在同一波峰上。

3.1.2.3.合格品与不合格品对照图,如图2所示。

图2断管合格品与不合格品对照图3.2.预装区域3.2.1.剥线要求3.2.1.1.尺寸和公差剥线示意图见图3,剥线长度公差见表3。

图3 导线剥线示意图表3剥线长度公差表3.2.1.2.设计标准按照标准USCAR 21剥线要求。

3.2.1.3.工艺要求,具体如下:1)导线(0.5mm2及以下,且股数小于等于7芯线),不可被破坏或切割;2)导线(0.5mm2到6.0mm2,且股数大于7芯线),芯线被破坏或切割根数不大于6.25%;3)导线(6mm2以上),芯线被破坏或切割根数不大于10%;4)非剥线区域绝缘皮不允许有破损5)剥线区域不允许有残留绝缘皮。

3.2.1.4.合格品与不合格品对照图,如图示4所示图4 剥线合格品与不合格品对照图3.2.2.端子压接(不带密封圈)要求3.2.2.1.工艺要求:端子压接示意如图5所示,压接示意图说明见表4。

图5 端子(不带密封圈)压接示意图表4 端子压接示意图说明表3.2.2.2.端子压接变形角度规定端子压接变形角度须符合端子图纸规范,若无要求,则遵循下列规范:1)压接后,上下方向的变形角度不能超过5°,如图6所示:图6 端子上下变形角度示意图2)压接后,左右方向的变形角度不能超过3°,如图7所示:图7 端子左右变形角度示意图3.2.2.3.绝缘层压接可靠性验证所示的90°弯折试验,三个循环后,在连接B区应可见导体和绝缘层,如图8所示。

图8 端子弯折实验示意图3.2.2.4.设计标准1)压接机械性要求,适用 USCAR 21要求。

2)压接电性能要求,适用USCAR 21要求。

3)压接剖面(切片),适用本章4.2.4要求。

4)接插件中所选用的端子、端子密封塞、接插件密封圈、盲塞、二次锁片以及其它附件,必须与接插件是original parts(即接插件供应商规定的、且经过验证的部件);3.2.2.5. 合格品与不合格品对照图,如图9所示。

图9压接(不带密封圈)合格品与不合格品对照图3.2.3.端子压接(带防水圈)要求3.2.3.1.工艺要求,端子(带密封圈)压接示意图见图10。

图10端子(带密封圈)压接示意图除满足普通端子压接要求(表4)外,还需要满足以下工艺要求:1)端子绝缘压接片应完全包裹在密封件上,不得损伤和刺入密封件;2)密封塞安装不应倾斜,端部平面应与电线轴线方向垂直;3)在可视窗(连接B区)应可见电线绝缘层及密封件端部;4)料带不能刺入防水圈内。

5)接插件中所选用的端子、端子密封塞、接插件密封圈、盲塞、二次锁片以及其它附件,必须与接插件是original parts(即接插件供应商规定的、且经过验证的部件);3.2.3.2.合格品与不合格品对照图,如图11所示。

图11 压接(带密封圈)合格品与不合格品对照图3.2.4.端子切片要求3.2.4.1.连接端子和电线如图12所示,b≥ 0.1a,芯线与芯线、芯线与端子之间不能有空隙,需要结合紧密,端子不能出现裂缝或者毛刺的现象;切片刀头进刀角度,须保持与压接区域垂直。

图12 连接端子和电线端子切片工艺要求3.2.4.2.合格品与不合格品对照表,如表5所示。

表5 端子切片合格与不合格对照表芯线和端子无开裂所有芯线被完全包裹,压接翼卷曲大但未触碰端子内壁所有芯线被包裹,压接翼有分叉,或压接翼卷曲深度不同,但须满足本章求。

所有芯线被包裹,对称性稍有偏差,但须满足本章角要求。

3.2.4.3.压接支撑高度要求如图13所示,压接支撑高度为D,端子材料厚度为S,压接支撑高度要求,见表6。

图13 支撑高度示意图表6 压接高度参数表3.2.4.4.压接高度公差要求压接高度公差须符合端子供应商提供的参数以及泛亚接插件工程师的批准。

若端子供应商无具体公差参数要求,须满足表7压接高度公差表要求。

表7 压接高度公差表3.2.4.5.毛刺要求毛刺的高度不能大于材料厚度、毛刺的宽度不能大于材料厚度的一半;且毛刺高度不能超过端子压接底部,如图14所示。

图14 端子压接毛刺要求3.2.4.6.绝缘压接切片,合格与不合格对照见表8。

表8 绝缘压接切片合格与不合格对照表3.2.4.7.压接翼支撑角度要求图15端子压接翼角度示意图在图样及技术文件无要求时,如图15所示,端子压接的卷曲部分a、b应相接,支撑角度最大不应超过30°。

3.2.4.8.压接翼末端伸出长度要求如图16所示,X1、X2为压接翼末端伸出长度,材料厚度S取端子图纸规定值或符合图纸要求的标准样件测量值。

其须满足:|X1-X2|≤ 0.5*S图16端子压接翼伸出长度示意图3.2.5.绞线要求3.2.5.1.尺寸和公差1)绞距要求:绞距以满足原理图要求为第一优先级,以满足GMW3173为第二优先级;在无图样及技术文件要求时,需满足本章PSPEC要求,具体见表9。

2)缠绕要求:针对MOST50绞线,应进行绞股整段PVC密绕胶带;针对其他绞线,在绞线分开出处应进行点胶带PVC防松。

针对无法满足绞线放开长度的宽接插件,绞线放开长度小于等于塑件宽度2/3;图17 绞线要求示意图表9绞线要求示意图3.2.5.2.设计标准按照标准GMW 3173。

3.2.6.超声波焊接要求3.2.6.1.尺寸和公差要求如下,超声波示意图见图18。

1)焊块焊接区A域长度2)焊接区域B铜丝延伸长度 (0mm-2mm)3)焊接区域C到绝缘皮的距离 (2mm-5mm)图18 超声波示意图3.2.6.2.超声波直拉力/撕拉力,要求见表10。

表10 超声波直拉力/撕拉力要求1)表10中,截面积指超声波组合中最小平方的单根导线需满足的拉力值,且拉力值为最小需满足拉力;2)超声波对接焊接,以直拉力和撕拉力为测试标准。

3)超声波齐头焊接,以撕拉力为测试标准4)拉力试验方法和环境参照USCAR21和USCAR38。

3.2.6.3.超声波电压降要求,具体见表11。

表11 电压降要求3.2.6.4.设计标准1)参照标准USCAR 21和USCAR 38。

2)防水要求:a)所有超声波必须使用带胶防水热缩管,防水性能满足GMW3191 CLASS 2(除负压测试外)。

b) 针对乘客舱内所处干区的仪表线束,在得到项目工程师书面批准的情况下,可使用包胶方式来替代热缩管;胶带材料及工艺要求,具体见3.2.7。

3) 超声波热缩管要求,见章节3.2.8.3。

3.2.6.5.工艺要求1) 焊接纹路在焊块表面必须清晰可见,不允许使用腐蚀性焊剂;2) 超声波焊接中不允许出现任何飘丝现象,即不允许有任何芯线没有被焊接完全。

3) 在焊块区域是不允许有裂缝和断裂;4) 毛刺公差:最高单根芯线直径(最大高度值:0.5mm , 最大宽度值:0.2mm ); 5)超声波连接方式分为齐头式和对接式,如图19所示,要求具体如下:a) 齐头焊接应少不超过8根导线,对接焊接单边最多7根导线,双边不超过12根; b) 对接焊接中,左右导线配比截面积应尽可能接近,最大配比不超过3:1 c) 超声波焊接,导线截面积分配要求,如图20所示。

图19 超声波焊接示意图图20 超声波导线组合分配图3.2.6.6.合格品与不合格品对照图 ,见图21。

Cable area mm20.130.350.350.500.500.600.750.80 1.00 1.25 1.40 1.50 2.00 2.50 3.00 4.00 5.00 6.007.008.0010.0012.0016.0020.0025.00No. of strands 7712-19716-191219-24-----19-3216-19-3719-2719-303719-504556-1187084-189102-10511280-144-----126150-161184-1960.137G G G G G G G G G R R R R R R R R R R R R R R R R 0.357G G G G G G G G G R R R R R R R R R R R R R R R 0.3512-19G G G G G G G G G G R R R R R R R R R R R R R 0.507G G G G G G G G G G R R R R R R R R R R R R 0.5016-19G G G G G G G G G G G R R R R R R R R R R 0.6012G G G G G G G G G G R R R R R R R R R R 0.7519-24G G G G G G G G G G R R R R R R R R R 0.80-----G G G G G G G G G R R R R R R R R R 1.0019-32G G G G G G G G G R R R R R R R R 1.2516-19-37G G G G G G G G G R R R R R R R 1.4019-27G G G G G G G G R R R R R R R 1.5019-30G G G G G G G R R R R R R R 2.0037G G G G G G G R R R R R R 2.5019-50G G G G G G R R R R R R 3.0045G G G G G G R R R R R 4.0056-118G G G G G G G R R R 5.0070G G G G G G G R R 6.0084-189G G G G G G G R 7.00102-105G G G G G G R 8.00112G G G G G G 10.0080-144G G G G G 12.00-----G G G G 16.00126G G G20.00150-161G G25.00184-196GLargest Cable in Weld AreaS m a l l e s t C a b l e i n W e l d A r e a图21 超声波合格品与不合格品对照图3.2.7.连接钉压接包胶要求3.2.7.1.尺寸和公差连接钉压接包胶示意图,如图22所示。