泛亚汽车技术中心 汽车发动轻量化设计与开发

基于Tecnomatix软件的动力总成产品装配工艺开发研究

柴油机设计与制造Design and Manufacture of Diesel Engine2020 年第 4 期第 26 卷(总第 173 期)doi :10. 3969/j. issn. 1671 - 0614. 2020. 04. 011基于Tecnomatix软件的动力总成产品装配工艺开发研究任淑荣(泛亚汽车技术中心有限公司,上海2〇丨2〇1 )摘要研究了三维环境下的汽车动力总成产品装配工艺设计与仿真技术因Ternomatix软件 在工艺文件输出方面的不足,提出了采用Tecnomatix软件对汽车动力总成产品装配工艺进行开 发、再通过对Tecnomatix软件二次开发来实现工艺信息提取及工艺文件制定和发布的技术方案:首先,在PD(Process Designer)模块中通过定义装配工序、工步和设计工艺流程来完成装配工 艺规划工作;然后,利用VisualStudio2010平台,采用C#语言进行二次开发,实现工艺信息提取 及导出的功能,输出符合企业标准的Excel工艺文件实例验证表明,该技术方案具有可行性,可推广应用到其它产品的装配工艺开发中关键词:三维工艺Tecnomatix软件工艺设计与仿真二次开发Research on Powertrain Assembly Process DevelopmentBased on Tecnomatix SoftwareREN Shurong(Pan Asia Technical Automotive Center Co.,I.td.,Shanghai 201201 ,China)Abstract:The assembly process design and simulation technology of an automotive powertrain in3D environment were studied.To solve the problem of being unable to export process documents in the Tecnomatix software,a m ethod was proposed which could develop the assembly process of powertrain based on the Tecnomatix software and export the process inform ation willi the secondary development of the Tecnomatix software.First,the assembly process planning was completed by defining assembly procedure step and designing process flow in the m odel of the Process Designer (PD)of the Tecnomatix software.Then the function of extracting and expoiling process inform ation from PD was achieved w itli the secondary development tool which was developed by C# in the VisualStudio2010 platform.Finally the excel-formed process documents complying with the enterprise standards could he exported.The result of an example showed that the m ethod was feasible and could he used in the assembly process development of other products.Key words: 3D process,Tecnomatix software,process design and simulation,secondary development0 引言利用数字化虚拟平台来设计和验证装配工艺是 当前产品装配领域的一大发展趋势借助数字化手 段,不仅能在较短时间内制定理想可行的装配工艺 方案,而且可以及早发现T装、丁具乃至产品零件的设计问题,从而缩短产品开发周期,节省开发成 本,提高装配质量。

泛亚技术中心

⌈泛亚技术中心(上海)--成长的泛亚,新车的摇篮1997年6月12日,通用汽车中国公司与上海汽车工业(集团) 总公司共同组建了中国第一家中外合资汽车设计开发中心——泛亚汽车技术中心有限公司。

本着“成为面向未来,国内领先,国际上有竞争力的整车设计开发公司”的目标,泛亚将通用汽车的先进技术和专业管理能力,与上汽对中国国内市场的充分了解和丰富经验完美结合,为母公司及其他汽车制造商提供世界级的汽车工程服务。

自成立以来,泛亚一直走在中国汽车设计开发的最前沿,在博大精深的中国传统文化与现代汽车工业相融合的道路上不断探索。

从设计到测试、从部件到总成、从系统到整车,泛亚紧紧把握中国汽车市场发展的脉搏,以丰富的全球设计和技术资源作为后盾,针对中国市场的实际需求,提供专业的工程设计和开发服务。

两年一轮的概念车自主设计与开发,不仅仅是对中国特定市场的“投石问路”,更成为泛亚研发创新能力的一次次实战演练。

设计研发人员结合中国传统文化,在实践中不断完善“中国文化,中国车”的设计理念。

1999年的麒麟概念车、2001年的凤凰燃料电池车、2003年的鲲鹏概念车、2005年畅意概念车,都成为泛亚研发能力提升过程中的一个个里程碑。

2007年,全新概念车Riviera揭幕,成为泛亚以概念车诠释国际品牌的首次尝试。

作为泛亚主导开发的首辆全球概念车,Riviera的设计在继承别克DNA的基础上揭示了别克品牌未来设计语言,同时融入了中国设计师对中国文化的理解。

泛亚在一系列产品车的大型项目中所积累的设计、工程能力,在Riviera 上得到充分展示。

在概念车广受好评的同时,泛亚参与设计开发的一系列量产车也驰骋在中国的大街小巷。

首先,泛亚的工程设计人员对通用全球的诸多车型进行充分技术研究,挑选出更加接近中国客户品位、更加适合中国市场的车型。

接着,根据中国客户的审美观点和操作习惯,并结合中国实际的法规标准和特殊道路状况,对车辆进行具有针对性的改进和全新设计,以满足中国市场和消费者的独特需求。

汽车轻量化设计方案

汽车轻量化设计方案

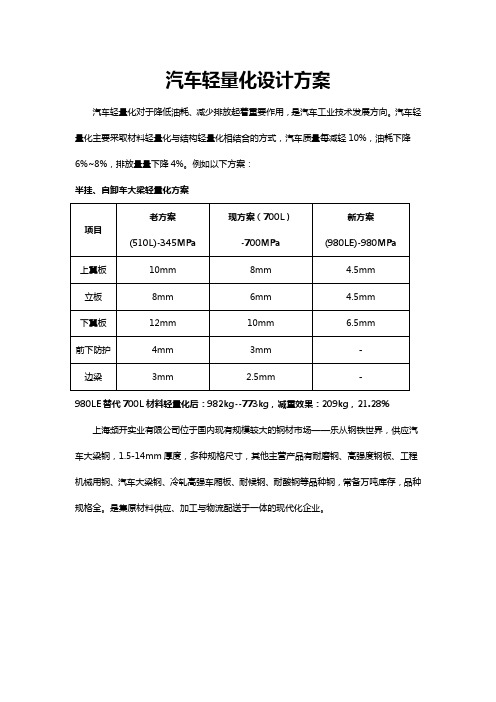

汽车轻量化对于降低油耗、减少排放起着重要作用,是汽车工业技术发展方向。

汽车轻量化主要采取材料轻量化与结构轻量化相结合的方式,汽车质量每减轻10%,油耗下降6%~8%,排放量量下降4%。

例如以下方案:

半挂、自卸车大梁轻量化方案

980LE替代700L材料轻量化后:982kg--773kg,减重效果:209kg,21.28%上海频开实业有限公司位于国内现有规模较大的钢材市场——乐从钢铁世界,供应汽车大梁钢,1.5-14mm厚度,多种规格尺寸,其他主营产品有耐磨钢、高强度钢板、工程机械用钢、汽车大梁钢、冷轧高强车厢板、耐候钢、耐酸钢等品种钢,常备万吨库存,品种规格全。

是集原材料供应、加工与物流配送于一体的现代化企业。

泛亚汽车技术中心副总经理

泛亚汽车技术中心副总经理一、职责和要求1.1 职责泛亚汽车技术中心副总经理是负责泛亚汽车技术中心日常运营和管理的高级职位。

主要职责包括但不限于:•协助总经理制定并执行技术中心的发展战略和规划;•管理技术中心的各个部门,确保各项工作有序进行;•负责技术中心的项目管理,包括项目的立项、执行和验收等;•监督和指导技术中心的研发工作,确保项目的高质量完成;•负责与公司其他部门的协调与沟通,保持良好的内外部合作关系。

1.2 要求泛亚汽车技术中心副总经理需要具备以下要求:•拥有汽车工程或相关专业的本科及以上学历;•具备丰富的汽车行业工作经验,特别是在技术研发领域有较高的造诣;•具备较强的团队管理和协调能力,能够有效地带领团队完成各项任务;•具备良好的沟通和协调能力,能够与不同部门和不同层级的人员进行有效的沟通和协作;•具备较强的问题解决能力和决策能力,能够在复杂的情况下做出准确的判断和决策。

二、泛亚汽车技术中心的发展历程2.1 成立背景泛亚汽车技术中心是泛亚汽车集团旗下的研发机构,成立于2005年。

作为泛亚汽车集团的核心部门之一,技术中心的成立旨在提升公司的研发能力,推动汽车技术的创新和发展。

2.2 发展阶段技术中心的发展经历了以下阶段:2.2.1 初期建设在成立初期,技术中心主要依托公司内部的资源和人才,开展汽车产品的设计和改进工作。

通过引进先进的技术和设备,技术中心逐渐形成了一套完整的汽车研发流程和体系。

2.2.2 人才引进和培养为了提升技术中心的研发能力,公司积极引进国内外优秀的汽车工程师和专家,并通过培训和交流活动加强技术中心人员的技术能力和团队合作意识。

2.2.3 项目合作与创新技术中心与国内外多家知名汽车制造商和研究机构展开了广泛的合作,共同开展汽车技术的研发和创新。

通过合作,技术中心在汽车动力系统、车身结构和智能驾驶等领域取得了一系列重要的研究成果。

2.2.4 团队建设与管理优化技术中心注重团队建设和管理优化,建立了一套科学的绩效评估和激励机制,提高了团队成员的积极性和创造力。

车身轻量化技术策略的研究和应用

安 全性 ( 能效率 )车 身刚度 、 吸 、 密封 性 能 和 耐久 性

能。

2 1 1 被 动 安 全 性 ..

图 1表达 了当前 汽 车在 主 要 国家 应 满足 的安

收 稿 日期 : 0 2~0 21 4—1 2

・

4 ・ 2

上海汽车

2 1. 6 02 0

全 法规 。 为了最 大 限度 地 保 护 乘员 并 满 足 法 规要 求, 车身 一般 设计 为 碰撞 吸能 区 、 能量 传 递 区和乘

ma e ila e p o e s i a l h ro t flg weg tsr tg sc n l d d a c r i gt h — tra nd n w r c s .F n l y,t e p ir y o ht i h tae y i o c u e c o d n o t e ma i i

轻量 化 的设 计 和 材料 应 用 是通 过轻 量 化 的制 造工 艺实 现 , 这些 制造 工 艺 包 括激 光 焊 接 技术 、 胶

解 , 图 3所 示 。 如

粘技术 、 冲铆 接 和 管 件 液 压 成 型 技 术 等 。 这些 自 技 术 的应 用 同时可 以减小 零 件 的搭接 宽度 和 优 化 零件 的几 何形 状 , 而减少 车 身重量 。 从

t i ft e c re ttc n l g n t o t urt o h u r n e h oo y a d isc s. y

【 关键词 】 轻量化

车身

结构设计

d i1 . 9 9 j i n 1 0 - 5 .0 2 0 . 0 o :0 3 6 / .s .0 74 4 2 1 . 6 1 s 5 对节 能减 排压 力 和客户 法 规 有关 安 全 和 舒适 越 来

汽车发动机连杆轻量化设计研究

汽车发动机连杆轻量化设计研究汽车发动机连杆轻量化设计研究引言汽车发动机作为汽车的心脏,承担着转换能量和驱动汽车运行的重要功能。

在发动机的设计中,连杆作为一个关键部件,在发动机的运转过程中承担着极其重要的作用。

本文将从汽车发动机连杆的轻量化设计入手,探讨其对汽车发动机性能和效率的影响。

一、轻量化设计的定义和意义1. 轻量化设计的概念轻量化设计是指在满足产品性能、寿命、安全和成本等综合要求的前提下,以减轻产品自重为目的,采用新的材料、新的结构和新的工艺等手段,达到减轻产品质量的目的。

2. 轻量化设计的意义轻量化设计可以显著减少汽车部件的质量,降低汽车自身的重量,提高汽车的燃油经济性和动力性能,减少对环境的影响,同时也符合节能和减排的国家政策。

轻量化设计对于汽车的性能改进和环境保护具有重要的意义。

二、发动机连杆轻量化设计的技术要点1. 材料的选择发动机连杆的轻量化设计首先要选择合适的材料。

一般来说,铝合金、镁合金和钛合金都是常用的轻量化材料。

这些材料具有优异的比强度和比刚度,可以在减轻连杆质量的同时保证其强度和刚度。

2. 结构的优化发动机连杆的轻量化设计还需要对其结构进行优化。

通过采用空心结构、椭圆形截面等设计手段,可以在保证连杆强度的前提下减少其质量,达到轻量化的效果。

3. 工艺的改进传统的连杆制造工艺一般采用锻造和机加工,这种方式存在浪费材料和能源的问题。

而采用先进的成型工艺,如压铸、粉末冶金等,可以有效降低原材料的消耗,实现连杆的轻量化设计。

三、发动机连杆轻量化设计的影响1. 性能提升轻量化设计可以显著减少连杆的质量,降低发动机的整体质量,提高发动机的功率重量比,从而提升汽车的加速性能和燃油经济性。

2. 热效率改善减轻连杆质量可以减少发动机的惯性负荷,降低摩擦损失和热损失,提高发动机的热效率,减少燃油的消耗,降低尾气排放。

3. 减少振动和噪音轻量化设计可以改善发动机的平衡性和稳定性,减少发动机的振动和噪音,提高汽车的乘坐舒适性。

泛亚汽车技术中心与英飞凌成立汽车电子联合实验室

龙源期刊网

泛亚汽车技术中心与英飞凌成立汽车电子联合实验室

作者:万林

来源:《中国电子报》2015年第28期

本报讯泛亚汽车技术中心与英飞凌科技(中国)有限公司宣布成立汽车电子联合实验

室。

此次合作将聚焦汽车电子技术前沿,加强双方在车身电子、新能源汽车、主动安全及底盘电子等汽车电子应用领域的深层次合作,持续开拓技术创新,引领汽车朝着更安全、环保和智能化方向发展。

根据市场研究公司StrategyAnalytic近期的报告,2015年全球汽车产量将达到约9000万辆,并将以年复合增长率3.4%的速度增加至2019年的超过1亿辆。

而当前平均每辆汽车中的半导体价值约为334美元,到2019年将进一步增长到361美元。

随着汽车系统的电气化程度越来越高,车内各种功能的实现都愈加依赖半导体技术,整车厂与半导体厂商的合作也随之更为密切。

作为上海通用汽车的设计和研发工程中心,泛亚汽车技术中心一直致力于构建并完善全过程的整车开发能力。

泛亚自主开发的新车身电子电气架构和车身控制模块BCM、网关、自动空调及仪表等关键零部件和系统运用了多款英飞凌器件,现已成功投入量产,并正应用到多个车型中。

借助英飞凌在汽车电子领域强大的创新能力和成熟丰富的产品线,双方的联合实验室将进一步展开汽车电子多技术点协作开发,对应到新技术预研及关键汽车电子零件的产品化软硬件方案构建,以实现汽车电子研发领域的优势互补。

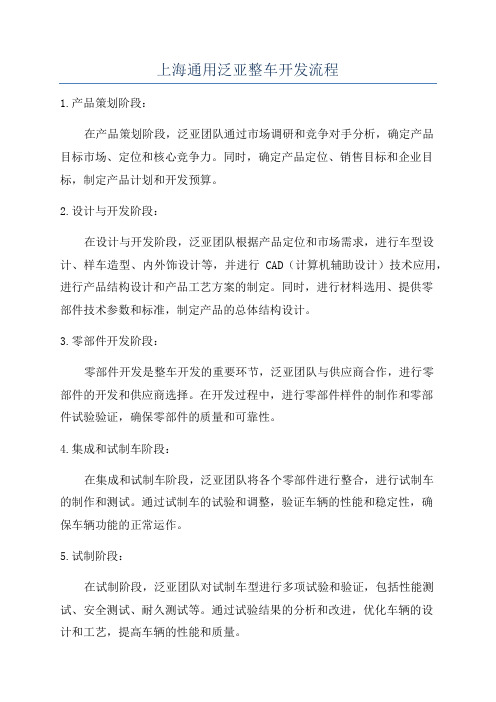

上海通用泛亚整车开发流程

上海通用泛亚整车开发流程1.产品策划阶段:在产品策划阶段,泛亚团队通过市场调研和竞争对手分析,确定产品目标市场、定位和核心竞争力。

同时,确定产品定位、销售目标和企业目标,制定产品计划和开发预算。

2.设计与开发阶段:在设计与开发阶段,泛亚团队根据产品定位和市场需求,进行车型设计、样车造型、内外饰设计等,并进行CAD(计算机辅助设计)技术应用,进行产品结构设计和产品工艺方案的制定。

同时,进行材料选用、提供零部件技术参数和标准,制定产品的总体结构设计。

3.零部件开发阶段:零部件开发是整车开发的重要环节,泛亚团队与供应商合作,进行零部件的开发和供应商选择。

在开发过程中,进行零部件样件的制作和零部件试验验证,确保零部件的质量和可靠性。

4.集成和试制车阶段:在集成和试制车阶段,泛亚团队将各个零部件进行整合,进行试制车的制作和测试。

通过试制车的试验和调整,验证车辆的性能和稳定性,确保车辆功能的正常运作。

5.试制阶段:在试制阶段,泛亚团队对试制车型进行多项试验和验证,包括性能测试、安全测试、耐久测试等。

通过试验结果的分析和改进,优化车辆的设计和工艺,提高车辆的性能和质量。

6.投产阶段:在投产阶段,泛亚团队对车辆进行最后的优化和调整,确保车辆性能达到预期的标准和要求。

并进行整车的类型审批和质量认证,确保车辆的合规性和安全性。

7.销售和售后服务阶段:一旦车辆投产并进入市场销售,泛亚团队将提供销售活动的支持和市场推广,以促进车辆的销售和市场占有率的提升。

同时,建立完善的售后服务体系,提供售后服务和维修保养,保证客户满意度和品牌忠诚度。

总结起来,上海通用泛亚的整车开发流程包括产品策划、设计与开发、零部件开发、集成和试制车、试制、投产、销售和售后服务等阶段。

通过这一流程,泛亚能够将市场需求转化为具体的产品,并确保产品质量和性能的达标,为客户提供优质的产品和服务。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

15

三、实践, 重在化整为零

Practice to break up the whole into parts

奥贝球铁设计

3.3பைடு நூலகம்曲轴

选材要点:

疲劳强度,耐磨

钢

调质钢-45、40Cr、35CrMo、42CrMo 非调质钢-48MnV、C38N2、49MnVS3、43MnVS、38MnSiV

汽油发动机轻量化设计及开发

Lightweight Design & Development of Gasoline Engine 汪新云

Xinyun Wang

上海通用/泛亚汽车技术中心 2011年12月 于上海

2011 Nov 28

泛亚动力总成 PATAC Powertrain

目 录

一、动力, 源于压力与挑战

球墨铸铁

珠光体球铁-QT700-2、QT800-2、QT800-6、QT900-2、 QT900-5 奥贝球铁-

锻钢曲轴设计 ( 38MnVS6 )

成熟设计

灰铸铁

减重~10%

主流设计

锻钢

宝马6缸镁铝复合发动机缸体

2011 Nov 28

泛亚动力总成 PATAC Powertrain

16

三、实践, 重在化整为零

耐磨、减摩

耐腐蚀 工艺 可回收

件

材料技术是发动机轻量化设计的基础; 发动机的技术进步又有力地推动了材料技术的发展。

2011 Nov 28

泛亚动力总成 PATAC Powertrain

11

一、动力, 源于压力与挑战

Power from Pressure & Challenge

19

三、实践, 重在化整为零

Practice to break up the whole into parts

3.7 进气歧管总成

减重要点:

成熟设计

铸铝歧管

减重~40~50%

主流设计

塑料进气歧管

2011 Nov 28

泛亚动力总成 PATAC Powertrain

20

三、实践, 重在化整为零

Practice to break up the whole into parts

2011 Nov 28

泛亚动力总成 PATAC Powertrain

24

2011 Nov 28

泛亚动力总成 PATAC Powertrain

Page25

2011 Nov 28

泛亚动力总成 PATAC Powertrain

Page2

一、动力, 源于压力与挑战

Power from Pressure & Challenge

二、材料, 启迪设计和开发

Material for Design & Development

三、实践, 重在化整为零

Practice to break up the whole into parts

约占发动机总 重量80%

10 %

20 %

30 %

40 %

2011 Nov 28

泛亚动力总成 PATAC Powertrain

Page13

三、实践, 重在化整为零

Practice to break up the whole into parts

3.1

缸体总成

选材要点:

高强度、优良的热疲劳性能,轻量化

2011 Nov 28

泛亚动力总成 PATAC Powertrain

Page8

二、材料, 启迪设计和开发

Material for Design & Development

2011 Nov 28

泛亚动力总成 PATAC Powertrain

Page9

二、材料, 启迪设计和开发

Material for Design & Development

二、材料, 启迪设计和开发

Material for Design & Development

三、实践, 重在化整为零

Practice to break up the whole into parts

四、前瞻, 创新引领未来

Innovation Leads future advanced technology

5

一、动力, 源于压力与挑战

Power from Pressure & Challenge

1.3 低油耗

《第三阶段乘用车燃料消耗限值》法规将于2012年实施,相比第 二阶段标准再下降20%,达到165g/km; 汽车每减重10%, 油耗可降低6%~8%;

2011 Nov 28

泛亚动力总成 PATAC Powertrain

二、材料, 启迪设计和开发

Material for Design & Development

三、实践, 重在化整为零

Practice to break up the whole into parts

四、前瞻, 创新引领未来

Innovation Leads future advanced technology

17

三、实践, 重在化整为零

Practice to break up the whole into parts

3.5

凸轮轴总成

选材要点:

耐磨损,耐胶着,耐点 蚀,刚性、弯曲、扭转性 能好

成熟设计

铸造/锻造连杆

减重~30~50%

主流设计

装配式凸轮轴

2011 Nov 28

泛亚动力总成 PATAC Powertrain

Practice to break up the whole into parts

3.4

连杆总成

选材要点:

疲劳强度,轻量化

成熟设计

锻造连杆

减重~10%

切断/胀断工艺

主流设计

粉末冶金

减重~40%

胀断工艺

发展方向

铝基合金,碳纤维

2011 Nov 28

泛亚动力总成 PATAC Powertrain

18

三、实践, 重在化整为零

Practice to break up the whole into parts

3.6 增压器和排气歧管

选材要点:

较高的高温强度和热疲劳强度、 低的蠕变性能和优良的抗氧化性

塑料压气机壳体

泛亚动力总成 PATAC Powertrain

集成排气歧管的不锈 钢涡壳

2011 Nov 28

2011 Nov 28

泛亚动力总成 PATAC Powertrain

22

一、动力, 源于压力与挑战

Power from Pressure & Challenge

二、材料, 启迪设计和开发

Material for Design & Development

三、实践, 重在化整为零

Practice to break up the whole into parts

塑料油底壳

3.8 油底壳总成

冲压油底壳

组合式油底壳

成本低, NVH较差 重量较轻

铸铝油底壳

成本较高,NVH好 重量一般

2011 Nov 28

成本高 NVH待验证 重量轻

泛亚动力总成 PATAC Powertrain

21

三、实践, 重在化整为零

Practice to break up the whole into parts

成熟设计

灰铸铁(FC250)

减重~30%

主流设计

铝合金

减重~45%

发展方向

镁合金

开发难点:

耐热镁合金材料开发 材料性能测试-高周与低周疲劳性能、蠕变抗力、耐 腐蚀性能、螺栓摩擦性能及载荷保持能力 铸造工艺 毛坯检测技术 泛亚动力总成

2011 Nov 28

宝马6缸镁铝复合发动机缸体

2011 Nov 28

泛亚动力总成 PATAC Powertrain

Page10

二、材料, 启迪设计和开发

材料特性

Material for Design & Development

零部件工作条件

发动机开发目标 低排放 低油耗 低成本 低噪音 高性能

强度 密度 耐热

更高的机械载荷 更高的温度 更强的腐蚀环境 更苛刻的润滑条

Actively explore new energy study “blue sea”,meanwhile do not neglect the traditional energy innovation.

2020年之前全球轻型车动力总成技术市 场份额预测(数据来源:IHS)

2025年之前中国动力总成技术市场 份额预测(数据来源:Roland Berger)

PATAC Powertrain

14

三、实践, 重在化整为零

Practice to break up the whole into parts

3.2

缸盖总成

选材要点:

高强度、优良的热疲劳性能,轻量化

成熟设计

铝合金

减重~15%

集成排气歧 管设计

发展方向

镁合金

2011 Nov 28

泛亚动力总成 PATAC Powertrain

四、前瞻, 创新引领未来

Innovation Leads future advanced technology

2011 Nov 28

泛亚动力总成 PATAC Powertrain

Page23

四、前瞻, 创新引领未来Innovation Leads future advanced technology