铜阳极泥富集贵金属的方法试验

选择性从铜阳极泥中提取金银的工艺方法

选择性从铜阳极泥中提取金银的工艺方法一,方法概述本方法介绍了选择性从铜阳极泥中提取金银的工艺方法,属于有色金属湿法冶金及二次资源回收方面的技术方法。

首先将铜阳极泥磨细后进行硫酸溶液浸出脱铜,经过滤、洗涤后得到脱铜阳极泥;然后脱铜阳极泥经硫脲浸出金银得到硫脲浸出液;最后将硫脲浸出液放入隔膜电解槽中进行电沉积金银,即在钛板表面得到金银合金。

该方法金、银的浸出率分别大于95% 和99%,电解沉积率分别大于99. 5% 和98. 5%,金、银直收率分别大于94% 和96%,能较有效的回收铜阳极泥中的金银,且该方法为全湿法处理过程,成本较低,对环境的污染较二,工艺方法基本原理选择性从铜阳极泥中提取金银的工艺方法,属于有色金属湿法冶金及二次资源回收工艺技术方法。

在铜电解精炼过程中,粗铜阳极中的不溶性组分作为阳极泥沉降至电解槽的底部,当更换电解槽中的阳极时,从所述的电解槽中获得所述的铜阳极泥。

在所述的铜阳极泥中,通常含有铜、镍、铅、银、金、硒、碲、砷、锑、铋及少量的铂族金属等。

目前,国内外铜阳极泥处理仍以传统的火法工艺为主,因其操作环境差、污染严重、生产周期长、有价金属不易综合利用等诸多问题而面临挑战。

此外,火法工艺对中小企业来说,投资大、设备利用率低、铅害难解决。

因此,采用湿法冶金从铜阳极泥中选择性从铜阳极泥中提取金银的工艺方法过程中的重要课题。

1986 年7月在有色金属冶炼刊物清华大学华老师与席教授介绍的“从铜电解阳极泥中提取金、银的萃取工艺”,提出了用二(2- 乙基己基)硫醚萃取金、银的处理铜阳极泥的工艺流程,包括如下主要工序:物料预处理,硝酸浸出银,萃取提取银,王水浸出硝酸浸银渣中的金,萃取提取金。

此文需用硝酸浸银与王水浸金,两种浸出液中杂质很多,虽然经过萃取能将金、银与大部分杂质进行分离,但是对于浸出液中其他有价元素的回收以及萃取剂的净化带来一定的麻烦,且所用的硫醚类萃取剂味臭,操作环境不好。

1997年9 月昆明贵金属研究所杨老师等人发明的“从高砷铜阳极泥提取金银及有价金属的方法”,提出包括利用NaOH 浸出高砷铜阳极泥,并用复合萃取剂从溶液中萃取回收金,其特征是阳极泥在固液比为1 :(8 ~20) 、温度80 ~90℃条件下,用100 ~300g/L 的NaOH溶液浸出,以除去砷、铅,然后利用已知工艺综合回收金银及其它有价金属。

从铜阳极泥中综合回收重有色金属和稀_贵金属

收稿日期:1999207220作者简介:侯慧芬(1936~),女,高级工程师.学术讲座文章编号:1005-2046(2000)02-0088-06从铜阳极泥中综合回收重有色金属和稀、贵金属侯慧芬(上海市有色金属总公司,上海200080) 摘 要:本文详细讨论了从铜阳极泥中综合回收重有色金属和稀、贵金属的火法———电解,焙烧———湿法及全湿法等主要工艺流程;并简要分析比较了3类流程的技术、经济特点。

关键词:铜阳极泥;综合回收;贵金属;硒中图分类号:TF811 文献标识码:B1 引 言铜阳极泥由阳极铜在电解精炼过程中不溶于电解液的各种物质所组成,其成分及产率主要与铜阳极成分、铸锭质量及电解技术条件有关。

阳极泥产率一般为012~1%,其主要成分(%)为:Cu 10~35、Ag 1~28、Au 011~115、Se 2~23、T e 015~8、S 2~10、Pb 1~25、Ni 011~15、Sb 011~10、As 011~5、Bi 011~1,铂族金属微量(约70g/t ),H 2O 25~40。

阳极泥中各元素的赋存状态较复杂。

其中以金属状态存在的有铂族金属、金、大部分铜和少量银;硒、碲、大部分银、少量铜和金则以金属硒化物及碲化物形式存在,如Ag 2Se 、Ag 2T e 、CuAgSe 、Au 2T e 、AgAuT e 和Cu 2Se ;还有少量银和铜为AgCl 、Cu 2S 和Cu 2O ;其余金属则大多数为氧化物、复杂氧化物或砷酸盐、锑酸盐。

因此,阳极泥处理是根据所含各种金属及化合物的物理化学性质,选择适当的化学冶金方法以提取金、银、铜、硒、碲,并附带回收其余重金属和铂族元素。

由于各电解铜厂的阳极泥组成和生产规模不同,各厂处理阳极泥的工艺流程也不同。

但一般均包括下列主要部分:(1)分离回收铜、硒;(2)提取金、银;(3)从有关中间产物中回收其余有色重金属和稀、贵金属;(4)各种粗金属和化合物的精炼、提纯以产出所需纯度的最终产品。

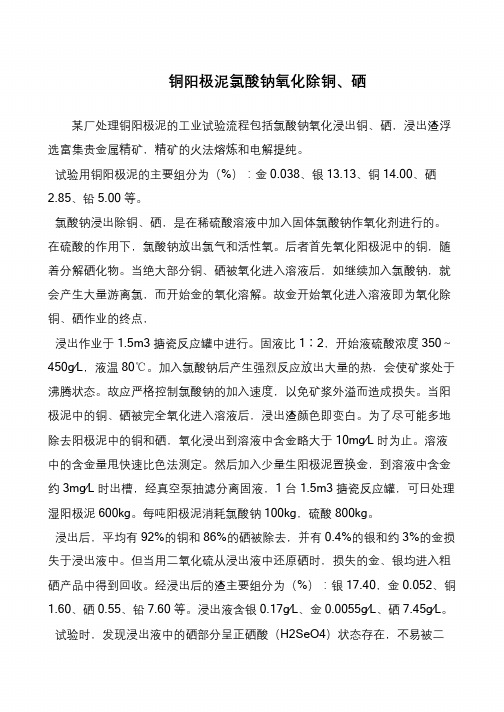

铜阳极泥氯酸钠氧化除铜、硒

世上无难事,只要肯攀登铜阳极泥氯酸钠氧化除铜、硒某厂处理铜阳极泥的工业试验流程包括氯酸钠氧化浸出铜、硒,浸出渣浮选富集贵金属精矿,精矿的火法熔炼和电解提纯。

试验用铜阳极泥的主要组分为(%):金0.038、银13.13、铜14.00、硒2.85、铅5.00 等。

氯酸钠浸出除铜、硒,是在稀硫酸溶液中加入固体氯酸钠作氧化剂进行的。

在硫酸的作用下,氯酸钠放出氯气和活性氧。

后者首先氧化阳极泥中的铜,随着分解硒化物。

当绝大部分铜、硒被氧化进入溶液后,如继续加入氯酸钠,就会产生大量游离氯,而开始金的氧化溶解。

故金开始氧化进入溶液即为氧化除铜、硒作业的终点,浸出作业于1.5m3 搪瓷反应罐中进行。

固液比1∶2,开始液硫酸浓度350~450g∕L,液温80℃。

加入氯酸钠后产生强烈反应放出大量的热,会使矿浆处于沸腾状态。

故应严格控制氯酸钠的加入速度,以免矿浆外溢而造成损失。

当阳极泥中的铜、硒被完全氧化进入溶液后,浸出渣颜色即变白。

为了尽可能多地除去阳极泥中的铜和硒,氧化浸出到溶液中含金略大于10mg∕L时为止。

溶液中的含金量甩快速比色法测定。

然后加入少量生阳极泥置换金,到溶液中含金约3mg∕L时出槽,经真空泵抽滤分离固液,1 台1.5m3 搪瓷反应罐,可日处理湿阳极泥600kg。

每吨阳极泥消耗氯酸钠100kg,硫酸800kg。

浸出后,平均有92%的铜和86%的硒被除去,并有0.4%的银和约3%的金损失于浸出液中。

但当用二氧化硫从浸出液中还原硒时,损失的金、银均进入粗硒产品中得到回收。

经浸出后的渣主要组分为(%):银17.40,金0.052、铜1.60、硒0.55、铅7.60 等。

浸出液含银0.17g∕L、金0.0055g∕L、硒7.45g∕L。

试验时,发现浸出液中的硒部分呈正硒酸(H2SeO4)状态存在,不易被二。

从某富料分离碲和贵金属的试验研究

K EY O R DS :rc tra ;tlu im ;p e iusme as;ef c ie s p r to W i h ma e il el ru r co tl f tv e a ai n e

碲 属于 稀散 元 素 , 被誉 为 “ 代 工业 、 防 与尖 现 国

ABSTRACT:“Rih ma e il i rc mi t r wih el ru c tra ” s a ih xue t t l i m a d p e ius meas, ih i p o u e i t u n r c o t l whc s r d c d n he

钟 勇

( 昆明理 工 大 学冶金 与能源工 程 学院 , 昆明 6 0 9 ) 5 0 3

摘 要 : 富料” “ 是铜阳极泥经分铜富集作用产生的一种富含碲 和贵金属 的混 合物。本文提 出了从富

料 中分 离 碲 和贵 金 属 , 几 乎不 氧化 贵 金 属 的前 提 下 , 效 地 回 收 碲 和 贵 金 属 的 工 艺 方 法 。用 N 2 O 在 有 aC 与 富料 均 匀 混 合 , 30 o 在 0 C下焙 烧 7h 然 后 在 N O , a H溶 液 中 浸 出碲 , 个 过 程 贵 金 属 几 乎 不 被 氧 化 而 留 整 在 渣 中 。在 最 佳 条 件 下 , 浸 出率 达 9 . % , 而 为 实 现 碲 和 贵 金 属 有 效 回 收 打 下 基 础 。 碲 5O 从

关键词 : 富料 ; ; 碲 贵金属 ; 有效分离 中 图分 类 号 :F 4 . ; F 3 T 8 3 5 T 8 文献标识码 : A D I1 . 99 ji n 10 — 84 2 1 .2 0 0 O : 3 6/. s. 0 5 7 5. 0 10 . 2 0 s

铜阳极泥的水溶液氯化法分离金

世上无难事,只要肯攀登

铜阳极泥的水溶液氯化法分离金

水溶液氯化法,是现今广泛采用的贵金属冶金方法之一。

某厂处理铜阳极泥采用的液氯化-萃取法流程,是将阳极泥的稀硫酸直接浸出脱铜渣,置于稀盐酸液中加热并通氯气氯化,使金溶解生成HAuCl4 进入溶液,银及其化合物分解后生成氯化银沉淀,硒生成硒酸或亚硒酸与铜、铅等的氯化物一起进入溶液。

其反应为:

2Au+3Cl2+2HCl 2HAuCl4

Ag2Se+3Cl2+3H2O 2AgCl↓+H2SeO3+4HCl

或Ag2Se+4Cl2+4H2O 2AgCl↓+H2SeO4+6HCl

Ag2SeO3+2HCl 2AgCl↓+H2SeO3

或Ag2SeO3+Cl2+H2O 2AgCl↓+H2SeO4

2Me+4HCl+O2 2MeCl2+2H2O

氯化作业在固液比1∶4 的1.5mol∕L盐酸液中进行,加入脱铜浸出渣重量15%的食盐,加热至80~90℃,在搅拌下,于密封反应器中微正压氯化4h。

产出的氯化掖中贵金属回收率为:金大于99%、铂大于95%、钯97%,送仲辛醇萃取金后回收铂、钯。

银绝大部分以氯化银形式留于氯化渣中,用1mol/L 盐酸液洗涤(洗液返回氯化浸出)后用氨浸出银。

氨浸出渣经水煮后过滤弃去,滤液冷却产出氯化铅。

某厂十多年来使用水溶液氯化法处理铜阳极泥脱铜浸出渣、贵金属精矿、浓

硫酸浸煮渣和蒸馏锇、钌后的残渣等,均获得了较好的效果。

氯化浸出使用3mol∕L盐酸液,固液比1∶4~5,食盐加入量为渣重的10% (或不加),液温80~90℃,通氯气氯化8h。

氯化作业在耐酸搪瓷反应釜中,。

采用加盐氧化焙烧—硫酸浸出工艺从铜阳极泥中回收铜和银

Vol. 40 No. 2(Sum. 176)Apr 2021第40卷第2期(总第176期)2021牟4月湿法冶金 .Hydrometa l urgyofChina 采用加盐氧化焙烧一硫酸浸出工艺从铜阳极泥中回收铜和银张二军】,肖芬2(1.郴州市聚兴环保科技有限公司,湖南 郴州423000;2.郴州市中恒项目管理有限公司,湖南 郴州423000)摘要:采用加盐氧化焙烧一硫酸浸出工艺从铜阳极泥中回收铜和银,考察了焙烧及浸出条件对铜、银浸出率的影响。

结果表明:铜阳极泥50 g,在硝酸钠用量10 g 、650 C 条件下焙烧2. 5 h,然后在硫酸加入量7. 5 g 、液固体积质量比5/1)5 C 下浸出2 h,铜、银浸出率分别为96.38%)6.67%,有较好的浸出效果+关键词:铜阳极泥;铜;银;回收中图分类号:TF811;TF832;TF803. 21 文献标识码:A 文章编号= 1009-2617(2021)02-0106-04DOI : 10. 13355/j. cnki. sfyj. 2021. 02. 004在铜冶金过程中,由于金属间的理化性质差 异,精矿中的金、银、、白、耙等贵金属被富集在粗铜 中,粗铜通过电解得到电解铜,金、银、、白、耙等留在阳极泥中-T 。

阳极泥的处理方法有多种,以湿 法居多+湿法处理铜阳极泥所用浸出剂主要是硫 酸[48],同时加入一定量氧化剂,如双氧水、氯化铁、二氧化猛、高猛酸钾、氯酸钠等,铜被浸出到浸 出液中,金、银等留在浸出渣中+浸出渣中的银可采用火法9或氯化一氨水浸出法回收-10. ,但通常 工艺流程长,银损失量较大。

铜阳极泥中银含量 较高,直接用硝酸浸出会产生大量氮氧化物-11],操作环境较差+采用预处理一联合法回收”14铜、银,不仅生产成本较高,还会使阳极泥中的铅、 &、锡等金属部分浸出,不利于下一步综合回收+ 硫酸化焙烧一浸出法-1'6虽流程较短、贵金属回收率也较高,但操作环境差,尾气处理不易到位, 容易造成二次污染。

铜阳极泥渣中浸出碲的试验研究

p r t r f7 ℃ ,t ed s g fp t s i m e m a g n t f0 8 a d p 1 6 h e l ru l a h n a e e a u e o 0 h o a e o o a su p r n a a e o . n H . ,t et l i m e c i g r t u

2 Gux m et r in i pp rGr u . iiS le ,Ja gx Co e o p,Guii 5 4,Ja g 。Chi ) x 42 33 in xi na

Ab t a t Th x r c i n c n ii n ft l r u we e d s u s d wih t l r u b a i g r s d e fo c p e s r c : e e t a to o d to so e l i m r i c s e t e l i m— e rn e i u r m o p r u u a o e s i sr w t ra s n d l me a a ma e il .Th fe to a h n i ,t m p r t r ,d s g fp t s i m e m a g n t ee f c fl c i g tme e e a u e o a e o o a su p r n a a e e

阳极泥冶炼技术方法

阳极泥冶炼技术方法一、方法概述在铜冶炼企业中,生产出来的冰铜是一种中间产品,冰铜经过阳极炉或转炉冶炼,得到另外的铜冶炼的中间产品粗铜,铜冶炼企业通常处理粗铜的方法是采用电解方法,通过粗铜电解,得到电解铜,既阴极铜,在粗铜电解过程中大量的杂质元素,有价金属,如:铜、铅、锡、金、银、铂、钯、硒、碲等贵金属和稀有金属,都以铜电解阳极泥的形式沉淀富集,为了综合回收这些有价金属,保证资源的合理应用,对于这种铜阳极泥的后续处理,本文研究的是阳极泥的冶炼技术方法,其特点是在分批次增加投料量,炉底吹压缩空气,搅拌了炉料,避免粘渣坐底,将阳极泥倒出1/2至1/3,然后投入冷料,继续熔炼,高温沉淀从原来的4小时缩短为2小时,分批次放渣,然后再继续投料熔炼,每个循环中,保持炉体阳极泥占1/2至2/3,可起到对冷料预热效果,本发明的阳极泥冶炼方法,操作规程改变,单循环变为往复循环,冷料预热,热阳极泥冷却相互作用,既节约能源损失,又减少了阳极泥冷却时间,提高了出产效率,降低了吨生产成本。

阳极泥冶炼技术方法,其特点是分批次增加投料量,炉底吹压缩空气,搅拌了炉料,避免粘渣坐底,将阳极泥倒出1/2至1/3,然后投入冷料,继续熔炼,高温沉淀从原来的4小时缩短为2小时,分批次放渣,然后再继续投料熔炼,每个循环中,保持炉体阳极泥占1/2至2/3,可起到对冷料预热效果。

传统阳极泥冶炼,主要采用投料、熔炼、放料、放渣,然后再投料方式,每个环节执行完再进行另外工序,由于投料预热、放溶液冷却等环节造成热量损耗,增加了生产成本,不利于节能减排。

二、技术内容本阳极泥冶炼技术方法在于克服现有技术的不足,设计合理、安装方便、成本低的阳极泥冶炼方法。

其特点是分批次增加投料量,炉底吹压缩空气,搅拌了炉料,避免粘渣坐底,将阳极泥倒出1/2至1/3,然后投入冷料,继续熔炼,高温沉淀从原来的4小时缩短为2小时,分批次放渣,然后再继续投料熔炼,每个循环中,保持炉体阳极泥占1/2至2/3,可起到对冷料预热效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铜阳极泥富集贵金属的方法试验一,概述在铜冶炼工艺过程中,生产出来的冰铜是一种中间产品,冰铜经过阳极炉或转炉冶炼,得到另外的铜冶炼的中间产品粗铜,铜冶炼企业通常处理粗铜的方法是采用电解方法,通过粗铜电解,得到电解铜,既阴极铜,在粗铜电解过程中大量的杂质元素,有价金属,如:铜、铅、锡、金、银、铂、钯、硒、碲等贵金属和稀有金属,都以铜电解阳极泥的形式沉淀富集,本方法试验是属于有色金属的湿法冶金,试验原料是一种高杂质铜阳极泥预处理富集贵金属的方法。

步骤是向沥干水分后的铜阳极泥中加入硫酸调浆,置于微波反应炉中,进行微波酸浸5~30min,然后进行固液分离,得到微波酸浸渣和微波酸浸液,向微波酸浸渣中加入稀硫酸调浆,在通入氧气压力为0.8~1.2MPa条件下,将微波酸浸浆料置于高压反应釜中进行加压酸浸4~6h,得到加压酸浸渣和加压酸浸液,从加压酸浸渣中回收金和银,从加压酸浸液中回收镍。

本发明的技术方案同时提高了杂质铜阳极泥中的铜、硒、碲和镍浸出回收率,缩短了铜阳极泥的处理时间,提高了铜阳极泥的处理量,使贵金属走向合理且集中,有利于综合回收。

二、方法试验来源本方法试验是有色金属的湿法冶金,试验原料是广东某铜冶炼企业电解产出的一种高杂质铜阳极泥,粗铜电解精炼过程中,在直流电作用下阳极上的铜和电位较负的贱金属溶解进入溶液,而正电性金属,如金、银和铂族金属它们在阳极上不进行电化学溶解,而以极细的分散状态落入槽底形成铜阳极泥。

铜阳极泥中含有大量的贵金属、铂族金属和稀有元素,是提取稀贵金属的重要原料。

为了有效提取铜阳极泥的稀贵金属,并有利于其他有价元素的回收,需要对阳极泥进行预处理,预处理过程的目的是尽可能脱除铜、硒、碲、镍等金属并使贵金属得到富集,然后再用火法或湿法的方法进行回收金、银和铂族金属。

铜、硒、碲、镍等元素在铜阳极泥中占有极大的比例,而且它的存在对后续的贵金属分离有重大的影响,因此需要对其进行预处理回收,以降低后续工作的试剂耗量和缩短生产周期。

有关高杂质铜阳极泥预处理方法的报道很多,目前国内外采用较多的方法是硫酸盐化焙烧-硫酸浸出法、氧化焙烧-硫酸浸出法、常压空气搅拌硫酸直接浸出法等。

传统的高杂铜阳极泥的预处理工艺,存在原料适应性差,金属分散,生产效率较低等缺点。

预处理过程中有价金属的走向分散,会使得金属的回收难度增加,提高了生产的成本,不利于后续的提取贵金属工艺的顺利进行,直接影响贵金属提取效率与产品的质量。

微波浸出具有反应速度快,浸出率高等特点,但对于氧化物的浸出率较低,使得铜阳极泥的贵贱金属分离不完全;而加压浸出对氧化物的浸出十分有利,氧化物浸出率较高,但对硒、碲等稀散金属的浸出效果不明显。

三、方法试验目的本方法试验是针对现有技术存在的问题,通过方法试验研究一种高杂质铜阳极泥预处理富集贵金属的方法,目的是通过微波浸出-加压酸浸的联合预处理工艺,同时将高杂质铜阳极泥中的铜、硒、碲和镍浸出回收,缩短了铜阳极泥的处理时间,提高了铜阳极泥的处理量,使贵金属走向合理且集中,有利于综合回收。

四、基本技术方案和步骤(1)微波酸浸:向高杂质铜阳极泥中加水进行粗调浆,筛去颗粒直径大于5mm的沙粒类杂质,沥干水分,向沥干水分后的铜阳极泥中加入浓度为100~500g/L的硫酸调浆,得到铜阳极泥浆料,控制铜阳极泥浆料中铜阳极泥的重量浓度在5~30%;将铜阳极泥浆料置于微波反应炉中,通入或加入氧化剂,微波频率为2450MHz,微波加热功率为300~1000w,在微波反应炉中进行酸浸5~30min,然后进行固液分离,得到微波酸浸渣和微波酸浸液,从微波酸浸液中回收铜、硒和碲;(2)加压酸浸:向微波酸浸渣中加入浓度为100~500g/L稀硫酸调浆,搅拌0.5-1.5h,得到微波酸浸浆料,控制微波酸浸浆料中微波酸浸渣的重量浓度在10~30%;在通入氧气压力为0.8~1.2MPa条件下,将微波酸浸浆料置于高压反应釜中,浸出反应温度为165~185℃,搅拌速度400~1000r/min,进行加压酸浸4~6h后进行固液分离,得到加压酸浸渣和加压酸浸液,从加压酸浸渣中回收金和银,从加压酸浸液中回收镍。

其中,步骤(1)中所加入的氧化剂为压缩空气、工业纯氧、富氧空气或H2O2中的一种或两种;采用H2O2时,H2O2的用量为1~5molH2O2/L浆料。

所述的高杂质铜阳极泥中的主要贵金属成分为铜、硒、碲、镍、银和金。

与现有技术相比,五、方法试验结论传统浸取方法中矿物加热浸出一定时间后,浸出反应产生的较致密物质会包裹未反应矿核,使浸出反应受阻。

而采用微波强化浸取配有相应添加物的矿石,使矿粒间产生热应力裂纹和孔隙或与添加物反应,不断更新反应界面,将有助于改善浸出效果,由于微波的特性以及微波的热效应和非热效应,使得微波加热相对于传统加热具有很多无可比拟的优点,微波加热是从物质的内部加热,具有自动平衡的性能,因而加热均匀;微波能够渗入到物料内部,对被加热物料直接发热,而不是依靠物料本身的热传导,因而克服了常规加热方法加热慢的缺点,使浸出时间大幅度降低。

以硫酸和双氧水为介质,对铜阳极泥进行微波酸浸实验,该法具有反应速度快,浸出率高等特点。

铜阳极泥的加压浸出是在密闭的反应容器内进行,加压可以使反应温度提高到溶液的沸点以上,使气体介质在浸出过程中具有较高的分压,让反应能在更有效的条件下进行,使浸出过程得到强化。

其次,在加压条件下反应温度允许升高,对反应的热力学和动力学都有利。

提高浸出温度,加快浸出速度,从而大大缩短浸出时间。

本方法试验对高杂铜阳极泥的新预处理分离工艺,可使铜阳极泥中大部分的铜、硒、碲、镍浸出,铜、硒、碲、镍的浸出率分别达到96~99%、93~98%、94~99%、90~94%,并得到含金银1.5%、14%左右的富集渣。

经过微波-加压酸浸后的浸出液和浸出渣容易处理,有利于综合回收其中的有价值金属,使得稀贵金属后续的提纯工艺得以大幅度的简化,稀贵金属回收率高,生产成本降低,劳动强度低,处理时间短,有利于节能减排和绿色生产。

六、方法试验特点1.高杂质铜阳极泥预处理富集贵金属的方法试验,其特点在于按照以下步骤进行:(1)微波酸浸:向高杂质铜阳极泥中加水进行粗调浆,筛去颗粒直径大于5mm的沙粒类杂质,沥干水分,向沥干水分后的铜阳极泥中加入浓度为100~500g/L的硫酸调浆,得到铜阳极泥浆料,控制铜阳极泥浆料中铜阳极泥的重量浓度在5~30%,将铜阳极泥浆料置于微波反应炉中,通入或加入氧化剂,微波频率为2450MHz,微波加热功率为300~1000w,在微波反应炉中进行酸浸5~30min,然后进行固液分离,得到微波酸浸渣和微波酸浸液,从微波酸浸液中回收铜、硒和碲;(2)加压酸浸:向微波酸浸渣中加入浓度为100~500g/L稀硫酸调浆,搅拌0.5-1.5h,得到微波酸浸浆料,控制微波酸浸浆料中微波酸浸渣的重量浓度在10~30%;在通入氧气压力为0.8~1.2MPa条件下,将微波酸浸浆料置于高压反应釜中,浸出反应温度为165~185℃,搅拌速度400~1000r/min,进行加压酸浸4~6h后进行固液分离,得到加压酸浸渣和加压酸浸液,从加压酸浸渣中回收金和银,从加压酸浸液中回收镍。

2.高杂质铜阳极泥预处理富集贵金属的方法试验,其特点在于步骤(1)中所加入的氧化剂为压缩空气、工业纯氧、富氧空气或H2O2中的一种或两种;采用H2O2时,H2O2的用量为1~5molH2O2/L浆料。

3.高杂质铜阳极泥预处理富集贵金属的方法试验,其特点在于高杂质铜阳极泥中的主要贵金属成分为铜、硒、碲、镍、银和金。

一种高杂质铜阳极泥预处理富集贵金属的方法七、附图说明图1是本方法试验的工艺流程图。

八、方法试验下面结合试验例对本方法试验的技术方案做进一步说明。

方法试验例中所用的高杂质铜阳极泥由广东铜冶炼公司提供,所用铜阳极泥的成分如表1:表1 阳极泥成分元素Au Ag Cu Ni Se Te重量含量422.6g·t- 13.62% 14.68% 16.88% 3.13% 0.669%试验1(1)微波酸浸:向高杂质铜阳极泥中加水进行粗调浆,筛去颗粒直径大于5mm的沙粒类杂质,沥干水分,向沥干水分后的铜阳极泥中加入浓度为500g/L的硫酸调浆,得到铜阳极泥浆料,控制铜阳极泥浆料中铜阳极泥的重量浓度在30%;将铜阳极泥浆料置于微波反应炉中,加入氧化剂H2O2,H2O2的用量为 2.5molH2O2/L 浆料,微波频率为2450MHz,微波加热功率为500w,在微波反应炉中进行酸浸20min,然后进行固液分离,得到微波酸浸渣和微波酸浸液,从微波酸浸液中回收铜、硒和碲;(2)加压酸浸:向微波酸浸渣中加入浓度为300g/L稀硫酸调浆,搅拌0.5h,得到微波酸浸浆料,控制微波酸浸浆料中微波酸浸渣的重量浓度在30%;在通入氧气压力为 1.2MPa 条件下,将微波酸浸浆料置于高压反应釜中,浸出反应温度为185℃,搅拌速度750r/min,进行加压酸浸4h后进行固液分离,得到加压酸浸渣和加压酸浸液,从加压酸浸渣中回收金和银,从加压酸浸液中回收镍。

高杂质铜阳极泥经过以上两个步骤后,经化学分析结果得出:铜浸出率为98%、硒浸出率为97%、碲浸出率为97%、镍的浸出率为94%,银的浸出率为2.4%,加压酸浸渣中金银的品位分别为1.6%、12.5%。

试验2(1)微波酸浸:向高杂质铜阳极泥中加水进行粗调浆,筛去颗粒直径大于5mm的沙粒类杂质,沥干水分,向沥干水分后的铜阳极泥中加入浓度为400g/L的硫酸调浆,得到铜阳极泥浆料,控制铜阳极泥浆料中铜阳极泥的重量浓度在20%;将铜阳极泥浆料置于微波反应炉中,加入氧化剂H2O2,H2O2的用量为5molH2O2/L浆料,微波频率为2450MHz,微波加热功率为1000w,在微波反应炉中进行酸浸30min,然后进行固液分离,得到微波酸浸渣和微波酸浸液,从微波酸浸液中回收铜、硒和碲;(2)加压酸浸:向微波酸浸渣中加入浓度为500g/L稀硫酸调浆,搅拌1.0h,得到微波酸浸浆料,控制微波酸浸浆料中微波酸浸渣的重量浓度在20%;在通入氧气压力为 1.0MPa 条件下,将微波酸浸浆料置于高压反应釜中,浸出反应温度为175℃,搅拌速度900r/min,进行加压酸浸6h后进行固液分离,得到加压酸浸渣和加压酸浸液,从加压酸浸渣中回收金和银,从加压酸浸液中回收镍。

铜阳极泥经过以上两个步骤后,经化学分析结果得出:铜浸出率为97%、硒浸出率为96%、碲浸出率为96%、镍的浸出率为93%,银的浸出率为2%,加压酸浸渣中金银的品位分别为1.5%、13%。

试验3(1)微波酸浸:向高杂质铜阳极泥中加水进行粗调浆,筛去颗粒直径大于5mm的沙粒类杂质,沥干水分,向沥干水分后的铜阳极泥中加入浓度为250g/L的硫酸调浆,得到铜阳极泥浆料,控制铜阳极泥浆料中铜阳极泥的重量浓度在10%;将铜阳极泥浆料置于微波反应炉中,加入氧化剂H2O2,H2O2的用量为3molH2O2/L浆料,微波频率为2450MHz,微波加热功率为300w,在微波反应炉中进行酸浸30min,然后进行固液分离,得到微波酸浸渣和微波酸浸液,从微波酸浸液中回收铜、硒和碲;(2)加压酸浸:向微波酸浸渣中加入浓度为200g/L稀硫酸调浆,搅拌1.5h,得到微波酸浸浆料,控制微波酸浸浆料中微波酸浸渣的重量浓度在10%;在通入氧气压力为0.8MPa 条件下,将微波酸浸浆料置于高压反应釜中,浸出反应温度为165℃,搅拌速度600r/min,进行加压酸浸5h后进行固液分离,得到加压酸浸渣和加压酸浸液,从加压酸浸渣中回收金和银,从加压酸浸液中回收镍。