通孔盲孔埋孔的区别

如何在高速PCB设计中充分利用通孔技术(THT)

环测威官网:/目前,高速PCB设计已广泛应用于电信,计算机,图形和图像处理等众多领域,所有高科技增值产品均设计用于低功耗,低电磁辐射,高可靠性,小型化和轻便化重量。

为了实现这些目标,通孔技术(THT)的设计和实现对于高速PCB设计具有极其重要的意义。

通孔技术通孔是多层PCB设计的重要组成部分之一。

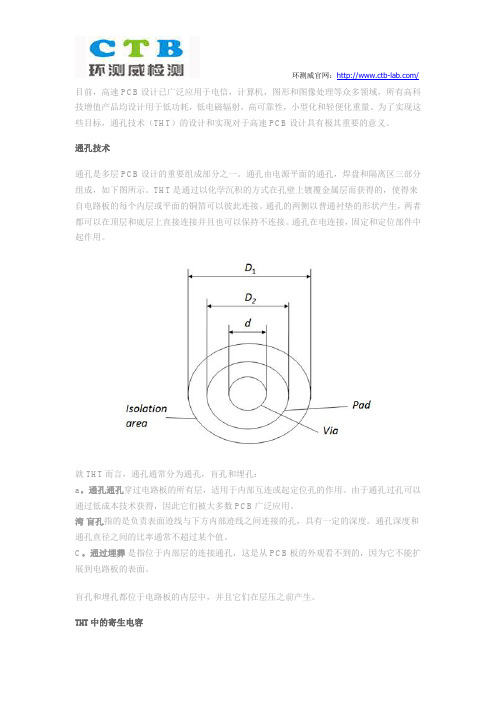

通孔由电源平面的通孔,焊盘和隔离区三部分组成,如下图所示。

THT是通过以化学沉积的方式在孔壁上镀覆金属层而获得的,使得来自电路板的每个内层或平面的铜箔可以彼此连接。

通孔的两侧以普通衬垫的形状产生,两者都可以在顶层和底层上直接连接并且也可以保持不连接。

通孔在电连接,固定和定位部件中起作用。

就THT而言,通孔通常分为通孔,盲孔和埋孔:a。

通孔通孔穿过电路板的所有层,适用于内部互连或起定位孔的作用。

由于通孔过孔可以通过低成本技术获得,因此它们被大多数PCB广泛应用。

湾盲孔指的是负责表面迹线与下方内部迹线之间连接的孔,具有一定的深度。

通孔深度和通孔直径之间的比率通常不超过某个值。

C。

通过埋葬是指位于内部层的连接通孔,这是从PCB板的外观看不到的,因为它不能扩展到电路板的表面。

盲孔和埋孔都位于电路板的内层中,并且它们在层压之前产生。

THT中的寄生电容环测威官网:/通孔具有寄生电容到地面。

地平面上隔离通孔的直径为D 2 ; 通孔垫的直径为D 1 ; PCB厚度为T ; 衬底材料的介电常数是ε。

然后,通孔的寄生电容可以通过公式来计算c ^ =1.41 εŤ d 1 /(d 2 - d 1)寄生电容对电路的主要影响是延长信号的上升时间和降低电路运行速度。

因此,较低的寄生电容越好。

THT中的寄生电感通孔也具有寄生电感。

在高速数字电路设计过程中,寄生电感引起的危害通常大于寄生电容引起的危险。

寄生串联电感会削弱旁路电容的功能,降低整个电力系统的滤波效果。

当通孔的电感表示为L,通孔长度为h,通孔直径为d时,通孔的寄生电感可以通过符合公式L = 5.08 h [In(4 h / d)+1 来计算出来]基于该公式,通孔直径很少与电感相关,影响电感的最大元素是通孔长度。

PCB微孔成孔工艺技术简介

PCB微孔成孔工艺技术简介1.引言孔在PCB中的主要作用是实现层间互连或安装元件,几乎所有的PCB需要孔。

随着电子产品越来越复杂,PCB上的孔越来越密,技术难度越来越高,设备投入越来越大,因此成孔技术越来越重要,值得深入研究。

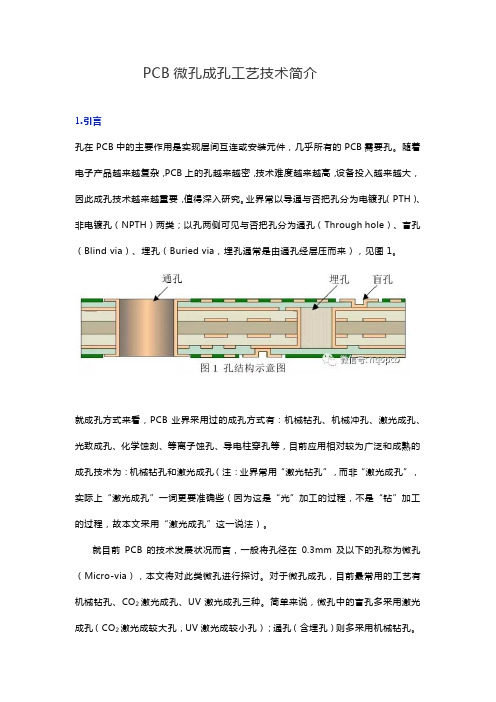

业界常以导通与否把孔分为电镀孔(PTH)、非电镀孔(NPTH)两类;以孔两侧可见与否把孔分为通孔(Through hole)、盲孔(Blind via)、埋孔(Buried via,埋孔通常是由通孔经层压而来),见图1。

就成孔方式来看,PCB业界采用过的成孔方式有:机械钻孔、机械冲孔、激光成孔、光致成孔、化学蚀刻、等离子蚀孔、导电柱穿孔等,目前应用相对较为广泛和成熟的成孔技术为:机械钻孔和激光成孔(注:业界常用“激光钻孔”,而非“激光成孔”,实际上“激光成孔”一词更要准确些(因为这是“光”加工的过程,不是“钻”加工的过程,故本文采用“激光成孔”这一说法)。

就目前PCB的技术发展状况而言,一般将孔径在0.3mm及以下的孔称为微孔(Micro-via),本文将对此类微孔进行探讨。

对于微孔成孔,目前最常用的工艺有机械钻孔、CO2激光成孔、UV激光成孔三种。

简单来说,微孔中的盲孔多采用激光成孔(CO2激光成较大孔,UV激光成较小孔);通孔(含埋孔)则多采用机械钻孔。

2.机械钻微孔技术PCB机械钻微孔属超高速机械加工,目前主轴最高转速可达35万转/分。

一般30万转/分的机械钻孔机每分钟可钻500个左右的 0.1mm的孔(注:此数据仅供参考,不同的加工条件钻孔速度差异较大)。

一般机械钻孔可用于各种类型的PCB 微孔加工(如HDI、芯片级封装载板、FPC等)。

下文将从钻头(物料)、工艺和质量三方面展开阐述。

2.1钻头机械钻微孔中用到的主要物料为钻头(又名钻刀、钻针、钻嘴,“钻针”相对比较准确,本文沿用习惯用“钻头”这一称呼),它是机械钻微孔过程中用到的切削刀具。

PCB用钻头,一般刃部采用钨钴类合金(属硬质合金材料,目前钻头的制造有整体式、插入式和焊接式三种,插入式和焊接式的钻头柄部为不锈钢;刃部多采用外周倒锥和钻心倒锥的设计结构)。

工程制图孔的类型

工程制图孔的类型

包含如下几种:

通孔,盲孔,阶梯孔,螺纹孔。

举例来讲机械加工中,孔的分类方法有多种,例如有通孔和盲孔;有大孔和小孔;直通孔和阶梯孔;圆柱孔和锥孔,攻丝的有螺孔和底孔;浅孔和深孔;毛坯有铸孔和预留孔等等。

一、铰孔加工

模具中常有一部分销钉孔、顶杆孔、芯子固定孔等需要在划线后或组装时加工,其加工精度一般为IT6~IT8级,粗糙度不低于Ra3.2μm。

二、淬硬件

通过淬硬件的孔铰孔,首先应检查孔是否变形,应用标准硬质合金铰刀铰削,或用旧铰刀铰削,然后用铸铁研磨棒,研至所需尺寸。

铰不通孔铰不通孔时,铰孔深度应加深些,留出铰刀切削部分的长度,以保证有效直径的孔深;也可用标准铰刀铰孔,再用磨去切削部分的旧铰刀铰去孔的未铰出的底部三、深孔加工

塑料模中的冷却水道孔、加热器孔及一部分顶杆孔等需进行深孔加工。

一般冷却水孔精度要求不高,但要防止偏斜;加热器孔为保证热传导效率,孔径及粗糙

度都有一定要求,孔径比加热棒大0.1~0.3mm,粗糙度为Ra12.5~6.3μm;而顶杆孔要求较高,一般精度为IT8并有垂直度、粗糙度要求。

四、孔系加工

模具上许多孔都要求保证孔距、孔边距、各孔轴线的平行度、与端面的垂直度及两个零件组装后孔的同轴度。

这类孔系加工时一般先加工基准,然后划线加工各孔。

pcb考证试题及答案

pcb考证试题及答案一、单选题(每题2分,共20分)1. PCB板的全称是什么?A. 印刷电路板B. 印刷电路卡C. 印刷电路网D. 印刷电路图答案:A2. 下列哪项不是PCB板制造过程中的步骤?A. 钻孔B. 镀铜C. 焊接D. 丝印答案:C3. 多层PCB板中,信号层与地层之间的层是什么?A. 绝缘层B. 导电层C. 屏蔽层D. 散热层答案:A4. 以下哪种材料通常不用于PCB板的制造?A. 玻璃纤维B. 铜箔C. 铝箔D. 环氧树脂答案:C5. PCB板上的焊盘是用于什么目的?A. 固定元器件B. 连接导线C. 散热D. 绝缘答案:A6. 在PCB设计中,阻抗匹配是指什么?A. 电路的电阻与电容匹配B. 电路的电阻与电感匹配C. 信号源与负载的阻抗相等D. 信号源与负载的阻抗不等答案:C7. 以下哪种测试方法用于检测PCB板上的开路?A. 视觉检查B. 热像测试C. 阻抗测试D. 短路测试答案:A8. PCB板上的金手指是指什么?A. 镀金的导电轨道B. 镀金的焊盘C. 镀金的连接器D. 镀金的测试点答案:A9. 以下哪种PCB板不适合用于高频电路?A. 玻璃纤维增强环氧树脂板B. 聚酰亚胺板C. 酚醛树脂板D. 陶瓷板答案:C10. PCB板上的盲孔和埋孔有什么区别?A. 盲孔连接外层和内层,埋孔连接两个内层B. 盲孔连接外层和内层,埋孔连接外层C. 盲孔连接两个内层,埋孔连接外层和内层D. 盲孔和埋孔没有区别答案:A二、多选题(每题3分,共15分)1. PCB设计中,以下哪些因素会影响信号完整性?A. 走线长度B. 走线宽度C. 走线间距D. 元器件布局答案:ABCD2. 在PCB制造过程中,以下哪些步骤是必要的?A. 钻孔B. 镀铜C. 焊接D. 清洗答案:ABD3. 下列哪些材料可以用于PCB板的基板?A. 玻璃纤维B. 铜箔C. 铝箔D. 环氧树脂答案:AD4. PCB板上的通孔和盲孔有什么区别?A. 通孔连接外层和内层,盲孔不连接B. 通孔连接外层和内层,盲孔连接两个内层C. 通孔和盲孔都是连接外层和内层D. 通孔和盲孔都是连接两个内层答案:B5. PCB板上的阻焊层有什么作用?A. 防止焊锡桥接B. 保护铜层不被氧化C. 提供绝缘D. 增加机械强度答案:ABC三、判断题(每题2分,共10分)1. PCB板的制造过程中,不需要进行阻抗控制。

盲埋孔激光钻孔设计规范

如图所示: Cu clearance 的大小决定激光钻孔的孔径大小和 孔位置;对应的Cu PAD可以控制钻孔深度。 根据公司生产能力,Cu PAD的大小须比对应钻 孔孔径每边大至少3mil。对应Cu PAD层线路及盲孔 点的制作须使用LDI。

• Laser Drill相关流程: ...-->钻LDI定位孔-->D/F(蚀盲孔点A/W)-->蚀盲孔 点-->Laser Drill -->钻通孔-->PTH-->... •说明: 1).Working panel 要用LDI尺寸 2).一般希望Laser drill 孔大于等于4mil , 以方便蚀板。

For example:

A,D: 盲孔(blind) A B C D E B,C: 埋孔(buried) E: 通孔(through) 注意:“通孔”不仅 指via孔,还可能 是其它PTH或者 NPTH!

A

B

第二节:材料 • 机械钻孔材料要求:

板材料包括基材和PREPREG两大类。 基材厚度以10mil分界: 1,基材>=10mil时,使用常规板料。 2,基材<10mil时(客户未作具体要求时),分以下 几种情况: A,若基材<10mil且盲、埋孔只钻于此基材 时, 要求使用Isola料; B,若基材<10mil但盲、埋孔未钻于此基材 时, 使用常规板料;

• 说明: • 减铜工艺

由于板电镀时双面同时电镀,在要求层加厚镀铜 的同时,在另外一层也会被加厚镀铜。如果镀铜太 厚,将会影响随后的线路制作,所以有必要将镀铜 层减薄。减铜遵循如下原则: A,符合客户要求的完成线路铜厚度; B,在满足条件A的情况下,所有外层均要求用减 铜工序。 减铜工序后完成铜厚按此要求: HOZ ----- 0.5mil ~0.9mil 1OZ ----- 1.0mil ~1.4mil

ad盲孔负片层过孔的样式

ad盲孔负片层过孔的样式

AD盲孔负片层过孔的样式是一种电子工程术语,用于描述在印刷电路板(PCB)上实现特定功能的布线方式。

在多层PCB中,过孔用于在不同层之间传输信号或供电。

其中盲孔和埋孔是最常用的两种过孔类型。

盲孔是将PCB内层走线与表面走线相连的过孔类型,其特点是仅穿透PCB的一部分,而没有贯穿整个板子。

与之相反,埋孔则只连接内层之间的走线,因此在PCB表面是不可见的。

在负片层中,过孔的样式通常包括以下几种:

1.正常过孔:这是最基本的过孔样式,用于连接不同层的走线。

它具有圆形或方形的结构,根据需要选择合适的孔径和间距。

2.盲孔:盲孔是连接内层与表面层的过孔,通常用于实现特定的信号传输或接地需求。

其样式可以根据需要进行定制,以适应不同的设计和工艺要求。

3.埋孔:埋孔主要用于连接内层之间的走线,它在PCB表面是不可见的。

与盲孔类似,埋孔的样式也可以根据具体需求进行定制。

4.热过孔:热过孔是一种特殊的过孔样式,它具有较大的孔径和较短的间距,常用于高密度互连(HDI)板和微间距PCB。

热过孔可以提供更好的电性能和散热性能,但制造成本相对较高。

需要注意的是,具体的过孔样式还需要根据所使用的制造工艺和材料来决定。

在设计过程中,工程师需要根据电路板的实际需求和工艺限制来选择合适的过孔样式,以实现最佳的性能和可靠性。

军品PCB工艺规范

军品PCB工艺设计规范1. 目的规范军品的PCB工艺设计,规定PCB工艺设计的相关参数,使得PCB的设计满足可生产性、可测试性、安规、EMC、EMI等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。

2. 适用范围本规范适用于所有军品的PCB工艺设计,运用于但不限于PCB 的设计、PCB投板工艺审查、单板工艺审查等活动。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准。

3. 定义导通孔(via):一种用于内层连接的金属化孔,但其中并不用于插入元件引线或其它增强材料。

盲孔(Blind via):从印制板内仅延展到一个表层的导通孔。

埋孔(Buried via):未延伸到印制板表面的一种导通孔。

过孔(Through via):从印制板的一个表层延展到另一个表层的导通孔。

元件孔(Component hole):用于元件端子固定于印制板及导电图形电气联接的孔。

孔化孔(Plated through Hole):经过金属化处理的孔,能导电。

非孔化孔(Nu-Plated through Hole):没有金属化理,不能导电,通常为装配孔。

装配孔:用于装配器件,或固定印制板的孔。

定位孔:指放置在板边缘上的用于电路板生产的非孔化孔。

光学定位点:为了满足电路板自动化生产需要,而在板上放置的用于元件贴装和板测试定位的特殊焊盘。

Stand off:表面贴器件的本体底部到引脚底部的垂直距离。

回流焊(Reflow Soldering):一种焊接工艺,既熔化已放在焊点上的焊料,形成焊点。

主要用于表面贴装元件的焊接。

波峰焊(Wave Solder):一种能焊接大量焊点的工艺,即在熔化焊料形成的波峰上,通过印制板,形成焊点。

主要用于插脚元件的焊接。

PBA(Printed Board Assembly):指装配元器件后的电路板。

4. 引用/参考标准或资料5. 规范内容5.1 PCB板材要求5.1.1确定 PCB使用板材以及 TG值确定PCB所选用的板材,例如FR—4、铝基板、陶瓷基板、纸芯板等,若选用高TG值的板材,应在文件中注明厚度公差。

pcb过孔规则

pcb过孔规则PCB过孔规则是指在PCB板设计中,用于连接不同层之间电气连接的金属孔。

通过这些过孔,可以实现通孔、盲孔和埋孔等不同的设计要求。

为了保证PCB过孔的可靠性和稳定性,需要遵循一定的设计规则和参数。

下面是关于PCB过孔规则的一些参考内容。

首先,关于PCB过孔的尺寸和形状。

一般情况下,通孔的直径应大于等于0.25mm,盲孔和埋孔的直径应大于等于0.15mm。

同时,过孔的形状应该是圆形,因为圆形过孔对导电和布线性能的影响是最小的。

其次,关于过孔的位置和布局。

过孔应尽量远离边缘和负载位置,以避免过孔边缘受力过大导致失效。

同时,过孔之间应保持一定的间距,避免出现短路或干扰。

过孔的布局应根据不同层之间的信号传输和供电需求来进行优化,以满足设计要求。

再次,关于过孔的连接方式。

通孔的连接方式一般为穿孔连接,即穿过所有PCB层,以保证电气连接的可靠性。

而盲孔和埋孔的连接方式则是部分穿孔,只连接部分PCB层。

连接方式的选择应根据具体需求和成本考虑。

另外,关于过孔的垂直度和孔壁质量。

过孔的垂直度指的是孔的轴线与板的垂直度,一般要求在0.2mm以内。

过孔孔壁的质量也是关键,过孔孔壁应光滑,没有毛刺和疏松。

这可以通过合适的加工工艺和检测手段来保证。

此外,关于过孔的层数限制。

过孔的层数限制一般由成本和制造工艺决定。

对于常规的双面板和多层板,过孔层数一般不超过6层。

如果需要更多层的过孔,可以选择盲孔或埋孔的设计方式。

最后,关于与过孔相关的设计注意事项。

设计时应避免过度使用过孔,因为过多的过孔会增加布线难度、成本和信号完整性的风险。

在设计高速信号传输线路时,还需要考虑过孔对信号的耦合和串扰的影响,以及遵循信号完整性规则。

综上所述,PCB过孔规则是保证PCB制造和布局的重要一环。

通过合理选择过孔尺寸、布局、连接方式,并保证过孔的质量和位置,可以提高PCB的可靠性和稳定性。

在设计过程中,还应注意使用过孔的数量和位置,以及过孔对信号完整性的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

通孔、盲孔、埋孔的区别

之前有网友提醒我有篇文章把PCB的盲孔(Blind hole)、埋孔(Buried hole)弄错了,为了避免类似的问题出现,所以我特地找了一些关于PCB的书籍,研究了一番,把这些PCB上面的一些导孔(Vias)给弄清楚。

我们都知道,电路板是由一层层的铜箔电路迭加而成的,而不同电路层之间的连通靠的就是导孔(via),这是因为现今电路板的制造使用钻孔来连通于不同的电路层,就像是多层地下水道的连通道理是一样的,所不同的是电路板的目的是通电,所以必须在其表面电镀上一层导电物质,如此电子才能在其间移动。

一般我们经常看到的PCB导孔有三种,分别为:

通孔:Plating Through Hole 简称PTH,这是最常见到的一种,你只要把PCB拿起来对着灯光,可以看到亮光的孔就是「通孔」。

这也是最简单的一种孔,因为制作的时候只要使用钻头或雷射直接把电路板做全钻孔就可以了,费用也就相对较便宜。

可是相对的,有些电路层并不需要连接这些通孔,比如说我们有一栋六层楼的房子,我买了它的三楼跟四楼,我想要在内部设计一个楼梯只连接三楼跟四楼之间就可以,对我来说四楼的空间无形中就被原本的一楼连接到六楼的楼梯给多用掉了一些空间。

所以通孔虽然便宜,但有时候会多用掉一些PCB的空间。

盲孔:Blind Via Hole,将PCB的最外层电路与邻近内层以电镀孔连接,因为看不到对面,所以称为「盲通」。

为了增加PCB电路层的空间利用,应运而生「盲孔」制程。

这种制作方法就需要特别注意钻孔的深度(Z轴)要恰到好处,不可此法经常会造成孔内电镀困难所以几乎以无厂商采用;也可以事先把需要连通的电路层在个别电路层的时候就先钻好孔,最后再黏合起来,可是需要比较精密的定位及对位装置。

埋孔:Buried hole,PCB内部任意电路层的连接但未导通至外层。

这个制程无法使用黏合后钻孔的方式达成,必须要在个别电路层的时候就执行钻孔,先局部黏合内层之后还得先电镀处理,最后才能全部黏合,比原来的「通孔」及「盲孔」更费工夫,所以价钱也最贵。

这个制程通常只使用于高密度(HDI)电路板,来增加其他电路层的可使用空间。