真空灌注低成本成型工艺及其应用研究

真空辅助树脂灌注工艺的创新性改进

真空辅助树脂灌注⼯艺的创新性改进第1期18纤维复合材料No11 2010年3⽉F I BER CO M P O SI TES M ar1,2010⼯艺#设计真空辅助树脂灌注⼯艺的创新性改进苏峰,于洋,于柏峰(哈尔滨玻璃钢研究院,哈尔滨150036)摘要真空辅助树脂灌注⼯艺是⼀种新型的复合材料低成本,⾼性能成型技术。

由于其低成本、制品性能好、环境友好等独特的优势,真空辅助树脂灌注⼯艺已成功⽤于舰船、军事设施、国防⼯程、航空和风电等民⽤⼯业领域。

但是这种⼯艺也有很多不可控制的因素,仍有许多需改进的地⽅。

本⽂从树脂计量混合技术及制品表⾯质量控制等⽅⾯讨论了当今真空辅助树脂灌注⼯艺的⼀些创新性的改进。

关键词真空辅助树脂灌注⼯艺(真空灌注⼯艺,VAR I);⼯艺原理;⼯艺优势;树脂计量混合技术;制品表⾯质量控制Innovative I mprove m ent of Vacuu m A ssistant Resi n Infusion Process(VAR I)S U Feng,YU Y ang,YU Ba ifeng(H arb i n FRP Instit ute,H arbi n150036)ABSTRACT V acuu m ass i stant resi n i nfusi on process(VAR I)is a new cost-e ffecti ve and hi gh-pe rf o r m ance pro cess.Because o f its advantages o f cost-effec tive,good properties o f products and env ironmenta l-fr i end l y,VAR I has been ap-p lied t o ships,m ilitary infrastructure,nati onal de f ense eng i neering,aerospace and civ il i ndustr i es,e tc.this paper d i scus-ses som e i nnovati ve i m provem ents about vacuu m assistant res i n i nfus i on process from the resi n m ix i ng techno l ogy and sur-face qua lit y contro.lKEYWORDS V acuum assistant res i n i nf us i on process;P ro cess princ i p l e;P rocess advantages;R esi n m i x i ng techno l ogy;Su rface qua lity contro l1引⾔真空辅助树脂灌注⼯艺(真空灌注⼯艺,VAR I),也称真空导⼊⼯艺,是⼀种新型的复合材料低成本,⾼性能成型技术。

真空导入模塑成型工艺的研究进展

v a c u u m i n f u s i o n mo l d i n g p r o c e s s( VI M P) ,p r i n c i p l e ,t e c h n i c a l r e q u i r e me n t ,r e s i n f l o w b e h a v i o r

ma n u f a c t u r i n g o f c o mp o s i t e s b e c a u s e o f i t s a d v a n t a g e s ,s u c h a s l o w c o s t ,e n v i r o n me n t a l f r i e n d l i n e s s a n d s u i t a b i l i t y f o r t h e i n t e g r a l ma n u f a c t u r e O f l a r g e p r o d u c t s .VI MP h a s h e e n wi d dy a p p l i e d i n ma n u f a c t u r i n g o f s h i p s ,l a r g e - s c a l e C O n— r p o s i t e wi d e b l a d e s ,a n d b u i l d i n g c o n s t r u c t i o n ma t e r i a l s ,e t c . Th e p r i n c i p l e ,c h a r a c t e r i s t i c s a n d t e c h n i c a l r e q u i r e me n t s

v i e we d a n d s o me s u g g e s t i o n s o f t h e f u t u r e d e v e l o p me n t o f VI MP a r e p r o p o s e d .

真空灌注工艺

真空灌注工艺真空灌注工艺简介真空灌注工艺是指树脂通过真空的力量来灌注的。

材料是平铺在模具上,树脂在抽完真空以后导入。

要达到完全的真空,树脂通过管子逐层渗透到铺层,此工艺需根据不同厂家和材料进行分类。

传统的手糊工艺,将加强层平铺在模具上,用毛刷、辊子或其他功能一样的浸润压实,能够提高的方法就是利用真空袋将多余的树脂吸出来,真空袋能够很大地提高树脂对玻璃丝的渗透率,主要结果是让产品更强更轻。

如果对真空袋不是很熟悉的话,我们建议阅读我们的手册,关于真空袋设备及技术应用,及真空成型工艺应用的经验及原理。

真空灌注的优点真空灌注比传统的真空袋法工艺有一定的改进,主要优点如下: ?更高的树脂纤维比减少浪费的树脂树脂用量的一致性;减少准备时间;清洁真空灌注工艺的纤维树脂比比真空袋法好。

传统的手糊工艺是含100%的纤维加树脂,单独的树脂是很易碎的,所以过多的树脂实际上更容易碎。

真空袋能够减少这方面的问题,但是也不能解决其他额外的问题。

真空袋法对于手糊来说,确实是一大提高,但还是和手糊有关。

因为这样,碾压一直处于饱和的状态。

真空气压使多余的树脂吸出,但大多数的清除还要靠加强层,树脂,时间等其他的因素。

真空灌注的不同方式是,当抽成真空状态时,纤维都还是干的。

从以上的观点,树脂是通过真空的力量导入,比刚开始就将多余的树脂吸入的好。

真空灌注开始时没有让树脂导入。

实际上,多余的树脂通过真空管导出,结果就是只有最少的树脂导入,这样就可以减轻重量,提高强度,最大化地节约树脂与纤维。

部件通过真空灌注成型的可以达到很平整的水平。

由于通过真空灌注成型,树脂用量变得可计算了。

当标准的手糊树脂用量,因不同的操作这而变化,真空灌注的树脂用量却是一致的。

既使当制造一个大产品, 树脂用量也是高度的可重复。

这样的结果是减少树脂的浪费,更重要的是减少浪费钱。

真空灌注需要注意的另一个重要因素:时间。

经常发生问题是真空灌注的时间。

有很多树脂的储存期约30分钟,尽管有些树脂(比如环氧树脂)的储存期是2小时,即使如此,这个时限(储存期)也是真空灌注的关键因素。

真空灌注-包括轻质rtm和真空导流-工艺方法及问题处理

真空灌注工艺(LRTM、真空导流工艺方法及问题处理)关于玻璃钢的新工艺方法,注射工艺较多,从最初的压力注射,到现在的真空注射,走过了很多的弯路。

由于玻璃钢的特点,它易于成型,进入门槛比较低。

在汽车工业、环卫领域、风能领域,都有极大的市场。

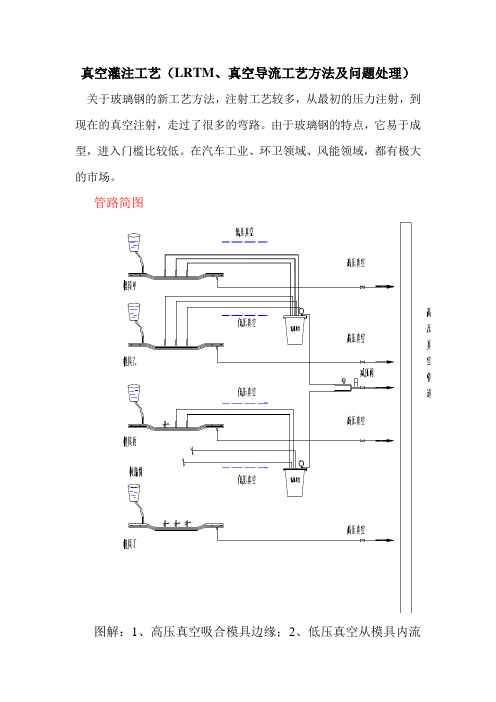

管路简图图解:1、高压真空吸合模具边缘;2、低压真空从模具内流向真空筒;3、模具出胶时用大力钳锁紧出口;4、用丙酮涮洗真空管,并封住进口;5、最后卡住所有出胶口。

继续保持高压锁模;6、产品固化后脱模。

一、正面模具的制作:正面模具是制作模具的基础,只有正面模具,他直接影响模具的结构形式,他的表面质量在翻制反模时并不起作用。

但是他的表面胶衣质量要求很高,因为在一个封闭的空间里,玻璃钢固化放出的热量很多,积聚在模具内部灼伤磨具表面。

除了选用好的胶衣材料外,应当注意的还有以下几点。

1、分型面的确定一个产品的分型面,当然选取最大部分,但是如果产品如下图,中间分型面是选用那个面呢,应该选用下面,因为同样的能出产品,选用下面分型,可以很好的铺层,在铺层时有了参考边,否则,切割线被胶衣遮盖,铺层时没有依据。

2避免针孔:A.首先,选用优质的模具胶衣。

合适的的模具胶衣。

胶衣的流平性、消泡性、粘度和触变性固化特性稳定。

好的胶衣除基体树脂优异外,还有一定的消泡剂和流平助剂。

选用优秀的模具胶衣有很好的助剂类,可以有效降低针孔数量。

B.胶衣的固化体系容易产生针孔的原因之一,首先要防止固化时间过短,而且固化剂的比例添加适当。

为了更符合比例,建议采用预促进型,另外好的固化剂过氧化氢少,在引发聚合反应时分解的水分子少,从而提高了胶衣固化程度,减少针孔现象。

C.胶衣厚度均匀。

尽量使厚度均匀,所以采用喷涂方式,比手刷有利于气泡的排除,也是减少真空和气泡的方法之一。

D.喷涂用的压缩空气清洁度不高也是产生真空的原因之一,要使用干净的空气,避免油滴和水气造成针孔。

E.喷涂的方法。

有利于气泡排除,首遍的首层薄喷,间隔1-2 分钟后再涂盖前面的喷涂方法,易于气泡排除,另外,尽量减少或不用苯乙烯、丙酮稀释。

关于风电叶片真空灌注成型工艺质量问题研究

关于风电叶片真空灌注成型工艺质量问题研究摘要:当前国内外一般使用真空灌注成型的兆瓦级风电叶片,在真空灌注成型工艺中树脂是非常重要的材料,环境温度会对其凝胶时间、粘度以及固化速度产生影响。

为了保证风电叶片成型的质量,避免其出现质量隐患,应该重视不同环境温度下风电叶片成型受到灌注树脂性能变化的影响,对其工艺作出有效调整,保证风电叶片的质量。

关键词:风电叶片;真空灌注;成型工艺;质量问题社会不断发展进步的背景下,对于电能的需求逐渐增加,传统的发电方式不仅会消耗不可再生资源,并且会在一定程度上污染环境,各国积极应对这一问题,促进了风力发电发展。

风力发电属于清洁能源,目前各国都非常注重风电的开发利用,在风力发电中需要使用风电机组,风电叶片作为其中关键部件,其能够决定风电机组使用寿命以及发电效率,这就需要注重风电叶片的设计、使用的材料以及制造技术。

目前风电叶片制造主要采用真空灌注成型工艺,使用该工艺时树脂是主要的材料,该材料的优势有模量与强度高、耐疲劳、具有较强设计性和抗腐蚀等。

真空灌注工艺属于液体成型技术,其成本低,主要是通过高渗透介质以及真空负压作用,使树脂在浸渍玻纤后,加热固化,最终形成复合材料构件,该工艺的主要优势为制品质量稳定、环境污染程度低、生产效率高以及性能优异等,在国内外兆瓦级风电叶片制作中都会使用该技术。

一、风电叶片真空灌注成型工艺存在的质量问题我国每年7月份温度较高,通过测量统计可知,一般风电叶片公司在夏季成型车间的环境温度大约为35℃,湿度大约为75%,应用静态混合器打出树脂,其所处的出口温度在23~30℃之间,其粘度处于138~151mPa.S之间,有着较短的凝胶时间,通常为150min。

一般叶片腹板面积小、层数少,在其灌注成型时上述因素不会产生较大影响,而叶片的主梁以及壳体具有较大面积以及较多层数,上述因素会在较大程度上影响其灌注成型情况,应该结合实际生产情况来调整部分工艺。

下文将针对2.5MW风电叶片在30~45℃的高温环境下与10~20℃低温环境下,其叶片主梁以及壳体在灌注成型中经常出现的质量问题进行分析。

真空灌浆施工技术在公路工程中的应用

真空灌浆施工技术在公路工程中的应用真空灌浆施工技术是一种应用广泛的新型钢筋混凝土结构施工工艺。

在公路工程中,其广泛应用以高边沟加固为主,其它如桥墩、隧道支护采用较少。

本文主要探讨真空灌浆施工技术在公路工程中的应用,从施工优势、施工原理、施工步骤、质量控制和效果评价等方面展开。

一、施工优势真空灌浆施工技术具有如下优点:1.提高混凝土质量:通过真空灌浆施工工艺,可以将混凝土的孔隙率降低,提高混凝土的密实性,从而提高混凝土的强度、耐久性和耐磨性。

同时也提高了混凝土的水密性和抗渗性。

2.施工周期短:真空灌浆施工工艺适用于各种类型的混凝土结构,施工周期短,施工过程简单,可节省人工和物力资源。

3.施工效率高:灌浆液的流动性好,具有极强的渗透力,能迅速填充混凝土中的空隙,从而提高施工效率。

4.施工成本低:真空灌浆施工工艺无需额外投入设备,也无需使用大量劳动力,因此其施工成本较低。

二、施工原理1.真空灌浆施工的原理是利用真空泵抽取混凝土内部空气,将灌浆低压泵吸入混凝土中,以达到混凝土与灌浆液结合的目的。

2.真空灌浆施工常采用的灌浆液配合比通常为水泥:粉煤灰:凯氏剂:砂:水=1:0.06:0.01:2:0.4。

三、施工步骤1.对加固结构要进行损伤度评估,确认加固方式和施工方案。

2.在加固结构表面清理,去除所有表面油渍、脱落部分、泥土等杂物。

3.使用真空泵对加固结构进行真空处理,将结构内部的空气抽出,之后使用灌浆泵将灌浆液灌入混凝土中,直到混凝土内部的空隙完全充填为止。

4.当灌浆浆液在出现出口时停止注入,并在出口处翻转灌浆头,以便将位置灌入灌浆液。

5.待灌浆液形成硬结后,其表面可进行打磨或修复处理。

四、质量控制真空灌浆施工质量的直接影响因素为灌浆液的配合比、控制灌入深度和灌浆液的均匀性。

灌浆液的配合比应符合设计要求,并在施工过程中质量跟踪。

控制灌入深度时,应根据设计深度确定,计量灌浆量时,应使用流量计严格控制,以保证混凝土空隙充分填充。

真空注射成型含胶量的控制及浸润性的改善途径

毕业设计报告(论文)(2015届)题目:真空注射成型含胶量控制及浸润性的改善途径所属系:材料工程技术系班级:复合材料1211学生姓名:关迎秋学号:2012110302同组成员:指导教师:徐立波真空注射成型含胶量控制及浸润性的改善途径摘要真空导入模塑工艺作为一种新型的低成本的复合材料大型制件的成型技术,它的工艺原理是在采用真空负压排除纤维增强材料中的多余气体,驱动基体树脂的流动、浸渍、实现树脂对纤维及其织物的充分浸润,并在室温下进行固化成型,形成一定基体树脂/纤维比例的工艺方法。

VIMP工艺中,树脂充分浸渍增强材料预成型体是保证制品质量的关键。

而充分了解VIMP工艺中树脂的黏度及温度、导流系统的布置、工艺参数的合理设置,是实现工艺过程含胶量控制和保证树脂充分浸渍增强材料的基础。

本文通过对三种不同真空度0.095MPa、0.085MPa、0.06MPa的分析,确定最佳VIMP 工艺成型注射最佳的真空度;通过改变树脂的黏度、温度,选择最佳的浸润方案;针对VIMP工艺的耗材选取,一般材料是否能替代,最终确定合适的材料选择。

最后通过实验观察制品表面缺陷,分析缺陷形成的原因。

不同种类预制品的含胶量不同,以编织布含胶较少,毡的含胶最多,这与制品的规则致密程度有关,编织布没有纤维的上下交织,树脂容易导走,里面的空隙相对小,而毡属于乱堆叠情况。

同种预制品厚度越大,含胶越大,有两方面原因,一是压力,分摊到每一层的压力会随着厚度增加而减少;二是导流能力,越厚的制品渗透率越小,树脂在其中驻留时间长。

关键词:VIMP 含胶量真空度浸润性目录摘要 (I)第一章绪论 (1)1.1 真空注射成型工艺背景与研究意义 (1)1.1.1 工艺背景 (1)1.1.2 研究意义 (2)1.2 真空注射成型工艺应用现状及研究进展 (2)1.2.1 应用现状 (2)1.2.2 研究进展 (3)1.3 真空注射成型工艺原理及工艺特点 (4)1.3.1 工艺原理 (4)1.3.2 工艺特点 (4)1.4 真空注射成型工艺技术要求及研究内容 (4)1.4.1 工艺技术要求 (4)1.4.2 研究内容 (5)第二章实验内容 (6)2.1 实验材料 (6)2.2 实验仪器 (6)2.3 实验流程 (6)第三章结果分析 (9)3.1 含胶量的控制方法 (9)3.1.1 含胶量和真空度及增强材料的关系 (9)3.1.2 含胶量不均匀的原因及解决方法 (9)3.2 浸润性的改善途径 (10)3.2.1 树脂黏度及温度对浸润性的影响 (10)3.2.2 预抽对空隙密实度的影响 (10)3.2.3 边缘及跑道效应的预防 (10)3.2.4 加强材料泡沫开槽如何流动 (10)3.3 装备及耗材选择的影响 (12)3.3.1 导流网开口大小 (12)3.3.2 隔离膜和脱模布配套使用 (13)3.3.3 普通薄膜是否达到效果 (13)3.3.4 设备密封和漏气有效检测 (15)3.4 真空注射成型工艺缺陷 (16)3.4.1 气泡 (16)3.4.2 干斑和干区 (16)3.4.3 局部未固化 (17)3.4.4 过抽 (18)结论 (20)参考文献 (22)致谢 (23)第一章绪论1.1 真空注射成型工艺背景与研究意义1.1.1 工艺背景真空导入模塑工艺(简称VIMP,vacuum infusion molding process)也被称为SCRIMP 工艺(Seemann composite resin infusion molding process),在20世纪70年代,英国莲花汽车公司研发真空辅助液体模塑(Vacuum Assisted Resin Transfer Molding,简称V ARTM)技术,并首次成功的在汽车车身制造中使用该技术;紧接着美国,有人在该技术上改进V ARTM,并发表了专利;在英国,也有人提出另一种改进V ARTM方法并出版专利;直到20世纪80年代末,VIMP工艺作为一种新颖的复合材料模具成型工艺问世,是1990年美国Seemann composites公司注册的专利技术[1],专利的开发主要是为了解决几何形状复杂的大型夹芯和加筋结构件的整体成型问题。

真空压力浇注技术在金属铸造中的应用研究

真空压力浇注技术在金属铸造中的应用研究真空压力浇注技术是一种在铸造中应用广泛的先进技术,该技术通过在金属熔池附近创建真空环境,并利用腔体内产生的一个气压差,将熔池中的金属迫使进入模腔内,从而实现金属铸件的成型。

本文将对真空压力浇注技术的原理、应用和发展前景进行详细研究和分析。

一、真空压力浇注技术的原理真空压力浇注技术是在真空环境中通过负压差来实现金属铸造的一种方法。

其原理主要有以下几个方面:1. 防止气体介入:通过将铸造过程中的空气从熔池和模腔中抽除,可以有效地防止气体对金属的污染和气孔的产生。

2. 提高铸件质量:真空环境下,金属熔体的凝固过程更加均匀,可以减少晶粒的尺寸,提高铸件的强度和硬度,同时减少缩孔和缩松等缺陷。

3. 提高铸件表面质量:在真空环境下,由于没有氧气和水蒸气的存在,可以避免熔体与空气的反应,从而减少氧化和烧损现象,提高铸件的表面光洁度和成色。

4. 提高铸件形状复杂度:真空环境下,金属熔体可以被迅速灌入到腔体中,对于形状复杂的铸件,可以更好地填充和密实。

基于以上原理,真空压力浇注技术在金属铸造领域得到了广泛的应用。

二、真空压力浇注技术在金属铸造中的应用真空压力浇注技术可以应用于各种金属材料的铸造,如铁、铝、镁、钛等。

它主要应用于以下几个方面:1. 制造高强度、高精度铸件:真空压力浇注技术可以减少金属铸件中气孔和缩松等缺陷的产生,提高铸件的密实性和机械性能,特别适用于一些对材料强度要求较高的行业,如航空航天、汽车制造、兵器制造等。

2. 铸造复杂形状的铸件:真空压力浇注技术可以灌注形状复杂的铸件,特别是一些空腔较多、壁厚不均匀等难以通过传统铸造方法实现的铸件,如涡轮叶片、汽缸盖等。

3. 生产高质量的铸造模具:真空压力浇注技术可以制造出表面光洁、尺寸精确的模具,提高铸造模具的质量和寿命,同时减少后续加工的需要。

4. 提高金属的凝固性能:真空环境下,金属的凝固速度更快,晶粒更细,可以提高金属的凝固性能,从而降低铸件的缩孔率和晶粒的堆积等问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

常环境温度为 1 5~ 2 5℃ , 相对湿度为 6 0 % 以下 。

( 2 )根据天线 罩尺 寸和成 型要 求 , 分 批次 配制 适量的环氧树脂体系胶液 , 搅拌均匀 。 ( 3 )根据某翼型机载天线罩 的外形尺 寸及壁厚 裁剪无碱玻璃纤维织物 , 置于 6 0℃ ± 5 o C的烘箱 中 干燥 4 h以上 。成 型前取 出增 强织 物 , 待其 降 至室 温后使用 。 ( 4 )在天 线罩 模具 ( 已涂 覆好脱 模 剂 ) 表 面按

Re s e a r c h a nd Ap pl i c a t i o n o f Lo w Co s t Va c uu m I n f u s i o n Mo l d i ng Pr o c e s s

LUO Pe n g,GAo La nn i ng,LI Xi a nd e,DAI Fa n g f a ng

一

用, 并显示 出其 不可 取代 的重要地 位 。然 而传 统 的 成 型工艺 在成 型大型复 杂结构件 时存 在难以逾越 的

收稿 日期 : 2 0 1 3一l 1 一 O 5 修 回 日期 : 2 0 1 3—1 1 —2 4

的真空辅助 灌注成 型 ( V A R I ) 得 到了业 界人 士 的

豳 堕

匦

e 榔

罗 鹏, 等: 真空灌注低本成型工艺 及其应用 研究

中图分类号 : T Q 1 7 1 . 7 7 7 . 7 7

文献标识码 : A

真窒灌洼低成本成蟹工艺及 其应用研究

罗鹏 , 高兰宁 , 李贤德 , 戴芳芳

( 中航通 飞 华南 飞机 工业有 限公 司 。珠海 5 1 9 0 4 0 )

摘 要 : 介 绍了复合材料低成本制造工艺——真空辅助灌注成型技术 的基本原理 、 主要工艺流程 , 详细 阐述其工艺优点 , 针对 国

内外真空辅助灌注成型技术进行研究和应用状况概述 , 并介绍了真空辅助灌 注成型在航空航天 、 船舶制造等领域 中的应用 。

关键词 : 真空辅助灌注成型工艺 ; 应用研究 ; 航空航天

维含量较之手工铺放有很大 的提高 。

《 玻璃 纤维) 2 0 1 4 年 第1 期

3 2

罗鹏 , 等: 真 空灌 注低成本 成型工艺及其应用研 究

1 真空辅助灌 注成 型工艺

1 . 1 基 本 原 理

真空灌注成型工艺是将纤维增强 材料直接铺 放

在模具上 , 在纤维增强材料顶上铺设一 层脱模 布 , 脱 模 布通常是一层 很 薄的低 孔 隙率 、 低渗 透率 的纤 维

关注 。该成型方法 主要 是依靠 真空 , 将树 脂 吸人模 具中, 也可 以同时利用压力将树脂压入 , 从 而达到树

作 者简介 : 罗鹏 , 男, 1 9 8 3 年 生, 工程师 。研究方 向: 复合材料成 型

工 艺及 设 备 。

脂浸润纺织预成型体 的 目的 , 制 品孔 隙一 般较少 , 纤

Abs t r a c t :Th e ba s i c p r i nc i p l e a n d ma i n p r o c e s s lo f w o f v a c u u m i n f u s i o n mo l d i n g t e c h n o l o g y,a l o w c o s t c o mpo s i t e mo l d i n g pr o c e s s ,a r e de s c r i b e d,wi t h i t s a d v a n t a g e s e l a b o r a t e d. An o v e r v i e w o n t h e r e s e a r c h a n d a p p l i c a t i o n o f v a c u u m i n f u s i o n mo l d i n g p r o c e s s a t h o me a n d a b r o a d i s g i v e n,a n d pa r t i c u l a r l y i t s u s e s i n a e r o s p a c e a n d ma r i n e s e c t o r s a r e h i g hl i g h t e d . Ke y wo r d s:v a c u u m i n f u s i o n mo l d i n g p r o c e s s ;a p p l i c a t i o n r e s e a r c h;a e r o s p a c e

O 前 言

复合材料具有 质量 小 、 高强度 、 高模 量 、 结 构功 能一体化 和设计 制造 一体 化 、 易于 成型大 型构 件等

突 出优点 , 相 比于传统 金属 材料具 有不可 比拟 的优 势, 已在航空航天 、 交通运输等领域获得 了广泛 的应

技术障碍 , 严重影 响 了复合材 料 的广泛 应用 。另外

先进复合材料最 突 出的问题 就是成 本过 高 , 这 也 限 制 了复合 材 料 更广 泛 的应 用 。在 复 合材 料 总成 本

中, 制造成本 约 占 6 0 % ~ 7 0 %, 所 以要 降低材 料 的

成本 , 必须在复合材料成型技术上实现突破” 。 目前作为制造大型制件的低成本化加工技 术之

( A i r c r a f t I n d u s t r y C o . ,L t d o f C h i n a A v i a t i o n I n d u s t r y G e n e r a l Ai r c r a f t C o . , L t d . , Z h u h a i 5 1 9 0 4 0 )