高速纺丝主要工艺参数

高速纺丝主要工艺参数

高速纺丝主要工艺参数一、高速纺丝主要工艺参数1、纺丝温度:包括螺杆温度,箱体温度,联苯温度等。

一般在275~295℃之间。

2、熔体压力:包括滤前压,滤后压力和组件压力;滤后压力一般疫定在80~100BAR之间;组件压力一般在80~150BAR之间。

3、侧吹风:包括风速成(风压),风湿。

风速在0、3~ 0。

5m/s左右;风温20±2℃左右;风湿65±5﹪左右。

4、集束上油们置:一般根据纺制品种和所需纺丝张力迁当调节上油们置。

通常集束上尚未位置离喷丝板面的垂直距离控制在130~160cm左右;水平位于控制在离侧吹风网面22~23cm左右。

5、计量泵和油剂泵转速:计量泵转速根椐年纺品种的规格计算而得;油剂泵转速则根据丝条所需上油率而定,P0Y上油控制在0。

3~0。

7。

另外:纺间的温度、湿度、室内空气气流等环境对纤维成形也有一定的影响,一般要求温度25左右;湿度65﹪左右,室内空气无紊流干扰。

二、高速纺丝采用何种方式上油?高速成纺丝纺速高,必须使用油嘴上油方式才能保证计量准确各个部位上油量比较一致。

无油丝不但影响纺丝成型,而且直接后加工的正常进行,造成无法退绕,断头和无强力丝的出现,要杜绝无油丝产生。

三、POY含油一般以0.3~0.7﹪左右较为适当。

丝条含油率低会使纤维松散,摩擦阻力增大,发生毛丝;若含油量过高,会造成油污染增加。

四、造成纺丝细丝的原因有哪些?主要原因是组件原因:1、喷丝板镜检不干净;2、分配板不干净;3、组件组装不合格;4、铲板不及时等,出现这种情况,应立即铲板或更换组件。

五、在什么情况下需要紧急更换组件?1、纺丝发生细丝,硬头丝、竹节丝等不正常丝,经板面清理后仍不能清除;2、组件漏浆严重,无法正常生产;3、卷绕毛丝、断头多,检查导丝器,丝道无损伤。

六、熔体压力有哪三种?怎样设定熔体压力?熔体压力通常有螺杆出口压力(一般系过滤器前压)、滤后压力和组件压力三种。

滤后压力的确定一般是减去熔体管道的压力损失,保证熔体进入计量泵前的工作压力(一般不低于3.0MPa),不致使各计量泵吐出量有差异。

涤纶超高速纺生产工艺

经验交流夸成纤维2000年1月涤纶超高速纺生产工艺王荣克王瑞华郭俊青(济南化纤总公司250100)摘要在巴马格公司产的纺丝机上以6500米,分的纺速生产了高取向涤纶长丝。

本文对超高速纺工艺,特剐是纺丝工艺作了介绍,指出纺丝温度和速度、喷丝板设计及集束位置的设定是纺丝工艺的关键。

关键词:涤纶超高速纺工艺据文献介绍,纺丝速度超过6000“嘶n为超高速纺.以6000,800洲IIIin的纺丝速度可获得高取向丝(}loY)。

涤纶高取向丝保持了涤纶固有的优良特性,具有良好的机械性能,耐磨性、透气性和抗起毛起球性好,易染色,可适应多种用途。

涤纶超高速纺是最新型的纺丝技术,是涤纶长丝的发展方向之一。

l实验1.1工艺流程切片一预结晶、干燥一熔融挤出一纺丝一后加热一冷却一集束上油一高速卷绕一成品1_2主要生产设备FBM一3lO型切片预结晶、干燥联合机;巴马格公司产15E8型螺杆挤压机,lo位8饼纺丝机,cw丌一1200,8型卷绕头。

1.3原料仪征化纤股份有限公司产半消光纤维级聚酯切片。

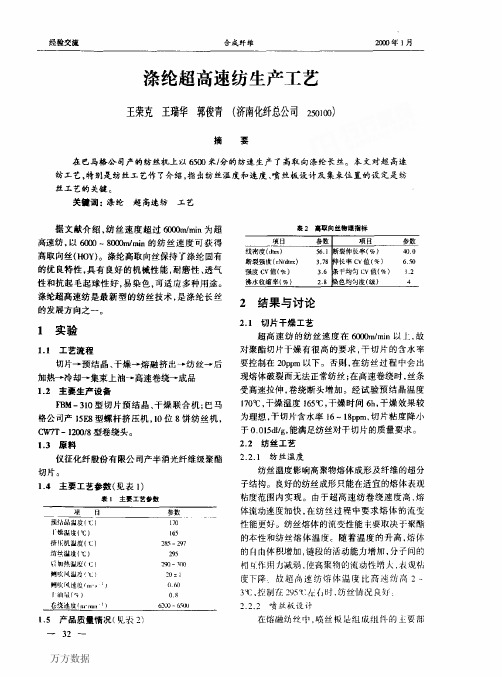

1.4主要工艺参数(见表1)裹l主要工艺参数项目参数预结II{|瀣应(t)170I‘模湖胜(℃】165挤呱机沮垃:(℃)2卧一297纺丝沮J童(_t)29s听垣触温度(t)Ⅻ一1∞闸吹M沮心ot):O:l删畎城速噬f¨1Jo6nf汕}Ii(q)08吝绕谴j盅_‰mm’)∞L]【)~65t”l。

5产品质量情况(见表11—32~表2离取向丝物理指标碰日参数0项目参数400650j2线密度(dt“)断裂强度(cN,dEex)强度cv值(%)沸水收缩率(%)561惭裂伸长率(%)3—78l肿长率cV值(%)36『噪干均匀cV值(%)28{爆色均匀虚(缎)2结果与讨论2.1切片干燥工艺超高速纺的纺丝速度在6000m/min以』:,故对聚酯切片干燥有很高的要求,干切片的含水率要控制在20pPm以下。

否则,在纺丝过程中会出现熔体破裂而无法正常纺丝;在高速卷绕时,丝条受高速拉伸,卷绕断头增加。

前纺知识——高速纺丝工艺流程

前纺知识——高速纺丝工艺流程高速纺丝的原理与常规纺丝一样,但由于纺丝速度提高后,纺程上的张力增加,对熔体的要求更高。

所以POY的工艺流程与UDY有所不同。

它是由干燥后的切片进行熔融挤出、纺丝、高速卷绕而成的初生丝。

POY的生产工艺流程为干切片→熔融挤出→预过滤→混合→计量→过滤→纺丝→冷却成形→上油→卷绕→POY筒子。

其工艺流程见图10-5。

1熔融挤出经预结晶、干燥的聚酯切片进入螺杆挤出机。

螺杆挤出机具有切片的供给、熔融挤出、混合和计量挤出等功能。

聚酯切片从加料口进到螺杆挤出机的螺杆螺槽中,由于螺杆的转动,把切片携向前进,切片不断吸收加热装置供给的热量;另一方面,因切片与切片、切片与螺杆及套筒的摩擦以及液层之间的剪切作用,一部分机械能转化为热能,切片在前进过程中温度升高而逐渐熔化成熔体。

熔化过程中聚酯高聚物在温度、压力和形态等方面发生变化,由固态(玻璃态)转变为高弹态,随着温度的进一步提高,出现塑性流动,成为粘流体(粘流态)。

粘流态的聚酯大分子在螺杆的推进和螺杆出口的阻力作用下,熔体均匀混合,且压力增高,将熔体挤出。

这一过程称为熔融挤出过程。

螺杆挤出机有卧式和立式两种类型,螺杆在空间呈水平安装的为卧式,呈垂直安装的为立式。

卧式螺杆挤出机装拆和维修方便,但螺杆呈外伸梁,计量段容易磨损。

立式螺杆挤出机的螺杆不易弯曲,头部磨损少,但厂房高度增加,装拆和维修比较麻烦。

目前,螺杆挤出机一般采用卧式。

螺杆挤出机按螺纹头数和螺杆根数可分为单螺纹、双螺纹、单螺杆及双螺杆挤出机。

按螺杆转速的高低可分为普通型(转速小于100r/min)和高速挤压机。

近年来,螺杆挤出机的发展速度较快,向大型化、大长径比、高速化方向发展。

2预过滤由于熔体内含有一定的机械杂质和未熔透的凝胶粒子,若直接进行纺丝,不仅影响其可纺性,还影响产品的质量等。

因此,为了保证熔体的纯净度,稳定纤维质量,除了在纺丝组件中设置过滤组件外,一般还需在熔体输送管道中或纺丝机的熔体分配管道上设置过滤器,通常称为预过滤器。

POY、FDY一体联合试验机纺FDY的工艺

参 考文献

[ ] 魏 建 ,汤 以范 .化 纤 卷 绕 机 的研 究 与 发 展 [ ] 合 成 1 J.

纤 维 ,0 3 6 :6 20 ( )2.

[ ] 刘 永 胜 .涤 纶 熔 体 直 纺 F Y 断 头 影 响 因 素 探 讨 2 D [] J .聚 酯 工 业 ,0 3 1 ( ) 5 . 20 ,6 6 :9

丝 温 度 是 纺 F Y 的关 键 ,因为 纺 丝 温 度 与 熔 体 D 黏 度 、丝 束 的线 密 度 、纺 丝 速 度 等 有关 。较 高 的

用 ,然 后 丝 条在 第 一 热 辊 上进 行 拉 伸 ,在 第 二 热

辊 上 进行 丝 束定 型 , 处 的 分 丝辊 对 热 辊 具 有极 此 好 的 高速 追 随性 ,使 牵伸 张力 更加 稳 定 。

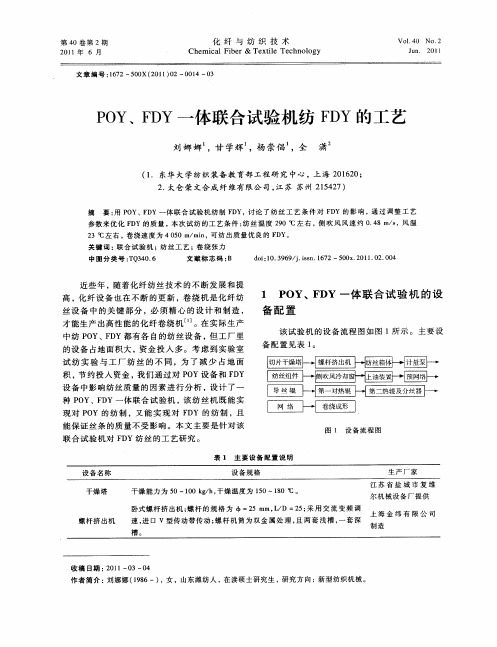

该 试验 机 的设 备 流程 图如 图 1 示 。主 要设 所 备 配 置见表 1 。

中纺 P Y、F Y都 有各 自的纺 丝设 备 ,但 工 厂里 O D

的设 备 占地 面积 大 ,资 金 投入 多 。考 虑 到实 验室 试 纺 实 验 与 工 厂 纺 丝 的 不 同 ,为 了减 少 占地 面 积 , 约投 入资 金 , 节 我们 通过 对 P Y设 备 和 F Y O D 设 备 中影 响纺丝 质量 的 因素 进 行 分 析 , 计 了一 设 种 P Y、F Y一体 联合 试 验机 ,该 纺 丝机 既 能 实 O D

过 大 ,卷装 较 紧 ,容 易 出 现蛛 网丝 ,并 带 来 一 定 的生 头 困难 。在该 次试 纺 中 ,卷 绕 张力 的 大小

毛 丝 和 断头 增 加 ; 速 度过 高 ,纤 维 的 剩余 伸 长 若

过 大 , 色 性能 和 条干不 均 率 变 差 。在 生产 试 染 验 中 ,第一 、二 热辊 都 有一 升 速 过 程 , 一 热 辊 第 升 速后 的速 度 为 23 0 m mi ,第 一 热 辊 的温 度 0 / n 为 拉伸 温度 , 合 的 拉伸 温度 可 以提 高丝 条 的拉 适 伸 性能 ,减少 断头 ,第一 热辊 的温度 控 制在9 I 1c =

[生产管控知识]第七章纺粘法非织造布生产技术

![[生产管控知识]第七章纺粘法非织造布生产技术](https://img.taocdn.com/s3/m/8efc9c0433d4b14e8424684f.png)

第七章纺粘法非织造布生产技术第一节概述纺粘法非织造布是聚合物挤压成网法非织造布中技术最成熟、产品应用最广泛的非织造布生产方法。

纺粘法非织造技术是化纤技术与非织造技术紧密结合的典范,它是利用化学纤维纺丝成型原理,在聚合物纺丝过程中使连续长丝纤维铺置成网,纤网经机械、化学或热粘合加固成布,整个过程由一套设备完成。

其结构特点是由连续长丝随机组成纤网(纤维集合体),具有很好的物理机械性能。

纺粘技术是DuPont和Freudenberg两大公司于20世纪50年代末和60年代初分别在美国和欧洲同时开发和工业化的。

然而第一条商业化的纺粘生产线却是德国Lurgi公司开发的Docan技术,它需要高额的投资,且生产成本高,是中小型企业无力购买和经营的。

80年代中期,德国莱芬豪舍公司开发了一种新的纺粘工艺,它的造价低,生产规模小,生产成本低,深受中小型企业的欢迎。

与此同时,出现了若干家能提供整套纺粘生产线的公司,从此纺粘法生产进入了高速增长时期。

据世界最大的纺织机械制造商苏拉(Saurer)公司的统计,2005年全球纺丝成网法非织造布(包括纺粘、熔喷及其复合产品)产量为220万吨,占当年非织造布总产量511.5万吨的43.2%,而我国2005年纺丝成网法非织造布(包括纺粘、熔喷及其复合产品)产量为44.86万吨,占我国当量总产量的38.98%,占全球纺丝成网法非织造布产量的20.4%,成为世界最大的纺粘法非织造布生产基地。

我国纺粘法非织造布的工业化生产始于1987年,当时广州第二合成纤维厂从Reifenhauser公司引进年产l000t的生产线,而后上海合成纤维研究所和纺织工业非织造布技术开发中心也相继分别由意大利NWT公司引进年产l000t的生产线。

这3条生产线开拓了中国纺粘法非织造布工业之先河。

此后,我国继续从STP、NWT、Reifenhauser 等公司引进纺粘生产线,并成为世界纺粘法非织造布发展最快的国家。

FDY纺丝工艺

FDY纺丝工艺预览说明:预览图片所展示的格式为文档的源格式展示,下载源文件没有水印,内容可编辑和复制FDY纺丝工艺流程一、干燥工艺1,工艺要求:主要是:1、干燥后切片含水:<35PPM2、干燥后切片特性粘度降:<0.02设备:ROSIN干燥设备仿BM干燥设备工艺条件:(1)预结晶温度:介于切片玻璃化温度与熔点之间,一般控制在160-180度.(2)预结晶时间:8-30min,根据需要调整.(3)预结晶沸腾床风压:-5-0(cmwg)(4)干燥温度:温度越高,干燥效果越好.但过高会影响切片粘度降和色泽,一般控制在:160-185度.(5)干燥时间:使切片段含水量接近平衡含水,一般控制在4-12(H).(6)干空气露点:露点越低干燥效果越好.一般控制在<-30度.(7)干空气压力:一般控制在0.6~3.3kgf/c㎡一、纺丝工艺1、工艺要求:主要是:无油丝特性粘度降<0.04.2、设备:日本帝人.日本东丽.日本村田.德国Barmag及国产设备.3、工艺条件:(1)螺杆挤压各区温度A:进料段温度:切片熔点温度+(0-20)度B:压缩,计量段温度:+(10-40)度.(2)螺杆挤压机测量头压力:须保证计量泵吐出量的恒定和减少能耗,一般控制在:8-12mpa 纺丝箱体温度:采用联苯蒸汽加热保温,保持熔体温度不降低,一般控制在:285-298度.(3)组件压力:一控制在:12~28mpa(4)泵供量和转速泵供量(g/min)=纺速(m/min)*成品纤度(dtex)*N除以1000计量泵转速(RPM)=泵供量(g/mig)除以熔体密度(G/CM3)*泵规格(CM3/R)*泵效率(%)(5)冷却吹风A:风速:过大或过低会使纤维条干不均率上升,一般控制在0.3-0.7M/S.B:风温:保持熔体细流冷却长度不会过长,尽量减少各根单丝间冷却长度的偏差,一般控制在20-28度.C:风湿(相对湿度),一般控制在60-90(%)D:风压:一般控制在450~600PA(6)拉伸工艺:根据产品的质量(如物理指标和外观染色)和生产成本,等综合因素所决定的。

前纺知识——POY高速纺丝工艺

前纺知识——POY高速纺丝工艺同常规纺丝相比,高速纺丝得到的初生丝具有一定的取向度,性质稳定,可以直接进行拉伸变形以制取变形丝,从而省去拉伸加捻工序,缩短了工艺流程。

国外的涤纶高速纺丝技术得到迅速发展,至今已有90%以上的长丝采用高速纺丝技术。

1纺丝温度高速纺丝的纺丝温度高于常规纺丝,一般为280~298℃。

高速纺丝的熔体细流自喷丝孔吐出的速度快,且在纺程上承受的拉伸倍数高,因此高速纺丝要求熔体具有更好的流变性能(指物质流动与变形的性能及其行为表现)和均匀性,以适应高倍拉伸和高的熔体喷出速度。

由表10-3可知,温度过低,熔体流变性能和均匀性差,易造成毛丝和断头,且卷绕丝有较高的强度和较低的伸长。

但温度过高,聚酯大分子会发生较大的热降解,使可纺性变差,甚至不能正常纺丝和卷绕。

纺丝温度的选择原则是可以进行良好纺丝的较低温度,一般高于最低温度1~2℃范围内为最佳纺丝温度。

此外,熔体温度的选择还与下列因素有关。

1切片的特性粘度和含水率通常,干切片的特性粘度高,熔体温度可稍高;干切片的特性粘度低,熔体温度应稍低。

干切片的含水率高,熔体温度应稍低;干切片的含水率低,熔体温度可稍高。

2POY 的品种规格丝条总线密度相同,单丝根数增加时,应适当提高熔体温度。

随着喷丝板的孔数增多,每孔的熔体吐出量下降,这就要求熔体有较好的流动性能,而较高的温度可使熔体粘度在剪切速度较小时下降,有利于熔体在喷丝板上均匀分配并改善可纺性。

但温度不能太高,否则会导致聚酯特性粘度下降并出现并丝、毛丝断头现象。

丝条总线密度降低时,应降低螺杆各区温度和熔体温度。

这是由于丝条总线密度降低使泵供量下降,从而延长了熔体在螺杆挤出机和熔体管道中的停留时间,为防止特性粘度下降过多,应采用较低的温度。

3切片的熔融热容量即使切片的特性粘度和含水率相近,若切片的熔融热容量不同,也应采用不同的纺丝温度。

这是由于当切片熔融热容量不同时,切片随着温度的升高其熔体的流变性能不同。

化纤公司纺丝部纺丝主要的工艺参数

化纤公司纺丝部纺丝主要的工艺参数纺丝是将化纤原料通过机械拉伸、加热软化后,使其变细并排列成纤维的过程。

在化纤公司的纺丝部,纺丝是一项非常重要的工艺,其主要工艺参数包括原料选择、预处理、加热、拉伸、冷却等环节。

首先,原料选择是影响纺丝质量的重要因素之一、化纤公司在选择原料时需要考虑原料的牵伸性、强度、弹性等特性,以确保最终产品的性能符合要求。

常见的化纤原料包括聚酯、聚酰胺、聚丙烯等。

不同的原料对应不同的纺丝工艺和参数。

其次,预处理环节也是纺丝过程中不可忽视的一部分。

在预处理环节中,原料会经过熔融、混合、过滤等处理,以确保原料的均匀性和纯净度。

预处理的好坏直接影响了后续纺丝的顺利进行和产品质量的稳定性。

加热是纺丝过程中至关重要的一环。

通过加热,原料被软化,使其易于拉伸并排列成纤维。

加热过程需要控制温度、时间和速度等参数,以确保原料的软化程度恰到好处,不会影响纤维的品质和强度。

拉伸是纺丝的核心环节。

在拉伸过程中,原料会被不断拉长、减细,最终形成纤维。

拉伸的速度、力度、比例等参数需要经过精确的控制,以确保纤维的均匀性和强度。

最后,冷却环节也是纺丝过程中必不可少的一环。

在冷却过程中,纤维会迅速固化,保持其形状和结构。

冷却的速度和温度需要根据纺丝原料的特性和产品要求进行合理调控。

总的来说,纺丝主要的工艺参数包括原料选择、预处理、加热、拉伸和冷却等环节。

化纤公司需要根据不同原料的特性和产品要求,精确控制这些参数,以确保纺丝过程的顺利进行和产品质量的稳定性。

只有做到这些,才能生产出符合市场需求的高质量化纤产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、高速纺丝主要工艺参数

1、纺丝温度:包括螺杆温度,箱体温度,联苯温度等。

一般

在275~295℃之间。

2、熔体压力:包括滤前压,滤后压力和组件压力;滤后压力

一般疫定在80~100BAR之间;组件压力一般在80~150BAR

之间。

3、侧吹风:包括风速成(风压),风湿。

风速在0、3~ 0。

5m/s左右;风温20±2℃左右;风湿65±5﹪左右。

4、集束上油们置:一般根据纺制品种和所需纺丝张力迁当调

节上油们置。

通常集束上尚未位置离喷丝板面的垂直距离

控制在130~160cm左右;水平位于控制在离侧吹风网面

22~23cm左右。

5、计量泵和油剂泵转速:计量泵转速根椐年纺品种的规格计

算而得;油剂泵转速则根据丝条所需上油率而定,P0Y上

油控制在0。

3~0。

7。

另外:纺间的温度、湿度、室内空气气流等环境对纤维成形也有一定的影响,一般要求温度25左右;湿度65﹪左右,室内空气无紊流干扰。

二、高速纺丝采用何种方式上油?

高速成纺丝纺速高,必须使用油嘴上油方式才能保证计量准确各个部位上油量比较一致。

无油丝不但影响纺丝成型,而且直接后加工的正常进行,造成无法退绕,断头和无强力丝的出现,要杜绝

无油丝产生。

三、POY含油一般以0.3~0.7﹪左右较为适当。

丝条含油率低会

使纤维松散,摩擦阻力增大,发生毛丝;若含油量过高,会

造成油污染增加。

四、造成纺丝细丝的原因有哪些?

主要原因是组件原因:1、喷丝板镜检不干净;2、分配板不干净;

3、组件组装不合格;

4、铲板不及时等,出现这种情况,应立即铲板或更换组件。

五、在什么情况下需要紧急更换组件?

1、纺丝发生细丝,硬头丝、竹节丝等不正常丝,经板面清理后仍不能

清除;

2、组件漏浆严重,无法正常生产;

3、卷绕毛丝、断头多,检查导丝器,丝道无损伤。

六、熔体压力有哪三种?怎样设定熔体压力?

熔体压力通常有螺杆出口压力(一般系过滤器前压)、滤后压力和组件压力三种。

滤后压力的确定一般是减去熔体管道的压力损失,保证熔体进入计量泵前的工作压力(一般不低于3.0MPa),不致使各计量泵吐出量有差异。

一般根据纺丝需要设定好一定的后压,前压(螺杆出口压力)则是为了保证后压的稳定,一般随过滤器芯使用时间的增加而增大。

当后压(包括前压)低于一定值或前压高于一定值时纺丝就无法正常进行,甚至造成停车。

组件压力的大小是由组件过虑材料决定的,组件的过滤介质大多由于不同配比的过滤加金属过滤网组成,从而决定不同的组件的初始压力。

当组件

终压比初压高出一定值(一般约8。

0Mpa左右)时就需要更换组件,组件压的大小与纤维质量的均匀性密切相关。

七、纺丝组件的作用是什么?什么是组件压力?

纺丝组件由喷丝板、分配板、熔体过滤材料等组成。

纺丝组件的作用是使熔体通过过滤层后,进一步除去杂质充分混合,然后要一定压力下从容不迫喷丝板微孔喷出成纤。

组件压力是指熔体在进入组件之前的压力,新装组件压力较低(此时称为组件的初始压力),随着使用时间的延长不断增大,当达到一定压力时就需要更换组件压力对纺丝过程和纤维质量影响较大。

八、纺丝计量泵的作用是什么?怎样设定计量泵的转速?

计量泵的作用是保证熔体以精确计量的方式定量从喷丝孔中挤出,形成一定规格粗细均匀的纤维。

计量单位时间内所输出熔体的重量称为泵供量,然后通过计算设定泵速。

九、螺杆挤压机的作用是什么?

关于FDY知识

一、分丝辊 FDY的拉伸速度为3500~5000m/min为了使高速运行的丝条在

热辊上充分受热,一般将丝在热辊上绕6~8圈。

为了使丝条在热辊上保持一定的距离,运行轨迹相对稳定,一般设置分离辊,分离辊与热

辊辊保持相同的线速度。

分离辊有被动和主动两种,被动的分离辊为空气轴承,无驱动装置,由高速运动的丝条带动与热辊同步运转;主动的分离辊为电动机驱动,为了解决同步问题,与热辊用同一变频器调速,适于低速拉伸。

二、热辊 FDY生产工艺是将预取向的初生纤维经热辊(或冷辊)在高速

条件下加热并拉伸为全牵伸丝,因此热辊技术是FDY生产工艺的关键。

热辊通常采用电感加热,

三、上油与网络 FDY的上油方式有三种可采用油嘴上油或油轮上油,也可以采用油嘴和油轮同时上油。

为了增加丝束的抱合和缠结,FDY生产设备上皆设有网络喷嘴。

比较适宜的网络度为20个/m。

网络喷嘴的另一个作用是松弛定型,消除高速拉伸后丝条内的部分应力。

工艺计算

一、熔体通过喷丝孔的剪切速率:

式中: Q

r————喷丝孔半径(mm)

二、泵供量(单出中流量):

泵供量=

式中,成品丝线密度单位为dtex;卷绕速度(GR2速度)单位为m/min;泵供量单位为g/min。

三、计量泵转速:计量泵转速(r/min)=

式中,泵供量单位为g/min;泵规格单位为Ml/R;熔体密度单位为g/cm3。

四、计量泵电动机转速:

计量泵电动机转速成(r/min)=计量泵转速×减速机减速比

五、螺杆挤出机生产能力:

挤出机生产能力(kg/h)=计量泵单孔流量×泵出口数×纺丝位数×60六、熔体挤出速度计量泵单孔流量(g/min)

熔体挤出速度(cm/min)= ———————————————————————————

喷丝板孔数×喷丝孔面积(cm2)×熔体相对密度

七、喷丝板拉伸比:

喷丝板拉伸比= 第一导丝辊速度(m/min)/熔体挤出速度(m/min)八、名义拉伸倍数:

名义拉伸倍数=第二导丝辊(GR2)速度(m/min)/第一导丝辊(GR1)速度(m/min)

十、卷绕定长(AW909卷绕头)

卷绕定长(km)= 784.4×(D2-d2)/成品丝密度(旦)=871.56×D2-d2)/成品丝线密度(dtex)式中:D----卷装直径(mm);d_------纸管外径(mm)

九、超喂率:超喂率={第二导丝(GR2)速度—卷绕速度}/第二导丝辊(GR2)速度

工艺参数对纺丝过程式和成品丝质量的影响

一、纺丝温度一般说来,聚酯长丝的纺线温度在288~294℃之间。

在纺丝过程中,根据切片的粘度和纺丝的线密度及装置的特点来调节。

一般,纺制低线密度丝时,需采用相对低的纺丝温度;在纺制高线密度线时,采用相对高的温度。

对于高粘度的切片,采用较高的温度;对于低粘度的切片,采用较低的温度。

表6—7为纺丝速度4300m/min,纺制dtex/144根合股丝时,纺丝温度与断头情况[6]。

从表中可以看出,最佳的纺丝温度为290℃,一般情况下,纺丝温度不宜过高。

在纺制高强度的FDY时发现,随头着纺丝温度(箱体温度)的升高,强度下降,伸长率增大(表6—8)[7]

表6---7纺丝温度与断头的情况表6—8箱体温度对FDY物理指标的影响(纺丝速度4300m/min)

二、冷却条件 风速对纺丝过程的影响较大,图6—8为侧吹风风速与成品丝线密度之间的关系[6]。

一般说来,成品丝的线密度越高,风速应相应的提高,但是当风速超过0.6m/min 后

,纺程上张力相应增大,不利于稳态纺丝.当纺丝线密度增加时,可以相应的降低侧吹风的风温,增大侧吹风的湿度及降低集束点. 200

三、纺丝速度

140

110

80

50

0.35 0.45 0.55 0.65

风速 / m 。

s

图6—8侧吹风风速与成丝线密

度的关系。