塞规卡规设计规范

量规设计

第6章 光滑极限量规6.1 概 述检验光滑工件尺寸时,可用通用测量器具,也可使用极限量规。

通用测量器具可以有具体的指示值,能直接测量出工件的尺寸,而光滑极限量规是一种没有刻线的专用量具,它不能确定工件的实际尺寸,只能判断工件合格与否。

因量规结构简单,制造容易,使用方便,并且可以保证工件在生产中的互换性,因此广泛应用于成批大量生产中。

光滑极限量规的标准是GB/T 1957-2006。

光滑极限量规有塞规和卡规之分,无论塞规和卡规都有通规和止规,且它们成对使用。

塞规是孔用极限量规,它的通规是根据孔的最小极限尺寸确定的,作用是防止孔的作用尺寸小于孔的最小极限尺寸;止规是按孔的最大极限尺寸设计的,作用是防止孔的实际尺寸大于孔的最大极限尺寸,如图6.1所示。

卡规是轴用量规,它的通规是按轴的最大极限尺寸设计的,其作用是防止轴的作用尺寸大于轴的最大极限尺寸;止规是按轴的最小极限尺寸设计的,其作用是防止轴的实际尺寸小于轴的最小极限尺寸,如图6.2所示。

图6.1 塞规检验孔图6.2 环规检验轴量规按用途可分为以下三类:1)工作量规工作量规是工人在生产过程中检验工件用的量规,它的通规和止规分别用代号“T”和“Z”表示。

2)验收量规验收量规量是检验部门或用户代表验收产品时使用的量规。

3)校对量规校对量规是校对轴用工作量规的量规,以检验其是否符合制造公差和在使用中是否达到磨损极限。

6.2量规设计6.2.1极限尺寸判断原则(泰勒原则)单一要素的孔和轴遵守包容要求时,要求其被测要素的实体处处不得超越最大实体边界,而实际要素局部实际尺寸不得超越最小实体尺寸,从检验角度出发,在国家标准“极限与配合”中规定了极限尺寸判断原则,它是光滑极限量规设计的重要依据,阐述如下:孔或轴的体外作用尺寸不允许超过最大实体尺寸。

即对于孔,其体外作用尺寸应不小于最小极限尺寸;对于轴,其体外作用尺寸不大于最大极限尺寸。

任何位置上的实际尺寸不允许超过最小实体尺寸。

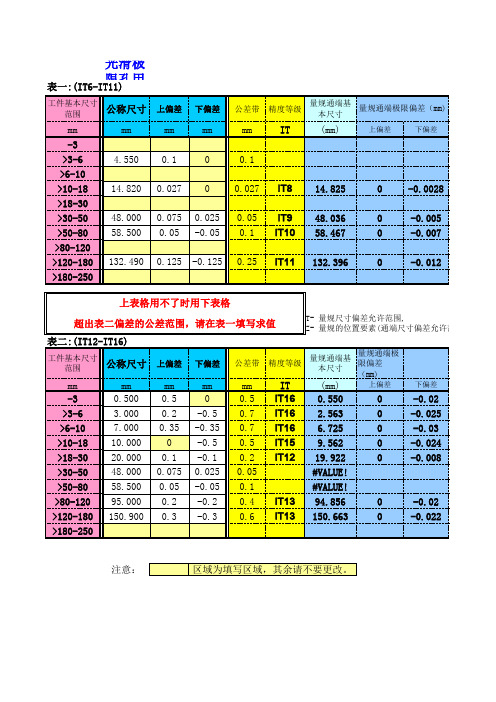

GB-塞卡规制造参数

上偏差

下偏差

公差带

精度等级

mm -3 >3-6 >6-10 >10-18 >18-30 >30-50 >50-80 >80-120 >120-180 >180-250

mm 0.5 0.2 0.35 0 0.1 0.075 0.05 0.2 0.3

mm 0 -0.5 -0.35 -0.5 -0.1 0.025 -0.05 -0.2 -0.3

上表格用不了时用下表格 超出表二偏差的公差范围,请在表一填写求值 表二:(IT12-IT16)

工件基本尺寸 范围

T- 量规尺寸偏差允许范围, Z- 量规的位置要素(通端尺寸偏差允许范围的中心到 量规通端基 量规通端极限偏差(mm) 本尺寸

公称尺寸 mm 0.500 3.000 7.000 10.000 20.000 48.000 58.500 95.000 150.900

-0.02 -0.025 -0.03 -0.024 -0.008

0 0

-0.02 -0.022

注意:

区域为填写区域,其余请不要更改。

量规止端基 通端磨损极 量规止端极限偏差(mm) 本尺寸 限

(mm)

上偏差

下偏差

mm

14.847 48.075 58.55 132.615

0 0 0 0

-0.0028 -0.005 -0.007 -0.012

14.820 47.975 58.450 132.365

, 尺寸偏差允许范围的中心到工件最大实体尺寸间的距离) 量规止端基 通端磨损极 量规止端极限偏差(mm) 本尺寸 限

(mm) 1 3.2 7.35 10 20.1 #VALUE! #VALUE! 95.2 151.2

量规的设计

量规的形状公差和位置公差应控制在尺寸公差带内,

其形位公差值不大于尺寸公差的50 % ,考虑到制造和测

量的困难,当量规的尺寸公差小于或等于0 .002mm 时,

其形位公差仍取0 .001mm 。 4) 表面粗糙度P127表5-3

量规测量面的粗糙度按标准选取。校对量规测量面的

当量规型式不符合泰勒原则时,有可能将不合格品判为合格品,为此, 应该在保证被检验的孔、轴的形状误差(尤其是轴线的直线度、圆度)不 致影响配合性质条件下,才能允许使用偏离泰勒原则的量规。

(a)全形通规 (b)两点状通规 1—实际孔

(c)工件 (d)两点状止规 2—孔公差带

(e)全形止规

三、量规设计

2. 量规的形式与结构

三、量规设计

2. 量规的形式与结构

三、量规设计

2. 量规的形式与结构

三、量规设计

光滑极限量规工作尺寸计算的一般步骤: ① 从国家标准《公差与配合》中查出孔与轴的尺寸极限偏差; ② 由表5—2查出量规制造公差T和位置要素Z值。按工作量规制造 公差T,确定工作量规的形状公差和校对量规的制造公差; ③ 计算各种量规的工作尺寸或极限偏差。 3. 设计举例 计算φ25H8/f7孔和轴用量规的极限偏差。 解:① 由P22、P24表1-10和1-11查出孔与轴的上、下偏差为:

二、工作量规公差带

2.校对量规的公差带

(a)校对量规的分类: “较通-通”(TT):检验轴用量规“通规”的校 对量规。作用是防止通规尺寸过小,检验时应通 过被校对的量规。 “较通-损”(TS):检验轴用量规“通规”磨损 极限的校对量规。作用是防止通规超出磨损极限 尺寸,检验时若通过被校对的量规,说明已用到 磨损极限。 “较止-通”(ZT):检验轴用量规“止规” 的 校对量规。作用是防止止规尺寸过小,检验时应 通过被校对的量规。 (b)校对量规公差带分布 TT公差带是从通规的下偏差起向轴用量规通规 公差带内分布; TS公差带是从通规的磨损极限起向轴用量规通 规公差带内分布; ZT公差带是从止规的下偏差起向轴用量规止规 公差带内分布。

量规塞规设计(1)资料

上验收极限

公

差

带

下验收极限

Dma

x

上验收极限

孔

公

差

下验收极限

带

A

Dmin

dmin

2020/6/6

偏态分布时的验收极限

中国地质大学机械与电子信息学院

6.1 用通用测量器具测量 6.1.3测量器具的选择

1.测量精度:所选的测量器具的精度指标必须满足被测对象

的精度要求,才能保证测量的准确度。被测对象的精度要求主要由

的测量器具,尽量降低测量成本。

3. 被测件的结构特点及检测数量:所选测量器具的测量范围

必须大于被测尺寸。对硬度低、材质软、刚性差的零件,一般选取

用非接触测量,如用光学投影放大、气动、光电等原理的测量器具

进行测量。当测量件数较多(大批量)时,应选用专用测量器具或

自动检验装置;对于单件或少量的测量,可选用万能测量器具。

2020/6/6

中国地质大学机械与电子信息学院

验收极限的适用性

dM

A

dmax(M)

轴

公

上验收极限

差

带

下验收极限

Dmax(L)

孔 公

上验收极限

差

下验收极限

带

A

DM

Dmin(M)

dmin(L)

2020/6/6

Cp>1采用包容要求时的验收极限

中国地质大学机械与电子信息学院

dmax A

验收极限的适用性

轴

上验收极限尺寸= 最大极限尺寸-A 下验收极限尺寸= 最小极限尺寸+A

主要用于采 用包容要求的 尺寸和公差等 级较高的尺寸

不内 缩方

式

2020/6/6

塞规校验规程

塞规校验规程

一. 目的

1 塞规是用于检测波纹管柔韧性能的工具。

2 校验方法的编写依据:JT/T529-2004的相关要求。

二.技术要求

1 塞规外观平整光滑。

2 塞规:a.d=90mm dp=85.50mm。

b.d=70mm dp=66.50mm。

c.d=50mm dp=47.50mm。

d为波纹管直径;dp为波纹管直径的0.95倍;当0.94d≤dp≤0.96d时为合格符合规范要求。

三.校验方法

目测塞规外观是否平整光滑。

用游标卡尺量取塞规的各个部位的数据是否符合技术要求。

四.校验结果评定

使用中的塞规,其各项技术指标必须符合技术要求。

五.校验用仪器

游标卡尺:200mm,精确0.02mm。

六.校验周期

校验周期1年。

七.记录

塞规校验记录。

塞规校验记录。

卡规、塞规的制造和磨损极限偏差

标

C

B

通

量 规 偏 差

制 造

+0.0020 +0.0008

准

止

0 -0.0012

磨 通 损 验通

-

审 核

0

工件尺寸

工件公差

0.0090.014

E

D

量 规 偏 差

制 造

通

+0.0023 +0.0009

止

0 -0.0014

BL1-300

1996年12月30日出版

磨 通 损 验通

-

0

东风汽车公司

根据 单位:mm 2 IT7 >10~18 1.100以上 IT8 IT9 IT10 IT11 IT12 IT13 IT14 IT15 IT16 3 4 5 6 7 8 9 10 11 0.0180.026 +0.0038 +0.0018 +0.002 0 — 0 〉18~30 0.0210.032 +0.0046 +L0.0022 0 -0.0024 +0.001 0 0 0 0 0 〉30~50 0.0250.038 +0.0055 +0.0025 0 -0.003 +0.001 0 0 +0.0015 0 0 -0.004 0 -0.005 +0.002 +0.0080 +0.0040 +0.0107 +0.0055 +0.014 +0.008 0 -0.006 +0.0025 0 0.0390.061 0.0620.099 0.1000.159 0.1600.249 +0.020 +0.012 0 -0.008 +0.004 0 0.2500.389 +0.027 +0.017 0 -0.010 +0.0055 0 0.3900.619 +0.041 +0.027 0 -0.014 +0.009 0 0.6200.999 +0.061 +0.039 0 -0.022 +0.013 0 1.0001.599 +0.092 +0.058 0 -0.034 +0.0195 0 1.800以上 共 5 页 +0.135 +0.085 0 -0.050 +0.0285 第 2 页 0 +0.001 +0.0015 +0.002 -0.003 0 -0.0034 0 -0.004 0 -0.005 0 -0.007 0 -0.008 +0.0045 0 +0.0067 +0.0033 +0.009 +0.005 +0.0115 +0.0065 +0.0165 +0.0095 +0.022 +0.014 0.0330.051 0.0520.083 0.0840.129 0.1300.209 0.2100.329 0.3300.519 +0.034 +0.022 0 -0.012 +0.0075 0 0.5200.839 +0.049 +0.031 0 -0.018 +0.0105 0 0.8401.229 +0.074 +0.046 0 -0.028 +0.0155 0 1.300以上 +0.310 +0.070 0 -0.40 +0.0235 0 0 0 0 0 0 0 -0.001 -0.0015 -0.002 -0.0025 -0.004 -0.0065 -0.009 0 -0.125 0 0.0270.042 +0.0054 +0.0026 +0.0028 0 0.0430.069 +0.0077 +0.0043 +0.0034 0 0.0700.109 +0.010 +0.006 +0.004 0 0.1100.179 +0.014 +0.008 +0.006 0 0.1800.269 +0.0185 +0.0115 +0.007 0 0.2700.429 +0.029 +0.019 +0.010 0 0.4300.699 +0.0425 +0.0275 +0.015 0 0.6701.099 +0.062 +0.038 +0.024 0 +0.0985 +0.0575 +0.035 0 -0.049

量规塞规设计讲座

塞规形状对检验结果的影响

6.2 光滑极限量规 6.2.3工作量规的设计

6.2 用光滑极限量规检验 6.2.1基本概念

光滑极限量规是一种无刻度的定值专用量具,其外 形与被检验对象相反。

量规结构简单、制造容易、使用方便。 检验孔、轴时,不能测出孔、轴尺寸的具体数字,

但能判断孔、轴尺寸是否合格。

螺纹环规、塞规

6.2 用光滑极限量规检验 6.2.1基本概念

孔公差

孔最大极限尺寸

3. 被测件的结构特点及检测数量:所选测量器具的测量范围 必须大于被测尺寸。对硬度低、材质软、刚性差的零件,一般选取 用非接触测量,如用光学投影放大、气动、光电等原理的测量器具 进行测量。当测量件数较多(大批量)时,应选用专用测量器具或 自动检验装置;对于单件或少量的测量,可选用万能测量器具。

6.1 用通用测量器具测量 6.1.3测量器具的选择

3)校对量规的形位公差 与尺寸公差的关系按包容要求;

4)校对量规的表面粗糙度值Ra:

约为工作量规Ra值的1/2。

6.2 光滑极限量规 6.2.3工作量规的设计

2.量规形式的选择

测孔量规的型式及应用范围

1 通规

2

0 1 通规 1 止规 2 2 0

测18 轴量规的100型式及应用范315围

100

1 止规

6.1 用通用测量器具测量 6.1.2验收极限和安全裕度A

检验工件尺寸时判断合格与否的尺寸界限 。验收方案: 1.内缩方案 验收极限是从工件规定的最大实体极限 (MML)和最小实体极限(LML)分别向工件公差带内移动 一个安全裕度A来确定。 2.不内缩方案 验收极限分别等于规定的最大实体极限 (MML)和最小实体极限(LML),即A值等于零。

最新专用检具设计简要

合,之间在0.005~0.01之间。

十一、位置度专用检具的设计

圆锥形定位销的上端尺寸要小于产品定位孔最小尺寸, 下端尺寸要大于产品定位孔最大允许尺寸。 6、定位销测量尺寸计算:

A=B-C+D±E A:测量尺寸 B:被测孔径下偏差 C:产品位置公差 D:磨损余量 E:允许公差 7、导向孔位置要求: 导向孔位置公差的要求一般为被测产品孔径位置公差 的1/5~1/10.

几大部份组成 3、端面距专用检具材料的选择:

对于尺寸不大的专用检具可以选择45#再经过热处理就 可以了,对于测量面和对表块对表面表面粗糙度要求在

十、端面距专用检具的设计

Ra0.4~Ra0.8之间,其余部位可以进行发黑和着漆防锈 处理。

4、端面距专用检具设计举例: 例:设计一个产品两端面的深度距离。

十一、位置度专用检具的设计

1、专用检具的组成: 一般专用位置度专用检具都是由以下几部份组成: 底板或支撑板:起平面定位作用; 测量销:起测量作用; 定位销:起产品定位作用; 导向套:测量销测量时导向作用; 快速装夹装置:起夹紧产品,在测量时不会产生松动现 象;

2、专用检具尺寸的组成: 定位尺寸:如定位销直径、定位销位置; 导向尺寸:是指测量销导向部位与导向套配合尺寸;

公差等级要求进行查表得出。

止端Z的计算: Z=ES-t

Z:塞规止端尺寸 ES:产品尺寸的上偏差 t : 塞规公差

六、塞规的设计原则:

4、塞规的形状类别:

5、设计举例: 现测量一个直径为¢14.55(0~+0.1)通孔的测量塞规。

七、卡规的设计原则:

1、卡规材料的选用: 一般选用硬度较高的合金钢或高碳钢、白钢,如T10A等

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1,概述

❖ 专用检验器具--量具

1,概述

❖ 专用检验器具--量具

1,概述

❖ 专用检验器具--量具

1,概述

❖ 专用检验器具--量具

1,概述

❖ 专用量具设计原则

1,标准五金件螺纹量具可购买专业厂商制作的量 具。具体设计计算内容本次培训不做介绍。

4,螺纹量具

螺纹量具尺寸设计计算

2,INTEX塑胶件螺纹量具设计 2.1)先审核产品螺纹配合关系

4,螺纹量具

螺纹量具尺寸设计计算

2,INTEX塑胶件螺纹量具设计

2.2)依据设计标准

确定螺纹配合公差带

A最小配合间隙,应避 免塑胶件变形而干涉 B最大配合间隙后的螺纹 配合量,应避免螺纹拧紧 后脱牙 K拧紧后单侧间隙为0

5,位置/形状量具

5.6同轴度量具设计(分别检测)

5,位置/形状量具

5.6同轴度量具设计(同时检测:定位部位 和测量部位均代替光滑极限量具的通端)

INTEX 简化设计:最大实测体量要部求位的同轴孔,将孔的下 限尺寸减去位置公差,加量具制造公差/磨损定量位0部.0位2; 即量具测量部位尺寸Φ12.0 +0.02 / Φ14.96 +0.02

2,孔/轴量具

光滑极限量具通/止端计算公式1

孔/轴尺寸量具

❖ 光滑极限量具通/止端---计算示例

孔/轴尺寸量具

光滑极限量具通/止端计算公式2

孔/轴尺寸量具

塑胶件尺寸: -材料缩水率;

INTEX塑胶件量具设计标准

-模具精密度;

光滑极限(全形)量具通/止端简化计算法

-成型工艺;

1,量具制造公差0.02计算(公差的1/10)

指状带表深度规

3,高度/深度量具

台阶式

3,高度/深度量具

台阶式

3,高度/深度量具

台阶式

4,螺纹量具

螺纹量具简介

4,螺纹量具

螺纹检测量具的种类

1,螺纹内/外径光滑极限量具 2,螺纹量具

4,螺纹量具

螺纹量具的种类

1,螺纹内外径光滑极限量具

其设计计算可参考孔/轴用光滑极限量具标准

4,螺纹量具

2,孔/轴量具

光滑极限量具和卡钳

2,孔/轴量具

相关术语介绍

独立原则 泰勒原则(包容要求)E

最大实体状态/最大实体尺寸

最大实体要求 M

最小实体状态/最小实体尺寸

最小实体要求 L

2,孔/轴量具

相关术语介绍

公差与配合—GB/T1800.2 形位公差 —GB/T16671

独立原则 泰勒原则(包容要求)E 最大实体状态/最大实体尺寸

Z-Ф20.3

2,通端公差带没有偏移量

孔Ф20.2+0.1

+0

-0.02

3,符合包容要求

T-Ф20.1

+0.02

-0

+0

T-Ф20.1 -0.02 轴Ф20.0+0.1

+0.02

Z-Ф19.9 -0

2,孔/轴量具

常用孔用光滑极限量具的结构形式

2,孔/轴量具

常用孔用光滑极限量具的结构形式

卡规

2,孔/轴量具

5,位置/形状量具

5.7角度量具设计

螺纹量具的结构简介

GB/T 1483.1 螺口灯座量具

4,螺纹量具

螺纹量具的结构简介

4,螺纹量具

螺纹量具的结构简介

单头螺纹塞规

套式螺纹塞规

4,螺纹量具

螺纹量具的结构简介

滚子试可调节螺纹塞规

4,螺纹量具

螺纹量具的结构简介

4,螺纹量具

螺纹量具的结构简介

4,螺纹量具

螺纹量具尺寸设计计算

最大实体要求 M 最小实体状态/最小实体尺寸

最小实体要求 L

Ф20(Dm)

2,孔/轴量具

光滑极限量具和卡钳

根据包容要求---量具的形状对检测结果的影响

2,孔/轴量具

量具形状对量测的影响

2,孔/轴量具

量具形状对量测的影响

2,孔/轴量具

量具形状对量测的影响

2,孔/轴量具

❖ 光滑极限量具设计---量具公差带分布

4,螺纹量具

螺纹量具尺寸设计计算

2,INTEX塑胶件螺纹设计 2.3)依据螺纹配合公差带制定量具极限尺寸

全形 量具

产品

全形 量具

4,螺纹量具

螺纹量具尺寸设计计算

塑胶件不建议做全形螺纹规 优先使用螺纹大/小径的光滑极限

2,INTEX塑胶件螺纹设计 量具、非全形螺距规配合使用

2.4)验收加工后的螺纹量具

k

INTEX 简化设计:将孔下限尺寸减去位置公差,加 量具制造公差/磨损量0.02;测量部分即Ф7.96 +0.0;2 并可制成D形;中心按+0.01(通常是EG设计+0.1公差的1/10)

5,位置/形状量具

5.5孔中心垂直度量具设计

定位部位 测量部位 INTEX 简化设计:最大实体要求的装配孔,将孔的下 限尺寸减去位置公差,加量具制造公差/磨损量0.02; 即量具测量部位尺寸Φ33.55 +0.02

量具的设计、制造和使用

注:适用于对几何尺寸要素测量的量具

主要内容

1概述 2孔/轴量具 3高度/深度量具 4螺纹量具 5位置/形状量具 6圆柱螺旋弹簧量具 7量具的正常使用 8量具的制造要求

1,概述

专用检验器具--量具

量具:不能测量零件的实际尺寸和形状/位置 误差的数 值,只能判断是否在规定的验收范围内的专用器具

非全形 校对规

工作 量具

产品

工作 量具

非全形 校对规

5,位置/形状量具

5.1位置量具概述

E

5,位置/形状量具

5.1位置量具概述Fra bibliotekkb>>

a

5,位置/形状量具

5.2术语、定义

5,位置/形状量具

5.2术语、定义

5,位置/形状量具

5.3一般要求

E

5,位置/形状量具

5.4孔中心位置量具设计

Z形板式高度量具

3,高度/深度量具

常用结构形式

刻线规 用于检测公差0.3以上高度、长度尺寸

3,高度/深度量具

常用结构形式

刻线规

3,高度/深度量具

常用结构形式

刻线规

3,高度/深度量具

常用结构形式

刻线规

3,高度/深度量具

带百分表结构形式

杠杆试带表深度规

3,高度/深度量具

带百分表结构形式

常用孔用光滑极限量具的结构形式

槽宽和孔径样板

2,孔/轴量具

常用孔用光滑极限量具的结构形式

卡钳

2,孔/轴量具

常用孔用光滑极限量具的结构形式

带表卡钳

2,孔/轴量具

常用轴用光滑极限量具的结构形式

3,高度/深度量具

常用结构形式

3,高度/深度量具

常用结构形式 哪一边是通?

哪一边是止?

双凹板式高度量具