悬架强度分析

FSAE赛车悬架的优化设计及分析

2、阻尼:阻尼的大小直接影响赛车的反弹速度和行驶平顺性。阻尼过大, 赛车反弹过快,会影响赛车的操控性和稳定性;阻尼过小,则会导致赛车行驶平 顺性降低。

3、几何形状:悬架的几何形状决定了赛车在不同行驶状态下的性能表现。 例如,多连杆悬架可以提供更好的操控性和稳定性,但需要更高的技术要求和更 复杂的结构设计。

二、大学生方程式赛车悬架的设 计

1、确定悬架类型:大学生方程式赛车通常采用麦弗逊式独立悬架,这种悬 架具有结构简单、重量轻、占用空间小等优点。

2、选择合适的材料:考虑到赛车的轻量化和刚度需求,通常会选择高强度 铝合金作为悬架的主要材料。

3、确定弹簧刚度和阻尼:弹簧刚度需要根据赛车重量和赛道特性进行选择, 而阻尼则需根据驾驶风格和赛道条件进行调整。

1、按照设计图纸进行前期准备

在制造阶段,首先要按照设计图纸进行前期准备,包括加工制造、组装等。 要确保各个零部件的尺寸和性能符合设计要求,同时要对材料和加工工艺进行严 格把关,确保赛车制造的质量。Biblioteka 2、安装动力装置和其他附件

在制造过程中,要安装发动机、变速器等动力装置,并连接相关管路和附件。 在这个过程中,要保证各个零部件之间的连接牢固可靠,同时要确保管路和线路 的布置合理,不会影响赛车的性能和安全性。

二、FSAE赛车悬架设计

FSAE赛车的悬架设计需要充分考虑赛车性能的要求和实际行驶情况。一般来 说,FSAE赛车的悬架设计需要考虑以下几个方面:

1、刚度:悬架的刚度是决定赛车操控性和舒适性的关键因素。刚度过高会 导致赛车过于僵硬,操控性虽然好,但舒适性会降低;刚度过低则会导致赛车过 于软弱,操控性降低,同时也会影响赛车的稳定性。

2、性能测试与评估:在完成悬架设计后,需要进行实际的性能测试和评估。 这包括在实验室进行振动测试、刚度测试等,以及在赛道上进行实际的驾驶测试。 根据测试结果对设计进行相应的调整和优化。

悬架受力

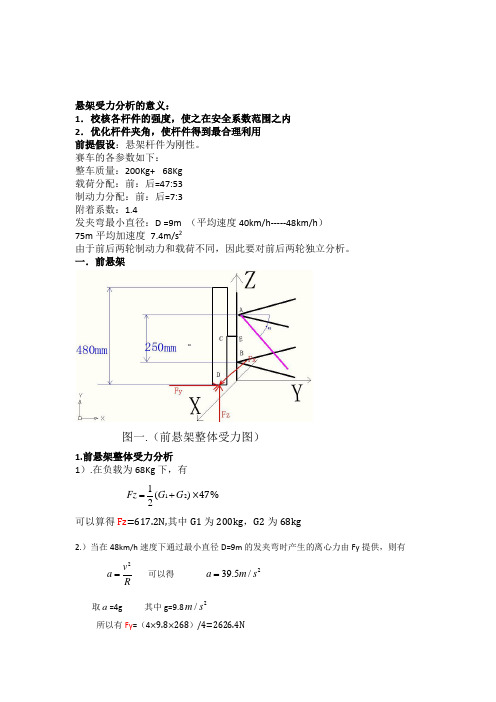

悬架受力分析的意义: 1. 校核各杆件的强度,使之在安全系数范围之内 2. 优化杆件夹角,使杆件得到最合理利用 前提假设:悬架杆件为刚性。

赛车的各参数如下: 整车质量:200Kg+ 68Kg 载荷分配:前:后=47:53 制动力分配:前:后=7:3 附着系数:1.4发夹弯最小直径:D=9m (平均速度40km/h-----48km/h ) 75m 平均加速度 7.4m/s 2由于前后两轮制动力和载荷不同,因此要对前后两轮独立分析。

一.前悬架图一.(前悬架整体受力图)1.前悬架整体受力分析 1).在负载为68Kg 下,有121()2Fz G G =+×47%可以算得Fz =617.2N,其中G1为200kg ,G2为68kg2.)当在48km/h 速度下通过最小直径D=9m 的发夹弯时产生的离心力由Fy 提供,则有2v a R=可以得239.5/a m s =取a =4g 其中g=9.82/m s 所以有Fy =(4×9.8×268)/4=2626.4N3.)对于前轮而言,其加速与制动都是在x方向上受力,而制动所受的力远大于加速所受的力,故只研究在制动情况下所受力的大小。

若在附着系数为1.4的情况下减速,则有Fx=1.4G×70%×12可以得Fx=1286.9N G为2626.3由于计算结果为赛车设计标准上限,Fx出现在制动过程中,Fy出现在发夹弯处。

2.转向和制动过程上下悬臂受力分析1)对于转向过程图二分别在X和Z方向上列平衡方程得Fx+Fa1cos7°-Fb-Fa2sin6°=0Fz-Fa2cos6°-Fa1sin7°=0以B为中心列力矩方程得Fz×80+F a1×250-Fx×115=0由上面三个式子可以得F a1=394.5NF a2=572.2NF b=1621.3N`2)对于制动过程图三图四a.Fx方向上列平衡方程Fx+Fax-Fbx=0 Fx ×115-Fax×250=0可以得出Fax=592.0NFbx=1878.9Nb.Z F方向上图五点击查看CAD原图由此可以得Fa1’ =197.5NFa2’=596.4NFb’= 258.4N3.根据上面的计算结果,通过分析,对悬臂夹角进行优化1).先讨论下悬臂的受力。

某SUV汽车多连杆后独立悬架设计与分析本科毕业论文

某SUV汽车多连杆后独立悬架设计与分析摘要近年来,随着汽车工业的快速发展,人们对汽车的操纵稳定性和乘坐舒适性的要求越来越高,因此对汽车的悬架系统也提出了更高的要求。

多连杆式独立悬架以其综合指标过硬、兼顾操控性和行驶舒适性在内的多种特性受到广大消费者的青睐。

然而多年以来,结构复杂、成本高昂、舒适性较好的多连杆式独立悬架只用于豪华轿车,或少部分定位较高端的中高级别轿车。

伴随着汽车制造技术的不断提升,零部件单位生产成本逐步降低,汽车厂商们开始更多的在低端轿车上装备这种结构复杂、性能优异的悬架,以此来提高车辆在行驶过程中的综合表现,并在同级别车型中形成鹤立鸡群的效应。

我这次设计的奔驰GLK300的悬架系统正是符合大众的需求,采用多连杆式独立悬架。

本次设计的主要内容是:奔驰GLK300SUV的后悬架系统的设计,后悬架采用目前较为流行的多连杆式独立悬架系统。

减振器采用双作用液力减振器,并对其进行参数计算。

对导向机构和横向稳定杆进行结构计算及强度校核。

采用CATIA软件对多连杆式独立悬架的零件进行建模并对悬架进行装配。

同时采用CATIA软件对悬架的性能进行分析,论证悬架系统设计参数的合理正确性。

在这次设计中,采用了性能较好的多连杆式独立悬架系统,虽然多连杆式独立悬架还未广泛应用于中低端轿车,但随着成本的降低,此悬架系统将越来越多的得到使用。

通过CATIA软件对悬架系统的建模及对其进行仿真优化,验证了多连杆式独立悬架的优异性能。

因此,这次设计的悬架系统具有广泛的发展前景。

关键词:多连杆;独立悬架;仿真优化;CATIAA SUV multi-link independent rear suspension of automobiledesign and analysisAbstractIn recent years, with the rapid development of automobile industry, people on the handling stability and riding comfort of the increasingly high demand, so the car's suspension system is also put forward higher requirements. Multi-link independent suspension with its comprehensive index, consideration of different characteristics of excellent handling and ride comfort, favored by the vast number of consumers. However, over the years, complex structure, high cost, comfort good multi-link independent suspension is used only for luxury cars, or a few more high-end positioning in high-grade car. Along with the automobile manufacturing technology continues to improve, spare parts production costs per unit decrease gradually, the automobile manufacturers began more equipment of this structure in the low-end cars complex, excellent performance of suspension, in order to improve the comprehensive performance of vehicles in the process, and the effect of forming in the same stand head and shoulders above others don't models. Suspension system I the design of the Mercedes-Benz GLK300 is in line with the needs of the public, the multi-link independent suspension.The design of the main content is: the design of rear suspension system of the Mercedes-Benz GLK300SUV, rear suspension uses the popular multi-link independent suspension system. Damper adopts double acting hydraulic shock absorber, and parameter calculation of its. The guide mechanism and a transverse stable rod structure calculation and strength check. The components of CATIA software for multi-link independent suspension modeling and assembly of suspension. At the same time were analyzed by CATIA software performance of suspension, reasonable design parameter argumentation suspension system.In this design, the multi-link independent suspension system with better performance, although the multi-link independent suspension is not widely used in the low-end cars, but with lower costs, this suspension system will be more and more use. Through the CATIA software model of suspension system and simulation and optimization of its, verify themulti-link independent suspension performance. Therefore, the design of the suspension system has a broad development prospects.Keywords:Connecting rod;independent suspension ;Simulation optimization;CATIA目录引言 ....................................................................................................................................... - 7 -第1章概述 ..................................................................................................................... - 11 -悬架系统概述 ...................................................................................................................... - 11 -第2章悬架分类及选择................................................................................................. - 14 -2.1 非独立悬架 ................................................................................................................. - 14 -2.2 独立悬架 ..................................................................................................................... - 14 -2.2.1 横臂式悬挂系统 ........................................................................................... - 14 -2.2.2 多连杆式悬挂系统 ....................................................................................... - 15 -2.2.3 纵臂式悬挂系统 ........................................................................................... - 15 -2.2.4 烛式悬挂系统 ............................................................................................... - 15 -2.2.5 麦弗逊式悬挂系统 ....................................................................................... - 15 -2.2.6 主动悬挂系统 ............................................................................................... - 16 -2.3 辅助元件 ..................................................................................................................... - 16 -2.3.1 横向稳定器 ................................................................................................... - 16 -2.3.2 缓冲块 ........................................................................................................... - 17 -第3章悬架参数计算..................................................................................................... - 18 -3.1 参数选定 ..................................................................................................................... - 18 -3.1.1 自振频率 ....................................................................................................... - 18 -3.1.2 悬架刚度 ....................................................................................................... - 18 -3.1.3 悬架静挠度 ................................................................................................... - 18 -3.1.4 悬架动挠度 ................................................................................................... - 19 -第4章弹性元件的设计计算......................................................................................... - 20 -4.1 弹簧中径、钢丝直径、及结构形式 ......................................................................... - 20 -4.2 弹簧圈数 ..................................................................................................................... - 20 -第5章悬架导向机构设计............................................................................................. - 22 -5.1 导向机构设计要求 ..................................................................................................... - 22 -5.2 导向机构的布置参数 ....................................................................... 错误!未定义书签。

探讨汽车副车架强度模态分析及结构优化

探讨汽车副车架强度模态分析及结构优化摘要:随着社会上经济的发展汽车成为人们出行的必备交通工具,而汽车也在社会上变得越来越普及。

现在就以轿车的副车架为研究的对象,在很多的软件当中建立起来的模型模拟,然后对这些结构进行新型的分析,在进行分析的过程中采取的方法主要就是对强度和自由度进行的分析,在进行分析之后,得出的结果也说明了,汽车的副车架本身的强度是符合要求的,并且汽车的副车架跟发动机之间是有一定的联系,针对这样的问题也有相应的解决方法进行解决。

关键词:汽车的副车架的结构;强度化分析;拓扑结构优化前言:随着人们经济水平的提高,人们对于吃、穿、住、用、行等方面的要求也在不断的提高,随着科技的发展和技术水平的进步,大多数人对汽车的品牌、汽车的舒适度和安全性能还有一系列有关车方面的要求也变得越来越高,而在这其中汽车舒适度和安全性能这两个方面是相互影响、相互制约的,汽车的副车架是现在大部分汽车底盘的最主要的承载件,使用的越来越普及,因为它在使用的过程中比较的频繁,所以应该具有较好的强度和动态特性。

目前,世界上的很多人认为,在使用频率作为优化目标进行优化的过程中进行了很多方面的研究,而且在研究的过程中取得了很多的成果。

在相关的书籍中曾经有过记载,在选择使用轻型车车架的频率来当作拓扑结构优化的主要目标,在这当中进行多部拓扑结构进行优化以此来得到副车架横梁的最佳的拓扑结构。

还有在相关的书籍中记载里,在对汽车的副车架进行频率的拓扑结构的优化时,根据所得到的密度的图纸进行相关数据方面的分析,他的分析出来的计算的结果和实验的数值的数据一致,使得本来应该拥有的频率得到应有的优化,这样也就让更多的人们对汽车的副车架有了更多的了解。

一、汽车的副车架在有限模型方面的建立汽车的副车架在制作的过程中采用的原材料的形成过程是非常复杂的,在汽车的副车架和车架之间,应用四个轴向竖直的橡胶衬套相互连接在一起,纵臂上下摆臂,以及其他的后悬架零部件安装在汽车的副车架上。

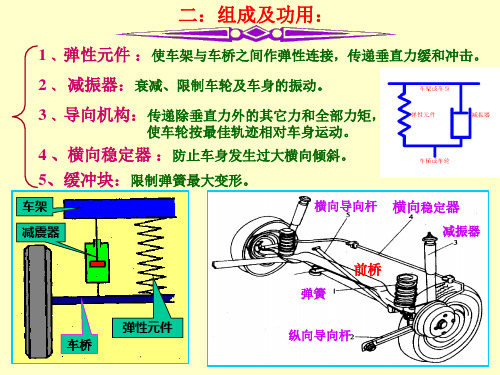

汽车悬架知识ppt课件

减震器

减振器

前桥

弹簧

车桥

弹性元件

纵向导向杆

三:振动频率:

据力学分析可知,如将汽车看成一个在弹性悬架上作单自由度 振动的质量,则其自振动率:

C=M×g / f

f:悬架垂直变形挠度 M:悬架簧载质量 簧载质量 悬架的性能指标体现在:自振频率(n):取决于 悬架刚度

要求在设计悬架时,其自振频率应与人体步行时身体上、下 运动的频率相接近,在1~1.6HZ 的理想范围内。

3、当车桥与车架之间的相对速度过大时,减振器应能自动加大液流通道截面积,

使阻尼力保持在一定限度内。

车架

减震器

三、 减振器的分类:

按其作用方式不同分为:

车桥

弹性元件

1:双向作用减振器:在压缩、伸张两行程中均起减振作用。 2:单向作用减振器:仅在伸张行程中起减振作用。

1、双向作用筒式减振器

结构:

活塞杆 储油钢桶

伸张行程:当汽车掉入凹坑时,车轮下跳,

减振器受拉伸活塞上移。

上腔容积减少,油压 升高,油液推开伸张 阀,流入下腔。

车架 减震器

车桥

弹性元件

由于活塞杆占去一 定空间,所以自上 腔流入的油液不足 以充满下腔容积的 增加。储油缸中油 液推开补偿阀流入 下腔补充。

由于各阀门的节流作 用,便造成对悬架伸 张运动的阻力,使振 动能量衰减。

防尘罩 导向座

伸张阀

流通阀

活塞

压缩阀

补偿阀

工作原理

压缩行程:当汽车滚上凸起或滚出凹坑时,车轮靠近车架。

下腔容积减少, 油压升高,油液 推开压缩阀,流 入储油缸。

车架 减震器

车桥

弹性元件

容积减少,油压升 高,油液打开流通 阀,经过流通阀流 入上腔。

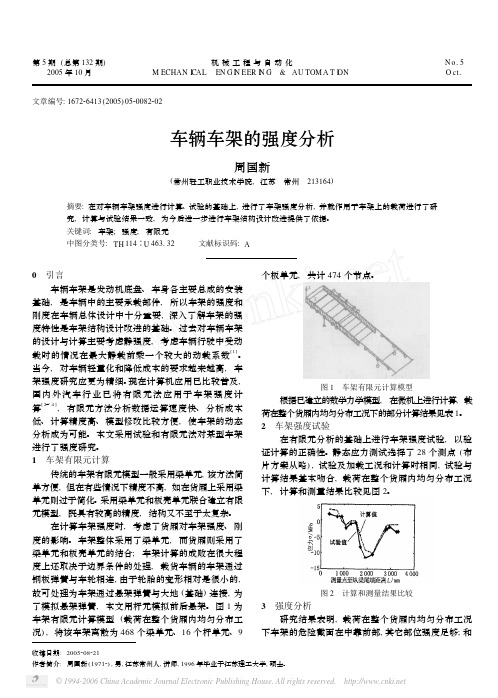

车辆车架的强度分析

参考文献:

[ 1 ] 纪凯. 车辆底盘车架的强度计算方法[J ]. 山西机械, 2000 (增刊) : 125.

[ 2 ] 罗家兰. 低平板半挂车车架分析[J ]. 专用汽车, 1999 (1) : 13215.

[ 3 ] B eerm ann H J. Sta tic ana lysis of comm ercia l veh icle fram es: a hyb rid2fin ite elem en t and ana lytica l2m ethod [J ]. In t J of V eh icle D esign, 1984, 5 (1 2) : 25226.

集成框架和集成机制的可行性。

参考文献: [ 1 ] Felix T S Chan, J ie Zhang, HCW L au, et a l. Info rm a tion

in teg ra tion p la tfo rm fo r C IM S, m anagem en t of innova tion and techno logy, 2000 ( ICM IT 2000 ) [ J ]. P roceed ing s of IEEE, 2000, 2: 7432747. [ 2 ] Sinx in Xue, Yu shun Fan. G loba l info rm a tion system in

车架计算的成败在很大程度上还取决于边界条件的处理载货车辆的车架通过钢板弹簧与车轮相连由于轮胎的变形相对是很小的故可处理为车架通过悬架弹簧与大地基础连接为了模拟悬架弹簧本文用杆元模拟前后悬架

第 5 期 (总第 132 期) 2005 年 10 月

机械工程与自动化 M ECHAN ICAL EN G IN EER IN G & AU TOM A T ION

悬架强度、刚度仿真分析方法

悬架强度、刚度仿真分析方法1.概述1.1汽车悬架悬架是汽车的车架(或承载式车身)与车桥(或车轮)之间的一切传力连接装置的总称,其作用是传递作用在车轮和车架之间的力和力扭,并且缓冲由不平路面传给车架或车身的冲击力,并减少由此引起的震动,以保证汽车能平顺地行驶。

1.2使用软件说明ANSYS软件是美国ANSYS公司研制的大型通用有限元分析(FEA)软件,是世界范围内增长最快的计算机辅助工程(CAE)软件,能与多数计算机辅助设计(CAD,computer Aided design)软件接口,实现数据的共享和交换,如NASTRAN, I-DEAS, AutoCAD等。

是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。

在核工业、铁道、石油化工、航空航天、机械制造、能源、汽车交通、国防军工、电子、土木工程、造船、生物医学、轻工、地矿、水利、日用家电等领域有着广泛的应用。

ANSYS功能强大,操作简单方便,现在已成为国际最流行的有限元分析软件,在历年的FEA评比中都名列第一。

目前,中国100多所理工院校采用ANSYS软件进行有限元分析或者作为标准教学软件。

ANSYS Mechanical是利用ANSYS的求解器进行结构和热分析的。

其可进行结构、动态特性、热传递、磁场及形状优化的有限元分析。

1.3相关力学理论刚度是指材料或结构在受力时抵抗弹性变形的能力。

是材料或结构弹性变形难易程度的表征。

材料的刚度通常用弹性模量E来衡量。

在宏观弹性范围内,刚度是零件荷载与位移成正比的比例系数,即引起单位位移所需的力。

它的倒数称为柔度,即单位力引起的位移。

刚度可分为静刚度和动刚度。

刚度是使物体产生单位变形所需的外力值。

刚度与物体的材料性质、几何形状、边界支持情况以及外力作用形式有关。

材料的弹性模量和剪切模量(见材料的力学性能)越大,则刚度越大。

2.前处理2.1定义材料建立几何模型后,进入Engineering Data界面,选择钢材料作为悬架分析的材料。

H88-Teamcenter-汽车行业_Simcenter3D汽车前后悬架结构强度解决方案

Simcenter 3D汽车前后悬架解决方案作者:汪永财审校:冒小萍一、汽车悬架系统介绍汽车悬架是很复杂的产品,工程设计也非常困难,产品设计团队不仅要考虑车身与轮胎间的弹簧和避震器组成的整个支持系统性能,还要设计出系统的乘坐舒适的感觉,不同的悬挂设置会使驾驶者有不同的驾驶感受。

外表看似简单的悬挂系统综合多种作用力,决定着轿车的稳定性、舒适性和安全性。

根据控制形式不同,悬架分为被动式悬架、主动式悬架。

根据汽车导向机构不同可分为独立悬架、非独立悬架。

现代的汽车舒适性是轿车最重要的使用性能之一。

舒适性与车身的安全性一样的重要,只是在产品设过程中分不同阶段所考虑的,结构本身的强度、刚度是每一个零件设计的重要指标。

舒适性能也同样反映在每一个零部件设计中,如结构刚度要满足要求。

舒适性能与车身的固有振动特性有关,而车身的固有振动特性又与悬架的特性相关。

所以汽车悬架是保证乘坐舒适性的重要部件。

同时也是车身与车轴之间作连接的传力机构件,又是保证汽车行驶安全性的重要部件。

因此汽车悬架是车辆工程中很重要的技术指标。

汽车悬架结构形式和性能参数的选择合理性直接对汽车行驶平顺性、操纵稳定性和舒适性有很大的影响。

在复杂的工程设计中我们要如何运用软件类工具来帮助我们设计师来完成车辆的行驶平顺性、操纵稳定性和舒适性的仿真分析呢?下面我们主要介绍一下在仿真环境下来解决汽车悬架产品设计过程中的难题及所存在的问题。

二、汽车悬架系统在仿真环境中的运用现状分析需求1.汽车悬架系统CAE现状分析现代汽车系统设计过程中CAE虚拟仿真技术已经很成熟了,汽车整车厂都有专业的设计分析团队。

但从仿真分析看,不同企业所运用的专业分析软件也是多样性的,设计、分析、加工等都是不同类工业软件在处理。

这样就会造成数据之间的不统一。

所以总结下来主要存在下面几个问题,如下:➢如何快速建模是悬架结构CAE设计的一个重要任务。

由于悬架结构自身特点, 汽车结构二维CAD设计在相当长一段时内还将存在,并在工程中发挥重要作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上海同济同捷科技有限公司企业标准

悬架强度分析

上海同济同捷科技有限公司 发布

前 言

为使本公司悬架强度分析规范化,参考国内外相关技术,结合本公司开发车型的实践,编制本分析作业指导书。

本作业指导书将在公司悬架强度分析中贯彻,并将在实践中进一步完善。

目录

1、适用范围

2、分析的目标及意义

3、分析使用软件及数据转换标准

3.1分析使用软件

3.2数据转换标准

4、分析过程

5、分析结论

悬架强度分析

1、适用范围

本公司开发的M、N类汽车的独立和非独立悬架。

2、分析的目标及意义

强度是构件抗破坏的能力,强度不够会导致构件破坏而不能使用。

3、分析使用软件及数据转换标准

3.1分析使用软件

UG、CATIA等三维几何建模软件;

HYPERMESH、ANSA软件;

ADAMS软件;

PATRAN、NASTRAN软件。

3.2数据转换标准

UG、CATIA等软件输出格式为igs、stp等HYPERMESH或ANSA能识别的格式

几何模型参照TJI《有限元网格划分标准》进行有限元建模。

将有限元模型输出格式为ADAMS能识别的中性文件。

4、分析过程

4.1 建立有限元模型

根据设计部门提供的前后悬架数模,以单元长度10mm进行面网格划分,建立有限元分析模型,质量控制参照《TJI有限元网格划分标准》。

下文以前悬架为例说明。

图 1 有限元模型

将前悬架与底盘及车身连接的中心点作为关键点,用rbe2连接。

关键点

关键点

图 2 带关键点的前悬架有限元模型

4.2 强度工况模拟

将带关键点的有限元模型在PATRAN中设置,进行自由模态分析,通过NASTRAN计算得到中性文件。

图 3 生成中性文件的界面设置

中性文件导入到ADAMS中,代替相应的刚体模型,通过关键点与整车运动分析系统连接。

图 4 整车运动学分析系统

图 5 整车运动学分析系统的前悬架

在ADAMS模拟汽车在实际行驶过程中驱动、制动、转向、坡道、单轮悬空五种工况。

表1 强度分析工况

工况加速度

驱动X向1g;-Z向1g 满载

制动-X向1g;-Z向1g 满载

转向-Y向0.72g;-Z向1g 满载

30°坡道X向0.5g;-Z向0.866g满载

单轮悬空-Z向1g 满载(-X向匀速运动)

图 6 驱动工况

图 7 制动工况

图 8 转弯工况

图 9 坡道工况

图 10 单轮悬空工况

4.3分析结果

工况仿真结束后,调入MSC.ADAMS/DURABILITY模块,再将仿真结果动画调入,选择Plot Type为Vom Mises Stress,则显示动态应力分布及大小,如图所示。

如要获得应力最大节点的动应力历程,可利用Durability

通过模拟得到前悬架的副车架应力分布图如下:

最大应力处

单轮悬空工况

图 12 前悬架的副车架的五种工况的应力分布图5、分析结论

评定准则:计算应力与试验一致或者最大应力不超过材料屈服强度的0.8倍。