LMG950露天采煤机电控系统的改进

ZGM95G型中速磨煤机炭精环漏风故障分析改造方法

ZGM95G型中速磨煤机炭精环漏风故障分析改造方法作者:陈晓光来源:《中国科技纵横》2016年第01期【摘要】简要介绍了ZGM95G型中速磨煤机的技术数据和工作原理,并对该型磨煤机在运行中发生的常见故障:炭精环漏风漏渣缺陷进行了分析,根据现场维护检修经验,对ZGM95G型中速磨煤机的炭精环漏风漏渣故障提出了针对性整改措施,采取切实可行的方案,减少该型磨煤机传动盘漏风漏渣缺陷率,大大提高设备利用率,有效运行小时,从而解决制粉系统缺陷居高不下的局面,并改善现场文明生产局面。

【关键词】磨煤机故障分析分析改造1 ZGM95G中速辊式磨煤机的工作原理ZGM95G磨煤机是一种中速辊盘式磨煤机,其碾磨部分是由转动的磨盘和三个沿磨盘滚动的固定且可自转的磨辊组成,通过磨辊进行碾磨。

三个磨辊沿圆周方向均布于磨盘滚道上,碾磨力则由液压加载系统产生,通过静定的三点系统,碾磨力均匀作用至三个磨辊上,这个力是经磨盘、磨辊、压架、拉杆、传动盘、齿轮箱、液压缸后通过底板传至基础。

原煤的碾磨和干燥同时进行,一次风通过喷嘴环均匀进入磨环周围,将经过碾磨从磨环上切向甩出的煤粉混合物烘干并输送至磨煤机上部的分离器,在分离器中分离,粗粉被分离出来返回磨盘重磨,合格的细粉被一次风带出分离器。

ZGM95G型磨煤机采用鼠笼型异步电动机驱动。

通过立式伞齿轮行星齿轮减速机传递力矩。

减速机还同时承受因上部重量和碾磨加载力所造成的垂直负荷。

为减速机配套的润滑油站用来过滤、冷却减速机内的齿轮油,以确保减速机内部件的良好润滑状态。

配置高压油泵站通过加载油缸既可对磨煤机施行加载又可使磨辊升降实现磨煤机空车启动。

2故障名称:磨煤机传动盘漏风漏渣蒲洲发电有限公司制粉系统ZGM95G磨煤机的机座密封采用了机械密封和密封风正压密封相结合的形式,下部与传动盘的动静结合处采用了炭精密封环。

这两处机械密封包成了密封风室。

由密封风机提供密封风,通常密封风的压力高于一次风压力2KPa以上,以保证一次风不进入密封风室,从而形成磨煤机运行时的密封效果。

煤矿采煤机的常见故障与维修措施

Power Electronics •电力电子Electronic Technology & Software Engineering 电子技术与软件工程• 227【关键词】煤矿 采煤机 常见故障 维修措施在煤矿采煤过程中,为了确保煤矿的安全生产,就需要对采煤机进行定期的检修维护,这样能够及时发现可能存在的运行隐患,找到科学合理的解决方案,还可以提前采取有效的措施来降低采煤机的设备故障发生率。

采煤机一旦发生故障,将会对煤矿企业的生产带来严重地的负面影响,并且由于采煤机的稳定运行容易受到各种因素的影响,有必要对采煤机常见的运行故障进行系统化的分析,进而保障采煤机连续、安全、稳定地运行,具有重要的现实意义。

1 煤矿采煤机组成系统1.1 煤矿采煤机的电动机系统煤矿采煤机的电动机系统主要是由电动机和电机控制系统组成的,在采煤机系统中,电动机的主要作用是向采煤机提供运行的原动力,通过两端出轴装置对采煤机的牵引部分进行驱动。

煤矿采煤机的电动机通常采用防爆型鼠笼结构。

电气控制系统是由多个电控单元组合而成的,主要是实现对采煤机的整体控制,并且能够保护电气设备的安全稳定运行。

1.2 煤矿采煤机的牵引系统煤矿采煤机的牵引系统主要是在采煤机的工作部分进行往复式的运动,主要是能够确保采煤机的装煤系统和割煤系统能够连续稳定地运行。

牵引系统包括牵引部减速器和牵引结构,减速器能够实时地控制采煤机的转速,实现运行效率的最大化,牵引结构是向采煤机提供原动力的直接装置。

1.3 煤矿采煤机的附属装置煤矿采煤机的附属装置主要包括电缆移煤矿采煤机的常见故障与维修措施文/李小强动装置、挡煤板、底托架、喷雾冷却系统和定位调节结构,其中底托架的主要作用是对采煤机进行固定,通过利用四个滑靴使得采煤机能够在刮板式输煤机的槽帮上工作。

此外,采煤机中还设置有专门的供水系统和喷雾系统,这样就能够降低采煤机电动机和牵引结构的温度,保障采煤机能够安全稳定地运行,实现采煤机较高的利用率。

MG系列采煤机的优化改进及实践应用

对于该采煤机来说,与截割部配套使用的电机 主要是通过螺栓来固定的,且螺栓的数量为 8,内部 形状为六方形,其型号为 M16×50,但在实际生产过 程中截割部电机常常会出现松动、固定不牢靠的现 象,同时由于电机在结构设计上存在缺陷,联接件的 强度较小,使得电机在发生松动的同时极易受到损

收稿日期:2019-01-22 作者简介:王维明(1980—),男,本科,毕业于河北工程大学采 矿工程专业,中级采矿工程师,从事煤矿开采工作。

(山西灵石昕益致富煤业有限责任公司, 山西 晋中 031300)

摘 要:针对某矿 MG300/701-WD 型采煤机在实际运行中存在的问题,对其故障原因进行了分析,并提出了

相应的改进措施。实践表明改进后采煤机使用效果良好,故障发生的几率大大减小,不仅保证了采煤机的安全

稳定运行,而且实现了矿井的高效生产。

首先增强了固定地脚的强度,在固定地脚上焊 接了一块钢板,钢板的厚度为 16 mm,且在该钢板上 钻设了 8 个圆孔,孔的直径为 18 mm,圆孔设置完毕 后,利用螺栓将其固定到了采煤机的牵引变压器上, 从而提高了牵引变压器固定地脚的强度,使得地脚 不易发生松动损析 优化改进 实践应用

中图分类号:TD421.6

浅析矿井提升机电气控制系统应用及改造

C omputer automation计算机自动化浅析矿井提升机电气控制系统应用及改造刘 健,刘 胜摘要:在矿井生产中,提升机作为重要的运输设备,主要负责人员、物资、材料的上下传送,因此,其安全性、稳定性、高效性在矿井的生产中起着举足轻重的作用。

由于矿井提升机的机械结构和相对应的电气控制系统都相对复杂,而且工作时间比较长,经常要进行不间断运动轨迹操作,因此,零件故障率和控制误差率较高。

基于此,本文探讨了矿井提升机电气控制系统应用及改造策略,确保提升机安全、稳定和高效运行。

关键词:矿井提升机;电气控制系统应用;改造随着科学技术的持续发展和矿井智能化的建设发展,矿井提升机电气控制系统的自动化程度越来越高,但系统的复杂性也显著提升,这就对电气控制系统的可靠性和可维护性提出了更多的要求。

随着自动化和智能化水平的不断提高,对电气控制系统中的各种设备的状况实现了更加全面地监测,并赋予了良好的保护功能,进一步提高了矿井提升机电气控制系统的安全性。

但由于矿井提升机电气控制系统所涉及的设备种类繁多,系统结构复杂,且各种故障之间具有不确定性的逻辑耦合关系,而一旦出现故障,就会导致设备损坏,甚至会导致人员伤亡等重大事故,使得后续的故障诊断更加困难。

根据资料显示,由于矿井提升机电气控制系统出现故障,导致提升停机运行的事件数量占比超过80%,而对故障进行处理的时间不足20%。

因此,如何快速、准确地对提升机电气控制系统进行故障诊断,对于提升电气控制系统的运行能力,保证矿井的安全生产,有着十分重要的作用。

1 矿井提升机电气控制系统的应用现状矿井提升机是一种用于矿井生产的大型机电设备。

矿用提升机零部件按其功能可划分为测速设备、限速设备、刹车设备、减速设备等。

矿井使用的提升机种类繁多,按其结构和工作原理可大致划分为盘绕式和摩擦式。

最常见的矿井提升机为缠绕式提升机,主要包括主轴承、卷轴等构成零部件,机械传动部分由减速器、联轴器等设备,制动系统由制动器、液压传动部分。

蒙达发电公司给煤机控制系统的改进

温度 接近 9 0℃ , 变频 器 的 工 作 环 境 温 度 应 严 格 控 而

0℃ 以 下 。 根 据 变 频 器 的使 用 规 程 , 定 其 不 规 通 过 筛 选 ,选 用 了 日本 富 士 电 机 株 式 会 社 生 产 制 在 4 能安 装在狭小 的 、 风散热条件 不 良的密闭箱柜 中 , 通 的 F NI RE C系 列 低 噪 声 、 功 能 、 效 能 的 变 频 调 速 多 高 这 一 安 装 条 件 与 防 尘 要 求 发 生 冲 突 。为 了解 决 此 问 器 , 变频 调 速 器 具 有 以 下 几 个 方 面 的特 点 : 该

图 1 示 为 给 煤 机 煤 量控 制 原 理 框 图 。其 中 , 所 指 湾 电厂 、 以及 哈 三 电 厂 等 类 似 机 组 的 调 研 比较 论 证 ,

[ 稿 日期 】2 0 — 0 1 收 0 1 1—4 【 者 简 介 】张 作 峰 (9 6 ) 男 , 蒙 古 包 头 市 人 , 北 电 力 学 院 工 程 管 理 系 毕 业 , 程 师 , 从 事 生 产 管 理 工 作 。 16 一 , 内 东 工 现

行 工 况 。 给煤 机 设 计 规 范 见表 1 。

表 1 给 煤 机 设 计 规 范

通 过 分 析 跳 闸原 因 , 出 结 论 : 行 人 员 操 作 不 得 运

当 主要 发 生 在 低 负 荷 时 , 由于 给 煤 指 令 较 低 , 煤 保 欠

护 动 作 而 使 给 煤 机 跳 闸 ,加 强 运 行 人 员 的责 任 心 即 可 解 决这 一 问题 ;给 煤 机 控 制 系 统 故 障 占 总 跳 闸 次

采煤机牵引系统双电机功率平衡控制策略

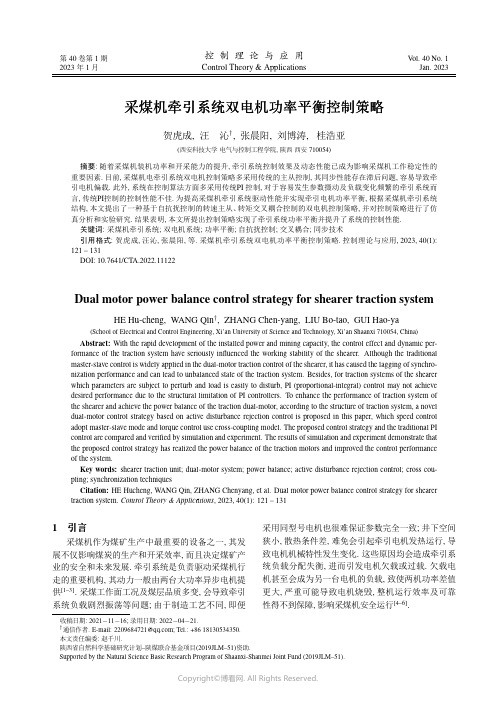

第40卷第1期2023年1月控制理论与应用Control Theory&ApplicationsV ol.40No.1Jan.2023采煤机牵引系统双电机功率平衡控制策略贺虎成,汪沁†,张晨阳,刘博涛,桂浩亚(西安科技大学电气与控制工程学院,陕西西安710054)摘要:随着采煤机装机功率和开采能力的提升,牵引系统控制效果及动态性能已成为影响采煤机工作稳定性的重要因素.目前,采煤机电牵引系统双电机控制策略多采用传统的主从控制,其同步性能存在滞后问题,容易导致牵引电机偏载.此外,系统在控制算法方面多采用传统PI控制,对于容易发生参数摄动及负载变化频繁的牵引系统而言,传统PI控制的控制性能不佳.为提高采煤机牵引系统驱动性能并实现牵引电机功率平衡,根据采煤机牵引系统结构,本文提出了一种基于自抗扰控制的转速主从、转矩交叉耦合控制的双电机控制策略,并对控制策略进行了仿真分析和实验研究.结果表明,本文所提出控制策略实现了牵引系统功率平衡并提升了系统的控制性能.关键词:采煤机牵引系统;双电机系统;功率平衡;自抗扰控制;交叉耦合;同步技术引用格式:贺虎成,汪沁,张晨阳,等.采煤机牵引系统双电机功率平衡控制策略.控制理论与应用,2023,40(1): 121–131DOI:10.7641/CTA.2022.11122Dual motor power balance control strategy for shearer traction systemHE Hu-cheng,WANG Qin†,ZHANG Chen-yang,LIU Bo-tao,GUI Hao-ya (School of Electrical and Control Engineering,Xi’an University of Science and Technology,Xi’an Shaanxi710054,China) Abstract:With the rapid development of the installed power and mining capacity,the control effect and dynamic per-formance of the traction system have seriously influenced the working stability of the shearer.Although the traditional master-slave control is widely applied in the dual-motor traction control of the shearer,it has caused the lagging of synchro-nization performance and can lead to unbalanced state of the traction system.Besides,for traction systems of the shearer which parameters are subject to perturb and load is easily to disturb,PI(proportional-integral)control may not achieve desired performance due to the structural limitation of PI controllers.To enhance the performance of traction system of the shearer and achieve the power balance of the traction dual-motor,according to the structure of traction system,a novel dual-motor control strategy based on active disturbance rejection control is proposed in this paper,which speed control adopt master-slave mode and torque control use cross-coupling model.The proposed control strategy and the traditional PI control are compared and verified by simulation and experiment.The results of simulation and experiment demonstrate that the proposed control strategy has realized the power balance of the traction motors and improved the control performance of the system.Key words:shearer traction unit;dual-motor system;power balance;active disturbance rejection control;cross cou-pling;synchronization techniquesCitation:HE Hucheng,WANG Qin,ZHANG Chenyang,et al.Dual motor power balance control strategy for shearer traction system.Control Theory&Applications,2023,40(1):121–1311引言采煤机作为煤矿生产中最重要的设备之一,其发展不仅影响煤炭的生产和开采效率,而且决定煤矿产业的安全和未来发展.牵引系统是负责驱动采煤机行走的重要机构,其动力一般由两台大功率异步电机提供[1–3].采煤工作面工况及煤层品质多变,会导致牵引系统负载剧烈振荡等问题;由于制造工艺不同,即便采用同型号电机也很难保证参数完全一致;井下空间狭小,散热条件差,难免会引起牵引电机发热运行,导致电机机械特性发生变化.这些原因均会造成牵引系统负载分配失衡,进而引发电机欠载或过载.欠载电机甚至会成为另一台电机的负载,致使两机功率差值更大,严重可能导致电机烧毁,整机运行效率及可靠性得不到保障,影响采煤机安全运行[4–6].收稿日期:2021−11−16;录用日期:2022−04−21.†通信作者.E-mail:*****************;Tel.:+86181****4350.本文责任编委:赵千川.陕西省自然科学基础研究计划–陕煤联合基金项目(2019JLM–51)资助.Supported by the Natural Science Basic Research Program of Shaanxi-Shanmei Joint Fund(2019JLM–51).122控制理论与应用第40卷牵引系统中,电机与轨道之间通过多级齿轮组实现传动,类似于双电机刚性联接系统.目前已有很多学者对于双、多电机系统进行了大量研究.文献[7]介绍了目前多电机的主流控制策略,包括并行控制、主从控制、交叉耦合控制.文献[8]解决了正常情况下双永磁同步电机刚性齿轮传动的功率平衡问题,但未研究电机参数摄动造成功率失衡的问题.文献[9]中Chen 等人提出了二阶滑模双永磁同步电机同步控制策略,实现了系统的速度同步.文献[10]对文献[9]的策略进行了改进,控制效果更好,但同样基于永磁同步电机展开研究.文献[11–12]研究了弹性连接的双电机系统因电机机械特性及负载随机变化而造成的功率失衡问题,但该方法不适用于刚性传动系统.目前,在控制算法方面,牵引系统多采用传统PI 控制方式,无法解决参数摄动带来的影响.自抗扰控制技术[13–14]是韩京清教授提出的一种新型控制方法,其核心思想是利用扩张状态观测器(extended state observer,ESO)观测和补偿系统的内外干扰,以克服系统因内部参数和外部环境变化带来的影响.文献[15–16]将该技术应用于异步电机矢量控制系统,在一定程度上解决了参数造成的影响.文献[17]将该技术应用于三电机速度同步控制系统中并获得了优秀的控制效果,但未详细讨论电机的功率平衡问题.文献[18]提出了一种基于二阶自抗扰控制器的三电机同步系统控制方案,一定程度上提高了系统的抗干扰能力,但该方案主要用于解决电机之间张力耦合引起的问题.文献[19]提出了一种自校正速度补偿器与改进型自抗扰控制器结合的新型控制策略,该方法改善了多电机协同控制系统的滞后、抗干扰能力弱等问题,但未在实验中验证可行性.鉴于此,本文提出了一种基于自抗扰控制的牵引系统双异步电机转矩交叉耦合控制策略,图1为采煤机牵引系统控制策略原理框图.针对参数摄动及负载扰动造成的功率失衡问题,从控制策略和控制算法两方面研究.首先基于交叉耦合控制思想设计了转矩同步控制器,将两电机转矩差乘以耦合同步系数K 再补偿到各台电机电流环,提高系统受负载或参数变化扰动后的同步性和系统快速恢复性.在此基础上设计了自抗扰速度、转矩、电流和磁链控制器.最后,对本文提出的控制策略结合实际工况进行了仿真和实验验证,结果证实了该控制策略的有效性.图1采煤机牵引系统控制策略原理框图Fig.1The principle block diagram of the control strategy of the shearer traction system由于两台电机的转速被强制同步,因此设计两电机共用一个转速环,速度采用主从控制[20].电机M1对应回路1,磁链和转速采用外环控制,电流采用内环控制.电机M2回路不设转速环,将M1转速环输出的给定转矩T ∗e 送给M2,再通过转矩调节器调节系统转矩在稳态输出时达到平衡.为使系统对转矩响应更加迅速,控制策略将交叉耦合控制思想[21]应用于转矩环,K 1、K 2为转矩的补偿系数.将两台电机的转矩差经转矩补偿系数K 1和K 2输入到两电机的转矩调节器,其中电机M1为负反馈,电机M2为正反馈.转矩补偿器可防止一台电机因故障而停机时,另一台电机单独承担系统的全部负载而过载运行,导致电机烧毁引起更大的损失.2牵引系统模型2.1牵引系统双电机数学模型建立牵引系统数学模型时,做如下假设:1)假设电机与连接齿轮之间的耦合轴较短;2)忽略旋转结构的弹性力矩;3)忽略齿轮传动中的齿隙及传输功率损耗.将齿轮与电机视为一个整体,则牵引电机通过销轮齿轮把驱动转矩传递给销轨齿轮,进而驱动负载运动,图2为牵引系统双电机驱动结构图[22],齿轮和负载的主要参数见表1.第1期贺虎成等:采煤机牵引系统双电机功率平衡控制策略123图2牵引系统双电机驱动结构Fig.2Double-motor drive structure of traction system表1齿轮和负载的主要参数Table1The main parameters of gear and load符号符号含义单位k g,k g1,k g2销轨,销轮齿轮刚度系数N/mB g,B g1,B g2销轨,销轮齿轮阻尼系数(N·s)/mT g,T L销轨齿轮转矩,总负载转矩N·mJ g负载转动惯量kg·m2T l1,T l2电机M1,M2负载转矩N·mr g,R g销轨,销轮齿轮半径mωg,ω1,ω2销轨,电机M1,M2转速r/minθ1,θ2,θg销轮1,销轮2,销轨齿轮位置rad由图中所示传动系统原理,根据功率守恒原理,推导出销轨和负载系统的运动方程为T g=B gωg+T L+J Ln pdωgd t.(1)结合式(1),根据齿轮间转矩传递关系和电机运动方程,可得牵引系统双电机驱动运动方程为J1n pdω1d t=T e1−T l1−B1ω1,J2n pdω2d t=T e2−T l2−B2ω2,J Ln pdωgd t=T g−T L−B gωg,T g=R gr g(T l1+T l2),(2)式中:T l1=K g1r g(r gθ1−R gθg)−B g1r g(r g˙θ1−R g˙θg), T l2=K g2r g(r gθ2−R gθg)−B g2r g(r g˙θ2−R g˙θg).刚性联接条件下,两台电机的转速强制相等,则两电机的角速度和销轨齿轮的角速度满足以下关系式:ω1=ω2=R gr gωg.(3)根据式(3),可得J1 n p dω1d t=T e1+T e2−B1ω1−B2ω2−J2n pdω2d t−r g R g (J Ln pdωgd t+T L+B gωg).(4)将上式改写为J1n pdω1d t=T e1+T e2−(B1+B2)ω1−J2n pdω1d t−r gR g(J Ln pr gR gdω1d t+T L+B gr gR gω1).(5)则刚性传动条件下牵引系统运动方程简化为dω1d t=[1g1(T e1+T e2)−g2g1ω1−r gg1R gT L]n p.(6)式中:g1=J1+J2+J Lr2gR2g,g2=B1+B2+B gr2gR2g.取销轮、销轨齿轮半径相同来简化系统,则g1=J1+J2+J L,g2=B1+B2+B g.(7)同时忽略阻尼系数,则式(6)可进一步简化为dω1d t=[1g1(T e1+T e2−T L)−g2g1ω1]n p.(8)转矩与功率的关系为{T e1=P1/ω1,T e2=P2/ω2,T L=P L/ωr=(P1+P2)/ωg.(9)据前文所述,ω1=ω2,又由于等效的销轮齿轮与销轨齿轮半径相同,则结合式(9)可得T L=T e1+T e2.(10)由上式可知,系统功率平衡问题即转化为电机转矩平衡问题.根据式(10)简化后的三相异步电机在d–q 坐标系下的动态数学模型[23]以及带转矩闭环的控制方式,得牵引系统的数学模型为˙ω1=[1g1(T e1+T e2−T L)−g2g1ω1]n p,˙ψrd1=L m1T r1i sd1−1T r1ψrd1,˙isd1=−k M11i sd1+k M12ψrd1+ω1i sq1+1σ1u sd1,˙isq1=−k M11i sq1−L m1σ1L r1ψrd1ωr1−ω1i sd1+1σ1u sq1,T e1=n p L m1L r1i sq1ψrd1,˙ψrd2=L m2T r2i sd2−1T r2ψrd2,˙isd2=−k M21i sd2+k M22ψrd2+ω1i sq2+1σ2u sd2,˙isq2=−k M21i sq2−L m2σ2L r2ψrd2ωr2−ω1i sd2+1σ2u sq2,T e2=n p L m2L r2i sq2ψrd2,(11)124控制理论与应用第40卷式中:k 1=(R s L 2r +R r L 2m )/(σL 2r ),k 3=(n 2p L m )/(JL r ),T r =L r /R r ,σ=L s −L 2m /L r .2.2牵引系统机械负载动力学模型由于牵引系统近似为刚性联接,根据牵引系统数学模型,忽略弹性力矩联接结构的数学方程可表述为d ωrd t =1g 1(T 1+T 2−T L ),(12)即T 1+T 2−T L =(J 1+J 2+J m )d ωrd t,(13)式中:T 1,T 2为两台电机输出转矩;T L 为负载转矩,单位N ·m;J m 为两台电机转动惯量;J 1,J 2为负载转动惯量,单位kg ·m 2;ωr 为系统旋转角速度,单位r/min.上式进行Laplace 变换,可得ωr (s )=T 1(s )+T 2(s )−T Ls (J 1+J 2+J m ).(14)3牵引系统自抗扰控制器设计3.1速度环设计考虑传动轴较短,忽略牵引系统电气传动中的扭转弹性转矩.由牵引系统数学模型得到速度环的数学方程为˙ωr =[1g 1(T e1+T e2−T L )−g 2g 1ωr ]n p ,(15)式中:T L 为总负载、g 1为转动惯量、g 2为阻尼系数,其值均随工况的不同而变化,形成未知扰动.根据自抗扰控制器的特点,将式(15)所示的速度环数学模型改写为˙ωr =n p g 1T ∗e −n pg 1(T L +g 2ωr ),(16)式中速度环的输出为电磁转矩给定值T ∗e .自抗扰速度控制器由扩张状态观测器、跟踪微分器(tracking differentiator,TD)和非线性状态误差反馈控制律(nonlinear states error feedback control laws,N-LSEF)组成.3.1.1跟踪微分器离散系统TD 的状态方程为{x 1(k +1)=x 1(k )+T x 2(k ),x 2(k +1)=x 2(k )+T u,(17)式中T 为采样时间.u =Fst(x 1(k )−v (k ),x 2(k ),r,h )=−{ra /d,|a | d,r sgn(a ),|a |>d,(18)式中:r 为跟踪因子,其值越大跟踪速度越快,但过大会导致超调量增大;h 为滤波参数,其值越大滤波效果越好,但过大会导致系统振荡.将式(18)代入状态方程,可得x 1(k +1)=x 1(k )+T x 2(k ),x 2(k +1)=x 2(k )+T Fst[x 1(k )−v (k ),x 2(k ),r,h ].(19)3.1.2扩张状态观测器基于原系统状态变量,(x 1,x 2)将外扰表现量作为新的未知变量扩展出新状态,(x 3)则原系统可转为如下线性系统˙x 1=x 2,˙x 2=x 3+bu,˙x 3=˙f (x 1,x 2,w (t ),t )=w 0(t ),y =x 1.(20)根据上式建立非线性扩张状态观测器为ε=z 1−y,˙z 1=z 2−β01ε,˙z 2=z 3−β02Fal(ε,1/2,δ)+bu,˙z 3=−β03Fal(ε,1/4,δ),(21)式中:δ为线性区间,误差小时可避免高增益引起的高频震颤;β01、β02正比于估计收敛速度,但取值过大会导致ESO 的输出振荡发散,同时产生高频噪声信号.取非线性组合函数Fal 为Fal(ε(t ),α,δ)={|ε(t )|αsgn(ε(k )),|ε(t )|>δ,ε(t )/δα−1,|ε(t )| δ,(22)式中:α∈(0,1),α越小,Fal 函数非线性越强.若式(21)中b 已知,则ESO 的输出可以跟踪系统的状态变量输入,并且具有较大的适应范围.则扩张状态观测器离散表达式可表示为ε(k )=z 1(k )−y (k ),z 1(k +1)=z 1(k )−T β01Fal(ε(k ),α,δ),z 2(k +1)=z 2(k )+T [z 3(k )−β02Fal(ε(k ),α,δ)+bu (k )],z 3(k +1)=z 3(k )−T β03Fal(ε(k ),α,δ).(23)3.1.3非线性误差反馈控制律根据TD 和ESO 的输出,将NLSEF 构造为e 1(k )=x 1(k )−z 1(k ),u 0(k )=β1Fal(e 1(k ),α1,δ1),u (k )=u 0(k )−z 2(k )/b,(24)式中:取0<α1<1,δ1=1,其与ESO 中的α和δ作用相似.β1越大系统响应速度越快,同样,若取值过大会导致系统振荡.图3所示为自抗扰速度控制器的结构框图.由牵引系统数学模型知,环路采用一阶自抗扰控制器即可满足要求,扩张状态观测器则采用二阶模型.式(16)中,w 0(t )=−n p /g 1(T L +g 2ωr )为扰动,ωr 为耦合项,该项可能是受到另一电机,负载或机械结第1期贺虎成等:采煤机牵引系统双电机功率平衡控制策略125构影响而产生.采用ESO 估计和补偿扰动[24],为减轻ESO 负担,将f 0(ˆωr (k ))=−g 2ωr n p /g 1视为控制对象的已知模型.仅估计未知模型,重新构造ESO 可得如下表达式:ε0(k )=ˆωr (k )−ωr (k ),ˆωr (k +1)=ˆωr (k )+T [z 0(k )−β01Fal(ε0(k ),α,δ)+f 0(ˆωr (k ))+b 0T ∗e (k )],z 0(k +1)=z 0(k )+β02Fal(ε0(k ),α,δ),(25)式中:b 0=n p /g 1,ωr 为实际转速,ˆωr 为ωr 跟踪值.经ESO 处理,实现输出z 0跟踪系统的未知扰动.设计相应跟踪微分器,速度环安排过渡过程的表达式为¯ωr (k +1)=¯ωr (k )+T x 02(k ),x 02(k +1)=x 02(k )+T Fst[¯ωr (k )−ω∗r (k ),x 02(k ),r,h ],(26)式中:ω∗r 为给定转速,¯ωr 为给定转速跟踪值.通过TD 的输出和ESO 的估计,可得系统状态变量误差.将误差输入NLSEF,将其输出与扩张状态观测器的补偿相加,得到被控对象的控制量.最后,将NL-SEF 重构并设计为e 0(k )=¯ωr (k )−ˆωr (k ),u 0(k )=β1Fal(e 0(k ),α1,δ1),T ∗e(k )=u 0(k )−[z 0(k )+f 0(ˆωr (k ))]/b 0.(27)图3ADRC 速度控制器结构框图Fig.3Structure block diagram of ADRC speed controller3.2转矩环设计转子磁场定向的同步旋转正交坐标系下,牵引电机的电磁转矩表达式为T e =n p L mL ri sq ψrd .(28)令b 1=n p L m ψrd /L r ,可将式(28)改写为T e =b 1i sq .(29)恒转矩矢量控制系统中,转子磁链通常取为常数,用给定磁链值ψ∗rd代替实际值ψrd 来简化计算.取b 1为常数,可通过离线计算得到具体值.转矩环设计与速度环类似,详细过程不再赘述.3.3电流环设计d,q 轴电流环设计与速度环设计类似,详细设计过程不赘述.由牵引电机数学模型可得转矩电流与磁链电流方程为 ˙isd =−k 1i sd +k 2ψrd +ωr i sq +1σu sd ,˙i sq =−k 1i sq −L m σL r ψrd ωr −ω1i sd +1σu sq .(30)令w 1(t )=−L m ψrd /(σL r )−ω1i sd 为q 轴电流环的系统扰动,ψrd 和i sd 构成耦合项.改写上式为˙isq =−k 1i sq +w 1(t )+b 2u sq ,(31)式中:b 2=1/σ,ESO 用于实时估计和补偿w 1(t ),可得到系统未建模的动态观测值.为降低ESO 的负担,取f 1(ˆi sq (k ))=−k 1i sq 作为已知模型.令w 2(t )=R r L m ψrd /(σL 2r )+ωr i sd 为d 轴电流环的系统扰动.ωr ,i sq 和转子电阻R r 构成耦合项,当电机温度升高、频率变化时,这些参数会发生变化,且影响磁链闭环子系统的控制效果,造成整个系统控制性能变差.用ESO 对w 2(t )实时估计和补偿,则上式中磁链电流方程改写为˙isd =−k 1i sd +w 2(t )+b 3u sd .(32)式中:b 3=1/σ,取f 2(ˆi sd (k ))=−k 1i sd 为已知模型.3.4磁链环设计将磁链方程改写为˙ψrd =b 4i sd −1T rψrd ,(33)式中:b 4=L m /T r ,取f 3(ˆψrd (k ))=−ψrd /T r 为已知模型.磁链环设计也类似速度环,详细过程不赘述.4采煤机牵引系统仿真研究以MATLAB/Simulink 为平台搭建仿真.采用两台参数如表2所示的三相鼠笼式异步电机,通过矢量控制来控制电机转速,模拟采煤机牵引工况.表2仿真用异步电机参数Table 2Asynchronous motor parameters for sim-ulation参数/单位数值参数/单位数值P N /kW 37.3J/(kg ·m 2)1.662U N /V 380T eN /(N ·m)310f N /Hz 50n p2R s /Ω0.087n N /(r ·min −1)1146R r /Ω0.228L s /mH 35.5L m /mH34.7−−4.1正常牵引工况仿真分析采煤机负载随煤层品质及销轮与销轨配合情况变化,正常情况下波动范围为±5.53%.因采煤机机身重量可达数十吨,系统相当于带载起动,因此起动时施加50N ·m 的恒定负载模拟.工况一煤层品质好,系统轻载起动,系统以额定转速驱动采煤机运行.假设:1.5s 遇到煤层,施加200126控制理论与应用第40卷±5.53%(N·m)的负载信号;2s 遇到采空区减载运行.图4(a)–(b)为PI 和ADRC 控制系统下两电机转矩波形,图4(c)–(d)为转速与转矩差波形.由图4(c)知,达到额定转速前ADRC 系统几乎无超调,PI 系统有一定超调.1.5s 遇到煤层时PI 系统无法达到给定转速,而ADRC 系统仅在给定转速附近有小波动.由图4(d)知,系统起动及加减载时ADRC 系统转矩平衡效果优于PI 系统.(a)PI系统转矩(b)ADRC系统转矩(c)转速对比(d)转矩差对比图4工作在工况一的系统响应Fig.4System response in working condition 1工况二煤层品质较差,采煤机起动时截割系统立即割煤,系统重载起动.牵引电机先低于额定转速驱动采煤机,待较差煤层采空后加至额定转速.假设系统负载400±10%(N ·m)起动.图5(a)–(d)分别为PI,ADRC 系统下两台电机转矩,两种系统转速和转矩同步误差.ADRC 控制下,采煤机0.93s 达给定转速746r/min;PI 系统1.4s 近似到达;2s 时负载减小,采煤机持续负载较小,即遇到空煤层.3s 时给定转速提至额定值,采煤机加速运行.ADRC 系统无超调达到额定转速,PI 系统经一定超调后达到额定值.说明重载起动时ADRC 系统比PI 系统的动态性能更好,误差更小,高、低速下都能很好的保持系统平稳运行.(a)PI系统转矩(b)ADRC 系统转矩(c)转速对比(d)转矩差对比图5工作在工况二的系统响应Fig.5System response in working condition 2第1期贺虎成等:采煤机牵引系统双电机功率平衡控制策略1274.2电机参数摄动仿真分析采煤机长时间运行,散热条件差,常导致电机发热.情况严重会使电机转子电阻增至1.5倍.4.2.1电机M1转子电阻变为1.5倍图6(a)–(b)为M1转子电阻变化时系统转速波形,图6(c)–(d)为转矩差值波形.系统轻载起动,2s 时施加200N ·m 负载,3s 时将负载减至50N ·m.(a)PI系统转矩(b)ADRC系统转矩(c)PI系统转矩差(d)ADRC 系统转矩差图6电机M1转子电阻变为1.5倍的系统响应Fig.6System response when the rotor resistance of the motorM1becomes 1.5times显然ADRC 动态性能更好,转速几乎无变化,转矩差在起动及加减载时较小波动.但PI 方式下,转速在2s 加载后无法达到给定值,与正常工况相比转速差值和电磁转矩差值更大,无法满足功率平衡要求.4.2.2电机M2转子电阻变为1.5倍图7(a)–(b)为电机M2转子电阻变化时系统转速波形.PI 系统转速变化较大,施加负载时转速偏离严重,ADRC 控制性能较为理想.图7(c)–(d)为转矩差值波形,ADRC 系统在起动和加减载时有较小波动,但PI 系统下,起动阶段M2承担较大负载,0.6s 时波动剧烈,转矩差变化量达150N ·m,可能会导致传动机构损坏;加载时M1明显会多承担40N ·m 负载,不满足对功率平衡的要求.5实验研究5.1实验平台设计与实现本文所搭建采煤机牵引系统实验平台的硬件结构如图8所示.由于实验室条件限制,采用两台功率均为1.1KW 的异步电机搭建实验平台,两台电机用同轴相连的方式模拟牵引系统,电机引出轴连接处安装磁粉制动器.电机详细参数如表3所示,实物图如图9所示.(a)PI系统转速(b)ADRC系统转速(c)PI 系统转矩差128控制理论与应用第40卷(d)ADRC 系统转矩差图7电机M2转子电阻变为1.5倍的系统响应Fig.7System response when the rotor resistance of the motorM2becomes 1.5times5.2验证系统性能实验5.2.1矢量控制解耦性能验证将两台电机的联轴器断开,图10为其中一台电机在矢量控制方式下的转矩电流和励磁电流的波形,当电机从空载起动并以864r/min 的给定转速平稳运行后,分别在t 1,t 3,t 5时刻向系统施加负载,并在t 2,t 4,t 6时刻卸去负载.转矩电流在负载增大和减小时的变化明显,而励磁电流在负载变化时的波动较小,说明实现了电流解耦.图8牵引系统实验平台的硬件结构Fig.8The hardware structure of the traction system experimental platform表3异步电机参数Table 3Parameters of asynchronous motor参数/单位数值参数/单位数值P N /kW 1.1J/(kg ·m 2)0.0087U N /V 380T eN /(N ·m)7.5f N /Hz 50n p2R s /Ω6.75n N /(r ·min −1)1400R r /Ω5.82L s /mH 223L m /mH223I N /A2.75.2.2系统起动实验设置电机空载起动,且给定转速为864r/min,图11(a)–(b)分别为PI,ADRC 控制方式下的起动转速波形对比.采用PI 控制起动时转速有超调,而采用自抗扰控制策略后,达到给定转速前几乎无超调,且纹波较小,说明自抗扰控制具有更好的性能.5.2.3系统加减载实验当两个系统达到给定转速后,设在t 1时刻突加10N ·m 负载,并在t 2时刻卸去该负载,图11(c)–(d)所示为此时系统转速响应.采用PI 控制时,在加减载瞬间转速受到的影响较大;而采用ADRC 控制时,在加减载时转速基本不受影响,说明其具有较好的抗干扰能力.图9小功率牵引系统实验平台Fig.9Experimental platform of low-power traction systemexperimental platform第1期贺虎成等:采煤机牵引系统双电机功率平衡控制策略129图10转矩电流与励磁电流Fig.10Torque current and excitation current experimental platform5.3牵引工况模拟实验5.3.1系统转速响应图12(a)为ADRC系统转速波形,系统在小负载下起动,给定转速为600r/min.在t1时刻给系统施加10N·m附近变化的随机负载,并在t2时刻减载;在t3时刻将给定转速调整至864r/min;系统再次达到给定转速后,在t4时刻施加平均为5N·m的随机负载.可以看出ADRC系统达到给定转速无超调,加减载过程平滑,速度没有明显变化,满足控制要求.5.3.2系统起动时电流响应为了验证系统运行时能否实现两台电机输出功率平衡,可以通过对比转矩电流来判断.图12(b)–(c)为电机起动时的电流波形,其中图12(b)为空载起动,图12(c)为加载起动.在电机由起动达到给定转速的过程中,转矩电流差距不大,表明该系统在运行时实现了功率平衡.图11系统转速响应Fig.11Speed response of thesystem130控制理论与应用第40卷图12模拟牵引工况实验Fig.12The experimental of simulated traction conditions5.3.3加减载及提速时电流响应实验中,通过控制磁粉制动器供电电流在一定范围内随机变化来模拟随机负载.系统在给定转速600r/min 下起动,运行平稳后,在t 1时刻施加10N ·m 附近随机变化的负载,并在t 2时刻卸载.在t 3时刻,将给定转速提升至864r/min.如图12(d)所示,无论是加载还是加速时,两台电机的转矩电流基本相等.通过对比转矩电流,说明两电机输出转矩相同,实现了系统的功率平衡.图13(a)为施加随机负载并减载时两台电机的A 相电流情况;图13(b)为加载区域放大图,图13(c)为减载区域放大图.可以看出电流基本相等.图13(d)为加载起动时两台电机的A 相电流值,放大后如图13(e)所示.由图可知,在加载起动下A 相电流值相等,通过相电流波形,侧面验证了两电机的功率平衡.(a)加减载A相电流(b)局部放大区域1(c)局部放大区域2(d)加载启动A相电流值(e)局部放大图图13随机负载时,两台电机A 相电流波形Fig.13A-phase current waveform of two motors underrandom load6结论本文针对采煤机牵引系统由于负载突变,参数摄动及参数不一致而造成双电机功率失衡的问题,提出了一种基于自抗扰控制的牵引系统双电机转矩交叉耦合控制策略.与传统的PI 控制策略相比,本文所提出的控制策略在保证控制性能良好的基础上,有效降低了系统负载扰动对速度控制效果的影响,且提高了系统的鲁棒性和动态响应能力,降低了系统偏载的风险.根据采煤机的实际工况进行了仿真分析和实验研究,结果验证了所提控制策略,实现了采煤机牵引系统的功率平衡,并具有较强的抗扰性能.参考文献:[1]ZHAO Lijuan,TIAN Zhen,LIU Xunan,et al.Simulation analysisof load characteristics of thin seam shearer drum.Journal of System Simulation ,2015,27(12):3102–3108.(赵丽娟,田震,刘旭南,等.薄煤层采煤机滚筒载荷特性仿真分析.系统仿真学报,2015,27(12):3102–3108.)[2]GE Shirong.The development history of coal shearer technology(Part three)–electrical motor driven shearer.China Coal ,2020,46(8):1–15.(葛世荣.采煤机技术发展历程(三)–—电牵引采煤机.中国煤炭,2020,46(8):1–15.)第1期贺虎成等:采煤机牵引系统双电机功率平衡控制策略131[3]WANG Duo.Development of high adaptability haulage system forhigh-power shearer.Coal Mine Machinery,2015,36(11):61–63.(王夺.高适应性大功率采煤机牵引变频调速系统的研制.煤矿机械, 2015,36(11):61–63.)[4]XIE Guijun.Current situation and development of electricity tractionshearer.Coal Mine Machinery,2009,30(2):1–3.(谢贵君.电牵引采煤机的现状与发展趋势.煤矿机械,2009,30(2): 1–3.)[5]TIAN Shengwen,YANG Dongwei,TIAN Hua.Analysis and re-search on the failure of the shearer travel box.Coal Mine Machinery, 2013,34(1):276–278.(田生文,杨东伟,田华.采煤机行走箱故障分析与研究.煤矿机械, 2013,34(1):276–278.)[6]ZHOU Di,ZHANG Xufang,YANG Zhou,et al.Dynamic reliabilityanalysis of the transmission system of the traction unit of the shearer.Journal of China Coal Society,2015,40(11):2546–2551.(周笛,张旭方,杨周,等.采煤机牵引部传动系统动态可靠性分析.煤炭学报,2015,40(11):2546–2551.)[7]VEDRANA JˇS,TONI V,TIN B,et al.A survey of fuzzy algorithmsused in multi-motor systems control.Electronics,2020,9(11):1788.[8]GENG Qiang,SHAN Changshuai,LIU Tao,et al.Torque balancecontrol of dual-motor rigid gear transmission system.Transactions of the Chinese Society of Electrical Engineering,2017,32(15):17–26.(耿强,单长帅,刘涛,等.双电机刚性齿轮传动系统转矩均衡控制.电工技术学报,2017,32(15):17–26.)[9]CHEN W,WU Y,DU R,et al.Speed tracking and synchroniza-tion of a dual-motor system via second order sliding mode con-trol.Mathematical Problems in Engineering,2013,2013:DOI:10.1155/2013/919837[10]ZHU C,TU Q,JIANG C,et al.A cross coupling control strategy fordual-motor speed synchronous system based on second order global fast terminal sliding mode control,IEEE Access,2020,8:217967–217976.[11]LI Yanwei,LI Xiaofan.Study on power imbalance driven by two ma-chines of scraper conveyor.Coal Engineering,2013,45(10):86–88.(李艳伟,李小凡.刮板输送机两机驱动下功率不平衡研究.煤炭工程,2013,45(10):86–88.)[12]MAO Jun,CAO Hao,XIE Miao,et al.Research on power balancecontrol of double-motor variable frequency drive of scraper convey-or.Control Engineering,2017,24(12):2520–2525.(毛君,曹昊,谢苗,等.刮板输送机双机变频驱动功率平衡控制研究.控制工程,2017,24(12):2520–2525.)[13]HAN Jingqing.From PID technology to“ADRC”technique.ControlEngineering,2002,9(3):13–18.(韩京清.从PID技术到“自抗扰控制”技术.控制工程,2002,9(3):13–18.)[14]GAO Zhiqiang.Exploration of active disturbance rejection controlthought.Control Theory&Application,2013,30(12):1498–1510.(高志强.自抗扰控制思想探究.控制理论与应用,2013,30(12): 1498–1510.)[15]FENG Guang,HUANG Lipei,ZHU Dongqi.High-performanceasynchronous motor speed control system using active disturbance rejection controller.Proceedings of the Chinese Society for Electrical Engineering,2001,21(10):56–59,121.(冯光,黄立培,朱东起.采用自抗扰控制器的高性能异步电机调速系统.中国电机工程学报,2001,21(10):56–59,121.)[16]SU Weifeng,SUN Xudong,LI Fahai.Vector control of asyn-chronous motor based on active disturbance rejection controller.Jour-nal of Tsinghua University(Natural Science Edition),2004,44(10): 1329–1332.(苏位峰,孙旭东,李发海.基于自抗扰控制器的异步电机矢量控制.清华大学学报(自然科学版),2004,44(10):1329–1332.)[17]LIU Xingqiao,TANG Lin,ZHU Liting.Three-motor synchronouscoordinated system based on fuzzy active disturbance rejection con-trol.Journal of Electrical Machines and Control,2013,17(4):104–109.(刘星桥,唐琳,朱丽婷.模糊自抗扰控制的三电机同步协调系统.电机与控制学报,2013,17(4):104–109.)[18]LIU Xingqiao,TANG Lin,ZHOU li.Second-order active distur-bance rejection controller applied in three-motor synchronous sys-tem.Transactions of the Chinese Society of Electrical Engineering, 2012,27(2):179–184.(刘星桥,唐琳,周丽.二阶自抗扰控制器在三电机同步系统中的应用.电工技术学报,2012,27(2):179–184.)[19]WANG Xinyang,LIU Yachao,ZHONG Yongbin,et al.Multi-motorcoordinated system based on self-correction active disturbance re-jection control.Modular Machine Tool&Automatic Manufacturing Technique,2021,564(2):77–81.(汪昕杨,刘亚超,钟永彬,等.基于自校正自抗扰控制的多电机协同系统.组合机床与自动化加工技术,2021,564(2):77–81.)[20]TORRES F J,GUERRERO G V,GARCIA C D,et al.Master-slavesyn-chronization of robot manipulators driven by induction motors.IEEE Latin America Transactions,2016,14(9):1–6.[21]LI Zheng,XIAO Yu,SUN Hexu,et al.Two-axis linear motor cross-coupling control strategy based on speed prospecting.Transactions of the Chinese Society of Electrical Engineering,2021,36(5):973–983.(李争,肖宇,孙鹤旭,等.基于速度前瞻的双轴直线电机交叉耦合控制策略.电工技术学报,2021,36(5):973–983.)[22]SHI Tingna,YANG Yuyao,ZHOU Zhanqing,et al.Finite set modelpredictive control of dual-motor torque synchronization system based on quadratic value function.Proceedings of the CSEE,2019,39(15): 4531–4541.(史婷娜,杨雨要,周湛清,等.基于二次型价值函数的双电机转矩同步系统有限集模型预测控制.中国电机工程学报,2019,39(15): 4531–4541.)[23]ZHANG Chunxi,LIAO Wenjian,WANG Jiazi.Simulation analysisof asynchronous motor SVPWM vector control.Journal of Electrical Machines and Control,2008,12(2):160–163,168.(张春喜,廖文建,王佳子.异步电机SVPWM矢量控制仿真分析.电机与控制学报,2008,12(2):160–163,168.)[24]LEI Chunlin,WU Jie,CHEN Yuanrui,et al.Auto-disturbance-rejection controller used in permanent-magnet linear motor control system.Control Theory&Applications,2005,22(3):423–428.(雷春林,吴捷,陈渊睿,等.自抗扰控制在永磁直线电机控制中的应用.控制理论与应用,2005,22(3):423–428.)作者简介:贺虎成博士,目前研究方向为运动控制技术、电力电子技术、智能自动化装置、电能质量分析与控制等,E-mail:************;汪沁硕士研究生,目前研究方向为电力电子技术,E-mail:220 **************;张晨阳硕士研究生,目前研究方向为电力电子技术,E-mail:zcy **************;刘博涛硕士研究生,目前研究方向为电力电子技术,E-mail:183 ****************;桂浩亚硕士研究生,目前研究方向为电力电子技术,E-mail:814 *************.Copyright©博看网. All Rights Reserved.。

机车电气控制系统技术改进

触 头烧损 故 障 ,是 G 1 K c机车 司机 司控 器 易 损坏 的 原 因 ,这 些 问题严 重影 响 了机车 的作 业效 率 和行 车 安全 ,同时也 造成 机车 的维 修费 用居 高不 下 。通 过 分析 发现 ,造成 接触 器 主触 头烧 损 的主要 原 因是金

属粉尘 较多 ,金 属粉 尘在 接触 器触 头 动作过 程 中吸 附主触 头上 ,造 成接触 不 良 ,使接 触器 主触 头 产生 电弧 ,造成 主触 头烧损 ;而 G 1 K C机 车 司机 司控 器 易损 坏 的原 因主要 为厂 家产 品设 计不 合理 和 选用 材

力 急剧 上升 ,加 大风 泵 负荷 ,如不 及时 处理 就会 造 成 制动 系统 不稳定 ,影响 机车 运行 安全 。 2 机械 结构 方面 :原 风 泵 接 触 器 主 触 头 断 开 )

阴极 移动 的过程 中 ,又 去撞击 中性 的粒 子 和激 发 更 多 的电子而 形成 连锁 反应 ,使 自由 电子和 离子 迅 速

运 输 的主要牵 引 动力 ,在 铁路 运输 中发挥 了重要 作

用 。在 机车 的运 用过程 中 ,发 现启 动接 触器 、风泵 接触 器 、励磁 接触 器 、头灯 接触 器等 系统 易 出现主

电弧 。从技 术 角度讲 是 能够 实现 ,从 阻性 负载试 验

角 度讲 ,对 感性 负载 根 除接触 器 主触 头电弧 是 完全 可行 的 。为 此选 择无 弧直 流接 触器 进行 试验 ,此 无

且 检修 成本 低 ,两 者对 比分 析 ,主要 区别有 : 1 )机 车安 全运行 方 面 :原 风 泵 接 触 器 主触 头

1 无 弧 直 流 接 触 器 选 型 分 析

电弧是 空气 中的一种 强烈 的放 电现 象 。空 气本 来 是一 种非 导 电体 ,在触 头断 开 的瞬 间 ,随着 触头

L-950电动轮式装载机铲斗改造及焊接工艺

露大米矿j 夏不

2 1 年第 6 01 期

・ 7 7 ・

为主, 首次采用 l omeu 司提供的多层多道堆焊 eu a 公 t 焊接 法 ( 图 4 。 见 )

图 2 改造前铲斗 和斗齿横截面 示意图

②焊丝: oa M一7 焊丝。 H brT 7 1 t ③焊接设备及焊接参数 : 使用 L cl D 一0 i o C 60 n n 焊机及 移动送丝机 ,纯度 高于 9. %C 2 体保护 , 9 5 0气 9 相关 焊接 参数 见表 1 。

关键 词 : 斗齿 ; 矩 ; ; 力 a板 焊接 工 艺 ; 多层 多道堆 焊 法 中图分类号:D 4 2 2 I 文 献标 识码 : B 文章编号: 6 1— 9 1 2 1)0 17 8 6( 0 1 6一O 7 06— 0 2 位 因斗唇和斗齿 的重力 作用 , 在制造过 程 中已经应力 集 中 ;作业过程中斗齿与侧护板的焊缝 承受强大 的外

表1 C' o 气体保护焊 的参数 图 3 改造后 铲斗和斗齿横 截面示意 图

焊 项 。厚 接 目謦 度

/ m m

直径 焊

/ m m

同样假设 在 P点 上也发 生相 同于 0点 位置 的断

, , 兰a, A ‘ Ll ‘ 。 a ‘ 登 m l a l

v I m

流 电 压

儿

£总 为斗齿总长度 ; F为斗齿在生产作业过程中 能够承受到最大外力值。

假 设 斗 齿 因受 力 产 生 断 裂裂 纹 的部 位 从 0点 移 至 P点 ( 图 3 , 的力 矩公式 : 见 )P点

J = I

} 者简介 : 苏海南(93 )女 , 宁本 溪人 , 0 年毕业 18一 。 辽 2 6 0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

LMG950露天采煤机电控系统的改进

宋春平;王宝军

【期刊名称】《煤矿机械》

【年(卷),期】2008(29)5

【摘要】LMG950型露天采煤机是具有综合功能的露天煤矿开采设备,采用多电机驱动和机载变压器。

由于工作环境条件恶劣,对其电控系统要求严格。

针对该设备电控系统存在的主要问题,提出了改进措施,通过实施,取得了较好的效果。

【总页数】2页(P141-142)

【关键词】露天采煤机;电控系统;改进

【作者】宋春平;王宝军

【作者单位】河北神风重型机械有限公司,河北邯郸056200;哈尔滨煤矿机械研究所,哈尔滨150036

【正文语种】中文

【中图分类】TD422

【相关文献】

1.2MG2*200型采煤机电控系统的改进 [J], 王道禄

2.MG250/600-WD型电牵引采煤机电控系统的改进 [J], 李俊

3.MG250/600-WD型电牵引采煤机电控系统的改进 [J], 李俊

4.电牵引采煤机电控系统的研究与改进 [J], 刘福平

5.基于PLC的采煤机电控系统改进设计与应用 [J], 邓桂波

因版权原因,仅展示原文概要,查看原文内容请购买。