应力集中系数手册

缺口应力集中计算公式

缺口应力集中计算公式在工程设计中,缺口应力集中是一个重要的问题。

当材料中存在缺口或者孔洞时,会导致应力集中,从而影响材料的强度和稳定性。

因此,对于缺口应力集中的计算和分析是非常重要的。

本文将介绍缺口应力集中的计算公式,并探讨其在工程设计中的应用。

缺口应力集中计算公式是通过对缺口附近的应力场进行分析得到的。

在一般情况下,缺口会导致应力场发生变化,从而引起应力集中。

为了计算缺口应力集中,可以使用以下公式:1. Kt = σmax / σnominal。

其中,Kt表示应力集中系数,σmax表示缺口附近的最大应力,σnominal表示缺口附近的标称应力。

应力集中系数Kt的大小可以反映缺口对应力场的影响程度,当Kt越大时,说明缺口对应力场的影响越显著。

2. Kt = 1 + 2a / W。

其中,a表示缺口的半径或者长度,W表示缺口的宽度或者直径。

这个公式适用于一些特定形状的缺口,可以帮助工程师更准确地计算缺口应力集中。

3. Kt = 1 + 2a / (D d)。

其中,a表示缺口的半径或者长度,D表示缺口所在构件的直径或者宽度,d表示缺口的直径或者宽度。

这个公式适用于圆形或者方形的缺口,同样可以帮助工程师进行缺口应力集中的计算。

以上是常见的缺口应力集中计算公式,通过这些公式可以对缺口应力集中进行合理的估计和分析。

在工程设计中,对于可能存在缺口的构件,工程师需要根据具体情况选择合适的计算公式,并结合实际情况进行计算和分析。

同时,还需要考虑材料的特性、载荷情况、工作环境等因素,以确保构件的安全和可靠性。

缺口应力集中的计算公式在工程设计中具有重要的应用价值。

通过对缺口应力集中的计算和分析,可以帮助工程师评估构件的强度和稳定性,为设计合理的构件提供参考依据。

同时,也可以指导工程实践中的缺口处理和加强措施,以确保构件在使用过程中不会因为缺口而导致失效或者事故发生。

总之,缺口应力集中计算公式是工程设计中的重要工具,对于评估构件的强度和稳定性具有重要的作用。

基于ansys workbench的拉伸条件下轴肩圆角应力集中系数

到的求解结 果,如 Von Mi

s

e

s 等 效 应 力,某 一 方 向 的

应力、应变、变形等.在 此,本 文 选 择 Von Mi

s

e

s等 效

应力作为求解结果,求 解 结 束 后 在 展 开 的 菜 单 中 可 以

查看有限元模型等效应力的三维分布云图和各节点的

表2不同条件下的实际应力集中系数与理论应力集中系数的对比rddd200150130110kk1误差kk1误差kk1误差kk1误差00428023117552572111801239191202919918379601019916815701891681137179160107115614573201517715512531681642231591477251441493580201631535921561513441491415531371444810251541530771491480611431364991311331560301471502041431402141391343321281290544结语本文利用ansysworkbench软件在排除其他影响因素的条件下得到拉伸条件下轴肩圆角的应力集中系数与ddrd的关系该计算结果与手册中应力集中系数的理论解符合程度较高可以代替传统的理论计算方法或实验方法进行轴肩过渡圆角应力集中系数的计算这为轴类结构设计中应力集中分析提供了一种简便有效的计算方法

第 6 期(总第 217 期)

2019 年 12 月

No.

6

De

c.

机 械 工 程 与 自 动 化

MECHANICAL ENGINEERING & AUTOMATION

文章编号:

应力集中系数的光弹性测定

应力集中系数的光弹性测定实验十一应力集中系数的光弹性测定一、实验目的1.了解光弹性实验原理和光弹仪的使用方法;2.用光弹法测定带孔拉板(或带槽拉板)的应力集中系数α。

二、光弹性实验的基本原理与方法光弹性实验法是实验应力分析中的重要方法之一,在设计产品或科研中有着广泛的应用。

它有许多种方法,例如模型法,贴片法等,这里着重介绍模型法。

模型法是利用透明的塑料制成构件模型,其尺寸与构件几何相似,所加载荷也与实际构件上所受载荷相似,当模型受载时,模型中任一点沿其两个主应力方向的折射率不同,即产生暂时双折射现象。

当此种受力模型置于偏振光场中,就会观察到由于这种暂时双折射而引起的干涉条纹。

研究表明,这些干涉条纹与各点的主应力差及主应力方向有关,因而通过对这些条纹图(称为应力光图)的观察并借助于一些辅助手段可以测得模型内的应力,然后,由相似理论可将模型应力换算成实际构件中的应力。

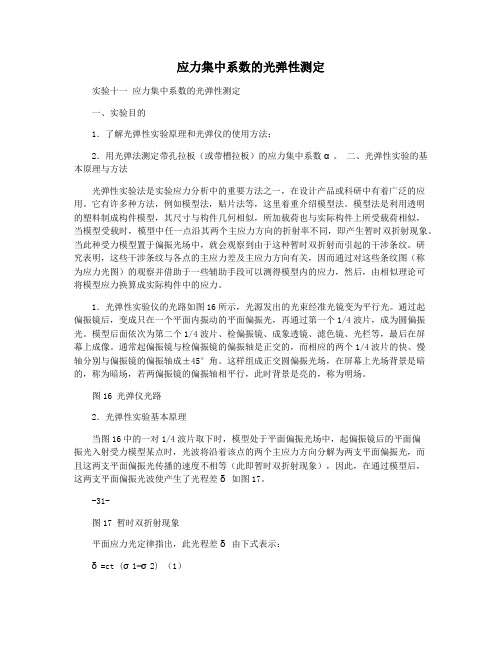

1.光弹性实验仪的光路如图16所示,光源发出的光束经准光镜变为平行光。

通过起偏振镜后,变成只在一个平面内振动的平面偏振光,再通过第一个1/4波片,成为圆偏振光。

模型后面依次为第二个1/4波片、检偏振镜、成象透镜、滤色镜、光栏等,最后在屏幕上成像。

通常起偏振镜与检偏振镜的偏振轴是正交的,而相应的两个1/4波片的快、慢轴分别与偏振镜的偏振轴成±45°角。

这样组成正交圆偏振光场,在屏幕上光场背景是暗的,称为暗场,若两偏振镜的偏振轴相平行,此时背景是亮的,称为明场。

图16 光弹仪光路2.光弹性实验基本原理当图16中的一对1/4波片取下时,模型处于平面偏振光场中,起偏振镜后的平面偏振光入射受力模型某点时,光波将沿着该点的两个主应力方向分解为两支平面偏振光,而且这两支平面偏振光传播的速度不相等(此即暂时双折射现象),因此,在通过模型后,这两支平面偏振光波使产生了光程差δ如图17。

-31-图17 暂时双折射现象平面应力光定律指出,此光程差δ由下式表示:δ=ct (σ1−σ2) (1)式中,c ──材料的应力光学系数,与模型材料及光波波长有关。

应力强度因子与应力集中系数的区别

裂纹前端存在应力集中,利用弹性力学方法解出(推导过程可参考《弹性力 学》 吴家龙 编著 第 206 面),裂纹顶端附近任一点(极坐标为 r , )的应力状态 以该点处单元体的受力图如下所示:

y

2a

o

y

A

xy

x

x

A

x

xy

y

推导结果为: a 3 cos 1 sin sin x 2 2 2 2 r 3 a cos 1 sin sin y 2 2 2 2 r 3 a xy sin cos cos 2 2 2 2 r

K Y a

上式中的 Y 为表征含裂纹构件几何形状的一个无因次系数。 应力强度因子的分类: 对于不同的裂纹扩展类型有不同的应力强度因子。 可 以用下图表示:

y

x

y

x

z

y

x

z

z

张开型

KⅠ

滑开型

KⅡ

撕开型

KⅢ

应力强度因子的应用:由张开型的应力强度因子表达式可以看出,KⅠ仅由 裂纹长度和名义应力确定。若已知裂纹长度和名义应力,则 KⅠ为定值,并确定 了裂纹能否扩展。由此,我们可以用 KⅠ来建立某个条件并判断构件的裂纹是否 扩展。比如,某一有一个 2a 长度的穿透裂纹的平板,在均匀拉应力作用下,KⅠ 值随外应力增大。当外应力 增大到一定程度时,裂纹达到失稳状态,此时,即 使外力不再增加,裂纹也会迅速扩展,直到断裂。这说明此时材料已达到 KⅠ的 极值。这个极值称为材料的断裂韧性,记为 KⅠC。可见,KⅠC 表示的是材料的一 种力学性能,它与试件的几何形状、受力情况、试验环境以及加载方式等有关, 其值可以用试验测定。 显而易见,带裂纹的零部件产生脆断的临界条件为:

基于ANSYS+Workbench的理论应力集中系数的求法

带孔平板的等效应力最大值为 189.19MPa,如图 4 所示。

-3-

iL。

一}詈掌。虹

图 4 等效图应力云图

2.6 结果后处理

ANSYS Workbench 中采用应力线性化工具,可以将穿过截面的应力分解成常量应力(membrane 膜应力)和线性应力(bending 弯曲应力)。应力线性化工具使用由两个点定义的路径,如图 1 中截 面由路径相匹配的两个端点(点 N1 和点 N2)和 47 个中间点(通过自动线性插值)定义。点 N1 和 N2 通常设定在自由表面上。

-5-

一种有效途径。

4 参考文献

[1] Budynas−Nisbett.Shigley’s Mechanical Engineering Design·8th(M).McGraw−Hill Primis,2006 [2] 孙训方.材料力学(M).北京:高等教育出版社,2002,8 [3] 王勖成.有限单元法(M).北京:清华大学出版社,2003,7 [4] ANSYS Inc.ANSYS Help,2010

时,才能够使用该方法得出的应力集中系数。如果没有执行网格研究而沿着危险截面路径上网格数

量不足,那么不能使用该

K t

值,这样会导致

K t

偏小。

3 结论

通过本文的研究得出了一种使用 ANSYS Workbench 中应力线性化工具通过膜应力求出应力集中 系数的方法,该方法具有不受几何形状和实验数据缺少的限制,可以作为求解理论应力集中系数的

腱。。有上述计算结果,可得出圆孔处的理论应力集中系数为:

K t

=σ Biblioteka ax σm=188.81 79.417

= 2.38

[1]

根据查阅工程手册 的图表可知,该圆孔处的理论应力集中系数为 2.28 与计算结果很接近。

弹性力学14-圆孔的孔口应力集中

q , q , 0

R q cos 2 , R q sin 2

在孔边处的边界条件为(内边界条件)

r 0 , r 0

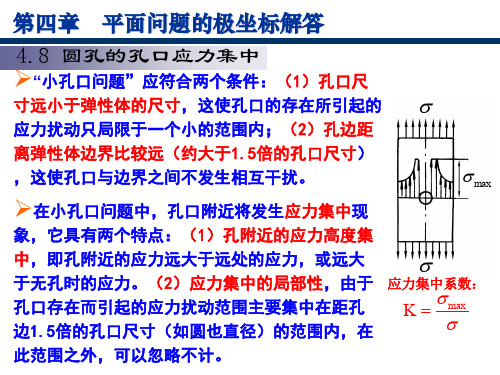

第四章 平面问题的极坐标解答 4.8 圆孔的孔口应力集中

因此求解圆孔附近的应力分布问题转化为一个非轴对称 应力问题,下面采用半逆解法来进行求解。 (1)由边界处的边界条件,假设应力分量的函数形式:

f1 ( ) cos 2 或 f 2 ( ) sin 2

(2)代入极坐标中应力分量与应力函数的关系,得应 力函数的一般形式如下:

1 1 2 2 2 2 2 1 ( )

第四章 平面问题的极坐标解答 4.8 圆孔的孔口应力集中

小孔口应力集中特点小结及本节内容的推广应用

1.小孔口的应力集中现象(圆孔、非圆孔)共同的特点:

(1)集中性--孔口附近应力>>远处的应力,孔口附近

应力>>无孔时的应力。 (2)局部性--应力集中区域很小,约在距孔边1.5倍孔径 范围内。此区域外的应力扰动,一般<5%。

略去应力函数中与应力分布无关的一次式,得到式(4-20)的应 力函数。 (C cos D sin ) 3、由应力函数求应力分量 代入应力分量表达式(4-5),得式(b)。

1 1 2 2 2 ( D cos C sin ) 2 2 2 0 1 ( )0

在 x 轴上,环向正应力在孔边达到最小值 –q ,在 3r 处变为0,即在此段距离内应力变号,成为压应力;此后 ,随着远离孔边而又变为拉应力,并逐渐趋近于0;

第四章 平面问题的极坐标解答 4.8 圆孔的孔口应力集中

应力集中系数的光弹性测定

实验十一应力集中系数的光弹性测定一、实验目的1.了解光弹性实验原理和光弹仪的使用方法;2.用光弹法测定带孔拉板(或带槽拉板)的应力集中系数α。

二、光弹性实验的基本原理与方法光弹性实验法是实验应力分析中的重要方法之一,在设计产品或科研中有着广泛的应用。

它有许多种方法,例如模型法,贴片法等,这里着重介绍模型法。

模型法是利用透明的塑料制成构件模型,其尺寸与构件几何相似,所加载荷也与实际构件上所受载荷相似,当模型受载时,模型中任一点沿其两个主应力方向的折射率不同,即产生暂时双折射现象。

当此种受力模型置于偏振光场中,就会观察到由于这种暂时双折射而引起的干涉条纹。

研究表明,这些干涉条纹与各点的主应力差及主应力方向有关,因而通过对这些条纹图(称为应力光图)的观察并借助于一些辅助手段可以测得模型内的应力,然后,由相似理论可将模型应力换算成实际构件中的应力。

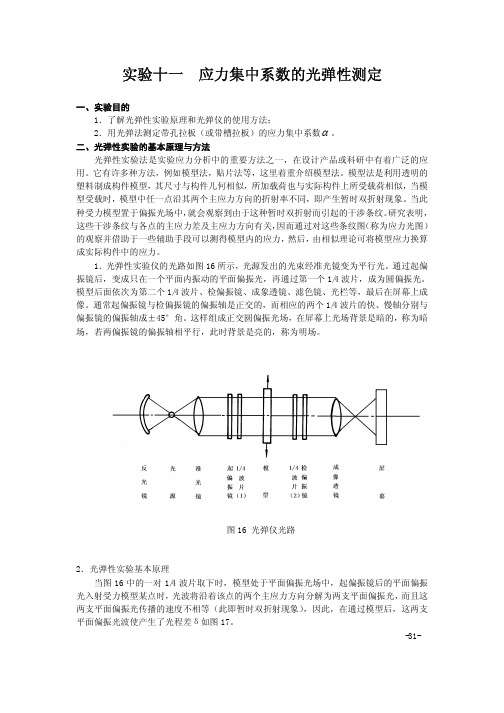

1.光弹性实验仪的光路如图16所示,光源发出的光束经准光镜变为平行光。

通过起偏振镜后,变成只在一个平面内振动的平面偏振光,再通过第一个1/4波片,成为圆偏振光。

模型后面依次为第二个1/4波片、检偏振镜、成象透镜、滤色镜、光栏等,最后在屏幕上成像。

通常起偏振镜与检偏振镜的偏振轴是正交的,而相应的两个1/4波片的快、慢轴分别与偏振镜的偏振轴成±45°角。

这样组成正交圆偏振光场,在屏幕上光场背景是暗的,称为暗场,若两偏振镜的偏振轴相平行,此时背景是亮的,称为明场。

图16 光弹仪光路2.光弹性实验基本原理当图16中的一对1/4波片取下时,模型处于平面偏振光场中,起偏振镜后的平面偏振光入射受力模型某点时,光波将沿着该点的两个主应力方向分解为两支平面偏振光,而且这两支平面偏振光传播的速度不相等(此即暂时双折射现象),因此,在通过模型后,这两支平面偏振光波使产生了光程差δ如图17。

-31-平面应力光定律指出,此光程差δ由下式表示:)(21σσδ−=ct (1)式中,c ──材料的应力光学系数,与模型材料及光波波长有关。

应力集中与失效分析

应力集中与失效分析一、引言由于构造和使用等方面的需要,往往需要在构件上开孔、沟槽、缺口、台阶等,然而,在这些部位附近,因截面尺寸的急剧变化,将产生局部的高应力,其应力峰值远大于由基本公式算得的应力值。

这种受力构件由于外界因素或自身因素几何形状、外形尺寸发生突变而引起局部范围内应力显著增大的现象称为应力集中,引起应力集中的孔、沟槽、缺口、台阶等几何体称为应力集中因素。

应力集中削弱了构件的强度,降低了构件的承载能力。

从而,应力集中处往往是构件破坏的起始点,是引起构件破坏的主要因素。

该现象普遍存在于各种构件中,大部分构件的破坏事故都是由应力集中引起的。

因此,为了确保构件的安全使用,提高产品的质量和经济效益,必须科学地处理构件的应力集中问题。

二、产生应力集中的原因构件中产生应力集中的原因主要有:(1) 截面尺寸的急剧变化。

如:构件中的油孔、键槽、缺口、台阶等。

(2) 构件受到集中力作用。

如:齿轮轮齿之间的接触点,火车车轮与钢轨的接触点等。

(3) 材料本身的不连续性。

如材料中的夹杂、气孔等。

(4) 构件中由于装配、焊接、冷加工、磨削等而产生的裂纹。

(5) 构件在制造或装配过程中,由于强拉伸、冷加工、热处理、焊接等而引起的残余应力。

这些残余应力叠加上工作应力后,有可能出现较大的应力集中。

(6) 构件在加工或运输中的意外碰伤和刮痕。

三、应力集中的物理解释如图,在构件的中间开孔拉杆,故在外力作用下,部件中尺寸发生突然变化的截面上的应力并不是均匀分布的,在圆孔边缘的应力明显大于截面上的平均应力。

应力集中的程度可以用理论应力集中系数表示:式中,为截面上的最大局部应力;为名义应力,即认为应力在截面上均匀分布而求得的力。

设图中的板宽为b,圆孔直径为d,厚度为,则可以由弹性理论或试验等方法确定。

试验结果表明,截面尺寸改变的越急剧,角越尖,孔越小,应力集中的程度越严重。

四、应力集中对构件强度的影响在静荷载作用下,各种材料对应力集中的敏感程度是不同的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

应力集中系数手册

基应力集中系数是一个重要的机械设计参数,用来指示在一个被施加荷载的金属结构上,应力分布是均匀的还是集中的。

它的含义是用某个测试点上的最大正应力,除以被研究的模型的荷载对整个工件导致的最大正应力的比例。

基应力集中系数用于衡量梁、杆件和其他结构在荷载作用下的应力分布,当然也可以用来判断问题地段的安全性和结构强度情况。

基应力集中系数通常以 KV c 的形式表示,KV 是基应力集中系数的符号,而 C 是计算的值,当KV c的值越大,意味着单点应力越大,应力分布越不均匀。

通常 KVc 不应该超过 0.3,否则就需要重新设计金属结构,使得基应力集中系数低于接受水平。

基应力集中系数是根据各种情况动态变化的,一般可以根据基应力集中系数手册中的表格来确定。

在基应力集中系数手册中,数据以计算结构及荷载类型分类,可以以数据表的形式提供。

在基应力集中系数手册中,也提供了计算公式,用以计算基应力集中系数,减少小型变形的风险。

通过基应力集中系数手册,可以使设计工程师对基应力集中系数有更全面的了解,及时发现和解决问题,有效的避免机械设备因结构变形而发生安全隐患。