酸洗工艺流程描述

酸洗工艺流程图

酸洗工艺流程图酸洗是一种常用的表面处理工艺,主要用于去除金属表面的氧化层、氧化皮和其他杂质,提高金属表面的光洁度和耐腐蚀性。

下面是一份700字的酸洗工艺流程图。

酸洗工艺流程图一、准备工作1.搬运并装载所需酸洗设备和材料2.检查设备的工作状态和安全性3.准备酸洗液、稀释剂、酸洗槽和工作服等二、表面处理1.将金属材料放入酸洗槽中2.根据金属材料的种类,选择相应的酸洗液和稀释剂3.将酸洗液和稀释剂按照一定比例混合,确保酸洗液的浓度适宜三、酸洗处理1.启动酸洗设备,将酸洗液注入酸洗槽中2.将酸洗槽中的酸洗液加热至适宜的温度,一般在50℃-70℃之间3.根据所需酸洗时间,将金属材料浸泡在酸洗槽中4.在酸洗的过程中,定时翻动金属材料,确保每个部分都能均匀接触到酸洗液5.酸洗液起泡或变色时,需要及时更换或调整酸洗液的浓度和温度,保持酸洗效果的稳定性四、冲洗处理1.酸洗后,将金属材料从酸洗槽中取出,放入冲洗槽中2.将冲洗槽中的清水注入酸洗槽中,保持金属材料的冲洗时间和冲洗液温度适宜3.多次冲洗金属材料,确保酸洗液和杂质被充分冲洗干净4.冲洗后,将金属材料取出,放入中性化处理槽中,中性化处理的具体方法根据所用酸洗液的种类而定五、检验与包装1.将冲洗后的金属材料送至实验室进行质量检验,确保酸洗效果达到要求2.检验合格后,将金属材料进行包装,以确保其表面不再受到氧化和污染六、清洁与维护1.清洁酸洗设备和酸洗槽,防止酸洗液残留引起的腐蚀和积垢2.定期检查设备的运行状况,及时修理和更换老化和损坏的设备和管道3.优化酸洗工艺,提高酸洗液的使用寿命和效果以上就是一份700字的酸洗工艺流程图。

酸洗是一项复杂的工艺,流程中的每个步骤都需要严格遵循,以保证酸洗效果和产品质量。

同时,对酸洗设备的维护和管理也至关重要,只有保持设备的良好运行状态,才能有效地进行酸洗处理。

酸洗工艺流程

酸洗工艺流程酸洗工艺是一种常见的金属表面处理方法,通过使用酸性溶液来去除金属表面的氧化物、锈蚀物、油污和其他杂质,以达到清洁、光亮和防腐的效果。

酸洗工艺广泛应用于钢铁、铝合金、镀锌板等金属材料的加工和制造过程中。

本文将介绍酸洗工艺的流程和注意事项,以便读者更好地了解和掌握这一重要的表面处理技术。

一、酸洗工艺的流程。

1. 准备工作。

在进行酸洗工艺之前,首先需要对设备和场地进行清洁和消毒,以确保操作环境的卫生和安全。

同时,还需要准备好所需的酸性溶液、腐蚀剂、中和剂、防腐剂等化学药剂,以及酸洗槽、搅拌器、加热设备、通风设备等工艺设备和工具。

2. 预处理。

将待处理的金属材料进行清洁和除油处理,以去除表面的油污和杂质,为后续的酸洗工艺做好准备。

通常采用碱洗、喷砂、喷丸等方法进行预处理,以提高酸洗的效果和质量。

3. 酸洗。

将预处理好的金属材料浸泡在酸性溶液中进行酸洗处理,去除表面的氧化物、锈蚀物和其他杂质。

酸洗的时间和温度可以根据不同的金属材料和工艺要求进行调整,一般为数分钟至数十分钟不等。

同时,需要定期检测酸液的浓度和温度,以确保酸洗的效果和安全。

4. 中和。

酸洗完成后,将金属材料转移到中和槽中进行中和处理,以中和残留在金属表面的酸性物质,防止对环境和设备造成腐蚀和污染。

中和后的金属材料需要进行清洗和干燥处理,以确保表面的清洁和干燥。

5. 防腐。

最后,对酸洗后的金属材料进行防腐处理,以提高其耐腐蚀性能和使用寿命。

常见的防腐方法包括喷涂、浸渍、电镀等,根据不同的金属材料和要求进行选择和施工。

防腐处理完成后,金属材料就可以进行下一道工艺或直接投入使用了。

二、注意事项。

1. 安全第一。

酸洗工艺涉及到酸性溶液和腐蚀剂等化学药剂,操作人员必须佩戴防护眼镜、手套、口罩等个人防护装备,严格遵守操作规程和安全操作规范,以确保操作人员的安全和健康。

2. 环境保护。

酸洗工艺会产生大量的废水、废酸和废气,必须采取有效的措施进行收集、处理和排放,以防止对环境造成污染和危害。

酸洗工艺流程

酸洗工艺流程

酸洗是一种先进的工艺流程,主要用于金属表面处理,通常在腐蚀、抗蚀剂和清洁等应用中。

酸洗的基本流程包括:清洗前处理、酸洗、中和清洗、洗涤后处理以及水洗。

下面将介绍这些步骤的具体流程。

首先是清洗前处理,这一步是必须的,它的目的是消除在金属表面上形成的污垢、油污、锈蚀等污染。

清洗前处理可以采用压力清洗、温水清洗、粒状清洗以及其他清洗方法。

例如,压力清洗是利用高压水将污染物从金属表面冲刷掉,而温水清洗则是通过温水软化污染物,使其易于洗净。

接下来是酸洗,这一步主要是利用特定的酸性溶液来腐蚀金属表面的污垢和油污,使其易于清洗。

在酸洗中,可以采用多种酸洗和低温酸洗,例如氨基酸酸洗、磷酸酸洗和硝酸酸洗。

根据不同的金属材料,建议采用不同的酸,以避免腐蚀金属材料。

中和清洗是在酸洗后必须完成的一部分,主要目的是将残余的酸进行中和,以清除表面的酸性污染物。

中和清洗可以采用氢氧化钙、碳酸氢钠等中和剂,可以有效地把表面的碳酸物质和酸性物质移除。

清洗完成后的洗涤后处理包括表面处理和润湿处理,旨在确保金属表面达到清洁平整的要求。

在表面处理过程中,可以采用包括磨削、抛光、砂磨、抛光等操作来达到清洁和平整的表面。

润湿处理主要是使用特殊的防腐剂,以防止金属表面腐蚀。

最后是水洗,它是清洗整个工艺流程的最后一步,目的是清除可

能残留在表面的油污和防腐剂。

在水洗中,可以采用超声波洗涤和水力洗涤等方法,以有效地清洗表面的残余物。

总之,酸洗是一种复杂的工艺流程,可以有效地清洁和改善金属表面的性能。

在实际操作中,应该遵循规范的工艺流程,以确保最终产品达到要求。

酸洗工艺流程

酸洗工艺流程酸洗工艺是一种常见的金属表面处理方法,通过酸性溶液对金属表面进行清洁和腐蚀,以去除氧化层、锈蚀以及其他杂质,从而提高金属表面的光洁度和附着力。

酸洗工艺在钢铁、铜、铝等金属材料的加工中得到广泛应用,下面将介绍酸洗工艺的一般流程。

1. 准备工作。

在进行酸洗工艺之前,首先需要对设备和工艺进行准备。

包括清洁酸洗槽、检查酸液浓度和温度、准备所需的保护设备和工具等。

确保酸洗设备处于良好状态,可以正常运行。

2. 表面清洁。

将待处理的金属材料进行表面清洁,去除油污、灰尘和其他杂质。

这一步骤可以采用化学清洗、机械清洗或者热处理等方法,确保金属表面干净无污染。

3. 酸洗处理。

将清洁的金属材料浸泡在酸性溶液中,进行酸洗处理。

酸洗溶液通常采用盐酸、硫酸、磷酸等酸性物质,根据金属材料的不同选择不同的酸性溶液。

酸洗时间、温度和浓度需要根据具体情况进行调整,以确保酸洗效果。

4. 中和处理。

酸洗完成后,需要对金属材料进行中和处理,以中和残留在金属表面的酸性物质。

中和处理通常采用碱性溶液,如氢氧化钠或氢氧化钾溶液,将金属材料浸泡一段时间,然后用清水进行冲洗。

5. 表面处理。

经过酸洗和中和处理后,金属表面可能会产生一定的氧化层,需要进行进一步的处理。

可以采用酸洗、电镀、喷砂或者化学处理等方法,对金属表面进行处理,以达到所需的表面光洁度和质感。

6. 防锈处理。

最后一步是对处理后的金属材料进行防锈处理,以防止金属再次氧化和锈蚀。

可以采用喷涂防锈剂、热浸镀锌、电镀等方法,根据具体情况选择合适的防锈处理方式。

总结。

酸洗工艺流程是一项关键的金属表面处理工艺,能够有效提高金属表面的质量和附着力,延长金属材料的使用寿命。

在实际应用中,需要根据不同金属材料的特性和要求,合理选择酸洗工艺流程,严格控制工艺参数,确保酸洗效果和处理质量。

同时,也要注重环保和安全,合理处理酸洗废液和废气,做好安全防护工作,保障生产和操作人员的健康和安全。

通过对酸洗工艺流程的了解和掌握,可以更好地应用于金属材料的加工和制造中,提高产品质量,降低生产成本,增强市场竞争力。

板材酸洗工艺流程

板材酸洗工艺流程一、板材酸洗的准备工作。

1.1 首先呢,咱们得挑选合适的板材。

这就好比挑选手下的得力干将一样,要仔细打量。

板材的材质、厚度这些因素都得考虑进去。

比如说,如果是要做一些精密仪器的外壳,那对板材的平整度和材质纯净度要求就高得很,可不能随随便便就拿一块来酸洗。

1.2 接下来就是准备酸洗的溶液啦。

这酸洗溶液可不是瞎配的,那得按照一定的比例来。

就像做饭放盐一样,多了少了都不行。

一般来说,常见的酸洗溶液里有盐酸、硫酸之类的酸液,再加上一些缓蚀剂。

缓蚀剂这个东西啊,就像是给板材穿上一层防护服,防止酸液把板材过度腐蚀了。

要是没有这缓蚀剂,那板材可就被酸液“啃”得坑坑洼洼的,成了个“麻子脸”。

二、板材酸洗的过程。

2.1 把板材放到酸洗溶液里的时候,就像是把孩子送进学校一样,得小心翼翼的。

要确保板材完全浸泡在溶液里,这样才能保证酸洗的效果均匀。

这个过程就像是一场神奇的魔法,酸液开始和板材表面的杂质、锈迹等“坏蛋”作斗争。

酸液就像一群勤劳的小蚂蚁,一点一点地把那些杂质都搬走。

2.2 在酸洗的过程中,咱们得时刻盯着点儿。

这可不是能掉以轻心的事儿,得像守着自己的宝贝一样。

要观察板材表面的变化,如果发现板材表面有气泡产生得太剧烈,那就得小心了,可能是酸液的浓度或者温度有问题。

这就像开车的时候,如果仪表盘上的灯突然闪起来,那肯定是车子哪里出状况了。

2.3 酸洗的时间也很关键。

这就像炖肉一样,时间短了肉不烂,时间长了肉就柴了。

如果酸洗时间太短,板材表面的杂质可能清理不干净;要是时间太长,板材可能就被过度腐蚀了。

所以得恰到好处,这个度啊,就得靠经验来把握了。

三、酸洗后的处理。

3.1 酸洗完成后,要尽快把板材从酸液里拿出来。

这时候的板材就像刚从水里捞出来的落汤鸡一样,浑身湿漉漉的。

然后要用清水把板材冲洗干净,要洗得彻彻底底的,把残留在板材表面的酸液都冲走。

要是残留的酸液没洗干净,那就像埋下了一颗定时炸弹,以后板材可能会出现腐蚀的问题。

瓷砖酸洗工艺流程

瓷砖酸洗工艺流程

瓷砖酸洗工艺流程如下:

1.使用60℃的温水配置草酸溶液,草酸溶液的配比大约在5%到10%左右。

请注

意,草酸溶液对皮肤有一定的腐蚀性,所以在进行酸洗工作时,需要戴好手套,避免皮肤出现损伤。

2.将刷子蘸入草酸溶液,然后刷在有返碱现象的瓷砖缝隙中,让草酸与缝隙表面

的碱进行充分中和。

3.待表面完全无碱后,等待缝隙内部完全干燥即可。

由于草酸溶液也具有一定毒

素,所以在酸洗结束后,应当开窗通风,让草酸挥发完全。

请注意,在进行瓷砖酸洗时,一定要确保通风良好,避免草酸挥发产生的刺激性气味对人体造成影响。

同时,也要确保使用的草酸溶液浓度适中,避免过高或过低的浓度对瓷砖造成损害。

如果不熟悉操作,建议寻求专业清洁人员的帮助。

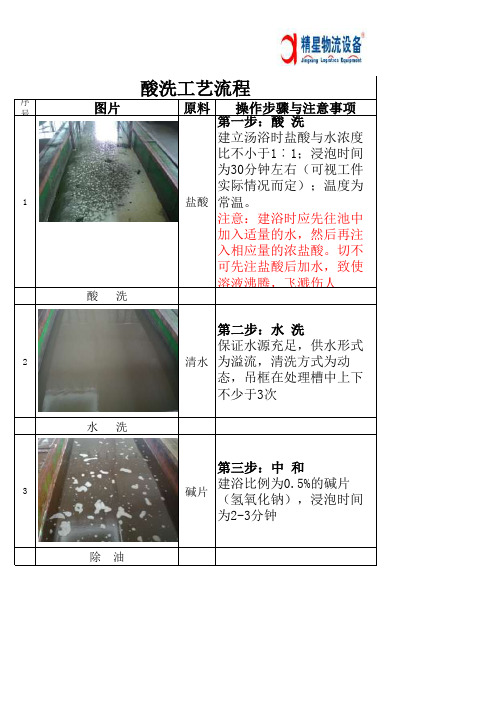

酸洗工艺流程

序号图片原料操作步骤与注意事项1盐酸

第一步:酸 洗建立汤浴时盐酸与水浓度比不小于1︰1;浸泡时间为30分钟左右(可视工件实际情况而定);温度为常温。

注意:建浴时应先往池中加入适量的水,然后再注入相应量的浓盐酸。

切不可先注盐酸后加水,致使溶液沸腾,飞溅伤人

酸 洗2

清水第二步:水 洗

保证水源充足,供水形式为溢流,清洗方式为动

态,吊框在处理槽中上下不少于3次水 洗

3碱片第三步:中 和建浴比例为0.5%的碱片(氢氧化钠),浸泡时间

为2-3分钟

除 油

酸洗工艺流程

4清水第四步:水 洗

保证水源充足,供水形式为溢流,清洗方式为动态,工件在上下时不可露出水面且不少于3次

水 洗

5防锈粉第五步:防 锈

建浴比例为15%的防锈粉,处理时上下不少于一次即可

防 锈

6污水泵污水槽

三个水洗槽中溢出的水回流到污水槽中,每次换洗各槽时所有的污水必须用水泵泵入污水槽

注意:严禁将污水直接泵入或者冲洗入雨水井

污 水

7石灰粉污水处理站

污水槽中的污水经过污水泵全部输送到污水处理站。

污水处理站

8达标水污水排放口

污水经过污水处理站进行加工处理,待到水质达标后,经污水排放口排入污水井

污水排放口。

酸洗工艺流程炼钢

酸洗工艺流程炼钢

《酸洗工艺流程炼钢》

在钢铁生产中,酸洗工艺是一个非常关键的环节。

酸洗工艺的主要目的是去除钢材表面的氧化皮和锈蚀,以提高钢材的表面质量和增强钢材的耐腐蚀能力。

在炼钢过程中,酸洗工艺流程也扮演着非常重要的角色。

酸洗工艺流程的第一步是清洗。

首先,将待处理的钢材浸泡在清洗液中,去除表面的杂质和油污。

接着,将钢材进行喷淋清洗,确保表面不再有残留的污垢。

接下来是酸洗处理。

将清洗后的钢材浸泡在稀盐酸或稀硫酸中,去除表面的氧化皮和锈蚀。

在酸洗处理过程中,会产生大量的氢气,需要注意通风排气,以防止氢气泄露导致爆炸。

酸洗完成后,需要对钢材进行中和处理,以去除酸液残留并防止对环境的污染。

中和处理后,再进行清洗,确保表面干净无残留。

最后一步是钢材的表面处理。

表面处理可以包括镀锌、喷涂或其他防锈方式,以提高钢材的耐腐蚀能力。

通过酸洗工艺流程的炼钢,可以获得表面光洁、无氧化皮和锈蚀的钢材,提高钢材的使用寿命和品质。

因此,酸洗工艺流程在炼钢中具有重要的作用,是钢铁生产不可或缺的一环。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

酸洗工艺流程描述

该酸洗机组为推拉式酸洗机组,采用目前较为先进的浅槽紊流酸洗技术。

所

提供的工艺设备与技术,是经生产实践证明了的、可靠的、先进的、成熟的,

可满足买方稳定生产和长期运行的成套设备和技术。

该技术具有设备结构合理,作业效率高,生产消耗低,操作方便,设备运行故障少等特点。

所设计的酸洗机组,钢带酸洗处理从开卷到卷取全部过程均在线完成。

在机组的入口设有一上料小车,钢卷先用吊车放到受料台架,然后上料小车将钢卷运送到开卷机卷筒中心位置。

机组开卷采用悬臂式开卷机,开卷机卷筒涨缩由设置在卷筒芯轴一端的液压缸驱动,开卷机机架由液压缸驱动可在机座上移动,以调整钢卷在开卷时的中心位置。

为保证钢带穿带时的平直度,在机组的入口设有一台矫直机。

钢带进入酸洗槽后,钢带表面与槽内的盐酸溶液直接起如下化学反应:

Fe203+6HC1====2FeCl3+3H20

Fe304+8HC1====2 FeC13+FeC12+4H20

Fe0+2HC1====FeC12+H20

Fe+2HCl====FeC12+H2↑

酸洗槽共分4段,槽体为碳钢结构,内衬丁基橡胶及耐酸瓷砖与花岗岩石条。

这种结构可避免维护更换花岗岩内衬时而不破坏内衬橡胶层。

各段槽之间设有酸液挤干胶辊和酸液隔离室,槽底衬花岗岩与挤干胶辊下辊面在同一平面,在钢带运行平面上部设有玻璃钢槽盖,并通过水封实现酸洗槽的密封。

挤干辊变频传动,并可通过电机电流的变化检测穿带过程带头位置情况,避免钢带在酸槽内重叠堆积。

每段酸槽各设置一套酸液循环加热系统,酸液加热采用立式石墨换热器加热,同时酸液在槽体结构的帮助下,以紊流形式快速流动,从而极大地提高了酸洗速度。

新酸由4#酸循环罐补入,同时通过酸循环罐液位控制系统,逐级向前补充,最后由1#槽排至废酸收集罐。

由于各段酸洗槽相对隔离,各自独立循环,因此,可以有效地控制各段酸槽的浓度梯度。

清洗槽第一段为反冲洗(在回抽钢带时使用),冲洗水排放至配酸罐。

其余4段采用循环喷淋冲洗(冷凝水),清水由第5段冲洗槽补入,冲洗水在清洗槽的下部集水箱从第4级逐级流向第2段,最后由第2段溢流口排至冲洗水收集罐。

整个酸洗槽和清洗槽采取微负压控制,通过设置在各段进出口处的抽风管将酸雾抽至酸雾洗涤塔,经喷淋洗涤后排出厂外放空。

钢带干燥采用热风干燥器,热风加热采用蒸气换热器加热。

卷取机采用悬臂式张力卷取机,卷取张力通过三辊张力机建立。

卷取设有EPC控制卷取边部卷齐。

出口卸卷设有液压驱动卸卷小车将钢卷运至卸料台架。

机组电气控制系统由配电系统、交流变频电机传动装置、交流电机控制单元、PLC操作控制系统、总操作台、分操作台、开卷工业监视系统组成。

系统的操作控制由PLC可编程控制器完成,操作系统还包括酸洗机组的辅助工艺系统的连锁控制功能。